主传动系统设计.共72页文档

数控车床的主传动系统设计PPT

在进行动态特性分析时,需要考虑主轴的转速、转矩和刚度等参数,以及传动系统的固有频率和阻尼比等特性。 通过分析这些参数,可以评估主传动系统在加工过程中的稳定性,预测可能出现的振动和噪声问题,并采取相应 的措施进行优化设计。

强度与刚度分析

总结词

强度与刚度分析是评估主传动系统在承受外力和变形时的性能表现,以确保系统的可靠性和稳定性。

总结词:传统设计

详细描述:该实例介绍了一种传统的数控车床主传动系统设计,主要采用齿轮传 动和链传动组合的方式,具有结构简单、可靠性高的优点,但效率较低,适用于 一般加工需求。

实例二:主传动系统的改进设计

总结词:优化设计

详细描述:该实例针对传统主传动系统的不足,进行了优化改进。采用新型轴承和材料,提高了传动效率和稳定性,减少了 维护成本,适用于高精度、高效率的加工需求。

设计目的和意义

设计目的

设计出高效、稳定、可靠的数控车床主传动系统,满足加工精度和效率的要求, 提高生产效率和产品质量。

意义

主传动系统设计的优劣直接影响到数控车床的性能和加工精度,进而影响到整个 机械制造行业的生产水平和产品质量。因此,对数控车床主传动系统进行合理设 计,对于提高机械制造行业的整体水平具有重要意义。

要点二

详细描述

在进行热特性分析时,需要考虑主轴的转速、切削力和材 料导热系数等参数。通过建立热传导模型,可以预测主传 动系统在不同工况下的温度变化和热变形情况。根据分析 结果,可以采取相应的散热措施和热补偿技术,提高系统 的热稳定性和加工精度。

06 主传动系统实例分析

实例一:某型号数控车床主传动系统设计

高耐磨材料

选用高耐磨材料,如陶瓷和硬质 合金,以提高主传动系统的使用 寿命和可靠性,减少维护成本。

普通车床主传动系统设计

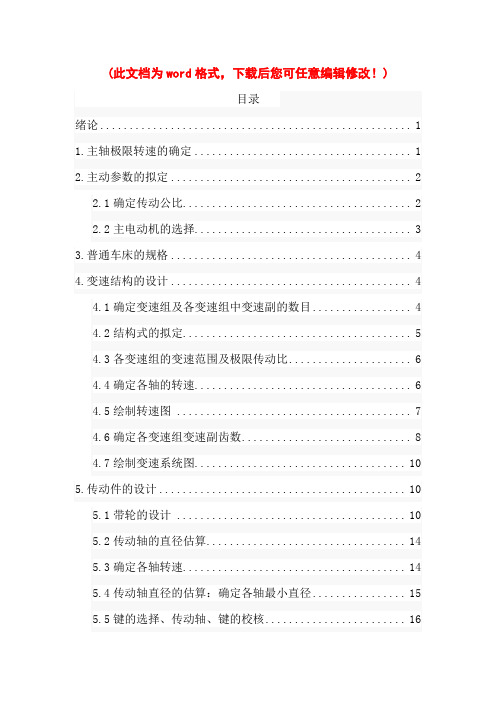

(此文档为word格式,下载后您可任意编辑修改!)目录绪论 (1)1.主轴极限转速的确定 (1)2.主动参数的拟定 (2)2.1确定传动公比 (2)2.2主电动机的选择 (3)3.普通车床的规格 (4)4.变速结构的设计 (4)4.1确定变速组及各变速组中变速副的数目 (4)4.2结构式的拟定 (5)4.3各变速组的变速范围及极限传动比 (6)4.4确定各轴的转速 (6)4.5绘制转速图 (7)4.6确定各变速组变速副齿数 (8)4.7绘制变速系统图 (10)5.传动件的设计 (10)5.1带轮的设计 (10)5.2传动轴的直径估算 (14)5.3确定各轴转速 (14)5.4传动轴直径的估算:确定各轴最小直径 (15)5.5键的选择、传动轴、键的校核 (16)6.各变速组齿轮模数的确定和校核 (17)6.1齿轮模数的确定: (17)6.2齿轮的设计 (21)7.齿轮校验 (23)7.1齿轮强度校核 (23)7.1.1校核a组齿轮 (24)7.1.2 校核b组齿轮 (25)7.1.3 校核c组齿轮 (26)8.主轴组件设计 (28)8.1主轴的基本尺寸确定 (28)8.1.1外径尺寸D (28)8.1.2主轴孔径d (28)8.1.3主轴悬伸量a (29)8.1.4支撑跨距L (29)8.1.5主轴最佳跨距的确定 (30)8.2主轴刚度验算 (31)8.3主轴刚度验算 (32)8.4各轴轴承的选用的型号 (34)谢辞 (35)小结 (35)参考文献 (36)绪论机床主传动系统因机床的类型、性能、规格和尺寸等因素的不同,应满足的要求也不一样。

设计机床主传动系时最基本的原则就是以最经济、合理的方式满足既定的要求。

在设计时应结合具体机床进行具体分析,一般应满足的基本要求有:满足机床使用性能要求。

首先应满足机床的运动特性,如机床主轴油足够的转速范围和转速级数;满足机床传递动力的要求。

本文设计的为普通车床的传动系统,根据不同的加工条件,对传动系统的要求也不尽相同,依据某些典型工艺和加工对象,兼顾其他的可能工艺加工的要求,拟定机床技术参数,拟定参数时,要考虑机床发展趋势和同国内外同类机床的对比,从而获得最优的参数,使机床设计的最为合理。

立式加工中心主传动系统设计

数控机床主传动系统

二、主传动系统结构形式

主传动系统采用的结构形式主要决定于主轴转速 高低、传递转矩大小和对运动平稳性的要求。

1、直联传动 主轴与主电机由联轴节直接连接,其优点是

结构紧凑,但主轴转速的变化及转矩的输出和 电动机的输出特性一致,同时主轴部件结构相 对比较复杂,因而使用上受到一定限制。

数控机床主传动系统

□ 目前,主轴的 端部形状已标准化。

数控机床主传动系统

2、主轴的支承 □ 主轴支承的配置形式 机床主轴有前、后两支承及前、中、后三 支承两种形式,以前者多见。

主轴箱长度较长,采用两支承其支承夸距远 在于合理夸距,通过加大轴径来提高刚性和抗 振性无效时,应考虑增设第三支承。

由于制造工艺上的限制,通常难使三支承座 孔完全同轴,通常只有两个支承起主要作用, 另一个(中间或后)支承起辅助作用。辅助支 承通常选用深沟数控机床的机械拆装

模块三 数控机床主传动系统 内容概要

一、主传统系统概述 二、主传动系统结构形式 三、主轴部件结构

数控机床主传动系统

一、主传动系统概述

1、概念 主传动:用来实现机床的主运动,它将主电动

机的原动力变成可供主轴上刀具切削加工的切削 力矩和切削速度。例如:数控车床上主轴带动工 件的旋转运动;立式加工中心上主轴带动铣刀的 旋转运动等。

过大的预紧对轴承刚度提高已不显著,么而会 导致发热高,磨损严重和后果。

数控机床主传动系统

➢ 滚动轴承的间隙调整

主轴支承结构一定要考虑轴承间隙调整结构: ① 装配时能对轴承施加预紧力,控制过盈量; ② 轴承磨损后,为恢复精度和过盈量而再进行调整,确保

滚动轴承能长期、可靠而又稳定地工作。

调整结构原理:使轴承 内外圈轴向相对位移,消 除滚动体与滚道之间的间 隙,并有一定的过盈量, 然后在调整好的位置上固 定下来。最常用的调隙方 法是用螺母调整。

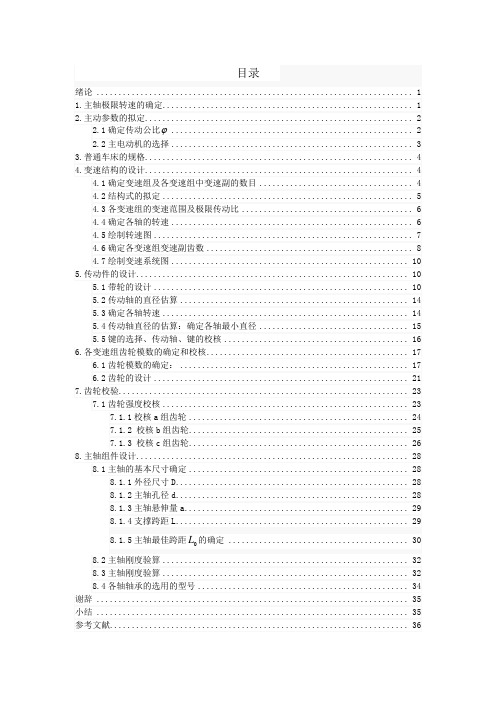

普通车床主传动系统设计

目录绪论 (1)1.主轴极限转速的确定 (1)2.主动参数的拟定 (2)2.1确定传动公比 (2)2.2主电动机的选择 (3)3.普通车床的规格 (4)4.变速结构的设计 (4)4.1确定变速组及各变速组中变速副的数目 (4)4.2结构式的拟定 (5)4.3各变速组的变速范围及极限传动比 (6)4.4确定各轴的转速 (6)4.5绘制转速图 (7)4.6确定各变速组变速副齿数 (8)4.7绘制变速系统图 (10)5.传动件的设计 (10)5.1带轮的设计 (10)5.2传动轴的直径估算 (14)5.3确定各轴转速 (14)5.4传动轴直径的估算:确定各轴最小直径 (15)5.5键的选择、传动轴、键的校核 (16)6.各变速组齿轮模数的确定和校核 (17)6.1齿轮模数的确定: (17)6.2齿轮的设计 (21)7.齿轮校验 (23)7.1齿轮强度校核 (23)7.1.1校核a组齿轮 (24)7.1.2 校核b组齿轮 (25)7.1.3 校核c组齿轮 (26)8.主轴组件设计 (28)8.1主轴的基本尺寸确定 (28)8.1.1外径尺寸D (28)8.1.2主轴孔径d (28)8.1.3主轴悬伸量a (29)8.1.4支撑跨距L (29)L的确定 (30)8.1.5主轴最佳跨距8.2主轴刚度验算 (32)8.3主轴刚度验算 (32)8.4各轴轴承的选用的型号 (34)谢辞 (35)小结 (35)参考文献 (36)绪论机床主传动系统因机床的类型、性能、规格和尺寸等因素的不同,应满足的要求也不一样。

设计机床主传动系时最基本的原则就是以最经济、合理的方式满足既定的要求。

在设计时应结合具体机床进行具体分析,一般应满足的基本要求有:满足机床使用性能要求。

首先应满足机床的运动特性,如机床主轴油足够的转速范围和转速级数;满足机床传递动力的要求。

本文设计的为普通车床的传动系统,根据不同的加工条件,对传动系统的要求也不尽相同,依据某些典型工艺和加工对象,兼顾其他的可能工艺加工的要求,拟定机床技术参数,拟定参数时,要考虑机床发展趋势和同国内外同类机床的对比,从而获得最优的参数,使机床设计的最为合理。

主传动系统设计PPT学习教案

3)机床工作性能要求。机床的传动结构,特别是末端执行 件必须有足够的精度、刚度、抗振性能和较小的热变形。

4)产品设计经济性要求。应该合理地满足机床的自动化程 度和生产率的要求。

5)机床的操作和控制要灵活,安全可靠,噪声小,维修方 便。机床的制造要方便,成本要低。

2.分离传动方式

主传动系中的大部分的传动和变速机 构装在远离主轴的单独变速箱中,然 后通过带传动将运动传到主轴箱的传 动方式,称为分离传动方式。

特点是变速箱各传动件所产生的振动 和热量不能直接传给或少传给主轴, 从而减少主轴的振动和热变形,有利 于提高机床的工作精度。

运动由皮带经齿轮离合器直接传动, 主轴传动链短,使主轴在高速运转时 比较平稳,空载损失小;当主轴需作 低速运转时,运动则由皮带轮经背轮 机构的两对降速齿轮传动后,转速显 著降低,达到扩大变速范围的目的。

第3页/共72页

3.4.2主传动系统分类与传动方式

(一)主传动系分类 : (1)按驱动主传动的电动机类型

可分为交流电动机驱动和直流电动机驱动。交流电动机 驱动中又可分单速交流电动机或调速交流电动机驱动。调 速交流电动机驱动又有多速交流电动机和无级调速交流电 动机驱动。 (2)按传动装置类型

可分为机械传动装置、-液压传动装置、电气传动装置 以及它们的组合。 (3)按变速的连续性

第13页/共72页

2.结构式—比较和分析不同传动方案

结构式简单、直观,能清楚地显示出变速传动系中主轴转速 级数Z、各变速组的传动顺序、传动副数(Pi)和各变速组的 级比指数Xi,一般表达式为

12级转速,传动方案12=312326

分级变速的主传动系统设计

转速图

说明4:传动副数

轴 Ⅲ-Ⅳ 之 间 有 两 对 传 动 副 , 分 别为升2格及降4格的两条连线。 轴 Ⅳ 的 转 速 共 为 3×2×2 = 12 级 。

第二节 分级变速的主传动系统设计 一、传动系统的转速图

转速图

小结

转速图简明直观地反映了传 动系统中各级转速的传动路线、 主轴得到这些转速所需要的传动 组数目及每个传动组中的传动副 数目、各个传动比的数值、传动 顺序和各轴转速级数及大小。

12 = 3 4

12 = 3 2 2 12 = 2 3 2 12 = 2 2 3

在上列两行方案中,第一行方案可以省掉—根轴。缺 点是有一个传动组内有4个传动副。

如果用一个四联滑移齿轮,则会增加轴向尺寸;如果 用2个双联滑移齿轮,则操纵机构必须互锁以防止2个滑 移齿轮同时啮合。所以一般少用。

第一章 机床主传动系统设计

第一节 第二节 第三节 第四节

概述 分级变速的主传动系统设计 计算转速 主传动系统的结构设计

第二节 分级变速的主传动系统设计 一、传动系统的转速图

某中型车床的主传动系统图。 传动系统内共5根轴:电动 机轴和轴Ⅰ至轴Ⅳ,其中轴Ⅳ为 主轴。 轴Ⅰ-Ⅱ之间为传动组a,轴 Ⅱ-Ⅲ和Ⅲ-Ⅳ之间分别为传动组 b和c。

第二行的三个方案可根据下述原则比较:从电动机到主 轴,一般为降速传动。接近电动机处的零件,转速较高, 从而转矩较小,尺小也就较小。如使传动副较多的传动组 放在接近电动机处,则可使小尺寸的零件多些,大尺寸的

零件少些,节省材料。这就是“前多后少”的原则。

从这个角度考虑,以取12 = 3 2 2的方案为好。

第二节 分级变速的主传动系统设计 一、传动系统的转速图

各轴间传动副的传动比 电机轴与Ⅰ轴之间:

(完整word版)CK6140数控车床主传动系统设计

燕山大学课程设计说明书题目:CK6140数控车床主传动系统设计学院(系):机械工程学院机制系年级专业: 08级机制2学号: 080101010127学生姓名:吕伟彪指导教师: 王敏婷李宇鹏1共24 页第页目录第1章概述……………………………………………. .……。

11.1 设计要求………………………………………………。

.1第2章主传动的设计 (2)2.1计算转速的确定 (2)2.2变频调速电机的选择.....................................。

(2)2.3转速图的拟定…………………………………………。

..22。

3。

1传动比的计算……………………………………。

.22.3.2参数确定…………………………………………. .。

22.3.3 主轴箱传动机构简图……………………………..。

32。

3.4 转速图拟定……………………………………….。

32.4传动轴的估算..............................................。

(3)2。

5主轴轴颈的确定 (5)2。

6主轴最佳跨距的选择 (5)2.7齿轮模数的估算………………………………………。

62.8 同步带传动的设计 (8)2。

9 滚动轴承的选择 (10)2.10 主要传动件的验算..............................。

. (10)2.10。

1 齿轮模数的验算 (10)2.10。

2 传动轴刚度的验算 (14)2。

10。

3 滚动轴承的验算......................................。

. 15总结.................................。

.................................。

. (16)参考文献………………………………………………..……….。

17第一章概述1.1 设计要求机床类型:数控车床主传动设计要求:满载功率7.5KW,最高转速4000rpm,最低转速41。

C620主传动系统设计

C620主传动系统设计目录一传动方案和传动系统图的拟定二主要设计零件的计算和验算三结构设计及说明四各部分尺寸的选择五主轴轴承六主轴编程七参考文献一传动方案和传动系统图的拟定欧1 传动路线床头箱的传动轴1左端左端装有胶带轮,中间还有双向摩擦片或离合器M1,用于控制主轴正转或反转,主运动传动链的两末端件是主电动机和主轴运动由电动机(7.5KW,1450r/min)经V 带轮传运副260/130传至主轴中2轴3轴4轴都装有变速滑移齿轮,主轴6轴装有离合器M2,当压紧离合器M1左部的摩擦片时,经齿轮50,轴7上的空套齿轮24传给轴2上的齿轮36,这时,轴1至轴2间多了一个中间齿轮24,使轴2的转向与经M1左部传动时相反,轴2的运动可通过轴2,轴3之间的三对齿轮的任一组传至轴3,故轴3正齿轮共2*3=6种转速.运动由轴3转往主轴有两条线路(1) 高速传动传动路线当离合器M2左移合上时,电动机经带轮给轴1右运动,由M1带动齿轮传至轴2和轴2上的传动齿轮而后直接传动主轴6,得到六种高转速.(2) 低速传动路线使M2右移啮合时,轴3可运动齿轮副20/80或50/50传给轴4又经齿轮副20/80或50/50传给轴5,再经齿轮副32/64和齿式离合器M2传至主轴,使主轴获得24种转速.2主轴转速级数和转速1)确定极限转速由传动系统图和传动路线表达式可以看出主轴正传时,可得2*3高转速,2*3*2*2=24种低转速,轴3----4------5之间的四条传动路线的传动比为i1=,i2=,i3=,i4=因i2,i3的数值相同,所以实际上只有3种不同的传动比,因此运动方式由低速这条欧传动路线时,主轴实际上只能得到2*3*(2*2—1)=18种转速加上由高速路线传动获得的6级转速,同理主轴反转有3*[1+(2*2—1)]=12种转速而运转时有三条路线,所以共有6+18-3=21种转速。

Nmin=Nmax=R=2)确定公比查表3)求出主轴转速级数Z=4)确定结构网或结构式5)绘制转速图选定电动机YB2m-4 额定功率7.5kw6)绘制住传动系统图二主轴上零件的设计计算及验算1 前端伸量的设立参考<<机械装备设计>> 根据主轴端部的结构前支撑轴承配置和密封装置的型号及尺寸.初步选定c=120mm.2主轴支撑跨距L的确定一般最佳跨距L0=(2—3)c=240—420mm考虑到结构以及支撑刚度会因磨损会不断降低,所以跨距取值应比最佳跨距大一些,考虑到结构需要,这里初步选定L=600mm3计算挠度(1)周向切削力Pt的计算Pt=(2)驱动力的计算(3)确定弹性模量惯性矩和长度a b c1轴的材料选用40cr 查<<简明机械设计手册>> E=2主轴的惯性矩为I=3 切削力P的作用点到主轴前支撑的距离s=c+w,对于普通车床w=0.4h4 计算切削力P作用在s点起主轴前端的挠度5 计算驱动力Q作用在两支撑之间,主轴前端C点的挠度6 求主轴前端G点的综合挠度三结构设计及说明主轴变速箱是机床的重要部件,设计时除考虑一般机械传动的有关要求之外,还要考虑以下几个方面的问题.精度方面的要求,刚度和抗震性的要求,传动效率的要求,主轴前轴承处温度和温升控制,结构工艺性,操作方便安全可靠原则,遵循标准化和通用化的原则.主轴变速箱结构设计是整个机床设计的重点,包括传动件(传动件轴承带轮齿轮离合器和制动器) 主轴组件操纵机构润滑密封系统和箱体及其连接件的结构设计与布置。

轻型车床12级主传动系统设计

目录课程设计任务书 (1)绪论 (2)1机床课程设计的目的 (3)2结构设计的内容和方案 (5)2.1变速装置 (5)2.2开停装置 (5)2.3换向方式及其选择 (6)2.4操纵机构 (6)2.5润滑装置 (6)3主传动系统运动设计 (7)3.1确定转速数列 (7)3.2定传动组数和传动副数 (7)3.3定传动结构式 (8)3.4定电动机转速N0 (9)3.5定中间轴转速 (10)3.6带轮的确定 (11)3.7齿轮齿数的确定 (11)3.7.1确定齿轮齿数要注意的问题 (11)3.7.2变速组内模数相同时齿数确定 (12)3.8确定小带轮直径 (14)3.9计算转速误差 (14)3.10计算转速 (15)3.10.1计算转速的确定 (15)3.11普通车床的正常使用必须满足如下条件 (17)总结 (19)参考文献 (20)课程设计任务书绪论机床技术参数有主参数和基本参数,他们是运动传动和结构设计的依据,影响到机床是否满足所需要的基本功能要求,参数拟定就是机床性能设计。

主参数是直接反映机床的加工能力、决定和影响其他基本参数的依据,如车床的最大加工直径,一般在设计题目中给定,基本参数是一些加工件尺寸、机床结构、运动和动力特性有关的参数,可归纳为尺寸参数、运动参数和动力参数。

通用车床工艺范围广,所加工的工件形状、尺寸和材料各不相同,有粗加工又有精加工;用硬质合金刀具又用高速钢刀具。

因此,必须对所设计的机床工艺范围和使用情况做全面的调研和统计,依据某些典型工艺和加工对象,兼顾其他的可能工艺加工的要求,拟定机床技术参数,拟定参数时,要考虑机床发展趋势和同国内外同类机床的对比,使拟定的参数最大限度地适应各种不同的工艺要求和达到机床加工能力下经济合理。

机床主传动系因机床的类型、性能、规格和尺寸等因素的不同,应满足的要求也不一样。

设计机床主传动系时最基本的原则就是以最经济、合理的方式满足既定的要求。

在设计时应结合具体机床进行具体分析,一般应满足的基本要求有:满足机床使用性能要求。

机床主传动系统设计[我用过的,觉得还可以}

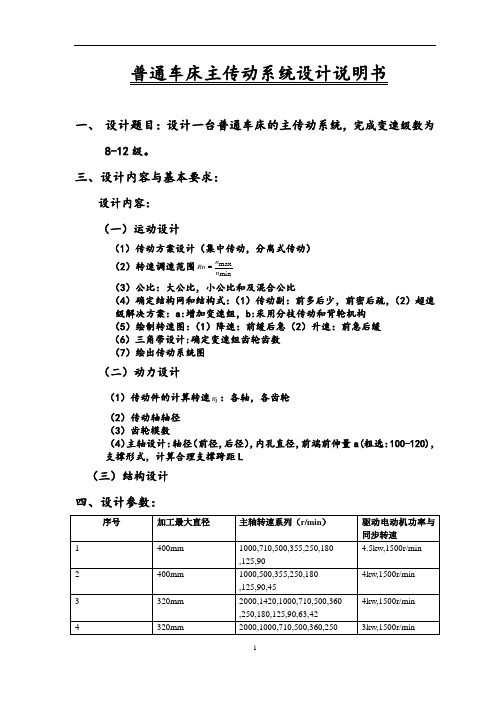

(三)结构设计

四、设计参数: 设计参数:

序号 1 2 3 4 加工最大直径 400mm 400mm 320mm 320mm 主轴转速系列( 主轴转速系列(r/min) ) 1000,710,500,355,250,180 ,125,90 1000,500,355,250,180 ,125,90,45 2000,1420,1000,710,500,360 ,250,180,125,90,63,42 2000,1000,710,500,360,250

模 数 2.5 mm) (mm)

7

分 度 圆 直 径 (mm) 齿 根 圆 直 径 (mm) 齿 顶 圆 直 径 (mm)

55

82.5

110

82.5

105

55

105

155

150

60

150

240

48.7 5

76.2 5

π

2

取 L0 = 1433mm (7)核算胶带的弯曲次数 1000mv −1 1000 × 2 × 9.4 −1 U= [s ] = [ s ] = 13.1[ s −1 ] < 40[ s −1 ] L 1433 (8)计算实际中心距 L − L0 1433 − 1396.5 A ≈ A0 + = 458 + = 476.25 ,圆整取 476 2 2 (9)核算小带轮的包角 D − D1 180 180 − 125 180 o ∂1 ≈ 180o − 2 × ≥ 120o = 180o − × = 173o > 120o A π 476 π 10) (10)确定胶带的根数 Z

4

d = 91

P 有, d = 34.7mm ,圆整取 d = 35mm n j × [φ]

主传动系统的设计

数控机床的主传动系统的设计1、主传动变速系统的参数机床主传动系统的参数有动力参数和运动参数,动力参数是指主运动驱动电机的功率,运动参数是指主运动的变速范围。

(1)主传动功率机床主传动的功率P可根据切削功率P c与主运动传动链的总效率η由式(5—1)来确定:P=P c η数控机床的加工范围一般都比较大,切削功率P c可根据有代表性的加工情况,由其主切削力F z按式(5—2)来确定:P c=F z V60000=M.n655000KW式中:F z——主切削力的切向分力;V——切削速度;M——切削扭矩;n——主轴转速。

主传动的总效率一般可取为η=0.7~0.85,数控机床的主传动多用调速电机和有限的变速传动来实现,传动链较短,因此,效率可取较大值。

(2)主运动的调速范围主运动为旋转运动的机床,主轴转速n有切削速度v(m/min)和工件或刀具的直径d(mm)来确定式(5—3):N=1000v3.14d(r/min)对于数控机床,为了适应切削速度和工件或刀具直径的变化,主轴的最低和最高转速可根据式(5—4)、式(5—5)确定:N min=1000v min3.14d max(r/min)N max=1000v maxmin(r/min)其中,最高转速与最低转速之比称为调速范围R。

数控机床与普通机床相同。

它的加工范围较广,因此,切削速度和刀具或工件直径的变化也很大,可以根据机床的几种典型加工和经常遇到的加工情况来决定最大和最小转速。

总之,不能将一切可能的加工情况都考虑在内,一般也用理论计算与调查类比相结合的办法来确定。

2、主传动系统的设计要求数控机床的主传动系统除应满足普通机床主传动要求外,还提出如下要求:①具有更大的调速范围,并实现无级调速。

数控机床就是为了保证加工时能选用合理的切削用量,充分发挥刀具的切削性能,从而获得最高的生产率、加工精度和表面质量,必须具有更高的转速和更大的调速范围。

②具有较高的精度和刚度,传动平稳,噪音低。

机床的主传动系统设计

本科毕业设计(论文)通过答辩《金属切削机床》课程设计任务书⒈题目:设计某机床的主传动系统⒉学生呈缴设计日期20**年5月16日⒊给予本设计的基本条件Z=8 n=4000rpm =1.58 n电=1440rpmmax⒋设计说明书应包含的内容(1)主传动设计(2)动力设计(包括零件及组件的初步计算和验算)(3)结构设计(主要结构分析)(4)参考文献⒌本设计应完成的图纸零号图纸(机床主轴变速箱的展开图)一张⒍本设计答疑人王XXXXX 全部⒎时间分配比例:发题:20**年4月28日开始:20**年4月28 日完成:20**年5月14 日目录一设计目的-------------------------------------------------------------------------(1)二运动设计-------------------------------------------------------------------------(1)1.分配传动比-------------------------------------------------------------------------------(1)2. 绘制转速图------------------------------------------------------------------------------(1)3.确定各变速组传动副的齿数---------------------------------------------------------(2)4.绘制传动系统图----------------------------------------------------------------------- (3)三动力设计-------------------------------------------------------------------------(2)1.确定轴的计算转速-----------------------------------------------------------------------(2)2.带轮设计----------------------------------------------------------------------------------(3)3.各传动组齿轮模数的确定和校核----------------------------------------------------(4)四主轴最佳距的确定-------------------------------------------------------------(7)五主轴刚度的校核----------------------------------------------------------------(8)六轴承选择------------------------------------------------------------------------(9)七轴的校核---------------------------------------------------------------(9)八.设计心得----------------------------------------------------------------(11)九参考文献--------------------------------------------------------------(11)设计说明计算结果一.设计目的机床设计目的是对所学的〈金属切削机床〉知识的一次综合性检验,它需要用基础课和专业课的知识联系生产实践实际,达到加深印象及拓宽知识领域的目的,设计过程中,查阅设计手册及相关资料,获得设计工作基本技能的训练,提高分析和解决工程技术问题的能力,为进行一般的机械设计打好基础。

设计一台普通车床的主传动系统

一、设计题目设计一台普通橱窗的主传动系统,完成变速级数为12~8级。

二、设计目的1、运用、巩固和扩大已学过的知识,特别是机床课程,提高理论联系实际的设计与计算能力。

2、初步掌握机床主传动系统的设计方法与步骤,在拟定传动和变速的结构方案过程中,得到设计构思、方案分析、结构工艺性、机械制图、零件计算、编写技术文件和查阅技术资料等方面的综合训练。

3、培养使用手册、图册、有关资料及设计标准规范的能力。

4、是毕业设计教学环节实施的技术准备。

三、设计内容与基本要求(一)运动设计1、传动方案设计 采用集中传动方案2、转述调整范围R选第一组参数进行计算与设计 1.11901000min max ===n n R n 3、公比由已知条件知,该传动系统为单公比传动系统公比41.1=ϕ4、结构式采用4213222238⨯⨯=⋅==z (1)确定系数 018710=+-=+-='Z L R L x n nn ϕ(2)确定结构网和结构式 ①基本组传动副数一般取20=P②基型传动系数的结构式为:4212228⨯⨯=③因为系数00='x ,所以变形传动系统的结构式为:4212228⨯⨯= (3)验算原基本组的变速范围 841.112<='=ϕr(4)验算最末变速组的变速范围895.341.1)12(4)12(43<===-⨯-⨯ϕr 故所选结构式符合要求。

5、绘制转速图1212.1119010001≈=⎪⎭⎫⎝⎛=-u 结构网如下:转速图:6、三角带设计由<<机械设计>>表11.5知2.1=A K(1)计算功率KW P K P A c 4.55.42.1=⨯==。

(2)型号 由kw P c 4.5=,m in /14401r n =及表11.8知应选A 型带。

(3)带轮直径1D ,2D 选mm D 1001=,则mm D D 1501000150012== (4)校核带速V s m n D V /23.56000100010014.3600011=⨯⨯==πs m V /5min ≥;s m V /25max ≤ 所以选的带型号符合要求。

车床主传动系统设计

目录1,项目背景分析本项目旨在设计一款无丝杠车床。

车床主要用于加工轴、盘、套和其他具有回转表面的工件,以圆柱体为主。

在机械制造及其自动化专业的整体教学计划中,综合课程设计II是一个及其重要的实践教学环节,目的是为了锻炼学生机械结构的设计能力,这是机械类学生最重要的设计能力;同时,机床位制造工业“母机”结构典型,适合作为作为课程设计内容。

2,研究计划要点与执行情况机械制造及其自动化专业的综合课程设计2,是以车床主传动系统为设计内容,完成展开图和截面图各一张及相关计算,并撰写报告。

设计内容要求图纸工作量:画两张图展开图(A0):轴系展开图。

其中摩擦离合器、制动和润滑不要求画,但要求掌握,操纵机构只画一个变速手柄。

截面图(A1):画剖面轴系布置示意图(包括截面外形及尺寸,车床标中心)。

标注:中心距、配合尺寸、定位尺寸、中心高(车床)、外形尺寸。

标题栏和明细栏主轴端部结构按标准画编写课程设计报告。

3,项目关键技术减速箱内各级减速比分配、转速图的选取,传动系统齿轮的分布。

齿轮模数齿数齿宽的选取为本次设计应首要解决的内容,解决以上问题可以使机床主轴箱大体分布得到解决。

主轴箱内传动件的空间布置是极其重要的问题,变速箱内各传动轴的空间布置首先要满足机床总体布局对变速箱的形状和尺寸的限制,还要考虑各轴受力情况,装配调整和操纵维修的方便。

其中齿轮的布置与排列是否合理将直接影响主轴箱的尺寸大小、结构实现的可能性,以及变速操纵的方便性。

主轴传动中的合理布置也很重要。

合理布置传动件在主轴上的轴向位置,可以改善主轴的受力情况,减小主轴变形,提高主轴的抗振性。

4,具体研究内容与技术实现机床的规格及用途本设计机床为卧式机床,其级数Z=11,最小转数n min=min,转速公比φ=,驱动电动机功率P=4Kw。

主要用于加工钢以及铸铁有色金属,采用高速钢、硬质合金、陶瓷材料做成的刀具。

运动设计极限转速根据设计参数,主轴最低转速为min,级数为11,且公比φ=于是可以得到主轴的转速分别为:,,53,75,106,150,212,300,425,600,850r/min,则转速的调整范围R n=N maxN min =85026.5=32.08(4-1)公比根据设计数据,公比φ=。