转炉吹炼实践

210979006_全热态底吹连续吹炼炉改进实践及展望

世界有色金属 2022年 12月下24冶金冶炼M etallurgical smelting全热态底吹连续吹炼炉改进实践及展望孙彦伟,陈百强(黑龙江紫金铜业有限公司,黑龙江 齐齐哈尔 161000)摘 要:黑龙江紫金铜业有限公司15万吨铜冶炼项目熔炼段采用侧吹熔炼-底吹吹炼-阳极精炼生产工艺,一次性打通并实现全热态底吹连续炼铜工艺路线,目前,工艺运行稳定。

本文将简述自建厂至今底吹吹炼炉相关改进实践,包括:入炉物料加料方式、吹炼热平衡控制、还原手段优化、重点区域防护及数模开发运用等方面;以及渣型改进、烟道结焦控制等后续的改进计划,对底吹连续吹炼的推广应用具有可借鉴意义。

关键词:铜;底吹炉;连续吹炼;全热态;改进及展望中图分类号:TF811 文献标识码:A 文章编号:1002-5065(2022)24-0024-3Improvement practice and Prospect of Full-Heat State Continuous bottom blowing furnaceSUN Yan-wei, CHEN Bai-qiang(Heilongjiang Zijin Copper Co., Ltd,Qiqihar 161000,China)Abstract: The Smelter of 150000 ton copper smelting project of Heilongjiang Zijin Copper Co., Ltd. adopts the production process of side blowing smelting, bottom blowing smelting and anode refining to open up the full hot bottom blowing continuous copper smelting process at one time. At present, the process operation is stable. This paper will briefly describe the improvement practice of blowing furnace since the establishment of the plant, including: feeding mode of materials into the furnace, control of blowing heat balance, optimization of reduction means, protection of key areas, development and application of digital simulation, etc; And the subsequent improvement plans such as slag improvement and flue coking control,which can reference for the popularization and application of bottom continuous blowing process.Keywords:Copper; Bottom blowing furnace; Continuous blowing; Fully hot state; Improvement and prospect收稿日期:2022-10作者简介:孙彦伟,男,生于1992年,汉族,内蒙古人,硕士研究生,中级工程师,研究方向:铜冶炼。

转炉炼钢生产实习报告

一、实习背景随着我国经济的快速发展,钢铁产业作为国民经济的重要支柱,其重要性日益凸显。

为了更好地了解钢铁生产过程,提高自身实践能力,我于20xx年X月X日至20xx年X月X日,在XX钢铁有限公司的炼钢厂进行了为期两周的转炉炼钢生产实习。

二、实习目的1. 熟悉转炉炼钢的基本原理和工艺流程。

2. 掌握转炉炼钢的生产设备、操作方法和安全注意事项。

3. 提高自己的实际操作能力和团队合作精神。

三、实习内容1. 转炉炼钢的基本原理转炉炼钢是一种高温氧化还原反应过程,利用氧气将生铁中的杂质氧化成炉渣,从而得到钢水。

其主要原理如下:(1)生铁在高温下被加热至熔化状态;(2)氧气通过喷枪喷入炉内,与生铁中的杂质发生氧化还原反应;(3)生成的炉渣浮在钢水上面,便于去除;(4)经过吹炼,钢水中的杂质含量降低,得到纯净的钢水。

2. 转炉炼钢的生产设备转炉炼钢生产设备主要包括:(1)转炉:用于进行炼钢反应,分为顶吹转炉和侧吹转炉;(2)喷枪:用于向转炉内喷吹氧气;(3)氧气管道:用于输送氧气;(4)冷却系统:用于冷却转炉炉体和钢水;(5)除尘设备:用于收集炉内产生的粉尘。

3. 转炉炼钢的操作方法(1)炉内加料:将生铁、废钢等原料加入转炉内;(2)吹炼:通过喷枪向转炉内喷吹氧气,使生铁中的杂质氧化成炉渣;(3)搅拌:通过搅拌装置使钢水和炉渣充分混合;(4)出钢:将炼好的钢水从转炉内倒出。

4. 安全注意事项(1)遵守操作规程,确保生产安全;(2)穿戴好防护用品,如安全帽、工作服、防护眼镜等;(3)注意防止高温、高压、有毒有害气体的危害;(4)保持工作区域整洁,防止滑倒、触电等事故发生。

四、实习过程1. 实习初期,我跟随师傅学习了转炉炼钢的基本原理和生产设备,了解了转炉的结构、工作原理及操作流程。

2. 在师傅的指导下,我逐步参与了转炉炼钢的实际操作。

从炉内加料、吹炼到搅拌、出钢,我逐渐掌握了转炉炼钢的整个生产过程。

3. 在实习过程中,我注意观察生产现场,了解不同生产阶段的特点,积累了丰富的实践经验。

论转炉吹炼技术

论转炉吹炼技术{摘要了叙述了转炉吹炼技术在15kt吉镍冶炼厂的应用实践} {关键词:转炉,筛炉终点判断,工艺叙述}1.概述吉恩镍业于2000年12月27日成为上市公司,吉恩镍业15kt 冶炼厂采用富氧吹炼技术,控制系统采用计算机集散控制系统。

15kt冶炼厂吹炼车间有三台30t卧式转炉,采用火法冶炼其主要原理为利用炉内几种重要金属对硫和氧气的亲和力不同,依次进行下列反应,其主要反应方程式为:2FeS+3O2=2FeO+2SO2.铜和镍对氧气的亲和力比铁小,而使金属硫化学滞留在炉内,除铁和造渣是同时进行,其主要反应方程式为:2FeO+SiO2=2FeO SiO2,上诉反应将放出大量的热,为反应进行创造了条件,而留在转炉内的硫化镍Ni3S2和硫化亚铜Cu2S的熔合物,就是我们平常讲的髙冰镍,髙冰镍为液态熔体,主要经镍水淬系统生成水淬髙冰镍供第一,第二精炼厂生成硫酸镍,经阳极板系统生成阳极板供五千吨电解厂生产出电解镍板。

2.吹炼筛炉时如何进行的转炉正常的操作步骤为:加料,吹炼,放渣,筛炉。

其筛炉过程见下图:⑴.温度过低。

炉口火焰呈暗红色,炉内熔体粘稠,炉口粘结严重,炉内渣镍不易分离,严重时石英被渣裹住,炉内熔体反应缓慢,主要有下列因素造成,1.进料前炉内温度较低2.风压低3.炉后工送风不及时导致风眼有粘结物,妨碍送风,4.石英加的过早或过多,此时应立即组织炉后工连续捅风眼,清除风眼粘结物,使风眼畅通,同时暂缓加冷料,石英等进入一包低冰镍,造出一包渣后将恢复正常。

⑵.温度过高。

炉口火焰白亮,炉衬明耀眼,砖缝明显,渣的流动性好,其主要原因是,1.冷料加入过少且不及时2.石英加入过晚或过少风压过大,其主要危害是侵蚀炉衬严重,影响寿命,喷溅物过多金属回收率低。

⑶髙冰镍过吹。

断面颗粒大呈灰百色,高镍锍含铁降到2%以下,这时要缓慢向炉内倒入低冰镍还原,适当吹炼质量合格后出炉。

⑷渣过吹。

冰镍造渣吹炼到终点(高冰镍中残留的FeS含量约为1.0-2.0%时,而未及时放渣,造成大量的磁性氧化铁生成,并且渣层温度降低,渣会发粘,流动性变差,倒入渣包易粘结,渣壳较厚。

氧气顶吹转炉冷态模拟吹炼实验报告

氧气顶吹转炉冷态模拟吹炼实验报告1. 背景氧气顶吹转炉是一种常用的冶金设备,用于冶炼高炉渣和熔化金属。

在冷态模拟吹炼实验中,我们通过模拟真实工业生产环境下的物理和化学过程,来研究和优化转炉的操作参数、冶金过程以及产品质量。

2. 分析2.1 实验目的本次实验旨在探究氧气顶吹转炉在冷态模拟吹炼过程中的相关参数对产品质量的影响,并提出相应的改进建议。

2.2 实验装置我们使用了一套完整的氧气顶吹转炉模拟装置,包括转炉本体、底吹风机、底吹风口、顶吹风机、顶吹风口、渣铁分离器等组成。

同时,还配备了温度传感器、压力传感器以及采样器等设备,用于监测和采集关键参数。

2.3 实验步骤以下是本次实验的主要步骤:1.将适量的废钢、废铁和石灰石加入转炉中,作为原料。

2.启动底吹风机和顶吹风机,控制氧气的流量和压力。

3.在转炉内加入适量的冷却剂,以降低温度。

4.通过顶吹风口向转炉中喷吹氧气,模拟真实生产中的顶吹过程。

5.实时监测并记录温度、压力等参数的变化。

6.根据需要,在不同时间点采集样品进行分析。

2.4 实验结果根据实验数据和分析,我们得出以下结论:1.氧气流量对冷态模拟吹炼过程中温度的分布有重要影响。

较高的氧气流量会导致温度上升较快,而较低的氧气流量则会导致温度不均匀。

2.底吹风机与顶吹风机之间的配合也是关键因素。

适当调整两者之间的比例可以改善转炉内物料的混合效果,从而提高冶金过程中金属和渣液的分离效果。

3.转炉内冷却剂的使用可以有效降低温度,减少能量损耗,并有助于控制冶炼过程中的温度分布。

4.采用适当的废钢、废铁和石灰石配比可以达到较好的冶金效果,同时减少原料成本。

2.5 实验建议基于以上分析和结果,我们提出以下改进建议:1.在实际生产中,应根据需要调整氧气流量,以实现更好的温度控制和均匀性。

2.底吹风机与顶吹风机之间的比例需要根据具体情况进行优化。

可以通过调整转炉内气流分布来提高物料混合效果。

3.进一步研究和优化冷却剂的使用方法和配方,以提高转炉冷态模拟吹炼过程中的能量利用率。

转炉实习报告

转炉实习报告篇一:转炉炼钢实习报告毕业实习报告学院:系部:专业:班级:学生姓名:指导教师:实习教师:实习时间:冶金与能源工程学院冶金工程冶金技术宋有明张桂芳黄邦福目录1.实习目的、要求及安排 (2)实习的目的··········································实习的要求··········································实习地点············································实习时间安排········································2.毕业实习的过程和内容转炉车间主要设备 (2)转炉系统设备......................................原料供应系统设备. (5)供养系统设备 (6)烟气净化和回收处理设备 (6)炼钢辅助设备 (6)液压设备.........................................转炉工艺操作流程 (6)转炉炼钢的基本任务 (6)吹炼过程及各个阶段概述 (7)2 .实习过程基本回顾 (4)转炉冶炼目的····································转炉冶炼原理简介····································转炉冶炼工艺流程简介································转炉炼钢法·····································3 实习企业简介 (3)4 实习任务 (4)5 安全教育 (13)6 实习总结 (8)关于在武钢集团昆明钢铁控股有限责任公司的实习报告1.实习目的顶岗实习是我们在完成了全部理论课程和规定的实践课程的学习后进行的综合性的实践教学环节,是专业人才技术应用能力综合培训和提高的重要阶段,是对本专业专业知识的综合认识和总结。

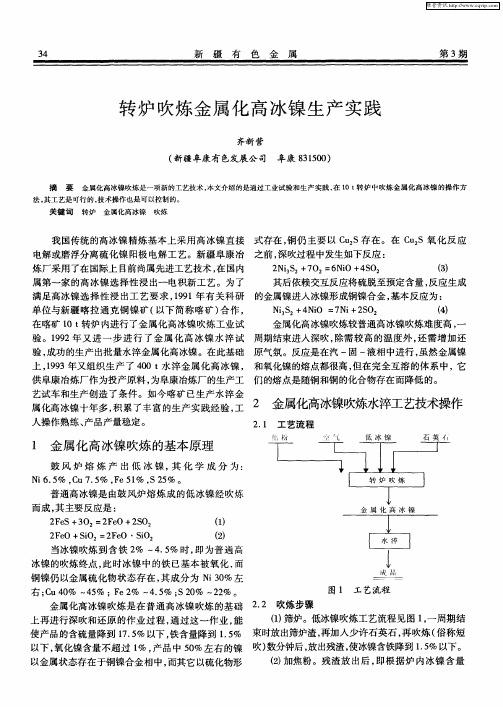

转炉吹炼金属化高冰镍生产实践

l

图 l 工艺 流程

. 金属化高冰镍吹炼是在普通高冰镍吹炼 的基础 22 吹 炼步 骤 () 1 筛炉。低冰镍吹炼工艺流程见 图 l一周期结 , 上再 进 行深 吹和 还原 的作 业 过 程 , 过这 一 作 业 , 通 能 再加人少许石英石, 吹炼 ( 再 俗称短 使产 品 的含硫 量 降到 1.% 以下 , 含量 降到 15 75 铁 .% 束时放出筛炉渣, 数分钟后 , 出残 渣 , 放 使冰镍含铁 降到 15 以下 。 .% 以下 , 化镍 含量 不超 过 l , 品 中 5 %左 右 的镍 吹 ) 氧 % 产 0 以金属 状 态存 在 于铜镍合 金 相 中 , 而其 它 以硫 化物形

金 属 4 5 时 , 为 普 通 高 % .% 即

冰镍的吹炼终点 , 此时冰镍 中的铁 已基本被氧化 , 而 铜镍仍 以金属硫化物状态存在 , 其成分为 N 0 i %左 3

右 ;u4 % ~ 5 ; e2 ~ .% ; 0 ~ 2 。 C 0 4 % F % 45 S2 % 2 %

验, 成功 的生 产 出批 量 水淬 金属化 高 冰镍 。在 此基 础 原气氛 。反 应是 在汽 一固 一液相 中进 行 , 然 金属镍 虽 上 ,93年 又组 织生 产 了 40t 淬 金 属化 高 冰镍 , 和氧化镍 的熔点都很高 , 19 0 水 但在完全互溶的体 系中, 它

属 化高 冰镍 十 年多 , 累 了丰 富 的生 产 实 践经 验 , 2 金属化高冰镍吹炼水淬工艺技术操作 积 工

炼 厂采 用 了在 国际上 目前 尚属 先进工 艺技术 , 国 内 在 属 第一 家 的高 冰 镍选 择 性 浸 出一 电积新 工 艺 。为 了

2 i 2 7 2 6 i 4 O N 3 + 0 = N O+ S 2 S () 3

钢铁转炉冶炼工艺流程实训报告总结

钢铁转炉冶炼工艺流程实训报告总结下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!钢铁转炉冶炼工艺流程实训报告总结一、实训背景与目标本次实训,我们深入到钢铁企业的生产一线,对钢铁转炉冶炼工艺进行了实地学习和操作。

熔炼实习报告五篇

熔炼实习报告五篇熔炼实习报告篇1熔炼车间是冶炼厂的主要生产车间,车间的主要任务是生产铜阳极板。

熔炼车间处理的铜精矿均为外购铜精矿,利用电炉和合成炉生产冰铜。

电炉主要是由矿热电炉处理焙烧车间生产的焙砂,合成炉主要处理经蒸汽干燥机干燥后的.干精矿,电炉、合成炉产出的冰铜搭配进入转炉进行吹炼,转炉产出的粗铜进入阳极炉精炼,最后由双园盘浇铸系统产出合格的铜阳极板送精炼厂。

在实习期间主要了解了以下几点,现简单介绍如下。

1.冰铜熔炼铜精矿首先熔炼获得冰铜,然后将冰铜吹炼成粗铜。

冰铜熔炼是在高温和氧化气氛条件下将硫化铜精矿熔化生产MeS共熔体的方法,又称造锍熔炼。

冰铜熔炼将精矿中的铜富集于冰铜中,而大部分铁的氧化物与加入的熔剂造渣。

冰铜与炉渣由于性质差别极大而分离。

冰铜熔炼分为鼓风炉熔炼、反射炉熔炼、电炉熔炼、电炉熔炼、闪速熔炼及一步炼铜等。

尽管设备不同,冶炼过程的实质是相同的,都属于氧化熔炼。

高温下,炉料受热后形成低价稳定的化合物,随着形成低熔点共晶组分熔化析出,即形成初冰铜和初渣。

其最终成分的形成是在熔池中完成。

熔炼的主产物冰铜是由Cu2S、FeS组成的合量,其中还溶解了一定数量铁的氧化物和其它硫化物,如Ni3S2、CoS、PbS、ZnS等。

一般Cu+Fe+S占冰铜总量的80%~90%。

炉料中的金银及铂族元素在熔炼过程中几乎全部进入冰铜中。

Se、Te、As、Sb、Bi等元素也部分地溶解在冰铜中。

冰铜品位的选择取决于下列因素:炉料的性质和成分、熔炼特性、经济条件等。

熔炼生精矿时,冰铜品位不能在大范围内变动,但可用预先焙烧来调整,焙烧程度愈大,熔炼时冰铜品位愈高,反之亦然。

冰铜品位越低,吹炼所需时间愈长,吹炼时能耗愈大,炉衬消耗愈快。

实践证明,选择冰铜品位为37~42%较为合理。

但冰铜品位太高也存在一些问题。

(1)冰铜品位高,铜在炉渣中的损失增多。

(2)产生高品位冰铜,需延长精矿的焙烧时间,降低了焙烧的生产率,并增加烟尘产出量。

降低转炉高品位冰铜吹炼渣含铜生产实践

总第189期2021年第1期山西冶金SHANXI METALLURGYTotal189No.1,2021生产实践•应用技术DOI:102625/04-0067/2020.20.24降低转炉高品位冰铜吹炼渣含铜生产实践张定乾(北方铜业垣曲冶炼厂,山西垣曲043700)摘要:结合+方铜业垣0冶炼厂的生产实践,分析了PS转炉在高A位冰铜吹炼过程中影响渣含铜过高的系列因素,并对在操作中如何降低渣含铜的有效途径和方法进行了实践探索,取得了良好效果。

关键词:PS转炉高A位冰铜吹炼渣含铜中图分类号:TF811文献标识码:A文章编号:!672-!!52(202))01-0)25-03北方铜业垣曲冶炼厂现有PS转炉3台,规格为!3.6m x8.8m,实行70%-72%的高品位吹炼模式,主要目的是脱除其中的S、Fe及含有的少量Pb、Zn 等杂质,使贵金属富集于粗铜中。

由于高品位吹炼含铁量少,基本可以省略造渣阶段,具有单炉作业时间短、生产效率高的优点。

但由于含铁量低,造渣困难,在生产过程中存在渣含铜过高的现象,影响了转炉产量和直收率,,低转炉渣含铜高转炉经和效具有要。

1高品位铜铳吹炼作业制度1.1工艺简介转炉高品位冰铜吹炼是通过风口向炉内鼓入空富23%~24%的空气,炉内的高品位铜行,实现和铁造渣的过程。

作业直造铜阶段,炉内的(主要以Cu+S 的式存在.鼓空中的,生品位98.5%的粗铜和。

粗铜行火炼,格的,吹炼产生的(S0+)炉收余热后,。

1.2工艺原理在转炉吹炼过程中,生的反应全是X 过量,在冰铜品位在70%~72%时,的热量以1200#以下的高行炼,有的量。

生产时主要通过高含铜、炉渣和杂铜、粗铜、等,的(1180#±10#),实现炉内,行。

高品位冰铜中的!(Fe)均在5%以下,在反应所收稿日期:2020-08-03作者简介:张定乾(1992—),男,毕业于中南大学冶金工程专业,现在北方铜业垣0冶炼厂任冶金助理工程师,主要从事有色冶金技术管理工作。

转炉吹炼实践

关键词

转炉吹炼还原放渣法残渣吹炼法低冰镍送风时率

1

前言

某冶炼车间于1989年建成投产,其主要熔炼设

时,控制炉内剩余残渣层厚>50 mm的排渣吹炼方 法,转炉吹炼的目的是“去硫除铁”,其过程实质为造 渣过程,造渣过程控制直接影响转炉各项工艺技术、 经济技术指标的完成状况。残渣吹炼法可有效降低

t

备为10.5 m2密闭式鼓风炉及4台能力分别为10

3.2还原放渣法

转炉吹炼熔炼原理

熔炼镍或铜镍锍化矿精矿、富矿块时,获得的一种

由铜、镍、铁的硫化物形成的熔体,称为低镍硫。现代镍 冶炼厂采用卧式转炉吹炼低镍硫。转炉吹炼任务是往低 冰镍中鼓入空气,加入适当的熔剂(石英),将低冰镍中 的Fe以及s和其它杂质除去,使铜、镍进一步富集成含 铜镍约70%~75%,含硫1 8%~24%的高镍硫。 转炉吹炼过程中所需要的热量由低镍硫中的铁 和硫氧化、氧化亚铁造渣等反应热供给。吹炼过程不 仅可以自然进行,而且还有过剩热量,可用于处理含 镍的冷料。处理冷料是防止吹炼过程过热,延长砌体 寿命的重要措施。

也有利于降低转炉渣温度,可降低渣含金属。 (2)放渣作业与天车的吊运作业同时进行,改变 了原来转炉停止作业等待天车加冷料变为和放渣同 时,天车事先做好加冷料的准备工作,待放渣完毕后

就及时将料加入转炉,节省l rain时间。 3.3选择合适的时机进行二次放渣作业

转炉吹炼过程主要的非吹炼时间分为两部分: 一是进料(低冰镍、冷料);二是排渣时间。其中放渣时

2013年

新疆有色金属

63

转炉吹炼实践

孙福涛

(新疆阜康五鑫铜业有限责任公司

摘 要

阜康831500)

介绍了两种在长期生产实践中总结的转炉吹炼操作方法:“残渣吹炼法”、“还原放渣法”,使炉长在转炉吹炼操作中,有效的

211171074_多功能转炉吹炼低品位冰铜生产工艺与实践

2023年 1月下 世界有色金属5冶金冶炼M etallurgical smelting多功能转炉吹炼低品位冰铜生产工艺与实践李 奖1,邢振兴2*(1.江西自立环保科技有限公司,江西 抚州,344113; 2. 东北大学冶金学院,辽宁 沈阳,110819)摘 要:江西自立环保科技有限公司自主研发设计了一款集熔炼吹炼一体化的多功能转炉用于处理低品位冰铜,日处理冰铜50t~70t,铜、镍的直收率达90wt.%以上,工艺安全、环保、能耗等综合指标均达到预期目的。

本文详细介绍了冶炼工艺、参数指标、操作流程及生产过程中出现的常见问题,并对其解决策略进行了具体阐述。

生产实践结果表明,利用多功能转炉将低品位冰铜与高品位冰铜进行多批次搭配熔化,可以吹炼得到含铜镍达90wt.%以上的阳极板。

通过本工艺采用多功能转炉对低品位高镍冰铜的成功处理为实际生产中处理其他复杂金属共伴生资源提供了一定的实际参考价值。

关键词:多功能转炉;低品位冰铜;吹炼;工艺;生产实践中图分类号:TF811 文献标识码:A 文章编号:1002-5065(2023)02-0005-3Production technology and practice of low-grade copper matte blew by multi-functional converterLI Jiang 1, XING Zhen-xing 2*(1. Jiangxi Self-Independence Environment Protection Science and Technology Ltd., Fuzhou 344133, PR China; 2. School of Metallurgy, Northeastern University, Shenyang 110819, PR China)Abstract: Jiangxi self-independence environment protection science and technology Ltd. independently developed and designed a multi-functional converter integrating smelting and converting for the treatment of low-grade copper matte. The daily treatment capacity of copper matte is 50t~70t, and the direct yield of copper and nickel is over 90wt.%. The comprehensive indicators such as process safety, environmental protection and energy consumption have achieved the expected purpose. In this paper, the smelting process, parameter index, operation process and common problems in the production process were introduced in detail, and its solution strategies were described in detail. The production practice results show that the anode plate containing more than 90wt.% of copper and nickel can be obtained by blowing low-grade copper and high-nickel matte in multiple batches with a multifunctional converter. The successful treatment of low-grade copper and high-nickel matte with a multifunctional converter through this process provides a certain practical reference value for the treatment of other complex metal co-associated resources in actual production.Keywords: multi-functional converter; low-grade copper matte; blowing; process index; production practice 收稿日期:2022-11作者简介:李奖(1994—),男,本科,江西抚州人,助理工程师,从事铜冶炼与资源回收及管理工作。

转炉炼钢实习报告

一、实习目的通过本次转炉炼钢实习,使我更加深入地了解了钢铁冶炼过程,掌握了转炉炼钢的基本原理和操作技能。

同时,通过实际操作,提高了自己的动手能力和团队协作能力,为今后从事冶金行业打下坚实基础。

二、实习时间及地点实习时间:2021年X月X日至2021年X月X日实习地点:XX钢铁有限公司炼钢厂三、实习内容1. 转炉炼钢基本原理转炉炼钢是一种高温熔融炼钢方法,通过向铁水中吹入氧气,使铁水中的碳、硅、锰等杂质氧化,从而得到纯度较高的钢水。

转炉炼钢主要分为三个阶段:熔化、吹炼和精炼。

2. 转炉炼钢设备转炉炼钢设备主要包括:转炉本体、吹氧系统、冷却系统、出钢系统、控制系统等。

3. 转炉炼钢操作(1)熔化阶段:将铁水倒入转炉内,加热至熔化状态。

(2)吹炼阶段:向转炉内吹入氧气,使铁水中的杂质氧化,得到纯度较高的钢水。

(3)精炼阶段:在吹炼过程中,调整钢水成分,去除有害元素,提高钢水质量。

4. 转炉炼钢安全注意事项(1)严格遵守操作规程,确保人身安全。

(2)注意观察转炉内钢水情况,防止发生喷溅、飞溅等事故。

(3)正确使用防护用品,如安全帽、防护眼镜、防尘口罩等。

四、实习心得1. 理论与实践相结合本次实习使我深刻体会到,理论知识是实践的基础,而实践又是检验理论知识的唯一标准。

在实习过程中,我将所学的理论知识与实际操作相结合,使自己对转炉炼钢有了更加全面的认识。

2. 团队协作的重要性在实习过程中,我深刻体会到团队协作的重要性。

炼钢是一个复杂的工艺过程,需要各个岗位的密切配合。

只有团结协作,才能确保生产顺利进行。

3. 安全生产意识安全生产是企业发展的基石。

在实习过程中,我时刻保持警惕,严格遵守安全操作规程,确保自身和他人的安全。

4. 勤奋学习,不断提升自己实习过程中,我认识到自己还有很多不足之处。

在今后的工作中,我将不断学习,提高自己的业务水平,为我国钢铁事业贡献自己的力量。

五、总结通过本次转炉炼钢实习,我深刻了解了钢铁冶炼过程,掌握了转炉炼钢的基本原理和操作技能。

第5章 转炉顶底复合吹炼

第五章转炉顶底复合吹炼第一节复吹的发展随着氧气制取技术的发展,转炉炼钢开始采用氧气冶炼。

1952年奥地利发明了LD新工艺,使炼钢生产进入新阶段。

由于LD法在生产率、热效率、脱P、脱S以及钢质量等方面的优越性,在世界上得到了极迅速的发展。

受到LD转炉的启示,托马斯转炉(底吹空气)也开始采用纯氧吹炼试验,但因喷嘴侵蚀严重致使底部供氧工艺受阻。

1967年,德国和加拿大共同开发了OBM方法,发明了用碳氢化合物作为冷却剂的氧气喷嘴,使底吹氧气转炉得以产生,解决底部供氧带来的喷嘴侵蚀问题。

这两种炼钢工艺在冶金特性上有各自的优点,也存在自己的不足。

从70年代,开始顶底复吹新工艺的开发,1980复吹工艺开始大规模投入工业生产。

由于其具有顶吹及底吹的优点,因此得到了迅速推广与发展。

我国复吹工艺的发展与世界基本同步,在83年在首钢和鞍钢开始推广使用。

但是,在发展初期,由于耐火材料和Ar制备工艺落后,使我国的复吹发展受到限制。

为理解复合吹炼的工艺特点,应首先了解顶吹及底吹转炉的冶金特点。

一.顶吹和底吹转炉特点1.L D转炉(1)冶金特点:①脱碳反应在上部乳化区进行。

氧气流从顶部吹入熔池,把钢液及炉渣击碎成许多细小液滴,形成三相乳化区,脱碳反应主要在乳化区内进行。

②反应区在熔池上部,有利脱P和脱S。

由于O2与熔池的作用区处于熔池的上部,FeO易于聚集而有利于石灰熔化形成炉渣,使脱P、S与脱C同时进行。

同时,调节枪位,可以控制炉渣FeO的聚集及造渣速度。

③氧枪射流搅拌作用不大。

尤其冶炼后期,脱碳速度迅速降低,使熔池成分及温度的不均匀,特别是对大型转炉更为严重。

④C大约10%可以燃烧为CO2。

(2)优点:①操作控制灵活,实现早去S、P:可以通过调节喷枪高度,控制化渣速度,从而达到在吹炼终点前去除P,S。

②有较高的热效率,可以吃较多的废钢。

③转炉炉龄不受氧枪寿命的约束。

(3)缺点:①喷溅事故多:渣中FeO易聚集,喷溅较大。

②均匀性差:熔池成分和温度不均匀。

转炉实训报告心得体会

时光荏苒,转眼间转炉实训已经落下帷幕。

在这段时间里,我深刻体会到了理论知识与实际操作相结合的重要性,也明白了作为一名转炉操作人员所需具备的专业技能和责任感。

以下是我对此次实训的心得体会。

一、实训背景与目的转炉是钢铁冶炼过程中不可或缺的设备,其主要作用是冶炼生铁,将其转化为钢水。

为了更好地了解转炉的工作原理和操作方法,提高自己的专业技能,学校组织了此次转炉实训。

实训旨在让我们掌握转炉的操作流程、设备构造、安全注意事项等,为今后从事相关工作打下坚实基础。

二、实训过程与收获1. 理论知识的深入学习在实训初期,我们首先学习了转炉的基本理论知识,包括转炉的构造、工作原理、操作流程、安全注意事项等。

通过老师的讲解和查阅资料,我对转炉有了更加全面的认识。

2. 实际操作的锻炼在理论学习的基础上,我们开始了实际操作训练。

在师傅的指导下,我们逐步掌握了以下技能:(1)转炉炉门的开闭操作:炉门是转炉与外界进行物质交换的重要通道,正确掌握炉门的开闭操作对转炉冶炼过程至关重要。

(2)炉料加料操作:炉料的加料量、加料速度和加料方式都会影响冶炼效果,因此我们需要熟练掌握加料技巧。

(3)吹炼操作:吹炼是转炉冶炼过程中的关键环节,需要精确控制氧气流量和吹炼时间,以达到最佳的冶炼效果。

(4)炉渣处理操作:炉渣是转炉冶炼过程中产生的副产物,正确处理炉渣对环境保护和资源利用具有重要意义。

(5)设备维护与保养:转炉设备是转炉正常运行的保障,我们需要学会对设备进行日常维护和保养,确保其正常运行。

3. 团队协作与沟通能力的提升在实训过程中,我们不仅学会了独立操作,还学会了与团队成员协作。

在处理突发事件和解决技术难题时,我们互相帮助、共同进步,提升了团队协作和沟通能力。

三、实训体会与反思1. 理论知识与实践操作相结合的重要性通过此次实训,我深刻认识到理论知识与实践操作相结合的重要性。

只有将所学知识应用于实际操作中,才能真正掌握转炉操作技能。

2. 责任心与安全意识的重要性转炉操作过程中,任何一点失误都可能导致安全事故的发生。

顶吹转炉吹炼工艺

顶吹转炉吹炼工艺1、装入制度包括哪些内容?装入制度是确定转炉合理的装入量,合适的铁水废钢比。

转炉的装入量是指主原料即铁水和废钢的装入数量。

2、什么是转炉的炉容比,影响转炉炉容比的因素有哪些?新转炉砌砖完成后的容积称为转炉的工作容积,也称有效容积,以“V”表示,公称吨位用“T”表示,两者之比值“V/T”称之为炉容比,单位为(m33、确定装入量的原则是什么?在确定合理的装入量时,除了考虑转炉要有一个合适的炉容比外,还应保持合适的熔池深度。

以保证炉底不受氧气射流的冲声,熔池深度必须超过氧流对熔池的最大穿透深度。

对于模铸工艺,装入量还应与锭型相配合。

装入量减去吹损及浇注必要损失后的钢水量,应是各种锭型的整数倍,尽量减少注余。

对连铸车间,转炉装入量可根据实际情况在一定范围内波动。

此外,确定装入量时,既要考虑发挥现有设备潜力,又要防止片面不顾实际的盲目超装,以免造成事故和浪费。

4、生产中应用的装入制度有哪几种类型,各有什么特点?氧气顶吹转炉的装入制度有:定量装入制度、分阶段定量装入制度和定深装入制度。

其中定深装入制度是每炉装入量均使熔池深度保持不变,由于生产组织的制约,实际上难以实现。

(1)定量装入制度。

在整个炉役期间,每炉的装入量保持不变。

这种装入制度的优点是:发挥了设备的最大潜力,生产组织、操作稳定,有利于实现过于音速,在出口处达到超音速。

由于氧气是可压缩流体,当高压低速氧气流经拉瓦尔管收缩段时,氧流速度提高,在到达音速时若继续缩小管径,氧流速度并不再增高,只会造成氧气密度增大;此时要继续提高氧流速度,只能设法增大管径,使其产生绝热膨胀过程,氧压降低,密度减小、体积膨胀。

当氧压与外界气压相等时,就可以获得超音速的氧射流,压力能转变为动能。

扩大管径。

拉瓦尔型喷头能够把压力能(势能)最大限度地转换成速度能(动能),并能获得比较稳定的超音速射流,在相同射流穿透深度的情况下,它的枪位可以高些,这就有利于改善氧枪的工作条件和炼钢的技术经济指标,因此拉瓦尔型喷头被广泛应用。

转炉底吹工艺优化的研究与实践

转炉底吹工艺优化的研究与实践尚 游(山东钢铁股份有限公司莱芜分公司炼钢厂 济南 271104)摘 要:目前,莱钢型钢炼钢厂转炉底吹工艺比较落后,底吹工艺对转炉冶金效果的促进作用不够明显。

为了充分改善底吹工艺、吹炼参数,莱钢型钢炼钢厂根据生产实际情况,调整了底吹枪分布,研究了最佳底吹流量参数,通过稳定炉底,加强对底吹“炉渣-金属蘑菇头”的维护,使转炉碳氧积在炉龄增长的情况下得到良好控制,促进了低成本、高效化冶炼。

关键词:底吹分布;供气强度优化;碳氧积RESEARCH AND PRACTICE ON OPTIMIZATION OF CONVERTER BOTTOM BLOWING PROCESSShang You(The Steelmaking Plant, Laiwu Branch of Shandong Iron and Steel Co., Ltd., Jinan 271104, China)Abstract: At present, the bottom blowing process of the converter in the steel section mill of Lai Steel is relatively backward, and the bottom blowing process has not promoted the metallurgical effect of the converter obviously. In order to fully improve the bottom blowing process and blowing parameters, the section steel mill of Lai Steel adjusted the distribution of bottom blowing gun according to the actual production situation, studied the optimum parameters of the bottom blowing flow, and strengthened the maintenance of the bottom blowing “furnace slag-metal mushroom head” by stabilizing the furnace bottom. The maintenance of the “head” ensures the good control of the carbon and oxygen product of the converter under the condition of growing furnace age, and promotes low-cost and high-efficiency smelting. Key words: bottom blowing distribution; optimization of gas supply intensity; carbon and oxygen product作者:尚游,男,38岁,工程师收稿日期:2020-07-24莱钢银山型钢炼钢厂自2004年7月份开始,逐步投产了4座120 t顶底复吹转炉,通过不断摸索操作工艺,采用更加科学合理的操作技术,复吹技术有了很大的进步,底吹透气砖寿命实现了与转炉炉龄同步,已突破万炉大关。

转炉实验报告

转炉水模实验报告【摘要】从前人的研究结果可知,混匀时间是衡量复吹转炉操作技术参数在综合影响下的熔池搅拌强度和溶质扩散速度的重要判断依据。

利用它可以评价复吹转炉化渣、供氧制度及吹炼的冶金特性,所以对混匀时间的研究是非常重要的。

因此,本研究针对复吹转炉冶炼过程中实际情况,在一定比例的有机玻璃模型中进行冷态模拟实验,测定不同底枪位置下的混匀时间,以此来研究冶金过程和优化生产。

一、实验目的及意义(1)掌握转炉炼钢和水模实验的基本原理。

(2)研究顶底复吹转炉底枪位置对钢液混匀时间的影响。

二、国内外对于转炉水模实验的研究现状(一)、国内对于转炉水模实验的研究现状1995年,朱英雄,于华财等对120t复吹转炉进行了水模实验研究,研究认为:单、双支底部供气元件最佳布置位置为距炉底中心0.4D处,并且0.4D处的单支底部供气元件布置方案优于0.4D处的双支底部供气元件布置方案。

2002年,倪红卫,喻淑仁等对90t复吹转炉的研究表明,有4个元件底吹时的复吹的流场与纯项吹基本相同,不同之处是顶吹凹坑下面的区域流体螺旋向上运动,同时壁面处的搅拌也明显改善。

2005年,吴伟,吴志宏等对150t项底复吹转炉脱磷的研究认为,底枪最佳布置方式是4孔、对称布置在0.52D圆上,其次是5孔,非对称布置在0.66D圆上,如图2.7所示的B6和B11。

2008年,东北大学的钟良才等对三明钢厂90t复吹转炉底枪布置进行物理模拟实验,结果表明,底枪沿耳轴方向非对称布置的熔池混匀时间比底枪对称布置要缩短28%。

王楠,陈敏等对50t复吹转炉底透气砖布置的研究认为,随底部供气元件布置偏心率增加(不超过某一限度),熔池搅拌效果更好。

他们的实验结果表明,采用4块底透气砖在2个不同圆周上局部非对称布置时,能够形成三维整体大循环搅拌,可有效缩短混匀时间。

曾兴富等对复吹转炉底枪布置进行了优化实验研究,结果表明底枪采用合适支数,特别是采用非对称集中布置方式,更有利于加强熔池搅拌强度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( 1 ) 还 原 吹炼 与返 渣作 业 同时进 行 。使 空 闲时 间

m i n , 吹 炼 时 间相 应增 加 了 3 mi n , 同 时作 业 转 炉吹炼实际操作 中,大部分炉前操作都还依 减 少 了 3 可降低 渣含 金属 。 赖 人 工 观察 、 判断 , 丰 富 的现 场 经验 与 良好 的操 作 方 也 有利 于降低 转炉 渣 温度 , 法 可 使 吹炼 作 业得 到控 制 ,容 易 达 到 各项 工艺 经 济 ( 2 ) 放 渣作 业 与天 车 的 吊运 作业 同时进行 ,改 变 技 术 指 标要 求 。残渣 吹炼 法 和还 原 放 渣 法 是在 生 产 了原来转炉停止作业等待天车加冷料变为和放渣 同 实 践 中总 结 出来 的较 好 的 两 种 转 炉 吹 炼 操 作 方 法 , 时, 天车事先做好加冷料 的准备工作 , 待放渣完毕后

主要 目的是在操作过程 中如何控制好送风 时率和转 就及时将料加入转炉 , 节省 l m i n时间。 3 . 3 选择 合适 的 时机进 行二 次放渣 作 业 炉渣 含 金属 等经 济 技术 指标 :

3 . 1 残 渣吹 炼法

转 炉 吹炼 过 程 主要 的非 吹 炼 时 间分 为 两部 分 :

转炉操作难度 , 易于控制各项技术指标。残渣吹炼法

的优 点 :

( 1 ) 可 以有 效 控 制 吹炼 过 程 中转 炉 内 渣 层 的厚

镍锍产出 , 使转炉等料时间增加 , 因而送风时率下降 , 影响到高冰镍的产量 , 冶炼调整生产模式势在必行 。

度, 控 制料 面状 态 , 减少 喷溅 损失 。转炉 内熔 体在 高 压 空 气 的 吹动 下沸 腾 ,熔 体 的剧 烈 流 动使 得 部 分熔 体 飞溅 出炉 口 , 从 而 造成金 属损 失 。随着 吹炼过 程 的

以减少喷溅损失。 冶炼厂采用 卧式转炉吹炼低镍硫 。 转炉 吹炼任务是 往低 熔体的体积 , ( 2 ) 可 以加 快 吹炼反 应速度 。 在 正 常吹炼 条件 下 , 冰镍 中鼓入空气 , 加入适 当的熔 剂 ( 石英) , 将低 冰镍 中 0 0 3 0 0 m m深处向炉 内供风 , 炉内 的F e以及 s和其 它杂质除去 , 使铜 、 镍 进一步富集成含 风管埋于熔体 内 2 渣 层厚 度 <5 0 mm, 将 有 利 于空 气 中 的氧气 与 低 冰镍 铜镍约 7 0 %~ 7 5 %, 含硫 1 8 %~ 2 4 % 的高镍硫 。

控制好送风 时率 和渣 含金 属。稳 定有效地控制好各项经济技术指标 , 产出合格产品 , 最终 达到转炉 吹炼生产 的要求 。

关 键 词

转炉吹炼 还原放渣法 残渣吹炼法 低冰镍 送风时率

1 前 言

某 冶炼 车 间于 1 9 8 9年建 成投 产 ,其 主要 熔炼 设 备为 1 O . 5 m 密 闭式鼓 风 炉及 4台能 力分别 为 1 0 t 、 1 5 t 的 卧式 转 炉 。后 又改 为 瓦纽 科夫 熔 炼炉 及 4台 2 0 t 的卧式转 炉 。经 过多年 的生产 , 矿石 品位逐 年下 降 , 混 合 精 矿 品位 偏 低 , 物 料难 熔 度 较 大 , 限 制 了鼓 风 炉 低

2 转炉 吹炼熔炼原理

熔炼镍 或铜镍 锍化矿精 矿 、 富矿块 时 , 获得 的一 种 进 行 ,喷溅 物 的金 属含 量 不 断提 高 ,损 失 也 随之 上 所 以控 制好 炉 内 由铜 、 镍、 铁的硫化物形成 的熔体 , 称 为低 镍硫 。现代镍 升 。而较 多 炉 内熔 体会 使喷 溅加 剧 ,

. 2 还原 放 渣法 镍 的冷料 。处理 冷 料是 防 止吹炼 过 程过 热 , 延 长 砌体 3 还 原 放 渣 法 是 指 将 低 冰镍 加 入转 炉 吹 炼 3 m i n 寿放渣 。即“ 先进 料 , 后 放渣 ” 。

一

残 渣 吹炼 法 是指 在 转 炉 吹炼 过 程 中 ,放 渣作 业

是进料( 低冰镍 、 冷料) ; 二是排渣时间。其 中放渣时

孙福涛 : 转炉吹炼实践

间受 人 为 因素 影 响最 大 ,把 握二 次 排 渣 的 时机 是 优 4 控制好送风 时率 和转炉渣含金属 化残渣 吹 炼法 的重 要条 件 。 以 1 0 t 转 炉 的一般 进料 、 放 渣过程 为 例 。 渣包 储 渣 量有 限 ,排 渣 时需 要 排 出一包 以上 的 渣时 , 就 要 进行 第二 次放 渣 , 即为二 次排 渣 。 一般 的 情况 下是 放 1 . 5包 渣 。 目前 在 转炉 吹炼 过程 中普遍 采

2 0 1 3钲

新

疆

有

色

金

属

6 3

转 炉 吹 炼 实 践

孙福 涛

( 新疆阜康五鑫铜业有 限责任公 司 阜康 8 3 1 5 0 0 )

摘 要 介绍了两种在长期生产实践 中总结 的转炉吹炼操作 方法 : “ 残渣吹炼法” 、 “ 还原放渣法 ” , 使炉 长在转 炉吹炼操作中 , 有效的

时 ,控 制 炉 内剩 余 残 渣层 厚 ≯5 0 m m 的排 渣 吹 炼 方 法, 转 炉 吹炼 的 目的是 “ 去硫 除 铁 ” , 其 过程 实 质 为 造 渣过 程 , 造 渣 过程 控制 直 接影 响 转 炉各 项 工艺 技 术 、 经 济技 术指 标 的完 成 状况 。残渣 吹 炼 法可 有 效 降低

e S充分 接触 反应 , 促进 造渣 过程 的进行 。 转 炉 吹炼 过 程 中所需 要 的热 量 由低 镍 硫 中的铁 中的 F ( 3 ) 可减! 的冲涮 , 保护砌体 , 延长炉寿 。 和硫 氧化 、 氧 化亚 铁 造渣 等反 应热 供 给 。吹炼过 程不 仅 可 以 自然进 行 , 而且 还 有 过剩 热 量 , 可 用 于 处 理含 ( 4 ) 可降低 炉后 工 的劳动 强度 , 易 于转炉操 作 。