金属锻造下料快速计算法

金属材料计算公式超详细

金属材料计算公式超详细理论重量计算公式一,,弯头重量计算公式圆环体积=2X3.14X3.14(r^2)Rr--圆环圆半径R--圆环回转半径中空管圆环体积=2X3.14X3.14((r^2)-(r''^2))Rr''--圆环内圆半径90,60,45度的弯头(肘管)体积分别是对应中空管圆环体积的1/4、1/6、1/8。

钢的密度工程上计算重量时按7.85公斤/立方分米,密度*体积=重量(质量)。

1、180°弯头按表2倍计算,45°按1/2计算;2、R1.0DN弯头重量按表2/3计算;3、表中未列出壁厚的重量,可取与之相近的两个重量计算平均值;4、90°弯头计算公式; 0.0387*S(D-S)R/1000 式中 S=壁厚mm D=外径mm R=弯曲半径mm二,以下是焊接弯头的计算公式1.外径-壁厚X壁厚X0.0387X弯曲半径÷1000, =90°弯头的理论重量举例:426*1090°R=1.5D的(426-10)*10*0.387*R600÷1000=96.59Kg180°弯头按表2倍计算,45°按1/2计算;2..(外径-壁厚)X壁厚X0.02466XR倍数X1.57X公称通径=90°弯头的理论重量举例:举例:426*1090°R=1.5D的(426-10)*10*0.02466*1.5D*1.57*400=96.6Kg 180°弯头按表2倍计算,45°按1/2计算。

三、圆钢重量(公斤)=0.00617×直径×直径×长度方钢重量(公斤)=0.00785×边宽×边宽×长度六角钢重量(公斤)=0.0068×对边宽×对边宽×长度八角钢重量(公斤)=0.0065×对边宽×对边宽×长度圆钢重量(公斤)=0.00617×直径×直径×长度方钢重量(公斤)=0.00785×边宽×边宽×长度六角钢重量(公斤)=0.0068×对边宽×对边宽×长度八角钢重量(公斤)=0.0065×对边宽×对边宽×长度螺纹钢重量(公斤)=0.00617×计算直径×计算直径×长度角钢重量(公斤)=0.00785×(边宽边宽-边厚)×边厚×长度扁钢重量(公斤)=0.00785×厚度×边宽×长度钢管重量(公斤)=0.02466×壁厚×(外径-壁厚)×长度不锈钢管:(外径-壁厚)×壁厚×0.02491=公斤/米板材:每米重量=7.85*厚度黄铜管:每米重量=0.02670*壁厚*(外径-壁厚)紫铜管:每米重量=0.02796*壁厚*(外径-壁厚)铝花纹板:每平方米重量=2.96*厚度有色金属比重:紫铜板8.9黄铜板8.5锌板7.2铅板11.37有色金属板材的计算公式为:每平方米重量=比重*厚度四、有色金属重量计算方法铜棒W=0.00698×直径的平方黄铜棒W=0.00668×直径的平方铝棒W=0.0022×直径的平方方铜棒W=0.0089×边宽的平方方黄铜棒W=0.0085×边宽的平方六角铜棒W=0.0077×对边距离的平方六角黄铜棒W=0.00736×对边距离的平方铜板W=0.0089×厚×宽黄铜板W=0.0085×厚×宽铝板(纯铝)W=0.00271×厚×宽板(纯铝)W=0.00271×厚×宽×长+(宽×长×0.6)紫铜管W=0.028×壁厚×(外径-壁厚)黄铜管W=0.0267×壁厚×(外径-壁厚)铝管W=0.00879×壁厚×(外径-壁厚)铜排W=0.0089×宽×厚铝排W=0.0027×宽×厚六方体体积的计算公式① s20.866×H/m/k 即对边×对边×0.866×高或厚度紧固件生产中应用的相关计算公式一、60°牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算:螺纹中径的基本尺寸=螺纹大径-螺距×系数值公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119≈7.188b.常用的6h外螺纹中径公差(以螺距为基准)上限值为‖0‖下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118P1.5-0.132 P1.75-0.150 P2.0-0.16P2.5-0.17上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07C 常用的6g级外螺纹中径基本偏差: (以螺距为基准)P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032P1.75-0.034 P2-0.038 P2.5-0.042上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差例M8的6g级中径公差值:上限值7.188-0.028=7.16 下限值:7.188-0.028-0.118=7.042注:①以上的螺纹公差是以粗牙为准,对细牙阿斯顿发的螺纹公差相应有些变化,但均只是公差变大,所以按此控制不会越出规范界限,故在上述中未一一标出.②螺纹的光杆坯径尺寸在生产实际中根据设计要求的精度和螺纹加工设备的挤压力的不同而相应比设计螺纹中径尺寸加大0.04—0.08之间,为螺纹光杆坯径值,例我们公司的M8外螺纹6g级的螺纹光杆坯径实在7.08—7.13即在此范围.③考虑到生产过程的适当方式发需要外螺纹在实际生产的未进行热处理和表面处理的中径控制下限应尽量保持在6h级为准二、60°内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准)上限值:P0.8 0.125 P1.00 0.150 P1.25 0.16 P1.5 0.180P1.25 0.00 P2.0 0.212 P2.5 0.224下限值为‖0‖,上限值计算公式2 TD2即基本尺寸公差例M8-6H内螺纹中径为:7.188 0.160=7.348 上限值:7.188为下限值b. 内螺纹的中径基本尺寸计算公式与外螺纹相同即D2=D-P×0.6495即内螺纹中径螺纹大径-螺距×系数值c. 6G级螺纹中径基本偏差E1(以螺距为基准)P0.8 0.024 P1.00 0.026 P1.25 0.028 P1.5 0.032P1.75 0.034 P1.00 0.026 P2.5 0.042例:M8 6G级内螺纹中径上限值:7.188 0.026 0.16=7.374下限值:7.188 0.026=7.214上限值公式2 GE1 TD2即中径基本尺寸偏差公差下限值公式2 GE1即中径尺寸偏差三、外螺纹大径的计算及公差(GB 197/196)a. 外螺纹的6h大径上限值即螺纹直径值例M8为φ8.00上限值公差为‖0‖b. 外螺纹的6h级大径下限值公差(以螺距为基准)P0.8-0.15 P1.00-0.18 P1.25-0.212 P1.5-0.236 P1.75-0.265P2.0-0.28 P2.5-0.335大径下限计算公式:d-Td 即螺纹大径基本尺寸-公差例:M8外螺纹6h大径尺寸:上限为φ8,下限为φ8-0.212=φ7.788c. 外螺纹6g级大径的计算与公差6g级外螺纹的基准偏差(以螺距为基准)P0.8-0.024 P1.00-0.026 P1.25-0.028 P1.5-0.032 P1.25-0.024 P1.75 –0.034P2.0-0.038 P2.5-0.042上限计算公式d-ges 即螺纹大径基本尺寸-基准偏差下限计算公式d-ges-Td 即螺纹大径基本尺寸-基准偏差-公差例: M8 外螺纹6g级大径上限值φ8-0.028=φ7.972下限值φ8-0.028-0.212=φ7.76注:①螺纹的大径是由螺纹光杆坯径及搓丝板/滚丝轮的牙型磨损程度来决定的,而且其数值在同样毛坯及螺纹加工工具的基础上与螺纹中径成反比出现即中径小则大径大,反之中径大则大径小.②对需进行热处理和表面处理等加工的零件,考虑到加工过程的关系实际生产时应将螺纹大径控制在6h级的下限值加0.04mm以上,如M8的外螺纹在搓(滚)丝的大径应保证在φ7.83以上和7.95以下为宜.四、内螺纹小径的计算与公差a. 内螺纹小径的基本尺寸计算(D1)螺纹小径基本尺寸=内螺纹基本尺寸-螺距×系数例:内螺纹M8的小径基本尺寸8-1.25×1.0825=6.646875≈6.647b. 内螺纹6H级的按时到岗小径公差(以螺距为基准)及小径值计算P0.8 0. 2 P1.0 0. 236 P1.25 0.265 P1.5 0.3 P1.75 0.335P2.0 0.375 P2.5 0.48内螺纹6H级的下限偏差公式D1 HE1即内螺纹小径基本尺寸偏差注:6H级的下偏值为―0‖内螺纹6H级的上限值计算公式=D1 HE1 TD1即内螺纹小径基本尺寸偏差公差例:6H级M8内螺纹小径的上限值6.647 0=6.6476H级M8内螺纹小径的下限值6.647 0 0.265=6.912c. 内螺纹6G级的小径基本偏差(以螺距为基准)及小径值计算P0.8 0.024 P1.0 0.026 P1.25 0.028 P1.5 0.032 P1.75 0.034P2.0 0.038 P2.5 0.042内螺纹6G级的小径下限值公式=D1 GE1即内螺纹基本尺寸偏差例: 6G级M8内螺纹小径的下限值 6.647 0.028=6.6756G级M8内螺纹小径的上限值公式D1 GE1 TD1即内螺纹基本尺寸偏差公差例: 6G级M8内螺纹小径的上限值是6.647 0.028 0.265=6.94注:①内螺纹的牙高直接关系到内螺纹的承载力矩的大小,故在毛坯生产中应尽量在其6H级上限值以内②在内螺纹的加工过程中,内螺纹小径越小会给加工具——丝锥的使用效益有所影响.从使用的角度讲是小径越小越好,但综合考虑时一般采用小径的在中限至上限值之间,如果是铸铁或铝件时应采用小径的下限值至中限值之间③内螺纹6G级的小径在毛坯生产中可按6H级执行,其精度等级主要考虑螺纹中径的镀层,故只在螺纹加工时考虑丝锥的中径尺寸而不必考虑光孔的小径。

金属材料重量计算方法

金属材料重量计算方法1. 嘿,你知道吗?计算金属材料重量有个超简单的方法哦!就像咱平时称苹果一样,只要知道一些关键信息就行啦。

比如说,想算一块长方形铝板的重量,你就先量出它的长、宽和厚度,然后用公式一乘,哇塞,重量就出来啦!就像你轻而易举算出自己口袋里有多少钱一样容易呀!2. 哇哦,想知道另一种金属材料重量计算方法吗?比如说计算一个铁球的重量。

这就好像我们算自己一顿能吃多少饭一样,找到关键的数据就好啦。

只要知道铁球的半径,就能算出体积,再根据铁的密度,嘿,重量马上到手啦,是不是很神奇呢!3. 嘿呀,还有种计算方法呢!比如要算一根铜管的重量,这就跟我们每天走多少步一样能精确计算出来哦。

先算出铜管的截面积,再乘以长度,然后根据铜的密度来换算,一下子就知道这根管子有多重啦!你说妙不妙?4. 来咯来咯,计算金属材料重量还有这个办法哟!你想一下,算一个不规则形状的金属块,是不是感觉有点头疼?但其实就跟我们整理杂乱的房间一样,有方法就不难。

先把它分割成几个简单的形状,分别计算重量,再一加,嘿,问题解决啦!5. 哎呀呀,还有个很关键的计算方法哦。

就像我们看一场精彩的比赛知道怎么计分一样重要呀!比如对于一些特殊的金属合金,我们要考虑各种金属成分的比例,然后根据相应的密度来算重量,是不是感觉很有意思呢?6. 哇噻,计算金属材料重量还有这样一个小窍门呢!就好像我们找宝藏一样,找到关键线索就成啦。

比如知道了金属的牌号,那它的密度就八九不离十啦,算重量岂不是So easy!7. 嘿,你可别小瞧这些计算方法哦!这就跟我们学骑自行车一样,一开始觉得难,掌握了就超简单。

像有时候计算一些奇异形状的金属零件的重量,只要按照特定的步骤来,就能轻松搞定啦,多厉害呀!8. 哇哦,还有一个超棒的计算方法呢!好比我们玩游戏打怪升级一样有策略。

比如对于一些很薄的金属箔,我们要特别注意测量的精度呀,不然算出来的重量可就不准确咯!9. 总之啊,这些计算金属材料重量。

锻造工艺学第二章 锻造用原材料及下料方法

2、材料内部缺陷:

⑹碳化物偏析 在高碳合金钢中易产生。原因是碳化 物在开坯和轧制时未被打碎和不均匀分布造成的。碳化 物偏析容易引起锻件开裂等。消除碳化物偏析,其最有 效的办法是采用反复镦—拔工艺,彻底打碎碳化物并均 匀分布。

⑺非金属夹杂 夹杂物被轧成带状,破坏金属的连续性 ,严重时,会引起锻件开裂。

疏松集中在中心部位,降低组织的致密度,破坏 了金属的连续性,锻造时用大变形才能消除。

Seite 10

⑸溅疤 当采用上注法浇注时,钢液将冲击钢锭模 底而飞溅至模壁上,溅珠和钢锭不能凝为一体,在 钢锭表面形成溅疤。锻前应铲除,否则会在锻件上 形成夹层。

一般来说,钢锭越大,产生上述缺陷 的可能性就越大,缺陷性质就越严重。

机或锻锤上用剪切模具进行下料。

Seite 21

4. 质量问题:坯料局部被压扁、端面不平整、剪断 面常有毛刺和裂缝。

5. 剪床上的剪切装置 棒料2送进剪床后,用压板3 固紧,下料长度L0由可调螺杆5定位,在上刀片4和 下刀片1的作用下将毛坯6剪断。

Seite 22

6. 冷剪切和热剪切:按剪切时坯料温度不同分为冷切 和热切。

Seite 30

四、折断法(又叫冷折法)

其工作原理:先在待折断处开一小缺口,在压 力F作用下,在缺口处产生应力集中使坯料折断。

原因是当毛坯内的平均应力达到屈服极限时,缺口 处的局部应力早已超过强度极限,所以毛坯来不及 塑性变形就已断裂。

Seite 31

五、气割法

其它下料方法还有摩擦锯切割、电机械 锯割、阳极机械切割法、电火花切割法 、精密下料方法等,可查阅有关资料。

Seite 25

二、锯切法

锯切能切断横断面较大的坯料,虽然生产率较

锻件毛坯重量计算方法

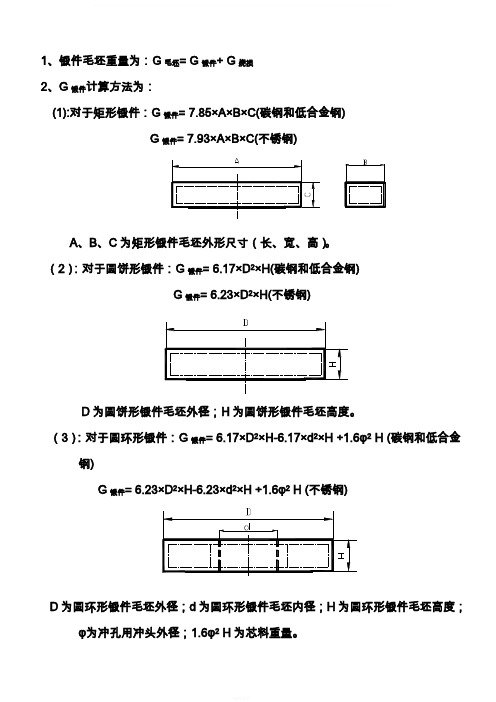

1、锻件毛坯重量为:G毛坯= G锻件+ G烧损2、G锻件计算方法为:(1):对于矩形锻件:G锻件= 7.85×A×B×C(碳钢和低合金钢)G锻件= 7.93×A×B×C(不锈钢)A、B、C为矩形锻件毛坯外形尺寸(长、宽、高)。

(2):对于圆饼形锻件:G锻件= 6.17×D2×H(碳钢和低合金钢)G锻件= 6.23×D2×H(不锈钢)D为圆饼形锻件毛坯外径;H为圆饼形锻件毛坯高度。

(3):对于圆环形锻件:G锻件= 6.17×D2×H-6.17×d2×H +1.6φ2 H (碳钢和低合金钢)G锻件= 6.23×D2×H-6.23×d2×H +1.6φ2 H (不锈钢)D为圆环形锻件毛坯外径;d为圆环形锻件毛坯内径;H为圆环形锻件毛坯高度;φ为冲孔用冲头外径;1.6φ2 H为芯料重量。

(4):对于不冲孔法兰形锻件:G锻件= 6.17×D2×C + 6.17×(N/2+A/2)2×(H-C) (碳钢和低合金钢)G锻件=6.23×D2×C + 6.23×(N/2+A/2)2×(H-C) (不锈钢)D为法兰锻件毛坯外径;C为法兰锻件毛坯厚度;H为法兰锻件毛坯总高度;A 为法兰锻件毛坯焊端外径;N为法兰锻件毛坯颈部外径。

(5):对于冲孔法兰形锻件:G锻件= 6.17×D2×C + 6.17×(N/2+A/2)2×(H-C) -6.17×d2×H +1.6φ2 H (碳钢和低合金钢)G锻件= 6.23×D2×C + 6.23×(N/2+A/2)2×(H-C) -6.23×d2×H +1.6φ2 H (不锈钢)D为法兰锻件毛坯外径;d为法兰锻件毛坯内径; C为法兰锻件毛坯厚度;H为法兰锻件毛坯总高度;A为法兰锻件毛坯焊端外径;N为法兰锻件毛坯颈部外径。

锻造比的计算方法之欧阳家百创编

锻造比的计算方法欧阳家百(2021.03.07)锻造比是锻造时金属变形程度的一种表示方法。

锻件的组织和机械性能与很多因素有关,而锻造比是影响锻件质量的最主要因素之一。

锻造比以金属变形前后的横断面积的比值来表示。

不同的锻造工序,锻造比的计算方法各不相同。

1、拔长时,锻造比为y=F0/F1或y=L1/L0式中F0,L0—拔长前钢锭或钢坯的横断面积和长度;F1 ,L0—拔长后钢锭或钢坯的横截面积和长度。

2、镦粗时的锻造比,也称镦粗比或压缩比,其值为y=F1/F0或y=H0/H1F0, H0—镦粗前钢锭或钢坯的横截面积和高度;F1, H1—镦粗后钢锭或钢坯的横截面积和高度。

3、对于用铸锭(包括有色金属铸锭)锻制的大型锻件和莱氏体钢锻件,正确选取锻造比有较大的实际意义;对于某些大型锻件的中间坯料,如涡轮盘、压气机盘等的圆饼坯料,轴、框、梁等的预制锻坯,锻造比也有重要的实际意义。

锻造比永远是正的,变形前后的面积之比的计算永远是对的,即大面积变形成小面积时,用变形前的面积除以变形后的面积;反之类推。

用长度比较时要当心:同形状变形时是可以拿长的除以短的(体积不变定律),不同形状变形时是绝对不可以的,例如八角锭拔长成方形时,只能用八角形除以方形面积。

4、以上还应补充:锻造比分为工序锻造比、火次锻造比和总锻造比。

5、当只用拔长或只用镦粗,而进行几次锻造时,则总锻造比等于各次锻造比的乘积,即y总= y1 * y2 * y3 …6、如两次拔长中间镦粗或两次镦粗中间拔长时,总锻造比规定为两次锻造比相加,即 y总 = y1 + y2 +…此式中未将中间镦粗或中间拔长的锻造比计算在总锻造比之内。

锻造比是自由锻里的一个重要指标,但不是唯一的,在大型锻件锻造中,更注重锻造状态:应变场、温度场等等。

如果在很小的进砧量下以每次很小的压缩量锻造,它的心部压实水平远远不如大进砧量、大压下量的锻造状态——小压缩量多次锻压积累的变形效应都集中在锻件外层,而我们追求的往往是心部材料的压实。

不规则锻件重量计算公式

不规则锻件重量计算公式我们需要知道不规则锻件的几何形状参数,包括长度、宽度、高度等。

这些参数可以通过测量或者从产品图纸中获取。

有了这些参数,我们就可以开始计算不规则锻件的重量了。

常见的不规则锻件形状包括圆柱形、长方体形、锥形等。

针对不同形状的不规则锻件,我们可以使用不同的计算公式来计算其重量。

对于圆柱形的不规则锻件,我们可以使用以下公式来计算其重量:重量= π * 半径的平方 * 高度 * 密度其中,π是圆周率,半径是圆柱底部的半径,高度是圆柱的高度,密度是材料的密度。

通过测量或者从图纸中获取这些参数,我们就可以得到圆柱形不规则锻件的重量。

对于长方体形的不规则锻件,我们可以使用以下公式来计算其重量:重量 = 长度 * 宽度 * 高度 * 密度其中,长度是长方体的长度,宽度是长方体的宽度,高度是长方体的高度,密度是材料的密度。

同样地,通过测量或者从图纸中获取这些参数,我们就可以得到长方体形不规则锻件的重量。

对于锥形的不规则锻件,我们可以使用以下公式来计算其重量:重量= π * 半径的平方 * 高度 * 密度 / 3其中,π是圆周率,半径是锥形底部的半径,高度是锥形的高度,密度是材料的密度。

同样地,通过测量或者从图纸中获取这些参数,我们就可以得到锥形不规则锻件的重量。

除了上述几种常见的不规则锻件形状,还有其他形状的不规则锻件。

对于这些不规则形状的锻件,我们可以将其分解为多个简单的几何形状,然后分别计算每个几何形状的重量,最后将它们加起来得到整个不规则锻件的重量。

在计算不规则锻件重量时,还需要注意单位的统一。

一般情况下,长度的单位使用米或者毫米,重量的单位使用千克或者克。

如果参数的单位不一致,需要进行换算。

通过一些简单的公式和方法,我们可以准确地计算不规则锻件的重量。

通过测量或者从图纸中获取不规则锻件的几何参数,然后根据不同形状的不规则锻件选择相应的计算公式,最后将各个几何形状的重量相加,就可以得到整个不规则锻件的重量。

炼钢部分各种计算公式汇总

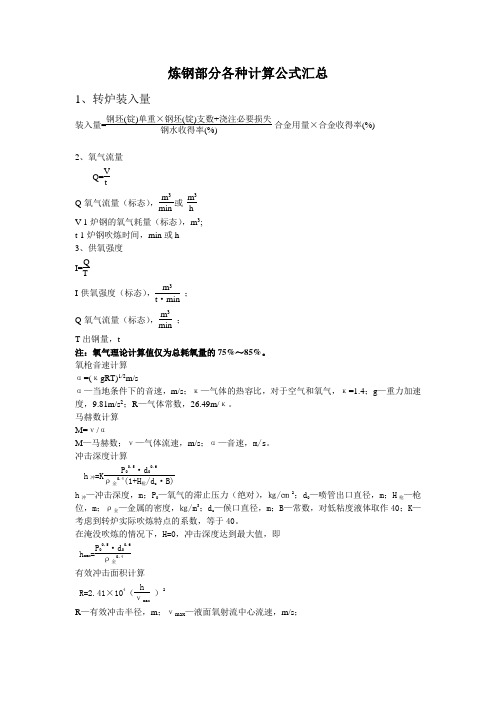

炼钢部分各种计算公式汇总1、转炉装入量装入量=钢坯(锭)单重×钢坯(锭)支数+浇注必要损失钢水收得率(%)-合金用量×合金收得率(%)2、氧气流量Q=V tQ-氧气流量(标态),m 3min 或 m 3hV-1炉钢的氧气耗量(标态),m 3;t-1炉钢吹炼时间,min 或h 3、供氧强度 I=Q TI-供氧强度(标态),m 3t ·min ;Q-氧气流量(标态),m 3min;T-出钢量,t注:氧气理论计算值仅为总耗氧量的75%~85%。

氧枪音速计算 α=(κgRT)1/2m/sα—当地条件下的音速,m/s ;κ—气体的热容比,对于空气和氧气,κ=1.4;g —重力加速度,9.81m/s 2;R —气体常数,26.49m/κ。

马赫数计算 M=ν/αM —马赫数;ν—气体流速,m/s ;α—音速,m/s 。

冲击深度计算h 冲=K P 00.5·d 00.6ρ金0.4(1+H 枪/d c ·B)h 冲—冲击深度,m ;P 0—氧气的滞止压力(绝对),㎏/㎝2;d 0—喷管出口直径,m ;H 枪—枪位,m ;ρ金—金属的密度,㎏/m 3;d c —候口直径,m ;B —常数,对低粘度液体取作40;K —考虑到转炉实际吹炼特点的系数,等于40。

在淹没吹炼的情况下,H=0,冲击深度达到最大值,即 h max =P 00.5·d 00.6ρ金0.4有效冲击面积计算 R=2.41×104(h νmax)2R —有效冲击半径,m ;νmax —液面氧射流中心流速,m/s ;νmax =ν出d 出H ·P 00.404ν出—氧射流在出口处的流速,m/s 。

金属-氧接触面积计算 在淹没吹炼时,射流中的金属液滴重是氧气重量的3倍,吹入1m3氧气的液滴总表面积(金属-氧气的接触面积): S Σ=3G 金r 平均·ρ金G 金—1标米3氧气中的金属液滴重量=3×1.43㎏;r 平均—液滴的平均半径,m ;ρ金—金属液的密度,7×103㎏/m 3。

锻件毛坯计算

锻件毛坯计算如图,根据零件图绘制锻件图。

在1吨模锻锤上模锻,生产批量为成批生产,材料45钢。

解:计算过程如下1、确定机械加工余量和公差(1)计算锻件质量m()2223313290463610036100107.8510222m kg πππ--⎡⎤⎛⎫⎛⎫⎛⎫=⨯⨯+⨯⨯--⨯⨯⨯⨯⨯⎢⎥ ⎪ ⎪ ⎪⎝⎭⎝⎭⎝⎭⎢⎥⎣⎦5.76kg =(2)计算锻件复杂系数S()2222132904636100361002220.5361321002S ππππ⎡⎤⎛⎫⎛⎫⎛⎫⨯⨯+⨯⨯--⨯⨯⎢⎥ ⎪ ⎪ ⎪⎝⎭⎝⎭⎝⎭⎢⎥⎣⎦==⎛⎫⨯⨯ ⎪⎝⎭S 在0.32~0.63G C =范围内,所以复杂系数为2S 级。

(3)材质系数M45钢含碳量c%=0.42~0.50%<0.65%所以材质系数为1M 级。

(4)由表2-2、表2-3查得零件加工余量锻件厚度尺寸100mm ,余量2.0~2.5mm ,取2.5mm 。

锻件长度尺寸132mm ,余量2.0~2.5mm ,取2.5mm 。

内孔直径尺寸46mm ,余量2.6mm 。

(5)根据锻件质量m 、复杂系数S 、材质系数M ,由表2-4、2-6查公差锻件尺寸132mm ,公差 2.11.13.2mm +-;锻件尺寸90mm ,公差 1.90.92.8mm +-;厚度尺寸100mm ,公差 2.70.93.6mm +-;厚度尺寸36mm ,公差 1.90.62.5mm +-;内孔直径46mm ,公差0.81.72.5mm +-;错差1.2mm ;残留飞边公差1.2mm ;表面缺陷,不允许超过1.2mm 。

2、确定模锻斜度由零件尺寸,查得,内表面拔模斜度10,外表面拔模斜度7。

3、圆角半径外圆角半径r=余量+a=2.5+2=4.5mm ,取r=5mm 。

内圆角半径R=(2~3)r ,根据需要,取R=8mm 。

4、冲孔连皮(当孔径为25~80mm 时,冲孔连皮厚度取4~8mm)冲孔连皮:对于有内孔的模锻件,锤上模锻不能直接锻出通孔,必须在所锻成的盲孔内保留一层具有一定厚度的金属层。

炼铁工艺计算

炼铁工艺计算包括:配料计算、物料平衡计算、热平衡计算一、配料计算目的:在于根据一直条件来决定矿石、燃料和熔剂之间的恰当比例。

以获得所需要的性质的炉渣和合乎规格的生铁。

1、计算前应确定和收集数据:①冶炼铁种-应根据原料条件、国家任务和企业的炼钢方法来确定。

②原料全分析(原始数据)生产中原料成分分析经常不完全或元素分析化合物不相符合,即各项分析之和不等于100%,为消除误差,应该根据化学和矿物存在形态加以换算、调节、最终折算成100%.烧结矿:P-在烧结矿中以P2O5形态存在,应将分析P元素换算成P2O5的百分含量×P(%)=2.29×P(%)P2O5(%)=31*216*531*2其中P——表示元素的百分含量;%矿物中S以FeS存在S:烧结矿中FeS存在,FeS中的Fe包括在FeO 中,故:⑴FeS(%)=S%×88=2.75×S(%)32=0.636×Fe(%)Fe中的FeS=FeS×5688⑵按S/2计算,即在FeO中氧含量全记入,氧为S含量的一半。

Mn烧结矿中以MnO(块矿MnO2或MnCO3)焦碳:焦碳工业分析指干焦的工业分析固定碳、挥发份、灰份、有机物湿焦量=干焦量×(100+H2O)/100③矿石选配当使用多种矿石冶炼时,应根据矿石供应量、炉渣成份及渣量等要求来选定适当配比选配矿石时应检验矿石中P、Mn等是否满足要求④各元素在生铁、炉渣和煤气之间的分配比例常见各元素分配比率Fe Mn P S V Ti生铁(η)0.998 0.50 1.0 0.81.0炉渣(μ)0.002 0.50 / 0.2 0.9煤气(λ)/ / 0.05-0.15⑤生铁成份SI:按铁种要求,应尽量选用低限,以便降低燃料消耗MN:对炼钢生铁矿石带入的含量为准,对冶炼铸造铁,铁合金等,含MN应满足要求S:根据冶炼条件和生铁规格而定P从配料着手,控制含P量在规定之内C:其决定于炉温和生铁其他成分计算公式:[C]=1.30+2.57+103t+0.04[Mn]+0.17[Ti]+0.13[V]0.1.[Si]-0.54[S]⑥燃料消耗:应根据冶炼铁种、原料条件(品位、硫负荷、焦碳灰份)风温水平操作水平及设备装备水平、生产经验等力争采用高风温、大喷吹富氧等降低焦比⑦炉渣碱度应根据原料成分、冶炼铁种(含硫量)及生产经验来确定CaO2/SiO2=1.0~1.2 CaO2+MgO/ SiO2=1.2~1.4炉渣碱度:主要以脱硫能力、流动性来考虑2、计算:一般以冶炼一吨铁为计算基础根据生铁成分、高炉碱度成分和Fe、Ca的平衡,分别求出矿石及熔剂的需要量并根据原料的化学成分、各元素在炉渣、生铁和煤气中的百分率,求出炉渣和生铁的最终成分⑴确定矿石配比⑵计算渣量和组成S、Fe、MgO、CaO、SiO2、Al2O3并进行碱度校验和生铁成分校核二、物料平衡物料平衡计算是为分析冶炼过程进行定向定量的缝隙和深入的研究配料计算是基础,包括风量煤气量计算和编制物料平衡表具备条件:①原料分析②原料用量③生铁和炉渣成分④鼓风湿度和氧含量1、风量计算(以吨铁为计算基础):①、按C平衡计算风口前燃烧的碳量被鼓风中和炉料中氧所氧化的碳量:C 氧化=C 焦+C 煤-C 铁-CCH 4-C 尘C 焦、C 煤——焦碳、煤粉带入C 量(Kg/t ) C 铁——生铁中碳量。

锻造轴承工艺计算公式

锻造轴承工艺计算公式在工业生产中,轴承是一种重要的零部件,用于支撑和转动机械设备中的轴。

而轴承的质量和性能直接影响到整个机械设备的运行稳定性和寿命。

因此,对轴承的制造工艺和质量控制要求非常严格。

在轴承的制造过程中,锻造是一种常用的工艺方法,通过锻造可以提高轴承的材料密度和结晶度,从而提高轴承的强度和耐磨性。

本文将介绍锻造轴承工艺的计算公式,以及其在轴承制造中的应用。

1. 锻造轴承工艺计算公式。

在锻造轴承过程中,需要考虑的主要参数包括锻造压力、锻造温度、锻造速度和锻造变形量。

这些参数的选择将直接影响到轴承的内部组织和性能。

在实际生产中,可以通过以下公式进行计算和选择:1.1 锻造压力的计算公式。

锻造压力是指在锻造过程中对金属材料施加的压力,它与材料的强度、变形量和形状有关。

一般来说,锻造压力可以通过以下公式进行计算:P = K S L。

其中,P表示锻造压力,单位为N(牛顿);K为锻造系数,取决于材料的性质和形状;S为锻造截面积,单位为m²;L为锻造长度,单位为m。

通过这个公式,可以根据具体的材料和形状参数计算出合适的锻造压力。

1.2 锻造温度的计算公式。

锻造温度是指在锻造过程中金属材料的温度,它对材料的塑性变形和组织结构有重要影响。

一般来说,锻造温度可以通过以下公式进行计算:T = Tm + (Tf Tm) (1 e^(-kt))。

其中,T表示锻造温度,单位为℃;Tm为金属的熔点,单位为℃;Tf为金属的初形变温度,单位为℃;k为材料的热传导系数,单位为1/℃;t为锻造时间,单位为s。

通过这个公式,可以根据金属的熔点和初形变温度计算出合适的锻造温度。

1.3 锻造速度的计算公式。

锻造速度是指在锻造过程中金属材料的变形速度,它对材料的组织结构和性能有重要影响。

一般来说,锻造速度可以通过以下公式进行计算:V = L / t。

其中,V表示锻造速度,单位为m/s;L为锻造长度,单位为m;t为锻造时间,单位为s。

金属棒料重量计算公式

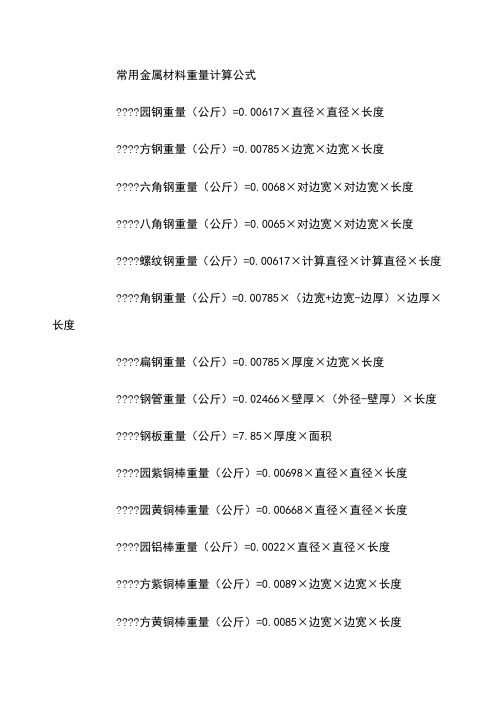

金属棒料重量计算公式 Last updated on the afternoon of January 3, 2021常用金属材料重量计算公式园钢重量(公斤)=×直径×直径×长度方钢重量(公斤)=×边宽×边宽×长度六角钢重量(公斤)=×对边宽×对边宽×长度八角钢重量(公斤)=×对边宽×对边宽×长度螺纹钢重量(公斤)=×计算直径×计算直径×长度角钢重量(公斤)=×(边宽+边宽-边厚)×边厚×长度扁钢重量(公斤)=×厚度×边宽×长度钢管重量(公斤)=×壁厚×(外径-壁厚)×长度钢板重量(公斤)=×厚度×面积园紫铜棒重量(公斤)=×直径×直径×长度园黄铜棒重量(公斤)=×直径×直径×长度园铝棒重量(公斤)=×直径×直径×长度方紫铜棒重量(公斤)=×边宽×边宽×长度方黄铜棒重量(公斤)=×边宽×边宽×长度方铝棒重量(公斤)=×边宽×边宽×长度六角紫铜棒重量(公斤)=×对边宽×对边宽×长度六角黄铜棒重量(公斤)=×边宽×对边宽×长度六角铝棒重量(公斤)=×对边宽×对边宽×长度紫铜板重量(公斤)=×厚×宽×长度黄铜板重量(公斤)=×厚×宽×长度铝板重量(公斤)=×厚×宽×长度园紫铜管重量(公斤)=×壁厚×(外径-壁厚)×长度园黄铜管重量(公斤)=×壁厚×(外径-壁厚)×长度园铝管重量(公斤)=×壁厚×(外径-壁厚)×长度注:公式中长度单位为米,面积单位为平方米,其余单位均为毫米园钢重量(公斤)=×直径×直径×长度方钢重量(公斤)=×边宽×边宽×长度六角钢重量(公斤)=×对边宽×对边宽×长度八角钢重量(公斤)=×对边宽×对边宽×长度螺纹钢重量(公斤)=×计算直径×计算直径×长度角钢重量(公斤)=×(边宽+边宽-边厚)×边厚×长度扁钢重量(公斤)=×厚度×边宽×长度钢管重量(公斤)=×壁厚×(外径-壁厚)×长度钢板重量(公斤)=×厚度×面积园紫铜棒重量(公斤)=×直径×直径×长度园黄铜棒重量(公斤)=×直径×直径×长度园铝棒重量(公斤)=×直径×直径×长度方紫铜棒重量(公斤)=×边宽×边宽×长度方黄铜棒重量(公斤)=×边宽×边宽×长度方铝棒重量(公斤)=×边宽×边宽×长度六角紫铜棒重量(公斤)=×对边宽×对边宽×长度六角黄铜棒重量(公斤)=×边宽×对边宽×长度六角铝棒重量(公斤)=×对边宽×对边宽×长度紫铜板重量(公斤)=×厚×宽×长度黄铜板重量(公斤)=×厚×宽×长度铝板重量(公斤)=×厚×宽×长度园紫铜管重量(公斤)=×壁厚×(外径-壁厚)×长度园黄铜管重量(公斤)=×壁厚×(外径-壁厚)×长度园铝管重量(公斤)=×壁厚×(外径-壁厚)×长度注:公式中长度单位为米,面积单位为平方米,其余单位均为毫米。

(2021年整理)锻件毛坯重量计算方法1

(完整)锻件毛坯重量计算方法1编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望((完整)锻件毛坯重量计算方法1)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为(完整)锻件毛坯重量计算方法1的全部内容。

1、锻件毛坯重量为:G毛坯= G锻件+ G烧损2、G锻件计算方法为:(1):对于矩形锻件:G锻件= 7.85×A×B×C(碳钢和低合金钢)G锻件= 7.93×A×B×C(不锈钢)A、B、C为矩形锻件毛坯外形尺寸(长、宽、高).(2):对于圆饼形锻件:G锻件= 6。

17×D2×H(碳钢和低合金钢)G锻件= 6。

23×D2×H(不锈钢)D为圆饼形锻件毛坯外径;H为圆饼形锻件毛坯高度。

(3):对于圆环形锻件:G锻件= 6.17×D2×H—6.17×d2×H +1.6φ2H (碳钢和低合金钢)G锻件= 6。

23×D2×H—6。

23×d2×H +1。

6φ2 H (不锈钢)D为圆环形锻件毛坯外径;d为圆环形锻件毛坯内径;H为圆环形锻件毛坯高度;φ为冲孔用冲头外径;1.6φ2 H为芯料重量。

(4):对于不冲孔法兰形锻件:G锻件= 6.17×D2×C + 6.17×(N/2+A/2)2×(H—C) (碳钢和低合金钢)G锻件=6。

23×D2×C + 6。

23×(N/2+A/2)2×(H—C)(不锈钢)D为法兰锻件毛坯外径;C为法兰锻件毛坯厚度;H为法兰锻件毛坯总高度;A为法兰锻件毛坯焊端外径;N为法兰锻件毛坯颈部外径。

不规则锻件重量计算公式

不规则锻件重量计算公式在机械制造领域中,不规则锻件是一种常见的零部件。

由于形状的复杂性和几何尺寸的不规则性,计算其重量并不是一件简单的事情。

然而,通过一些公式和方法,我们可以比较准确地估算不规则锻件的重量。

我们需要确定不规则锻件的形状。

不规则锻件可以分为各种形状,如圆柱形、锥形、球形等。

在计算重量之前,我们需要测量不规则锻件的几何尺寸。

这些尺寸包括直径、高度、底面半径等。

通过这些尺寸,我们可以计算出不规则锻件的体积。

计算不规则锻件的体积的方法有很多种,常用的方法是使用数学公式。

例如,对于圆柱形的不规则锻件,我们可以使用以下公式来计算其体积:V = π * r^2 * h其中,V代表不规则锻件的体积,π是一个常数,约等于 3.14,r 代表底面的半径,h代表不规则锻件的高度。

通过测量底面半径和高度,我们可以将这些值代入公式,计算出不规则锻件的体积。

对于其他形状的不规则锻件,我们可以使用相应的数学公式来计算其体积。

例如,对于锥形的不规则锻件,我们可以使用以下公式来计算其体积:V = (1/3) * π * r^2 * h其中,V代表不规则锻件的体积,π是一个常数,约等于 3.14,r 代表底面的半径,h代表不规则锻件的高度。

通过测量底面半径和高度,我们可以将这些值代入公式,计算出不规则锻件的体积。

一旦我们计算出不规则锻件的体积,就可以根据材料的密度来计算其重量。

不同材料的密度是不同的,通过查阅相关资料,我们可以获得不同材料的密度值。

将不规则锻件的体积乘以材料的密度,我们就可以得到不规则锻件的重量。

例如,不规则锻件的体积为V,材料的密度为ρ,不规则锻件的重量W可以计算为:W = V * ρ通过这个公式,我们可以根据不规则锻件的体积和材料的密度,计算出不规则锻件的重量。

需要注意的是,以上公式仅适用于简单的不规则锻件形状。

对于更复杂的不规则锻件,需要使用更复杂的数学方法来计算其体积和重量。

通过一些公式和方法,我们可以比较准确地计算出不规则锻件的重量。

关于锻件下料重量的计算方法

关于锻件下料重量的计算方法

一、合金钢锻件

一般合金钢产品零件都有机械性能要求,所以都需调质、热处理,以便满足其综合机械性能。

为了在调质前去除零件的锻造应力、细化晶粒及使金相组织均匀,以减小因锻造应力、组织应力造成的调质淬火变形,所以锻件先作正火+回火(或退火)处理,且在调质前锻件要先经粗机械加工(即粗加工)*。

锻造工艺员便依据粗加工图的尺寸及技术要求编制工艺及绘制锻件图,(一般锻件图由用户提供)。

此时在用户锻件图上再加放30㎜切向试片,供方留做切向性能测试用。

(用户的试棒,已在用户提供的锻件图上加放)。

用ZBJ32003(水压机)、GB/T 15826(锤)标准加放余量、公差,计算出锻件重量,再加上锻造共5%的加热火耗,(如果是用钢坯锻造,还需加二端料头损耗),即成下料重。

最后按合金钢锭约70%的利用率选用钢锭吨位。

二、碳素钢锻件

1、若零件有机械性能要求且由我方调质的,就同合金钢锻件一样处理。

(即按粗加图放量、留试棒、试片)。

2、若零件无机械性能要求,就根据产品零件图(即成品蓝图)加放公差、余量、然后加火耗(无试棒、试片)计算锻件重、下料重及钢锭吨位(75%利用率)。

3、若零件有性能要求,但不说明要粗加工的且不是我方调质的,

则不留试片,仅留试棒。

* 粗加工是使淬火层均匀,回火后组织、性能均匀,另外,无损探伤、自动机床加工等也需粗加后的表面平滑才能进行。

有限责任公司

200.年。

月。

日。

锻造比的计算方法

铸造比的计算方法之阿布丰王创作铸造比是铸造时金属变形水平的一种暗示方法.锻件的组织和机械性能与很多因素有关, 而铸造比是影响锻件质量的最主要因素之一.铸造比以金属变形前后的横断面积的比值来暗示.分歧的铸造工序, 铸造比的计算方法各不相同.1、拔长时, 铸造比为y=F0/F1或y=L1/L0式中F0,L0—拔长前钢锭或钢坯的横断面积和长度;F1 ,L0—拔长后钢锭或钢坯的横截面积和长度.2、镦粗时的铸造比, 也称镦粗比或压缩比, 其值为y=F1/F0或y=H0/H1F0, H0—镦粗前钢锭或钢坯的横截面积和高度;F1, H1—镦粗后钢锭或钢坯的横截面积和高度.3、对用铸锭(包括有色金属铸锭)锻制的年夜型锻件和莱氏体钢锻件, 正确选取铸造比有较年夜的实际意义;对某些年夜型锻件的中间坯料, 如涡轮盘、压气机盘等的圆饼坯料, 轴、框、梁等的预制锻坯, 铸造比也有重要的实际意义.铸造比永远是正的, 变形前后的面积之比的计算永远是对的, 即年夜面积变形成小面积时, 用变形前的面积除以变形后的面积;反之类推.用长度比力时要把稳:同形状变形时是可以拿长的除以短的(体积不变定律), 分歧形状变形时是绝对不成以的, 例如八角锭拔长成方形时, 只能用八角形除以方形面积.4、以上还应弥补:铸造比分为工序铸造比、火次铸造比和总铸造比.5、当只用拔长或只用镦粗, 而进行几次铸造时, 则总铸造比即是各次铸造比的乘积, 即y总= y1 * y2 * y3 …6、如两次拔长中间镦粗或两次镦粗中间拔长时, 总铸造比规定为两次铸造比相加, 即y总 = y1 + y2 +…此式中未将中间镦粗或中间拔长的铸造比计算在总铸造比之内.铸造比是自由锻里的一个重要指标, 但不是唯一的, 在年夜型锻件铸造中,更注重铸造状态:应变场、温度场等等.如果在很小的进砧量下以每次很小的压缩量铸造, 它的心部压实水平远远不如年夜进砧量、年夜压下量的铸造状态——小压缩量屡次锻压积累的变形效应都集中在锻件外层, 而我们追求的往往是心部资料的压实.对年夜型锻件, 每每要碰到用户提出“铸造比要年夜于几多”时, 我们总要解释一番, 其实关键的还是看最后的组织检测和探伤情况.至于模锻, 更不用拘泥于锻比的数字, 计算机模拟变形状态时注重的是“场”的概念, 起码是四维的——一个数字没法说清复杂的变形效应.它只能概略地表述某个主变形方向的变形水平.总体来说, 就是拔长比依照面积比来计算;镦粗比依照长度比来计算.分段比缺乏2的之间用乘法, 年夜于2的用加法.注意锻比都是指计算主要变形的锻比!另外, 锻比只是一个经常使用的名词, 现在好像有很多资料上说, 这个锻比应用不成靠.其实锻件的质量还是要看铸造压实的效果, 以及铸造资料的质量, 不要迷信锻比利用锻压机械对金属坯料施加压力, 使其发生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法.锻压的两年夜组成部份之一.通过铸造能消除金属的铸态疏松, 焊合孔洞, 锻件的机械性能一般优于同样资料的铸件.机械中负载高、工作条件严峻的重要零件, 除形状较简单的可用轧制的板材、型材或焊接件外, 多采纳锻件.铸造按成形方法可分为:①开式铸造(自由锻).利用冲击力或压力使金属在上下两个抵铁(砧块)间发生变形以获得所需锻件,铸造比主要有手工铸造和机械铸造两种.②闭模式铸造.金属坯料在具有一定形状的锻模膛内受压变形而获得锻件, 可分为模锻、冷镦、旋转锻、挤压等.按变形温度铸造又可分为热锻(加工温度高于坯料金属的再结晶温度)、温锻(低于再结晶温度)和冷锻(常温).铸造用料主要是各种成份的碳素钢和合金钢, 其次是铝、镁、钛、铜等及其合金.资料的原始状态有棒料、铸锭、金属粉末和液态金属等.金属在变形前的横断面积与变形后的模断面积之比称为铸造比.正确地选择铸造比对提高产物质量、降低本钱有很年。

金属棒料重量计算公式

常用金属材料重量计算公式????园钢重量(公斤)=0.00617×直径×直径×长度????方钢重量(公斤)=0.00785×边宽×边宽×长度????六角钢重量(公斤)=0.0068×对边宽×对边宽×长度????八角钢重量(公斤)=0.0065×对边宽×对边宽×长度????螺纹钢重量(公斤)=0.00617×计算直径×计算直径×长度????角钢重量(公斤)=0.00785×(边宽+边宽-边厚)×边厚×长度????扁钢重量(公斤)=0.00785×厚度×边宽×长度????钢管重量(公斤)=0.02466×壁厚×(外径-壁厚)×长度????钢板重量(公斤)=7.85×厚度×面积????园紫铜棒重量(公斤)=0.00698×直径×直径×长度????园黄铜棒重量(公斤)=0.00668×直径×直径×长度????园铝棒重量(公斤)=0.0022×直径×直径×长度????方紫铜棒重量(公斤)=0.0089×边宽×边宽×长度????方黄铜棒重量(公斤)=0.0085×边宽×边宽×长度????方铝棒重量(公斤)=0.0028×边宽×边宽×长度????六角紫铜棒重量(公斤)=0.0077×对边宽×对边宽×长度????六角黄铜棒重量(公斤)=0.00736×边宽×对边宽×长度????六角铝棒重量(公斤)=0.00242×对边宽×对边宽×长度????紫铜板重量(公斤)=0.0089×厚×宽×长度????黄铜板重量(公斤)=0.0085×厚×宽×长度????铝板重量(公斤)=0.00171×厚×宽×长度????园紫铜管重量(公斤)=0.028×壁厚×(外径-壁厚)×长度????园黄铜管重量(公斤)=0.0267×壁厚×(外径-壁厚)×长度????园铝管重量(公斤)=0.00879×壁厚×(外径-壁厚)×长度????注:公式中长度单位为米,面积单位为平方米,其余单位均为毫米园钢重量(公斤)=0.00617×直径×直径×长度????方钢重量(公斤)=0.00785×边宽×边宽×长度????六角钢重量(公斤)=0.0068×对边宽×对边宽×长度????八角钢重量(公斤)=0.0065×对边宽×对边宽×长度????螺纹钢重量(公斤)=0.00617×计算直径×计算直径×长度????角钢重量(公斤)=0.00785×(边宽+边宽-边厚)×边厚×长度????扁钢重量(公斤)=0.00785×厚度×边宽×长度????钢管重量(公斤)=0.02466×壁厚×(外径-壁厚)×长度????钢板重量(公斤)=7.85×厚度×面积????园紫铜棒重量(公斤)=0.00698×直径×直径×长度????园黄铜棒重量(公斤)=0.00668×直径×直径×长度????园铝棒重量(公斤)=0.0022×直径×直径×长度????方紫铜棒重量(公斤)=0.0089×边宽×边宽×长度????方黄铜棒重量(公斤)=0.0085×边宽×边宽×长度????方铝棒重量(公斤)=0.0028×边宽×边宽×长度????六角紫铜棒重量(公斤)=0.0077×对边宽×对边宽×长度????六角黄铜棒重量(公斤)=0.00736×边宽×对边宽×长度????六角铝棒重量(公斤)=0.00242×对边宽×对边宽×长度????紫铜板重量(公斤)=0.0089×厚×宽×长度????黄铜板重量(公斤)=0.0085×厚×宽×长度????铝板重量(公斤)=0.00171×厚×宽×长度????园紫铜管重量(公斤)=0.028×壁厚×(外径-壁厚)×长度????园黄铜管重量(公斤)=0.0267×壁厚×(外径-壁厚)×长度????园铝管重量(公斤)=0.00879×壁厚×(外径-壁厚)×长度????注:公式中长度单位为米,面积单位为平方米,其余单位均为毫米。