PCBA的自动化测试平台系统开发

自动化测试平台的设计与实现

自动化测试平台的设计与实现一、引言自动化测试是软件开发过程中的重要环节,它能够提高测试效率、减少人工测试的工作量,并且能够提供更准确和可靠的测试结果。

为了满足这一需求,我们需要设计和实现一个自动化测试平台。

本文将详细介绍自动化测试平台的设计和实现。

二、需求分析1. 功能需求(1)支持多种测试类型:平台应该支持多种测试类型,包括单元测试、集成测试、接口测试、性能测试等。

(2)支持多种编程语言:平台应该支持多种编程语言,如Java、Python、C#等,以满足不同项目的需求。

(3)支持测试报告生成:平台应该能够生成详细的测试报告,包括测试结果、错误信息、测试覆盖率等。

(4)支持并发执行:平台应该能够支持并发执行测试用例,以提高测试效率。

(5)支持测试用例管理:平台应该能够方便地管理测试用例,包括新增、编辑、删除等操作。

(6)支持测试环境管理:平台应该能够管理测试环境,包括配置环境变量、启动和停止服务等操作。

2. 非功能需求(1)易用性:平台应该具有良好的用户界面,方便用户进行操作。

(2)可扩展性:平台应该具有良好的扩展性,能够方便地添加新的测试类型和编程语言支持。

(3)稳定性:平台应该具有良好的稳定性,能够长时间稳定运行,不会因为测试任务的增加而导致系统崩溃。

(4)安全性:平台应该具有良好的安全性,能够保护用户的测试数据和敏感信息。

三、系统设计1. 架构设计自动化测试平台的架构设计应该采用分层架构,包括用户界面层、业务逻辑层和数据访问层。

(1)用户界面层:用户界面层负责与用户进行交互,提供测试任务的创建、编辑、执行和查看测试报告等功能。

(2)业务逻辑层:业务逻辑层负责处理用户的请求,调用相应的服务进行测试任务的执行,并生成测试报告。

(3)数据访问层:数据访问层负责与数据库进行交互,保存测试任务的相关数据。

2. 模块设计(1)测试任务管理模块:该模块负责管理测试任务,包括新增、编辑、删除测试任务等操作。

自动测试PCBA主板IO接口功能焊接状态的系统的生产技术

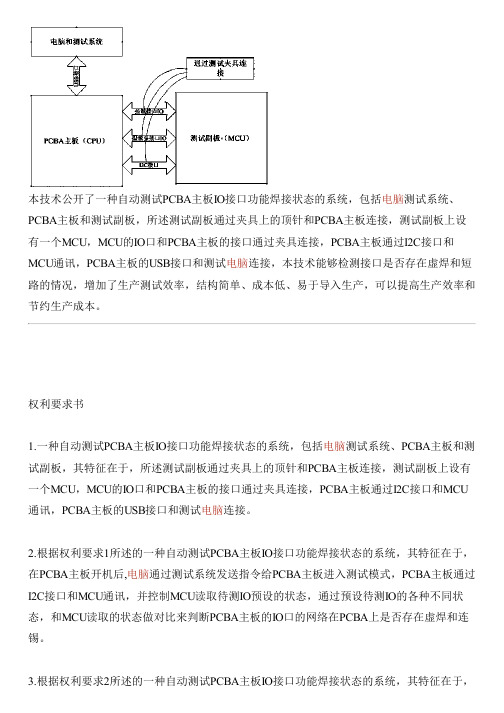

本技术公开了一种自动测试PCBA主板IO接口功能焊接状态的系统,包括电脑测试系统、PCBA主板和测试副板,所述测试副板通过夹具上的顶针和PCBA主板连接,测试副板上设有一个MCU,MCU的IO口和PCBA主板的接口通过夹具连接,PCBA主板通过I2C接口和MCU通讯,PCBA主板的USB接口和测试电脑连接,本技术能够检测接口是否存在虚焊和短路的情况,增加了生产测试效率,结构简单、成本低、易于导入生产,可以提高生产效率和节约生产成本。

权利要求书1.一种自动测试PCBA主板IO接口功能焊接状态的系统,包括电脑测试系统、PCBA主板和测试副板,其特征在于,所述测试副板通过夹具上的顶针和PCBA主板连接,测试副板上设有一个MCU,MCU的IO口和PCBA主板的接口通过夹具连接,PCBA主板通过I2C接口和MCU 通讯,PCBA主板的USB接口和测试电脑连接。

2.根据权利要求1所述的一种自动测试PCBA主板IO接口功能焊接状态的系统,其特征在于,在PCBA主板开机后,电脑通过测试系统发送指令给PCBA主板进入测试模式,PCBA主板通过I2C接口和MCU通讯,并控制MCU读取待测IO预设的状态,通过预设待测IO的各种不同状态,和MCU读取的状态做对比来判断PCBA主板的IO口的网络在PCBA上是否存在虚焊和连锡。

3.根据权利要求2所述的一种自动测试PCBA主板IO接口功能焊接状态的系统,其特征在于,所述测试结果通过PCBA主板的USB接口上传到测试电脑,输出测试结果。

4.根据权利要求1所述的一种自动测试PCBA主板IO接口功能焊接状态的系统,其特征在于,所述测试副板包括MCU主控制器J5、电容C28、电容C34、电容C12和电容C36,电容C12连接在MCU主控制器J5的脚1,电容C36连接在MCU主控制器J5的脚16,电容C12连接在MCU 主控制器J5的脚1,电容C28的一端连接电容C34一端和电源V_CAN,电容C28的另一端接地,电容C34的另一端接地。

基于单片机的PCBA测试系统研究

基于单片机的PCBA测试系统研究摘要:在本文中,基于PCBA的特点,提出了设备的PCB装配(PCBA,PCB assembly)测试系统。

该方案以功能测试方法为主,测试与测试框架相结合,无论是设计成本和是测试能力都达到了最佳,并给出了测试系统的硬件和软件设计方案。

关键词:PCBA 测试系统FPGA随着计算机技术和网络技术以及微电子技术的飞速发展,在电子测量技术领域,测量仪器不断更新发展,数字化仪器,智能仪器和虚拟仪器对电子设备的电子测量系统提出越来越高的要求。

在电子行业集成程度越来越高,从而使母板和PCB在材料和生产过程控制和发展越来越严格,而性能和可靠性的PCB测试要求会更高。

PCBA是Printed Circuit Board Assembly的简称,是在空的PCB板经过SMT上件,再通过DIP插件的全过程后得到的电路板。

任何电子产品的核心是PCBA,因此,为PCBA测试,尤其是现代电子产品的自动测试是一个重要的组成部分。

1 PCBA测试系统总体概述对不同性质的PCBA,该系统将重点讨论如何建立一个比较通用的PCBA的自动化测试平台。

基于功能测试的方面,PCBA测试平台是模拟系统的反馈信号和控制信号,并从相应的输出探针捕获输出通道互连的信号,判断输出通道信号从PC端软件来实现。

测试设备通常基于嵌入式处理器核心的控制面板,既包括内部的数字电路和模拟电路,还包含嵌入式处理器,无论是模拟信号,数字信号都存在,所以需要测试更多类型的内容。

为了全面完成设计任务,测试系统结构分为六个主要部分,即信号输入单元,信号采集与处理单元,数据存储单元,外部接口单元,控制单元,输出单元。

信号输入单元来完成从主电路板PCBA的被测试的信号预处理,如信号放大,滤波,整形,以满足后续的采集处理要求;采集与处理单元,分别是输入设备输出的信号采集和信号处理,以获得准确的测试数据,以确定系统是否准确;存储单元主要用于存储采集和处理的数据,和测试系统需要预先设定参数;输出单元有LED的输出,LCD液晶显示输出,并在主机上显示输出;接口单元是RS-232串行接口,USB接口,键盘接口和微控制器和FPGA的JTAG接口。

自动化测试平台的设计与实现

自动化测试平台的设计与实现一、引言自动化测试是软件开发过程中的重要环节,它可以提高软件质量,减少人力成本,加快测试速度。

为了更好地支持软件开发团队进行自动化测试,设计和实现一个高效、可靠的自动化测试平台是至关重要的。

本文将详细介绍自动化测试平台的设计与实现,包括平台架构、功能模块、技术选型以及实现步骤等内容。

二、平台架构自动化测试平台的架构应该具备可扩展性、灵活性和稳定性,以满足不同规模和需求的软件项目的测试需求。

一般而言,自动化测试平台可以分为以下几个层次:1. 用户界面层:提供用户友好的界面,包括测试用例管理、测试执行、测试报告展示等功能。

用户可以通过界面进行测试计划的编排、测试用例的管理和执行等操作。

2. 业务逻辑层:负责处理用户界面的请求,根据用户的需求调用相应的功能模块进行处理,并返回处理结果。

该层主要包括测试计划管理、测试用例管理、测试执行管理等功能。

3. 功能模块层:包括测试用例编写、测试执行、结果分析等功能模块。

每个功能模块可以独立运行,并提供相应的接口供业务逻辑层调用。

4. 数据存储层:用于存储测试用例、测试执行结果、测试报告等数据。

可以选择关系型数据库或者NoSQL数据库进行数据存储。

5. 测试环境层:提供测试所需的硬件和软件环境,包括服务器、操作系统、数据库等。

测试环境应该与实际生产环境尽可能一致,以保证测试结果的准确性和可靠性。

三、功能模块自动化测试平台应该具备以下基本功能模块:1. 测试计划管理:支持创建、编辑和删除测试计划,包括测试计划的名称、描述、执行时间等信息。

2. 测试用例管理:支持创建、编辑和删除测试用例,包括测试用例的名称、描述、预期结果等信息。

测试用例可以按照不同的标签进行分类管理。

3. 测试执行管理:支持选择测试计划和测试用例进行执行,支持并发执行和批量执行。

执行过程中可以实时查看执行进度和执行结果。

4. 测试报告展示:支持生成测试报告,并以图表和表格的形式展示测试结果。

自动化测试平台的设计与实现

自动化测试平台的设计与实现引言概述:随着软件开发的快速发展,自动化测试在软件测试领域中扮演着越来越重要的角色。

自动化测试平台的设计与实现是保证软件质量和提高测试效率的重要手段。

本文将探讨自动化测试平台的设计与实现,包括其基本概念、功能和实现方式。

一、平台需求分析1.1 确定测试对象:自动化测试平台需要明确测试的对象,包括Web应用、移动应用、桌面应用等。

1.2 确定测试范围:确定测试平台的测试范围,包括功能测试、性能测试、安全测试等。

1.3 确定测试环境:确定测试平台需要支持的测试环境,包括不同操作系统、不同浏览器等。

二、平台架构设计2.1 前端界面设计:设计用户友好的前端界面,包括测试用例管理、执行结果查看等功能。

2.2 后端架构设计:设计稳定可靠的后端架构,包括数据库设计、接口设计等。

2.3 自动化测试框架选择:选择适合的自动化测试框架,如Selenium、Appium 等。

三、平台功能实现3.1 测试用例管理:实现测试用例的录入、编辑、执行等功能。

3.2 执行结果分析:实现执行结果的记录、统计、分析等功能。

3.3 报告生成:实现测试报告的自动生成、导出等功能。

四、平台集成与扩展4.1 与CI/CD工具集成:将自动化测试平台与持续集成/持续部署工具集成,实现自动化测试流程的自动化。

4.2 与缺陷管理工具集成:将自动化测试平台与缺陷管理工具集成,实现缺陷的自动记录和跟踪。

4.3 插件扩展:设计插件机制,支持用户自定义插件,扩展平台功能。

五、平台优化与维护5.1 性能优化:对平台进行性能优化,提高测试执行效率。

5.2 安全加固:加强平台的安全性,防止恶意攻击和数据泄露。

5.3 持续维护:对平台进行持续维护,及时修复bug和更新功能。

结语:自动化测试平台的设计与实现是一个复杂而重要的工作,需要结合实际需求和技术水平来进行。

通过本文的探讨,希望读者能够对自动化测试平台的设计与实现有更深入的了解,并在实际工作中能够应用到相关知识,提高软件测试效率和质量。

pcba方案开发

pcba方案开发PCBA(Printed Circuit Board Assembly)是电子产品中最重要的部分之一。

PCBA方案开发是指设计和开发PCB板的组装方案,以满足产品的功能需求和质量标准。

本文将介绍PCBA方案开发的流程和步骤。

一、需求分析在PCBA方案开发之前,首先要进行需求分析。

这包括确定电路板的功能、性能要求以及器件和接口的选择。

同时,还需要评估并确认所需的生产数量、工艺要求和成本约束等因素。

二、电路设计基于需求分析的结果,进行电路设计。

这包括电路原理图的绘制和电路板布局设计。

在设计过程中,需要注意电路的可靠性、稳定性和抗干扰性等方面的问题。

同时,还需遵循PCB设计的一些基本规则,如规避信号干扰、合理布局导线和组件、减少电磁辐射等。

三、器件选型和采购在电路设计完成后,根据设计方案进行器件选型和采购。

这包括选择合适的芯片、传感器、连接器等器件,并通过合适的渠道进行采购。

在选型和采购过程中,需要考虑器件的性能、可靠性、供应渠道和售后服务等因素。

四、制造与组装制造与组装是PCBA方案开发的重要环节。

这包括制造PCB板和组装电子元器件的过程。

制造PCB板可以通过电子设计自动化工具完成,并选择合适的制造厂商进行生产。

而电子元器件的组装则需要进行焊接、贴装等工艺步骤。

五、测试与调试完成PCB板的制造和元器件组装后,需要进行测试与调试。

这包括功能测试、电器性能测试、可靠性测试等各个方面的测试。

同时,还需对测试结果进行分析和验证,以确保PCBA方案的功能和性能达到预期。

六、生产与质量控制最后,通过协调生产流程和质量控制,确保PCBA方案的批量生产和产品的质量稳定。

这包括生产计划制定、生产工艺优化、质量检查和不良品处理等环节。

通过对生产和质量过程的控制,可以提高产品可靠性和稳定性。

总结:PCBA方案开发是一个复杂而关键的过程,需要综合考虑电路设计、器件选择、制造工艺以及质量控制等多个方面。

只有在各个环节都得到妥善处理的情况下,才能保证PCBA方案的成功开发和生产。

自动化测试平台的设计与实现

自动化测试平台的设计与实现随着软件开发的不断发展,测试过程的自动化成为越来越重要的环节。

自动化测试平台的设计与实现在提高测试效率和质量方面起到了重要的作用。

以下是对自动化测试平台设计与实现的一种思路。

一、平台需求分析在设计与实现自动化测试平台之前,首先需要对平台的需求进行分析。

根据测试过程的特点和需求,可以确定以下几个方面的需求:1.支持多种测试类型:自动化测试平台应该支持多种测试类型,如功能测试、性能测试、安全测试等,以满足不同的测试需求。

2.支持不同的测试工具和技术:自动化测试平台应该支持不同的测试工具和技术,可以根据具体的测试需求选择合适的工具和技术进行测试。

3.提供易于使用的用户界面:自动化测试平台应该提供一个易于使用的用户界面,方便用户进行测试用例的编写、执行和结果查看。

4.支持测试用例的管理和版本控制:自动化测试平台应该支持测试用例的管理和版本控制,方便用户对测试用例的更新和维护。

5.提供测试结果的报告和分析:自动化测试平台应该提供测试结果的报告和分析功能,方便用户查看测试结果,并分析测试结果以改进软件质量。

二、平台架构设计根据以上需求,可以设计出自动化测试平台的基本架构。

下面是一个简单的架构设计:1.前端界面:提供用户界面,方便用户进行测试用例的编写、执行和结果查看等操作。

2.后端服务:处理用户发起的测试请求,管理测试用例和测试结果,并返回给前端界面。

3.数据库:用于存储测试用例和测试结果等数据。

4. 测试工具和技术:根据具体的测试需求选择合适的工具和技术进行测试,如Selenium、JMeter等。

5.报告与分析模块:对测试结果进行汇总和分析,并生成测试报告。

三、平台实现在平台设计完成之后,需要对平台进行实现。

具体实现的步骤如下:1.搭建开发环境:根据所选择的开发语言和技术,搭建好相应的开发环境。

2. 前端开发:根据需求设计前端界面,并使用所选择的前端技术进行开发。

可以使用HTML、CSS、JavaScript等技术进行开发。

自动化测试平台的设计与实现

自动化测试平台的设计与实现一、引言自动化测试是软件开发过程中的重要环节,它能够提高测试效率、降低测试成本,并帮助开发团队及时发现和修复软件缺陷。

为了实现自动化测试的目标,需要一个稳定、可靠且易于使用的自动化测试平台。

本文将详细介绍自动化测试平台的设计与实现。

二、需求分析1. 功能需求(1)支持多种测试类型,如单元测试、集成测试、接口测试等。

(2)提供测试用例管理功能,包括用例的创建、编辑、执行和结果统计。

(3)支持测试数据的准备和清理,确保测试环境的稳定性。

(4)支持测试报告的生成和展示,以便开发人员和测试人员查看测试结果。

(5)提供测试任务调度功能,支持定时执行测试任务。

(6)支持测试结果的自动化分析和缺陷管理,便于问题的追踪和修复。

2. 性能需求(1)平台响应时间应尽量缩短,提高用户体验。

(2)支持高并发测试,确保平台在大规模测试场景下的稳定性。

(3)平台的可扩展性要好,能够满足未来的业务扩展需求。

三、系统设计1. 架构设计(1)前端设计:采用Web前端技术,如HTML、CSS、JavaScript等,实现用户界面的交互和展示。

(2)后端设计:采用Java语言,使用Spring框架搭建后端服务,实现业务逻辑的处理和数据的存储。

(3)数据库设计:采用关系型数据库,如MySQL,用于存储测试用例、测试结果和其他相关数据。

2. 模块设计(1)用户管理模块:实现用户的注册、登录和权限管理功能,确保平台的安全性。

(2)测试用例管理模块:提供测试用例的增删改查功能,支持用例的批量导入和导出。

(3)测试任务管理模块:实现测试任务的创建、编辑和执行功能,支持任务的定时调度和执行结果的监控。

(4)测试报告管理模块:生成测试报告,并提供报告的展示和导出功能,方便用户查看和分享测试结果。

(5)测试数据管理模块:支持测试数据的准备和清理,确保测试环境的稳定性。

(6)缺陷管理模块:自动化分析测试结果,将问题转化为缺陷,并提供缺陷的跟踪和修复功能。

基于工业机器人的pcba自动化测试系统

仪器仪表用户INSTRUMENTATIONVol.27 2020No.3第27卷第3期2020年3月基于工业机器人的PCBA自动化测试系统晏亮眾,王伟峰陈一凡】'2,韩非12,涂建2(1.牧星智能工业科技(上海)有限公司,上海200090; 2.上海无线电设备研究所,上海201109)摘要:针对PCBA传统测试方法自动化程度低的问题,设计一种基于工业机器人的PCBA自动化测试系统,实现PCBA自动转移、自动测试。

详细介绍了4个核心分系统(执行系统、测试系统、自动定位及标定系统和过程追溯系统)的实现方法,它们分别实现产品抓取和安全保障、自动化测试、产品自动定位及治具自动标定、生产过程数据追溯。

经过100片PCBA的试生产测试,验证了该系统的可行性和稳定性。

关键词:工业机器人;PCBA;自动化测试DOI:10.3969/j.issn.1671-1041.2020.03.005中图分类号:TN41文献标志码:A文章编号:1671-1041(2020)03-0017-04 Automatic Test System for PCBA Based on Industrial RobotYan Liang'2,Wang Weifeng'2y Chen Yifan1,2,Han Fei12,Tu Jian2(1.Muxing Intelligent Industrial Technology(Shanghai)Co.,Ltd.,Shanghai,200090,China;2.Shanghai Radio Equipment Research Institute,Shanghai,201109,China)Abstract:Aiming at the low automation of traditional PCBA testing methods,an automatic PCBA testing system based on industrial robot is designed to realize the automatic transfer and testing of PCBA.The implementation methods of four core subsystems(execution system,testing system,automatic positioning and calibration system and process tracing system)are introduced in detail.They respectively realize product grabbing and safety assurance,automatic testing,automatic product positioning and fixture automatic calibration,and production process data tracing.The feasibility and stability of the system are verified by the trial production test of100PCBAs.Key words:industrial robot;PCBA;automatic test0引言印制电路板装配板(PCBA)是已经焊接、组装好电子元件的印制电路板,其传统测试方法是采用人工取放板,每个测试工位或测试设备都需要配备相应的测试人员。

模块化的开放性PCBA功能测试平台

台 电脑 , 通 过 专 用 总线 和 一 些 可 编 程 仪 器 进 行 控 制 。速 度 、 性

由增减测试模块和测试 项 目。

一

能、 适用情况 、 成本及其它 因素影响着仪器总线和 结构的选择 。

各 种 仪 器 和 通 用 设 备 堆 叠 在 一 个 或 多个 垂 直 机 箱 里 , 然 后 再 连

必 不 可 少 的手 段 。现 代 电子 产 品 中 内置 自测 应 用 越 来 越 多 , 这 是 非 常 重要 的 一 个 部 分 , 可 提 供 到 被 测 设 备正 确 的 信 号 路 径 和 应该大 力提倡 , 因为 它 可 降低 功 能 测 试 的 成 本 , 但 也 不 能 完 全 连 通 。在 很 多 情 况 下 , 夹 具 基 本上 是针 对 每 个 应 用 而 定 制 的 , 需

来的 P C B A 全 部都 是完 好 品 , 这 就 要 求 在 生 产 的 末 端 加 入 各 种

可 以有 很 大 把 握 认 为 它 是 好 的 , 如果不 正常 , 技 术 人 员将 进 行

电方 式 有 很 多缺 点而 且 很 少有 效 , 虽 然 它 有 时可 作 为其 它 测 试

消除功能测试 。如果应用 的场合非常重要 ( 如军事 、 航 空、 汽车 、 要 结 合 手 工 操 作 进 行 设 置 。测 试 过 程 和 控 制 通 常 手 动 进 行 , 有

交通等领域) , 或者最终产 品的成本及复杂程度非常 高, 那么更 时靠 P C 协助 , 通 过 书 面 的 协议 或规 程 进 行 规 定 。 测 试 台连 接 到

需要保证产 品 自身 以及 与其 它系统合在一起 时工作 正常, 这 时 具体 的产 品 , 优 点是成本相对较低 , 设备 比较简单 , 但在应对多

PCBA制造仿真验证平台——AiEMA

PCBA制造仿真验证平台——AiEMA摘要:随着社会的发展,人们的生活跟电子产品的关系愈发密切,电路板(PCBA)是电子产品的重要组成部分,它与电子产品的功能实现息息相关。

传统的电路板打样验证周期,一般需要两周至四周时间。

缩短电路板打样验证周期,加速电子产品生产制造,对快速响应市场变化需求,满足人们在生活、生产方面的各种电子设备产品需求,快速推动社会发展,有着非常重要的意义。

AiEMA作为全球第一个在线PCBA制造仿真验证平台,以亿万级元器件大数据和上千种PCBA组装工艺检查算法为基础,已实现电子产品的BOM物料智能选型、元器件与PCB自动3D矢量建模、PCB制造与SMT贴装DFM/DFA分析等功能,为电子产品设计和制造规避各种风险,提供最佳解决方案。

AiEMA从电子产品设计到制造过程,帮助工程师规避产品的物料供应与生产制造风险,节省产品验证时间,提高产品可靠性,加速产品上市进程。

关键词:PCBA制造验证,3D仿真,AiEMA,DFM,DFA一、PCBA仿真验证平台存在的必要性随着电子产业的逐渐升级,电路板已经朝着高精度、小体积、多层数的方向快速发展,PCBA的生产涉及到十分复杂的流程和工艺。

在产品的原型打样阶段,往往需要经历漫长的设计和验证周期,有时因为某颗电子物料选用错误,或PCB设计缺陷,或SMT贴装不符合工艺要求等诸多问题,导致样品制造周期延长。

这些生产问题不仅延长了产品的测试验证时间,还让电子工程师和企业陷入痛苦不堪之中,既浪费时间,又消耗了金钱和人力成本。

为提高电子产品的质量,缩短样品测试验证周期,减少金钱和人力成本,AiEMA增设生产文件预审、电路板的元件布局设计缺陷检查等预检环节,对生产企业和电子工程师来说具有重要意义。

二、PCBA仿真验证传统解决方案存在的问题对于电路板验证测试,传统的解决方法有两种。

一是在元器件贴片后对电路板实物进行检测,即打样后对样板进行测试,若发现问题,待电子工程师重新设计电路、PCB Layout工程师重新画板、采购工程师重新采购物料之后,进入二次打样验证阶段。

智能电表PCBA自动测试装置的工作原理及设计

智能电表PCBA自动测试装置的工作原理及设计今天为大家介绍一项国家发明授权专利——一种智能电表PCBA自动测试装置。

该专利由青岛元启智能机器人科技有限公司申请,并于2017年5月24日获得授权公告。

内容说明本实用新型属于电表测试设备技术领域,涉及一种智能电表PCBA自动测试装置,能够自动测试智能电表PCBA的电压、电流和通讯功能并实时上传测试结果,提高了产品的良品率,节省了人力、经济和物料资源的成本。

发明背景PCBA的中文名称是印刷电路板、印制电路板或印刷线路板,是PCB空板经过SMT上件,再经过DIP插件的整个制程,PCBA是电表的核心构件,检测电表就是检测PCBA;中国专利201210017617 .5公开的一种电表测试工装包括底座,底座具有定位槽,定位槽用于安放待检测电表的印刷电路板,安装在底座上方的框架,框架包括可上下移动的固定板,可拆卸地安装在固定板下方并随之一起移动的探针板,探针板正对着定位槽的上方,以及多个探针,探针从探针板的底面露出,其数量和分布与待检测电表印刷电路板的构造相对应,以及主控单元安装在底座内部,主控单元与各探针电连接,用于接收探针测得的检测数据;以上专利产品的实用性和适用性不强,现有技术中,检测电表PCBA主要是对半成品进行加电利用万用表检测各个电压和电流测试点之间的数值,将测试数值与生产标准进行比对判别半成品的合规性,或者采用示波器和电压测试仪进行半成品质量检测,均存在操作步骤复杂,受到人员的主观性和疲劳度影响检测结构的精确性难以得到保证,不良品率居高不下,并且测试过程中涉及的加电处理可能带来电击危险。

因此,寻求设计一种能够自动测试、安全可靠、操作简单、检测结果可存储和追溯的智能电表PCBA 自动测试装置,很有社会和经济价值,应用前景广阔。

发明内容本实用新型的目的在于克服现有技术存在的缺点,设计一种能够自动测试、性能安全可靠、操作简单、检测结果可存储和追溯的智能电表PCBA自动测试装置。