第六章贝氏体转变案例

应用型本科焊接技术与工程专业基础课教学模式的研究与实践

焊接教学

第 51 卷

内的内容进行扩展讲解,附ቤተ መጻሕፍቲ ባይዱ考研真题讲解,满足 考研学生需求,为这部分学生的进一步深造奠定理 论基础 [5]。

2.4 教材选用及课件的制作

材料科学基础和金属材料热处理教材选用普 通高等学校“ 十一五 ”国家规划教材《金属学与热 处理(第 3 版)》(崔忠圻、覃耀春编著)。焊接冶金学 教材选用高等教务“ 十三五 ”重点规划教材《焊接 冶金学 - 材料焊接性(第 2 版)》(李亚江编著)《、焊接 冶金学 - 基本原理》(杜则裕编著)。 本校学生考研学校主要为哈尔滨工业大学、哈 尔滨工程大学、北京科技大学、南京航空航天大学、 四川大学等。哈尔滨工业大学和四川大学研究生入 学考试专业课即为崔忠圻老师编著的《金属学与热 处理》,其他学校考研选用教材不尽相同,但是基本 理论和内容基本相同。 教学大纲是一门课程执行所必须的,其内容涵 盖课程性质和教学目标,其中包括课程目标与专业 毕业要求指标点的对应关系、授课内容、教科书及 参考资料、课程内容等。基于教学大纲,课程组制 作了相应的多媒体课件,课件主要以图形和动画为 主,比如晶体结构、位错、三元相图等比较抽象的 内容以动画形式展现,更加直观形象。熔滴过渡形 式等通过高清录像展示给学生。两门课程的课件曾 获得国家课件大赛优秀奖和校级首届课件大赛二 等奖。

参考文献:

[1] 高嬿,张运波,郑文 . 应用型本科考研专业课教学模式 的研究与实践 [J]. 当代教育与时代教学研究,2018(10): 47-48.

[2] 王永东,栾亦琳,朱艳. 应用型焊接技术与工程专业人才 培养模式改革与实践 [J]. 广州化工,2020(12):170-171.

[3] 栾亦琳,李柏茹,郑光海 . 焊接检验课程课堂与实践教 学方法改革 [J]. 中国冶金教育,2017(5):63-65.

第5章_贝氏体转变

下B中碳化物也是θ型,但形成温度低时,最初是碳化 物,时间延长,转变为θ碳化物。在含Si钢中,由于Si能 阻止θ碳化物的析出,故B转变时主要析出ε碳化物。

随钢中碳含量的增高,下贝氏体铁素体中沉淀的碳化物 量亦增多,并随形成温度的降低而更趋弥散。当钢中含有 较多稳定奥氏体的合金元素时,在铁素体基体上也可能同 时有残余奥氏体和碳化物存在。

(a)

(b)

图5-7 无碳化物贝氏体

a) 20CrMo,1150℃→535℃ ×800

b) 30CrMnSi,900℃→550℃ ×1000

5.2.2 上贝氏体

1. 形成温度范围 B转变温度区的较高温度区域,对中、高碳钢,

约550~350℃。又称为高温贝氏体。

2. 组织形态 由铁素体和碳化物(主要为渗碳体)组成的两相

5.2 贝氏体的组织形态

一般由F和组成的非层片状组织,形态受钢的化 学成分及形成温度的影响。

无碳化物贝氏体

贝氏体

上贝氏体 下贝氏体

粒状贝氏体

柱状贝氏体

5.2.1 无碳化物贝氏体

钢中含一定量硅或铝时,B组织由板条F及富碳残A组 成,F间为富碳A,F与A内均无碳化物析出,是贝氏体 的一种特殊形态。在光学显微镜下,难与一般上B区别, 只能在透射电子显微镜下区别。

5.2.3 下贝氏体

1. 形成温度范围 B转变区域的低温范围形成,约在350℃以下。碳

含量低时,形成温度可略高于350℃。又称为低温贝 氏体。

2. 组织形态 由铁素体和碳化物组成的两相非层片状混合物。

最显著的差异是F形态及碳化物的分布。 下贝氏体F的形态与M很相似,亦与奥氏体的碳含

原理第8章贝氏体转变

实验结论与讨论

实验结论

通过对比实验结果和理论分析,得出 贝氏体转变的规律和特点,以及其对 材料性能的影响。

实验讨论

探讨实验中存在的误差和不足之处, 提出改进措施和建议,为进一步研究 贝氏体转变提供参考和借鉴。

05 贝氏体转变的应用前景

新材料开发

高强度材料

利用贝氏体转变过程中材料的强化机制,开发高强度、高韧性、 高耐磨性的新材料。

贝氏体呈现薄膜状或针状形态。

温度对贝氏体性能的影响

03

随着温度的升高,贝氏体的强度和韧性有所下降,但塑性和韧

性有所提高。

应力的影响

01

应力诱导贝氏体转变

在应力作用下,材料内部的位错密度增加,促进了贝氏体转变的进行。

02

应力对贝氏体组织形态的影响

在应力作用下,贝氏体的形态变得更加细小、均匀,有利于提高材料的

贝氏体转变(第八章)

目录

• 贝氏体转变概述 • 贝氏体转变的机理 • 贝氏体转变的影响因素 • 贝氏体转变的实验研究 • 贝氏体转变的应用前景 • 总结与展望

01 贝氏体转变概述

贝氏体的定义

贝氏体是钢在奥氏体化后,在特定的 温度范围内(通常是低于马氏体转变 温度)进行等温或连续冷却转变时形 成的一种相变产物。

合金元素对贝氏体性能的影响

合金元素可以通过改变贝氏体的微观结构和相组成来影响其性能,如提高强度、韧性和耐 腐蚀性等。

04 贝氏体转变的实验研究

实验方法与设备

实验材料

选择具有代表性的钢铁材料作为 实验材料,如碳钢、合金钢等。

实验设备

包括加热炉、显微镜、硬度计、热 分析仪等。

实验方法

采用不同的加热和冷却速率对实验 材料进行加热和冷却处理,观察并 记录贝氏体转变过程中的组织变化 和性能变化。

马氏体和贝氏体转变温度_概述说明以及解释

马氏体和贝氏体转变温度概述说明以及解释1. 引言1.1 概述马氏体和贝氏体转变温度是金属材料中一个重要的热处理参数,对于决定材料的性能具有重要影响。

马氏体和贝氏体都是金属材料在固态相变时产生的晶体结构类型,它们的转变温度是指在一定条件下,马氏体相或贝氏体相开始生成或完全消失的温度。

本文旨在系统地介绍马氏体和贝氏体转变温度的相关知识,包括其定义、原理以及测定方法。

通过深入探讨这些方面内容,我们可以更好地理解马氏体和贝氏体转变温度对于金属材料性能及加工过程的影响,并为研究者提供必要的参考资料。

1.2 文章结构本文将按照以下结构进行论述:- 引言部分首先概述了文章的背景和目标。

- 随后,在第二部分中详细介绍了马氏体转变温度,包括其定义与原理、影响因素以及测定方法。

- 第三部分则重点讨论了贝氏体转变温度,涉及到其定义与原理、影响因素以及测定方法。

- 第四部分将马氏体和贝氏体转变温度进行了关联,包括相互关系及对比分析、实际应用案例分析以及进一步研究和发展方向。

- 最后,本文将在结论部分总结论述内容,并提出未来研究的方向。

1.3 目的本文旨在系统概述和解释马氏体和贝氏体转变温度的相关知识,便于读者深入理解这两个参数在金属材料中的作用。

通过阐述马氏体和贝氏体转变温度的定义、原理以及测定方法,读者能够更好地理解这些参数对于金属材料性能和加工过程的影响。

同时,本文还将通过对马氏体和贝氏体转变温度之间关系的探讨,为读者提供一些实际应用案例以及未来研究方向的建议。

2. 马氏体转变温度2.1 定义和原理马氏体转变温度(Martensitic Transformation Temperature)是指当金属经历回火或降温等热处理过程后,发生马氏体相变的温度。

在固溶态的情况下,金属晶体中的原子具有较高的无序性,而经过回火或降温处理后,晶体结构会发生变化从而形成马氏体。

马氏体相是一种具有高硬度和脆性的晶态组织,在压缩应力作用下具有变形能力。

贝氏体转变

二、贝氏体转变的基本特征 兼有P转变与M转变的某些特征。主要特征: 1、转变有上、下限温度 对应A1及MS,B转变有上限温度BS。A须过冷到BS以下才能发生B转变。 合金钢BS点容易测定,碳钢BS点由于有珠光体转变干扰,很难测定。 下限温度Bf,可高于MS,也可低于MS。 2、转变产物为非层片状 F与θ两相非层片状混合组织,F形态不同于P中的F而类似于M。 组织形态与转变温度密切相关,包括F相的形态、大小以及碳化物的类 型及分布等。 3、形核及长大 也是形核、长大过程,可等温形成,也可连续冷却形成。等温转变需 要孕育期,等温转变动力学曲线呈S形,等温转变图呈“C”字形。 精确测定,是由两条C曲线合并而成,表明,贝氏体转变很可能包含两 种不同的转变机制。

贝氏体转变量与等温温度t的关系示意图

(二)贝氏体等温形成图 等温转变动力学曲线也呈S形,但与P转变不同,B转变不能进行到底。等温 温度愈高,愈接近BS点,等温转变量愈少。 B等温转变动力学图也呈C形。BS点以下,温度降低,等温转变速度先增后 减,在等温动力学图中也有一个鼻子 对于碳钢,P转变与B转变的C曲线重叠在一起,故合并成一个C曲线。

(a)

(b) 低碳钢下贝氏体形态 a) 超低碳 b) Fe-0.15%C-3.0%Mn

(a)

(b) 中、高碳钢下贝氏体形态 a) 45钢 b) 0.9%C-1.3%Si-1.1%Cr钢

下贝氏体F片与条也是由亚单元组成。亚单元沿一个 平直的边形核,并以约60°的倾斜角向另一边发展,最后 终止在一定位置,形成锯齿状边缘。 下贝氏体F亚结构为位错,密度较高可形成缠结。未 发现孪晶亚结构。 下贝氏体F碳含量远高于平衡碳含量。

(010)θ //(1 1 1)α ,

[103]θ //[011]α 。

§8-6 贝氏体转变、8-7

二. 贝氏体转变机制 溶质原子扩散——贫 化区和富化区的形成 溶质原子贫化区BF以 马氏体方式形核 BF亚单元按照马氏体 位错圈模型长大

预相变

BF形核

BF长大

碳化物析出

碳化物在BF和残余奥 氏体中析出

三. 贝氏体转变热力学

G VGv S VGE Gd

相变驱动力来源于两相自由能差; 相变阻力来源于界面能和弹性应变能; 晶体缺陷的晶格畸变能提供了部分相变驱动 力,特别是对溶质贫化区和富化区的形成,起 到了促进作用。

贝氏体铁素体

碳化物

下贝氏体组低中碳合金钢中,稍高于上贝氏体温 度形成。由条状BF和岛状组织组成,岛状组织为富碳奥氏 体及其转变产物,通常为A+M。

(2)无碳化物贝氏体:低中碳合金钢中,上贝氏体温度 区间形成。晶体形貌与上贝氏体类似,中间为富碳奥氏体。 (3)柱状贝氏体:出现在高碳钢中,BF呈柱状,碳化物 规则排列。 (4)反常贝氏体:出现在过共析钢中,碳化物代替了BF。 (5)准贝氏体:在上、下贝氏体中,残余奥氏体代替了 碳化物。

贝氏体钢——1/2Mo-B系、Mn-Cr-B系、Si-Mn-Mo系

Thanks

贝氏体铁素体

渗碳体

奥氏体晶界

上贝氏体组织示意图

2. 下贝氏体BL

下贝氏体的形貌

在贝氏体相变的低温转变 区形成,大约在350℃以下。

贝氏体铁素体呈透镜片状, 形态与片状马氏体很相似。 但下贝氏体铁素体中的亚结 构为位错,不存在孪晶。片 内存在排列整齐的细小碳化 物。 BF 与 A 的 位 向 关 系 为 K-S 关 系 ,惯 习面为 {110}A 。碳 化物与BF间有确定的位向关 系。

§8-6 贝氏体转变

贝氏体——贝氏体铁素体 和碳化物组成的非层片状 组织。 1920年:美国的Bain 和 Davenport 在钢中发现了 一种非马氏体针状组织, 为了纪念Bain E.C.的工作, 把这种组织命名为贝氏体 (Bainite).

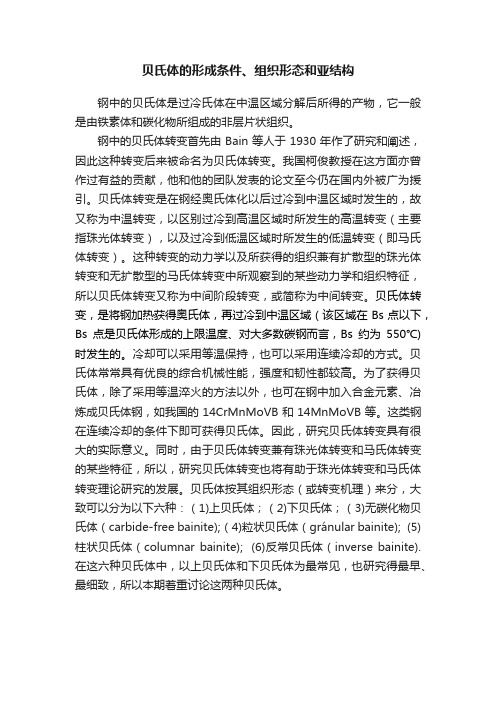

贝氏体的形成条件、组织形态和亚结构

贝氏体的形成条件、组织形态和亚结构钢中的贝氏体是过冷氏体在中温区域分解后所得的产物,它一般是由铁素体和碳化物所组成的非层片状组织。

钢中的贝氏体转变首先由Bain等人于1930年作了研究和阐述,因此这种转变后来被命名为贝氏体转变。

我国柯俊教授在这方面亦曾作过有益的贡献,他和他的团队发表的论文至今仍在国内外被广为援引。

贝氏体转变是在钢经奥氏体化以后过冷到中温区域时发生的,故又称为中温转变,以区别过冷到高温区域时所发生的高温转变(主要指珠光体转变),以及过冷到低温区域时所发生的低温转变(即马氏体转变)。

这种转变的动力学以及所获得的组织兼有扩散型的珠光体转变和无扩散型的马氏体转变中所观察到的某些动力学和组织特征,所以贝氏体转变又称为中间阶段转变,或简称为中间转变。

贝氏体转变,是将钢加热获得奥氏体,再过冷到中温区域(该区域在Bs点以下,Bs点是贝氏体形成的上限温度、对大多数碳钢而言,Bs约为550℃)时发生的。

冷却可以采用等温保持,也可以采用连续冷却的方式。

贝氏体常常具有优良的综合机械性能,强度和韧性都较高。

为了获得贝氏体,除了采用等温淬火的方法以外,也可在钢中加入合金元素、冶炼成贝氏体钢,如我国的14CrMnMoVB和14MnMoVB等。

这类钢在连续冷却的条件下即可获得贝氏体。

因此,研究贝氏体转变具有很大的实际意义。

同时,由于贝氏体转变兼有珠光体转变和马氏体转变的某些特征,所以,研究贝氏体转变也将有助于珠光体转变和马氏体转变理论研究的发展。

贝氏体按其组织形态(或转变机理)来分,大致可以分为以下六种:(1)上贝氏体;(2)下贝氏体;(3)无碳化物贝氏体(carbide-free bainite);(4)粒状贝氏体(gránular bainite); (5)柱状贝氏体(columnar bainite); (6)反常贝氏体(inverse bainite).在这六种贝氏体中,以上贝氏体和下贝氏体为最常见,也研究得最早、最细致,所以本期着重讨论这两种贝氏体。

山东大学 材料学院课件 贝氏体及马氏体转变

1. 常用的两种冷却方式 • 等温冷却 将奥氏体化后的钢由高温快速冷 却到临界温度以下某一温度,保温一段时间 以进行等温转变,然后再冷却到室温。 • 连续冷却 将奥氏体 化后的钢从高温连续 冷却到室温,使奥氏 体在一个温度范围内 发生连续转变。

1 等温 2 连续

奥氏体冷却方式示意图

2. 过冷奥氏体冷却转变的类型 奥氏体必须冷至临界温度以下,处于热力学 不稳定状态,并经过一定孕育期后,才能转 变。这种在临界点以下尚未转变的处于不稳 定状态的奥氏体称为过冷奥氏体。 根据冷却方式的不同,可将过冷奥氏体的转 变分为等温转变和连续冷却转变两种。前者 通过控制转变温度,后者通过控制冷却速度, 来获得不同的转变组织。

F和Fe3C交替形核长 大→ A全变为片层状P

过冷度对P的影响

转变温度越低(即过冷度越大),P的片层越 细,强度、硬度越高,塑性、韧性越好。

共析钢的珠光体转变产物

组织类型

珠光体P 索氏体S 屈氏体T 形成温度 /℃ A1~650 650~600 600~550 层片间距 /um >0.4 0.4~0.2 <0.2 硬度 /HRC 5~25 25~35 35~40

第六章 钢的热处理

第一节 钢的热处理原理

一、钢在加热时的组织转变 二、钢在冷却时的组织转变 第二节 钢常用的热处理工艺 一、钢的退火和正火 二、钢的淬火和回火 三、钢的冷处理 四、时效处理

第三节 其他热处理工艺 一、可控气氛热处理 二、真空热处理 三、形变热处理

四、强韧化处理

五、流动化热处理 六、循环热处理

奥氏体晶粒大小的控制

奥氏体晶粒度直接影响钢在室温下的组织和性能。 奥氏体晶粒细小时,冷却转变产物的组织也细小,其 强度、塑性和韧性都较高。因此,获得细小均匀的奥 氏体晶粒,是保证热处理产品质量的关键之一。 防止奥氏体晶粒粗化的措施 合理制定热处理加热工艺 • 严格控制加热温度 加热温度越高,晶粒长大越快。 • 快速短时加热 细化晶粒的重要手段之一。 冶炼时采用Al脱氧,或钢中加入适量Ti、Zr、V、Nb等 合金元素。

贝氏体转变(六)

过饱和碳 α-Fe竹叶状 Fe3C细片状 竹叶状

B下 =过饱和碳 α-Fe竹叶状 + Fe3C细片状 过饱和碳

4. 粒状贝氏体

(1)形成温度 )

低、中碳及其合金钢在上贝氏体转 中碳及其合金钢在上贝氏体转 变区的上部, 以下。所以, 变区的上部,BS以下。所以,粒状贝 氏体是由无碳化物贝氏体演变而来的 氏体是由无碳化物贝氏体演变而来的 。 是由无碳化物贝氏体

这些富碳奥氏体, 这些富碳奥氏体,如延长等温时 富碳奥氏体 间及进一步降低温度, 间及进一步降低温度,岛状奥氏 有可能分解为珠光体或转变为 珠光体 体有可能分解为珠光体或转变为 马氏体, 马氏体,也有可能保留到室 温 !!!

5.柱状贝氏体 柱状贝氏体

柱状贝氏体的概念是基于贝 柱状贝氏体的概念是基于贝 氏体中铁素体的形态提出的。 氏体中铁素体的形态提出的。 柱状贝氏体中的铁素体呈放 射状, 射状,碳化物沿一定方向分布 排列,与下贝氏体相似。柱状 排列,与下贝氏体相似。 贝氏体不产生表面浮凸。 贝氏体不产生表面浮凸。 产生于高碳及其合金钢中, 产生于高碳及其合金钢中, 在贝氏体转变的较低温度转变 区形成的。 区形成的。

铁素体和渗碳体。 组织:铁素体和渗碳体。 稍低温度时贝氏体的形成化学驱动力增大,碳的扩散能力下降, 原因:稍低温度时贝氏体的形成化学驱动力增大,碳的扩散能力下降, 碳仍能通过奥氏体与铁素体界面由铁素体向奥氏体扩散,扩散不充分, 碳仍能通过奥氏体与铁素体界面由铁素体向奥氏体扩散,扩散不充分,在 铁素体板条间沉淀出渗碳体,得到羽毛状上贝氏体。 铁素体板条间沉淀出渗碳体,得到羽毛状上贝氏体。 上贝氏体的转变速度受碳在奥氏体中扩散控制

过饱和碳α-Fe条状 过饱和碳 羽毛状

Fe3C细条状

B上 =过饱和碳 α-Fe条状 + Fe3C细条状 过饱和碳

第六章 贝氏体转变

扩散性:Fe原子不能扩散,C原子能扩散

晶体学特征:有表面浮凸→转变以切变的方式完成晶格重构

贝氏体中的铁素体以切变形式形成

B转变动力学

������ 目的:为弄清贝氏体转变机制提供线索,同时 为制定与贝氏体转变有关的热处理工艺提供依据。 6.3.1等温转变动力学

B转变时C的扩散

与M不同,B转变的进行依赖于碳原子的扩散。为了在A 中形成低C的F,C必将向A富集,当A的C含量超过Fe3C在A中 的溶解度曲线ES及其延长线时,C又将以Fe3C形式析出,使 A含C量下降。 中碳时,等温开始后,B转变前,A中C含量就发生了明显 变化,表明在A中已出现了局部小范围的低碳区,为形成低碳 的B作好了准备。以后随B转变的进行,A碳含量不断升高。

������

B转变机制

B转变包括B中F的形成与K析出 Hehemann模型 切变理论

Bhadashia模型

台阶扩散理论

(Aaronson,美国冶金学家)

切变理论——Hehemann模型

在贝氏体形成过程,Fe和臵换式原子不发生扩散, 贝氏体铁素体以切变相变方式形核长大,完成面心立方 结构向体心立方结构的点阵改组。 ������ 铁素体长大速度高于碳的扩散速度,导致碳在铁 素体中过饱和。随后多余的碳以碳化物形式从过饱和的 铁素体中析出,或扩散到奥氏体中,再从奥氏体中以碳

的富碳奥氏体中析出。

台阶扩散理论

台阶的水平面为α-γ的半共格界面,界面两侧的α、γ 有一定的位向关系,在半共格界面上存在柏氏矢量与界面 平行的刃形位错;台阶的端面(垂面)为非共格面,其原 子处于较高的能量状态,因此有较高的活动性,易于实现 迁移,使台阶侧向移动,从而导致台阶宽面向前推进。

台阶扩散理论

6.6 等温淬火及其应用

6xiugai贝氏体转变

的γ1和α'都是热力学不稳定的,最终要分解为平衡相α和Fe3C. 以(3)中的切变方式转变,驱动力为180J/mol,而在BS时相变

的阻力在600 J/mol以上, 阻力大于驱动力, 所以至少在贝氏体转变 的上限温度(3)中的方式不可能而以(2)中的γ→α+γ1扩散方式进行 。

观点:贝氏体转变是含过饱和碳的铁素体的切变形成过程

2、扩散机制 20世纪60年代末,美国冶金学家H.I.Aaronson及其合作者 从能量上否定了贝氏体转变的切变可转变温度区间,相变驱 动力不能满足切变所需要的能量水平。他们认为,贝氏体转 变是共析转变的变种。这个学说被我国金属学家徐祖跃及 ronson的学生们所继承,形成“扩散学派”。 观点:贝氏体由铁素体和碳化物组成,二者由奥氏体直接分解

3、转变动力学 由形核与长大完成,等温转变动力学图是C形。

4、扩散性 B相变是A分解(A→α+Fe3C) 、有孕育期和领先相。转变

形成高碳相和低碳相,故有碳原子扩散,但合金元素和铁原子不 扩散或不作长程扩散。B长大和碳化物析出受碳扩散控制。上贝 氏体长大速度取决于碳在A中的扩散,下贝氏体长大速度取决于 碳在F中的扩散。B相变比M相变慢。

1、上贝氏体B上 B上在B转变的较高温度区域内形成,对于中、高碳钢, 此温度 约在350550 ℃区间。组织为(F+碳化物)的二相混合物。 其形态在光镜下为羽毛状 。在电镜下为一束平行的自A晶界 长入晶内的F条。束内F有小位向差,束间有大角度差,F条 与M板条相近。碳化物分布在铁素体条间,随A中含碳量增 高,其形态由粒状向链状甚至杆状发展。

电

金

子

相

显

9.4-贝氏体转变

2、弥散碳化物质点

下贝氏体中碳化物颗粒较小,颗粒数量也较多,所 以碳化物对下贝氏体强度的贡献也较大;而上贝氏体中 碳化物颗粒较粗,且分布在铁素条间,分布极不均匀, 所以上贝氏体的强度要比下贝氏体低得多。

3、其它因素的强化作用

对贝氏体的强化,铁素体晶粒的细化强化和碳化 物的弥散强化是主要的。其它如碳和合金元素的固溶 强化和位错亚结构的强化,也有一定的作用。 综上所述,影响 贝氏体强度的几种因 素都与贝氏体形成温 度有关,并且都随形 成温度降低,作用增 强。所以贝氏体的强 度随形成温度降低而 增强。

贝氏体钢的应用

贝氏体钢是指热轧后空冷能得到全部贝氏体组织,或仅 需正火就可以得到全部贝氏体组织的钢。低碳贝氏体是 在钼钢和硼钢基础上,添加可降低贝氏体转变开始点 Bs的Mn,Cr,Ni等,使贝氏体转变在更低温度下进行, 使强度进一步提高。贝氏体钢具有高的强韧性,与淬回 火钢相比其设备、工艺简单,价格低廉。例如,新型 Mn-B系低碳贝氏体钢已成功用于汽车连杆和叉车货叉。 此外,含钼或中碳 Mn-B贝氏体钢空冷就可以得到贝氏 体组织,抗拉强度高达 1100MPa,与等强度淬火 +回火 组织相比,具有更高的冲击韧性和疲劳强度。

(b) (a) 变形温度对35CrNi5Si钢贝氏体转变的影响 等温处理温度:a) 300℃;b) 350℃ 变形量:曲线1未变形;曲线2~7形变30% 变形温度:2-1000℃,3-800℃,4-600℃, 5-500℃,6-350℃,7-300℃

贝氏体的力学性能

贝氏体的力学性能 决定于其组 织 形态 。但 组 织 和性能 又 受多种因 素 影 响,所 以 对贝氏体 来说在组织 和 性能之间 还 很 难建立 起 定量的关 系 , 仅能定 性 的说明与 两者之间的关系。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

B转变机制

B转变包括B中F的形成与K析出 Hehemann模型 切变理论

贝氏体的冲击韧性

合金组织为单相时,韧性主要决定于晶粒大小,当有

第二相时,韧性还与第二相大小,形状和数量有关。

������ 强度高的下贝氏体的韧性比上贝氏体高,韧脆转变 温度也比较低,这是因为下贝氏体中碳化物比较细小、 弥散造成的。 ������ 随着B形成温度的降低,强度的逐渐增加,韧性并不

降低,反而有所增加-这是B组织力学性能变化的重要

第六章

贝氏体转变

研究贝氏体转变的意义

贝氏体转变是中温转变。

优点: 1)使钢得到良好的综合机械性能 2)减少像一般淬火产生的变形和开裂倾向。 因此,研究贝氏体转变及其应用,对于改善

钢的强韧性,具有重要的意义。

本章主要内容

贝氏体转变的基本特点和规律

转变产物的组织形态,性能及其影响因素等

转变机理(一般性介绍)

4) 应力

拉应力加快B转变。

5) 塑性变形

在较高温度的形变,使B转变变慢; 在较低温度的形变,使B转变加快。

影响B转变动力学的因素

6) 冷却时在不同温度下的停留时间

曲线1:在P与B转变区之间的稳 定区域内的停留会加速随后的转变。 因为析出了K,降低了A稳定性。 曲线2:在B形成温度区域的高温 区停留,形成部分B上后再冷至低温 区,先形成的B会降低B转变速度。 曲线3:先冷至Ms以下形成少量M 或B下再升至较高温度,可使B转变 速度加快。

与一般铁素体相比,无碳B、上B和下B的铁素体的位错 密度都比较高,其中下B中铁素体的位错密度最大,因 此强化效果最明显。

贝氏体的塑性

������

低碳贝氏体的塑性总是高于高碳贝氏体,即

使在相同强度条件下。可以通过降低碳含量来提

高贝氏体的塑性,而通过合金元素的置换固溶强

化来保证强度。

������ 当残余奥氏体主要以薄膜形式存在于贝氏体 铁素体亚单元之间时,延伸率最大

粒状贝氏体

贝氏体的力学性能

贝氏体的力学性能由组织形态决定 上贝氏体的强度较低、韧性较差 下贝氏体不仅强度高,而且韧性也好,表现为 具有较好的综合力学性能,是一种很有应用价值

的组织

贝氏体的力学性能

B的强度的影响因素 1.B的F条或片的粗细-晶粒细化 B晶粒(板条)直径愈小,强度愈高。 强度决定于形成温度,温度愈低,强度愈高。 2.弥散K质点 B下中K颗粒小,颗粒数量多,对B下的贡献大; B上中K颗粒粗,且分布在F条间,分布极不均匀, 所以B上的强度比B下低得多。 3.其它因素的强化作用-固溶强化(程度低于M),位错强

相变动力学

贝氏体力学性能

贝氏体分类

贝氏体组织和性能

贝氏体转变是过冷奥氏体在 “鼻温” 至Ms点范围内进 行的转变,又称为中温转变。 上贝氏体

共析钢上贝氏体大约在550℃(“鼻温” )至350℃之间形成

光学显微镜观察,典型上贝氏体组织形态呈羽毛状

贝氏体是碳化物(渗碳体) 分布在碳过饱和的铁素体基 体上的两相混合物。

特点。

6.2 贝氏体的转变基本特征

转变温度范围:介于P转变与M转变之间-中温转变 转变产物:α 相与K组成的两相混合物(非层状混合组织) 转变过程:形核、长大的过程,需要孕育期,铁素体为领先相 铁素体的成长和碳化物的析出 不完全性:贝氏体等温转变与马氏体一样,也不能进行到终了

扩散性:Fe原子不能扩散,C原子能扩散

低碳合金钢,形成贝氏体铁素体后,渗碳体尚未析出,奥氏体稳定化 当上贝氏体组织中只有贝氏体铁素体和残余奥氏体而不存在碳化物时, 称为无碳化物贝氏体 贝氏体铁素体片条平行排列,片条间是富碳奥氏体或冷却产物

无碳化物贝氏体

贝氏体组织和性能

粒状贝氏体

F(铁素体)基体上分布着孤立的M/A(马氏体/奥氏 体)小岛 形成条件:低碳或中碳合金钢在一定的冷速范围内连 续冷却约在350℃至Ms之间形成 光学显微镜观察,下贝氏体呈黑色针状或竹叶状。针与针之间 呈一定的角度

下贝氏体中的碳化物呈粒状或短条状弥散分布,与铁素体长 轴呈55~600

金相

TEM

贝氏体组织和性能

无碳化物贝氏体

Si、Al等抑制碳化物析出元素延迟碳化物形成

2)合金元素(Me)

除Al、Co外,Me都或多或少地降低B转变速度,同 时使B转变的温度范围下降,从而使P与B的C曲线分

开。

影响B转变动力学的因素

3) A晶粒大小与A化温度

⑴晶粒大小 随A晶粒增大,B转变孕育期增长,转变速度变慢。 这表明A晶界是B形核的优先部位。 ⑵A化温度和时间 随奥氏体化温度升高,时间延长,B转变速度先升后降?

晶体学特征:有表面浮凸→转变以切变的方式完成晶格重构

贝氏体中的铁素体以切变形式形成

B转变动力学

������ 目的:为弄清贝氏体转变机制提供线索,同时为 制定与贝氏体转变有关的热处理工艺提供依据。 6.3.1等温转变动力学

B转变时C的扩散

与M不同,B转变的进行依赖于碳原子的扩散。为了在A 中形成低C的F,C必将向A富集,当A的C含量超过Fe3C在 A中的溶解度曲线ES及其延长线时,C又将以Fe3C形式析出, 使A含C量下降。 中碳时,等温开始后,B转变前,A中C含量就发生了明显 变化,表明在A中已出现了局部小范围的低碳区,为形成低碳 的B作好了准备。以后随B转变的进行,A碳含量不断升高。

������ C为1.18%时,孕育期和转变初期,A中C含量基本不变,随后,C含量显著下 降,因为自奥氏体中析出了碳化物。 ������ C为1.39%时,在孕育期,奥氏体碳含量就有了明显下降,表明自等温一开始 就析出了碳化物。

影响B转变动力学的因素

1)碳含量

随A中C含量的增加,B转变速度下降。因为C含量高, 形成B时需要扩散的C原子量增加。

化(亚结构)

强化机理

固溶强化 C的固溶强化 随着形成温度的降低,贝氏体(包括无碳B、上B和下B) 铁素体中碳的过饱和程度增加,碳的固溶强化的作用也越 来越显著。但与M相比,贝氏体铁素体中的碳含量要低许 多,所以C的固溶强化对强度的贡献要小许多。 合金元素的固溶强化 与碳的固溶强化相比作用小一些。

位错强化