350万吨年催化装置

12Cr5Mo合金钢管道的施工管理

12Cr5Mo合金钢管道的施工管理作者:柳元生来源:《城市建设理论研究》2013年第03期摘要:石油化工装置高温管线经常采用Cr—Mo珠光体耐热钢钢管。

因其使用温度较高, Cr—Mo合金钢的焊接在石油化工装置施工中要求比较严格。

现在对催化装置12Cr5Mo管道的焊接及管配件材料,结合施工管理实践谈几点认识。

关键词:焊接,12Cr5Mo,石油化工,施工管理中图分类号: TU71 文献标识码: A 文章编号:某公司350万吨/年催化裂化装置12Cr5Mo管道共计1935米(DN25—DN550),法兰、弯头、三通、大小头等管件1584件,阀门283只;管道内工艺介质主要是产品油浆、循环油浆、分馏一中油、分馏二中油等,生产操作温度280℃--350℃;管道主要分布在装置总图区、分馏区、吸收稳定区。

该装置工程由某施工单位负责施工,由于该施工单位在12Cr5Mo管道的施工中质量管理不力,到装置工程中交前,经理化检测,共发现106道焊口硬度超标,最高达HB357;包括法兰、三通、弯头、阀门等26个点材料用错。

鉴于12Cr5Mo管道的使用环境、焊接工艺的特殊性等,要确保全装置12Cr5Mo管道材料、焊接万无一失,必须从源头查找原因,采取有针对性的措施。

一、管道的焊接根据《石油化工铬钼耐热钢焊接规程》(SH/T3520—2004)的要求,Cr—Mo钢管线焊接应使用同质焊材焊接。

由于Cr—Mo钢在空气中焊接极易淬硬,所以Cr—Mo钢的焊接必须采取焊前预热、焊后后热及焊后热处理等工艺措施。

该公司350万吨/年催化裂化装置12Cr5Mo管道采用同质焊材焊接,焊材选用H1Cr5Mo氩弧焊封底, R507焊条盖面,焊接工艺参数见表1。

表1:同质焊材焊12Cr5Mo管道工艺参数(1)焊口组对及点焊固定焊口组对形式见图1。

点焊固定的焊接工艺与正式焊接工艺相同,每道焊口四个定位焊点均匀分布,焊点高度不大于壁厚的2/3,焊点长度10~15 mm。

华北地区

一、炼油工业的必要性1.国民经济发展对能源的迫切需要传统观点认为,能源弹性系数应为。

6一。

.7,即国民济增长1%,成品油的供应应增长0.6一0.7%,我国制定国民经济发展规划时,也是依照0.6一。

,7的弹性系数确定成品油产量的。

八届人大一次会议决定,将国民经济增长速度由原定平均每年6%提高到8%一9%,如按9%发展速度考虑,油品消耗系数仍维持0.7,则1995一2000年四大类石油产品需求见表1可见,“九五”期间,仅油品即需增加280。

万吨,要求炼油能力也有相应增长。

天津是华北地区油品的主要供应地,肩负着扩大炼油能力,保证该地区油品供应的重大而艰巨的任务。

2.石化工业发展对原料的迫切需要炼油工业不仅为市场提供优质的汽、煤、柴等成品油,而且为石化工业提供石脑油、轻柴油等主要原料,因此素有“油头”之称。

可以说炼油工业是石化工业赖以生存的基础。

根据中石化总公司的发展规划,1995一2000年我国石化工业将有较大发展,几大石化产品需求详见表2表1和表2结合起来,成品油和石化工业原料需求,1995年需加工原油14500万吨,2000年约需19700万吨。

目前,全国的炼油能力是18000万吨,由于有些能力是在计划经济条件下形成的,布局不合理,受资源、交通等条件限制,一大部分炼油能力根本无法发挥。

因此,“九五”需纯增炼油能力5000万吨左右。

我市目前已有炼油加工能力350万吨/年(不包括大港油田的炼油能力),在建的20万吨聚醋工程投产后,我市炼油能力将达到60。

万吨尽管如此,仍远远满足不了石化工业发展的需要,特别是我市再建一套45(70)万吨乙烯的需要。

据测算,建一套45万吨乙烯需配套建设800万吨左右的炼油能力。

油品市场受运输等条件的制约,历来有其地域性,天津属华北市场。

从华北地区油品市场分析,该地区现有北京、天津、洛阳、石家庄、沧州等几个炼厂,现有原油加工能力2200万吨,详见表3。

因原油供应不足欠炼量,而93年向市场提供成品油约750万,需从东北调入1汕万吨方可基本满足华北地区的油品需求。

进口原油使用权你了解多少

2015年进口原油使用权审批汇总及政策解读2016-01-05导读:2015年12月10日,国家发改委发布公告,批复山东4家民营公司获进口原油使用权。

截至目前,山东省共有9家企业获得进口原油使用权,另外恒源石化、清源石化、无棣鑫岳等3家山东地炼企业已向国家发改委上报申报材料,现等待评估组现场核查。

就全国而言,获得进口原油使用权的地炼企业为11家。

业内人士坦言,国家发改委此举意味着中石油等“三桶油”进口原油使用垄断地位再次弱化。

今天为您揭秘:申请进口原油使用权需要满足哪些条件?为成功申请到原油进口权应做出哪些努力?已获得原油进口权的企业每年进口原油的额度各是多少?1山东东明石化集团有限公司进口原油数量:获准使用进口原油750万吨/年获得原油进口权需做到:•按规定淘汰自有落后炼油装置350万吨/年(200万吨、100万吨、50万吨各1套);•淘汰兼并重组的落后炼油装置250万吨/年;•承诺在山东菏泽建设5000万Nm3 LNG储存设施;企业简介:山东东明石化集团位于山东省菏泽市东明县,东明石化的前身——东明县石油化工厂始建于1987年,1997年组建现公司。

东明石化现有员工6000人,总资产300亿元,原油一次加工能力1500万吨/年,是集原油加工、石油化工、氯碱化工、精细化工、天然气化工及建筑安装、房地产开发、物流运输、热电、成品油(气)销售等为一体的、股权多元化的、特大型石油化工企业集团。

自2007年起连续入围“中国企业500强”,2015年位居第178位,较上年跃升20位;在“2015中国制造业500强”中位居77位,较上年跃升13名;在“中国民营企业500强”中位居26位,较上年跃升4名。

东明石化炼油板块主要包括:“日-东”高速路南部,300万吨/年炼油能力的老厂区、300万吨/年炼油能力的润昌化工厂区及600万吨/年炼油能力的润泽化工厂区,江苏省连云港市赣榆县原油一次加工能力300万吨/年的江苏新海石化有限公司厂区。

催化裂化工艺仿真软件介绍

催化裂化—反再工段实习仿真软件介绍

催化裂化是炼油工业中重要的二次加工过程,是重油轻质化的重要手段。

反应再生部分的主要任务是完成原料油的转化。

一、流程介绍:

350万吨/年重油催化裂化反应再生联合装置,包括反应器、再生器、内取热器、催化剂储罐、能量回收机组部分共五个部分。

本套仿真培训软件包括如下工艺内容:

1、反再系统

2、催化裂化储备及输送系统

3、内取热系统

4、风机系统

二、包含的主要设备

沉降器、再生器、取热器、催化剂罐、汽水分离器、烟气轮机、主风机、增压机等等。

三、主要内容

1、工艺仿真操作:催化裂化装置开停车演练,各种事故情况

下的故障练习。

2、智能评分系统:对学生操作进行客观化考核。

3、教师站:对学生进行统一培训、考核和收集成绩等等。

四、软件的优点

东方仿真通过建立动态数学模型实时模拟催化裂化反再生

真实生产过程的冷态开车、正常操作和正常停车、常见事故处理的现象和过程,再现了一个离线的、能够亲自动手操作的仿DCS操作界面,使老师或学生能够对工艺过程的主要指标进行控制和调节,结合对真实现场的感性认识和理解,从而使生产实习的效果更加理想。

图1仿真培训项目的选择

图2催化裂化反再生系统总图图3催化裂化反应系统DCS图。

大连石化公司350万吨年重油

大连石化公司350万吨/年重油催化裂化装置反再系统改造项目环境影响报告书简本委托单位:中国石油天然气股份有限公司大连石化分公司评价单位:辽宁宇洁环保咨询有限公司二零一六年十二月1建设项目概况项目名称:大连石化公司350万吨/年重油催化裂化装置反再系统改造项目项目性质:改造项目建设单位:中国石油天然气股份有限公司大连石化分公司总投资:本项目总投资9854.2万元建设地点:本次改造项目位于大连石化公司二联合车间四催化装置区,具体位置见图1。

改造后加工能力:本次改造实施后,四催化装置处理量将达到367.5万吨/年(10500t/d)。

改造内容:本次改造范围涉及反应-再生、分馏及余热锅炉系统三个部分,包括新增一台外取热器、重新设计内取热器、改造再生形式,更换管件及管道等。

图1 建设项目地理位置图2评价等级及评价范围1、大气环境本项目NO2的最大地面浓度占标率最大,为27.06%,D10%为1370m,根据大气导则评价等级划分标准,确定本项目大气环境影响评价等级定为二级,大气环境影响评价范围确定为以污染源为中心,以5km为边长的矩形区域。

2、水环境地面水:本次地面水环境影响评价主要对依托厂区内污水处理场处理的可行性进行分析。

地下水:根据《环境影响评价技术导则—地下水环境》(HJ610-2011),本项目地下水环境影响评价工作等级为二级。

3、声环境按照《环境影响评价技术导则——声环境》(HJ/T2. 4-2009)中评价工作等级划分的基本原则,声环境评价等级由项目所在功能区、项目性质、噪声增加值情况以及附近受噪声影响的人口变化情况决定。

本项目在现有厂区内建设,选址位于三类声环境功能区,且项目改造前后噪声级变化很小,由此确定声环境的评价等级为三级。

本次噪声的评价范围为厂界外1m处。

4、风险本项目涉及的危险品主要为“四催化”装置中的油气。

根据《重大危险源识别》(GB18218-2000)判别,以及《导则》(HJ/T169-2004)划分原则,确定本次风险评价等级为一级,评价范围是以危险品储存区为中心的5km半径范围内。

催化裂化装置

催化裂化装置催化裂化是炼油工业重要的二次加工装置,是提高轻质油收率,生产高辛烷值汽油,同时又多产柴油的重要手段,随着重油催化工艺的实现,其地位更加倍增。

作为一项传统的重油加工工艺,催化裂化实现工业化已经有60 年的历史,其总加工能力超过加氢裂化、焦化和减粘裂化之和,是目前最重要的重油轻质化工艺。

虽然曾多次受到加氢裂化工艺的竞争和清洁燃料标准的挑战,但由于催化裂化技术的进步,各种以催化裂化技术为核心的催化裂化“家族工艺”的不断出现,已经将催化裂化转变为“炼油-化工一体化”的主体装置,催化裂化仍然保持了其在石油化工行业中的重要地位。

我国的催化裂化技术与国际先进水平保持同步,进入21 世纪以后,由于我国催化裂化装置在炼厂地位的特殊性,技术发展的势头更猛,目前为止,基本解决了由于产品升级换代给催化裂化工艺带来的各种问题,而且在应对产品质量问题的技术开发过程中,拓宽了催化裂化产品的品种和范围,为确保催化裂化技术在未来石油化工中的核心地位提供了技术保证。

催化裂化装置的工艺原理是在流化状态下的催化剂作用下,重质烃类在480--520 C 及0.2-0.3MPa(a) 的条件下进行反应。

主要包括:1) . 裂解反应:大分子烃类裂解为小分子,环烷烃进行断环或侧链断裂,单环芳烃的烷基侧链断裂。

2) . 异构化反应:正构烷烃变成异构烷烃,带侧链的环烃或烷烃变成环异烷,产品中异构烃含量增加。

3) . 芳构化反应:环己烷脱氢生成芳香烃,烯烃环化脱氢生成芳烃。

4) . 氢转移反应:多环芳烃逐渐缩合成大分子直至焦炭,同时一种氢原子转移到烯烃分子中,使烯烃饱和成烷烃。

催化裂化装置的规模近三十年来逐步发展到350 万吨/年(加工1000 万吨/ 年原油)。

加工的原料为常压蜡油、减压渣油以及蜡油加氢裂化尾油原料主要性质装置由反应再生、分馏、吸收稳定(包括产品精制)、烟气能量回收几个部分组成。

装置主要产品为液化气、汽油、重石脑油和轻柴油,副产部分干气和油浆。

中石化武汉分公司主要生产装置简介

中石化武汉分公司主要生产装置简介中国石油化工股份有限公司武汉分公司(简称武汉分公司),在中国石化集团武汉石油化工厂整体重组改制中于2000年2月28日成立,主要从事石油加工及部分石油化工产品的生产。

武汉分公司属于以生产燃料油为主的石化企业,是中国500家最大工业企业之一,产品质量保证体系通过ISO9002国际质量体系认证。

公司前身为武汉石油化工厂,始建于1971年,扩建于1975年,于1977年投产,目前已开工生产装置19套。

工厂自投产以来,原油加工能力由250万吨/年增加到500万吨/年。

中国石油化工股份有限公司武汉分公司为生产燃料油为主的石化企业。

加工手段齐全,具有较强的深度加工能力,原油一次加工能力可达500万吨/年,主要加工管混油、进口油和海洋油。

主要产品有:汽油(90#、93#、97#),灯用煤油、航空燃料油、柴油(5#、0#、-10#),石脑油、溶剂油、环烷酸、MTBE、专用重油(1#、2#、3#)、180#重油、工业片状硫磺、石油焦、石油液化气、双壁波纹管等15种产品,12种产品获部优、省优,-10#柴油获国家银质奖,所有产品均通过ISO9002国际质量体系认证。

产品行销鄂、湘、川、渝、云、贵等12个省区,工业片状硫磺等部分产品进入国际市场。

各装置主要情况见下表。

一.#常减压装置简介1#常减压装置以加工管输油为主,原设计年生产能力为250万吨,2004年元月通过扩能改造,处理能力达到350万吨/年。

它包括电脱盐装置、蒸馏装置、电化学精制及减粘装置。

主要产品有:石脑油、200#溶剂油、分子筛料、3#航煤、柴油、燃料油。

二.1#催化裂化装置简介催化剂裂化装置为高低并列式提升管催化剂裂化装置,加工原料主要为减压渣油、蜡油等,改造后设计年生产能力为100万吨。

它主要由反再系统、分馏系统、吸收稳定系统、脱硫系统、脱硫醇系统等组成。

主要产品有:干气、液化气、酸性气、90#汽油、轻柴油、油浆。

三.联合装置简介联合装置由2#常压装置、2#催化裂化装置两部分组成。

康吉森公司及产品和市场介绍

NCM 4329

32

DIGITAL INPUT 3501E

DIGITAL INPUT 3501E

DIGITAL OUTPUT 3603B

DIGITAL OUTPUT 3603B

EICM 4119

D

E

F

G

H

I

J

K

L

M

N

O

P

Q

R

S

Triconex产品的具体应用

SIS /ESD安全控制 ITCC /ITGC综合透平压缩机/发电机控制 FGS 火焰和气体监测保护系统 CCRCS,BMS, FSSS等关键控制 其他应用领域 铁路交通控制 半导体

包装运输

7、Site Service (Electrify, concert check, commissioning, SAT)

现场服务(上电、配合联校、开车、SAT)

8、Engineering document deliver

工程文件交付

9、After service—Spare Part, Technical support, Training service, etc.

Triconex 在不同领域的应用

安全控制技术的咨询服务 TMR 系统

TMC控制

危险环境可靠性评估 安全咨询

安全/ESD/危急控制 火灾和有毒气体监测

蒸汽轮机控制 综合透平机组控制

有关TRICONEX的几个名词

TRICONEX TRICON TRIDENT TRISTATION1131 ITCC TS3000 TRI-SEN TMR 关键控制领域领先的公司 三重化冗余容错控制器 三重化冗余容错控制器(小规模) 经过TUV认证的全功能支持软件 集成透平/压缩机控制系统 TRICONEX的ITCC产品 TRICONEX的TMC产品商标 三重模块冗余

TRICON SIS系统在宁夏石化万吨/年催化装置中的应用

TRICON SIS系统在宁夏石化万吨/年催化装置中的应用SIS作为安全仪表系统,越来越多的独立出现在自控安全生产领域。

宁夏石化公司500万吨/年炼油改扩建项目SIS和MCS均采用CONSEN公司TRICON 系统,本文以260万吨/年催化装置为例对TRICON系统硬件和软件配置进行详细的说明。

标签:联锁;SIS;TRICON1 TRICON系统概述安全仪表系统[SIS]是基于TRICON独有的三重化冗余结构[ Triple Modular Redundant(TMR)]实现的,是一种具有高容错能力的可编程逻辑及过程控制技术。

TRICON系统对每个独立的分电路、每个模件和每个功能电路都进行诊断,对操作错误进行检测和报告,所有的故障模件都可以在线进行更换。

TRICON系统的主要特点:①具有高可靠性和安全性,三个完全相同通道的彼此独立地执行控制程序,而且有专门的硬件/软件结构,可对输入/输出进行表决;②可对故障模件进行在线更换;③采用完整的三重化结构,支持多达118块I/O卡件,远程扩展最多可达12km,并有多种通讯卡件可选择;④具有全面的自诊断功能,维护方便。

2 系统结构2.1 系统机柜配置系统机柜的配置是根据装置I/O点的类型、数量及其需实现的功能,并在充分考虑备用通道、系统负荷的基础上计算出的。

催化装置SIS系统设置5个系统机柜,其中4个050柜(DO)、051柜(DI)、052柜(AI)、053柜(系统)位于FCR701,用于接收现场仪表信号,控制现场的电气、仪表设备。

另一个CCR710 002柜,作为远程扩展机架,用于灯屏、辅操台按钮的接收与发送。

2.2 供电系统配置TRICON系统的每个机架都有两个独立的电源模块,以双重冗余方式进行工作,电源模块通过底板给控制器和卡件供电,每个电源模块都可以独立承担机架中所有模件的供电;正常工作时,两个电源模块各占50%负荷。

针对两路电源模块,需要在外部配置两条独立220V AC UPS供电线路。

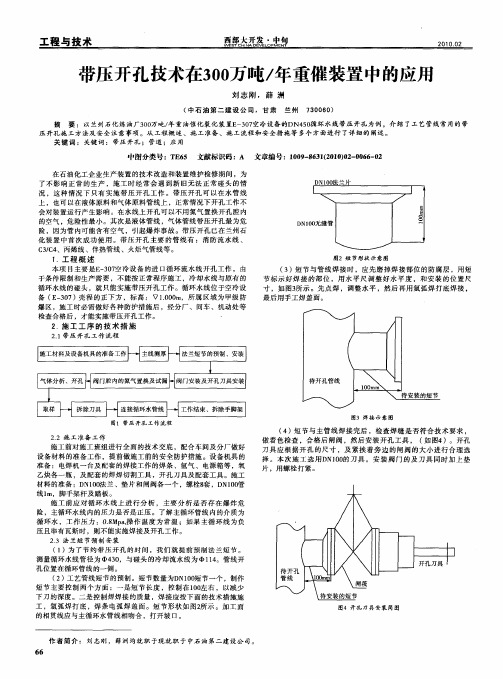

带压开孔技术在300万吨/年重催装置中的应用

2 施 工 工 序 的 技 术 措 施 .

21带压开孔 工作流 程 .

施材及备具准工卜 主测卜法短的制安 工料设机的备作 线厚- 兰节预、 - _ _ 装

I

气分、孔 阀腔的气换试H门装开刀安 体析开H 门内氮置及漏 阀安及孔具装 J 取 H 拆刀 H连循水线 作束拆手架 样 除具 接环管 H工结、除脚

工程 与技 术

西部大开发・

2 O 0 . 12 0

带压开孔技术在3 0 0 万吨/ 年重催装置中的应用

刘志 刚 , 薛 洲

( 中石油 第 二建 设 公 司 ,甘肃 兰 州 7 0 6 ) 3 0 0

摘 要 :以 兰州石化炼 油厂3o O 万吨/ 重油催化 裂化 装置E 37 年 一 0 空冷设备 的DN40 环水 线带压 开孔为例 ,介 绍 了工艺管 线常用 的带 5循 压开孔施 工方 法及安全 注意 事项 。从 工程 概述 、施工 准备 、施工流 程和安 全措施 等 多个方 面进 行 了详 细的 阐述 。 关键 词 :关键 词 :带压 开孔 ;管道 ;应 用 中 图分类 号 :T 6 文献标 识码 :A 文章 编号 :1 0 — 6 12 1)2 06 — 2 E5 0 9 8 3 (0 00 — 0 6 0 在石 油化工 企业 生产装 置 的技术改造 和装 置维 护检修 期 间,为 了不影 响正 常 的生 产 ,施 工 时经 常会 遇 到 新 旧无 法正 常 碰 头的 情 况 ,这 种情 况 下 只有 实施 带 压开 孔 工作 。带 压开 孔可 以在水 管 线 上 ,也 可以在 液体原 料和气 体原 料管线上 ,正常情况 下开孔 工作不 会对装 置运行 产生影 响 。在水线 上开孔 可 以不用氮气 置换 开孔腔 内 的空气 ,危险 性最小 。其次 是液体 管线 ,气体 管线带 压开孔 最为危 险 ,因为管 内可能含 有空气 ,引起 爆炸事 故 。带压开 孔 已在 兰州石 化 装 置 中首 次成 功 使用 。带压 开 孔主 要 的管 线 有 :消 防流 水 线 、 C /4 3C 、丙烯线 、伴热管 线 、火炬 气管线 等 。 1 工 程 概 述 . 本 项 目主要 是E 3 7 一 0 空冷设 备 的进 口循 环流 水线 开孔 工作 ,由 于条件 限制和生产 需要 ,不能按 正 常程序施 工 ,冷却水 线与原 有 的 循 环水线 的碰头 ,就 只能实施 带压开 孔工作 。循 环水线 位于空 冷设 备 ( 一 0 ) 程 的正 下方 ,标 高 : V1 0 m,所 属 区域为 甲级 防 E 37 壳 . 0 0 爆 区 ,施 工时必需 做好各 种防护 措施后 ,经 分厂 、间车 、机动 处等 检查 合格后 ,才能实施 带压开 孔工作 。 t

铂铼催化剂优缺点简介

铂铼催化剂优缺点简介

2016-05-25 12:56来源:内江洛伯尔材料科技有限公司作者:研发部

大连350万吨年催化裂解装置

铂族金属具有优良的催化特性,广泛用于制备多种用途的催化剂,尤其在石油化工催化剂中占有重要地位,广泛用于成环、脱氢、加氢、异构化等一系列石油炼制过程中,近年来,由于引铼形成二元贵金属催化剂使一种或多种碳氢化合物转化反应的催化活性、选择性得到改善,单铂催化剂已被淘汰。

铂铼催化剂主要有以下优点:

①适于低压、高温、低氢油比的苛刻条件,从而有利于重整生成芳烃的化学反应。

②在苛刻条件下操作,稳定性和选择性都较好。

其活性下降的速度只有最好的铂催化剂的1/5,芳烃转化率超过100%,可达130%,而且液体收率和氢气纯度都较高,汽油的辛烷值RON可高达100。

③再生性能好,使用寿命长,一般为单铂催化剂的2~4倍,国外一般可使用5年以上。

铂铼催化剂最突出特点是稳定性和选择性好。

铂铼催化剂不足之处:

①只改进了催化剂的稳定性而没有提高其活性。

②开工时,因催化剂的的加氢裂解性能太强,会放出大量的热,产生超高温现象。

因此,必须掌握好开工技术,防止烧坏催化剂。

长岭分公司炼油二部280万吨/年催化装置烟气轮机蜗壳滑销改造

长岭分公司炼油二部280万吨/年催化装置烟气轮机蜗壳滑销改造针对长岭分公司炼油二部烟气轮机烟气泄漏严重,对烟气泄露原因进行了分析,提出了解决烟气泄漏问题几种方案,并在2017年全厂停工大检修中使用最优化的方案解决了烟气泄漏问题。

拟在下次检修策底解决烟气轮机气封问题。

标签:烟气轮机;气封泄漏;原因分析;检修处理1、概述:3#催化烟汽轮机—主风机组是长岭分公司整个炼油二部最为重要的机组,其中烟汽轮机(以下简称“烟机”)是炼油厂催化裂化装置专用透平,再生烟气中的热能和压力能通过它膨胀做功,转变为机械能,烟机输出的功率用来驱动主风机或电机,从而达到能量转化的目的,此烟机正常运行时,电机基本可以达到不做功状态,能大大的节约能源。

自2014年大检修后,烟机一直有烟气泄漏。

根据2016年3月抢修过程中测量数据为:西侧:1.2mm,东侧:0.30mm。

东侧间隙在标准范围内,而西侧间隙超标;总间隙为1.5mm,超过标准总间隙0.50mm-0.60mm。

从而造成烟机烟气泄漏(泄漏的高温烟气将壳体保温熏黑,现场有浓重的烟气味)。

2、烟机气封(蒸汽封严环)原理:此烟机气封采用的是蜂窝型密封,采用蒸汽密封和空气密封相结合的一种密封形式(通常称“蒸汽封严环”、“空气封严环”),属于迷宫式密封的一种。

特点:无固体接触,毋须润滑,并允许有热膨胀,适应高温、高压、高转速频率的场合,蜂窝密封的原理为:在轴向方向上加设多个蜂窝孔,在蜂窝中通入比介质压力高的气体(一般都为无毒介质),一个蜂窝孔即为一道截流密封,多个蜂窝形成一系列截流间隙与膨胀空腔,被密封介质在通过曲折(不规则)蜂窝密封的间隙时产生节流效应而达到阻漏的目的。

蜂窝式汽封能有效抑制汽流在密封腔中周向流动,在高压差、小间隙密封时,仍能保证机组的稳定运转,从而降低泄漏损失,提高机组效率,而且用蜂窝的网孔可以吸附水滴,从而有效除湿、保护叶片。

先进的金属蜂窝封严结构是实现间隙密封的典型的封严结构之一,烟机气封为两道密封(封严环),靠介质侧为蒸汽封严环,靠大气侧为空气封严环。

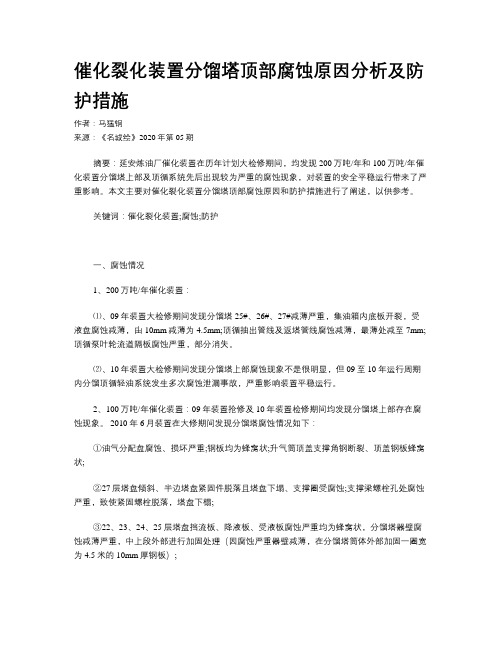

催化裂化装置分馏塔顶部腐蚀原因分析及防护措施

催化裂化装置分馏塔顶部腐蚀原因分析及防护措施作者:马猛钢来源:《名城绘》2020年第05期摘要:延安炼油厂催化装置在历年计划大检修期间,均发现200万吨/年和100万吨/年催化装置分馏塔上部及顶循系统先后出现较为严重的腐蚀现象,对装置的安全平稳运行带来了严重影响。

本文主要对催化裂化装置分馏塔顶部腐蚀原因和防护措施进行了阐述,以供参考。

关键词:催化裂化装置;腐蚀;防护一、腐蚀情况1、200万吨/年催化装置:⑴、09年装置大检修期间发现分馏塔25#、26#、27#减薄严重,集油箱内底板开裂,受液盘腐蚀减薄,由10mm减薄为4.5mm;顶循抽出管线及返塔管线腐蚀减薄,最薄处减至7mm;顶循泵叶轮流道隔板腐蚀严重,部分消失。

⑵、10年装置大检修期间发现分馏塔上部腐蚀现象不是很明显,但09至10年运行周期内分馏顶循轻油系统发生多次腐蚀泄漏事故,严重影响装置平稳运行。

2、100万吨/年催化装置:09年装置抢修及10年装置检修期间均发现分馏塔上部存在腐蚀现象。

2010年6月装置在大修期间发现分馏塔腐蚀情况如下:①油气分配盘腐蚀、损坏严重;钢板均为蜂窝状;升气筒顶盖支撑角钢断裂、顶盖钢板蜂窝状;②27层塔盘倾斜、半边塔盘紧固件脱落且塔盘下塌、支撑圈受腐蚀;支撑梁螺栓孔处腐蚀严重,致使紧固螺栓脱落,塔盘下榻;③22、23、24、25层塔盘挡流板、降液板、受液板腐蚀严重均为蜂窝状,分馏塔器壁腐蚀减薄严重,中上段外部进行加固处理(因腐蚀严重器壁减薄,在分馏塔筒体外部加固一圈宽为4.5米的10mm厚钢板);④21层塔盘挡流板、重柴油抽出液封盘受腐蚀严重;分馏塔19层以上塔盘支撑圈、受液盘、支撑梁、降液板等内构件全部更换为不锈钢。

二、材质情况1、200万吨/年催化装置:分馏塔28至32#塔体材质为20R+405,其余塔体材质为20R;28至32#塔盘材质为405,其余为Q235-B;紧固件材质为1Cr13,受液盘及降液板材质为Q235-A;2、100万吨/年催化装置:分馏塔上部即19#以上塔盘,塔体材质为20R,塔盘在2010年大修期间更换为304,1#至18#为12AlMoV,主梁材质为Q235A,降液板、受液盘等内构件为304;3、40万吨/年催化装置:分馏塔上部塔体材质为15CrMoR,塔盘材质为1Cr18Ni9Ti,塔盘材质为12AlMoV A3F;三、原料性质情况依据2009年延安炼油厂原油分析评价报告,延安炼油厂属于轻质原油;凝点较低,硫含量较低,为0.08%;原油酸值低,为0.03mgKOH/g;原油蜡含量较高,为14.5%。

全国炼化装置规模统计表(三)——河北

截至2016年底,我国炼油能力已达7.5亿吨/年(至2017年9月应该已达到7.73亿吨/年),已占全球炼油总能力的15.5%,居世界第二位。

我国形成了以中石油、中石化为主,中海油、中国化工、中化、中国兵器、地方炼油、外资及煤基油品企业等多元化市场主体的竞争格局。

中石油26家,中石化35家,中海油12家,煤制油15家,其他炼厂(主要为中小型炼厂)100余家。

44河北新启元能源技术开发股份有限公司

成立于2007年10月总占地面积2000余亩,现有员工700余人。

芳烃抽提装置

50万吨/年

汽油精制装置

40万吨/年

石脑油催化重整装置

30万吨/年

异辛烷项目

20万吨/年

液化气芳构化装置

15万吨/年

干气制甲醇装置

10万吨/年

粗苯加氢装置

10万吨/年

蒽油加氢装置

30万吨/年

2016年,全国千万吨级炼厂仍为24座,合计炼油能力3.14亿吨/年,仅占全国的42%。炼厂平均规模中石化743万吨/年,中石油725万吨/年,接近世界平均规模。但众多中小规模炼厂的存在,使全国炼厂的平均规模仅为405万吨/年左右,大大低于世界平均水平754万吨/年。

以下共计统计了全国100多家炼厂的装置及规模数据(包括正运行、在建、筹建、规划中的较大型炼厂)

汽油加氢装置

100万吨/年

异构化装置

吨/年

催化柴油改制装置

100万吨/年

气体分馏及MTBE联合装置

20万吨/年

45河北新欣园能源股份有限公司

成立于2014年6月16日,占地面积1000余亩。公司投资28亿元实施“碳四精细化工一体化项目”建设,该项目采用美国UOP公司专利技术,以碳四资源综合利用为基础,实现碳四能源深加工,在精细化方向上的延伸。

催化裂化装置产品说明

催化裂化装置产品说明一、装置产品分布催化装置主要产品有干气、液态烃、轻燃油、混合芳烃、船燃油、重芳烃、油浆。

具体见表2-1。

表2-1装置产品分布重油提升管芳烃提升管装置总物料平衡wt%kg/h Wt%kg/h kg/h wt%万吨/年干气 3 3750 3.53 1809.135559 4.45 4.45液化石油气18 225017.9 9173.753167425.34 25.34轻燃油41 51250 69.2 35465.003546528.37 28.37船燃油15 18750 7.2 3690.0224417.95 17.95重质船燃油7 8750 0 0.00 8750 7.00 7.00 油浆 6 7500 0 0.00 7500 6.00 6.00焦碳9.5 11875 2.17 1112.131298710.39 10.39损失0.5 625 0 0.00 625 0.50 0.50合计100 125000 100 51250 125000100.0 100气分单元主要产品有丙烯、碳四液化气、乙烷、丙烷。

具体如下:丙烯1.精丙烯纯度≥99.65% (v)2.精丙烯组成(设计值)组份名称流量kg/h 组成w%流量kmol/h组成mol%C3H838 0.35 0.91 0.35C3H610916 99.65 259.37 99.65合计10954 100 260.28 1003.分子量42.094.分子式H H H│││H-C-C=C-H│H5.物化性质相对密度 0.554(0℃液体)1.46(0℃气体)溶点 -185.2℃沸点 -47.7℃闪点 -108℃爆炸极限 2.0 ~11.1%(体积)自燃点 497℃丙烯的常态是无色气体,略带甜味,溶于乙醇和乙醚,微溶于水,化学性质活泼,与空气形成爆炸性混合物。

丙烯属低毒类,有麻醉作用,其特点是麻醉作用的产生和消失迅速,中毒症状主要表现为头昏,乏力甚至意识丧失。

PMT1临时用电方案(最新)

中国石油广西石化1000万吨/炼油工程350万吨/年重油催化裂化装置临时用电施工方案编制:张康审核:夏吉龙批准:刘德顺中国石油天然气第七建设公司钦州项目经理部二○○七年十月八日目录一、工程概述 (1)二、现场临时用电总体布置 (1)三、现场临电布置 (1)3.1 电缆埋设3.2 电箱设置3.3 电箱安装措施3.4 电箱防护棚的搭设标准四、现场施工需用用电设备功率一览表 (2)4.1 土建施工用电设备4.2 焊接、切割、热处理、试压用电设备4.3 防腐、保温、防火施工用电设备4.4 办公室用电设备4.5 总功率计算五、现场用电设备(功率计算) (4)5.1总用电量计算5.2电源选择5.3电流计算5.4漏电开关选择六、施工技术、安全用电防火措施 (5)6.1施工技术要求6.2防雷、接地措施6.3安全防火措施6.4安全用电措施七、现场用电中断急救措施 (7)八、现场电工岗位指责制 (8)附表一:手段用料表附图一:TN-S零线保护系统图附图二:广西石化公司350万吨/年催化裂化装置施工现场临时用电三级配电图附图三:广西石化公司350万吨/年催化裂化装置施工现场平面布置图一、工程概况350万吨/年重油催化裂化装置是广西石化千万吨炼油的核心装置之一,建筑面积155m ×180m=27900m2,施工工期为2007年12月15日至2009年6月30日。

按照《建设工程施工现场供用电安全规范》GB 50194-93、《施工现场临时用电安全技术规范》JGJ46-2005的要求,临时用电设备在5台及5台以上或设备总容量在50KW及50KW 以上者必须编制临时用电施工方案,为确保350万吨/年重油催化裂化装置工程施工的顺利进行特编制此施工方案。

本施工方案仅适用于广西石化350万吨/年重油催化裂化装置现场施工用电。

二、现场临时用电总体布置现场布置见附图三。

三、现场临电布置3.1 电缆的埋设3.1.1 根据施工平面布置、施工平面特点及现场实际情况,区域内的所有电缆均为埋地敷设。

催化热裂解装置简介

在提升管底部采用新型预提升加速段 设计

c)为了使进料段催化剂与原料油均匀混合,在本次设计中 提升管下部设置了新型预提升加速段。预提升段底部通入 预提升蒸汽(干气),蒸汽通过提升管底部的“莲蓬头” 式喷头和分布环喷入到提升管底部,适当加速催化剂,使 得催化剂分布均匀和维持良好的流化状态。在加速段催化 剂相是中等密度的。中等催化剂密度促使进料液滴更容易 向催化剂物流渗透,增加了进料的汽化。

采用技术

催化裂解装置工艺路线反应部分采用中国石化股份有限公 司石油化工科学研究院(以下简称石科院)开发的以重质 烃为原料、以丙烯为主要目的产品、副产轻芳烃的催化裂 解(Deep Catalytic Cracking,简称DCC)技术,催化剂 为与DCC工艺配套设计的专用分子筛催化剂;再生部分采 用烧焦罐+床层的完全再生技术;能量回收机组采用烟机 —风机—电机的三机组。 烟气脱氮系统采用SCR脱硝技术。再生烟气脱硫除尘部分 选用湿法洗涤脱硫除尘技术。净化烟气自烟气洗涤塔顶至 低温烟囱,最终由低温烟囱排出。含盐污水自烟气洗涤塔 底至污水处理单元(PTU),经澄清、氧化、过滤处理后 ,泥浆装袋填埋,净化污水送至污水处理厂进一步处理。

4) 再生烟气脱硫脱氮除尘部分

烟气脱氮系统采用SCR脱硝技术。再生烟气脱硫除尘部分选用湿法洗涤脱硫除尘技术。 a)烟气脱氮部分 烟气脱氮系统采用SCR脱硝技术。烟气进入余热锅炉,经余热锅炉蒸汽过热段和第一 蒸发段,烟气温度降至约340℃后进入SCR反应器入口烟道,在入口烟道前段注入氨气和 空气的混合气,经星型混合器和烟道导流板混合均匀后进入SCR反应器。烟气在SCR反 应器内自上而下流动,与SCR反应器内的催化剂充分接触,将烟气中的NOx还原成氮气 和水。反应后的烟气进入余热锅炉的第二蒸发段和省煤器段继续回收烟气的显热。 为避免烟气中夹带的催化剂细分沉积在SCR催化剂上,堵塞SCR催化剂反应空隙,在 SCR反应器中设置了两层中压蒸汽吹灰器,需要定期对SCR催化剂床层进行吹扫。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

公用工程安排

•

•

• • • • • •

开工燃料油、封油(柴油):从1202-80-SO20610-2B5S1收柴油线进入V-206。 火炬气:排放1202-850-FG-50103-2C3S2R放空 油气至火炬 含硫污水: 从80-SOW-20305-3C3S2R(HWT.30) 含硫污水出装置 燃料气:从1202-200-FG-30109-2B4S1燃料气管 线进装置 新鲜水:从0202-200-FW-00501新鲜水总管引进 循环水:从0202-1300-CW-00301循环冷水线引 进装置, 从0202-1300-HW-00301循环热水线出装置 除盐水:从1202-300-DSW-20701-2B3S1(H.30) 进装置

• • • • • • • • •

热媒水:从600-HWR-61107-2B3S1(H.60)热水管线进 从600-HWR-61101-2B3S1(H.60)热水管线出装置 0.6MP氮气:从50-N2-50107-2B4S1氮气总管引进 机组气封氮气:从50-N2-50107/1-2B4S1氮气总管引进 1.8MPa氮气:从50-N2-50107/2氮气总管引进 臭氧: 进装置管好待定 净化风:从0202-250-IA-00101净化风管线进装置 非净化风:从0202-200-PA-00201非净化风管线进装置 1.0MPa蒸汽:从400-LS-60401-3B2S1 1.0Mpa蒸汽至自装 置外 • 3.5MPa蒸汽:从450-MS-60601-5H1S1R 3.5Mpa蒸汽至自 装置外

2

3 4 5 6 7 8 9 10 11 12

循环水

凝结水 除盐水 污水 电力 1.0MPa蒸汽 3.5MPa蒸汽 燃料气 净化压缩空气 非净化压缩空气 氮气

t/t

t/t t/t t/t kWh/t t/t t/t m3n/t m3n/t m3n/t m3n/t

15.511

0 0.749 0.031 5.874 -0.034 -0.44 8.19 8.101 2.794 0.151

压力平衡

待生线路

推动力

1 2 3 4 合计 阻力 1 2 3 4 5 6 合计 再生器顶压 稀相静压 二密相静压 大孔分布板静压 一密相静压 待生分配器 待生滑阀压降 R101顶压(绝) 稀相静压 汽提段静压 待生斜管静压 0.36 0.0002 0.0688 0.064 0.493 0.39 0.0016 0.0158 0.005 0.0113 0.005 0.0643 0.493

• • • • •

• 使用MIP专用催化剂情况下,汽油馏分的烯 烃体积分数小于18%,丙烯产率大于8%,同 时,保持较高的汽油辛烷值。这在常规FCC 模式下是难以实现的

再生线路 推动力 1 R102顶压 稀相静压 二密相静压 再生斜管静压 合计 阻力 R101顶压(绝) 粗旋压降 提升管总压降 再生滑阀压降 合计 0.36 0.0099 0.062 0.0451 0.477 0.39 0.00169 0.0084 0.077 0.47709

主要工艺流程

1. 2. 3. 4. 5. 6. 反应再生系统 分馏系统 吸收稳定系统 主风和烟气能量回收系统 余热锅炉系统 气压机系统

0.90 0.30 995.1 0.02 0.02 0.02 0.03

0.92 0.35 2589.2 0.02 0.02 0.02 0.04

0.97 0.45 6669.8 17.97 90.01 12.24 102.25

0.90 0.15 575.0 0.03 0.01 0.01 0.02

~0.942 0.30 2500 ≯6 ~7 ~6 ≯13

热量平衡

空气湿含量e1 0.0119 烟气SOX,ppm 477.00

干空气百分比w%

98.82

主风Nm3/hr

434400

烟气出口温度℃(修正值)

690.00

主风入口℃

210.00

进料量 t/hr

416.00

密相温度℃

710.00

烟气O2,v%

3.50

热损失率%

5.00

烟气CO,v%

0.00

再生器顶部压力(表)kPa

t/h

t/h t/h t/h kWh/h t/h t/h m3n/h m3n/h m3n/h m3n/h

6249.5

0 301.8 12.6 2366.9 -13.8 -177.3 3300 3264 1125.6 60.84

MJ/t

MJ/t MJ/t MJ/t MJ/kWh MJ/t MJ/t MJ/m3n MJ/m3n MJ/m3n MJ/m3n

290.00

烟气CO2,v%

13.20

二再稀相温度℃

690.00

比热计算

N2比热Kcal/KgK

0.2527

O2比热 Kcal/KgK

0.2288

CO比热 Kcal/KgK

0.2675

CO2比热 Kcal/KgK

0.3437

H2O比热 Kcal/KgK

0.4684

主风比热Kcal/K05 10.89 3182 3684 29.31 1.59 1.17 6.28

64.99

0 72.13 1.44 63.97 -108.98 -1621.11 240.06 12.88 3.27 0.95

1.55

0.0000 1.73 0.03 1.53 -2.61 -38.78 5.74 0.31 0.08 0.02

III催化裂化装置

装置简介

• 装置设计规模:350*104 t/a,操作弹性:60%-110%。 • 装置的运转时数为每年8400小时,装置运转周期达到3年 以上1修。 • 反应部分采用石油化工科学研究院的MIP专利技术,再生 部分采用洛阳石油化工工程公司的快速床+湍流床烟气串 联再生专利技术。 • 催化裂化装置由反应再生系统、主风机组及烟气能量回收 系统、增压机组、分馏及吸收稳定系统、气压机组、余热 回收系统。 • 催化装置设计进料为10.22%的Ⅱ常减压轻蜡油、2.92%的 Ⅱ常减压重蜡油、6.64%Ⅱ常减压减压渣油、35.12%加氢 蜡油及45.10%加氢重油组成。

13

14 15 16

焦炭

低温热回收 原料油带入热 顶循给气分装置供热 合计

t/t

0.085

t/h

MJ/h MJ/h MJ/h

34.25

-64854 52559 -35801

MJ/t

39775

3380.88

-160.96 130.45 -88.86 1991.28

80.88

-3.85 3.12 -2.13 47.64

装置物料平衡

设计值

序号

一 1 2 3 4 5

物料名称

原料 II蒸馏轻蜡油 II蒸馏重蜡油 II蒸馏减压渣油 加氢蜡油 加氢重油 合计

wt%

kg/h

104t/a

备注

10.22 2.92 6.64 35.12 45.1 100

41179 11762 26750 141512 181714 402917

34.59 9.88 22.47 118.87 152.64 338.45

二 1 2 3 4 5 6 7

产品 干气 液化石油气 汽油 柴油 油浆 焦炭 损失 合计 3 17.2 41.5 25 4.5 8.5 0.3 100 12088 69302 167210 100729 18131 34248 1209 402917 10.15 58.21 140.46 84.61 15.23 28.77 1.02 338.45

装置设计能耗

消耗量 序 号 1 1 新鲜水 项目 单位消耗 单位 2 3 t/t 耗量 4 0.026 小时消耗 单位 5 t/h 耗量 6 10.6 燃料低热值 能耗指标 单位 7 MJ/t 耗量 8 6.28 9 0.17 10.00 0.0041 或 单位能耗MJ/t 单位能耗 Kg/t标油

~0.93 0.26 ~1809 3.91 ~9.14 ~3.52 12.66

产品流向

• • • • • • 干气 液态烃 稳定汽油 柴油 油浆 酸性水 IV硫磺干气脱硫 IV硫磺液态烃脱硫 汽油脱硫醇 柴油加氢 罐区 污水汽提

公用工程

项目 电 1.0MPa蒸汽 3.5MPa蒸汽 新鲜水 循环水 除盐水 净化空气 非净化空气 氮气 燃料气 单位 kW.h/h t/h t/h t/h t/h t/h m3n/min m3n/min m3n/h m3n/h 消耗量 1988.2 -13.8 -177.3 10.6 6249.3 301.4 54.4 18.76 60.84 3330 输出 输出 备注

流程方框图

催化剂循环流化

气压机

反应油气

干气出装置

原料

反再系统

主 风 烟 气

分馏

吸收稳定

LPG去气分

稳定汽油出装置

主风机 烟机能量回收

回炼油 油浆回炼

柴油出装置

油浆出装置

余热锅炉

烟囱

汽提段

二反循环

二密相 外取热 外循环管 二反

一反

烧焦罐

MIP工艺简介

• •

1)将催化裂化反应过程分成两个反应区 。 2)第一反应区以一次裂化反应为主,采用较高的反应强度,即较高的反应 温度和较大的剂油比,裂解较重的原料油并生产较多的烯烃,反应(停留) 时间短。 3)第二反应区主要增加氢转移反应和异构化反应,抑制二次裂化反应,采 用较低的反应温度和较长的反应(停留)时间。 4)第二反应区需要适宜的空层空速,需外引一部分待生平衡剂循环。 5)MIP工艺较常规FCC反应热降低,两器系统过剩热量大。 6)回炼组份(回炼油+油浆)少或没有,汽油回炼量小,或不回炼汽油。 7)轻柴油密度增大,十六烷值偏低 ;油浆质量变差。