丁苯橡胶装置聚合反应器工艺的设计说明

年产5万吨丁苯橡胶装置聚合工段工艺设计

年产5万吨丁苯橡胶装置聚合工段工艺设计材料科学与工程学院课程设计年产5万吨丁苯橡胶装置聚合工段工艺设计An annual output of 50000 tons of styrene butadiene rubber device polymerization section process design吉林化工学院Jilin Institute of Chemical Technology摘要本设计是以丁二烯和苯乙烯为原料,年产5万吨丁苯橡胶的工艺设计。

通过比较目前丁苯橡胶的聚合生产方法,最后确定以低温乳液聚合法作为聚合的工艺生产方法。

在设计过程中,根据设计任务书的要求,进行了较为详细的物料恒算和能量恒算,对设备进行了工艺计算和选型,同时对聚丁苯橡胶生产过程中的安全注意事项及“三废”治理作了相关说明。

综合上述工艺计算和设计结果,绘制出了主要设备图。

关键词: 丁苯橡胶乳液聚合工艺设计丁二烯苯乙烯AbstractThe design is based on butadiene and styrene as raw materials, with an annual output of 50000tons of SBR process design. By comparing with the present SBR polymerization production method, we make a decision to treat emulsion polymerization at low temperature as polymerization production method at last. In the design process, in accordance with the requirements of the mission design, a more detailed material balance and energy balance, equipment for the calculation and selection process, at the same time on styrene butadiene rubber production in the process of attention to safety issues and the "three wastes" management should be made a note. Drawing the main equipment according to the process design and calculation results。

丁苯橡胶聚合工艺设计书说明书

丁苯橡胶聚合工艺设计书说明书第1篇设计说明书第1章绪论1.1 设计依据、指导思想1.1.1 设计依据主要设计依据是吉林化工学院下发的“年产6.5万吨丁苯橡胶装置聚合工段的工艺设计”本科生毕业设计任务书。

1.1.2 指导思想本设计的指导思想是:(1)利用传统乳液聚合生产技术,确保产品质量高,生产过程安全;(2)生产过程尽量采用自动控制,机械化操作;(3)对于易燃易爆场所,设计采用可靠的控制,报警消防设施;(4)设计采用技术成熟完善的传统乳液聚合方法,达到环保的要求,对生产过程中的化学污水的排放要经过处理,以保证环保要求;(5)厂房、车间、设备布置要严格按土建标准,以保证生产和正常进行及操作人员的安全。

1.2 设计地区的自然条件本设计的丁苯橡胶车间拟建在吉林市江北吉化有机合成厂院内。

设计地区自然条件如下:土壤最大冻土深度:1.8米土壤设计冻土深度:1.7米全年主导风向:西南风夏季主导风向:东南风年平均风速:3.4米/秒地震裂度:7度年平均降雨量:668.4毫米日最大降雨量:119.3毫米平均气压:745.66mmH 最高气温:36.6℃最低气温:-38℃平均相对温度:71%最大降雪量:420毫米水温:15℃第2章工艺论证2.1 工艺原理丁苯橡胶是1,3-丁二烯和苯乙烯的共聚物,是一种最通用的橡胶品种,它是按自由基反应机理于乳液中合成的。

其反应方程式为:2.2 生产方法论证丁苯橡胶的生产包括溶聚和乳聚两种工艺。

溶聚丁苯橡胶具有低的滚动阻力,又具有很高的抗湿滑性与耐磨性,其滚动阻力比乳聚丁苯橡胶减少20%一30%,抗湿滑性优于顺丁橡胶,耐磨性能也很好,是全天候轮胎的最合适胶料。

近几年国际上溶聚丁苯橡胶的消费是一直处于上升趋势。

西欧和日本溶聚丁苯橡胶所占总丁苯橡胶消费量的比例为31%左右,一些公司正计划扩大溶聚丁苯橡胶生产能力或新建装置。

1992年以来,溶聚丁苯橡胶的产量呈递增趋势。

据有关资料报道,1992年至2000年西欧、美国、日本三地区SSBR平均年增长率为5.9%,而SBR平均年增长率约为1.2%0 1995年,拜耳公司决定停止其在ESBR方面的投资,Hill,的ESBR停产。

丁苯橡胶装置生产工艺流程解析

03 .

凝聚和分离

Coagulation and separation

凝聚过程

丁苯橡胶装置

Styrene butadiene rubber device

生产工艺流程

Production process flow

凝聚过程

Coagulation process

凝聚过程是物质从混乱到有 序的转化过程,也是自然界

聚合反应条件控制

丁苯橡胶装置生产工艺流程解析 聚合反应条件控制是丁苯橡胶装置生产的关键环节。以下是聚合反应条件控制的几个主要方面: 1. 聚合反应温度控制 聚合反应温度是影响橡胶分子量及分子量分布的重要因素。温度过低会导致反应速率缓慢,影响生产效率;温度 过高则可能导致凝胶化,严重影响产品质量。因此,需要精确控制聚合反应温度,以确保生产效率和产品质量的 稳定。 2. 聚合反应压力控制 聚合反应压力也是影响橡胶分子量及分子量分布的重要因素。 压力过低可能导致凝胶化,影响产品质量;压力过高则可能导致设备损坏,增加能耗。因此,需要精确控制聚合 反应压力,以确保生产效率和产品质量的稳定。 3. 聚合反应时间控制 聚合反应时间也是影响橡胶分子量及分子量分布的重要因素。 时间过短可能导致反应不充分,影响产品质量;时间过长则可能导致凝胶化,影响生产效率。因此,需要精确控 制聚合反应时间,以确保产品质量的稳定和生产效率的提高。 4. 聚合反应物料配比控制 聚合反应物料配比也是影响橡胶分子量及分子量分布的重要因素。 物料配比不合理可能导致凝胶化,影响产品质量;物料配比过高则可能导致生产效率降低,增加能耗。因此,需 要精确控制聚合反应物料配比,以确保产品质量的稳定和生产效率的提高。

04 .

产品后处理

Product post-processing

丁苯橡胶聚合反应釜.

高分子材料课程设计学院:装备制造学院班级:复材1102姓名:梁笑微学号:110690208指导老师:白咏梅日期:2014.1.6目录一、有关设计的产品和原料概述.................................... - 3 -1.1设计题目.................................................... - 3 - 1.2丁苯橡胶的概述.............................................. - 3 - 1.3丁苯橡胶的原料和助剂........................................ - 3 - 1.4低温乳液聚合的生产原理...................................... - 4 - 1.4.1 聚合原理................................................. - 4 -1.4.2低温乳液聚合生产丁苯橡胶工艺条件.......................... - 5 -二、丁苯橡胶的生产工艺流程...................................... - 6 -三、设计介绍................................................... - 6 -3.1设计题目.................................................... - 6 -3.2 设计参数和技术特性指标..................................... - 7 -四、夹套式反应釜总体结构........................................ - 7 -4.1 罐体几何尺寸计算........................................... - 8 - 4.1.1 确定筒体内径............................................. - 8 - 4.1.2确定釜体封头尺寸.......................................... - 8 -4.1.3 釜体实际容积............................................. - 8 -五、反应釜传热装置.............................................. - 8 -六、搅拌装置设置................................................ - 8 -七、反应装置的传动装置设计..................................... - 13 -7.1电动机的选择............................................... - 14 - 7.2、减速器的选择 (14)7.3轴封的选择................................................. - 16 -八、反应装置的附件选型以及尺寸设计............................ - 18 -8.1 管法兰尺寸的设计........................................... - 18 - 8.2釜体法兰联接结构的设计..................................... - 19 - 8.2.1 法兰的设计............................................... - 19 - 8.2.2 密封面形式的选型......................................... - 20 - 8.2.3 垫片的设计............................................... - 20 - 8.2.4 螺栓、螺母和垫圈的尺寸规格............................... - 20 - 8.3人孔的选用................................................. - 21 - 结束语......................................................... - 22 -一、有关设计的产品和原料概述1.1设计题目丁苯橡胶聚合反应釜的设计1.2丁苯橡胶的概述丁苯橡胶是丁二烯与苯乙烯经共聚合得到的弹性体。

丁苯橡胶聚合反应釜的制造技术

丁苯橡胶聚合反应釜的制造技术赵乃梁;王正方【摘要】对丁苯橡胶装置聚合反应釜的制造难点进行了分析.对反应釜壳体的成形方法、复合钢板的焊接、封头与壳体的连接、冷却管组的成形与管束的分布形式等进行了深入的研究,解决了反应釜内件的组装难题,并对反应釜体内部进行了抛光.总结了聚合反应釜的制造经验,提高了产品质量和经济效益,可以为同类设备的制造提供参考.【期刊名称】《化工装备技术》【年(卷),期】2014(035)004【总页数】3页(P57-59)【关键词】聚合反应釜;冷却管组;抛光;丁苯橡胶;焊接【作者】赵乃梁;王正方【作者单位】山东齐鲁石化机械制造有限公司;淄博职业学院【正文语种】中文【中图分类】TQ050.6丁苯橡胶聚合反应釜是某石化公司丁苯橡胶装置技术改造的核心设备,其内部结构复杂。

在生产过程中反应釜内的物料为丁二烯和苯乙烯,具有粘着性强、易挂壁、易堵罐等特点,故釜体的内表面要求十分光滑,表面粗糙度Ra≤0.2 μm。

釜体内有10组冷却管束,在釜体内均匀布置,用于增加传热面积。

聚合反应釜带有搅拌装置,和冷却管束相辅相成。

冷却管束做成可以拆卸的结构,以便于清洗,提高传热效果。

聚合釜制造的技术条件要求高,制造工艺复杂。

聚合反应釜主要由壳体和内部的冷却管组两部分组成,壳体材料为20R+0Cr18Ni9复合板,结构尺寸Ø3000 mm×(12+3)mm×11 280 mm,下封头壁厚为12+3 mm,上封头壁厚为18+3 mm,整个聚合釜由四根HP350×350型钢支撑在基础上。

聚合反应釜的结构如图1所示,主要设计、制造参数如表1所示。

聚合反应釜的壳体为复合钢板,为避免物料粘附,壳体内表面及接触物料的部件表面均需进行抛光处理。

冷却管组固定在壳体内部。

根据设备结构特点及技术特性要求,必须合理安排各部件组装、焊接、探伤、抛光、水压试验及气密试验的顺序。

因此,釜体和冷却管组的制造、组装以及釜体内部抛光处理是聚合釜制造的难点重点。

年产10万吨丁苯橡胶聚合工段工艺的设计说明

河南城建学院毕业设计年产10 万吨丁苯橡胶装置聚合工段工艺设计Annual production capacity of 75,000 polymerization styrene-butadiene plant process design section学生学号学生姓名专业班级指导教师联合指导教师完成日期tons rubber摘要本设计为年产7.5 万吨乳聚丁苯橡胶装置聚合工段工艺设计,在文献调研和现场调研的基础上,进行了丁苯橡胶生产方法及工艺的论证,确定了以丁二烯、苯乙烯为单体,采用氧化还原体系为引发剂,歧化松香酸甲皂为乳化剂,配合其他助剂进行低温乳液共聚合的生产工艺。

在掌握各种物料的基本性质、聚合机理、聚合方法、工艺流程以及国内外的发展现状的基础上,进行聚合工段的物料衡算、热量衡算、设备选型计算,并对丁苯橡胶车间进行了技术经济分析。

在此基础上绘制出丁苯橡胶工艺流程图、设备布置图、管道布置图,编制了设计说明书.关键词:丁苯橡胶; 乳液聚合; 生产工艺AbstractThe design for the 65,000 tons annual production capacity ofpolystyrene-butadiene rubber emulsion polymerization plant process design section, in the literature research and field research on the basis of a styrene-butadiene rubber production methods and technology demonstration to determine a butadiene, styrene for the monomer, the redox initiator system, a disproportionation rosin acid soap as emulsifier, in conjunction with other additives for low-temperature emulsion copolymerization of the production process. In the grasp of the basic properties of various materials, polymerization mechanism, polymerization methods, the development process and the status quo at homea nd abroad based on the section of polymeric material balance, heat balance, calculation of equipment selection, and styrene-butadiene rubber plant techno-economic analysis carried out. On this basis SBR process to map out plans, equipment layout, piping layout, the preparation of the design specification and calculation of the book.Key Words:Emulsion; styrene-butadiene rubber ;production technology目录摘要 .......................................................................................Abstract ........................................................................... I第1 章第一篇绪论 (3)1.1设计依据、指导思想. (3)1.1.1设计依据. (3)1.1.2指导思想. (3)1.2厂址的选择. (3)1.3设计地区的自然条件. (3)1.4产品方案及生产规模. (4)1.5车间布置、岗位人员配制. (4)1.6节能与环境保护. (4)1.6.1节能. (4)1.6.2环境保护. (5)1.7厂区的安全防护. (5)1.7.1有毒害物质的防护. (5)1.7.2安全防火. (5)1.7.3厂房的防爆. (5)第2 章工艺论证 (6)2.1工艺原理. (6)第3 章工艺设计 (7)3.1工艺流程叙述. (7)3.1.1岗位管理范围. (7)3.1.2岗位操作任务. (7)3.2生产原理及工艺流程. (8)3.2.1生产原理. (8)3.2.2工艺流程叙述. (8)3.3原料产品规格及公用工程条件. (10)3.3.1原料的技术条件. (10)3.3.2公用工程条件. (12)3.4工艺过程主要控制指标. (13)3.4.1丁二烯(BD)净化 (13)3.4.2聚合. (13)第二篇设计计算书 (15)第4 章设计计算说明书 (15)4.1物料衡算. (15)4.1.1进料计算. (16)4.1.2新鲜进料. (16)4.1.3出料计算. (17)4.1.4配方的计算. (18)4.1.5总物料衡算表. (19)第5 章聚合工段热量衡算 (19)5.1冷却显热. (20)5.2聚合热. (20)5.3聚合釜的搅拌热. (22)5.4大气给热. (22)5.5氨用量计算. (24)第6 章反应器和搅拌桨的选择 (25)6.1反应釜的选型. (25)6.1.1聚合釜直径和高度的计算. (26)6.2聚合釜搅拌装置的计算. (26)6.2.1计算桨叶直径. (26)6.2.2搅拌功率P的计算 (28)6.2.3聚合釜传热的计算. (28)第7 章泵的设计 (29)7.1.1管内流速的计算. (29)7.1.2直管阻力和局部阻力的计算. (31)7.1.3理论压头的计算. (31)7.1.4泵的选型. (32)第8 章换热器的设计 (32)8.1 热负荷的计算. (33)8.2计算管程压降及给热系数α i . (34)8.3计算壳程压降及给热系数α 0 . (34)8.4计算传热面积. (36)结论 (37)参考文献 (38)致谢 (39)第1 章第一篇绪论1.1设计依据、指导思想1.1.1设计依据吉林化工学院下发的毕业设计(论文)任务书1.1.2指导思想本设计的指导思想是:由国内外丁苯橡胶生产技术的对比可知,而国内丁苯橡胶80%以上采用乳液聚合方法,所以本设计采用技术成熟完善的传统乳液聚合方法,利用传统乳液聚合生产技术,确保产品质量高,生产过程安全。

低温乳液丁苯橡胶聚合装置设计说明书

年份

1991 1992 1993 1994 1995

表 1.1 我国 SBR 与 BR 的消耗量及相对比例

消耗量/万吨

SBR

BR

SBR/BR

17.0

12.8

1.32

20.0

15.2

1.31

19.0

16.0

1.18

20.0

19.0

1.05

29.5

26.0

1.13

乳液丁苯橡胶综合性能较均衡,具有强度高,耐热老化和抗湿滑性能好等优点。顺丁橡胶具 有高弹性、低生热、耐磨和耐低温等特性。乳液丁苯橡胶和顺丁橡胶在轮胎和各类橡胶制品中均 获得了广泛的应用。但是从橡胶制品用胶的合理结构出发,乳液丁苯橡胶与顺丁橡胶的比例是宏

第四章 工艺计算 …………………………………………………………………24 1.设计任务 ……………………………………………………………………24 2.设计条件 ……………………………………………………………………24 3.物料衡算 ……………………………………………………………………24 3.1 单体进料量 …………………………………………………………25 3.2 软水进料量 …………………………………………………………25 3.3 乳化剂进料量 ………………………………………………………25

第五章 结论 ………………………………………………………………………39

致谢 …………………………………………………………………………………41 参考文献 ……………………………………………………………………………42

附录: 附录 A:表 A.1 丁二烯与苯乙烯物性 表 A.2 以内径为公称直径的椭圆封头尺寸 表 A.3 筒体的容积、面积及质量 表 A.4 搅拌容器的设计压力 图 B.1 功率数 KN 与雷诺数 Re 的关系

(塑料橡胶材料)万吨丁苯橡胶毕业设计 品质

(塑料橡胶材料)万吨丁苯橡胶毕业设计品质年产3万吨丁苯橡胶装置聚合工段工艺设计- II -摘要本设计为年产3万吨乳液聚合丁苯橡胶装置工艺设计,以聚合工段为设计的主要对象。

丁二烯和苯乙烯为主要聚合单体,松香酸钾皂、硫酸亚铁、叔十二碳硫醇、过氧化氢对锰烷等为助剂,采用低温乳液聚合法连续生产工艺合成丁苯橡胶。

丁苯橡胶具有优异的物理性能和良好的加工性能,在工业生产和日常生活中应用广泛。

本设计在掌握丁苯橡胶合成原理、聚合方法、工艺流程以及国内外的发展现状的基础上,进行了聚合工段的物料衡算、热量衡算、主要设备选型计算及简单的技术经济分析,以及绘制带控制点的工艺流程图、设备布置图、管道布置图,编写了设计说明书和设计计算书。

关键词:丁苯橡胶;乳液聚合;工艺设计;丁二烯;苯乙烯年产3万吨丁苯橡胶装置聚合工段工艺设计AbstractThis design for the annual output of 30000 tons of emulsion polymerization of styrene butadiene rubber plant process design based on polymerization section design of the main object. Butadiene and styrene as the main monomer, rosin potassium soap, ferrous sulfate, uncle twelve carbon mercaptan and hydrogen peroxide as additives on manganese alkanes, etc, the continuous production process using emulsion polymerization at low temperature synthesis of styrene-butadiene rubber. Styrene butadiene rubber has excellent physical properties and good processability, has been widely applied in industrial production and daily life. This design in mastery of styrene-butadiene rubber synthesis principle, polymerization method, technological process and the development situation at home and abroad, on the basis of the aggregation process of material balance, heat balance and major equipment selection calculation and simple technical and economic analysis, and draw the control points of process flow diagram, equipment layout, piping layout, writing the design specification and design calculation.Key Words:Butadiene-styrene rubber;Emulsion polymerization;Process design;Butadiene;Styrene- II -目录摘要 (I)Abstract (II)第一篇设计说明书 (1)2. 绪论 (2)2.1. 设计依据、指导思想 (2)2.1.1. 设计依据 (2)2.1.2. 指导思想 (2)2.2. 设计地区的自然条件 (2)2.3. 厂址的选择 (2)2.4. 产品方案及生产规模 (3)2.5. 车间布置与岗位人员配制 (3)2.6. 节能与环境保护 (3)2.6.1. 节能 (3)2.6.2. 环境保护 (4)2.7. 安全生产 (4)2.7.1. 安全特点 (4)2.7.2. 消防设施 (4)2.7.3. 灭火程序 (4)3. 工艺论证 (5)3.1. 工艺原理 (5)3.2. 生产方法论证 (5)4. 工艺设计 (7)4.1. 工厂的分配和布置 (7)4.2. 工艺流程简图 (7)4.3. 橡胶聚合车间工艺流程叙述 (7)4.3.1. 本岗位管理范围 (9)4.3.2. 本岗位操作任务 (9)4.4. 生产原理及工艺流程 (9)4.4.1. 生产原理 (9)4.4.2. 工艺流程 (9)年产3万吨丁苯橡胶装置聚合工段工艺设计4.4.2.1. .单体及化学品溶液接收 (9)4.4.2.2. 聚合 (11)4.5. 原料产品规格及公用工程条件 (12)4.5.1. 原料的技术条件 (12)4.5.2. 公用工程条件 (13)4.6. 工艺过程主要控制指标 (14)4.6.1. 丁二烯(BD)净化 (14)4.6.2. 聚合 (14)4.6.2.1. 集合进料流量控制精度 (14)4.6.2.2. 进料流量校正时间间隔 (15)4.6.2.3. 聚合温度 (15)4.6.2.4. 聚合压力 (15)4.6.2.5. 转化率 (15)4.6.2.6. 门尼粘度 (15)4.6.2.7. 反应停留时间 (16)4.6.2.8. 结合苯乙烯的量 (16)第二篇设计计算书 (17)第1 章基础数据 (18)1.1 已知基础数据: (18)1.2 计算原则 (20)第2 章物料衡算 (21)2.1 进料计算 (21)2.1.1. 混合丁二烯和苯乙烯进料 (21)2.1.2. 新鲜丁二烯和苯乙烯进料 (21)2.1.3. 辅助物料计算 (22)2.1.4. 聚合工段进料表 (24)2.2 聚合工段出料计算 (25)第3 章聚合工段热量衡算 (26)3.1 聚合热 (26)3.2 冷却显热 (27)3.3 搅拌热 (28)3.4 大气吸热(略) (28)3.5 热量统计 (28)- II -3.6 所需氨的量的计算 (29)3.7 聚合过程中的能量统计 (30)第4 章反应器和搅拌桨的选择 (32)4.1 反应釜的选型 (32)4.2 罐体尺寸确定 (33)4.2.1. 筒体高径比 (33)4.2.2. 初步计算筒体直径 (33)4.2.3. 聚合釜壁厚的计算 (34)4.3 搅拌器的计算 (34)4.3.1. 搅拌器初步选型 (34)4.3.2. 搅拌功率 (35)4.4 传热的计算 (35)4.4.1. 换热器的选择 (35)4.4.2. 换热面积的计算 (38)4.4.3. 换热器的选择 (39)第5 章管道直径与储罐的计算 (40)5.1 管道直径的计算 (40)5.2 容器型式的选择 (41)5.2.1. 丁二烯缓冲罐V—303的选型 (41)5.2.2. 苯乙烯缓冲槽V—304的选型 (42)第6 章换热器的设计型计算 (43)6.1 基本条件 (43)6.2 丁二烯换热器E—301的设计 (44)6.2.1. 初选 (45)6.2.2. 计算管程压降及给热系数αi (46)6.2.3. 计算壳程压降及给热系数α0 (47)6.2.4. 计算传热面积 (48)6. 泵的设计型计算 (50)7.1 泵P—304的设计 (50)7.1.1. 简图 (50)7.1.2. 条件依据 (50)7.1.3. 管内流体的流速 (50)7.1.4. 直管阻力和局部阻力的计算 (51)年产3万吨丁苯橡胶装置聚合工段工艺设计7.2 泵的选型 (51)7.2.1. 泵的选择 (51)7.2.2. 泵的效率的计算 (51)结论 (53)参考文献 (54)附录主要符号说明 (55)致谢 (56)- IV -第一篇设计说明书年产3万吨丁苯橡胶装置聚合工段工艺设计2.绪论2.1.设计依据、指导思想2.1.1.设计依据主要设计依据有:《吉林化工学院毕业设计任务书》;及《化工工艺设计手册》、《化学工程手册》、《化学工艺设计施工图内容和深度统一规定》和吉林化公司有机合成厂丁苯橡胶车间生产装置进行本设计。

年产1万吨丁苯橡胶工艺设计

高分子合成工艺学设计说明书年产1万吨低温乳液丁苯橡胶的生产工艺流程设计院、部:材料与化学工程学院学生姓名:***指导教师:*** 职称**专业:高分子材料与工程班级:高本1002班完成时间:2013年06月14日摘要丁苯橡胶是丁二烯与苯乙烯的共聚物,由于其价格低廉,综合性能良好,成为现今应用的最为广泛的橡胶品种。

本设计为以丁二烯和苯乙烯为原料,年产1万吨丁苯橡胶的工艺设计。

通过比较目前丁苯橡胶的聚合生产方法,最后确定以低温乳液聚合法作为聚合的工艺生产方法。

在设计过程中,根据设计任务书的要求,进行了较为详细的物料恒算和能量恒算,对聚合釜进行了工艺计算和选型,计算得到的聚合釜釜径为2400mm高为8000mm 采用布鲁马金式搅拌器和内冷件直管式换热器。

综合上述工艺计算和设计结果,绘制出了工艺流程图、主要设备图。

同时对聚丁苯橡胶生产过程中的安全注意事项及“三废”治理作了相关说明。

关键词:丁苯橡胶;低温乳液聚合;工艺设计;聚合釜AbstractStyrene-butadiene rubber is a copolymer of butadiene and styrene. In recent years, the Styrene-butadiene rubber is wildly used in everywhere for its low price and good property. This design is process design based on butadiene and styrene as raw materials, with an annual output of 10,000tons of SBR. By comparing with the present SBR polymerization production method, we make a decision to treat emulsion polymerization at low temperature as polymerization production method at last. In the design process, in accordance with the requirements of the mission design, I finished a more detailed material balance and energy balance.Through the process calculation and selection, I finally finished my design of polymerizer. The diameter of it is 2400mm and the height of it is 8000mm. I choose Brumagin-type impeller as impeller of the polymerizer. As to heatexchanger, I finally choose straight tube-type heatexchanger as the inner cooler of it.According to the above process calculation and design results, I draw the process flow diagram and main equipment. At the same time, I explained the security considerations of the process of production and the treatment of the "three wastes".Key words:styrene-butadiene rubber; low temperature emulsion polymerization; process design; polymerizer目录摘要 (I)Abstract (II)1. 概述 (1)1.1丁苯橡胶的橡胶的发展历史 (1)1.2未来的发展前景 (2)1.3丁苯橡胶的分类 (3)1.4丁苯橡胶的结构、性能和用途 (4)1.4.1丁苯橡胶的结构 (4)1.4.2丁苯橡胶的性能 (4)1.4.3丁苯橡胶的用途 (5)1.5丁苯橡胶的生产技术 (5)1.5.1乳液聚合(ESBR) (5)1.5.2溶液聚合(SSBR) (6)2. 低温乳液聚合丁苯橡胶工艺设计 (8)2.1低温乳液聚合丁苯橡胶的条件 (8)2.1.1分散介质 (8)2.1.2单体纯度 (8)2.1.3聚合温度 (8)2.1.4转化率与聚合时间 (8)2.2丁苯橡胶生产工艺流程简介 (8)2.2.1原料准备过程 (8)2.2.2聚合过程 (9)2.2.3分离过程 (9)2.2.4后处理工段 (9)2.2.5工艺流程简图 (10)2.3工艺流程图......................................... 错误!未定义书签。

丁苯橡胶装置聚合反应器工艺

每小时产量:

每小时消耗的烃含量:

丁二烯与苯乙烯的总量

F1 f1

方注r聚fr121f程:率、12r11组C、r2f—12瞬、2 f转1间ff1f化1单、f率r2体f22f,组—22—成丁丁,二二— 烯烯、 物FF起料苯11 始平乙mf组均烯110 M成的组m1(,1C1竞成Mm。C12 )Mf

合反应器工艺设计

表1 主要原料指标

原料

指标

丁二烯纯度

99.3%

苯乙烯纯度

99.6%

烃中苯乙烯含量

23.5%

混合苯乙烯纯度

94%

混合丁二烯纯度

表2 产品指标

产品

指标

气提胶乳中结合 苯乙烯含量

残留苯乙烯

最终胶乳

尾气中的丁二烯 含量

滗析器中的残留 苯乙烯

门尼粘度

伸长率

22.5~25.4%

废气 废NaOH

水 废水

废水

防填 老充 剂油

成品

图1 低温乳液聚合生产丁苯橡胶工艺过程

典型配方

年产量:

X 万吨

烃含量:

92%

单体回收单元损率: 0.2%

丁二烯的竞聚率 r1=1.4,瞬间摩 尔分率 F1=0.84

年工作日: 7800小时

转化率:

60%

后处理单元损率: 0.6%

苯乙烯的竞聚率 r2=0.44

聚合配方 (质量百分含量,净含量/100份单体)

1. 乳化剂:松香酸钾皂 水

2. 电解质:磷酸

4.62 176.072 0.231

氢氧化钾 水 乙二胺四乙酸四钠盐 间次甲基二萘磺酸钠

0.396 2.06

0.03 0.13

3. 活化剂:硫酸亚铁 乙二胺四乙酸四钠盐 水

丁苯橡胶装置低温乳液聚合反应影响因素及控制方法

3111 聚合反应简介丁苯橡胶装置采用低温乳液聚合法,世界上约90%的乳聚丁苯橡胶是用此法生产。

该方法引发剂、活化剂使用效率高、聚合反应温度低、凝胶含量少,能生产出大分子量、机械性能较好的橡胶。

由于聚合反应工艺复杂、使用助剂种类多,一旦出现波动对橡胶产品质量以及后续单元的正常生产有较大影响,因此提前控制和调整聚合反应相当重要。

2 聚合反应影响因素聚合反应主要是通过分析最终胶乳的总固物含量(TSC)和脱气胶乳的门尼(MV)以及结合苯乙烯来进行反应控制和调整的。

胶乳结合苯乙烯一般控制在22.5~24.5之间。

影响聚合反应的因素如下:(1)单体配比。

聚合反应丁二烯与苯乙烯的比例一般是72/28,单体比例变化影响聚合反应加成,从而改变胶乳的TSC以及结合苯乙烯含量。

(2)单体纯度。

丁二烯和苯乙烯的纯度对聚合反应有较大影响,要尤其要注意丁二烯以及苯乙烯在单体储存单元的掺混质量,以及丁二烯和苯乙烯在聚合单元的进料带水情况,如果单体纯度低或者进料带水都会造成反应低的后果。

(3)各助剂质量和加料水平。

歧化松香酸钾皂和脂肪酸皂质量直接影响乳化剂的质量好坏,而乳化剂为聚合反应提供场所,因此其TSC、pH值、除氧剂量对反应有很大影响。

另外氧化还原体系(氧化剂和活化剂)帮助反应引发聚合,其质量和加料水平直接影响反应高低从而影响胶乳TSC和门尼是否合格。

调节剂质量及加料水平直接影响胶乳的相对分子质量(门尼)。

(4)聚合反应温度和压力。

控制好聚合釜温度和压力是重中之重。

正常生产时,首釜温度控制在7℃其他几釜控制在5.5℃,聚合系统压力一般控制在0.18-0.22Mpa之间,当超过0.6Mpa时聚合反应联锁停止进料。

(5)聚合反应时间。

聚合反应的反应时间长短影响聚合转化率、TSC、门尼,通常通过切釜改变停留时间来调节反应时间,或者改变置换塔终止剂加料点改变反应时间。

(6)丁二烯中TBC含量、乳化剂中除氧剂含量、氨系统漏氨、密封油系统漏油。

丁苯橡胶聚合反应器设计

表2 产品指标

产品 指标

气提胶乳中结合 苯乙烯含量

残留苯乙烯 最终胶乳

22.5~25.4%

0.1% 20.5~23.5%

尾气中的丁二烯 含量

椭圆底、 盖

40m3

38.35m3

3200mm

40mm

800mm

3800mm

6200mm

18mm

8623Kg

2. 电解质:磷酸,氢氧化钾,水,乙二胺四乙酸四钠盐,间次甲基 二萘磺酸钠

3. 活化剂 (ACT):硫酸亚铁,乙二胺四乙酸四钠盐,水,甲醛次硫

酸钠 4. 保险粉:水,连二亚硫酸钠 5. 调节剂 (MOD):叔十二碳硫醇 6. 氧化剂 (OXT):过氧化氢对烷 7. 终止剂 (S.S):二甲基二硫代氨基甲酸钠,水,亚硝酸钠,SDS 8. 缓冲剂:稀磷酸,水

典型配方

年产量: 年工作日: 烃含量: 转化率: 30000+400X 吨 (X为学号) 7800小时 92% 60%

单体回收单元损率: 0.2%

后处理单元损率: 0.6%

丁二烯的竞聚率 r1=1.4,瞬间摩尔分率 F1=0.84 苯乙烯的竞聚率 r2=0.44

Байду номын сангаас

表1 主要原料指标

06044典型配方schoolmaterialsengineeringjilininstitutechemicaltechnology原料指标丁二烯纯度993苯乙烯纯度996烃中苯乙烯含量235混合苯乙烯纯度94混合丁二烯纯度93纯碱流量丁二烯流量11主要原料指标产品指标气提胶乳中结合苯乙烯含量225254残留苯乙烯01最终胶乳205235尾气中的丁二烯含量20苯乙烯006门尼粘度4658伸长率480产品指标schoolmaterialsengineeringjilininstitutechemicaltechnology乳化剂

丁苯橡胶聚合工艺设计书说明书

化工与材料工程学院毕业设计年产3.5万吨丁苯橡胶装置工艺设计Annual production capacity of 35,000 tons polymerization styrene-butadiene rubber plant process design section学生学号08150107学生姓名冯红专业班级材化0801指导教师张钰工程师联合指导教师张钰讲师完成日期2011.12.12吉林化工学院Jilin Institute of Chemical Technology化工与材料工程学院毕业设计摘要本设计为年产6.5万吨乳聚丁苯橡胶装置工艺设计,以聚合工段为工艺设计的主要对象。

对丁苯橡胶的生产方法和生产工艺进行了系统的论证。

本设计以丁二烯和苯乙烯为主要聚合单体,以松香酸钾皂、硫酸亚铁、叔十二碳硫醇、过氧化氢对锰烷等为助剂,采用低温乳液聚合法连续生产工艺合成丁苯橡胶。

并进行了聚合工段的物料衡算、热量衡算和主要设备的计算和选型,进行了简单的技术经济分析。

用AutoCAD绘制了工艺管道及仪表流程图两张、设备平面布置图一张和管道平面布置图一张,手工绘制了管道平面布置图一张,并编制了设计说明书和计算书。

关键词丁苯橡胶乳液聚合工艺设计丁二烯苯乙烯化工与材料工程学院毕业设计化工与材料工程学院毕业设计第1篇设计说明书第1章绪论1.1 设计依据、指导思想1.1.1 设计依据主要设计依据是吉林化工学院下发的“年产6.5万吨丁苯橡胶装置聚合工段的工艺设计”本科生毕业设计任务书。

1.1.2 指导思想本设计的指导思想是:(1)利用传统乳液聚合生产技术,确保产品质量高,生产过程安全;(2)生产过程尽量采用自动控制,机械化操作;(3)对于易燃易爆场所,设计采用可靠的控制,报警消防设施;(4)设计采用技术成熟完善的传统乳液聚合方法,达到环保的要求,对生产过程中的化学污水的排放要经过处理,以保证环保要求;(5)厂房、车间、设备布置要严格按土建标准,以保证生产和正常进行及操作人员的安全。

丁苯橡胶装置聚合反应器工艺设计

2.0%

0.06%

46~58 480%

表3 聚合配方 (质量百分含量,净含量/100份单体)

原料及辅助条件 叔十烷基硫醇

水 歧化松香酸钢 过氧化氢对孟烷

硫酸亚铁 雕白粉 EDTA 磷酸钠 聚合温度,℃ 转化率,% 聚合时间,h

配方 0.16 195 4.62 0.06-0.12 0.01 0.04-0.10 0.01-0.025 0.24-0.45 5-7℃ 60 7-10

每小时产量:

每小时消耗的烃含量:

丁二烯与苯乙烯的总量

方程组

F1

r1

r1 f12 f1 f 2 f12 2 f1 f r2

f22

f1 f2 1

F1

f10 (1 C) f1 C

m1

F1

m1

M1

M1 m2

M2

注:C—转化率,—丁二烯起始组成,r1、r2、f1、f2—丁二烯、 苯乙烯的竞聚率、瞬间单体组成,—物料平均组成。

平均

表4 密度 密度(kg/m3)

869 928 899

温度(oC) 9.7 5.5

X t/a丁苯橡胶装置聚合反应器工艺设计

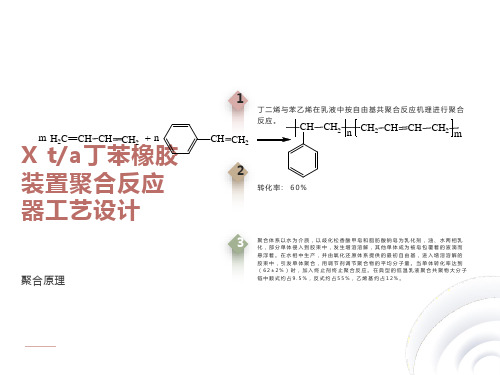

聚合原理

丁二烯与苯乙烯在乳液中按自由基共聚合反应机理进行聚合反应。

m H2C CH CH CH2 + n

CH CH2

CH CH2 n CH2 CH CH CH2 m

转化率: 60%

聚合体系以水为介质,以歧化松香酸甲皂和脂肪酸钠皂为乳化剂,油、 水两相乳化,部分单体侵入到胶束中,发生增溶溶解,其他单体成为被 皂包覆着的液滴而悬浮着。在水相中生产,并由氧化还原体系提供的最 初自由基,进入增溶溶解的胶束中,引发单体聚合,用调节剂调节聚合 物的平均分子量。当单体转化率达到(62±2%)时,加入终止剂终止聚 合反应。在典型的低温乳液聚合共聚物大分子链中顺式约占9.5%,反式 约占55%,乙烯基约占12%。

溶液丁苯橡胶聚合工艺设计

最早生产的溶液丁苯橡胶,其玻璃化温度低(Tg为-70℃左右),乙烯基结构 含量只有10%-13%,分子量分布窄且呈单峰分布,虽然其耐磨性和耐寒性比乳液丁苯橡胶好,但粘着性能与加工性能稍差。作为轮胎用胶没有表现出明显的优越 性。70年代中期,石油危机使汽车的节能成为突出的问题。汽车的耗能中很大一部分用于克服轮胎的滚动阻力,小汽车总能耗的20%用于克服轮胎的滚动阻力。而轮胎滚动阻力的将近40%产生于轮胎的胎面。虽然轮胎的滚动阻力可以通过改进轮胎结构设计和改变胶料配方等手段得到改善,但是降低轮胎滚动阻力最根本的 途径还是改善基础胶的性能,加之国外对轮胎在高速行驶下的安全和舒适性的要求 也越来越高。因此,开发既有低滚动阻力又有高抗湿滑性和耐磨性的新型胎面用合成橡胶成为国外合成橡胶生产者的研究开发重点。由于锂系催化剂制备的合成橡胶,特别是溶液丁苯橡胶生产灵活性大,聚合物结构与性能易调节,便于通过高分 子设计手段开发具有特殊性能的合成橡胶新品种,因而成为开发新型轮胎胎面用胶 的重点目标。

Keywords:S-SBR,anionpolymerization,polymerizationmechanismintermittent polymerization,polymerizationkettle

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表4 密度 密度(kg/m3)

869 928 899

温度(oC) 9.7 5.5

School of Chemical and Materials Engineering

Jilin Institute of Chemical Technology

追求人生的美好!

我们的共同目标!

School of Chemical and Materials Engineering

Jilin Institute of Chemical Technology

废气 废NaOH

水 废水

废水

防填 老充 剂油

成品

图1 低温乳液聚合生产丁苯橡胶工艺过程

School of Chemical and Materials Engineering

School of Chemical and Materials Engineering

Jilin Institute of Chemical Technology

1. 热量衡算

表3 聚合釜的进出口温度

项目

指标

第1釜

10oC~7oC

第2釜

7oC~5oC

第3釜至第末釜

5oC~5oC

项目 第1反应器入口 第2反应器入口

School of Chemical and Materials Engineering

Jilin Institute of Chemical Technology

表1 主要原料指标

原料

指标

丁二烯纯度

99.3%

苯乙烯纯度

99.6%

烃中苯乙烯含量

23.5%

混合苯乙烯纯度

94%

混合丁二烯纯度

93%

纯碱流量/丁二烯

4. 保险粉:水 连二亚硫酸钠

5. 调节剂:叔十二碳硫醇 6. 氧化剂:过氧化氢对烷 7. 终止剂:二甲基二硫代氨基甲酸钠

水 亚硝酸钠 SDS 8. 缓冲剂:稀磷酸 水

School of Chemical and Materials Engineering

0.54 0.04 0.158 0.86 0.11 4.966 0.036 0.15 0.023 0.035

Jilin Institute of Chemical Technology

表3 聚合配方 (质量百分含量,净含量/100份单体)

原料及辅助条件 叔十烷基硫醇

水 歧化松香酸钢 过氧化氢对孟烷

硫酸亚铁 雕白粉 EDTA 磷酸钠 聚合温度,℃ 转化率,% 聚合时间,h

配方 0.16 195 4.62 0.06-0.12 0.01 0.04-0.10 0.01-0.025 0.24-0.45 5-7℃ 60 7-10

School of Chemical and Materials Engineering

Jilin Institute of Chemical Technology

热量衡算

(1)

(2)

聚

合

(5)

(3)

系

统

(4)

热量输入 (1) 冷却显热;(2) 聚合热;(3) 搅拌热;(4) 大气供热。 热量输出 (5) 氨冷带走的热量。

School of Chemical and Materials Engineering

Jilin Institute of Chemical Technology

聚合配方 (质量百分含量,净含量/100份单体)

1. 乳化剂:松香酸钾皂

4.62

水

176.072

2. 电解质:磷酸

0.231

氢氧化钾

0.396

Jilin Institute of Chemical Technology

典型配方

年产量:

X 万吨

年工作日: 7800小时

烃含量:

92%

转化率:

60%

单体回收单元损率: 0.2%

后处理单元损率: 0.6%

丁二烯的竞聚率 r1=1.4,瞬间摩尔分率 F1=0.84 苯乙烯的竞聚率 r2=0.44

Jilin Institute of Chemical Technology

纯丁二烯的进料量 纯苯乙烯的进料量 丁二烯的混合进料量 苯乙烯的混合进料量 新鲜BD的进料量

已知新鲜BD浓度为99.3%,回收BD浓度为90%,混合为93% 新鲜ST的进料量

已知新鲜ST浓度为99.6%,回收ST浓度为90%,混合为94%

School of Chemical and Materials Engineering

Jilin Institute of Chemical Technology

个人题目: (0702班 1-10号): 30000t/a丁苯橡胶装置聚合反应器工艺设计 (0702班 11-20号): 35000t/a丁苯橡胶装置聚合反应器工艺设计 (0702班 21-30号): 40000t/a丁苯橡胶装置聚合反应器工艺设计 (0702班 31-41号): 45000t/a丁苯橡胶装置聚合反应器工艺设计

Jilin Institute of Chemical Technology

9. 聚合温度: 5-7℃

10. 转化率:60% 11. 聚合时间:8 h

School of Chemical and Materials Engineering

Jilin Institute of Chemical Technology

X t/a丁苯橡胶装置聚合反应器工艺设计

聚合原理

丁二烯与苯乙烯在乳液中按自由基共聚合反应机理进行聚合反应。

m H2C CH CH CH2 + n

CH CH2

CH CH2 n CH2 CH CH CH2 m

转化率: 60%

聚合体系以水为介质,以歧化松香酸甲皂和脂肪酸钠皂为乳化剂,油、 水两相乳化,部分单体侵入到胶束中,发生增溶溶解,其他单体成为被 皂包覆着的液滴而悬浮着。在水相中生产,并由氧化还原体系提供的最 初自由基,进入增溶溶解的胶束中,引发单体聚合,用调节剂调节聚合 物的平均分子量。当单体转化率达到(62±2%)时,加入终止剂终止聚 合反应。在典型的低温乳液聚合共聚物大分子链中顺式约占9.5%,反式 约占55%,乙烯基约占12%。

School of Chemical and Materials Engineeringechnology

辅助物料的计算: 1、乳化剂:松香酸钾皂,水 2、电解质:磷酸,氢氧化钾,水,乙二胺四乙酸四钠盐,间次甲 基二萘磺酸钠 3、活化剂:硫酸亚铁,乙二胺四乙酸四钠盐,水,甲醛次硫酸钠 4、保险粉:水,连二亚硫酸钠 5、调节剂:叔十二碳硫醇 6、氧化剂:过氧化氢对烷 7、终止剂:二甲基二硫代氨基甲酸钠,水,亚硝酸钠,SDS 8、缓冲剂:稀磷酸,水

水

2.06

乙二胺四乙酸四钠盐

0.03

间次甲基二萘磺酸钠

0.13

3. 活化剂:硫酸亚铁

0.01

乙二胺四乙酸四钠盐

0.025

水

11.25

甲醛次硫酸钠

0.04

School of Chemical and Materials Engineering

Jilin Institute of Chemical Technology

方程组

F1

r1

r1 f12 f1 f 2 f12 2 f1 f r2

f22

f1 f2 1

F1

f10 (1 C) f1 C

m1

F1

m1

M1

M1 m2

M2

注:C—转化率,—丁二烯起始组成,r1、r2、f1、f2—丁二烯、 苯乙烯的竞聚率、瞬间单体组成,—物料平均组成。

School of Chemical and Materials Engineering

1/1

流量

表2 产品指标

产品

指标

气提胶乳中结合 苯乙烯含量

残留苯乙烯

最终胶乳

尾气中的丁二烯 含量

滗析器中的残留 苯乙烯

门尼粘度

伸长率

22.5~25.4%

0.1% 20.5~23.5%

2.0%

0.06%

46~58 480%

School of Chemical and Materials Engineering

(1) 未反应丁二烯;(2) 未反应苯乙烯;(3)聚合胶乳 ;(4) 废液。

School of Chemical and Materials Engineering

Jilin Institute of Chemical Technology

每小时产量:

每小时消耗的烃含量:

丁二烯与苯乙烯的总量

School of Chemical and Materials Engineering

Jilin Institute of Chemical Technology

低温乳液聚合生产丁苯橡胶工艺过程

用计量泵将规定数量的相对分子质量调节剂叔十烷基硫醇与苯乙 烯在管路中混合溶解,再在管路中与处理好的丁二烯混合。然后与 乳化剂混合液(乳化剂、去离子水、脱氧剂等)等在管路中混合后 进入冷却器,冷却至10℃。在与活化剂溶液(还原剂、螯合剂等) 混合,从第一个釜的底部进入聚合系统,氧化剂直接从第一个釜的 底部直接进入。聚合系统由5台聚合釜组成,采用串联操作方式。 当聚合当到规定转化率后,在终止釜前加入终止剂终止反应。聚合 反应的终点主要根据门尼粘度和单体转化率来控制,转化率是根据 取样测定固体含量来计算,门尼粘度是根据产品指标要求实际取样 测定来确定。虽然生产中转化率控制在60%左右,但当所测定的门 尼粘度达到规定指标要求,而转化率未达到要求时,也就加终止剂 终止反应,以确保产物门尼合格。

物料衡算

(1)