某款摩托车车架断裂分析

机车车轴断裂失效分析_徐罗平

0 简介

2004 年 4 月初 ,某铁路局机车第六位轮对车轴 发生断裂 。断裂位置在轴身中部 。该机车新造出厂 服役才 6 个月 ,车轴断裂时的总走行里程约 81 000 km 。

车轴材料为 J Z45 号优质碳素钢 ,加工工艺流程 为 :冶炼 →铸 、轧 →锻造 →正火热处理 →超探 (力学 性能检查) →粗加工 →质量检查 →精加工 →外观检 查 →磁粉探伤检查 。技术要求按铁标 TB/ T1027 91“机车车轴技术条件”、国标 GB5068 - 1999“铁路 机车车辆车轴用钢”检验 ,验收 。

断口附近车轴表面和 1/ 2 R 处材料的拉伸试验 焊补区的母材热影响区 、熔合区 、焊缝区的金相组织

和冲击试验 (均沿轴向) 、布氏硬度试验结果均能满 见图 5 。图 1 所示次疲劳源 2 正好处于焊补熔合线

足 TB/ T1027 - 91“机车车辆技术条件”中的有关规 定。

区域 。根据焊缝宽度推测 ,主疲劳源 1 、次疲劳源 3 大致为沿轴向另一侧的焊补熔合线区域 。

试验检测 机车车辆工艺 第 3 期 2005 年 6 月

结果见表 1 ,满足 TB/ T1027 - 91“机车车辆技术条 件”规定 。

表 1 断裂机车轴材料的化学成分

%

w (C)

w (Si)

w (Mn)

w ( P)

w (S)

w (Cr)

1. 4 低倍组织检查 断口附近取横向 、纵向试样 ,按 GB226 - 91“钢

的低 倍 组 织 及 缺 陷 酸 蚀 检 验 法”检 验 , 并 按 GB/

T1979 - 2001“结构钢低倍组织缺陷评级图”评定 。

低倍检验结果满足 GB5068 - 1999“铁路机车车辆车

某车型驱动轴支架断裂问题分析及解决

7710.16638/ki.1671-7988.2019.01.024某车型驱动轴支架断裂问题分析及解决王磊,冯毕,巢杰,侯彬(北京汽车股份有限公司,北京 101300)摘 要:针对某款车型开发过程中出现的驱动轴支架断裂问题,通过台架试验,CAE 分析,整车振动测试等手段,查出断裂原因。

通过支架模态分析确定了支架整改方案,最终解决了问题。

在最后提出了支架设计建议,为后续驱动轴支架的设计开发提供参考。

关键词:驱动轴;支架;NVH ;模态;共振中图分类号:U467 文献标识码:B 文章编号:1671-7988(2019)01-77-05The analysis of and solution to the drive shaft bracket fracture on a certain carWang Lei, Wang Fengbi, Chao Jie, Hou Bin( Beijing Automobile Co., Ltd., Beijing 101300 )Abstract: After discovering the drive shaft bracket fractures in the development of a vehicle model, this paper aims to identify the causes by bench test and CAE analysis and vehicle vibration measurement. The author analyzes the model, establishes the improvement program, and finally figures out the solutions. Suggestions on designing brackets are proposed, which provides future references for designing and developing drive shafts. Keywords: drive shaft; bracket; NVH; model; resonanceCLC NO.: U467 Document Code: B Article ID: 1671-7988(2019)01-77-05引言驱动轴三段式结构可以使左右驱动轴布置角度接近,有效改善汽车急加速时因扭矩转向产生的跑偏,提高车辆操稳性能。

摩托车车架的有限元分析及结构优化研究的开题报告

摩托车车架的有限元分析及结构优化研究的开题报告

一、选题背景及意义

摩托车是一种重要的交通工具,其车架是整个车辆结构中至关重要的组成部分。

车架的结构设计和优化对于摩托车稳定性、操控性、安全性等方面有着重要的影响。

有限元分析是一种常用的分析方法,能够对复杂的结构进行有效的分析和优化,因此可以用于摩托车车架的有限元分析及结构优化。

本研究旨在通过有限元分析和优化技术,提高摩托车车架的结构强度、刚度、减轻重量,达到优化设计的目的。

二、研究内容和方法

本研究的主要内容包括以下几个方面:

1. 摩托车车架有限元模型的建立

2. 车架在不同工况下的有限元分析

3. 车架结构的优化设计

4. 优化设计后的性能测试与对比分析

研究方法主要采用有限元分析软件进行模型建立和分析,并结合优化算法进行车架结构的优化设计。

三、预期成果和意义

本研究的预期成果主要包括以下几个方面:

1. 摩托车车架的有限元模型和分析结果

2. 车架结构的优化设计方案

3. 优化设计后的车架结构重量减轻和强度等性能指标的提升

该研究对于摩托车车架结构的优化设计和改进具有重要意义,能够提供相应的指导和参考,为更好地提高汽车的性能和可靠性提供有力的支持。

发动机主轴瓦支架断裂原因

发动机主轴瓦支架断裂原因1. 材料本身的问题材料质量要是不过关啊,那可就容易出事儿。

比如说材料里面有杂质,就像饭里混进了沙子一样,在发动机工作的时候,那些杂质就会成为薄弱点。

发动机工作起来可是很“暴躁”的,不停地振动、受力,有杂质的地方就可能先扛不住,然后就产生裂缝,最后导致支架断裂。

材料的强度如果不达标也是个大麻烦。

就像盖房子用的砖头要是软趴趴的,墙肯定不结实。

发动机主轴瓦支架要是材料强度不够,在正常的工作压力下,慢慢就会变形,变形到一定程度就断裂了。

2. 设计不合理形状设计方面,如果设计得不合理,应力分布就不均匀。

比如说有的地方应力集中,就像大家都挤在一个小角落里,压力都在那一块儿,那这个地方就特别容易损坏。

在发动机运行过程中,这种应力集中的地方就像被一直攻击的弱点,时间长了,支架就会从这里断开。

尺寸设计也很关键。

要是尺寸不合适,比如某个部位太薄了,在承受力量的时候就没有足够的“肌肉”去支撑。

就像一个瘦弱的人去扛很重的东西,肯定会被压垮的。

发动机工作时产生的各种力就会把这个薄的地方“压垮”,导致支架断裂。

3. 加工工艺的影响加工精度不够的话,那可就糟糕了。

比如说表面粗糙度不符合要求,就像本来应该是光滑的桌面,结果坑坑洼洼的。

在发动机工作的时候,这些不平整的地方会产生额外的摩擦力,摩擦力大了就会让支架磨损得更快,磨损到一定程度就可能断裂。

加工过程中的热处理如果没做好,材料的性能就会受到影响。

就像烤蛋糕,火候没掌握好,蛋糕就不好吃。

热处理没做好的话,材料可能会变得太脆或者太软,这两种情况都不利于支架承受发动机的各种力,从而容易导致断裂。

4. 装配过程中的因素装配的顺序如果不对,可能会给支架带来额外的压力或者变形。

就像搭积木,要是顺序错了,整个结构就不稳定。

在发动机装配中,错误的装配顺序可能会让支架在还没开始工作的时候就已经处于一种不正常的受力状态,等发动机一运行,这种不正常的受力就会加速支架的损坏。

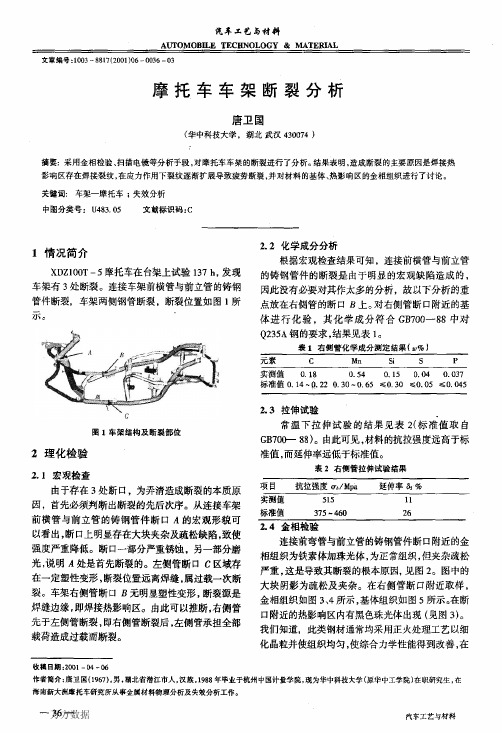

摩托车车架断裂分析

筹羹薏翟黧萋焉薹暑鬈掌i;!!i品冀£有所改善'但

4改进措施

a.应注意车架的选材,批量购买或生产前对材 料性能及金相组织进行必要的检验,避免使用性能 不合格的钢材;

收藕日期:2∞l一04—06 作者简介:唐卫国(1967),男。湖北省潜江市人,汉族.1988年毕业于杭州中国计量学院,现为华中科技大学(原华中工学院)在职研究生,在 海南新大洲摩托车研究所从事金属材料物理分析及失效分析工作。

一 万36方一数据

汽车工艺与材料

唐卫国:摩托车车架断裂分析

不降低或略降低强度的条件下,提高材料的塑性和 韧性。但这种黑色珠光体组织则不同于正常的正火 珠光体组织。低碳钢的正常正火组织所形成的珠光 体晶粒是完整的,其边缘清晰,而且珠光体的片层结 构也是清楚的,即碳化物与铁素体的相间片状结构

图1车架绪构殛断裂部位

2理化检验

2.1宏观检查 由于存在3处断口,为弄清造成断裂的本质原

因,首先必须判断出断裂的先后次序。从连接车架 前横管与前立管的铸钢管件断口A的宏观形貌可 以看出,断口上明显存在大块夹杂及疏松缺陷,致使 强度严重降低。断口一部分严重锈蚀,另一部分磨 光,说明A处是首先断裂的。左侧管断口c区域存 在一定塑性变形,断裂位置远离焊缝,属过载一次断 裂。车架右侧管断口B无明显塑性变形,断裂源是 焊缝边缘,即焊接热影响区。由此可以推断,右侧管 先于左侧管断裂,即右侧管断裂后,左侧管承担全部 载荷造成过载而断裂。

37

唐卫国:摩托车车架断裂分析

(。)两箭头所指为裂纹,即主断裂源

摩托车车架可靠性分析

摩托车车架可靠性分析摘要:对摩托车车架进行可靠性分析对保障驾驶者的生命安全,提高企业的声誉有着重要的作用。

本文分别通过Steinberg三区间法和MSC.Fatigue有限元分析软件分析计算摩托车车架的疲劳寿命,得到摩托车车架的可靠性分析结果。

关键词:摩托车车架;三区间法;有限元1.基于Steinberg三区间法车架的疲劳分析摩托车车架在摩托车长期的行驶中每时每刻都会受到疲劳破坏作用,最开始是在某个局部小范围内出现裂纹,然后由于摩托车长期的使用,车架的裂纹会逐步的扩散,直至钢管的断裂,情况严重时会给驾驶员的生命造成伤害,因此对摩托车车架的疲劳分析和对其进行寿命预测是分析摩托车车架可靠性的重要因素。

1.1.疲劳分析的相关概念疲劳是设备部件在其最大临界状态以内重复性的受到可以容许的力的作用而出现小范围内断裂的现象。

作用力的大小、变化幅度、受力点的位置变化以及受力的次数都是影响设备部件疲劳的主要因素。

通常在设备部件疲劳设计的相关问题研究中需要测定各种材料的P-S-N曲线和对应的疲劳极限。

1.2.摩托车车架疲劳失效理论设备部件在载荷的作用下会有一次失效、寿命失效和累计损伤失效这三种失效形式。

本文研究摩托车车架的疲劳失效主要考虑车架的累计损伤失效。

由于车架的受力是随机的过程,因此进行疲劳损害计算比较困难,为了简化过程,本文采用Steinberg的三区间法计算车架的疲劳损害,即车架在68%情况下,受力值区间为;在95.4%的情况下,受力值区间为;99.73%的情况下,受力值区间为。

因此就可以结合miner方法进行疲劳累计计算。

Miner是基于受力幅度的大小是固定值的情况下,假设材料在某个固定受力幅度i的情况下材料的寿命为Pi,在随机受力情况下,材料进行了pi次受力实验(pi,1,所以摩托车车架受到疲劳损害,并且已经被破坏了结构。

该方法虽然简单易行,但是只能机械判断在一定作用力下车架是否已经因为疲劳而被损坏,而不能具体算出车架的使用寿命。

某型摩托车车架CAE分析报告

某型摩托车车架CAE分析报告重庆现代摩托车研究所摩托车车架可靠性分析前言车架是整个摩托车的基体。

作为摩托车的骨架,车架由多种管材及板材焊接而成,具有复杂的空间结构,它不仅支承、连接了摩托车的各零部件,还承受了摩托车本身和外在的各种载荷。

在摩托车行驶时,路况复杂多变,使车架不时处于扭转、弯曲之中,并改变车架上各零件的相对位置,使车内的受力发生变化。

因此,要使车架结构不影响使用,要求车架本身一方面具有高强度和合适的刚度,另一方面尽量减轻质量,这一切使其受力分析工作复杂而烦乱。

从设计摩托车出发,作为摩托车车架的全面分析,不仅需要了解车架的质量、转动惯量、加载点、量等基本情况,还需了解诸如车架各阶固频、振型和车架材料选用等信息。

在本次分析中,从材料的使用方面出发进行摩托车车架分析,校核材料的使用对车架受力性能的影响,为设计优化提供参考。

车架强度是车架设计中要考虑的首要问题,关系到车架的安全。

在摩托车车架分析中,采用三维实体、通过有限元分析模拟车架使用状况,着重关注应力的分布和大小。

为适应计算机的计算能力,所建立的模型对车架作了如下简化处理:a模型处理上,省略外挂零件,突出车架本身骨架及其加强部分;b加载上,力(含骑乘者与整车重量)与力矩转移到车架重心附近(取中间支撑为对象);c约束上,前减振器支撑点转移到转向柱上,后减振器支撑点转移到尾梁支承及摆臂枢轴孔上。

如下图1:图1 约束位置图2 平路行驶应力云图(普钢、不带边轮)1.典型工况摩托车车架应力在对摩托车车架的分析中,分别对摩托车选取平路行驶、刹车、启动(0加速)、转弯(带边轮)等几种典型工况进行分析。

为方便比较分析结果,将分析分为带边轮与不带边轮两种情况。

带边轮的情况以力转移的方式,将载荷加在车架上进行处理。

刹车时,假设后轮(及边轮)刚好离开地面,惯性力矩与重力矩平衡,摩托车车身没有偏转;启动时,假设前轮刚离开地面,加上向后的惯性力矩,摩托车车身没有偏转。

摩托车发动机连杆断裂原因分析

摩托车发动机连杆断裂原因分析陈明,谭莹,曹标,周崎,刘健斌(广州出入境检验检疫局化矿金属材料检测技术中心,广东广州510623)要:对断裂的摩托车发动机连杆进行宏观、金相及断口分析。

结果表明连杆与输出轴之间曾发生强烈磨擦,连杆局部区域应力集中及温度过高,降低了该区域的疲劳强度。

同时该区域组织中存在的较粗大的碳化物了基体组织的连续性,加速了裂纹的形成和扩展。

词:连杆;疲劳断裂;失效分析东某摩托车厂一辆摩托车在运行了2000km后发生机械故障,经拆机检查,发现发动机曲轴连杆断裂。

厂家送来断裂连杆要求进行断裂原因分析。

据悉该连为20CrMnTi,表面经过渗碳处理。

连杆工作原理见图1,连杆的往返运动带动两传动曲轴转动。

图1 曲轴连杆工作示意图宏观检查失效连杆件有两个断口,杆身未发现明显变形(图2),在连杆断裂端的轴承弧面可见许多与断口平行的裂纹[图3(a)];断裂端一侧面存在强烈磨擦痕迹[图3(深度达0.5mm;轴承弧面靠近磨擦侧面一端可见蓝灰色的高温氧化痕迹[图3(c)],连杆另一端未发现裂纹。

断口1(图2左边的断口)较为光滑平整,断口损,中部可见疲劳弧线[图3(d)];断口2(图2右边的断口)未见疲劳弧线。

图2 曲轴连杆全貌(a)连杆断裂端的轴承弧面裂纹;(b)连杆的一个侧面受到磨损;(c)曲轴轴承弧面靠近磨擦侧面一端蓝灰色的高温氧化痕迹;(d)断口1全貌图3 磨损及断裂处的宏观形貌扫描电镜分析断口1在扫描电镜下显示疲劳弧线[图4(a)];根据弧线的走向可以找到疲劳源,疲劳源在[图4(d)]右下方拐角处,局部放大,源区的细微组织大部分已磨看到放射棱特征[图4(b)];在疲劳扩展区可见疲劳条纹及二次裂纹[图4(c)];断口2未见疲劳条纹,只有韧窝,可见断口1是最先开始断裂的断口,而断次断口。

(a)断面区间的疲劳弧线;(b)疲劳源形貌;(c)疲劳扩展区的二次裂纹及疲劳条纹;(d)白色块状碳化物图4 断口的SEM照片常规检验取样对曲轴连杆相应部位按GB/T230.1-2004进行硬度测试,按GB/T9450-2005检测渗碳层厚度,按JB/6141.3-1992检验渗碳层碳化物和马氏体及残余奥,结果见表1。

某高端商用车车架裂纹分析与解决方案

fl 3.5k = 7 g F 31

= 1 l = 5 .5k 2 37 g

( ) 箱将 力平 均 分布 到两 边 悬 臂上 , 4 . g 2水 01 。 4k

( ) 动机+ 3发 变速 箱 受 力计 算 , 受 力分析 图见 其

M _

,

C支 点 的 支 反 力 为 : l.8k 86 33 g 前 轮 受 力 : 3 .6k 27 93 g 后 轮 受 力 : 5 . g 2 133 k 4 ( ) 梁 剪 力 图 如 图 8 其 中 红 色 部 位 为 裂 纹 位 6纵 ,

置 。

I J I r』』 J r j r

道 路 实 验 过 程 中 出现 车 架 裂 纹 的 现 象 进 行 分 析 , 并 找 出 原 因 , 出新 的 合 理 的 解 决 方案 。 提

收 稿 日期 : 0 2 0 ~ 4 2 l — 2 1

( ) 驶室 重量增 加 , 3驾 由原 来 的驾 驶室 总成 6 0 7

公 斤增 至 驾 驶 室 9 6公 斤 : 4

商 用 车车 架 由于 结 构 更 改和 载 荷 变 化在 试 验 中出 现裂 纹 进 行 了 分 析 。经过 静 力 学 分 析 、 于 实 际工 况 下 的 有 限 元仿 基

一一~ ~~一 . ~ _. i~一 耄一 一 一- ~~ .薹 一一 ~… _~ ~ 一~ 薹咖 一 ~一

中 图分 类 号 : 4 33 U6 . 2

文 献标 志 码 : A

文 章 编 号 :0 5 2 5 (0 2 0 — 0 4 0 l0 — 5 0 2 1 ) 3 0 4 — 5

随 着 国 民 经 济 的 快 速 发 展 , 同 时 随 着 汽 车 技 术

半挂车车架开裂问题分析及优化设计

半挂车车架开裂问题分析及优化设计半挂车车架开裂问题分析及优化设计随着人们对物流运输需求的不断增加,半挂车作为物流运输车辆已经成为了不可或缺的一部分。

然而,半挂车的车架在使用过程中易出现开裂、断裂等问题,严重影响了半挂车的使用寿命和安全性。

因此,对于半挂车车架开裂问题的分析和优化设计具有重要的实际意义和研究价值。

一、半挂车车架开裂问题原因分析1.材料原因在半挂车车架制作过程中,使用的材料质量不良或材料的适用性不符合设计要求,容易导致车架开裂问题的出现。

2.焊接工艺问题车架的焊接工艺是生产过程中重要的环节,如果焊接技术不到位或者焊接质量不高,容易导致车架开裂、脆化等问题。

3.使用情况长时间高速行驶,道路的高低不平、过载超载等使用情况,会对车架造成很大的冲击和压力,使车架的累加应力值超过所能承受的压力,从而导致车架的开裂、断裂等问题。

二、半挂车车架的优化设计1.材料优化在生产半挂车车架时,应选择高质量、优良的材料,并严格检验检测,确保材质的符合设计要求,这样可以有效降低车架出现开裂问题的风险。

2.焊接工艺优化采用优秀的焊接技术和焊接材料,以及先进的焊接设备,可以有效提高焊接质量,降低车架开裂问题的出现率。

3.结构设计优化在车架的结构设计过程中,应考虑到实际使用情况,采用科学合理的结构设计,并在设计过程中进行有限元分析和模拟试验,最终确定最优的结构设计方案。

4.车身附加件的优化半挂车车身的结构不同于普通汽车,车身附加件设计不合理、连接方式与其他部分不协调等问题都会导致车架的开裂,因此,在车身附加件的选择、设计与安装上需严格按照规范操作。

三、总结:半挂车车架开裂问题的解决方法并非一朝一夕、过程繁琐。

综合针对材料、工艺、设计问题展开分析,正确选用材料、采取正确的生产工艺和结构设计,才能最大限度地确保半挂车车架的使用寿命和安全性。

通过这些优化设计的措施,可以有效地降低半挂车车架的开裂、断裂问题发生率,保证半挂车在物流运输中的平稳运行和安全运载。

摩托车主轴断裂失效分析

摩托车主轴断裂失效分析陈渝【摘要】Fracture reasons of motorcycle spindle bars which fractured frequently when straightening after carburizing and quenching heat treatment were analyzed by means of chemical compositions analysis,metallographic examination,hardness test and macro and micro fracture analysis.The results show that a large amount of plastic deformation produced at the spindle bar surface region after extrusion forming which had reached the critical deformation amount.At the same time,normalizing treatment never had been processed to the spindle blank after cold forging according to the technical requirements,which resulted in the original microstructure before heat treatment didn't meet the requirements.So recrystallization happened at the spindle bar surface region during the carburizing process and resulted in formation of very coarse equiaxed grain region,which formed extremely coarse tempered lath martensite with high brittleness and hardness after quenching and low temperature tempering.So brittle fracture happened to the motorcycle spindles under the action of high external force of straightening.%摩托车主轴在渗碳淬火热处理后校直时发生断裂,采用化学成分分析、金相检验、硬度测试及断口宏、微观分析等方法对断裂主轴进行了分析。

电动自行车车架失效分析

电动自行车车架失效分析几年来,电动自行车产业有了空前发展,社会总拥有量已达2000多万量。

近年电动自行车新品迭出,其中不乏有经典之作,也有一些遗憾不足之处,电动自行车产品设计应以造型为先,但也应充分考虑和保证整车的强度,车架是电动自行车的主要组成部分,车架强度在很大程度上决定整车的强度,车架设计应考虑骑行舒适、操纵灵活和足够的强度。

笔者由于在检验机构从事检验工作多年,接触了大量车架在试验过程中的失效现象,也涉及到消费者在骑行过程中断裂而与生产企业打官司的案例,在此作一些案例分析,与业内人士共同探讨。

车架失效分应力疲劳破坏和应变疲劳破坏2种,而经统计目前电动自行车车架主要是出现应力疲劳破坏,电动自行车骑行速度较快,骑行过程中,容易引起颠簸振动,加上频繁的刹车制动,产生瞬间的冲击作用,当这种瞬间的冲击力累积到一定的次数,如果车架不具有足够的强度,车架薄弱环节就会失效。

冲击力大小和疲劳断裂次数符合图1规律。

提高车架的强度除了在材料方面改进以外,更主要的是要从结构和工艺方面进行分析和研究,以求设计出既能满足外形设计要求,又能满足强度要求的结构方式。

目前市场上电动自行车车架的结构大致有u型、h型和菱形,而大多数是u型,u型车架的高应力危险区有3处:车架下管和前管连接处,车架中接头、车架下管和车架立管三者连接处,以及车架下管弯管处。

主要失效形式有:车架下管接近前管连接处断裂,中接头连接处,车架下管或立管接近中接头附近断裂,车架下管弯曲处断裂或塑性变形失效。

这种u型车架在设计和焊接时应注意:尽可能避免在高危险区与管轴线相垂直的截面或截面的某一点出现应力过度集;在与管轴线相垂直的某一截面圆周方向上应尽可能避免出现连续的焊缝,这样会导致这一截面的强度大幅下降;适当的设计一些弹性缓冲结构,以利于缓解冲击力的大小和应力增大释放的时间,避免刚性冲击。

下面以案例的形式分析几种典型车架断裂的原因,并探讨改进的方法。

案例1失效现象:消费者在骑行过程中,车架下管、前管和加强筋焊接处头部边缘发生断裂。

某两轮摩托车车架模态特性分析

- 9. [ 5] 毛睿甜, 石晓辉. LX - 200型摩托车 车架的模 态特性

分析 [ J]. 机械设计与制造, 2007( 7): 40- 42. [ 6] 黄欣, 贺建民. 摩托车车架的模态分析及优化 [ J]. 重

图 2 车架 1~ 4阶振型

2. 2 试验系统 测试系统 主要包括力锤、ICP 型 加速度传 感

器、ICP 型力 传感器、LM S 数据采集前 端、TH INKPAD 微机、LM S TEST. LAB 软件。试 验系统原 理 如图 3所示。

2 车架的模态试验分析

2. 1 试验原理 试验模态分析方法通过对实际结构进行振动

庆工学院学报: 自然科学版, 2007, 21( 12): 15- 19. [ 7] 谈 继锦. 汽车 有 限 元 法 [M ]. 北 京: 人 民 交通 出 版

社, 2005. [ 8] 李德葆, 陆秋海. 试验模态分析及其应用 [M ] . 北 京:

科学出版社, 2001.

( 责任编辑 陈 松 )

表 1 车架的前 10阶模态 频率振型对比分析

仿真结果

频率 /H z

振型

61. 6

纵向弯曲

81. 7

前部扭转

110. 8

后部扭转

136. 5

横向弯曲

149. 6

前后弯曲

171. 7

脚踏板局部弯曲

195. 1

二阶整体扭转

231. 4

二阶横向弯曲

263. 2

二阶前后弯曲

268. 2

车架局部断裂问题原因分析及改进

车架局部断裂问题原因分析及改进张康;王瑞重;范秋珍【摘要】对汽车车架的强度分析及性能改进进行了综述,重点分析了摆臂安装支架及加强板开裂问题的原因调查及整改优化,并且初步探讨了车架的发展趋势以及研究方向.【期刊名称】《汽车零部件》【年(卷),期】2016(000)002【总页数】6页(P42-47)【关键词】车架;断裂;有限元分析【作者】张康;王瑞重;范秋珍【作者单位】长城汽车股份有限公司技术中心,河北保定071000;河北省汽车工程技术研究中心,河北保定071000;长城汽车股份有限公司技术中心,河北保定071000;河北省汽车工程技术研究中心,河北保定071000;长城汽车股份有限公司技术中心,河北保定071000;河北省汽车工程技术研究中心,河北保定071000【正文语种】中文【中图分类】U463.83+1车架作为汽车的承载基体,为货车、中型及以下的客车、中高级和高级轿车所采用,支撑发动机、离合器、变速器、转向器、非承载式车身和货箱等所有簧上质量的有关机件,承受着传给它的各种力和力矩。

车架应有足够的强度,以保证它有足够的可靠性与寿命、纵梁等主要零件在使用期内不应有严重变形和开裂。

车架的性能将直接影响到行车安全性、可靠性、经济性和舒适型,是车辆极其重要的安全件,而开裂也是车架常见的问题之一。

有效分析并找到问题发生的原因,对于提高车架性能有重要意义。

文中通过有限元分析和整车道路试验,对摆臂安装支架及开裂问题进行调查分析,并提出改进措施。

1.1 模型建立车辆行驶的过程中经历的工况复杂多样,车架承受行驶时所受的冲击、扭曲、惯性载荷等,其主要的变形方式为扭转和弯曲。

故根据其特点,采取下述5种经典工况进行车架强度分析:工况一:车架在汽车前轮撞击路肩时引起车架整体扭转时的强度;工况二:车架在汽车后轮撞击路肩时引起车架整体扭转时的强度;工况三:车架在汽车前轮轮跳引起车架弯曲时的强度;工况四:车架在汽车后轮轮跳引起车架弯曲时的强度;工况五:车架在扭转工况时的强度。

DF4D型(半悬挂)机车转向架构架局部裂纹的原因分析及处理_.

图1裂纹位置三维圈

对该处裂纹的处理分别作了以下几方面的工作

1。1理论计算与试验

(1)裂纹发生的机理原因分析及改进方案评估(2)改进方案构架的静强度及疲劳强度试验;(3)改进方案构架的动应力测试;(4)现有机车构架的补强处理。

is叫路e曲edforDF4Dlocomotiverepa打jndetail.

Ke)唧咂凼:【,Fb(IlaM哪矗P毗碹i蛳)locen娃ive;frame;crackin8;ieaeonanaly豳.te出ng印删如翻;d印0t

repair;inte,media士e

oved岫l;o时

haul;scheme

309万Ion,其他测点的预测寿命均大于370万km(见

图5)。

(3)转向架改造后,17号和38号测点部位的疲

劳强度较未改造有所降低,预测寿命均大于370万km

(见图5)。

2.4构架静强度和疲劳强度的有限元分析

为了校核补强方案比原方案强度水平提高的效果,根据TB/T2368—1993《内燃、电力机车转向架构架静

命计算报告,EsP加050202—02[R].北京:北京奥斯昔科

技有限公司,2005.

AnalysisandTreatment

t‘ot

DF4D(HaftSuspension:

Bo酉eFrameLocaICracking

DINGFeng一啦,SillYong一慨,L/UX/一quan,WANGHu/一"

159.4MPa,改进方案该处为115.7MPa,应力下降了刀.4%,改进方案效果明显(见图4)。2.2新造车构架静强度和疲劳强度试验

焊接应力对构件的危害

焊接应力对构件的危害及消除在前期的文章中我们对车架焊接变形产生的原因及其解决措施的问题进行过分析探讨,其实在车架焊接变形过程中同时还伴随着焊接应力的产生,焊接应力的存在直接影响到车架结构的承载能力、降低焊接接头及整个车架构件的疲劳强度,在遇到外力作用时会产生疲劳断裂或者脆性断裂而引发事故。

这里我们将针对焊接应力对焊接构件的影响及其消除措施进行阐述。

大家都知道没有外力作用的情况下平衡于物体内部的应力称为内应力,引起内应力的原因很多,由焊接加工方法产生的内应力称为焊接应力,按照应力存在的时间可分为焊接瞬时应力和焊接残余应力。

焊接残余应力就是构件焊接及冷却后残留在焊件内部的应力,它对焊接构件的强度、腐蚀性能、尺寸稳定性等使用性能有着很大的影响。

在世界焊接史上有很多因焊接应力引起大型构件发生断裂的事故,如1938年—1940年期间,比利时Albert运河上先后有十多座威廉德式桥梁在载荷不大的情况下突然发生脆断事故,造成重大的经济损失。

最后专家调查分析确认是由于严重应力集中、残余应力高、钢材性能差,加上气温骤冷造成焊接裂纹扩展而脆断[1]。

在摩托车焊接构件上同样存在因焊接应力引起构件破坏的事例。

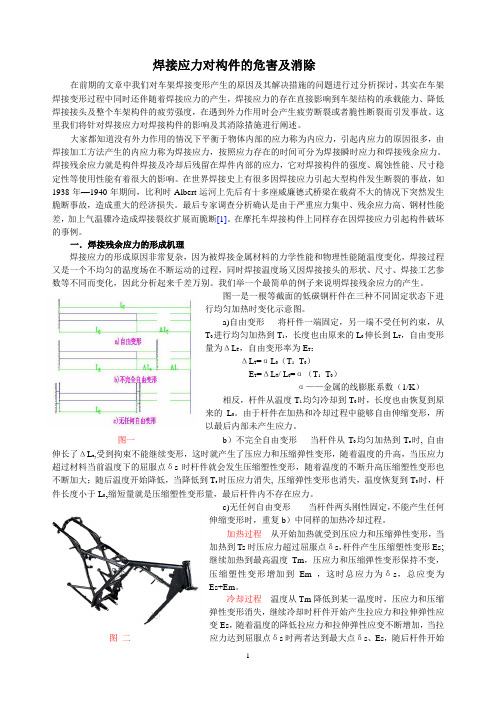

一.焊接残余应力的形成机理焊接应力的形成原因非常复杂,因为被焊接金属材料的力学性能和物理性能随温度变化,焊接过程又是一个不均匀的温度场在不断运动的过程,同时焊接温度场又因焊接接头的形状、尺寸、焊接工艺参数等不同而变化,因此分析起来千差万别。

我们举一个最简单的例子来说明焊接残余应力的产生。

图一是一根等截面的低碳钢杆件在三种不同固定状态下进行均匀加热时变化示意图。

a)自由变形将杆件一端固定,另一端不受任何约束,从T0进行均匀加热到T1,长度也由原来的L0伸长到L T,自由变形量为ΔL T,自由变形率为E T:ΔL T=αL0(T1- T0)E T=ΔL T/ L0=α(T1- T0)α——金属的线膨胀系数(1/K)相反,杆件从温度T1均匀冷却到T0时,长度也由恢复到原来的L0。

摩托车车架断裂问题探析

摩托车车架 断裂 问题探析

张 幸 刘 晓 丽 ( 阳北 方 企 业 集 团有 限 司) 洛

安珍 仙 ( 阳北方 易初摩托 车有 限公 司) 洛

摘要 :摩托车车架常 见断裂部位 ,骑 式车常位 于主 梁和 车架后 减振 支撑部 位的悬臂梁处;踏 板车常 位于主梁和踏 板后部 弯角部位。引起 断裂的主要原 因是 车架前部 不断受到来 自 面和 前轮 的冲击,弯距 地

生大粱 断 裂的情 况 ;图 6是 在积 存雨水 等 阴湿 环境 下产 生

腐蚀 断裂 的踏板 车车架 。

相 对摩 托 车 生 产 企业 每 年 几 十万 台 或 几 百 万 台的 整 车 销 售 量 来说 ,虽 然车 架 断 裂 问题 只 占几 十 万分 之 一 或

百 万分之 一的 比例 ,但对 于消 费者来 说却是 百分 之百 的损

An I q iy a dDic s i n o o o c c eF a eF a t r u r n s u so f n M t r y l r m r cu e

Z a gXig L uXioi ( u y n r e nep i s o pCo, t. h n n i a l L o a gNot r E tr r e u .L d) hn s Gr

失 和生命 安全 问题 ,生产企 业不 能 因比例微 小而 忽视对 车

摩托车曲柄断裂分析

摩托车曲柄断裂分析

吴旻

【期刊名称】《理化检验-物理分册》

【年(卷),期】2005(041)0z1

【摘要】采用化学成分分析、硬度测定、金相检验以及断口宏、微观分析等方法,对断裂的摩托车曲柄进行了分析.检验结果表明,曲柄的显微组织中存在大量的铁素体.铁素体的存在大大降低了曲柄的力学性能和疲劳寿命,在外力作用下造成断裂.【总页数】3页(P258-260)

【作者】吴旻

【作者单位】国家仪表功能材料工程技术研究中心,重庆,400700;重庆仪表材料研究所,重庆,400700

【正文语种】中文

【中图分类】U483

【相关文献】

1.摩托车单缸发动机曲柄连杆机构振源分析方法对比(1) [J], 白鹏飞;陈传举

2.摩托车单缸发动机曲柄连杆机构振源分析方法对比(2) [J], 白鹏飞;陈传举

3.摩托车曲柄连杆的跳动分析及校正 [J], 李文武

4.故障树分析法在某型扬弹机锁定机构曲柄断裂故障中的分析应用 [J], 郭周南

5.摩托车发动机曲柄断裂失效分析 [J], 刘雪冰; 白强伟; 张国卿

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

以保 证 使 用可 靠 性和 稳 定性 。

关键 词 : 气门弹簧 弹力 稳定性 刚度

S lci eCa c lt n f r h l eS rn n 1 5m L M o o c c eE g n e e t lu a i eVav p i g o t r y l n i e v o o t 2

表 1 改 进 前 后 车 架 危 险位 置 的 强度 对 比 ,由表 中 为

慎会引起整车强度出现问题。因此 ,实际焊接方式应尽量 采用理论优化后的焊接方式 ,尽量避免应力集中。 皿 参考文献

[] 董敬 . 1 摩托车结构设计 . 北京 : 人民邮 电出版社 ,9 7 19

( 收稿 日期 2 1—31 ) 0 20 .5

图3 车架有限元边界条件

3 摩托车技术 4

21. 0 0 2 6

圜口圈

臻 一。 秘_

某款 1 5 发动机气 门弹簧的选择计算 2

陈建 龙 王 同燕 郭文芹 ( 济南轻骑发动机有限公 司) 摘 要 : 气门弹簧是 四冲程发动机配 气系统的关键 部件 ,其参数设计不仅影响 发动机 的动力性 ,更重 要 的是影响 发动机能否在 高转速下正常运行 。通过对某款 1 5m 摩托车 发动机 配气参数 及现有 气门弹簧 2 L

囵口固

s

析 ,建 立的 有限 元模 型如 图 2 示 。 由于 车架 主要 由薄 壁 所 管 材和 钣金 件构 成 ,故采用 壳单 元 离散车 架模 型 ,这 样 既 能 提 高 计 算 速 度 ,又能 提 高 计 算 精 度 。 模 型共 分 6 0 450 个单 元 ,大 部分 采用 四边 形单 元 ,若干 个形状 复 杂的位 置 采用 三角 型单元 。由于车 架断 裂位 置较 多在焊 缝 区域 ,车 架的 主要焊 缝采 用壳 单元 模拟 ,而 不是精 度 相对较 差 的一

C e aln WagT n yn G o n i (n n ig i n ie o, t. hnJ no g i n o g a u q We n J a n q E gn . d i Q C L )

Ab t a t: Vav p i g i y pati o rsr k ngn a v yse .Isd sg a r a nf n e sr c l e s rn sake r n f u -to e e ie v l e s t m t e in h sg e ti l c ue

图2 采用MS .arnN s a 软件建 立的有 限元模型 CP t /a t n a r

统模拟状态

水 平

A面

减 震器处于完全压缩的前悬架系统模拟状态

()车 架水平受 力工况 a

压缩的后悬架系统模拟状 态

后轮轴 中心

A面

减震器处于完全压缩 的前悬架 系统模拟状态

( )车 架 竖 直 受 力 工 况 b

看到,安全系数都得到 了很大提高 , 尤其是原先断裂的位

置 , 力降低 了 3% 以上 , 明这 样改 进车架 是完 全有 效 、 应 0 说 可行 的 。 目前 ,该 方案 已经落实 到产 品 ,经过一 年 多的 市 场验证 ,没有 反馈 该车 架 出现 断 裂问题 。

对 比 ,%

—3 9 4. 一 l . O7

C

D E F

2 47

3 01 2 24 2 8 5

12 8

17 9 9 . 21 9 . 64

—26 3 -

—3 6 4. — 5 . 88 — 6 . 26

置

3 结论

通过 以上 分析 看到 ,车架 设计过 程 中有 限元 分析 是很 有 必要 的 ,它可 以预 测车 架设计 过程 中的强 度问题 ,进而

维刚 性单 元 ; 动 机对 车 架刚 性 的加 强 用 MP 发 C刚性 单 元

模拟 ; 摆臂 和后减 震 器采 用梁单 元模 拟 ,其 中 ,后摆 臂 后

和后 减震 器及车 架为 铰接 ,后减 震 器假设 压缩 到底 。

车 架 边 界 条 件 如 图 3所 示 , 主 要 考 虑 2种 工 况 :

一

个 良好 的气 门弹 簧应 能满 足 的基本要 求是 ,在 气门

开 启期 间保证 气 门机构 不脱 离 ,始终 受 凸轮控 制 ,气 门弹

Hale Waihona Puke 置 位置 A B

表1 改进前后车架危险位 置强度对 比

原模型应力 ,MP a

12 7 1 31

改进后应 力,MP a

l2 1 l7 1

o he d n m i ro m a e a d t p r to n i thi h s e Th s p pe lu tae he s lc i n t y a c pe f r nc n he o e a in ofe g ne a g -pe d. i a ril sr t st ee tve c lu ain frt r m ee fv le a d v l es rn fa 1 5 mL o o c ce e g n . er s l o ac lt n ac lto o paa tro av n av p i g o he 2 m tr y l n i e Th e u t fc lua i o hep h h ieo e v les rn re gne l st ec o c fn w av p i g f n i . o K e w o ds Vav p i g S rn o c S a i t S r s y r : l es rn p ig f r e tbly i te s