表面粗糙度等级及表面粗糙度Ra特征

粗糙度,表面粗糙度(Ra,Rz,Ry)

粗糙度、表面粗糙度(Ra/Rz/Ry)

粗糙度、表面粗糙度(Ra/Rz/Ry)的概念

所谓表面粗糙度就是加工表面上具有的较小间距的峰谷所组成的微观几何形状特性。

表面粗糙度一般是由所采用的加工方法和其他因素所形成的,例如加工过程中刀具与零件表面间的摩擦、切削分离时表面层金属的塑性变形以及工艺系统中的高频振动等。

由于加工方法和工件材料的不同,被加工表面留下痕迹的深浅、疏密、形状和纹理都有差别。

表面粗糙度与机械零件的配合性质、耐磨性、疲劳强度、接触刚度、振动和噪声等有密切联系,对机械产品的使用寿命和可靠性有重要影响。

评定参数:通常采用下列参数之一来定量评定表面粗糙度:

轮廓算术平均差Ra:在取样长度L内轮廓偏距绝对值的算术平均值

或近似为:

式中ypi是第i个最大的轮廓峰高,yvi是第i个最大的轮廓谷深。

轮廓最大高度Ry:在取样长度L内轮廓峰顶线与轮廓谷底线之间的距离

关于表面粗糙度的数值和表面特征、获得方法、应用举例参见下表

用电子仪器或光学仪器测量出Ra、Rz和Ry的数值即可定量评定表面粗糙度。

在实际生产中,经常凭人的视觉和触感并用样块与被加工表面相比较来鉴定其粗糙度。

标准方法:在零件图上用符号标注加工表面的特征。

为基本符号,单独使用这一符号是没有意义的,加注参数值时表示表面可用任何方法获得。

表面光洁度:表面粗糙度的另一称法。

表面光洁度是按人的视觉观点提出来的,而表面粗糙度是按表面微观几何形状的实际提出来的。

在表面粗糙度国际标准GB3505-83颁布后,表面光洁度已改为表面。

粗糙度对比Ra、Rz、RMS、国内外标准对照

表面粗糙度高度参数有3种:1.轮廓算数平均偏差:轮廓算数平均偏差Ra是指在取样长度L内,被测轮廓上各点到基准线的距离Yi的绝对值的算数平均平均值。

2.微观不平度十点高度:微观不平度十点高度Rz是指在取样长度L内,被测轮廓上五个最大轮廓峰高Ypi的平均值与五个最大轮廓谷底Yvi的平均值之和。

3.轮廓最大高度:轮廓最大高度Ry是指在取样长度L内,被测轮廓的峰顶线与轮谷线之间的距离。

表征微观不平度高度特性的评定参数Ra、Rz、Ry的数值愈大则表面越粗糙。

在高度评定参数中,Ra的概念颇为直观,Ra值反应实际轮廓微观几何形状特性的信息量最大,且Ra值用触针式电动轮廓仪测量比较容易。

因此对于光滑表面和半光滑表面,普遍采用Ra作为评定参数。

但受测量仪器的限制,极光滑和极粗糙的表面不能用Ra评定。

评定参数Rz的概念较为直观,Rz值通常用非接触式的光切显微镜测量。

但Rz值只反应取样长度内峰高和谷底的十个点,不能反应峰顶的尖锐和平顿的几何形状特性,因此Rz值不如Ra值反应得微观几何形状特性全面。

评定参数Ry的概念简单,Ry值得测量方便,但Ry值不及Rz、Ra值反应的微观几何形状特性全面。

Ry值与Ra、Rz值连用控制微观不平度的谷深用来评定某些不允许出现较大加工痕迹和受交变应力作用的表面。

RMS值实际就是有效值,就是一组统计数据的平方的平均值的平方根。

因为RMS系统是英制单位一般的有:RMS*25.4/1000=RA举例:RMS64 = 64*25.4/1000= RA 1.6几个常用的如下:RMS250 = RA6.4RMS125 = RA3.2RMS64 = RA1.6RMS32 = RA0.8表面粗糙度外国与中国标准对照N1--0.025um;N2--0.05um;N3--0.1um;N4--0.2um;N5--0.4um;N6--0.8um;N7--1.6um;N8--3.2um;N9--6.3um;N10--12.5um;N11--25um;日本表面粗糙度的老标准。

表面粗糙度等级

表面粗糙度等级表面粗糙度等级1、常见8级表面粗糙度等级:①参考抛光度等级(Ra):(1)Ra≤0.4 μm;(2)0.4 μm<Ra≤0.8 μm;(3)0.8 μm<Ra≤1.6 μm;(4)1.6 μm<Ra≤3.2 μm;(5)3.2 μm<Ra≤6.3 μm;(6)6.3 μm<Ra≤12.5 μm;(7)12.5 μm<Ra≤25 μm;(8)25 μm<Ra≤50 μm。

②参考抛光形貌等级:(1)细致光滑;(2)细腻温和;(3)粗糙温和;(4)细节清晰;(5)粗糙清晰;(6)粗糙粗糙;(7)明显粗糙;(8)粗糙凹凸。

2、ISO表面粗糙度等级:①参考抛光度等级(Ra):(1)Ra≤1.6 μm;(2)1.6 μm<Ra≤3.2 μm;(3)3.2 μm<Ra≤6.3 μm;(4)6.3 μm<Ra≤12.5 μm;(5)12.5 μm<Ra≤25μm;(6)25 μm<Ra≤40 μm;(7)40 μm<Ra≤63 μm;(8)63 μm<Ra≤125 125 μm。

②参考抛光形貌等级:(1)光滑光滑;(2)细腻柔和;(3)粗糙柔和;(4)细节清晰;(5)粗糙清晰;(6)粗糙混乱;(7)显著粗糙;(8)粗糙凹凸。

3、JIS表面粗糙度等级:①参考抛光度等级(Ra):(1)Ra≤1.6 μm;(2)1.6 μm<Ra≤3.2 μm;(3)3.2 um<Ra≤6.3 μm;(4)6.3 μm<Ra≤12.5 μm;(5)12.5 μm<Ra≤25μm;(6)25 μm<Ra≤50 μm;(7)50 μm<Ra≤100 μm;(8)100 μm<Ra≤500 μm。

②参考抛光形貌等级:(1)极高光滑;(2)高光滑;(3)细腻柔和;(4)柔和细节;(5)柔和粗糙;(6)粗糙重叠;(7)粗糙凹凸;(8)明显粗糙。

以上就是关于常见8级表面粗糙度等级的介绍,我们可以通过上述表面粗糙度等级来参考我们的加工表面,从而实现加工表面的合理要素。

表面粗糙度等级对照表[整理]

![表面粗糙度等级对照表[整理]](https://img.taocdn.com/s3/m/91f85dd1ddccda38366baf88.png)

加工方法=粗车、镗、刨、钻

应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用

2级

Ra值不大于\μm=25、50

表面状况=明显可见的刀痕

加工方法=粗车、镗、刨、钻

应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等

3级

Ra值不大于\μm=12.5

Ra值不大于\μm=0.012

表面状况=雾状镜面

加工方法=超级加工

应用举例=仪器的测量表面和配合表面,尺寸超过100mm的块规工作面 14级

Ra值不大于\μm=0.0063

表面状况=雾状 表面

加工方法=超级加工

应用举例=块规的工作表面,高精度测量仪器的测量面,高精度仪器摩擦机构的支承表面

10级

Ra值不大于\μm=0.1

表面状况=暗光泽面

加工方法=超级加工

应用举例=工作时承受较大变应力作用的重要零件的表面。保证精确定心的锥体表面。液压传动用的孔表面。汽缸套的内表面,活塞销的外表面,仪器导轨面,阀的工作面。尺寸小于120mm的IT10,IT12级孔和轴用量规测量面等

11级

Ra值不大于\μm=0.05

表面粗糙度等级对照表[整理]

表面粗糙度级别对照及应用

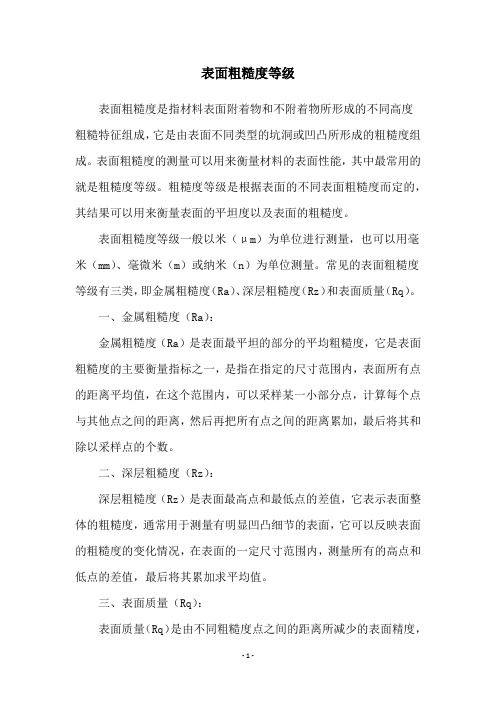

国际标注 Rz Ra 表面形状特征 加工方法举例 N12 200 50 明显可见刀痕 锯断、粗车、粗铣、粗刨、 N11 100 25 粗糙面 可见刀痕 钻孔以及用粗纹锉刀、粗砂

轮等加工 N10 50 12.5 微见刀痕

N9 25 6.3 可见加工痕迹

表面状况=亮光泽面

加工方法=超级加工

应用举例=保证高度气密性的接合表面,如活塞、柱塞和汽缸内表面,摩擦离合器的摩擦表面。

表面粗糙度的评定标准及方法

表面粗糙度的评定标准及方法(总3页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除表面粗糙度的评定标准及方法当钢材表面经喷射清理后,就会获得一定的表面粗糙度或表面轮廓。

表面粗糙度可以用形状和大小来进行定性。

经过喷射清理,钢板表面积会明显增加很多,同时获得了很多的对于涂层系统有利的锚固点。

当然,并不是粗糙度越大越好,因为涂料必须能够覆盖住这些粗糙度的波峰。

太大的粗糙度要求更多的涂料消耗量。

一般的涂料系统要求的粗糙度通常为Rz40~75微米。

1.粗糙度的定义对表面粗糙度的定义有以下几种:hy:在取样长度内,波峰到波谷的最大高度,ISO8503-3(显微镜调焦法)Ry:在取样长度内,波峰到波谷的最大高度,ISO8503-4(触针法)Ra:波峰和波谷到虚构的中心线的平均距离,ISO 3274Ry5:在取样长度内,五个波峰到波谷最大高度的算术平均值,ISO8503-4(触针法)有关Rz的表述与Ry5其实是相同的,Rz的表述来自于德国标准DIN 4768-1。

Ra和Rz?之间的关系是Rz相当于Ra的4~6倍。

2.表面粗糙度的评定标准为了测定钢板表面粗糙度,不同的标准规定了相应的仪器可以使用,测量值以微米(μm)为单位。

国际标准分ISO 8503?成五个部分在来说明表面粗糙度:ISO8503-1:1995表面粗糙度比较样块的技术要求和定义ISO8503-2:1995喷射清理后钢材表面粗糙度分级―样板比较法ISO8503-3:1995 ISO基准样块的校验和表面粗糙度的测定方法―显微镜调焦法ISO8503-4:1995 ISO基准样块的校验和表面粗糙度的测定方法,触针法ISO8503-5:2004表面轮廓的复制胶带测定法我国的国家标准GB/T 13288-91《涂装前钢材表面粗糙度等级的评定(比较板块法)》,参照ISO8503所制订。

3.比较样块法评定表面粗糙度在涂装现场较为常用的粗糙度评定方法是比较样块法。

表面粗糙度

表面粗糙度

1、表面粗糙度的概念:

零件加工后形成的微观表面状况叫表面粗糙度。

2、表面粗糙度的符号:

基本符号,单独使用这个符号没有意义。

基本符号上加一端线,表示表面粗糙度是用去除材料的方法获得,例如:车、铣、钻、磨、剪切、抛光、腐蚀、电火花加工等。

基本符号上加一圆圈,表示表面粗糙度是用不去除材料的方法获得,例如:铸、锻、冲压、热轧、冷轧、粉末冶金等。

3、表面粗糙度R a值:

R a值越大,表面越粗糙,R a值一般有50、12.5、6.3、3.2、1.6、0.8、0.4 ……0.006微米。

4、表面粗糙度R a值的标注方法:

○1:表面粗糙度标注的一般要求:在同一图样中,每一表面一般只标注一次符号,要标注在可见轮廓线、尺寸界线或延长线上,符号的等边三角形如同刀尖指向并指与被加工的表面。

○2:当零件全部表面的特征要求均相同时,其符号可以在图样的右上角同一标注。

5、表面粗糙度R a值的表面特征如下:

○1:R50 (明显可见刀痕)○2:R25 (微见刀痕)○3:R12.5(可见加工痕迹)○4:R6.3(微见加工痕迹)○5:R3.2(看不见加工痕迹)○6:R3.2(可见加工痕迹的方向)○7:R1.6(微见加工痕迹的方向)○8:R0.8(微辩加工痕迹的方向)○9:R0.4(不可微辩加工痕迹的方向)○10:R0.2 (暗光泽面)○11:R0.1 (亮光泽面)○12:R0.05 (镜状光泽面)○13:R0.025 (雾状光泽面)○14:R0.012 (镜面)。

【干货】表面粗糙度Ra详解!

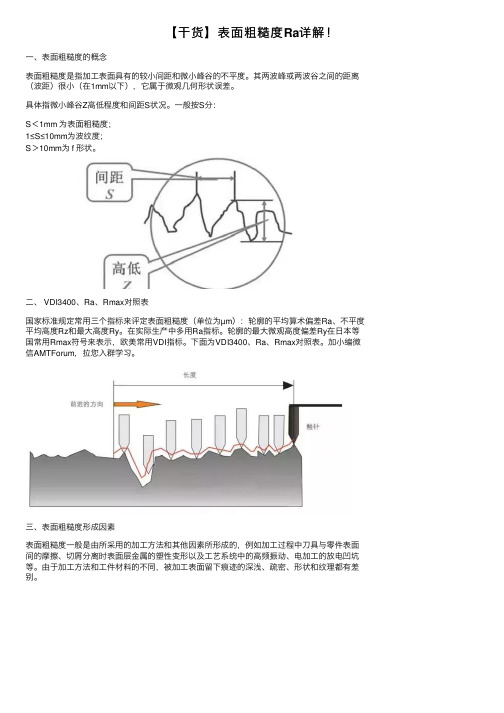

【⼲货】表⾯粗糙度Ra详解!⼀、表⾯粗糙度的概念表⾯粗糙度是指加⼯表⾯具有的较⼩间距和微⼩峰⾕的不平度。

其两波峰或两波⾕之间的距离(波距)很⼩(在1mm以下),它属于微观⼏何形状误差。

具体指微⼩峰⾕Z⾼低程度和间距S状况。

⼀般按S分:S<1mm 为表⾯粗糙度;1≤S≤10mm为波纹度;S>10mm为 f 形状。

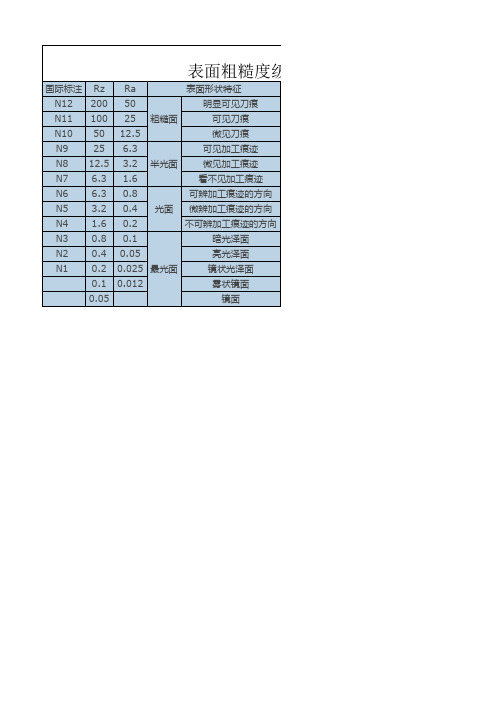

⼆、 VDI3400、Ra、Rmax对照表国家标准规定常⽤三个指标来评定表⾯粗糙度(单位为µm):轮廓的平均算术偏差Ra、不平度平均⾼度Rz和最⼤⾼度Ry。

在实际⽣产中多⽤Ra指标。

轮廓的最⼤微观⾼度偏差Ry在⽇本等国常⽤Rmax符号来表⽰,欧美常⽤VDI指标。

下⾯为VDI3400、Ra、Rmax对照表。

加⼩编微信AMTForum,拉您⼊群学习。

三、表⾯粗糙度形成因素表⾯粗糙度⼀般是由所采⽤的加⼯⽅法和其他因素所形成的,例如加⼯过程中⼑具与零件表⾯间的摩擦、切屑分离时表⾯层⾦属的塑性变形以及⼯艺系统中的⾼频振动、电加⼯的放电凹坑等。

由于加⼯⽅法和⼯件材料的不同,被加⼯表⾯留下痕迹的深浅、疏密、形状和纹理都有差别。

四、表⾯粗糙度对零件的影响主要表现影响耐磨性。

表⾯越粗糙,配合表⾯间的有效接触⾯积越⼩,压强越⼤,摩擦阻⼒越⼤,磨损就越快。

影响配合的稳定性。

对间隙配合来说,表⾯越粗糙,就越易磨损,使⼯作过程中间隙逐渐增⼤;对过盈配合来说,由于装配时将微观凸峰挤平,减⼩了实际有效过盈,降低了连接强度。

影响疲劳强度。

粗糙零件的表⾯存在较⼤的波⾕,它们像尖⾓缺⼝和裂纹⼀样,对应⼒集中很敏感,从⽽影响零件的疲劳强度。

影响耐腐蚀性。

粗糙的零件表⾯,易使腐蚀性⽓体或液体通过表⾯的微观凹⾕渗⼊到⾦属内层,造成表⾯腐蚀。

影响密封性。

粗糙的表⾯之间⽆法严密地贴合,⽓体或液体通过接触⾯间的缝隙渗漏。

影响接触刚度。

接触刚度是零件结合⾯在外⼒作⽤下,抵抗接触变形的能⼒。

机器的刚度在很⼤程度上取决于各零件之间的接触刚度。

粗糙度ra和rz的区别 新标准

一、概述随着现代制造业的迅速发展,对产品表面质量的要求也越来越高,粗糙度是对产品表面质量的重要指标之一。

而在对表面粗糙度进行评定时,常常会用到ra和rz这两个参数。

本文将对ra和rz的区别进行详细介绍,并针对新标准进行分析。

二、ra的定义和特点1. ra是表面粗糙度的平均值,即表面所有符合条件的高度值的平均高度。

2. ra的计算方式是将表面所有高度值的绝对值相加,然后除以采样长度。

3. ra能够反映出表面整体的粗糙程度,更适用于对表面整体质量的评定。

三、rz的定义和特点1. rz是表面粗糙度的最大毛均方根值,即在采样长度内的一组连续采样长度内最大的高度差值。

2. rz的计算方式是取出表面高度的最大和最小值,然后再取几组这些值的平方和的均值的平方根。

3. rz能够反映出表面的峰谷数量和深度,更适用于对表面局部质量的评定。

四、ra和rz之间的关系1. ra和rz是两种不同的表面粗糙度参数,它们各自强调的是表面质量的不同方面。

2. ra主要关注表面的整体情况,而rz更关注表面的局部细节。

3. 在实际应用中,应根据具体情况综合考虑ra和rz,以全面评定表面的质量。

五、新标准对ra和rz的影响1. 随着制造工艺的不断进步,对表面质量的要求也越来越高,因此对ra和rz的要求也会不断提高。

2. 新标准可能会对ra和rz的计算方法、采样长度等进行调整,以更好地适应现代制造业的需求。

3. 制定新标准将会对相关行业的生产、检测和质量控制产生一定影响,需要及时做好准备。

六、总结ra和rz作为表面粗糙度评定的重要参数,在现代制造业中具有重要意义。

了解ra和rz的区别和通联,对于正确评定和控制产品表面质量具有重要意义。

而随着新标准的出台,我们也需要及时了解并适应新的要求,以确保产品的质量和竞争力。

七、参考文献[1] 陈XX, 等. 粗糙度参数的计算方法研究[J]. 机械加工, 2010(2): 10-15.[2] 李XX, 等. 新标准对粗糙度参数的影响分析[J]. 制造工程, 2015(3): 20-25.以上是对ra和rz的区别及新标准相关内容的阐述,希望能对您有所帮助。

表面粗糙度等级及表面粗糙度Ra特征

表面粗糙度,是指加工表面具有的较小间距和微小峰谷不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。

表面粗糙度对零件使用情况有很大影响。

一般说来,表面粗糙度数值小,会提高配合质量,减少磨损,延长零件使用寿命,但零件的加工费用会增加。

因此,要正确、合理地选用表面粗糙度数值。

在设计零件时,表面粗糙度数值的选择,是根据零件在机器中的作用决定的。

总的原则是:在保证满足技术要求的前提下,选用较大的表面粗糙度数值。

具体选择时,可以参考下述原则:(1)工作表面比非工作表面的粗糙度数值小。

(2)摩擦表面比不摩擦表面的粗糙度数值小。

摩擦表面的摩擦速度越高,所受的单位压力越大,则应越高;滚动磨擦表面比滑动磨擦表面要求粗糙度数值小。

(3)对间隙配合,配合间隙越小,粗糙度数值应越小;对过盈配合,为保证连接强度的牢固可靠,载荷越大,要求粗糙度数值越小。

一般情况间隙配合比过盈酝合粗糙度数值要小。

(4)配合表面的粗糙度应与其尺寸精度要求相当。

配合性质相同时,零件尺寸越小,则应粗糙度数值越小;同一精度等级,小尺寸比大尺寸要粗糙度数值小,轴比孔要粗糙度数值小(特别是IT8~IT5的精度)。

(5)受周期性载荷的表面及可能会发生应力集中的内圆角、凹稽处粗糙度数值应较小。

【表面粗糙度等级】粗糙等级(mm)(μm)IT6 IT7 IT8 IT9 IT10 IT11 IT12 基本尺寸>0~10 0.2 0.8 0.8 1.6 1.6 1.6 3.2>10~183.2 >18~301.6 >30~500.4 3.2 >50~801.6 >80~1203.2 6.3 >120~1806.3 >180~2500.8 6.3 【表面粗糙度Ra 特征】Ra max/μm表面特征 加工方法常用类型 0.0063 雾状表面块规的工作表面,高精度测量仪器的测量面,高精度仪器摩擦机构的支承表面。

表面粗糙度等级对照表

N4 1.6 0.2 不可辨加工痕迹的方向N3 0.8 0.1 最光面暗光泽面

精磨、研磨、抛光、超精磨、

镜面磨削等 N2 0.4 0.05

亮光泽面

N1 0.2 0.025 镜状光泽面

0.1 0.012 雾状镜面

0.05

镜面

表面特征表面粗糙度(Ra)数值加工方法举例

明显可见刀痕 Ra100、Ra50、Ra25、粗车、粗刨、粗铣、钻孔

微见刀痕 Ra12.5、Ra6.3、Ra3.2、精车、精刨、精铣、粗铰、粗磨

看不见加工痕迹,微辩加工方向 Ra1.6、Ra0.8、Ra0.4、精车、精磨、精铰、研磨暗光泽面 Ra0.2、Ra0.1、Ra0.05、研磨、珩磨、超精磨、抛光

镜面0.006微米

雾状镜面0.012 镜状光泽面0.025 亮光泽面

0.05 暗光泽面0.1 不可见加工痕迹的方向0.2 可见加工痕迹方向0.8 微见加工痕迹方向0.4 看不清加工痕迹方向 1.6 微见加工痕迹方向

3.2 可见加工痕迹方向 6.3 微见刀痕12.5 可见刀痕

25 明显可见刀痕50。

表面粗糙度对照表

研磨、金刚石车刀的精车、精绞、冷拉、拉刀加工、抛光等 精磨、研磨、抛光、超精磨、 镜面磨削等

表面粗糙度级别对照及应用

国际标注 N12 N11 N10 N9 N8 N7 N6 N5 N4 N3 N2 N1 Rz 200 100 50 25 12.5 6.3 6.3 3.2 1.6 0.8 0.4 0.2 0.1 0.05 Ra 50 25 12.5 6.3 3.2 1.6 0.8 0.4 0.2 0.1 0.05 0.025 最光面 0.012 光面 半光面 粗糙面 表面形状特征 明显可见刀痕 可见刀痕 微见刀痕 可见加工痕迹 微见加工痕迹 看不见加工痕迹 可辨加工痕迹的方向 微辨加工痕迹的方向 不可辨加工痕迹的方向 暗光泽面 亮光泽面 镜状光泽面 雾状镜面 镜面

表面粗糙度等级对照表

镜面微米

雾状镜面

镜状光泽面

亮光泽面

暗光泽面

不可见加工痕迹的方向

可见加工痕迹方向

微见加工痕迹方向

看不清加工痕迹方向

微见加工痕迹方向

可见加工痕迹方向

微见刀痕

可见刀痕25

明显可见刀痕50

表面粗糙度级别对照及应用

国际标注

Rz

Ra

表面形状特征

加工方法举例

N12

200

50

粗糙面

明显可见刀痕

锯断、粗车、粗铣、粗刨、

N3

最光面

暗光泽面

精磨、研磨、抛光、超精磨、

镜面磨削等

N2

亮光泽面

N1

镜状光泽面

雾状镜面

镜面

表面特征

表面粗糙度(Ra)数值

加工方法举例

明显可见刀痕

Ra100、Ra50、Ra25、

粗车、粗刨、粗铣、钻孔

微见刀痕

、、、

精车、精刨、精铣、粗铰、粗磨

看不见加工痕迹,微辩加工方向

、、、

精车、精磨、精铰、研磨

钻孔以及用粗纹锉刀、粗砂

轮等加工

N11

100

25

可见刀痕

N10

50

微见刀痕

N925Biblioteka 半光面可见加工痕迹

冷拉、精车、精绞、粗绞、粗磨、刮削、粗拉刀加工等

N8

微见加工痕迹

N7

看不见加工痕迹

N6

光面

可辨加工痕迹的方向

研磨、金刚石车刀的精车、精绞、冷拉、拉刀加工、抛光等

N5

微辨加工痕迹的方向

N4

不可辨加工痕迹的方向

表面粗糙度等级

表面粗糙度等级表面粗糙度是指材料表面附着物和不附着物所形成的不同高度粗糙特征组成,它是由表面不同类型的坑洞或凹凸所形成的粗糙度组成。

表面粗糙度的测量可以用来衡量材料的表面性能,其中最常用的就是粗糙度等级。

粗糙度等级是根据表面的不同表面粗糙度而定的,其结果可以用来衡量表面的平坦度以及表面的粗糙度。

表面粗糙度等级一般以米(μm)为单位进行测量,也可以用毫米(mm)、毫微米(m)或纳米(n)为单位测量。

常见的表面粗糙度等级有三类,即金属粗糙度(Ra)、深层粗糙度(Rz)和表面质量(Rq)。

一、金属粗糙度(Ra):金属粗糙度(Ra)是表面最平坦的部分的平均粗糙度,它是表面粗糙度的主要衡量指标之一,是指在指定的尺寸范围内,表面所有点的距离平均值,在这个范围内,可以采样某一小部分点,计算每个点与其他点之间的距离,然后再把所有点之间的距离累加,最后将其和除以采样点的个数。

二、深层粗糙度(Rz):深层粗糙度(Rz)是表面最高点和最低点的差值,它表示表面整体的粗糙度,通常用于测量有明显凹凸细节的表面,它可以反映表面的粗糙度的变化情况,在表面的一定尺寸范围内,测量所有的高点和低点的差值,最后将其累加求平均值。

三、表面质量(Rq):表面质量(Rq)是由不同粗糙度点之间的距离所减少的表面精度,它可以反映出不同变形情况下表面的整体精度,也可以反映出表面中各类型凹凸细节的数量,在表面某一尺寸范围内,测量每个点与其他点之间的距离,将每个点到其他点的距离累加求和后,最后再除以采样点的总数。

以上就是表面粗糙度等级的基本介绍。

表面粗糙度等级在工业生产中有着重要的意义,它可以用来衡量材料的表面性能,为材料的运用和使用提供依据。

因此,表面粗糙度等级的测量和控制工作是十分重要的,它可以检测出表面粗糙度等级的变化,以及表面质量的精度,实现对表面性能的优化,从而提升产品的质量和使用性能。

虽然表面粗糙度等级的测量工作看似简单,但它的检测细节还是很复杂的,尤其是在纳米尺度上,其表面粗糙度等级的变化无法直接观察到。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车、镗、刨、铣、铰、拉、磨、滚压、刮l~ 2点/cm2、铣齿

车、镗、刨、钻、铣、磨、锉、粗铰、铣齿

粗车、刨、钻、铣

粗车、镗、钻、刨 ——

常用类型

块规的工作表面,高精度测量仪器的测量面,高精度仪器摩擦机 构的支承表面。

仪器的测量表面和配合表面,尺寸超过100mm的块规工作面。

高压柱塞泵中柱塞和柱塞套的配合表面,中等精度仪器零件配合 表面,尺寸大于120mm的IT6级孔用量规、小于120mm的IT7~IT9级 轴用和孔用量规测量表面。

安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定 位销孔,V带轮的表面,外径定心的内花键外径,轴承盖的定中心 凸肩表面等。

与其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件 的端面。要求有定心及配合特性的固定支承面,如定心的轴肩, 键和键槽的工作表面。不重要的紧固螺纹的表面。需要滚花或氧 化处理的表面等。

Ra max/μm

表面特征

0.0063

雾状表面

0.012

雾状镜面

0.025

镜面光泽面

0.05

亮光泽面

0.1

暗光泽面

0.2

不可辩加工痕迹方向

0.4

微辨加工痕迹方向

0.8

可辨加工痕迹方向

1.6

看不清加工痕迹

3.2

微见加工痕迹ຫໍສະໝຸດ 6.3可见加工痕迹

12.5

可见刀痕

25 明显可见刀痕

50 100

加工方法

超级加工 布轮磨、磨、研磨、超级加工 铰、磨、镗、拉、刮3~10点/cm2、滚压 车、磨、立铣、刮3~10点/cm2、镗、拉、滚 压 车、镗、拉、磨、铣、铰、刮1~2点/cm2、 磨、滚压

保证高气密性的接合表面,如活塞、柱塞和汽缸内表面。摩擦离 合器的摩擦表面。对同轴度有精确要求的轴和孔。滚动导轨中的 钢球或滚子和高速摩擦的工作表面。

工作时承受较大变应力作用的重要零件的表面。保证精确定心的 锥体表面。液压传动用的孔表面。汽缸套的内表面,活塞销的外 表面,仪器导轨面,阀的工作面。尺寸小于120mm的IT10~IT12级 孔和轴用量规测量面等。 工作时承受变应力的重要零件表面,保证零件的疲劳强度、防蚀 性及耐久性,并在工作时不破坏配合性质的表面,如轴颈表面、 要求气密的表面和支承表面、圆锥定心表面等。IT5、IT6级配合 表面、高精度齿轮的齿面,与C级滚动轴承配合的轴颈表面,尺寸 大于315mm的IT7~IT9级孔和轴用量规及尺寸大于120~315mm的 IT10~IT12级孔和轴用量规的测量表面。 要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表 面,精度较高的轮齿表面,受变应力作用的重要零件,与直径小 于80mm的E、D级轴承配合的轴颈表面,与橡胶密封件接触的表 面,尺寸大于120mm的IT13~IT16级孔和轴用量规的测量表面。 要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级 精度滚动轴承相配合的轴颈和外壳孔,中速转动的轴颈,直径超 过80mm的E、D级滚动轴承配合的轴颈及外壳孔,内、外花键的定 心内径,外花键键侧及定心外径,过盈配合IT7级的孔,间隙配合 IT8~IT9级的孔,磨靡削的齿轮表面等。

不重要的非配合表面,如支柱、支架、外壳、衬套、轴、盖等的 端面。紧固件的自由表面,紧固件通孔的表面,内、外花键的非 定心表面,不作为计量基准的齿轮顶圆表面等。

一般非结合表面,如轴的端面、倒角、齿轮及带轮的侧面、键槽 的非工作表面,减重孔眼表面等。

粗制后所得到的粗加工面,焊接前的焊缝、粗钻孔壁等。

——