气动机械手-设计说明书

气动机械手-设计说明书

气动机械手-设计说明书海黄和紫檀哪个更有价值怕上当受骗,我们教你如何鉴别小叶紫檀的真伪!点击访问:木缘鸿官网北京十里河古玩市场,美不胜收的各类手串让记者美不胜收。

“黄花梨和紫檀是数一数二的好料,市场认可度又高,所以我们这里专注做这两种木料的手串。

”端木轩的尚女士向记者引见说。

海黄紫檀领风骚手串是源于串珠与手镯的串饰品,今天曾经演化为集装饰、把玩、鉴赏于一体的特征珍藏品。

怕上当受骗,我们教你如何鉴别小叶紫檀的真伪!点击访问:木缘鸿官网“目前珍藏、把玩木质手串的人越来越多,特别是海黄和印度小叶檀最受藏家追捧,有人把黄花梨材质的手串叫做腕中黄金。

”纵观海南黄花梨近十年的价钱行情,不难置信尚女士所言非虚。

一位从事黄花梨买卖多年的店主夏先生通知记者,在他的记忆中,2000年左右黄花梨上等老料的价钱仅为60元/公斤,2002年大量收购时,价格也仅为2万元/吨左右,而往常,普通价钱坚持在7000-8000元/公斤,好点的1公斤料就能过万。

“你看这10年间海南黄花梨价钱涨了百余倍,都说水涨船高,这海黄手串的价钱自然也是一路飙升。

”“这串最低卖8000元,能够说是我们这里海黄、小叶檀里的一级品了,普通这种带鬼脸的海黄就是这个价位。

”檀梨总汇的李女士说着取出手串让记者感受一下,托盘里一串直径2.5mm的海南黄花梨手串熠熠生辉,亦真亦幻的自然纹路令人入迷。

当问到这里最贵的海黄手串的价钱时,李女士和记者打起了“太极”,几经追问才通知记者,“有10万左右的,普通不拿出来”。

同海南黄花梨并排摆放的是印度小叶檀手串,价位从一串三四百元到几千元不等。

李女士引见说,目前市场上印度小叶檀原料售价在1700元/公斤左右,带金星的老料售价更高,固然印度小叶檀手串的整体售价不如海黄手串高,但近年来有的也翻了数十倍,随着老料越来越少,未来印度小叶檀的升值空间很大。

“和海黄手串比起来,印度小叶檀的价钱相对低一些,普通买家能消费得起。

”正说着店里迎来一位老顾客,这位顾客通知记者,受经济条件所限,他是先从1000元以内的小叶檀手串玩起,再一步一步升级的。

气动机械手 毕业设计

气动机械手毕业设计气动机械手毕业设计随着科技的不断进步,机器人技术在工业领域的应用越来越广泛。

其中,气动机械手作为一种重要的机器人类型,具有灵活、高效、精准的特点,被广泛应用于生产线上的装配、搬运、喷涂等工作。

本文将探讨气动机械手的设计与优化,以及其在工业生产中的应用前景。

一、气动机械手的设计与优化1.1 气动机械手的结构与原理气动机械手主要由气动执行器、传动机构、控制系统和机械结构等组成。

其中,气动执行器是实现机械手运动的关键部件,常用的气动执行器包括气缸和气动马达。

传动机构通过传递气动能量,将气动执行器的运动传递给机械结构,实现机械手的动作。

1.2 气动机械手的设计要点在气动机械手的设计过程中,需要考虑以下几个要点:首先,根据实际应用需求确定机械手的工作范围、负载能力和精度要求。

不同的应用场景对机械手的要求不同,因此需要根据具体情况来确定设计参数。

其次,选择合适的气动执行器和传动机构。

气缸和气动马达具有不同的特点,需要根据机械手的工作特点来选择适合的气动执行器。

传动机构的设计也需要考虑传递效率、运动平稳性等因素。

最后,进行机械结构的设计与优化。

机械结构的设计要考虑刚度、稳定性、重量等因素,通过优化设计,提高机械手的工作效率和精度。

二、气动机械手在工业生产中的应用前景2.1 气动机械手的优势相比于其他类型的机械手,气动机械手具有以下几个优势:首先,气动机械手具有较高的工作速度和响应速度。

由于气动执行器的特点,气动机械手能够快速完成各种动作,提高生产效率。

其次,气动机械手具有较高的负载能力。

气动执行器能够提供较大的推力和扭矩,适合于承载较重的物体。

最后,气动机械手具有较低的成本。

相比于电动机械手,气动机械手的成本较低,适合于中小型企业的应用。

2.2 气动机械手的应用案例气动机械手在工业生产中有着广泛的应用。

以汽车制造业为例,气动机械手可以用于汽车零部件的装配、焊接和喷涂等工作。

在电子行业,气动机械手可以用于电子产品的组装和测试。

机械手设计说明书

1 设计项目名称机械装备项目--机械手课程设计2 设计目的利用设计的机械手夹起形状为正六边体,质量为5kg工件,并运送到工作台。

设计的过程主要解决的问题如下:(1)工件的重量和外形尺寸问题:工件质量5kg,半径在90-110mm范围内。

(2)工件的外形问题:工件的横截面为正六边形,夹紧的过程要解决夹到棱边的问题。

(3)各零部件的工艺问题:零部件应有良好的工艺性,可用最简单,常见的工艺(铸,车,铣,钻等),实现零部件的加工。

(4)整体的稳定性,灵活性保证问题:各部件协调工作,保证装配体的工作稳定:如齿轮齿条配合,连杆配合等的稳定性考虑;保证机械手总体质量小,惯性小,灵活可靠。

3 设计方案说明3.1机械手工作原理图1 拆去底板装配图工作过程:液压缸产生推力,推动齿条来回移动,齿轮与齿条啮合旋转,齿轮带动四连杆转动,连杆推动夹板夹住工件。

3.2结构说明3.2.1执行机构:夹板图2 夹板1)特点夹板在竖直方向上有采用铰接,可自动调整到与工件位置相平行的状态,夹板上有滚花工艺,增大摩擦系数,保证夹起的工件不滑落。

2)尺寸根据工件的外形尺寸,确定夹板长×宽为:80×50,根据经验,采用厚度为5mm的钢板。

3.2.2传动链1、四连杆机构图4 四连杆机构1)特点四连杆机构铰链连接的部分采用滑动轴承,安装尺寸小,润滑方便,四连杆运动摩擦小;连杆机构在未到达死点的位置下工作,机构工作可靠;连杆机构可以保证使夹板平行运动,从而保证夹板与工件表面平行,夹板接触工件时受力均匀,可平稳夹住工件,增强了整体装夹的稳定性。

2)尺寸计算图5 结构简图确定L2:因为机械手要夹紧的工件的范围是90~110mm,故L2=L1=(110+19×2-40)÷2=54mm留下一定的设计余量,选L2=60mm。

确定L3:为了能够装夹不同高度的工件,同时选择L5=40mm,连杆的长度L3应满足:L3=L5+h=87.5mm,取L3=90mm。

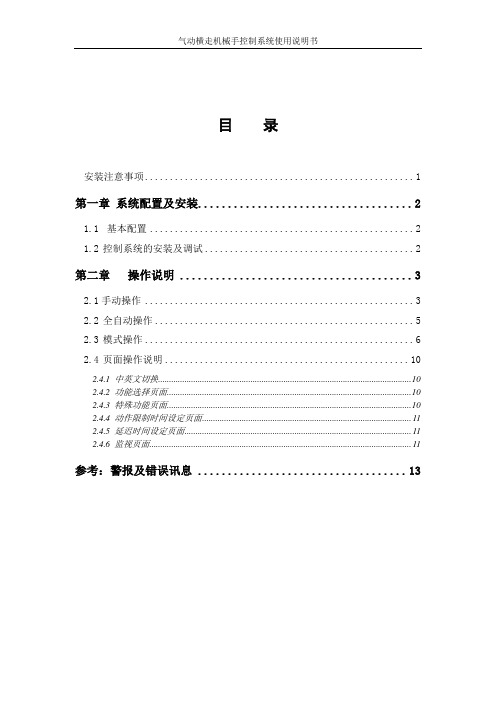

气动横走机械手控制系统使用说明书

目录安装注意事项 (1)第一章系统配置及安装 (2)1.1基本配置 (2)1.2控制系统的安装及调试 (2)第二章操作说明 (3)2.1手动操作 (3)2.2全自动操作 (5)2.3模式操作 (6)2.4页面操作说明 (10)2.4.1 中英文切换 (10)2.4.2 功能选择页面 (10)2.4.3 特殊功能页面 (10)2.4.4 动作限制时间设定页面 (11)2.4.5 延迟时间设定页面 (11)2.4.6 监视页面 (11)参考:警报及错误讯息 (13)安装注意事项1、外部电源发生异常,控制系统会发生故障,为使整个系统安全工作,请务必在控制系统的外部设置安全电路。

2、安装、配线、运行、维护前,必须熟悉本说明书内容;使用时也必须熟知相关机械、电子常识及一切有关安全注意事项。

注意:处理不当可能会引起危险,包括人身伤害或设备事故等。

3、请安装于金属等阻燃物上并远离可燃物。

4、使用时必须安全接地。

5、配线作业必须由专业电工进行。

6、确认电源断开后才能开始作业。

7、使用环境温度为0~50℃,不要使用在结露及冰冻的地方。

第一章系统配置及安装1.1 基本配置1、控制板:(一套)1)控制板2)键盘板2、中继板:(一套)1)主机板3、电源部分:(一套)1)开关电源4、其它1)37芯线一根1.2 控制系统的安装及调试1、控制系统的安装及注意事项1) 安装控制器的电箱,应具备通风良好、防油、防尘的条件。

若电控箱为密闭式则易使控制器温度过高,影响正常工作,须安装抽风扇,电箱内适宜温度为50℃以下。

2) 控制器安装应尽量避免与接触器、变压器等交流配件布置过近,避免不必要的突波干扰。

3) 确保37芯线的金属接头与其它线路、机壳隔离。

2、维护注意事项请定期维护保养本控制系统,确保中继板清洁、继电器正常工作。

第二章操作说明2.1手动操作手臂向上手臂向下手臂前进手臂后退姿势水平姿势垂直横入横出夹、吸夹放、吸放选择主臂选择副臂选择双臂选择吸选择预留注塑机开模完成,按键,即进入手动操作画面。

气动机械手的毕业设计

气动机械手的毕业设计一、设计背景随着工业自动化程度的不断提高,机械手成为了现代工业领域中不可或缺的设备之一、传统的机械手多使用电动执行器,但其存在着噪音大、体积大、成本高等问题。

而气动机械手则可以通过利用空气压缩机产生的压缩气体驱动,具有噪音低、操作简单、灵活性高等优点。

因此,设计一种气动机械手是十分有意义的。

二、设计目标本设计的目标是设计一种具有良好性能的气动机械手,能够完成一定的操作任务,提高工作效率和工作质量。

三、设计内容1.气体动力系统设计设计气动机械手需要一套稳定的气体动力系统,包括压缩气体供应、处理和控制等。

需要选择适合的气体源,选用合适的过滤器、减压阀和控制阀等气动元件,并设计相应的管路系统。

2.机械结构设计机械结构设计是气动机械手设计的关键环节,需要确定机械手的自由度和工作范围,设计适合的关节结构和工具夹持装置。

同时,需要考虑机械手的刚度和稳定性,确保机械手能够稳定地完成工作任务。

3.控制系统设计控制系统设计是气动机械手设计过程中的另一个重要环节。

需要设计合适的传感器来感知工作环境,采集与控制相关的数据。

并通过合适的控制算法将输入信号转化为执行器动作。

同时,需要设计合适的控制面板和操作界面,方便对机械手进行操作和监控。

四、设计步骤1.确定设计目标和需求,包括气动机械手的工作负荷、工作环境和操作需求等。

2.进行气体动力系统的选型和设计,确定适合的气体源和气动元件,并设计相应的管路系统。

3.进行机械结构的设计,确定适当的自由度和工作范围,设计合适的关节结构和工具夹持装置。

4.进行控制系统的设计,选择合适的传感器和控制算法,设计控制面板和操作界面。

5.进行整体系统的组装和调试,测试气动机械手的性能和工作效果。

六、预期成果通过本设计,预期可以实现一种具有良好性能的气动机械手,能够完成一定的操作任务,提高工作效率和工作质量。

同时,能够对气动机械手的设计过程和性能进行评估和改进。

七、计划进度本设计计划在10个月内完成,按照以下进度进行:1.确定设计目标和需求:1个月2.气体动力系统的选型和设计:2个月3.机械结构的设计:3个月4.控制系统的设计:2个月5.整体系统的组装和调试:2个月1.王晓华,李骥.气动机械手的设计[J].科技创新与应用。

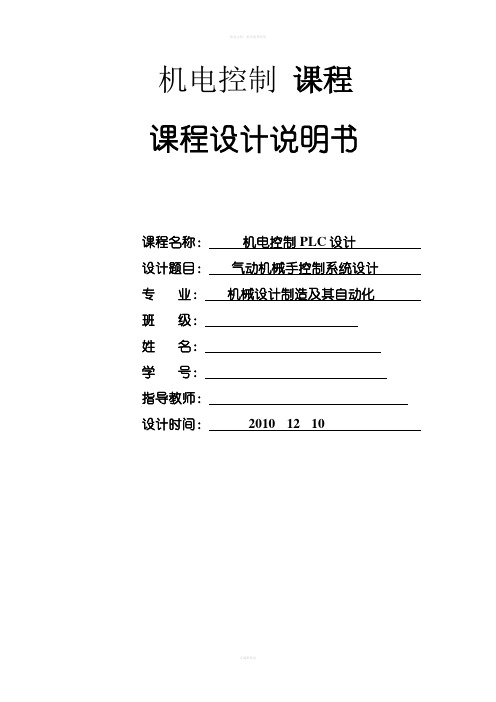

气动机械手控制系统设计

机电控制课程课程设计说明书课程名称:机电控制PLC设计设计题目:气动机械手控制系统设计专业:机械设计制造及其自动化班级:姓名:学号:指导教师:设计时间:2010 12 10内容摘要机械手是工业自动控制领域中经常用到的一种能够自动抓取、操作的装置,多用于自动生产线、自动机的上下料、数控设备的自动换刀装置中。

由于气动技术是以压缩空气为介质,以气源为动力的能源传递技术,其工作可靠性高、使用寿命长、对环境没有污染,所以在机械手的驱动系统中常采用气动技术。

气动机械手作为机械手的一种,它具有结构简单、重量轻、动作迅速、平稳、可靠、节能和不污染环境等优点而被广泛应用。

因此,对气动机械手的研究具有重要的实际价值。

关键词:机械手PLC 自动控制气动技术目录第一章引言 (3)第二章PLC的发展2.1 PLC的由来和发展 (3)2.2 可编程控制器的概念 (4)2.3 PLC基本结构和工作原理 (5)第三章气动机械手控制系统设计3.1 I/o地址分配表 (7)3.2 PLC系统选择 (7)3.3 PLC的输入输出设备接线图 (7)3.4系统控制方案流程图 (9)3.5程序设计和梯形图 (10)第四章总结总结 (19)致谢 (20)参考文献 (21)第一章引言引言PLC技术代表了当今电气程序控制的世界先进水平。

它与数控技术,工业机器人技术已成为机械工业自动化和CIM的三大支柱。

据预测,在90年代,美、日、德等发达国家的控制屏将完全由PLC所占据。

由于PLC吸收了微电子技术和计算机技术的最新成果,发展十分迅速,使它已远远超出单纯取代继电器的应用领域,远远超出逻辑控制的范畴,在从单机自动化到整条生产线自动化,乃至整个工厂的生产自动化;从FMS、工业机器人到大型分散型控制系统中都担当着重要角色。

第二章PLC的发展2.1 PLC的由来和发展1968年美国最大的汽车制造商通用汽车公司(GM),为了适应汽车型号不断更新的要求,以在激烈的竞争的汽车工业中占有优势,提出要研制一种新型的工业控制装置来取代继电器控制装置,为此,特拟定了十项公开招标的技术要求,即:1)编程简单方便,可在现场修改程序;2)硬件维护方便,最好是插件式结构;3)可靠性要高于继电器控制装置;4)体积小于继电器控制装置;5)可将数据直接送入管理计算机;6)成本上可与继电器柜竞争;7)输入可以是交流115V;8)输出为交流115V,2A以上,能直接驱动电磁阀;9)扩展时,原有系统只需做很小的改动;10)用户程序存储器容量至少可以扩展到4KB。

气动机械手设计说明书

目录气动机械手及继电器控制系统设计 (2)第一章绪论 (2)1.1 气动机械手概述 (2)1.2 机械手的组成和分类 (3)1.2.1机械手的组成 (3)1.2.2机械手的分类 (3)1.3课题的提出及主要任务 (5)第2章继电器硬件系统设计 (5)2.1系统分析 (5)2.2方案确定 (6)2.3元器件介绍 (6)第三章软件系统设计 (11)3.1控制方案的确定 (11)3.2工作过程 (12)第四章调试过程 (14)第五章设计总结 (18)第六章附图 (20)6.1三维零件图: (20)6.2三维装配图: (20)第七章参考文献 (21)气动机械手及继电器控制系统设计第一章绪论1.1 气动机械手概述气动机械手由操作机(机械本体)、控制器、驱动系统和检测传感装置构成,是一种仿人操作、自动控制、可重复编程、能在三维空间完成各种作业的机电一体化设备。

特别适合于多品种、变批量的柔性生产。

它对稳定、提高产品质量,提高生产效率,改善劳动条件和产品的快速更新换代起着十分重要的作用.机械手是模仿着人手的部分动作,按给定程序、轨迹和要求实现自动抓取、搬运或操作的自动机械装置.在工业生产中应用的机械手被称为“工业机械手”。

生产中应用机械手可以提高生产的自动化水平和劳动生产率:可以减轻劳动强度、保证产品质量、实现安全生产;尤其在高温、高压、低温、低压、粉尘、易爆、有毒气体和放射性等恶劣的环境中,它代替人进行正常的工作,意义更为重大。

因此,在机械加工、冲压、铸、锻、焊接、热处理、电镀、喷漆、装配以及轻工业、交通运输业等方面得到越来越广泛的引用。

机械手的结构形式开始比较简单,专用性较强,仅为某台机床的上下料装置,是附属于该机床的专用机械手。

随着工业技术的发展,制成了能够独立的按程序控制实现重复操作,适用范围比较广的“程序控制通用机械手”,简称通用机械手。

由于通用机械手能很快的改变工作程序,适应性较强,所以它在不断变换生产品种的中小批量生产中获得广泛的引用。

气动机械手设计-内含计算步骤及尺寸装配图等等

毕业设计(论文)课题名称:气动机械手的设计专业班级:学生姓名:指导教师:201年月目录摘要..........................................................4第一章前言1ﻫ.1机械手概述............................................ (5)1.2机械手的组成和分类.......................................51.2.1机械手的组成.......................................41.2.2机械手的分类.......................................6 第二章机械手的设计方案2.1机械手的坐标型式与自由度..............................82.2机械手的手部结构方案设计..............................82.3机械手的手腕结构方案设计.............................. 92.4机械手的手臂结构方案设计...............................92.5机械手的驱动方案设计...................................92.6机械手的控制方案设计...................................92.7机械手的主要参数.......................................92.8机械手的技术参数列表...................................9第三章手部结构设计3.1夹持式手部结构.........................................113.1.1手指的形状和分类.................................113.1.2设计时考虑的几个问题.............................143.1.3手部夹紧气缸的设计...............................14 第四章手腕结构设计4.1手腕的自由度.......................................... 194.2手腕的驱动力矩的计算.................................. 194.2.1手腕转动时所需的驱动力矩........................204.2.2回转气缸的驱动力矩计算...........................22 第五章手臂伸缩,升降,回转气缸的设计与校核5.1手臂伸缩部分尺寸设计与校核.............................23 5.1.1尺寸设计.........................................235.1.2尺寸校核.........................................245 .1 .3导向装置.......................................255 .1 .4平衡装置.......................................255.2手臂升降部分尺寸设计与校核......................... (2)5.2.1尺寸设计.........................................26.5.2.2尺寸校核.........................................265.3手臂回转部分尺寸设计与校核.............................275.3.1尺寸设计.........................................275.3.2尺寸校核.........................................27 第六章机械手的PLC控制设计...................................276.1可编程序控制器的选择及工作过程.........................27 6.1.1可编程序控制器的选择.............................276.1.2可编程序控制器的工作过程.........................276.2可编程序控制器的使用步骤...............................23 第七章结论....................................................24致谢...........................................................29参考文献.......................................................30 专业相关的资料.................................................31摘要在设计机械手臂座的时候,用两个电机提供动力。

机械手说明书

--前言机械手是模仿人的手部动作,按给定程序、轨迹和要求实现自动抓取、搬运和操作的自动装置。

它特别是在高温、高压、多粉尘、易燃、易爆、放射性等恶劣环境中,以及笨重、单调、频繁的操作中代替人作业,因此获得日益广泛的应用。

机械手一般由执行机构、驱动系统、控制系统及检测装置三大部分组成,智能机械手还具有感觉系统和智能系统。

本篇介绍的是用于物件装卸的机械手的设计,属圆柱坐标式机械手。

本篇根据设计机械手的一般程序,分八步详细地的介绍了用于物件装卸的机械手的设计的过程。

第一章设计任务书一.设计内容:1、机械手机构总体方案设计2、手架的结构设计3、液压、气压或电气系统设计机械手动作要求是:手架能作任何角度的伸缩和转动。

各动作由液压、气压驱动,电磁阀控制。

手架承重不小于10kg。

第二章设计任务分析以及总体方案机械手是一种模仿人手部分动作,按照预先设定的程序、轨迹或其它要求,实现抓取、搬运工件或者操纵工具的自动化装置。

一.机械手设计原则总体设计的任务:包括执行系统、驱动系统、控制系统的设计及参数计算,最后绘出草图。

总体设计后要进行各部件的强度、刚度、驱动力验算。

1、运动设计及确定主要要求手架能作任何角度的伸缩和转动2、驱动方式:液压、气压驱动该机械手是独立的自动化机械装置。

通用性高,机械手结构比较复杂。

手臂可作前后伸缩、上下升降和水平左右摆动三个动作,手臂可以绕Z轴转动360度4)按驱动方式分为联合驱动,电力驱动,液压驱动。

5)按臂力大小来说是中型机械手。

二、机械手分类1.按驱动方式分:液压式、气动式、机械式2.按适用范围分:专用机械手、通用机械手3.按运动轨迹控制方式分:点位控制、连续轨迹控制4.按臂部的运动形式分:直角坐标式、圆柱坐标式、球座坐标式、关节式三.机械手主要组成:机械手主要是由执行系统,驱动系统,控制系统三大部分组成。

1、执行部分执行系统是机械手的机械传动结构部分。

它包括手、手腕、手臂和机座等部件。

气动机械手系统设计 - 说明书

执行元件

初始状态

功能

A气缸

伸出位置

抓取工件

B气缸

缩回位置

横向伸缩

C气缸

上端位置

上下移动

D气缸

左端位置

左右旋转

图2-1 气动机械手结构示意图

2.1.2 工作要求

本设计机械手主要用于自动输送线的上下料,采用气动方式驱动,可控制编程进行控制。由于机械手工作速度的稳定性较差、冲击大、气源压力较低,手爪抓重一般在30kg以下,所以结合工业生产的实际情况。

Key words:Manipulator;Pneumatic system;Cylinder;PLC;Ladder diagram;

第一章

1.1

随着我国工业自动化生产的迅速发展,工业生产中要快速高效的实现工件的装卸、转向、输送;或操持焊枪、扳手、喷枪等工具,进行加工、装配,就需要机械设备能够自动化作业,所以现如今自动化作业已受到生产者们越来越多的重视。而“工业机械手”的出现就是最好的证明。它模仿人手的局部动作,来实现生产的自动抓取、搬运等复杂流程,它能够代替人手进行高效率作业,在实际生产中具有重大意义。它不仅大大减轻了工人的劳动强度、提高了工厂加工效率,而且还保障了工厂及工人们的人身安全。

在X-D线图中有的信号线比其所控制的动作线长,说明当动作状态要改变时,其控制信号不允许它改变,这种阻碍动作改变的信号是障碍信号,其长于动作线的部分为障碍段,用“”表示,在图2-5中,其中d1(C0)、c0(B1)、b0(C1)、c1(D0)均为障碍信号。为了排除某个有障碍信号m的障碍段,需要另外一个信号(又称为制约信号)n,将信号m与信号n相“与”,去除m信号中的障碍段。选择制约信号n的原则是:使信号n在信号m的障碍段中不存在,而在m信号的执行段有信号。如控制动作C0的信号d1是有障碍信号,选择信号a1作为制约信号;控制动作B1的信号c0是有障碍信号,选择信号a1作为制约信号;控制动作C1的信号b0是有障碍信号,选择信号a0作为制约信号;控制动作D0的信号c1是有障碍信号,选择信号b0a0作为制约信号。

机械手及控制系统设计

.河北工程大学课程设计指导说明书课程题目: 机械手及控制系统设计专业: 机械设计制造及其自动化—机电方向班级: 机制11班**: **学号*************: ***目录第一章绪论1.1 题目要求。

3 1.2 题目概况。

3 1.3 气动机械手。

3 1.4 气动机械手的发展趋势。

3 1.5 课题的现实意义。

4第二章气动机械手的操作要求及功能2.1 机械手移动动作示意图。

5 2.2 机械手操作面板图。

5 2.3 机械手的输入\输出信号定义图。

6 2.4 机械手顺序动作的要求。

6第三章机械部分设计3.1 气动搬运机械手的结构。

8 3.2 机械手的主要部件及运动。

8 3.3 驱动机构的选择。

9 3.4 机械手的技术参数列表。

9 3.5 气动回路的设计。

9 3.6 末端执行器的设计。

10 3.7 升降手臂的设计。

12 3.8 平移手臂的设计。

14第四章机械手控制设计4.1 PLC的简介。

16 4.2 PLC的应用领域。

16 4.3 PLC的系统组成。

16 4.4 PLC的定义及选择。

174.4.1 机械手传送系统输入点和输出点分配表。

174.4.2 原理接线图。

184.4.3 控制程序流程图。

19 4.5 机械手控制软件设计。

214.5.1 控制系统程序。

214.5.2 手动单步操作程序。

214.5.3 机械手系统梯形图。

234.5.4 语句表程序设计。

24第五章课程设计总结第一章绪论机械手是近几十年发展起来的一种高科技自动化生产设备,它的特点是可通过编程来完成各种预期的作业任务。

在构造和性能上兼有人和机器的优点,尤其体现了人的智能和适应性。

机械手作业的准确性和各种环境中完成作业的能力,在国民经济各领域有着广阔的发展前景。

1.1 题目要求题目:机械手及控制系统设计要求:机械手的各动作由气缸驱动,并由电磁阀控制1.2 题目概况机械手在专用机床及自动生产线上应用十分广泛,主要用于搬动或装卸零件的重复动作,以实现生产自动化。

气动机械手设计范文

气动机械手设计范文

首先,机械结构设计是气动机械手设计的基础。

机械结构设计要考虑机械手的工作范围、负载能力、稳定性等因素。

根据不同的需求,可以选择不同的机械结构形式,如单臂机械手、双臂机械手、平行机械手等。

在设计过程中,需要进行强度分析、运动学分析等,确保机械手的结构能够承受工作负载并能够完成所需的动作。

其次,气动系统设计是气动机械手设计的重要组成部分。

气动系统主要包括气源、压力调节器、气缸等。

在气动系统设计中,需要确定气源的种类和气压大小,以及各个气动元件的类型和数量。

同时,还需要考虑气动系统的工作速度和动作稳定性。

通过合理的气动系统设计,可以提高机械手的工作效率和可靠性。

最后,控制系统设计是气动机械手设计的关键环节。

控制系统设计主要包括传感器的选择和安装、控制器的设计和编程等。

传感器可以用于检测机械手的位置、力度和速度等参数,从而实现机械手的准确控制。

控制器可以根据传感器信息进行相应的控制,实现机械手的自动化操作。

此外,还需要考虑安全性和可维护性等因素。

在设计过程中,需要确保机械手的工作过程安全可靠,避免出现意外情况。

同时,还需要设计人机界面,方便操作人员进行机械手的监控和维护。

综上所述,气动机械手设计涉及机械结构设计、气动系统设计和控制系统设计等多个方面。

通过合理的设计,可以提高机械手的工作效率和可靠性,实现工业生产的自动化和智能化。

在设计过程中,需要综合考虑各种因素,确保机械手具备良好的性能和适应性。

气动助力机械手说明书

气动助力机械手 使用说明书一、概述首先感谢您选择了我公司生产的气动搬运机械手,气动搬运机械手是我公司自主研发的一款应用于生产线助力搬运的设备,此设备操作简单、使用安全可靠、维护保养方便等显著特点,只需进行简单的按钮操作即可实现工件的快速搬运,是现代生产线、仓库等最理想的搬运设备。

本机与传统电动助力机械手相比,具有结构轻巧、拆装方便、用途广泛等特点,可搬运载荷从10Kg到100Kg,满足不同用户的需要。

本产品具有以下几个显著特点:1.稳定性高,操作简单。

采用全气动控制,只需操作一个控制开关便可完成工件的搬运过程。

2.效率高,搬运周期短。

搬运开始后,操作者用较小的力便可控制工件在空间中的运动,并且可在任意位置停止,搬运过程轻松、快捷、连贯。

3.安全性能高,设置了断气保护和工件检测。

当气源压力突然消失时,工件会保持在原位置而不下落。

挂钩上没有工件时,有载开关无法启动,避免操作端突然升起,保护操作者的安全。

4.主要元器件均采用国际知名品牌产品,质量有保证。

本使用说明书详细说明了其使用方法及注意事项,为更好的操作设备,使用前请仔细阅读本说明书并妥善保管。

二、性能参数作业半径:700~2500mm升降幅度:1300mm水平旋转角度:0~350°挂钩旋转角度:360°额定载荷:30Kg工作压力:0.5Mpa三、构造原理简介本套助力机械手系统采用全气动控制来搬运工件,其主体由支座、动力机构、连杆组、吊钩、气动控制系统组成,如图一所示,简介如下:1.支座2.动力机构3.气动控制系统4.连杆组5.吊钩图一气动助力机械手的组成1.支座:支撑整个机械臂并带有旋转功能,根据要求可在规定范围内旋转。

支座用4个M20膨胀螺栓固定在地面上。

2.动力机构:由气缸推动滑块运动,实现操作端的升降运动。

3.连杆组:平行四边形的杆机构依靠气缸和平衡块实现任意位置的平衡停止,可使连杆组操作端在1800mm的水平范围,最大半径2500mm,最小半径700mm,竖直升程1300mm的范围内运动。

五关节教程机械手——说明书

基于PLC的五轴教学机械手设计摘要本毕业设计要求学生掌握机械手或工业机械手的结构及工作原理,设计一关节型五轴教学用机械人的控制系统。

整个设计以控制为主,结构设计可参考同类机械人。

机械人共有五个关节动作和一个抓手动作,使用五个步进电机分别控制五个关节的动作,抓手的抓物动作由气阀控制。

控制箱部分由电源、可编程控制器、步进电机驱动模块及相应的按钮组成,具有手动和自动控制功能。

所设计机械人可进行简单机械手模拟控制的实验。

主要任务包括机械手总体设计、型式选择、机械手的I/O配置、设计机械手的流程图、设计机械手的梯形图、编制机械手的语句表、选择传感器等元件及设计系统图。

关键词:教学机械手,五自由度,步进电机,气阀控制,PLCPLC-based teaching of five-axismanipulator designAbstractDesign requirements of the graduate students to master the structureand working principle of manipulator or industrial robot , design acontrol system of the five-axis teaching type robot. The whole design isbase on control system.structural design can refer to the same robot. There are five robot joint action and a handle movement, the movement offive joints were controlled by five separate stepper motor , the grasping movements were controlled by the valve. Control box in part by the power supply, programmable controller, stepper motor drive module and the corresponding button of the function with manual and automatic control. Designed robot manipulator can be simple analog control experiment.The main tasks include robot design, type selection, the robot I /O configuration, the flow chart of robot design, the ladder diagram ofrobot design,the STL of robot design , select the design of sensor components and systems.Keywords: Teaching manipulator,Five degrees of freedom,Stepping Motor,Valve control, PLC目录绪论 (1)第一章机械手的总体设计 (3)1.1运动设计要求 (3)1.2驱动系统的选择 (3)1.3教学型五关节机械手机构简图 (3)第二章气动机械手的气缸设计 (5)2.1基座及连杆的结构 (5)2.1.1基座的结构 (5)2.1.2大臂的结构 (6)2.1.3小臂的结构 62.1.4手腕的结构72.2机械手手部的设计 (8)2.2.1根据课程选择手部类型 (8)2.2.2手部的设计 (8)2.3机械手的驱动与转动 (10)2.3.1手臂部分的传动方案 (11)2.3.2手指驱动缸的设计和选定 (14)第三章机械手的控制系统设计 (19)3.1步进电机控制系统的设计 (19)3.1.1PLC对步进电机的控制 (19)3.1.2脉冲分配器的选择 (20)3.1.3功率放大电路的设计 (22)3.2气动部分控制系统的设计 (23)3.2.1气动系统的介绍 (24)3.2.2气动系统的分类253.2.3气动控制方式253.2.4装置的技术要求273.2.5控制方式的选择273.2.6气动回路的设计273.2.7传感器的选择33 第四章机械手PLC程序设计 (37)4.1PLC概述 (37)4.2输入和输出点分配表 (37)4.3PLC软件程序 (39)4.3.1 PLC 梯形图 (39)4.3.2 PLC 语句表 (43)4.3.3机械手控制面板 (45)参考文献 (46)绪论一、机械手的研究现状热加工是高温、危险的笨重体力劳动,很久以来就要求实现自动化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、设计要求

为卸码垛机械手臂配制造附件,即夹持工件的手指机构。

机构应根据工件的形状、尺寸、工件质量大小、表面性质等因素专门设计。

本设计拟搬运宽度尺寸90~110mm、质量为5kg以内的六菱柱形钢质工件,手指机构带水平转盘。

设计手指机构的机械结构,机构自身重量控制在10kg以内,手指的动力驱动方式自选。

二、具体设计方案

本次机械手的主要设计构思来源于实验室的机械手模型,通过对实验室机械手的一系列观察研究,开始了如下方案的设计。

首先,我们选择了气动的方式来驱动机械手的运动,而对于气缸的选择,因为在这方面的学习还不够,而且对于我们所设计的机械手结构在气缸方面的要求不高,故在此不作进一步研究。

根据实验室的机械手模型,我们仿照其结构把机械手设计为平行式夹持手爪,接下来是对一些重要尺寸的确定做一较为详细的介绍。

2.1机械手手爪伸缩运动的设计

通过查阅相关资料,对于夹持型手爪进行受力分析如图所示,两个手指总夹持力2µF必须大于夹持工件的重力mg

故应满足2µF>mg,即F>mg/2µ式中µ为摩擦系数,本次设计的手指夹持处设有辅助件,材料取为硬质橡胶,一般令µ=0.65;

另外已知m为5kg;

由此可得F>mg/2µ=5×9.8/(2×0.65)=38N

机械手的结构图如下:

此部分为机械手的夹持部分,由图中可知,此结构主要是以齿轮齿条的啮合运动来实现手指的夹紧与放松,而通过两个类似于单缸气缸的腔体充气和放气产生推动力。

因此根据公式可得:

D=(4F/(πPη))½

其中η为负载率,一般取0.4。

代入相关数据可得:D=0.017m

又知腔体中受压缩气体作用的面积为一圆环,即

s=π*(R²-r²)=π*D²/4 (其中R为腔体外半径,r为轴半径)

只要圆环面积s大于π*D²/4即可,现取D=0.02m=20mm r=10mm R=20mm 则s的面积足够大,能提供足够的推力来满足运动。

之后根据所夹持件尺寸的要求是90至110mm,则按照90mm来计算(最小的工件尺寸),若能夹到的话,则110mm的也一定能夹到,然后通过一系列的尺寸推导运算(该部分是通过先初步设计尺寸,然后在建模过程中不断修改所得),即可设计出如上所示的机械手结构。

其中最主要的就是齿轮齿条的行程大小确定,它是根据所要夹持工件的尺寸要求来设计的。

另外对于该如何夹持六边形工件的设计方法作如下简单说明:

现由图来说明,我们在两根手指上各设计了一块可转动的夹板(材料为硬质橡胶),通过这两块夹板可绕手指纵向做旋转运动的好处来实现此功能。

2.2机械手手爪旋转运动的设计

通过上面对手爪伸缩运动的设计,我们有了一定的启发,为了尊重现实模型的实际性,以及对结构设计的简化,我们取用了与上述结构十分相似的模型来实现旋转运动。

加上上述伸缩运动的结构后,其总观图如下:

由图中显而易见通过两个腔体的充放气带动齿条运动,而齿条又带动齿轮轴的旋转,从而实现手爪的旋转运动。

2.3机械手手爪其余设计

为了提高机械手的运动速度与控制精度,应在保证机械手手臂有足够强度和刚度的条件下,尽可能在结构上、材料上设法减轻手臂的重量。

力求选用高强度的轻质材料,故该处选用高强度铝合金制造机械手手臂。

其密度通过查阅相关资料可得大概为3g/cm³,而整个机械手的大概体积是2700mm³,则重量为8kg左右,满足要求。

另外对于轴承的选择,伸缩结构部分主要实现齿轮齿条的运动传递与种类改变(从直线到旋转再到直线)对轴承的力学性能要求不高,故选用深沟球轴承,旋转部分因为要支撑下半部的伸缩结构,故选用推力球轴承。

具体尺寸查阅相关资料可得。

以上就是本次机械手设计的主要结构确定方法,以及一些相关零件的确定,望能得到老师点评。

三、总结与反思

本次机械手的设计中,本人负责的主要是设计与计算部分,对于该机械手在设计过程中存在的问题在此需要重点说明几点;

1、对于手指结构处附加的两块夹板,其主要目的是为了适应六边形的工件在夹取时的方便,另外其材料选为硬质橡胶是为了在夹取时增大与工件间的摩擦力,还有一个好处就是,若机械手长期在一些恶劣环境下工作,必定会让夹板处的磨损加快,此时可换用一副新的夹板来夹持工件,这样可减少成本的损失,一举两得。

2、齿条轴的设计是本次机械手设计中的重中之重,对于其结构的加工有两种方法,一种是在轴上直接生成齿条,另外一种是先在轴上生成一凹槽,然后把齿条安装在凹槽上。

对比这两种方法,我们选择了后者,考虑到几个因素:1)加工上会比直接生成齿条轴简单。

2)当齿条长期工作,磨损厉害时可拆卸下来安装新的齿条,这样可减少成本。

3)对于定位的要求,或者在加工过程中的定位技术要求会降低,因为若齿条宽度足够的话,就可以确保与齿轮的啮合程度足

够,无需考虑到直接生成时啮合不足的问题。

4)通过改变齿条上的齿数,或者同时改变齿轮齿条的模数齿数,即可满足不同行程的需求。

综上所述,选用第二种方法是有其好处的,这样更加有其合理性,人性化的一面。

3、在润滑方面,因为考虑到结构的密封性要求,选用脂润滑,因为机械手的运动速度不高,其轴承、活塞处的磨损、发热等消耗都不会很高,只需要定期给予润滑即可。

4、另外一点就是模数、齿数的确定是根据以往机械课程设计的经验去选取的,在此也没有进行校核,不过在选取齿条、齿轮时可根据相关力学性能来选取,同时也可通过试装,初步测试其合理性的方法来最终决定选取怎样的模数、齿数。

因为本次机械手设计的重点是在结构上,故对于该部分的校核选取工作量有所减少。