芯片减划工艺 中电智能卡

中芯国际推出非接触性智能卡技术

中芯国际推出非接触性智能卡技术

佚名

【期刊名称】《金卡工程》

【年(卷),期】2004(8)7

【总页数】1页(P41-41)

【关键词】中芯国际集成电路制造有限公司;非接触性智能卡;MOS场效应晶体管;智能卡

【正文语种】中文

【中图分类】TN492

【相关文献】

1.VeriFone终端加入威士智能卡计划 Paragon推出I-Ticket非接触卡意法半导体签订JavaTM SIM卡解决方案许可协议金普斯的卡片得到德国电子签名认证东方英卡推出增强型多功能智能卡国际知名餐饮连锁集团Komala采用握奇智能卡捷德为建设部城市通卡项目提供安全认证模块(PSAM) 斯伦贝谢推出512K闪存产品丰富其手机通信卡系列深圳毅能达北京生产基地投产 2002年中国智能卡市场形势报告会深圳举行 [J],

2.非接触式智能卡支付终端已推出 [J],

3.华大电子推出非接触智能卡芯片系列 [J], 无

4.HID Global与索尼宣布推出支持NFC的非接触式智能卡读卡器平台 [J],

5.恩智浦半导体公司针对非接触智能卡应用推出突破性微控制器IC [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

南方电网首批符合国密要求的电能计量安全芯片诞生

南方电网首批符合国密要求的电能计量安

全芯片诞生

南方电网科研院在今年5月获得国家密码管理局颁布的《商用密码产品生产定点单位》资质证书后,近日,由该院研发的智能电表安全芯片(CSG0110A)、智能终端安全芯片(CSG0210A)和用户购电卡(CSG0310A)等一系列拥有完全自主知识产权的产品,成为南方电网首批符合国家商用密码产品要求的安全芯片,并将加装于终端表计,从而为南方五省区的电能计量自动化信息安全保驾护航。

电力信息作为涉及国家安全的重要内容之一,关系到电力各个环节运行的安全、稳定。

随着国家对信息安全重视程度的日益提高,确保电力信息安全已成为国家关注的重点。

国家密码管理局作为国家密码算法标准制定和审批的唯一权威部门,已编制和审批通过的算法包括SM1、SM2、SM3、SM4、SM7、SM9等,并已在各领域广泛应用。

根据国家《商用密码管理条例》和《商用密码产品生产管理规定》,采用密码技术对不涉及国家秘密内容的信息进行加密保护或安全认证的产品必须通过国家密码管理局的生产认证。

南网科研院目前是南方电网首个也是唯一一个商用密码产品生产资质单位,标志着该院在信息安全领域的研究方向和研究成果已获国家权威部门的认可。

上述安全芯片的研发,为南方电网电能计量自动化信息安全防护研究奠定了坚实的基础。

近年来,南方电网公司积极开展费控体系研究与试点建设,使用计量终端、费控智能电表完成客户用电信息采集,实现电费智能化管理。

在这个基础上,该公司通过研发采用国家认证密码算法的安

全芯片,将原有的费控体系升级为安全费控体系,电费管理安全化、智能化水平进一步提升。

原标题:首批符合国密要求的电能计量安全芯片诞生。

晶片制造中的节能减排技术有哪些

晶片制造中的节能减排技术有哪些在当今的科技时代,晶片作为电子设备的核心组件,其制造过程中的能源消耗和环境影响备受关注。

为了实现可持续发展,晶片制造业积极探索和采用各种节能减排技术,以降低能耗、减少排放,提高资源利用效率。

首先,先进的制程工艺优化是晶片制造节能减排的关键之一。

随着半导体技术的不断进步,制程节点越来越小,这不仅提高了晶片的性能,还在一定程度上降低了能耗。

例如,更小的线宽意味着在相同面积的晶片上可以集成更多的晶体管,从而减少了晶片的面积和制造过程中的能源消耗。

此外,通过优化工艺流程,减少不必要的步骤和重复操作,也能够降低能源消耗和提高生产效率。

能源管理系统的应用也是不可或缺的。

这类系统能够实时监测和分析生产线上各个环节的能源消耗情况,为企业提供精确的数据支持。

通过对这些数据的深入挖掘和分析,企业可以发现能耗的高峰和低谷,找出能源浪费的环节,并针对性地采取措施进行优化。

例如,在能源消耗低谷时段安排高能耗的生产任务,或者对高能耗设备进行升级改造,以提高其能源利用效率。

高效的冷却系统对于晶片制造的节能减排同样重要。

在晶片制造过程中,大量的设备会产生高温,需要冷却系统来维持正常运行。

传统的冷却方式往往能耗较高,而新型的冷却技术,如液冷技术和热管技术,能够更有效地带走热量,降低冷却系统的能耗。

同时,优化冷却系统的布局和管道设计,减少阻力和热损失,也能够提高冷却效率,降低能源消耗。

在设备选型方面,选择节能型的制造设备是节能减排的基础。

新一代的制造设备通常采用更先进的技术和设计,具有更高的能源利用效率。

例如,采用节能电机、变频驱动器等节能设备,可以根据实际需求灵活调整设备的运行功率,避免了能源的浪费。

此外,设备的定期维护和保养也能够确保其始终处于最佳运行状态,提高能源利用效率,减少故障和停机时间,从而降低能源消耗和排放。

原材料的选择和管理也对节能减排产生影响。

选择环保型、可回收利用的原材料,能够减少生产过程中的废弃物和污染物排放。

智能芯片卡

智能芯片卡智能芯片卡(Smart Chip Card)是一种集成了智能芯片技术的卡片,它主要用于存储和处理个人信息、实现电子支付、身份验证以及数据传输等功能。

智能芯片卡的出现改变了传统的磁条卡或磁性卡的使用方式,提高了信息安全性和交易效率。

下面将介绍智能芯片卡的工作原理、应用领域以及未来发展趋势。

智能芯片卡的工作原理主要是通过芯片上的集成电路实现数据的读写和处理。

芯片上集成了处理器、内存、加密模块等功能模块,它们可以实现对数据的存储、加密和解密、计算以及与外部设备的通信。

智能芯片卡通常采用非接触式的通信方式,即通过无线射频技术与读卡器进行通信,也可以通过接触式的方式与读卡器进行数据交换。

智能芯片卡内部的软件可以根据不同应用需求进行定制,以实现不同的功能,如存储银行卡信息、身份认证、电子票务等。

智能芯片卡的应用领域广泛,最常见的就是在电子支付领域。

智能芯片卡可以存储银行卡信息,实现无接触式的快速支付,使得消费者在购物、交通等方面更加方便快捷。

此外,智能芯片卡还广泛应用于身份认证领域,如企事业单位门禁卡、身份证、驾驶证等。

智能芯片卡还可以应用于电子票务、旅游等领域,实现门票的购买、刷卡入场等功能。

智能芯片卡作为信息安全的重要手段,具有一定的优势和发展空间。

首先,智能芯片卡采用了加密算法,使得数据的传输更加安全可靠。

其次,智能芯片卡具有较强的处理能力和存储能力,可以实现更复杂的功能,如多个应用的集成、交互式操作等。

另外,智能芯片卡可以与物联网技术相结合,实现与设备的互联互通,为智能家居、智能交通等领域的发展提供支持。

然而,智能芯片卡仍然存在一些挑战和改进的空间。

首先,智能芯片卡的安全性需要不断提高,以应对日益复杂的网络攻击和黑客技术。

其次,随着移动支付的普及和发展,智能芯片卡需要更好地与移动设备相结合,实现更便捷的支付方式。

此外,智能芯片卡的成本还需要进一步降低,以促进其在更广泛的应用场景中的推广和应用。

人工智能芯片的能耗与效能优化技术教程

人工智能芯片的能耗与效能优化技术教程随着人工智能的迅猛发展,人工智能芯片的研究和应用成为了热点领域。

而在这个领域中,能耗与效能的优化技术尤为重要。

本文将为大家介绍人工智能芯片能耗与效能优化的相关技术,帮助读者更好地理解和应用人工智能芯片。

人工智能芯片的能耗优化技术包括硬件设计和软件优化两个方面。

首先,从硬件设计的角度来看,以下几个技术可以帮助降低人工智能芯片的能耗。

第一,低功耗的电路设计。

采用低功率电路设计可以有效降低整个芯片的功耗。

常见的低功耗电路设计技术包括时钟门控技术、电源电压逻辑技术和适度缩减位宽等。

第二,精简的片上存储器。

片上存储器在人工智能芯片中占据了很大的面积,功耗也很高。

采用合适的存储器优化策略,例如合理设计存储器层次结构、增加存储器的并行性和减小存储器的位宽,可以有效降低芯片的能耗。

第三,优化的通信与数据传输。

在人工智能芯片中,通信与数据传输也是能耗的重要来源。

采用合理的通信和数据传输策略,例如多层次通信设计、合适的数据压缩与解压缩技术,可以降低芯片的能耗。

从软件优化的角度来看,以下几个技术可以帮助提升人工智能芯片的效能。

第一,算法优化。

在人工智能领域中,选择合适的算法可以显著提升芯片的效能。

例如,采用适当的量化算法、剪枝算法和近似计算算法等,可以减少计算量和存储需求,提升芯片的效能。

第二,并行计算。

人工智能算法中的计算量往往非常庞大,通过合理的并行计算策略可以有效利用芯片中的计算资源,加速计算过程。

例如,通过并行计算单元的设计和合理的任务分配策略,可以极大提升芯片的效能。

第三,内存管理。

合理的内存管理可以减少芯片的数据访问次数,降低功耗。

例如,合理利用缓存、预取策略和数据对齐等技术,可以减少芯片对外存储器的访问次数,提升效能。

此外,为了更好地优化人工智能芯片的能耗和效能,还可以采用混合的硬件-软件优化策略。

这种策略通过将硬件和软件优化相结合,发挥各自的优势,可以实现更好的性能。

智能卡芯片行业实施方案

智能卡芯片行业实施方案20xx年xx月智能卡芯片是指粘贴或镶嵌于卡中的内置嵌入式CPU芯片产品。

智能卡内部配备有微处理器、输入/输出设备接口、存储器(如EEPROM)及芯片操作系统,可在与读卡器进行数据交换时,对数据进行加密、解密,从而确保交换数据的准确可靠。

智能卡芯片由于具有存储容量大、安全保密性好、使用寿命长等优点,在公共交通、公共事业、校园一卡通、身份识别、智能终端等领域正得到越来越多的应用,例如金融IC卡、SIM卡、社保卡、二代身份证、读卡器等。

智能卡芯片产品包括双界面CPU卡芯片、非接触式/接触式CPU卡芯片等。

牢固树立创新、协调、绿色、开放、共享的发展理念,发挥区域示范引领作用,加快产业领域体制机制创新,促进城市建设发展转型,实现产业发展进一步提升。

为推动区域产业转型升级、持续健康发展,制定本规划方案,请结合实际认真贯彻执行。

第一条发展路线以优势企业为主体,以产业重点产品服务应用为导向,以重大项目建设为支撑,以基地园区、产业集群为载体,推进区域产业转型升级,确保产业健康持续发展。

第二条原则1、坚持创新发展。

实施创新驱动发展战略,突破并推广关键核心内容,加快新产品研发与应用进程,完善标准体系,增强自主创新和品牌建设能力。

2、组织引导,市场推动。

坚持组织引导,以政策、规划、标准等手段规范市场主体行为,综合运用价格、财税、金融等经济手段,发挥市场配置资源的决定性作用,营造有利于产业发展的市场环境,实现市场由被动向主动的转化。

3、协同推进。

以区域协同发展为契机,找准产业发展定位和发展方向,完善产业协同创新体系,积极对接本地创新资源和优质产业,主动延伸产业链条,构建具有国际竞争力的产业集群和产业链,促进产业结构优化升级和协调发展,打造产业创新中心。

4、因地制宜,特色发展。

紧密结合区域发展要素条件,充分发挥比较优势,围绕核心产业,引进培育龙头企业,形成各具特色、差异发展的发展新格局。

5、人才为先。

CSP工艺封装智能卡模块技术研究

1)成本低 传统智能卡模块封装工艺载带为外国公司进 口,加工过程的金丝、包封材料等成本高。而 CSP 模 块封装工艺使用国产 FR-4 载板,加工过程中仅需 要锡膏与底部填充胶水,成本更低。 2)生产效率高 传统智能卡模块封装工艺需要单颗模块加工进 行压焊和包封,整体生产工艺较为繁琐且效率低。而 CSP 模块封装工艺是对整个晶圆的二次布线、植锡 球,生产效率更高。 3)产品稳定性、可靠性高 传统智能卡模块封装工艺采用金丝键合的方式 实现芯片与载带的电气连接。而 CSP 模块封装工艺 采用锡球焊接的方式实现芯片与载板的电气连接。 相比之下,CSP 模块封装工艺的电气连接强度更高、 线路更短、导通性能更好,产品的稳定性、可靠性高。 4)模块散热性能好

CIC 中国集成电路 China lntegrated Circult

封装

CSP 工艺封装智能卡模块技术研究

王久君 中电智能卡有限责任公司

摘要:CSP 工艺封装智能卡模块技术是用 CSP 封装工艺技术替代传统的智能卡模块封装金丝键合的封 装工艺。该技术属于智能卡行业首创,在智能卡模块封装领域,不管是在国内还是国外,尚没有此工艺技 术封装智能卡模块。该封装工艺和封装设备及相关测试设备均为自行研发,并全部实现国产化。CSP 工 艺封装智能卡模块技术跟原有传统智能卡卷带式模块封装技术的区别在于:传统智能卡模块是以进口 载带正贴片,打金线键合、塑封料塑封的封装工艺,而 CSP 工艺封装智能卡模块技术是以 FR-4 树脂覆 铜板,借助芯片二次布线、锡球植入技术,以芯片倒装和回流焊接为主,无需金线键合和塑封料塑封。简 单地说,就是将原有的金线键合芯片封装形式改成 SMT(Surface Mounted Technology)贴片封装形式实 现芯片级封装的一种封装技术,简化了封测的工艺流程。CSP 工艺封装智能卡模块技术增加了产品的可 靠性,提升了生产效率和成品率。 关键词:CSP 模块;智能卡模块;封装工艺

上海贝岭依靠技术进步大力推进国产IC卡产业化

上海贝岭依靠技术进步大力推进国产IC卡产业化

隆星

【期刊名称】《工业技术进步》

【年(卷),期】2000(000)002

【总页数】3页(P12-14)

【作者】隆星

【作者单位】无

【正文语种】中文

【中图分类】F426.6

【相关文献】

1.依靠技术进步推进科技创新大力推广节能四新技术 [J], 上海市经委节能环保处

2.创新发展大力推进我国卫星导航定位产业化进程——2008导航定位产业技术进步与创新专家论坛在北京举行 [J],

3.依靠科技壮大龙头大力推进农业产业化经营 [J], 陈庆严

4.依靠科技兴农大力推进农业产业化进程——四平市农业产业化初见成效 [J], 宋彦慧

5.依靠科技大力推进农业产业化进程 [J], 何心益;张勇

因版权原因,仅展示原文概要,查看原文内容请购买。

中电智能卡 COB工艺流程简介

中电智能卡有限责任公司CSP及COB产品封装工艺简介1 / 22中电智能卡有限责任公司简介◆国内专业智能卡及模块制造企业。

下设COB封装厂、模块厂和卡厂,专业生产各种接触、非接触、双界面模块,双界面卡片,TF卡,大容量SIM及U-KEY等;◆公司年生产能力为:IC卡4亿张,接触和非接触模块5.1亿块,大容量SIM和TF卡2000万张。

◆完整的生产管理和质量控制体系,已获得ISO9000国际质量管理体系认证、中国移动SIM卡生产许可、国家质量监督局IC卡生产许可等多种资质。

公司良好的信誉和先进的生产技术,获得工信部和公安部认可,被指定为第二代身份证专用模块生产厂。

◆坚持“严格管理、规范操作、用户至上、创新技术、快速行动”的经营理念,用先进的制造技术,为国内外用户累计制造各种IC卡模块约30亿块,IC卡约15亿张。

2 / 22中电智能卡有限责任公司COB封装厂一、CSP封装工艺流程简介二、CSP技术应用于智能卡模块的生产优势三、COB封装工艺流程简介四、SIMpass/SDpass案例介绍五、COB封装厂产品介绍六、合作伙伴3 / 22➢工艺介绍➢CSP(Chip Scale Package),即芯片级封装,具有封装尺寸小,导电性能和散热性能好,制造工艺成熟等一系列的优点。

➢实用新型专利:ZL2.7;ZL2.2;ZL2.2。

发明专利:ZL20110039517.8倒贴装4 / 22➢流程介绍Wafer减薄RDL+SOLDER+划片印刷粘结剂芯片倒贴装Flip Chip 加热固化 curing 点胶固化测试Test5 / 226 / 22一、CSP 封装工艺流程介绍---RDL(重新布线技术)已钝化圆片 涂覆BCB(或PI) 光刻新/老焊区 溅射UBM(如Ti-Ni-Cu) 光刻UBM,使新/老焊区布线相连二次涂覆BCB(或PI) 光刻新焊区窗口 电镀(或印刷)焊料(膏) 再流,形成焊料球WLP 完成 WLP 测试/贴装/打印等一、CSP封装工艺流程介绍---Flip Chip➢ 工艺目的Flip Chip(倒封装工艺)通过倒封装技术将植球后的晶圆级芯片倒贴到载板焊点上,实现芯片与载板的电性导通.➢ 工艺步骤1.印刷粘结剂.2.芯片倒贴装.3.加热固化.4.点胶固化.7 / 22上手臂完成贴片下手臂拾取芯片上手臂接取芯片8 / 22➢传统载带模块工艺 ➢CSP 模块工艺●CSP 模块工艺中RDL+Solder 是 对整个WAFER 的布线植球,加工 效率极高;采用成熟的半导体倒贴 装工艺和点胶固化,成本降低。

2023年智能卡芯片行业市场前景分析

2023年智能卡芯片行业市场前景分析智能卡芯片是以芯片技术为核心的智能卡产品,其广泛应用于金融、政务、交通、安防、医疗、教育等领域。

随着信息化建设的深入推进和智能卡应用范围的不断拓展,智能卡芯片行业市场前景广阔。

一、市场规模持续扩大智能卡芯片行业市场已经形成了一个巨大的规模,据市场研究机构预测,2025年全球智能卡市场规模将达到565亿美元。

智能卡产品的广泛应用和技术更新迭代将持续提高市场的规模和竞争水平。

二、技术不断升级促进市场发展智能卡芯片产品的技术升级是推动市场发展的关键因素之一。

智能卡芯片产品的新型材料、新工艺、新技术的推出,大大提高了智能卡芯片产品的安全性、可靠性和性价比,满足了用户的高品质需求。

三、应用领域不断拓展带动市场增长智能卡芯片产品广泛应用于金融、政务、交通、安防、医疗、教育等领域。

随着信息化建设的不断加速和智能卡应用场景的不断拓展,智能卡芯片市场需求不断增长。

例如在支付领域,随着移动支付和数字货币的兴起,智能卡芯片的应用前景更是不可估量。

四、电子政务推动行业发展政府的电子政务建设对智能卡芯片的需求日益增长,成为智能卡芯片行业的重要推动力,智能卡芯片在政务领域的应用前景非常广阔。

政务领域对智能卡芯片的应用主要有身份证、社保卡、医保卡等,这一领域的市场规模将持续扩大。

五、国家政策的支持政策的支持成为智能卡芯片行业快速发展的重要保障。

政府对智能卡芯片行业的政策支持主要成分包括减税降费、创新奖励、项目资助等。

政策的制定和执行将促进行业的健康发展,扩大市场占有率。

综上,智能卡芯片行业市场前景非常广阔。

随着信息技术的不断革新,智能卡芯片的应用领域将不断拓展,市场规模也将持续扩大。

同时,政策和技术的推动将进一步促进智能卡芯片行业的发展,创造更多的机遇和收益。

esd芯片工艺

esd芯片工艺

ESD(静电放电)芯片工艺是一种专门设计用于保护电子设备免受静电放电(ESD)损坏的技术。

这种技术非常重要,因为在电子设备制造、使用和维修过程中,ESD是一种非常普遍的现象,可能导致设备的损坏和性能下降。

ESD芯片工艺的核心目标是在ESD事件发生时,提供一种安全、可靠的电路保护机制,确保电子设备的稳定运行。

ESD芯片工艺的主要特点是采用先进的材料和结构设计,以降低器件对ESD事件的敏感性。

例如,在先进的CMOS工艺中,采用了轻掺杂漏极(LDD)结构,通过增加漏极区域的掺杂浓度,提高了器件的ESD鲁棒性。

此外,还采用了硅化物(Silicide)工艺和聚硅化物(Polycide)工艺,以降低CMOS器件的寄生电阻,从而提高其抗ESD能力。

在更先进的工艺中,还发展出了Salicide工艺,将Silicide和Polycide结合在一起,以进一步提高器件的ESD保护性能。

这些工艺技术的发展,使得现代电子设备在面临ESD威胁时,能够更加安全、稳定地运行。

然而,随着工艺技术的不断进步,ESD失效的原因也变得更加复杂。

除了传统的器件局部过热、高电流密度和高电场强度等因素外,还可能涉及到更复杂的物理和化学过程。

因此,ESD芯片工艺的研究和发展,需要不断深入研究ESD失效机制,以提供更加有效和可靠的电路保护方案。

总之,ESD芯片工艺是一种重要的电子设备保护技术,它通过采用先进的材料和结

构设计,提高了电子设备的抗ESD能力。

随着工艺技术的不断进步,ESD芯片工艺将继续发挥重要作用,为电子设备的稳定运行提供有力保障。

芯片减划工艺中电智能卡

芯片减划工艺中电智能卡1.引言芯片减划(Chip Singulation)工艺是集成电路生产过程中的一个关键步骤,用于将切片后的芯片从晶圆上分离出来。

芯片减划的工艺流程及参数设置直接影响最终芯片的质量和产能。

本文将介绍中电智能卡的芯片减划工艺及相关技术细节。

2.工艺流程2.1前期准备(1)准备切片后的晶圆,并确保其干燥和无尘。

(2)准备用于芯片减划的设备和工具,如切割机、切割夹具等。

2.2芯片定位将切片后的晶圆放置在切割机上,并使用切割夹具将其夹紧。

通过对切割夹具进行微调,使芯片的定位达到最佳效果。

2.3切割切割机具有高速旋转的刀具,用于切割芯片。

将刀具从切割机中伸出,轻轻触碰晶圆表面,然后快速切割芯片。

切割时要保持一定的速度和压力,以避免芯片损坏和产生切割缺陷。

2.4分离切割后,芯片与晶圆已经分离,但仍然粘在一起。

在分离过程中需要注意不要对芯片造成损坏。

可以使用吸尘器或其他工具将芯片吸起并分离。

将分离的芯片进行清理,去除切割时产生的碎片和晶圆上的杂质。

可以使用去离子水和清洁剂来清洗芯片。

3.工艺参数设置芯片减划的工艺参数设置对芯片的质量和产能有重要影响。

以下是一些常用的设置参数:3.1速度速度是切割过程中的一个关键参数。

速度过快会导致芯片损坏,速度过慢则会影响产能。

需要根据具体芯片的特性和生产要求进行调整。

3.2压力切割时的压力也是一个重要参数。

适当的压力可以保证切割质量,但过大的压力可能会损坏芯片。

需要根据设备的类型和刀具的特性进行调整。

3.3温度温度对切割质量和芯片的性能有影响。

过高的温度可能会导致芯片损坏,过低的温度可能会影响切割质量。

需要根据材料的特性和生产要求进行调整。

4.质量控制为了确保芯片质量,芯片减划过程中需要进行质量控制。

可以通过以下方式进行控制:4.1目视检查对减划后的芯片进行目视检查,检查是否有切割缺陷、损坏或杂质等。

对减划后的芯片进行测试,如电气测试、性能测试等,以确保其符合规格要求。

中电智能卡有限责任公司(CESC)

为 满足 国 内外 I 高速 发展 的 生产 需求 , 司在 北京 中关村 昌平科技 园建设 了符合金 融卡 生 产安 全要 求 的 C卡 公

4 结束语

介绍 了 JE 20 P G 00压 缩 算 法 的基 本 框 架 , 后 提 然 出了在 Bakn6 l f5 1处 理器 上 实现 的优 化 方案 , 括算 ci 包 法级 优化 和代 码 级 优化 , 给 出优 化 结果 。最 终 的优 并

化结果表明, 提出的优化 方案在不降低 图像峰值 信噪

3 优化结果

测试 条件 :1 52L N 5 2X 1 E A图 , 为 4个 26× 5 分 5 26 的拼接块 ( 2分 片 ) l 压缩 , 小 波变 换 , 2X ,6倍 3级 编码 块 大小 3 编译 器优 化选 项开 到最 大速 度 。 2X 2, 3

表 2 优化 前后 对 比北 京 : 柏 译. 电子 工业 出版

社 ,04 20 .

[] I .P G00Iae o n sm [ ]U A I / U— 5 S JE 20 g d g yt S .S : O I O m C i S e S T

T F D 1 4 4—1 2 0 . C 54 . 0 0

C m u i t n20 ( )4 . o m n a o ,0 2 1 :8 ci

[ ] 胡栋 . 2 静止图像编 码的基本 方法 与 国际标准 [ . M]北京 :

北京邮电大学出版社 ,06 20.

[ ] A a g ei sIcVsa D P+ a e b r n m r 3 n o v e, . i l S + s m l dp p - l D c n u s ea o

为 国内外用 户加 工生产 I C卡超过 4亿 张、C卡模 块约 4亿块 , I 生产覆 盖所有品种 的 I C卡和 I C卡模 块产品。 公 司在 始终持 续 不断地 改进 生产技 术和服 务 水平 , 足 用 户的 各种 需求 。19 满 99年底 完成 国 家下达 的 “C卡 I

芯片减划工艺 中电智能卡

中电智能卡有限责任公司COB封装厂减薄划片工艺介绍减薄划片工艺介绍—生产流程减薄划片工艺介绍背面减薄 贴磨片膜 抛光 贴划片膜 揭磨片膜 划片团队协作,共创辉煌!减薄划片工艺介绍—贴磨片膜Chuck table CCD Alignme ntRobotDouble load portWork flow:Wafer load Wafer alignmentBG tape laminatingW f unload Wafer l d团队协作,共创辉煌!减薄划片工艺介绍—贴磨片膜Machine specification: 1.Wafer size 8 inch O.F., 8 inch V-notch, 12 inch wafer thickness ≧300μm;V-notchO.F.团队协作,共创辉煌!减薄划片工艺介绍—贴磨片膜2.Load port 8 inch wafer: wafer cassette, FOSB 12 inch wafer: FOUP, FOSBWafer cassetteFOUP团队协作,共创辉煌!减薄划片工艺介绍—贴磨片膜3. 磨片膜型号 Tape Type: UV tape, blue tape, bump tape; Tape Width:230~340mm; Tape Thickness:100~300 μm;团队协作,共创辉煌!减薄划片工艺介绍—背面减薄和贴划片膜Machine model: DGP8761+DFM2800 DFM2800 DGP8761 3 主轴,4磨片平台团队协作,共创辉煌!减薄划片工艺介绍—背面减薄和贴划片膜生产流程:1) ) Cassette 2) Transfer with robot pick 3) Alignment at the position table 4) To C/T with transfer arm 1 5) Rough grinding with Z1‐axis 6) Fine grinding with Z2‐axis 7) Dry ry polish with Z3 3‐axis 8) Wafer cleaning at C/T 9) To Spinner with transfer arm 2 10) Wafer cleaning / dry at spinner section 11) To DFM2800 UV irradiation 12)Transfer to the mounting table 13) Dicing tape mounting using ring 14) Transfer to the peeling table 15) Back grinding tape peeling 16) Load wafer to the frame cassette团队协作,共创辉煌!减薄划片工艺介绍—背面减薄和贴划片膜1. Z1/Z2 Spindle: Diamond wheel, Φ300mm; Z3 Spindle: Dry polishing wheel,为海绵,Φ450mm; 同时选配 G tti DP Getting DP, 可以有效防止memory wafer f 的电迁移效应; 的电迁移效应2. Damage of back side#2000 Dry yp polishTEM (x 106)团队协作,共创辉煌!减薄划片工艺介绍—背面减薄和贴划片膜Wafer厚度控制1. Z1 axis配置1套Inline process gauge Z1 axis i 配置2个Inline li process gauge, 厚度检测范围为0~1800um;Z1轴磨片速度分为 3段, 速度范围:0.1um/s~80um/s。

55纳米嵌入式FLASH工艺及高可靠性电信卡芯片的研制与应用

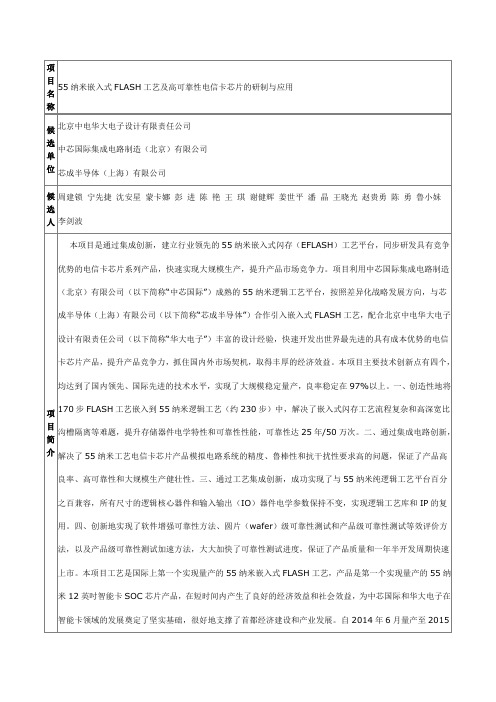

项目名称55纳米嵌入式FLASH工艺及高可靠性电信卡芯片的研制与应用候选单位北京中电华大电子设计有限责任公司中芯国际集成电路制造(北京)有限公司芯成半导体(上海)有限公司候选人周建锁宁先捷沈安星蒙卡娜彭进陈艳王琪谢健辉姜世平潘晶王晓光赵贵勇陈勇鲁小妹李剑波项目简介本项目是通过集成创新,建立行业领先的55纳米嵌入式闪存(EFLASH)工艺平台,同步研发具有竞争优势的电信卡芯片系列产品,快速实现大规模生产,提升产品市场竞争力。

项目利用中芯国际集成电路制造(北京)有限公司(以下简称“中芯国际”)成熟的55纳米逻辑工艺平台,按照差异化战略发展方向,与芯成半导体(上海)有限公司(以下简称“芯成半导体”)合作引入嵌入式FLASH工艺,配合北京中电华大电子设计有限责任公司(以下简称“华大电子”)丰富的设计经验,快速开发出世界最先进的具有成本优势的电信卡芯片产品,提升产品竞争力,抓住国内外市场契机,取得丰厚的经济效益。

本项目主要技术创新点有四个,均达到了国内领先、国际先进的技术水平,实现了大规模稳定量产,良率稳定在97%以上。

一、创造性地将170步FLASH工艺嵌入到55纳米逻辑工艺(约230步)中,解决了嵌入式闪存工艺流程复杂和高深宽比沟槽隔离等难题,提升存储器件电学特性和可靠性性能,可靠性达25年/50万次。

二、通过集成电路创新,解决了55纳米工艺电信卡芯片产品模拟电路系统的精度、鲁棒性和抗干扰性要求高的问题,保证了产品高良率、高可靠性和大规模生产健壮性。

三、通过工艺集成创新,成功实现了与55纳米纯逻辑工艺平台百分之百兼容,所有尺寸的逻辑核心器件和输入输出(IO)器件电学参数保持不变,实现逻辑工艺库和IP的复用。

四、创新地实现了软件增强可靠性方法、圆片(wafer)级可靠性测试和产品级可靠性测试等效评价方法,以及产品级可靠性测试加速方法,大大加快了可靠性测试进度,保证了产品质量和一年半开发周期快速上市。

本项目工艺是国际上第一个实现量产的55纳米嵌入式FLASH工艺,产品是第一个实现量产的55纳米12英吋智能卡SOC芯片产品,在短时间内产生了良好的经济效益和社会效益,为中芯国际和华大电子在智能卡领域的发展奠定了坚实基础,很好地支撑了首都经济建设和产业发展。

ic载板 减成法工艺 -回复

ic载板减成法工艺-回复减成法工艺是一种常用的优化工艺,通过对加工过程中的材料进行切除、去除或破坏,来获得所需的最终形状和尺寸。

这种工艺适用于各类材料,包括金属、塑料、陶瓷等。

在工业制造中,减成法工艺被广泛应用于机械加工、铸造、成形等领域。

本文将通过一系列步骤详细介绍减成法工艺的应用。

首先,减成工艺的应用开始于设计和制造的初期阶段。

在产品设计过程中,设计师需要考虑到材料的性质、形状以及所需的最终尺寸和表面质量。

然后,他们会将这些要求转化为具体的制造工艺和工艺参数。

在金属加工中,常见的减成工艺有铣削、钻孔、车削等,而在塑料加工中,常见的减成工艺有切割、打孔、修整等。

其次,减成工艺要求设备和刀具具备高度精度和刚性。

在机械加工中,一台精度高、刚性好的机床是执行减成工艺的关键。

而刀具作为实际切削材料的工具,其质量和性能直接影响到加工的效果。

因此,在选择和使用刀具时,需要考虑材料的强度、硬度、刃锋角度等因素。

第三,减成工艺的核心要素是切削力和表面质量。

切削力是指切削过程中刀具对工件产生的力,其大小与所选材料的强度、硬度以及切削参数有关。

在实际加工中,切削力过大可能导致刀具断裂、工件变形等问题。

因此,在制定加工方案时,需要合理控制切削参数,以保证切削力的合理范围内。

同时,减成工艺获得的表面质量也是加工过程中需要注意的重要因素。

表面质量通常由表面粗糙度和表面硬度两个指标来衡量。

表面粗糙度是指加工表面的不规则程度,一般可通过刀具的磨损情况、加工参数的选择以及后加工工艺的应用来改善。

而表面硬度则是指加工表面的硬度程度,可通过热处理、化学处理等方式进行改善。

最后,减成工艺的应用需要根据具体的产品和加工要求不断优化。

在实际加工中,加工工艺的规范化和精细化对于提高产品质量和降低生产成本至关重要。

因此,通过不断改进工艺流程、加强设备维护和刀具管理,可以使减成工艺更加高效、稳定和可靠。

综上所述,减成法工艺是一种常用的优化工艺,通过对材料进行切除、去除或破坏,来获得所需的最终形状和尺寸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中电智能卡有限责任公司COB封装厂

减薄划片工艺介绍

减薄划片工艺介绍—生产流程

减薄划片工艺介绍

背面减薄 贴磨片膜 抛光 贴划片膜 揭磨片膜 划片

团队协作,共创辉煌!

减薄划片工艺介绍—贴磨片膜

Chuck table CCD Alignme nt

Robot

Double load port

Work flow:

Wafer load Wafer alignment

BG tape laminating

W f unload Wafer l d

团队协作,共创辉煌!

减薄划片工艺介绍—贴磨片膜

Machine specification: 1.Wafer size 8 inch O.F., 8 inch V-notch, 12 inch wafer thickness ≧300μm;

V-notch

O.F.

团队协作,共创辉煌!

减薄划片工艺介绍—贴磨片膜

2.Load port 8 inch wafer: wafer cassette, FOSB 12 inch wafer: FOUP, FOSB

Wafer cassette

FOUP

团队协作,共创辉煌!

减薄划片工艺介绍—贴磨片膜

3. 磨片膜型号 Tape Type: UV tape, blue tape, bump tape; Tape Width:230~340mm; Tape Thickness:100~300 μm;

团队协作,共创辉煌!

减薄划片工艺介绍—背面减薄和贴划片膜

Machine model: DGP8761+DFM2800 DFM2800 DGP8761 3 主轴,4磨片平台

团队协作,共创辉煌!

减薄划片工艺介绍—背面减薄和贴划片膜

生产流程:

1) ) Cassette 2) Transfer with robot pick 3) Alignment at the position table 4) To C/T with transfer arm 1 5) Rough grinding with Z1‐axis 6) Fine grinding with Z2‐axis 7) Dry ry polish with Z3 3‐axis 8) Wafer cleaning at C/T 9) To Spinner with transfer arm 2 10) Wafer cleaning / dry at spinner section 11) To DFM2800 UV irradiation 12)Transfer to the mounting table 13) Dicing tape mounting using ring 14) Transfer to the peeling table 15) Back grinding tape peeling 16) Load wafer to the frame cassette

团队协作,共创辉煌!

减薄划片工艺介绍—背面减薄和贴划片膜

1. Z1/Z2 Spindle: Diamond wheel, Φ300mm; Z3 Spindle: Dry polishing wheel,为海绵,Φ450mm; 同时选配 G tti DP Getting DP, 可以有效防止memory wafer f 的电迁移效应; 的电迁移效应

2. Damage of back side

#2000 Dry yp polish

TEM (x 106)

团队协作,共创辉煌!

减薄划片工艺介绍—背面减薄和贴划片膜

Wafer厚度控制

1. Z1 axis配置1套Inline process gauge Z1 axis i 配置2个Inline li process gauge, 厚度检测范围为0~1800um;Z1轴磨片速度分为 3段, 速度范围:0.1um/s~80um/s。

2. Z2 axis分别配置1套Inline process gauge 和1套Non-contact gauge,厚度检测范围为 ; 轴磨片 度分为 段, 速度范围 度范围 10~200um;Z2轴磨片速度分为3段, :0.1um/s~80um/s;当磨片厚度在10~200um 范围可使用Non-contact gauge测量wafer厚度, 而Inline process gauge抬起不接触wafer表面, 可避免gauge接触wafer形成的痕迹;

I li process gauge Inline

团队协作,共创辉煌!

3. Warpage

Warpage:12 inch 50 µm mirror wafer,磨轮金刚砂颗粒越小wafer warpage越小;Z1使用320#、360#的磨轮,对应的金刚砂颗粒为3050um;Z2使用4800#、6000#的磨轮,对应的金刚砂颗粒为2 30-50um2-5um;Z3 dry polish pad为海绵

5mm05mm

14 mm

14mm 5 mm0.5 mm

2000#4800#Dry Polish

1. 12 inch wafer 加工能力: ≧50µm

2. Wafer 厚度均匀性: ≦3µm

3. 粗糙度

320# wheel, Ra ≦0.20µm 6000# wheel, Ra≦0.002µm Dry polish, Ra≦0.0003µm

主要配置:

1双主轴功率为12KW 设备型号:DFD6362

1.Z1/Z2双主轴,功率为1.2KW ,

最大转速为60000RPM ;可以实现Step cut ,Dual cut

2.配置接触式测高功能、非接触式测

高功能、刀片破损报警功能、划片槽宽度检测功能;

生产流程:

1.Arm 1从frame cassette取出wafer,

放置在alignment stage上面,对中,

Arm 2将wafer放置在chuck table上;

22.通过低倍和高倍显微镜识别图像校准

wafer水平位置,以及确认划片槽位置和

切割位置;

3.Z1, Z2轴开始切割;

4.切割后wafer通过Arm 2传送至

spinner table进行wafer表面的清洗;

5.清洗后通过Arm 1将芯片传送至frame

cassette;

双主轴切割

为空气悬浮主轴,主轴功率为1.2KW

Z2Z1,最大转速可达60000RPM ,工作转速30000-50000RPM ,更换刀片时具有自动锁死防止主轴旋转。

轴轴

硬刀刀片规格

参数Z1Z2刀外径(mm )55.5655.56刀内径(mm )19.0519.05刀片厚度(μm )30~3525~30700900600750刀片长度(μm )700~900600~750金刚砂颗粒

2000#

4000#

St t

Step cut 降低chipping -Z1Step cut

Z1轴使用较厚的刀片, Z2轴使用较薄的刀片;

-Z1刀片先划片,Z2刀片后划片切割侧面呈阶梯Wafer Blade 后划片,切割侧面呈阶梯状;Dual cut Tape

提高产能

-Z1,Z2刀片使用同一型号的刀片刀完全切开Dual cut

的刀片,一刀完全切开wafer ;

-适用于wafer 厚度≧150um,划片槽宽度≧ 80um的低端产品,wafer chipping 较多;

Wafer thickness(μm)150Tape thickness(μm)80Feed speed (mm/s)Feed speed (mm/s)50Cut depth (μm)65Cut mode

Step cut t i t

0510Dummy Wafer, Step cut, kerf

width 1535DI water resistance 0.5~1.0M Ω

width 15~35 μm

感谢您的聆听!

我们以为客户提供优质高效的封装服务为目标!。