解析电动自行车锂电池组保护电路设计

锂电池保护板二极保护电路设计

锂电池保护板二极保护电路设计锂电池是一种被广泛应用于电子产品中的电池,它具有高能量密度、轻量化以及长寿命的特点,因此受到了广泛的关注和应用。

然而,锂电池在充放电过程中存在着一定的安全隐患,如果不加以合理的保护措施,可能会导致电池过充、过放、短路等问题,甚至引发火灾或爆炸。

锂电池保护板的设计对于保障电池的安全性至关重要。

在锂电池保护板中,二极保护电路是一项至关重要的设计,它主要负责监测电池的电压、温度和电流等参数,一旦发现异常情况,及时对电池进行保护。

二极保护电路的设计对于确保锂电池的安全性至关重要。

本文将从设计原理、电路结构、工作原理和实际应用等方面对锂电池保护板二极保护电路进行深入探讨,以期为锂电池保护板的设计和应用提供一定的参考价值。

一、设计原理二极保护电路的设计原理主要是基于对锂电池充放电过程的监测和保护。

一般来说,锂电池的充放电过程中会伴随着电压、温度和电流等参数的变化,如果这些参数超出了锂电池的允许范围,就会对电池造成潜在的安全隐患。

二极保护电路的设计目标就是及时监测这些参数,并在出现异常情况时对电池进行保护,保证电池的安全性。

二、电路结构二极保护电路通常由电压检测电路、温度检测电路和电流检测电路等部分组成。

其中,电压检测电路一般采用分压电路来对电池的电压进行监测,温度检测电路则通常采用NTC热敏电阻来监测电池的温度变化,而电流检测电路则使用霍尔元件或电流互感器等来监测电池的充放电电流。

在监测到异常情况时,二极保护电路会通过MOS管或继电器等元件对电池进行保护,比如切断充电或放电电路,从而保证锂电池的安全性。

三、工作原理二极保护电路在工作过程中主要分为两个阶段,第一阶段是监测阶段,通过电压、温度和电流检测电路对电池的参数进行实时监测。

第二阶段是保护阶段,当监测到电池出现异常情况时,二极保护电路会通过控制MOS管或继电器等元件对电池进行保护,比如切断充电或放电电路,避免电池受到进一步的损害。

3串锂电池保护板方案,电动工具自行车动力电池保护板方案

3 串电动工具保护板设计资料

1、产品介绍:

此 3 串锂电池保护板采用ST 超低功耗MCU 和大电流低内阻的功率MOS 及低功耗电源 管理等实现的电池保护电路。

精度高,功耗低,带电量平衡功能,可靠性稳定,性价比高,

参数指标可根据实际需求灵活设置,专业配套于电动工具等领域。

1.1、高精度的电压检测功能

单节电池电压精度为30mV,确保电池过充、过放、均衡等电路的准确动作。

1.2、超低的静态功耗

工作时自耗电电流小于30μA,过放后自耗电电流小于20μA。

1.3、电池电量平衡功能

电池电量平衡功能以保证各节电池间的容量均衡,从而大大延长了锂电池组的使用寿命。

1.4、可靠性强,性价比高,参数设置灵活

抗干扰能力强的超低功耗单片机STM8L151F3P6,参数由软件灵活设置以减少硬件电路调整,整个电路性价比高。

2.参数规格

3.产品外观

欢迎

深圳地址电话传真E ‐ma MSN 联系

迎洽谈联系圳市沛城电址:中国广话:86‐755真:86‐755‐8ail:pacemy N :Nicole5

系人:张小系,我们将电子科技有广东省深圳5‐216792282992851 y05@pace 5535@16小姐

公将竭诚为你有限公司

圳市南山区21(直线)

手机

公司网址:你服务,真区科技园北机:158755

www.pa 真诚期待北区清华502175

与你合作华紫光信息m

作! 息港B

座三

三楼。

电动自行车锂电池充放电保护方案

电动自行车锂电池充放电保护方案Li_ionBatteryCharge—dischargeProtectionSchemeofElectricBicycle栏目编辑Il莫怡欣II利尔达科技有限公司技术部张军元摘要:本文从电动自行车能源转变趋势论述了采用超低功耗、高性能MSP430F20X3设计电动自行车的锂电池充、放电保护电路的方案。

该方案从系统架构、充放电电路、检测及保护电路设计的每一个细节论述设计的全过程,为电动自行车电源的设计者提供了比较全面的参考。

关键词:MSP430F20X3,超低功耗,锂电池,电动自行车,充电方式温度、限定充电时间,为电池提供附加保护。

采用集成度高,超低功耗的MSP430F20X3系列的单片机做此方案具有优势。

MSP430F20X3系列为高速、低功耗、模数混合信号单片机,集成度高,功能强,体积小,低功耗。

它适用于小型产品设计中寻求较高精度测量的应用。

随着电动自行车使用的逐渐普及,电动自行车的能源也成为众人关心的焦点。

以前所使M。

sP4了f)心0J『3的结构静性用的铅蓄电池体积大,质量重且不回收会污染与其它类型的单片机相比,环境,而锂离子电池正在成为铅蓄电池的替代MSP430F20X3系列有以下特性:品,它以具有较高的能量重量比和能量体积・低电压范围1.8~3.6V;比,无记忆效应,可重复充电次数多,使用寿・超低功耗五种省电模式;命较长的优点成为电动自行车的首选能源。

・从待机到唤醒不超过1“S;目前应用于电动自行车的多为3并lO串或・16位精简指令集;4并10串电池组。

但它对充电器、保护电路的・带2个捕获/比较寄存器的16位定时器要求比较苛刻。

要求较高的控制精度(精度高TimerA_2;于1%),充电方式是恒流恒压方式,有过压充电・集成差分PGA输入和内部参考电压的16保护。

且能对于电压过低的电池进行预充,充位A/D;图1充放电保护结构电终止检测除电压检测外,还需采用其他的辅・通用串行接I:1(USI),支持SPI和FC;框图助方法作为防止过充的后备措施,如检测电池・电源电压监测。

电动车36 V锂电池组保护电路设计方案

电动车36 V锂电池组保护电路设计方案

随着电动自行车的逐渐普及,电动自行车的主要能源---锂电池也成为众人关心的焦点。

锂电池与镍镉、镍氢电池不太一样,因其能量密度高,对充放电要求很高。

当过充、过放、过流及短路保护等情况发生时,锂电池内的压力与热量大量增加,容易产生爆炸,因此通常都会在电池包内加保护电路,用以提高锂电池的使用寿命。

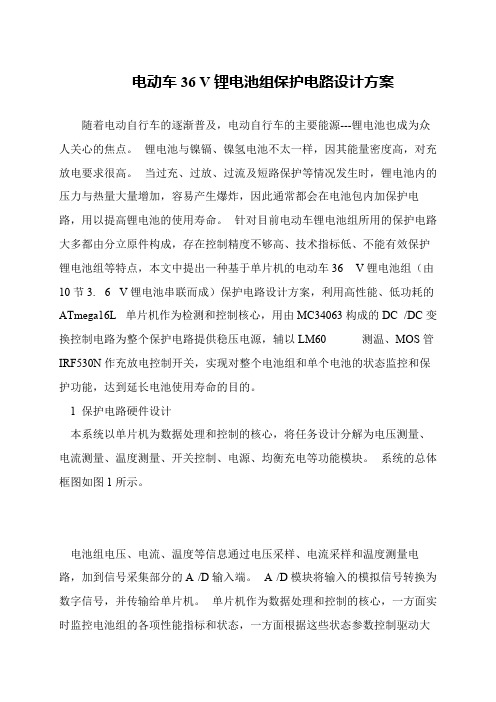

针对目前电动车锂电池组所用的保护电路大多都由分立原件构成,存在控制精度不够高、技术指标低、不能有效保护锂电池组等特点,本文中提出一种基于单片机的电动车36 V锂电池组(由10节3. 6 V锂电池串联而成)保护电路设计方案,利用高性能、低功耗的ATmega16L 单片机作为检测和控制核心,用由MC34063构成的DC /DC变换控制电路为整个保护电路提供稳压电源,辅以LM60 测温、MOS管IRF530N作充放电控制开关,实现对整个电池组和单个电池的状态监控和保护功能,达到延长电池使用寿命的目的。

1 保护电路硬件设计

本系统以单片机为数据处理和控制的核心,将任务设计分解为电压测量、电流测量、温度测量、开关控制、电源、均衡充电等功能模块。

系统的总体框图如图1所示。

电池组电压、电流、温度等信息通过电压采样、电流采样和温度测量电路,加到信号采集部分的A /D输入端。

A /D模块将输入的模拟信号转换为数字信号,并传输给单片机。

单片机作为数据处理和控制的核心,一方面实时监控电池组的各项性能指标和状态,一方面根据这些状态参数控制驱动大。

锂电池保护板电路原理详解

锂电池保护板电路原理详解

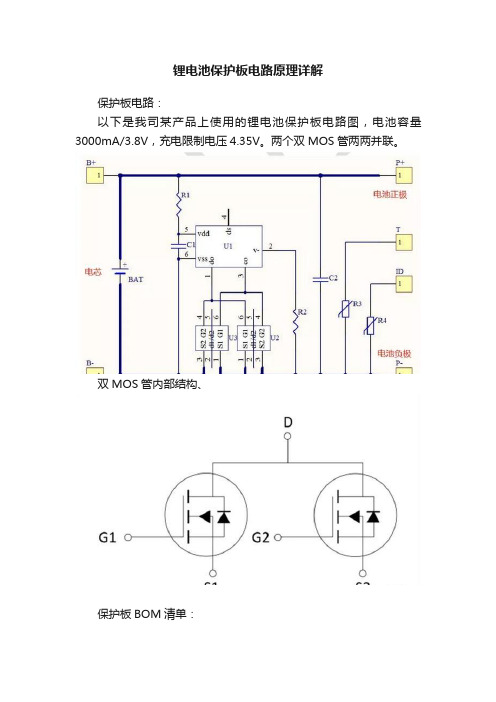

保护板电路:

以下是我司某产品上使用的锂电池保护板电路图,电池容量3000mA/3.8V,充电限制电压4.35V。

两个双MOS管两两并联。

双MOS管内部结构、

保护板BOM清单:

过充保护:

以上是电池充电电流流向,可见两个双MOS管(U2、U3)全部导通,充电的时候U1的Pin5芯片会实时监听电芯正极电压,此电压相对Pin6,因为Pin6是U1的地参考。

当电芯正极相对Pin6大于过充门限电压时,Pin3控制关闭两个MOS管,此时停止充电,只能放电。

当放电到过充恢复电压以下时,Pin3控制的MOS 管重新打开,

这时可以充电。

过放保护:

以上是电池放电电流流向,可见两个双MOS管(U2、U3)全部导通,放电的时候U1的Pin5芯片会实时监听电芯正极电压,此电压相对Pin6,因为Pin6是U1的地参考。

当电芯正极相对Pin6小于过放门限电压时,Pin1控制关闭两个MOS管,此时停止放电,只能充电。

当充电到过放恢复电压以上时,Pin1控制的MOS 管重新打开,这时可以放电。

放电过流/短路保护:

以上是电池放电电流流向,可见两个双MOS管(U2、U3)全部导通,放电的时候U1的Pin2芯片会实时监听电压,此电压相对Pin6,因为Pin6是U1的地参考。

实际上这个电压就是两个MOS的导通压降,电流越大压降越大,当电压大于放电过流保护/短路保护电压时,Pin1管脚关闭两个MOS管。

以下是芯片MM3280JB7NRH的各种截止电压参数:。

锂电池保护电路设计方案

锂电池保护电路设计方案锂电池材料组成及性能探析首先咱们来了解一下锂电池的材料组成,锂离子电池的性能主要取决于所用电池内部材料的结构和性能。

这些电池内部材料包括负极材料、电解质、隔膜和正极材料等。

其中正、负极材料的选择和质量直接决定锂离子电池的性能与价钱。

因此廉价、高性能的正、负极材料的研究一直是锂离子电池行业发展的重点。

负极材料一般选用碳材料,目前的发展比较成熟。

而正极材料的开发已经成为制约锂离子电池性能进一步提高、价钱进一步降低的重要因素。

在目前的商业化生产的锂离子电池中,正极材料的本钱大约占整个电池本钱的40%左右,正极材料价钱的降低直接决定着锂离子电池价钱的降低。

对锂离子动力电池尤其如此。

比如一块电话用的小型锂离子电池大约只需要5克左右的正极材料,而驱动一辆公共汽车用的锂离子动力电池可能需要高达500千克的正极材料。

虽然从理论上能够用作锂离子电池正极材料种类很多,常见的正极材料主要成份为LiCoO2,充电时,加在电池两极的电势迫使正极的化合物释出锂离子,嵌入负极分子排列呈片层结构的碳中。

放电时,锂离子则从片层结构的碳中析出,从头和正极的化合物结合。

锂离子的移动产生了电流。

这就是锂电池工作的原理。

锂电池充放电管理设计锂电池充电时,加在电池两极的电势迫使正极的化合物释出锂离子,嵌入负极分子排列呈片层结构的碳中。

放电时,锂离子则从片层结构的碳中析出,从头和正极的化合物结合。

锂离子的移动产生了电流。

原理虽然很简单,但是在实际的工业生产中,需要考虑的实际问题要多得多:正极的材料需要添加剂来维持多次充放的活性,负极的材料需要在分子结构级去设计以容纳更多的锂离子;填充在正负极之间的电解液,除维持稳定,还需要具有良好导电性,减小电池内阻。

虽然锂离子电池有以上所说的各种长处,但它对保护电路的要求比较高,在利用进程中应严格避免出现过充电、过放电现象,放电电流也不宜过大,一般而言,放电速度不该大于。

锂电池的充电进程如图所示。

锂电池串并联保护电路

锂电池串并联保护电路锂电池串并联保护电路是用于保护锂电池充放电过程中的安全性和稳定性的重要电路。

由于锂电池具有高能量密度和较高的工作电压,一旦发生过充、过放、过流等异常情况,可能会引发电池的短路、发热、爆炸等严重后果。

因此,必须采取一系列保护措施来确保锂电池的正常运行和使用安全。

在锂电池串联保护电路中,主要包括过充保护、过放保护和均衡保护三个方面。

过充保护是指当电池电压超过一定阈值时,及时切断充电电流,防止电池过充,从而避免电池损坏。

过放保护是指当电池电压降低到一定阈值时,及时切断放电电流,防止电池过放,从而延长电池的使用寿命。

均衡保护是指在充电和放电过程中,对于串联的锂电池单体进行电压均衡,避免电池之间的电压差异过大,从而提高整个电池组的工作效率和寿命。

在锂电池串联保护电路中,常用的保护元件包括保护IC、保险丝和电压检测电路等。

保护IC是保护电路的核心部件,它能够实时监测电池的电压、电流和温度等参数,当电池出现异常情况时,保护IC 会发出控制信号,切断电池与外部电路的连接,以达到保护电池的目的。

保险丝则用于限制电流,当电流超过额定值时,保险丝会熔断,切断电路,防止电池过流。

电压检测电路用于实时监测电池单体的电压,当某个电池单体的电压过高或过低时,电压检测电路会发出信号,通知保护IC进行相应的保护措施。

锂电池串并联保护电路的设计要考虑到电池组的容量、工作电压、充放电特性等因素。

一般来说,串联保护电路主要用于大容量电池组,如电动汽车、储能系统等,而并联保护电路主要用于小容量电池组,如移动电源、笔记本电脑等。

串联保护电路需要能够实时监测每个电池单体的电压和温度等参数,以及对每个电池单体进行均衡充放电,保证各个电池单体的工作状态一致。

并联保护电路则需要能够平衡电池组中各个电池单体的电荷状态,避免电池单体之间的电压差异过大。

在实际应用中,为了增加保护电路的可靠性和安全性,还可以采用多层保护的设计。

例如,在锂电池串联保护电路中,可以设置两级过充保护和过放保护,以确保电池的安全性。

电动自行车锂电池组保护电路设计

电动自行车锂电池组保护电路设计许英杰;孙郅佶;李帆;范贤光【期刊名称】《现代电子技术》【年(卷),期】2012(35)16【摘要】The lithium battery with superior performance is the development trend of the electric bicycle power, but needs a dedicated protection circuit to work with so as to ensure the safety and long-period operation. In this paper, a protection circuit board including S-8209A was designed for the lithium battery set with 4-parallel and 10-serial connection mode. It achieved the functions of overcharge protection, overdischarge protection, overcharge-overdischarge balance and overcurrent protection. The circuit has been already applied to the electric bikes with the lithium batteries.%为保证电动自行车锂电池组安全、长寿命的运行,需为其配备专用管理保护电路.为此,针对一款4并10串规格的锂电池组设计了一套保护电路板,采用S-8209A保护芯片,实现了过充电保护、过放电保护、电池充放电平衡、过电流保护、正常带载等功能,已被可靠应用于某款电动自行车的锂电池组中.【总页数】4页(P191-194)【作者】许英杰;孙郅佶;李帆;范贤光【作者单位】厦门大学机电工程训练中心,福建厦门 361005;厦门大学机电系,福建厦门361005;厦门大学机电系,福建厦门361005;厦门大学机电系,福建厦门361005【正文语种】中文【中图分类】TN709-34【相关文献】1.STM32处理器的锂电池组保护电路设计 [J], 张洪疹;吴芬2.锂电池组充放电安全保护电路设计 [J], 史万莉;高建中3.串联磷酸铁锂电池组保护电路设计 [J], 孙起山;张存山;王胜博;张淑敏4.基于单片机的磷酸铁锂电池组充放电电路设计 [J], 王宇野;庄锦涛5.宽温型磷酸铁锂电池组保护电路设计研究 [J], 王伟;于浩;刘庆新因版权原因,仅展示原文概要,查看原文内容请购买。

电动车锂电池保护电路

电动车锂电池保护电路电动车对其电池的性能要求非常高,电动车工作时处于长时间大电流放电状态,用锂电池改装电动车,应特别小心。

一般应掌握以下原则:1、锂电池种类的选择最好选用聚合物锂电池,不轻易选择锂粒子电池。

因为锂粒子电池一旦过充、过放或超温限使用时,容易发生爆炸、燃烧、碎片飞溅伤人,且三者在瞬间同时发生,使人难以防范。

而聚合物锂电池发生过充、过放或超温限使用时,-般呈外壳铝塑膜鼓起:电池内极板与塑膜隔板分离,由于电池内无电解液,电池内阻迅速增大,容量丧失,电池自动失效,事故自行终止,因而不易发生爆炸。

2、容量尽量选择大容量锂电池。

例如原采用电池容量10Ah,选择锂电池时,最好选用5Ah/块的锂电池两块并联使用。

组装后的锂电池容量不得小于原车电池容量。

3、新旧尽量选择全新的、同一个一个厂生产的同型号、同批次的锂电池,这些新电池一致性好,使用安全、寿命长。

4、保护电路用锂电池改装电动车,应采用单体电池保护与电池组总体保护相结合的多重保护电路。

(1)单体电池保护每个单体电池都应装有各自的保护板,然后再并、串联成适合于电动车电压、容量的电池组。

每块保护板应至少有下述功能:1)过电流保护:当电流达1.5C时自动断电。

其中C为电池容量。

2)过充保护:当充电电压达4.2V时,自动断电。

3)过放保护:当放电电压达3.0V时,自动停止放电。

(2)总体保护用单体锂电池组装好的锂电池组,还需加装总体保护电路,包括过流、过充、过放、超温等多重保护。

以一组36V/10A的锂电池组加装总体保护电路的方法为例加以说明。

1)电流保护图1为笔者制作的过流保护装置。

E为36V/10Ah锂电池组;BX 为10A保险;J为继电器(用型号:YE-KDC-A04-8型彩电开关代替);G为干簧管,在干簧管外绕有4匝线圈L;R为限流电阻;C为贮能电容;D为二极管;TK为一温度开关,动作温度45℃;M为电动车马达。

图1当合上JK时,M正常运转,E通过D向C充电,电动车正常行驶。

功率MOS管的锂电池保护电路

功率MOS管的短路保护解析通常,由于磷酸铁锂电池的特性,在应用中需要对其充放电过程进行保护,以免过充过放或过热,以保证电池安全的工作。

短路保护是放电过程中一种极端恶劣的工作条件,本文将介绍功率MOS管在这种工作状态的特点,以及如何选取功率MOS管型号和设计合适的驱动电路。

电路结构及应用特点电动自行车的磷酸铁锂电池保护板的放电电路的简化模型如图1所示。

Q1为放电管,使用N沟道增强型MOS管,实际的工作中,根据不同的应用,会使用多个功率MOS管并联工作,以减小导通电阻,增强散热性能。

RS为电池等效内阻,LP为电池引线电感。

正常工作时,控制信号控制MOS管打开,电池组的端子P+和P-输出电压,供负载使用。

此时,功率MOS管一直处于导通状态,功率损耗只有导通损耗,没有开关损耗,功率MOS管的总的功率损耗并不高,温升小,因此功率MOS管可以安全工作。

但是,当负载发生短路时,由于回路电阻很小,电池的放电能力很强,所以短路电流从正常工作的几十安培突然增加到几百安培,在这种情况下,功率MOS 管容易损坏。

磷酸铁锂电池短路保护的难点(1)短路电流大在电动车中,磷酸铁锂电池的电压一般为36V或48V,短路电流随电池的容量、内阻、线路的寄生电感、短路时的接触电阻变化而变化,通常为几百甚至上千安培。

(2)短路保护时间不能太短在应用过程中,为了防止瞬态的过载使短路保护电路误动作,因此,短路保护电路具有一定的延时。

而且,由于电流检测电阻的误差、电流检测信号和系统响应的延时,通常,根据不同的应用,将短路保护时间设置在200μS至1000μS,这要求功率MOS管在高的短路电流下,能够在此时间内安全的工作,这也提高了系统的设计难度。

短路保护当短路保护工作时,功率MOS管一般经过三个工作阶段:完全导通、关断、雪崩,如图2所示,其中VGS为MOS管驱动电压,VDS为MOS管漏极电压,ISC为短路电流,图2(b)为图2(a)中关断期间的放大图。

怎样设计锂电池的保护电路

怎样设计锂电池的保护电路锂电池具有:体积小、容量大、重量轻、无污染、单节电压高、自放电率低、电池循环次数多等优点,但它比较娇贵,容易在过充过放情况下发生损坏,甚至出现燃烧或爆炸的现象,所以锂电池1锂电池的保护电路:两节锂电池的充放电保护电路一所示。

由两个场效应管和专用保护集成块S--8232组成,过充电控制管FET2和过放电控制管FET1串联于电路,由保护IC监视电池电压并进行控制,当电池电压上升至4.2V时,过充电保护管FET1截止,停止充电。

为防止误动作,一般在外电路加有延时电容。

当电池处于放电状态下,电池电压降至2.55V时,过放电控制管FET1截止,停止向负载供电。

过电流保护是在当负载上有较大电流流过时,控制FET1使其截止,停止向负载放电,目的是为了保护电池和场效应管。

过电流检测是利用场效应管的导通电阻作为检测电阻,监视它的电压降,当电压降超过设定值时就停止放电。

在电路中一般还加有延时电路,以区分浪涌电流和短路电流。

该电路功能完善,性能可靠,但专业性强,且专用集成块不易,业余爱好者不易仿制。

2简易充电电路:现在有不少商家出售不带充电板的单节锂电池。

其性能优越,低廉,可用于自制产品及锂电池组的维修代换,因而深受广大电子爱好者喜爱。

有兴趣的读者可参照图二制作一块充电板。

其原理是:采用恒定电压给电池充电,确保不会过充。

输入直流电压高于所充电池电压3伏即可。

R1、Q1、W1、TL431组成精密可调稳压电路,Q2、W2、R2构成可调恒流电路,Q3、R3、R4、R5、LED为充电指示电路。

随着被充电池电压的上升,充电电流将逐渐减小,待电池充满后R4上的压降将降低,从而使Q3截止,LED将熄灭,为保证电池能够充足,请在指示灯熄灭后继续充1—2小时。

使用时请给Q2、Q3装上合适的散热器。

本电路的优点是:制作简单,元器件易购,充电安全,显示直观,并且不会损坏电池.通过改变W1可以对多节串联锂电池充电,改变W2可以对充电电流进行大范围调节。

解析电动自行车锂电池组保护电路设计

解析电动自行车锂电池组保护电路设计摘要:锂电池具有能量密度高、使用寿命长、自放电率较小等特点,常用于储能系统,也是目前电动车行业的首选能源。

锂电池组由单体锂电池串联而成。

由于受锂电池自身和生产加工的制约,单体锂电池存在电阻、电压、容量等方面的差异,加之电池组装顺序不同,以及产生热量后的散热速率、自放电速率的差别等,因此,加强锂电池组保护电路的研究具有重要意义。

本文中,主要对锂电池组保护电路设计展开相关概述。

关键词:锂电池;电池组;保护电路引言锂离子电池是目前已经商业化应用的电池中比能量最高的品种,因此在电动车设计中被广泛关注。

现有的电池设计和制造技术难以保持电池单体参数的一致性,在实际装车使用时,由于安装位置的不同、散热状况的差别、周围环境的变化等因素,一定程度上使得电池参数的不一致性更加显著,这些参数差异会导致一个电池组内各电池单体间的不均衡问题,使其具有不同的荷电状态和端电压,严重降低电池组性能,甚至产生安全隐患。

1锂电池和电池组建模针对锂电池管理研究,首先要明确锂离子电池的动态和静态特性。

电池和电池组建模仿真能够反映电池充放电特性,是开展机理研究的重要手段。

1.1锂电池模型锂电池模型通过电池电压、温度等可测量参数对电池的内部性能进行描述,并对参数变化进行预测。

常用的锂电池模型包括电化学模型、数学模型和等效电路模型。

电化学模型是根据电池内部化学反应过程构建模型。

从电化学原理出发,准确模拟电池内部电离子的传输、扩散、电化学反应、热力学现象,描述电池离子浓度的分布梯度,分析电池衰减机制和健康状态。

电化学模型通常由多个偏微分方程构成,模型较复杂。

数学模型是依据实验数据,运用经验公式和数理方法建立电池经验模型,从理论上分析锂电池的一般规律。

常用的数学模型有Kinetic模型和离散马尔科夫链电池模型,但都仅关注电池外特征,难以描述电池机理过程和电池的电压−电流外特征。

等效电路模型是采用电容、电阻等电子元器件搭建电池模型,描述充放电过程中电池特性,能够较好地反映电池的动态特性,常用于电池荷电状态估算。

电动自行车锂电池均衡电路设计

电动自行车锂电池均衡电路设计王孟轩;李琨;张昆明【摘要】锂电池因其优良的性能在电动自行车上的应用越来越广泛,为了保证锂电池组安全的使用,延长其使用寿命,需要为其配置专用锂电池保护电路.讨论基于精工S-8209A系列保护芯片实现了过充/过放保护、电量均衡、充电过温保护、大功率持续放电等功能的低成本保护系统.该电路已被可靠应用于某款电动自行车的锂电池组中.【期刊名称】《电源技术》【年(卷),期】2018(042)007【总页数】3页(P997-999)【关键词】锂电池组;电量均衡;过温保护【作者】王孟轩;李琨;张昆明【作者单位】天津理工大学电子信息工程学院,天津300384;天津理工大学电子信息工程学院,天津300384;天津理工大学电子信息工程学院,天津300384【正文语种】中文【中图分类】TM912.9随着近年来电动车行业的发展,在多节锂电池串并联情况下的电池管理系统技术也越来越成熟。

作为电动自行车的动力源部分——锂电池,在电动车行驶过程中经常会出现过放、过热、振动,以及受外力挤压的情况,这些情况都会导致电池寿命的降低,危险情况甚至会造成火灾、爆炸等事故,严重影响电动车的安全性。

所以有效科学的电池管理系统成为整个电动车行业的专业关键技术[1]。

本文介绍的BMS主要完成对电池的电压、电流、温度的检测、漏电检测,以及温度管理、电池均衡管理、报警提醒等功能。

本文所介绍的电池管理系统采用精工电子公司推出的S-8209A系列电池保护IC,其主要应用于锂离子/锂聚合物可充电电池的保护。

S-8209A系列芯片内置通信功能可使得多芯片信息得到共享,并为应用电量均衡功能提供保障,接下来我们主要介绍其构成的电池均衡功能。

1 系统设计框图及其功能分析1.1 设计要求单节电池采用Samsung公司的ICR18650-28A系列2 850 mAh电池(电池标称电压为3.6 V,电池满电电压4.35 V,亏电电压2.75 V)构成电池组。

基于单片机的电动车36V锂电池组保护电路设计实施方案

基于单片机的电动车36V锂电池组保护电路设计方案随着电动自行车普及,锂电池也成为众人关心的焦点。

锂电池与镍镉、镍氢电池不太一样,因其能量密度高,对充放电要求很高。

当过充、过放、过流及短路保护等情况发生时,锂电池内的压力与热量大量增加,容易产生爆炸,因此通常都会在电池包内加保护电路,用以提高锂电池的使用寿命。

针对目前电动车锂电池组所用的保护电路大多都由分立原件构成,存在控制精度不够高、技术指标低、不能有效保护锂电池组等特点,本文中提出一种基于单片机的电动车36V锂电池组(由10节3. 6 V锂电池串联而成)保护电路设计方案,利用高性能、低功耗的ATmega16L 单片机作为检测和控制核心,用由MC34063构成的DC /DC变换控制电路为整个保护电路提供稳压电源,辅以LM60 测温、MOS管IRF530N作充放电控制开关,实现对整个电池组和单个电池的状态监控和保护功能,达到延长电池使用寿命的目的。

1 保护电路硬件设计本系统以单片机为数据处理和控制的核心,将任务设计分解为电压测量、电流测量、温度测量、开关控制、电源、均衡充电等功能模块。

系统的总体框图如图1所示。

图1 系统的总体框图电池组电压、电流、温度等信息通过电压采样、电流采样和温度测量电路,加到信号采集部分的A /D输入端。

A /D模块将输入的模拟信号转换为数字信号,并传输给单片机。

单片机作为数据处理和控制的核心,一方面实时监控电池组的各项性能指标和状态,一方面根据这些状态参数控制驱动大功率开关。

由于使用了单片机,使系统具有很大的灵活性,便于实现各种复杂控制,从而能方便地对系统进行功能扩展和性能改进。

1. 1 ATmega16 L单片机模块从低功耗、低成本设计角度出发,单片机模块采用高性能、低功耗的ATmega16 L 单片机作为检测与控制核心。

ATmega16 L 是基于增强的AVRR ISC结构的低功耗8位C MOS微控制器,内部带有16 k 字节的系统内可编程Flash, 512 字节EEPROM, 1 k字节SRAM, 32个通用I/O口线, 32个通用工作寄存器(用于边界扫描的JTAG接口,支持片内调试与编程) , 3个具有比较模式的灵活定时器/计数器( T/C)(片内/外中断) ,可编程串行USART,有起始条件检测器的通用串行接口, 8路10位具有可选差分输入级可编程增益( TQFP封装)的ADC,具有片内振荡器的可编程看门狗定时器,一个SP I串行端口,以及6个可以通过软件进行选择的省电模式。

电动自行车锂电池组保护电路设计

电动自行车锂电池组保护电路设计

近期,国家多部门联合发文对电动自行车产业进行了整改,要求电动自行车的整车重量应不大于40kg,最高车速应不高于[1]20km/h.据此标准,目前国内大多数电动自行车无法达标,而其中一大原因就是存在于动力源铅酸电池。

由于此类电池的比能量较小,导致其体积和重量均较大,加上生产过程中易造成铅污染,如今已严重制约着电动自行车产业。

锂电池问世时间并不长,但由于其具有的比能量大,体积小,重量轻,循环寿命长,无记忆效应,无污染等特点[2],已成为未来电动自行车能源的新发展方向,目前国外的电动自行车已开始推广使用。

锂电池工作电压在2.7~4.2V区间,可采用多节电池的串联和并联来满足电动自行车所需电压和电量的要求。

锂电池的使用要求不能过充电、过放电、过电流,否则将降低电池寿命,严重时会导致电池爆炸。

因此,需要设计一款专用保护电路对每节电池进行管理,以保证锂电池的正常充放电。

在此完成了一款电动自行车锂电池保护电路的研究与设计。

1设计需求

单个锂电池型号为RFE-N18650,如图1所示,标称电压为3.6V.锂。

电动车锂电池组设计方案

电动车锂电池组设计方案一、引言电动车锂电池组是电动车的核心部件之一,影响着电动车的行驶里程、续航能力和整体性能。

设计一款高效、安全、稳定的电动车锂电池组对于电动车行业的发展具有重要意义。

本文将就电动车锂电池组设计方案进行详细阐述。

二、技术要求1.安全性:电动车锂电池组必须具备高安全性,能够避免短路、过充、过放、过温等问题。

同时,在发生故障时,电池应能及时断开电源以保护车辆和乘客的安全。

2.续航里程:锂电池组的容量需要满足车辆的续航需求,能够在一次充电后行驶一定的里程。

3.充电速度:电池组的充电速度直接影响电动车的用户体验,需尽量减少充电时间。

4.寿命和稳定性:电池组需要具备较长的使用寿命和稳定性,无论在高温、低温、高湿或干燥环境下都能正常运行。

5.能量密度:锂电池组需要具备较高的能量密度,以减小电池组的体积和重量,提高整车的综合能效。

三、设计方案1.电池选型:选择高品质的锂电池芯作为电池组的核心元件,具备优秀的性能和安全性能。

可选用锂铁磷酸、锰酸锂、三元材料等类型的电池芯。

2.电池组架构:采用模块化设计,将多个电池芯组成一个模块,多个模块串联或并联形成电池组。

模块化设计可以方便维护和更换故障电池,同时满足不同车型对续航里程的不同需求。

3.电池管理系统(BMS):设计完善的BMS系统,能够实时监测电池组的状态,包括电压、电流、温度等参数,并根据这些参数对电池组进行管理,保证电池组的安全和稳定。

4.充放电控制策略:采用先进的充电和放电控制策略,确保电池组的充电和放电过程安全可靠,并提高充放电效率。

例如,采用恒流恒压充电方法,可以控制充电速度和温度,延长电池寿命。

5.散热设计:电池组需要良好的散热设计,以保持适宜的工作温度。

可以采用风扇散热、冷却片、散热器等方式进行散热,并根据电池组的功率大小来选择合适的散热设备。

6.安全保护措施:电动车锂电池组应具备多种安全保护措施,如过压保护、过流保护、温度保护等,对电池组进行全方位的安全保护。

锂电池保护电路平衡车独轮车扭扭车锂电池保护电路原理图

VSS DO DP VM V DD C O

H136 61

R 14 47 0R INT 5

接电 池 C5

10 4 INT 4

U5

4 5 6

VSS DO DP VM V DD C O

H136 61

R 17 47 0R INT 6

接电 池 C6

10 4 INT 5

U6

4 5 6

VSS DO DP VM V DD C O

R7

R 34 1M

3 1M 2 1 R9

1M

INT 3

Q9

R 35

MMB T5 4 0 1 2 M

Q1 R 27 1M

R 28 4.7M

R 31 4.7M

MMB T5401 B ZT52C 12

D2 D3

R 25 INT 4

4.7M C9 10 4

R 51 4.7M

MO S1

H Y3 008 C-

MO S2

锂电池保护电路/平衡车独轮车扭扭车锂电池保护电路 第二页附高清原理图,下载后可查看! 第二页附高清原理图,下载后可查看!

锂电池保护电路

R2 47 0R INT 1

C1

接 电 池 10 4

B-

U1

4 5 6

VSS DO DP VM V DD C O

H136 61

R5 47 0R INT 2

接电 池 C2

MO S3 R 57

D6 B ZT5 2 C 1 2

C13 2K

10 4

R 58 3mR

H Y3 008

51 K

R 59

B3mR

D-

C 19 10 4

Q10 MMB T5 4 0 1

电动自行车锂电池管理系统设计与优化方法

电动自行车锂电池管理系统设计与优化方法随着人们对环境保护和健康生活方式的追求,电动自行车作为一种环保、便捷的出行工具越来越受到广大消费者的青睐。

而电动自行车的核心部件——锂电池的管理系统设计与优化方法,对于提高电动自行车的性能、延长锂电池的寿命以及避免潜在的安全问题至关重要。

本文将介绍电动自行车锂电池管理系统的设计原理,并提出一些优化方法。

首先,我们需要了解电动自行车锂电池管理系统的工作原理。

电动自行车的锂电池管理系统主要包括电池状态监测与保护电路以及电池充放电控制器。

电池状态监测与保护电路用于监测电池的电流、电压、温度等参数,并保护电池免受过充、过放、过流、过温等危害。

电池充放电控制器则负责控制电池的充放电过程,以保证电池的充放电效率和寿命。

在设计电动自行车锂电池管理系统时,首先需要考虑电池的安全性。

我们可以采用多层保护机制,如独立保险丝、电流保护模块、电压保护模块等,以防止电池过充、过放、过流等情况的发生。

此外,应该使用高质量的锂电池,降低电池故障率和火灾爆炸的风险。

同时,电池的正常工作温度范围也应加以考虑,过高的温度将影响电池寿命,过低的温度则会导致电池容量下降。

其次,我们需要优化电动自行车锂电池管理系统的充放电控制策略。

对于充电控制,可以采用恒流充电、恒压充电和三段式充电等方法,以提高充电效率和充电速度。

在放电控制方面,应根据用户的需求和车辆的行驶条件,采用合适的放电策略,如恒功率放电、恒速放电和SOC放电等,以提供稳定的动力输出和较长的续航里程。

此外,为了提高电池的寿命和性能稳定性,我们可以采用一些优化方法。

首先,合理设计锂电池的组串与并联方式,以充分利用电池的能量和功率性能。

其次,采用均衡充电和均衡放电策略,以确保各个电池单体的放电和充电状态一致,从而延长整个电池组的寿命。

同时,应该定期对电池进行容量检测,以及时识别和更换衰减的电池单体,以保证电池组的性能和安全。

最后,还需要考虑充电设施的配套。

电动自行车用锂离子电池保护板的设计

电动自行车用锂离子电池保护板的设计电动自行车用锂离子电池保护板的设计,是指为了确保电池的安全性和稳定性,防止过充、过放、短路等情况发生,同时提高电池的使用寿命而设计的一种保护电路板。

下面将从电池保护板的功能、设计要点和工作原理三个方面进行详细的介绍。

首先,电动自行车用锂离子电池保护板的主要功能有以下几个方面。

首先,它能够监测电池的电压和温度等参数,当电压过高或过低、温度过高时,会自动切断电池与负载之间的连接,以保护电池的安全。

其次,它能够控制充电电流和放电电流,防止电池过充和过放,延长电池的使用寿命。

最后,它还可以检测过流和短路等异常情况,并及时切断电池与负载之间的连接,防止电池受损。

在设计电动自行车用锂离子电池保护板时,需要注意以下几个要点。

首先,要根据电池的额定电压和容量选择合适的保护板。

其次,要考虑到电池的最大充电电流和放电电流,选择适当的保护板额定电流。

另外,还需要考虑充电过程中电池内阻的变化,以及温度对电池性能的影响。

最后,还需要考虑保护板的尺寸、重量和散热等因素,以便安装和使用的方便。

电动自行车用锂离子电池保护板的工作原理主要是基于数字信号处理和控制电路。

首先,通过电池的正负电极接入保护板的B+和B-接口,然后通过正负电流采样电阻将充电和放电电流引入保护板内部的电流检测电路。

同时,电池的正负极电压通过电压分压电阻引入保护板内部的电压检测电路。

保护板内部的控制器通过对这些电流和电压的检测和处理,实现了对电池过充、过放、过流和短路等异常情况的判断和处理。

当电池的电压过高时,保护板内部的电压检测电路会检测到这一过高的电压信号,并通过控制器的控制,切断电池与负载之间的连接,以保护电池的安全。

同样,当电池的电压过低、温度过高、电流过大或短路时,保护板也会切断电池与负载之间的连接。

综上所述,电动自行车用锂离子电池保护板的设计是为了确保电池的安全性和稳定性,防止过充、过放、短路等情况发生,并延长电池的使用寿命。

电动自行车锂电池组保护电路设计

万方数据万方数据万方数据万方数据电动自行车锂电池组保护电路设计作者:许英杰, 孙郅佶, 李帆, 范贤光, XU Ying-jie, SUN Zhi-ji, LI Fan, FAN Xian-guang作者单位:许英杰,XU Ying-jie(厦门大学机电工程训练中心,福建厦门,361005), 孙郅佶,李帆,范贤光,SUN Zhi-ji,LI Fan,FAN Xian-guang(厦门大学机电系,福建厦门,361005)刊名:现代电子技术英文刊名:Modern Electronics Technique年,卷(期):2012,35(16)1.全国自行车标准化技术委员会电动自行车通用技术条件 19992.林道勇电动自行车采用锂电池是必然趋势 20123.黄可龙;王兆翔;刘素琴锂离子电池原理与关键技术 20084.王显峰三/四节串联锂电池保护系统设计[期刊论文]-现代电子技术 2010(12)5.高野知宏电池充放电系统的设计 2009(10)6.骆磊低功耗锂电池保护电路的设计[学位论文] 20107.周淑阁模拟电子技术基础 20048.甘登岱Protel电路板设计教程 20119.谢卓;赵朋斌一种锂电池电量监测电路设计方法[期刊论文]-现代电子技术 2012(01)10.陈文辉;刘军;蒋国平带有显示功能的锂电池和镍铬电池充电系统[期刊论文]-现代电子技术 2007(22)11.李建军镍铬-镍硅热电偶特性分析与应用研究[期刊论文]-火箭推进 2010(05)12.刘超;冯斌;王立欣火箭发动机测试系统热电偶通路抗干扰技术[期刊论文]-火箭推进 2009(03)本文链接:/Periodical_xddzjs201216056.aspx。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

解析电动自行车锂电池组保护电路设计

发表时间:2019-12-23T09:45:32.933Z 来源:《电力设备》2019年第18期作者:周长山

[导读] 摘要:锂电池具有能量密度高、使用寿命长、自放电率较小等特点,常用于储能系统,也是目前电动车行业的首选能源。

(哈尔滨光宇电源股份有限公司黑龙江哈尔滨 150078)

摘要:锂电池具有能量密度高、使用寿命长、自放电率较小等特点,常用于储能系统,也是目前电动车行业的首选能源。

锂电池组由单体锂电池串联而成。

由于受锂电池自身和生产加工的制约,单体锂电池存在电阻、电压、容量等方面的差异,加之电池组装顺序不同,以及产生热量后的散热速率、自放电速率的差别等,因此,加强锂电池组保护电路的研究具有重要意义。

本文中,主要对锂电池组保护电路设计展开相关概述。

关键词:锂电池;电池组;保护电路

引言

锂离子电池是目前已经商业化应用的电池中比能量最高的品种,因此在电动车设计中被广泛关注。

现有的电池设计和制造技术难以保持电池单体参数的一致性,在实际装车使用时,由于安装位置的不同、散热状况的差别、周围环境的变化等因素,一定程度上使得电池参数的不一致性更加显著,这些参数差异会导致一个电池组内各电池单体间的不均衡问题,使其具有不同的荷电状态和端电压,严重降低电池组性能,甚至产生安全隐患。

1锂电池和电池组建模

针对锂电池管理研究,首先要明确锂离子电池的动态和静态特性。

电池和电池组建模仿真能够反映电池充放电特性,是开展机理研究的重要手段。

1.1锂电池模型

锂电池模型通过电池电压、温度等可测量参数对电池的内部性能进行描述,并对参数变化进行预测。

常用的锂电池模型包括电化学模型、数学模型和等效电路模型。

电化学模型是根据电池内部化学反应过程构建模型。

从电化学原理出发,准确模拟电池内部电离子的传输、扩散、电化学反应、热力学现象,描述电池离子浓度的分布梯度,分析电池衰减机制和健康状态。

电化学模型通常由多个偏微分方程构成,模型较复杂。

数学模型是依据实验数据,运用经验公式和数理方法建立电池经验模型,从理论上分析锂电池的一般规律。

常用的数学模型有Kinetic 模型和离散马尔科夫链电池模型,但都仅关注电池外特征,难以描述电池机理过程和电池的电压−电流外特征。

等效电路模型是采用电容、电阻等电子元器件搭建电池模型,描述充放电过程中电池特性,能够较好地反映电池的动态特性,常用于电池荷电状态估算。

等效电路模型具有简单直观、精度较高、计算量较小的优点。

常用的等效电路模型有Rint模型、Thevenin模型、PNGV 模型。

Rint模型简单,但忽略了温度、电解液浓度等因素对电池特性的影响。

Thevenin模型考虑温度、电流倍率的影响,模型参数容易辨识,具有一定的动态和静态性能,但无法同时描述电池充放电过程中内部电解液发生的浓度差和电化学两种极化现象,且不能准确描述电池实时动态。

在Thevenin模型基础上,增加一组RC回路,组成二阶RC等效电路模型,能兼顾电池的稳态特性和暂态特性,但无法排除自放电和温度的影响。

PNGV模型则能很好地体现电池动态性能。

1.2锂电池组建模

由于单体电池状态变化、电池包内温度分布情况和电池成组方式等因素都会影响电池组特性,因此电池组建模更加困难。

常用的电池组模型包括神经网络模型、电化学模型和等效电路模型。

国内学者经常会根据电池的电化学特性构建电池组电化学模型,利用卡尔曼滤波和最小二乘法分别建立在线和离线参数辨识方法,并通过实验对模型进行验证。

国外学者则倾向于根据统计方法搭建电池组模型,缺点是精度由电池参数辨识的准确性决定,缺乏工程验证。

学者们大多将并联电池模组简化为一个大电池模型,再将大电池模型串联组成电池组模型。

假设各单体电池参数完全相同,进行整体参数辨识和仿真,但是忽略了电池连接方式对电池组性能的影响,无法对电池模组中各单体电池一致性衰减过程进行准确描述。

为提高模型精度,山东大学王丽梅等人进一步考虑电池连接件阻抗和极柱引出位置等影响因素,采用Thevenin模型构建电池组等效电路模型,对电池组充放电性能进行仿真,如图1所示。

图1 基于 Thevenin 模型的并联电池模组等效电路模型

针对电池组的模型构建通常简化处理,常忽略电池参数差异。

在储能系统中,电池数量多,电池参数呈离散式分布,若不能充分考虑电池参数差异问题,电池组模型精度将无法满足实际应用中的设计要求。

2锂电池组均衡管理控制策略

主动型和被动型是目前锂电池均衡管理控制策略的两种主要形式。

被动型均衡管理控制策略也称耗散型均衡管理控制策略,在每个单体电池上并联一个可控的电阻进行分流,将容量大的电池中多余的电量以热量的形式消耗掉,从而实现整组电池电压的均衡。

主动型均衡管理控制策略主要利用电路拓扑开关结构和算法进行融合,实现电量的转移,分为电量消耗型均衡管理控制策略和非电量消耗型均衡管理控制策略。

电量消耗型属于电量浪费,非电量消耗型则是通过储能元件将电量多的部分传递给电量较少的电池。

非电量消耗型均衡管理控

时反映当前电池组电流过大或电压不足情况。

基准电压可通过改变电阻进行调整,实际大小根据当前工作的电池组数量而定。