天津大学化工原理课程设计大作业

化工原理课程设计

化工原理课程设计题目:姓名:班级:学号:指导老师:设计时间:序言化工原理课程设计是综合运用《化工原理》课程和有关先修课程(《物理化学》,《化工制图》等)所学知识,完成一个单元设备设计为主的一次性实践教学,是理论联系实际的桥梁,在整个教学中起着培养学生能力的重要作用。

通过课程设计,要求更加熟悉工程设计的基本内容,掌握化工单元操作设计的主要程序及方法,锻炼和提高学生综合运用理论知识和技能的能力,问题分析能力,思考问题能力,计算能力等。

精馏是分离液体混合物(含可液化的气体混合物)最常用的一种单元操作,在化工,炼油,石油化工等工业中得到广泛应用。

精馏过程在能量剂驱动下(有时加质量剂),使气液两相多次直接接触和分离,利用液相混合物中各组分的挥发度的不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料混合液中各组分的分离。

根据生产上的不同要求,精馏操作可以是连续的或间歇的,有些特殊的物系还可采用衡沸精馏或萃取精馏等特殊方法进行分离。

本设计的题目是苯-甲苯连续精馏筛板塔的设计,即需设计一个精馏塔用来分离易挥发的苯和不易挥发的甲苯,采用连续操作方式,需设计一板式塔将其分离。

目录一、化工原理课程设计任书 (3)二、设计计算 (3)1.设计方案的确定 (3)2.精馏塔的物料衡算 (3)3.塔板数的确定 (4)4.精馏塔的工艺条件及有关物性数据的计算 (8)5.精馏塔的塔体工艺尺寸计算 (10)6.塔板主要工艺尺寸的计算 (11)7.筛板的流体力学验算 (13)8.塔板负荷性能图 (15)9.接管尺寸确定 (30)二、个人总结 (32)三、参考书目 (33)(一)化工原理课程设计任务书板式精馏塔设计任务书一、设计题目:设计分离苯―甲苯连续精馏筛板塔二、设计任务及操作条件1、设计任务:物料处理量: 7万吨/年进料组成: 37%苯,苯-甲苯常温混合溶液(质量分率,下同)分离要求:塔顶产品组成苯≥95%塔底产品组成苯≤6%2、操作条件平均操作压力: kPa平均操作温度:94℃回流比:自选单板压降: <= kPa工时:年开工时数7200小时化工原理课程设计三、设计方法和步骤:1、设计方案简介根据设计任务书所提供的条件和要求,通过对现有资料的分析对比,选定适宜的流程方案和设备类型,初步确定工艺流程。

天津大学化工原理课程设计大作业

目录第一章前言 (1)1.1课题来源及意义 (1)1.2精馏塔的选择依据 (2)第二章工艺设计要求 (3)2.1 进料条件 (3)2.2 分离要求 (3)2.3 塔顶冷凝器设计要求 (3)2.4 塔釜再沸器设计要求 (3)2.5 接管管径设计要求 (3)2.6 液体分布器设计要求 (3)第三章工艺过程设计计算 (4)3.1 物料衡算 (4)3.2 理论板数确定 (4)3.3 精馏塔工艺条件计算 (7)3.4 塔体工艺尺寸设计计算 (14)3.5 塔附属结构设计计算 (17)第四章问题讨论 (22)符号表 (24)参考文献 (25)附录 (26)第一章前言1.1 课题来源及意义药物生产的过程中经常会用到结晶的操作以提高产物的纯度,但是结晶操作中的洗涤步骤却需要使用大量的溶媒,这些溶媒的处理问题就成为了工艺设计过程中一个需要重点考量的问题。

例如,在盐酸四环素药物生产过程中,需要用丙酮溶媒洗涤晶体,洗涤过滤后产生废丙酮溶媒,其主要含大量丙酮和少量水。

废丙酮溶媒的来源如下图示:盐酸原料发酵溶解、洗涤结晶、过滤晶体丁醇母液废丁醇溶媒晶体盐酸四环素结晶、过滤溶解、洗涤丙酮母液废丙酮溶媒图1-1 盐酸四环素生产流程示意图废液中由于含有大量丙酮,不能直接排放到环境中,如果进行丙酮回收,既可以降低生产费用,又能使废水排放达到生产要求。

因此,将废丙酮回收,降低排放废水中的丙酮含量,从而产生社会效益和经济效益,是一个很重要的课题。

化工原理课程设计是培养学生化工设计能力的重要教学环节,通过课程设计使我们初步掌握化工设计的基础知识、设计原则及方法;学会各种手册的使用方法及物理性质、化学性质的查找方法和技巧;掌握各种结果的校核,能画出工艺流程、塔板结构等图形。

在设计过程中不仅要考虑理论上的可行性,还要考虑生产上的安全性、经济合理性。

本课程设计的主要任务是对废丙酮溶媒回收中的回收塔系统进行初步的工艺计算,并且给出工艺设计图。

天津大学化工原理课程设计(苯—氯苯精馏过程)

《化工原理》课程设计设计题目:苯—氯苯精馏过程板式塔设计姓名:学号:学院:专业:应用化学2012年9月10日目录设计主要内容 (1)一设计方案的确定及流程说明 (1)二精馏塔的物料衡算 (4)三精馏塔板数的确定 (4)四精馏塔工艺条件及有关物性数据计算 (7)五精馏塔主要工艺尺寸计算 (11)六精馏塔塔板的工艺尺寸 (12)七精馏塔塔板的流体力学验算 (14)八精馏塔塔板的负荷性能图 (17)九精馏塔辅助设备选型与计算 (20)十、设计结果概要 (23)设计总结和评述 (24)参考文献 (25)设计主要内容一设计方案的确定及流程说明1、操作压力蒸馏操作可在常压,加压,减压下进行。

应该根据处理物料的性能和设计总原则来确定操作压力。

例如对于热敏感物料,可采用减压操作。

本次设计为一般物料因此,采用常压操作。

2、进料状况进料状态有五种:过冷液,饱和液,气液混合物,饱和气,过热气。

但在实际操作中一般将物料预热到泡点或近泡点,才送入塔内。

这样塔的操作比较容易控制。

不受季节气温的影响,此外泡点进料精馏段与提馏段的塔径相同,在设计和制造上也叫方便。

本次设计采用泡点进料即q=1。

3、加热方式蒸馏釜的加热方式一般采用间接加热方式,若塔底产物基本上就是水,而且在浓度极稀时溶液的相对挥发度较大。

便可以直接采用直接加热。

直接蒸汽加热的优点是:可以利用压力较低的蒸汽加热,在釜内只需安装鼓泡管,不需安装庞大的传热面,这样,操作费用和设备费用均可节省一些,然而,直接蒸汽加热,由于蒸汽的不断涌入,对塔底溶液起了稀释作用,在塔底易挥发物损失量相同的情况下。

塔釜中易于挥发组分的浓度应较低,因而塔板数稍微有增加。

但对有些物系。

当残液中易挥发组分浓度低时,溶液的相对挥发度大,容易分离故所增加的塔板数并不多,此时采用直接蒸汽加热是合适的。

4、冷却方式塔顶的冷却方式通常水冷却,应尽量使用循环水。

只有要求的冷却温度较低,考虑使用冷却盐水来冷却。

天津大学化工原理课程设计

R=2Rmin=2×0.352=0.704

③求精馏塔的汽液相负荷

L=RD=0.704×97.27=68.48 kmol/h

V=(R+1)D=(0.701+1) ×97.27=165.75 kmol/h

L′=L+F=68.48 +136.79=205.27 kmol/h

V′=V=165.75 kmol/h

MLDm=0.953×78.11+(1-0.953)×112.56=79.73kg/kmol

②进料板平均摩尔质量计算

由图解理论板的yF=0.899,则xF=0.665

MVFm=0.899×78.11+(1-0.899)×112.56=81.59kg/kmol

图3 苯—氯苯温度组成图

则塔顶温度 tD=80.3℃

进料板温度 tF=89.8℃

精馏段平均温度 tm=(80.3+89.8)/2=85.05℃

(3)平均摩尔质量计算

①塔顶平均摩尔质量计算

由xD=y1=0.986,查平衡曲线得x1=0.953

MVDm=0.986×78.11+(1-0.986)×112.56=78.59kg/kmol

由于本设计采用泡点进料,需要设计一再沸器满足设计要求。工业上常用的再沸器有下列几种:内置式再沸器、釜式再沸器、热虹吸式再沸器以及强制循环式再沸器。内置式再沸器通常用于直径小于600mm的蒸馏塔中,不服和本次设计要求。热虹吸式再沸器利用热虹吸原理,即再沸器内液体被加热部分汽化后,汽液混合物密度小于塔内液体密度,使再沸器与塔内产生静压差,促使塔底液体被虹吸进入再沸器,在再沸器内汽化后返回塔中,因而不必用泵便可使塔内液体循环。热虹吸式再沸器有立式和卧式两种。但立式安装时要求精馏塔底部液面与再沸器顶部管板持平,要有固定标高,其循环速率受流体力学因素制约。因而本次设计中我们选用卧式热虹吸式再沸器。

化工原理课程设计作业10

化工原理课程设计作业题目1、2 用水冷却煤油产品的列管式换热器设计任务书一、设计名称用水冷却煤油产品的多程列管式换热器设计二、设计条件第一组:使煤油从140℃冷却到40℃,压力1bar ,冷却剂为水,水压力为3bar,处理量为10t/h。

第二组:使煤油从150℃冷却到35℃,压力1bar ,冷却剂为水,水压力为3bar,处理量为15t/h。

三、设计任务1 合理的参数选择和结构设计2 传热计算和压降计算:设计计算和校核计算四、设计说明书内容1 传热面积2 管程设计包括:总管数、程数、管程总体阻力校核3 壳体直径4 结构设计包括流体壁厚5 主要进出口管径的确定包括:冷热流体的进出口管五、设计进度1 设计动员,下达设计任务书0.5天2 搜集资料,阅读教材,拟定设计进度1.5天3 设计计算(包括电算,编写说明书草稿)5~6天4 绘图3~4天5 整理,抄写说明书2天用水冷却煤油产品的列管式换热器设计指导书一、设计的目的通过对煤油产品冷却的列管式换热器设计,达到让学生了解该换热器的结构特点,并能根据工艺要求选择适当的类型,同时还能根据传热的基本原理,选择流程,确定换热器的基本尺寸,计算传热面积以及计算流体阻力。

总之,通过设计达到让学生自己动手进行设计的实践,获取从事工程技术工作的能力。

二、设计的指导思想1 结构设计应满足工艺要求2 结构简单合理,操作调节方便,运行安全可靠3 设计符合现行国家标准等4 安装、维修方便三、设计要求1 计算正确,分析认证充分,准确2 条理清晰,文字流畅,语言简炼,字迹工整3 图纸要求,图纸、尺寸标准,图框,图签字规范4 独立完成四、设计课题工程背景在石油化工生产过程中,常常需要将各种石油产品(如汽油、煤油、柴油等)进行冷却,本设计以长岭炼油厂冷却煤油产品为例,让学生熟悉列管式换热器的设计过程。

五、参考文献1 贾绍义,化工传递和单元操作课程设计,天津大学出版社,2002。

82 传热设备及工业炉,化学工程手册第8篇,19873 化工设备设计手册编写组. 金属设备,19754 尾范英郎(日)等,徐忠权译,热交换设计物册,19815 谭天恩等. 化工原理(上、下册)化学工业出版社.六、设计思考题1设计列管式换热器时,通常都应选用标准型号的换热器,为什么?2 为什么在化工厂使用列管式换热最广泛?3 在列管式换热器中,壳程有挡板和没有挡板时,其对流传热系数的计算方法有何不同?4 说明列管式换热器的选型计算步骤?5 在换热过程中,冷却剂的进出口温度是按什么原则确定的?6 说明常用换热管的标准规格(批管径和管长)。

天津大学《化工原理》课程设计报告

《化工原理》课程设计报告真空蒸发制盐系统卤水分效预热器设计学院天津大学化工学院专业化学工程与工艺班级2014学号3014207018姓名孙国铭指导教师马红钦化工流体传热课程设计任务书专业化学工程与工艺班级化工1班姓名孙国铭学号(编号)3014207018(一)设计题目:真空蒸发制盐系统卤水分效预热器设计(二)设计任务及条件1、蒸发系统流程及有关条件见附图。

2、系统生产能力:60 万吨/年。

3、有效生产时间:300天/年。

4、设计内容:Ⅱ效预热器(组)第12345678 台预热器的设计。

5、卤水分效预热器采用单管程固定管板式列管换热器,试根据附图中卤水预热的温度要求对预热器(组)进行设计。

6、卤水为易结垢工质,卤水流速不得低于0.5m/s。

7、换热管直径选为Φ38×3mm。

(三)设计项目1、由物料衡算确定卤水流量。

2、假设K计算传热面积。

3、确定预热器的台数及工艺结构尺寸。

4、核算总传热系数。

5、核算压降。

6、确定预热器附件。

7、设计评述。

(四)设计要求1、根据设计任务要求编制详细设计说明书。

2、按机械制图标准和规范,绘制预热器的工艺条件图(2#),注意工艺尺寸和结构的清晰表达。

设计说明书的编制按下列条目编制并装订:(统一采用A4纸,左装订)(1)标题页,参阅文献1附录一。

(2)设计任务书。

(3)目录。

(4)说明书正文设计简介:设计背景,目的,意义。

由物料衡算确定卤水流量。

假设K计算传热面积。

确定预热器的台数及工艺结构尺寸。

核算总传热系数。

核算压降。

确定预热器附件。

设计结果概要或设计一览表。

设计评述。

(5)主要符号说明。

(6)参考文献。

(7)预热器设计条件图。

主要参考文献1. 贾绍义,柴诚敬. 化工原理课程设计. 天津: 天津大学出版社, 20022. 柴诚敬,张国亮. 化工流体流动和传热. 北京: 化学工业出版社, 20073. 黄璐,王保国. 化工设计. 北京: 化学工业出版社, 20014. 机械制图自学内容:参考文献1,第一章、第三章及附录一、三;参考文献2,第五~七章;参考文献3,第1、3、4、5、11部分。

天津大学化工原理课程设计废丙酮溶媒回收过程填料精馏塔设计打印版

《化工原理》课程设计报告废丙酮溶媒回收过程填料精馏塔设计学院天津大学化工学院专业分子科学与工程班级 1 班学号姓名指导教师吴松海《化工传质与分离过程》课程设计任务书一、设计题目废丙酮溶媒回收过程填料精馏塔设计本设计项目是根据生产实际情况提出的二、设计任务及条件1、原料液组成组分组成(质量%)丙酮75水252、分离要求产品中水分含量≤0.2% (质量%)残液中丙酮含量≤0.5% (质量%)3、处理能力废丙酮溶媒处理量______9_____吨/天(每天按24小时计)4、设计条件操作方式:连续精馏操作压力:常压进料状态:饱和液体进料回流比:根据设计经验自行确定塔填料:金属环矩鞍填料,填料规格自选三、设计计算内容1、物料衡算2、填料精馏塔计算1)操作条件的确定 2)塔径计算3)填料层高度计算 4)填料层压降计算5)液体分布器设计计算 6)接管管径的计算3、冷凝器和再沸器的计算与选型4、填料精馏塔设计条件图5、废丙酮溶媒回收过程工艺流程图目录一、前言 (5)1.1课题的来源 (5)1.2课题的意义 (5)1.3精馏塔的选择 (6)1.3.1塔设备的选择 (6)1.3.2填料的选择 (6)二、工艺设计要求 (7)2.1进料要求 (7)2.2分离要求 (7)2.3液体分布器设计要求 (7)2.4接管管径设计要求 (7)2.5塔顶冷凝设计要求 (7)2.6塔釜再沸器设计要求 (7)2.7填料层设计要求 (7)三、工艺过程设计计算 (8)3.1物料衡算 (8)3.1.1原料液及塔顶、塔釜产品的摩尔分率 (8)3.1.2原料液及塔顶、塔釜产品的平均摩尔质量 (8)3.1.3物料恒算 (8)3.1.4原料液及塔顶、塔釜产品的质量流率 (8)3.1.5物料恒算表 (9)3.2精馏塔设计计算 (9)3.2.1操作温度 (9)3.2.2塔径计算 (11)3.2.2.1计算最小回流比及理论板数 (11)3.2.2.2计算精馏段和提馏段的物性参数 (15)3.2.2.3采用埃克特通用关联图计算泛点气速及塔径 (16)3.2.2.4圆整塔径后验算 (17)3.2.3塔高计算 (19)3.2.3.1填料层高度 (19)3.2.3.2填料层高度校核 (19)3.2.4压降计算 (19)3.2.4.1精馏段填料层压降 (19)3.2.4.2提馏段填料层压降 (20)3.2.4.3填料层高度和压降汇总 (20)3.2.5液体分布器计算 (20)3.2.5.1液体分布器的选型 (20)3.2.5.2孔流速计算 (20)3.2.5.3布液计算 (20)3.2.5.4布液器设计 (21)3.2.6接管管径计算 (21)3.2.6.1进料管管径的计算 (21)3.2.6.2 进气管管径的计算 (21)3.2.6.3出气管管径的计算 (21)3.2.6.4 回流管管径的计算 (21)3.2.6.5 出液管管径的计算 (21)3.2.6.6接管管径计算结果 (22)3.3冷凝器与再沸器计算与选型 (22)3.3.1冷凝器 (22)3.3.1.1冷凝器换热面积计算 (22)3.3.1.2冷凝器的选型 (22)3.3.1.3总传热系数的核算 (22)3.3.1.4冷凝水用量计算 (23)3.3.2再沸器 (23)3.3.2.1再沸器换热面积计算 (23)3.3.2.2再沸器的选型 (23)3.3.2.3总传热系数的核算 (23)3.3.2.4再沸量计算 (23)四、问题与体会 (24)4.1遇到问题的解决 (24)4.2个人体会 (24)五、生产工艺流程图 (24)六、填料精馏塔设计条件图 (24)附录一附录二附录三一、前言1.1课题的来源废丙酮溶媒来自于抗生素类药物“盐酸四环素”的生产过程。

化工原理_课程设计_精馏塔_(精华版)

天津大学化学化工学院化工原理课程设计任务书专业:班级:姓名:杨志学号:设计时间:设计题目:乙醇——水筛板精馏塔工艺设计(取至南京某厂药用酒精生产现场)设计条件: 1. 常压操作,P=1 atm(绝压)。

2. 原料来至上游的粗馏塔,为95——96℃的饱和蒸汽。

因沿程热损失,进精馏塔时原料液温度降为90℃。

3. 塔顶产品为浓度92.41%(质量分率)的药用乙醇,产量为 40吨/日。

4.塔釜排出的残液中要求乙醇的浓度不大于0.03%(质量分率)。

5.塔釜采用饱和水蒸汽加热(加热方式自选);塔顶采用全凝器,泡点回流。

6.操作回流比R=(1.1——2.0)R。

min设计任务: 1. 完成该精馏塔工艺设计,包括辅助设备及进出口接管的计算和选型。

2.画出带控制点的工艺流程图,t-x-y相平衡图,塔板负荷性能图,筛孔布置图以及塔的工艺条件图。

3.写出该精流塔的设计说明书,包括设计结果汇总和对自己设计的评价。

指导教师:时间1设计任务1.1 任务1.1.1 设计题目乙醇—水筛板精馏塔工艺设计(取至南京某厂药用酒精生产现场)1.1.2 设计条件 1.常压操作,P=1 atm(绝压)。

2.原料来至上游的粗馏塔,为95-96℃的饱和蒸气。

因沿程热损失,进精馏塔时原料液温度降为90℃。

3.塔顶产品为浓度92.41%(质量分率)的药用乙醇,产量为40吨/日。

4.塔釜排出的残液中要求乙醇的浓度不大于0.03%(质量分率)。

5.塔釜采用饱和水蒸气加热(加热方式自选);塔顶采用全凝器,泡点回流。

6.操作回流比R=(1.1—2.0)R。

min1.1.3 设计任务1.完成该精馏塔工艺设计,包括辅助设备及进出口接管的计算和选型。

2.画出带控制点的工艺流程示意图,t-x-y相平衡图,塔板负荷性能图,筛孔布置图以及塔的工艺条件图。

3.写出该精馏塔的设计说明书,包括设计结果汇总和对自己设计的评价。

1.2 设计方案论证及确定1.2.1 生产时日设计要求塔日产40吨92.41%乙醇,工厂实行三班制,每班工作8小时,每天24小时连续正常工作。

化工原理天津大学版化上下册习题答案

化工原理课后习题1.某设备上真空表的读数为×103 Pa,试计算设备内的绝对压强与表压强。

已知该地区大气压强为×103 Pa。

解:由绝对压强 = 大气压强–真空度得到:设备内的绝对压强P绝= ×103 Pa ×103 Pa=×103 Pa设备内的表压强 P表 = -真空度 = - ×103 Pa2.在本题附图所示的储油罐中盛有密度为 960 ㎏/㎥的油品,油面高于罐底 6.9 m,油面上方为常压。

在罐侧壁的下部有一直径为 760 mm 的圆孔,其中心距罐底 800 mm,孔盖用14mm的钢制螺钉紧固。

若螺钉材料的工作应力取为×106 Pa ,问至少需要几个螺钉分析:罐底产生的压力不能超过螺钉的工作应力即P油≤ σ螺解:P螺 = ρgh×A = 960×× ×××103 Nσ螺= ×103×××nP油≤ σ螺得n ≥取 n min= 7至少需要7个螺钉3.某流化床反应器上装有两个U 型管压差计,如本题附图所示。

测得R1 = 400mm , R2 = 50 mm,指示液为水银。

为防止水银蒸汽向空气中扩散,于右侧的U 型管与大气连通的玻璃管内灌入一段水,其高度R3= 50 mm。

试求A﹑B两处的表压强。

分析:根据静力学基本原则,对于右边的U管压差计,a–a′为等压面,对于左边的压差计,b–b′为另一等压面,分别列出两个等压面处的静力学基本方程求解。

解:设空气的密度为ρg,其他数据如图所示a–a′处 P A+ ρg gh1= ρ水gR3+ ρ水银ɡR2由于空气的密度相对于水和水银来说很小可以忽略不记即:P A= ×103×× + ×103××= ×103 Pab-b′处 P B + ρg gh3 = P A + ρg gh2 + ρ水银gR1P B= ×103×× + ×103=×103Pa4. 本题附图为远距离测量控制装置,用以测定分相槽内煤油和水的两相界面位置。

天津大学化工原理课程设计实例

天津大学化工原理课程设计实例《化工原理课程设计》报告48000吨/年乙醇~水精馏装置设计年级专业设计者姓名设计单位完成日期年月日1目录一、概述 (4)1.1 设计依据 (4)1.2 技术来源 (4)1.3 设计任务及要求 (5)二:计算过程 (5)1. 塔型选择 (6)2. 操作条件的确定 (6)2.1 操作压力 (6)2.2 进料状态 (6)2.3 加热方式 (6)2.4 热能利用 (7)3. 有关的工艺计算 (7)3.1 最小回流比及操作回流比的确定 (8)3.2 塔顶产品产量、釜残液量及加热蒸汽量的计算 (8) 3.3 全凝器冷凝介质的消耗量 (9)3.4 热能利用 (9)3.5 理论塔板层数的确定 (10)3.6 全塔效率的估算 (11)N (12)3.7 实际塔板数P4. 精馏塔主题尺寸的计算 (12)4.1 精馏段与提馏段的体积流量 (12)4.1.1 精馏段 (12)4.1.2 提馏段 (14)4.2 塔径的计算 (15)4.3 塔高的计算 (17)5. 塔板结构尺寸的确定 (17)5.1 塔板尺寸 (17)5.2 弓形降液管 (18)5.2.1 堰高 (18)5.2.2 降液管底隙高度h0 (18)5.2.3 进口堰高和受液盘 (19)5.3 浮阀数目及排列 (19)25.3.1 浮阀数目 (19)5.3.2 排列 (19)5.3.3 校核 (20)6. 流体力学验算 (20)h (20)6.1 气体通过浮阀塔板的压力降(单板压降) ph (21)6.1.1 干板阻力ch (21)6.1.2 板上充气液层阻力16.1.3 由表面张力引起的阻力h (21)6.2 漏液验算 (21)6.3 液泛验算 (22)6.4 雾沫夹带验算 (22)7. 操作性能负荷图 (23)7.1 雾沫夹带上限线 (23)7.2 液泛线 (23)7.3 液体负荷上限线 (24)7.4 漏液线 (24)7.5 液相负荷下限线 (24)7.6 操作性能负荷图 (24)8. 各接管尺寸的确定 (26)8.1 进料管 (26)8.2 釜残液出料管 (26)8.3 回流液管 (27)8.4 塔顶上升蒸汽管 (27)8.5 水蒸汽进口管 (28)3一、概述乙醇~水是工业上最常见的溶剂,也是非常重要的化工原料之一,是无色、无毒、无致癌性、污染性和腐蚀性小的液体混合物。

天津大学化工原理答案(第二版)完整

绪 论1. 从基本单位换算入手,将下列物理量的单位换算为SI 单位。

(1)水的黏度μ=0.00856 g/(cm·s) (2)密度ρ=138.6 kgf ·s 2/m 4(3)某物质的比热容C P =0.24 BTU/(lb·℉) (4)传质系数K G =34.2 kmol/(m 2·h ·atm) (5)表面张力σ=74 dyn/cm(6)导热系数λ=1 kcal/(m ·h ·℃)解:本题为物理量的单位换算。

(1)水的黏度 基本物理量的换算关系为1 kg=1000 g ,1 m=100 cm则 )s Pa 1056.8s m kg 1056.81m 100cm 1000g 1kg s cm g 00856.044⋅⨯=⋅⨯=⎥⎦⎤⎢⎣⎡⎥⎦⎤⎢⎣⎡⎥⎦⎤⎢⎣⎡⋅=--μ(2)密度 基本物理量的换算关系为1 kgf=9.81 N ,1 N=1 kg ·m/s 2则 3242m kg 13501N s m 1kg 1kgf N 81.9m s kgf 6.138=⎥⎦⎤⎢⎣⎡⋅⎥⎦⎤⎢⎣⎡⎥⎦⎤⎢⎣⎡⋅=ρ(3)从附录二查出有关基本物理量的换算关系为1 BTU=1.055 kJ ,l b=0.4536 kg o o 51F C 9=则()C kg kJ 005.1C 95F 10.4536kg 1lb 1BTU kJ 055.1F lb BTU 24.0︒⋅=⎥⎦⎤⎢⎣⎡︒︒⎥⎦⎤⎢⎣⎡⎥⎦⎤⎢⎣⎡⎥⎦⎤⎢⎣⎡︒=p c (4)传质系数 基本物理量的换算关系为 1 h=3600 s ,1 atm=101.33 kPa则()kPa s m kmol 10378.9101.33kPa 1atm 3600s h 1atm h m kmol 2.34252G ⋅⋅⨯=⎥⎦⎤⎢⎣⎡⎥⎦⎤⎢⎣⎡⎥⎦⎤⎢⎣⎡⋅⋅=-K(5)表面张力 基本物理量的换算关系为1 dyn=1×10–5 N 1 m=100 cm则m N 104.71m 100cm 1dyn N 101cm dyn 7425--⨯=⎥⎦⎤⎢⎣⎡⎥⎦⎤⎢⎣⎡⨯⎥⎦⎤⎢⎣⎡=σ (6)导热系数 基本物理量的换算关系为 1 kcal=4.1868×103 J ,1 h=3600 s 则()()C m W 163.1C s m J 163.13600s 1h 1kcal J 104.1868C h m kcall 132︒⋅=︒⋅⋅=⎥⎦⎤⎢⎣⎡⎥⎦⎤⎢⎣⎡⨯⎥⎦⎤⎢⎣⎡︒⋅⋅=λ 2. 乱堆25cm 拉西环的填料塔用于精馏操作时,等板高度可用下面经验公式计算,即()()()LL10CB4E 3048.001.121078.29.3ραμZ D G A H -⨯=式中 H E —等板高度,ft ;G —气相质量速度,lb/(ft 2·h); D —塔径,ft ;Z 0—每段(即两层液体分布板之间)填料层高度,ft ; α—相对挥发度,量纲为一; μL —液相黏度,cP ; ρL —液相密度,lb/ft 3A 、B 、C 为常数,对25 mm 的拉西环,其数值分别为0.57、-0.1及1.24。

天津大学化工设计3_2

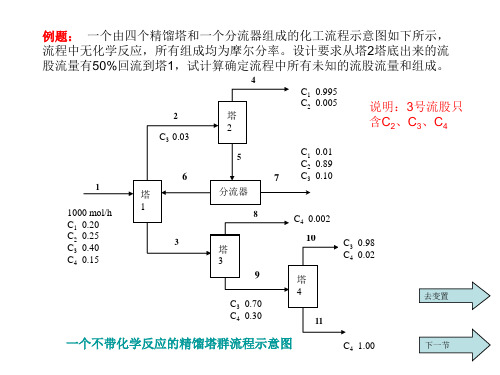

4

C1 0.995 C2 0.005

2

塔 2

5

说明:3号流股只 含C2、C3、C4

C3 0.03 C1 0.01 C2 0.89 C3 0.10

4

7 0 2

3

4 0 1

3

2 0 3

2

2 0 1

1

2 1 1

13

11 1 0

4

9 0 2

从流程的过程自由度分析结果可以看出:该流程设计条件给得正确。

从自由度分析结果还可以看出:所有单元的自由度都没有为零的。

问题:从哪个单元开始进行计算? 即使所有单元自由度中,没有一个为零,仍然从自由度最小的单元 开始计算,只不过分步骤的计算结果中带有未知变量(部分求解)。

塔1塔2塔3塔4分流器过程整体总流股变量数mb方程数已知流股变量数已知附加方程数自由度流程的自由度分析表12自由度00已知附加方程数47已知流股变量数34mb方程数813总流股变量数塔2塔1411109837653323塔1塔2分流器塔3塔41000molhc1020c2025c3040c4015c3003c10995c20005c1001c2089c3010c3070c4030c40002c3098c4002c4100113自由度00已知附加方程数22已知流股变量数23mb方程数58总流股变量数塔4塔3411109837653323塔1塔2分流器塔3塔41000molhc1020c2025c3040c4015c3003c10995c20005c1001c2089c3010c3070c4030c40002c3098c4002c4100121自由度01已知附加方程数92已知流股变量数41mb方程数155总流股变量数整体分流器注意

浮法塔课程设计天大版化工原理.

化工原理课程设计u浮阀塔设计学院:石油化工学院专业班级:________________________ 学号:姓名:指导教师:________________________成绩:目录任务书............................................................................................................................ 1. 1设计计算及验算 ...................................................................................................... 2.1.1塔板工艺尺寸计算.......................................................................................2.1.2 塔板流体力学验算 ................................................................................... 5.1.3塔板负荷性能图............................................................................................ & 2分析与讨论 (11)参考书目 (13)任务书题目:拟建一浮阀塔用以分离某种液体混合物,采用F1型浮阀(重阀),试根据以下条件做出浮阀塔(精馏段)的设计计算。

已知条件:要求:1.进行塔板工艺设计计算和验算2.绘出制负荷性能图3.绘出塔板的结构图4.将结果列成汇总表5.分析并讨论1设计计算及验算1.1塔板工艺尺寸计算⑴塔径欲求塔径应先给出空塔气速u ,而式中C 可由史密斯关联图查出,横标的数值为5(卫)°5=四(8423 )°5 = 0.0691V h P172992取板间距H T = o.45m ,板上液层高度h^ 0.07m , 则图中参数值为:H T -h L = 045-0.07 = 0.38m根据以上数据,由图 3-5查得C 2。

化工原理课程设计报告天津

化工原理课程设计报告天津一、课程目标知识目标:1. 让学生掌握化工原理的基本概念,如流体力学、热力学、传质和反应工程等;2. 使学生了解化工过程中常见单元操作的工作原理及其在工业中的应用;3. 帮助学生理解并运用化学工程中的基本方程和计算方法。

技能目标:1. 培养学生运用数学和科学方法解决化工过程中实际问题的能力;2. 提高学生分析化工流程、设计简单工艺方案的能力;3. 培养学生使用专业软件和实验技能进行化工过程模拟和优化的能力。

情感态度价值观目标:1. 激发学生对化工原理学科的兴趣,培养其探究精神和创新意识;2. 引导学生关注化工领域的发展趋势,提高其对环保、能源等社会问题的责任感;3. 培养学生的团队协作精神和沟通能力,使其具备良好的职业素养。

本课程针对天津地区的实际情况,结合学生特点和教学要求,将课程目标分解为具体的学习成果。

通过本课程的学习,学生能够掌握化工原理的基本知识,具备解决实际问题的能力,同时形成积极的情感态度和价值观。

为后续的教学设计和评估提供明确依据。

二、教学内容本课程教学内容主要包括以下几部分:1. 化工原理基本概念:流体力学、热力学、传质和反应工程等;- 教材章节:第1章 流体力学基础,第2章 热力学基础,第3章 传质原理,第4章 反应工程基础2. 常见单元操作及其应用:流体输送、热量传递、质量传递、搅拌、过滤、干燥等;- 教材章节:第5章 流体输送,第6章 传热,第7章 质量传递,第8章 搅拌、过滤和干燥3. 化工过程分析与设计:流程模拟、工艺方案设计、优化与控制;- 教材章节:第9章 化工过程分析与合成,第10章 化工过程模拟与优化,第11章 化工过程控制4. 实验技能与专业软件应用:实验操作、数据采集与处理、专业软件操作;- 教材章节:第12章 化工实验技能,第13章 化工数据采集与处理,第14章 专业软件应用教学内容按照教学大纲的安排和进度进行组织,确保学生能够系统地学习化工原理的知识。

天津大学——化工数学大作业

目录1.小组成员及分工 (2)2.题目背景 (2)3.解题思路 (3)4.原始数据 (6)5.算法实现 (8)6.运算结果 (12)7.参考文献 (14)1.小组成员及分工1.1成员:组长:组员:1.2分工:题目设计:数据搜集:Antoine方程的线性拟合:文档撰写:2.题目背景利用化工数学所学知识解决化工专业问题,在查阅众多文献并向经过多次认真思考和讨论后,自行设计的题目如下:最终目标为求T=45℃条件下的异丙醇和苯的Wilson参数。

首先,查的苯和异丙醇在不同温度下的饱和蒸汽压,拟合得到Antoine方程系数。

其次,代入求的T=45℃条件下两种物质的饱和蒸汽压,在根据气液平衡方程求的不同条件下相应的活度系数γi。

最后,通过已得的γi,x i,y i,非线性拟合得到(g12−g11)和(g21−g22)从而得到异丙醇和苯的Wilson参数Λ12和Λ21。

3.解题思路 3.1 思路流程图3.2Antoine 方程的最小二乘法线性拟合将Antoine 方程:lg p=A-B/(t+C)与线性化为方程: t lg p=(AC-B)+At-c lg p令X1=t,X2=lg p, Y= t lg p ,B0=AC-B ,B1=A ,B2=C 则,Y=B0+B1X1+B2X2 (C++):用VC++编程,利用主函数存储各组分的原始数据,调用子函数计算出对应组分的B0,B1,B2,然后模型还原算出安东尼方程 lg p=A-B/(t+C) 相应的A,B,C 模型评价,计算相关指数R2。

(Excel ):使用系统函数LINEST(known_ y ’s, known_ x ’s, const,stats),仍有 X1=t, X2=-lg p, Y= t lg p ,计算出对应组分的B0,B1,B2;然后模型还原算出安东尼方程lg p=A-B/(t+C)相应的A,B,C 。

3.3据汽液平衡方程求活度系数根据饱和蒸汽压,由汽液平衡方程得到的活度系数γipy i ϕiv=p i s ϕi s γi x iexp [V i l (p−p is )RT](i=1,2,…)p 为相平衡的压力y i 为i 组分在汽相中的摩尔分数 ϕi v 为i 组分在汽相混合物中的逸度系数p i s 为相平衡温度T 下纯物质i 的饱和蒸汽压ϕi s 为i 组分作为纯气体时,在相平衡温度T 、饱和蒸汽压p i s 下的逸度系数 γi 为组分i 的活度系数x i 为i 组分在液相中的摩尔分数 V i l 为物质i 的液相摩尔体积T 相平衡温度针对具体的气液平衡体系,根据具体的条件对公式进行相应的简化: 1.压力远离临界区压力不大时,汽液平衡方程中指数项的值可被化简。

化工原理课程设计作业(新)

化工原理课程设计作业———换热器设计年级: 化学086专业: 环境工程指导老师: 李勇小组成员(学号): 林澍瀚(27)张妙龄(15)杨光权(45)二零一零年十二月二十五日目录绪论..................................................................................................第一节设计任务和操作条件..........................................................第二节设计方案的确定..................................................................第三节确定物性设计.......................................................................第四节估算传热面积第五节工艺结构尺寸的设计计算第六节换热器校核第七节换热器设计——小结绪论一、化工原理课程设计的目的和要求课程设计是《化工原理》课程的一个总结性教学环节,是培养学生综合运用本门课程及有关选修课程的基本知识去解决某一设计任务的一次训练。

在整个教学计划中,它也起着培养学生独立工作能力的重要作用。

课程设计不同于平时的作业,在设计中需要学生自己做出决策,即自己确定方案,选择流程,查取资料,进行过程和设备计算,并要对自己的选择做出论证和核算,经过反复的分析比较,择优选定最理想的方案和合理的设计。

所以,课程设计是培养学生独立工作能力的有益实践。

通过课程设计,学生应该注重以下几个能力的训练和培养:1. 查阅资料,选用公式和搜集数据(包括从已发表的文献中和从生产现场中搜集)的能力;2. 树立既考虑技术上的先进性与可行性,又考虑经济上的合理性,并注意到操作时的劳动条件和环境保护的正确设计思想,在这种设计思想的指导下去分析和解决实际问题的能力;3. 迅速准确的进行工程计算的能力;4. 用简洁的文字,清晰的图表来表达自己设计思想的能力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录第一章前言 (1)1.1课题来源及意义 (1)1.2精馏塔的选择依据 (2)第二章工艺设计要求 (3)2.1 进料条件 (3)2.2 分离要求 (3)2.3 塔顶冷凝器设计要求 (3)2.4 塔釜再沸器设计要求 (3)2.5 接管管径设计要求 (3)2.6 液体分布器设计要求 (3)第三章工艺过程设计计算 (4)3.1 物料衡算 (4)3.2 理论板数确定 (4)3.3 精馏塔工艺条件计算 (7)3.4 塔体工艺尺寸设计计算 (14)3.5 塔附属结构设计计算 (17)第四章问题讨论 (22)符号表 (24)参考文献 (25)附录 (26)1第一章前言1.1 课题来源及意义药物生产的过程中经常会用到结晶的操作以提高产物的纯度,但是结晶操作中的洗涤步骤却需要使用大量的溶媒,这些溶媒的处理问题就成为了工艺设计过程中一个需要重点考量的问题。

例如,在盐酸四环素药物生产过程中,需要用丙酮溶媒洗涤晶体,洗涤过滤后产生废丙酮溶媒,其主要含大量丙酮和少量水。

废丙酮溶媒的来源如下图示:盐酸原料发酵溶解、洗涤结晶、过滤晶体丁醇母液废丁醇溶媒晶体盐酸四环素结晶、过滤溶解、洗涤丙酮母液废丙酮溶媒图1-1 盐酸四环素生产流程示意图废液中由于含有大量丙酮,不能直接排放到环境中,如果进行丙酮回收,既可以降低生产费用,又能使废水排放达到生产要求。

因此,将废丙酮回收,降低排放废水中的丙酮含量,从而产生社会效益和经济效益,是一个很重要的课题。

化工原理课程设计是培养学生化工设计能力的重要教学环节,通过课程设计使我们初步掌握化工设计的基础知识、设计原则及方法;学会各种手册的使用方法及物理性质、化学性质的查找方法和技巧;掌握各种结果的校核,能画出工艺流程、塔板结构等图形。

在设计过程中不仅要考虑理论上的可行性,还要考虑生产上的安全性、经济合理性。

本课程设计的主要任务是对废丙酮溶媒回收中的回收塔系统进行初步的工艺计算,并且给出工艺设计图。

1.2 精馏塔的选择依据1.2.1 填料塔选择依据塔设备按其结构形式基本上可以分为两类:板式塔和填料塔。

板式塔为逐板接触式汽液传质设备,它具有结构简单、安装方便、压降低,操作弹性大,持液量小等优点。

同时也有投资费用较高,填料易堵塞等缺点。

填料塔的基本特点是结构简单,压力降小,传质效率高,便于采用耐腐蚀材料制造等,对于热敏性及容易发泡的物料,更显出其优越性。

过去,填料塔多推荐用于0.6~0.7m以下的塔径。

近年来,随着高效新型填料和其他高性能塔内件的开发,以及人们对填料流体力学、放大效应及传质机理的深入研究,使填料塔技术得到了迅速发展。

塔型的选择因素很多。

主要有物料性质、操作条件、塔设备的制造安装和维修等。

本设计目的是分离丙酮-水混合液,物系的处理量不大,为792 kg∙h−1,并且物系不宜发泡,因此采用填料精馏塔。

即可以保证高效的完成分离任务,又可以节约设备成本。

1.2.2 金属环矩鞍填料的依据塔填料是填料塔中气液接触的基本构件,其性能的优劣是决定填料塔操作性能的主要因素,因此,填料塔的选择是填料塔设计的重要环节。

填料类型有很多,根据装填方式的不同,可分为散装填料和规整填料两大类。

散装填料根据特点不同,又可分为拉西环填料、鲍尔环填料、阶梯环填料及弧鞍填料、矩鞍填料、环矩鞍填料等。

由于金属环矩鞍填料为目前填料塔中最常用的一类填料之一,理论数据丰富有利于本次设计,因此我们选择了金属环矩鞍填料。

第二章工艺设计要求2.1进料条件进料采用饱和液体进料,废丙酮溶媒的处理量为19吨/天(每天按24小时计)。

其中原料液的组成为:表2-1 进料组成表组分组成(wt%)丙酮75水252.2 分离要求产品中水分含量≤0.2%(wt%)残液中丙酮含量≤0.5%(wt %)2.3 塔顶冷凝器设计要求冷凝器采用冷却水作为冷流体,冷却水进口温度25 ℃,冷却水温升8~10 ℃,总传热系数600 W/m2∙℃2 .4 塔釜再沸器设计要求再沸器采用0.3 MPa的饱和水蒸气为加热介质来使塔釜釜液汽化,同时蒸汽冷凝放出汽化热,总传热系数400 W/m2∙℃,热损失为20%~30%2.5 接管管径设计要求要求气速流量控制在10~15 m∙s−1,液体流量控制在0.5~1.0 m∙s−1,计算完管径后要圆整为标准管。

2.6 液体分布器设计要求液体分布器采用管式液体分布器液位高度取:∆H=120~200mm分布点密度取:220~260 点/m2塔截面小孔孔径取:3 mm第三章 工艺过程设计计算3.1 物料衡算(1)原料、塔顶流出液及塔釜液中丙酮质量分数。

X F =0.750 X D =1−0.002=0.998X W =0.003(2)原料、塔顶流出液及塔釜液中丙酮摩尔分数。

丙酮的摩尔质量为58.08 kg ∙kmol −1;水的摩尔质量为18.01 kg ∙kmol −1x F =0.750/58.080.750/58.08+0.250/18.01=0.482x D =0.998/58.080.998/58.08+0.002/18.01=0.994x W =0.003/58.080.003/58.08+0.997/18.01=0.001(3)原料、塔顶流出液及塔釜液的平均摩尔质量。

M F =0.482×58.08+(1−0.482)×18.01=37.323 kg ∙kmol −1 M D =0.994×58.08+(1−0.994)×18.01=57.840 kg ∙kmol −1 M W =0.003×58.08+(1−0.003)×18.01=18.130 kg ∙kmol −1 (4)物料衡算F =1900024=791.67 kg ∙h −1 总物料衡算 F =D +W 丙酮物料衡算 X F ∙F =X D ∙D +X W ∙WD =X F −X W X D −X W F =0.750−0.0030.998−0.003×791.67=594.35 kg ∙h −1W =X D −X F X D −X W F =0.998−0.7500.998−0.003×791.67=197.32 kg ∙h −1表3-1 物料衡算表3.2 理论板数确定(1)气液平衡数据处理进料产品量联立求解由于给定的气液平衡数据是以摩尔分数为基准的,因此这里将气液平衡数据转化为以质量分数为基准。

表3-2 常压下丙酮-水气液平衡数据计算举例(以第二组数据为例)y=0.0500 x=0.0087Y=58.08×0.050058.08×0.0500+18.01×0.9500=0.1466X=58.08×0.008758.08×0.0087+18.01×0.9913=0.0279(2)最小回流比确定通过观察相图发现,在相图的右上角气液平衡曲线与对角线有一“尖角”,并且呈下凹的趋势,因此根据此特点可以求出最小回流比,具体方法如下。

图3-1 丙酮-水二元物系常压气液平衡相图图3-2是放大后的气液平衡相图,D 点坐标(0.998,0.998);过D 点作气液平衡线的切线交于A 点;通过ORIGIN 软件可以准确读取坐标(0.9846,0.9881)。

此线即为最小回流比下的操作线,其斜率有如下关系式:0.00.10.20.30.40.50.60.70.80.91.00.00.10.20.30.40.50.60.70.80.91.0yxR min R min+1=0.998−0.98810.998−0.9846=0.7388因此R min=2.85(3)操作回流比操作回流比一般为最小回流比的1.1~2.0倍,故取操作回流比为最小回流比的1.4倍,则操作回流比:R=1.4R min=1.4×2.85=4.00(4)气相及液相负荷精馏段的气相及液相负荷:L=RD=4×594.35=2377.4 kg∙h−1V=(R+1)D=5×594.35=2971.8 kg∙h−1提馏段的气相及液相负荷:L‘=L+qF=2377.4+1×791.67=3169.1 kg∙h−1V′=V−(1−q)F=2971.8 kg∙h−1(5)操作线方程精馏段:y n+1=RR+1x n+1R+1x D=44+1x n+14+1×0.998=0.8x n+0.1996提馏段:y n+1=L+qFL+qF−Wx n−WL+qF−Wx W=1.066x n−0.0002(6)理论板数及进料板位置采用图解理论板的方法计算理论板数及进料板位置。

如图1-3所示,在气液平衡相图中画出两条操作线,并从塔顶点开始逐一绘出阶梯,直至达到塔釜分离要求为止,最终确定理论板数。

总理论板数为24块(不包括塔釜再沸器),第21块板为进料板。

3.3 精馏塔工艺条件计算(1)填料层高度填料层高度的计算主要有两种方法:传质单元法和等板高度法此处采用等板高度法计算填料层高度,其基本公式为:Z=HETP∙N T我们不妨假设选用DN38的金属环矩鞍填料,其等板高度为0.431,所以:Z=0.431×24=10.344 m应当注意的是,采用此法计算出的填料层高度应给其设置一个安全系数。

根据设计经验,一般填料层的设计高度为:Z′=(1.3~1.5)Z选取安全系数为1.3,Z′=1.3×10.344=13.45 m还应注意的是,设计得出填料层高度后,应视塔径大小及填料层高度情况考虑是否进行分段。

对于散装填料,一般推荐的分段高度值见表1-2,表中ℎ/D 为分段高度与塔径之比,ℎmax为允许的最大填料层高度。

经过计算,精馏段填料层高度为11.77 m,应分为两段,每段5.9 m。

表3-3 散装填料分段高度推荐值天津大学2011级本科生《化工原理》课程设计报告图3-3 图解理论板过程图9(2)操作压降①精馏段压降利用Eckert通用关联图计算。

先计算横坐标:W L W V (ρVρL)0.5=0.043通过下表可以查到压降填料因子Φp=93.4ψ=ρ水ρL=985.70751.02=1.312,u=1.367 m∙s−1从而得到纵坐标:u2Φpψg (ρVρL)μL0.2=0.0364通过查找纵坐标,可以得到对应的单位高度压降为∆P D=26 mmH2O/m②提馏段压降同理,我们可到提馏段的单位高度压降为∆P W=29 mmH2O/m③全塔压降全塔压降采用分段计算的方法。

如前所述,整塔理论板数位24块(不含再沸器),进料板为第21块板,因此精馏段与提馏段高度可由下式计算:Z D=Z′N FN TZ W=Z′−Z D故Z D=13.45×2124=11.77 m Z W=13.45−11.77=1.68 m因此全塔压降为:∆P=∆P D Z D+∆P W Z W=(26×11.77+29×1.68)×9.811000=3.480 kPa=26.102 mmHg(3)操作温度利用Antoine方程计算塔顶塔釜及进料温度。