berkley 半导体工艺讲义15--湿法刻蚀

湿刻工艺

HF/HNO3体系两区域腐蚀机理特点

• 在低HNO3及高HF浓度区, 浓度区,由于该区有过量的HF可溶解反 应产物SiO2,所以腐蚀速率受HNO3的浓度所控制, 的浓度所控制,这中配 方的腐蚀剂由于孕育期变化不定, 方的腐蚀剂由于孕育期变化不定,腐蚀反应难以触发, 腐蚀反应难以触发,并 导致不稳定的硅表面, 导致不稳定的硅表面,要过一段时间才会在表面上慢慢地 生长一层SiO2。最后, 最后,腐蚀受氧化-还原反应速率的控制, 还原反应速率的控制, 因此有一定的取向性。 因此有一定的取向性。 • 在低HF高HNO3浓度区, 浓度区,这个区域里的HNO3过剩, 过剩,腐蚀 速率取决于SiO2形成后被HF除去的能力, 除去的能力,鉴于刚腐蚀的表 面上总是覆盖着相当厚的SiO2层(30---50Å),所以这类 ),所以这类 腐蚀剂是“ 腐蚀剂是“自钝化” 自钝化”的。该区内, 该区内,腐蚀速率主要受络和 物扩散而被除去的速率所限制, 物扩散而被除去的速率所限制,所以对晶体的结晶学取 向不敏感, 向不敏感,是真正的抛光腐蚀。 是真正的抛光腐蚀。

●这样就在硅片表面形成一层含有磷元素的SiO2, 称之为磷硅玻璃

磷硅玻璃的去除

• 氢氟酸是无色透明的液体, 氢氟酸是无色透明的液体,具有较弱的酸性、 具有较弱的酸性、易挥发性和很 强的腐蚀性。 强的腐蚀性。但氢氟酸具有一个很重要的特性是它能够溶解 二氧化硅, 二氧化硅,因此不能装在玻璃瓶中。 因此不能装在玻璃瓶中。 • 在半导体生产清洗和腐蚀工艺中, 在半导体生产清洗和腐蚀工艺中,主要就利用氢氟酸的这 一特性来去除硅片表面的二氧化硅层。 一特性来去除硅片表面的二氧化硅层。 总反应式为: 总反应式为:

硅片 硅片间液面

滚轴

硅片间距5-7cm

刻蚀槽影响刻蚀效果的因素

湿法刻蚀工艺原理

由于表面张力及 溶液的循环导致 的液面高于挡板

由于表面张力及 溶液的循环导致 的液面高于挡板

挡板

硫酸可以增大溶液的表面张力,表面张力越大,则溶液相对于挡板、滚轮的液位就越高,由公 式可知 ,如果不添加硫酸则表面张力太低,水的爬升高度太高(即其爬升能力很

强),则溶液很容易反应到正面,如果硫酸太多,液面太高,溶液也会很容易反应到正面,此

附着力 排风对液 体的推力

重力

硅片前端

附着力排风对液体表面有与其风向相同方向的推力。

当硅片移动时候液体的重力与由于液体内聚力导致的

排风对溶 液的推力Biblioteka 后拽力相对于其静置的时候大。

重力

如果硅片后端的刻蚀边太大,说明需增大后拽力或排

硅片后端

风对溶液的推力,所以提高滚轮速度,或者加大排风。

如果滚轮不平会导致硅片不同部位距离液面的高度不同,则距离近的位置容易反应到 正面。

附着力

质物体能吸收液体皆为此现象所致。

由此可知:表面张力越大,则液体的内聚力越 大,液柱的上升高度越大。

重力

影响湿刻效果的重要因素

水上漂并非严格意义上的水上漂,其下面有滚轮 对硅片起支撑作用,并带动其在液面上移动。

水上漂

由于硅片扩散后表面覆盖一层磷硅玻

在此位置产 生毛细现象

璃,其与水的亲和能力(溶液成分与磷

体与液体之间的分子之间的吸引力要大。表面张力的起因实际上是界面所造成的不对 称。

毛细效应 毛细现象(又称毛细管作用)是指液体在细管状物体内侧,由于内聚力与附着力的

差异、克服地心引力而上升的现象。当液体和固体(管壁)之间的附着力大于液体本身 内聚力时,就会产生毛细现象。液体在垂直的细管中时液面呈凹或凸状、以及多孔材

1-干法刻蚀和湿法刻蚀

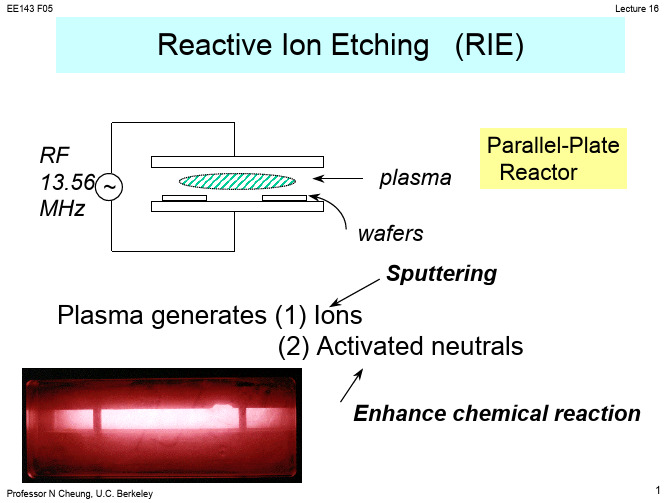

1 干法刻蚀和湿法刻蚀干法刻蚀是把硅片表面暴露于空气中产生的等离子体,等离子体通过光刻胶中开出的窗口,与硅片发生物理或化学反应,从而去掉暴露的表面材料。

湿法腐蚀是以液体化学试剂以化学方式去除硅片表面的材料。

2刻蚀速率是指在刻蚀过程中去除硅片表面材料的速度,通常用。

A/min表示刻蚀速率=T/t(。

A/min)其中T=去掉的材料厚度t=刻蚀所用的时间为了高的产量,希望有高的刻蚀速率。

3刻蚀选择比指的是同一刻蚀条件下一种材料与另一种刻蚀材料相比刻蚀速率快多少。

他定义为被刻蚀材料的刻蚀速率与另一种材料的刻蚀速率的比。

干法刻蚀的选择比低,通常不能提供对下一层材料足够高的刻蚀选择比。

高选择比意味着只刻除想要刻去的那层。

4干法刻蚀的主要目的完整的把掩膜图形复制到硅片表面上。

优点:刻蚀剖面是各向异性,具有非常好的侧壁剖面控制,好的CD控制最小的光刻胶脱落或粘附问题好的片内,片间,批次间的刻蚀均匀性较低的化学制品使用和处理费用不足:对下层材料的差的刻蚀选择比,等离子体带来的器件损伤和昂贵的设备。

5化学机理:等离子体产生的反应元素与硅片表面的物质发生反应,为了获得高的选择比,进入腔体的气体都经过了慎重选择。

等离子体化学刻蚀由于它是各向同性的,因而线宽控制差。

物理机理:等离子体产生的带能粒子在强电场下朝硅片表面加速,这些离子通过溅射刻蚀作用去除未被保护的硅片表面材料。

6基本部件:发生刻蚀反应的反应腔,一个产生等离子体的射频电源,气体流量控制系统,去除刻蚀生成物和气体的真空系统。

氟刻蚀二氧化硅,氯和氟刻蚀铝,氯,氟和溴刻蚀硅,氧去除光刻胶。

7z微波激励源来产生高密度等离子体。

ECR反应器的一个关键点是磁场平行于反映剂的流动方向,这使得自由电子由于磁力的作用做螺旋形运动。

当电子的回旋频率等于所加的微波电场频率时,能有效把电能转移到等离子体中的电子上。

这种振荡增加了电子碰撞的可能性,从而产生高密度的等离子体,获得大的离子流。

说明湿法刻蚀和干法刻蚀的区别

说明湿法刻蚀和干法刻蚀的区别湿法刻蚀的“液体浴”就很直白了。

它用的其实是酸性溶液或者碱性溶液,直接把需要去除的部分“溶解”掉。

就像你把铁器放进酸里,慢慢看它生锈、腐蚀。

湿法刻蚀常常用在那些对湿气不敏感的材料上,特别是像金属、氧化层这些。

你想,湿法就跟你清洗水果时的水流一样,哪里需要清洁,它就给你洗得干干净净。

虽然看起来简单明了,但有时候会有点“死板”,因为它可能会把周围的部分也一起影响到,导致“误伤”。

你想,它的过程有时候控制不精确,可能搞得一团糟,反正要有耐心,细节把控很重要。

说到干法刻蚀,哦哟,这个就厉害了。

它是通过气体离子反应,直接用化学或物理方式来“干”掉那些不需要的部分,简直像一阵猛风吹走了沙子一样,什么都不留下。

干法刻蚀的核心就是让气体离子“暴走”,它不怕湿气,也不怕环境复杂。

拿出那种高科技的设备,里面气体在高能量下撞击材料表面,把多余的部分吹走。

这样控制起来精度超高,可以做到微米甚至纳米级的精准度。

如果你需要在极其细小的地方精准操作,这个办法无疑是“神器”。

不过嘛,干法刻蚀也不是完美无缺的,它需要控制温度、压力和气体流量等因素,有时操作起来特别讲究,一点点差错就可能导致整个过程失败。

要是从效率来看,湿法刻蚀的速度就相对较快,毕竟液体流动比较自由,能迅速把材料去除。

而干法刻蚀就要慢慢来,毕竟它是通过离子撞击的方式,得慢工出细活。

但别看它慢,它的“精准度”可是个大杀器!如果你想在芯片上弄一些非常复杂的图案,干法刻蚀就显得尤为重要了。

而湿法刻蚀通常更适合大面积的处理,不需要那么多精细的图案操作,像是大片的金属表面清理,湿法那简直是快刀斩乱麻。

不过,湿法刻蚀也有个很头疼的问题,那就是容易产生废液,这些废液处理起来麻烦得很,不仅得消耗大量水,还得花费不少钱和精力去管理。

而干法刻蚀呢,就显得环保一些,因为它不会产生这么多的废物,只是气体排放问题需要注意,至少不像湿法那样,“水土不服”。

但是干法刻蚀的设备昂贵得让人咋舌,搞不好一个设备就要比一栋房子还贵。

4.2 湿法刻蚀[11页]

![4.2 湿法刻蚀[11页]](https://img.taocdn.com/s3/m/72cd014b915f804d2b16c176.png)

湿法各向同性化学腐蚀

腐蚀因子:

FV X

△x

四、湿法刻蚀的工艺设备 1. 全自动湿法腐蚀操作设备

2. 手动湿法腐蚀操作设备

腐蚀液 腐蚀原理:

磷酸H3PO4——起主要的腐蚀作用 硝酸HNO3——改善台阶性能 醋酸——降低腐蚀液表面张力 水——调节腐蚀液浓度

PO4

3

3H 2

三、湿法刻蚀的特点

对下层材料有较高的选择比、对器件不会造成等离子体损伤、设备简单 ,各向同性刻蚀造成分辨率低,化学刻蚀槽的安全性。

集成电路制造工艺

--湿法刻蚀

单位:江苏信息职业技术学院 微电子教研室

本章 要点

第四章 刻蚀

刻蚀的基本概念 湿法刻蚀 干法刻蚀 去胶

本章 要点

第四章 刻蚀

刻蚀的基本概念 湿法刻蚀 干法刻蚀 去胶

刻蚀

湿法刻蚀

干法刻蚀

湿法刻蚀:目前主要用在漂去氧化硅、表层剥离及大尺寸 图形(3m 以上)腐蚀应用方面; 干法刻蚀:是亚微米和深亚微米尺寸下刻蚀器件的主要方法。

§4.2 湿法刻蚀

二、几种薄膜的湿法刻蚀

1. 二氧化硅的湿法刻蚀

腐蚀液:缓冲氢氟酸腐蚀液BHF或缓冲氧化硅腐蚀液BOE(Buffer of Etchant)

腐蚀的化学原理:

6HF SiO2 H2 SiF6 2H2O

NH4F作为缓冲剂减慢并稳定腐蚀过程,从而很好地控制腐蚀速率。

2.铝的湿法刻蚀

§4.2 湿法刻蚀

一、湿法刻蚀的基本概念

湿法刻蚀是利用一定的化学试剂与需刻蚀的薄膜反应从而在薄膜上显示一定的图形。

湿法刻蚀的优点: ✓ 高刻蚀的选择比; ✓ 不产生衬底损伤。

湿法刻蚀的缺点: ➢ 各向同性刻蚀,刻蚀后的线条宽度难以控制。 ➢ 通常伴有放热并产生气体。反应放热会造成局部

半导体湿法刻蚀设备介绍

半导体湿法刻蚀设备介绍一、什么是半导体湿法刻蚀设备呢?嘿,宝子们!半导体湿法刻蚀设备呀,就像是一个超级精细的雕刻大师。

它的任务呢,就是在半导体材料上进行“雕刻”,不过可不是用刀哦,而是用各种化学溶液。

想象一下,这些化学溶液就像一群小小的魔法精灵,在半导体的世界里跑来跑去,把不需要的部分给溶解掉,只留下我们想要的部分,是不是很神奇呀?二、它的工作原理这个设备的工作原理其实还挺有趣的呢。

它会把半导体材料浸泡在特定的化学溶液里,或者让化学溶液在半导体表面流动。

这些化学溶液会和半导体材料发生化学反应,那些要被刻蚀掉的部分就会被溶液“吃掉”啦。

比如说,对于硅这种常见的半导体材料,可能会用氢氟酸等化学物质来进行刻蚀。

就好像硅是一块小蛋糕,氢氟酸就是专门吃硅的小怪兽,只把该去掉的硅给吃掉。

三、它的结构组成半导体湿法刻蚀设备也有自己的小身体构造哦。

它有盛放化学溶液的容器,这个容器可不能随便乱选,得是能抵抗化学腐蚀的材料做的,不然自己就被溶液给弄坏啦。

还有管道系统,就像小血管一样,负责把化学溶液运输到需要刻蚀的地方。

再有就是控制系统啦,这个就像是设备的大脑,它能控制溶液的流量、温度、刻蚀的时间等等。

如果控制系统出了问题,那就像大脑突然不灵了,整个刻蚀过程就会乱套啦。

四、它在半导体制造中的重要性宝子们,这设备在半导体制造里那可是超级重要的存在。

没有它,我们就很难制造出那些复杂又精密的半导体芯片。

现在的电子产品,像我们的手机、电脑,里面的芯片都是靠这些设备一点点刻蚀出来的。

如果把制造芯片比作盖房子,那半导体湿法刻蚀设备就是负责挖空不需要的地方、打造出各种形状房间的工匠,缺了它可不行呢。

五、它的发展历程这个设备也不是一开始就这么厉害的。

在早期,它的功能还很简单,刻蚀的精度也不高。

随着科技的不断发展,科学家们就像给它吃了成长激素一样,它变得越来越强大。

从最初只能刻蚀比较粗糙的半导体结构,到现在可以刻蚀出纳米级别的超精细结构。

湿法刻蚀PPT课件

●优点 工艺设备简单、成本低、具有良好的刻 蚀选择比 ●缺点 各项异性刻蚀

学习总结

经常不断地学习,你就什么都知道。你知道得越多,你就越有力量 Study Constantly, And You Will Know Everything. The More

You Know, The More Powerful You Will Be

结束语

当你尽了自己的最大努力时,失败也是伟大的, 所以不要放弃,坚持就是正确的。

When You Do Your Best, Failure Is Great, So Don'T Give Up, Stick To The End 演讲人:XXXXXX 时 间:XX年XX月XX日

刻蚀剂槽

甩,烘干

超纯水冲 洗

●定特征尺寸大于3 m

●各向异性刻蚀

●反应物扩散到被刻蚀薄膜的表面

●反应物与被刻蚀薄膜反应

●反应物的产物从反刻应蚀产表物面:扩气散体到,溶液

中

或者能溶于腐蚀剂 的物质

一般第二步的过程最慢,该步骤决定了

刻蚀速率

●用氧化剂将刻蚀材料氧化成氧化物 ●用另一种溶液将形成的氧化物溶解掉

●刻蚀溶液的浓度 ●刻蚀时间 ●反应温度 ●搅拌方式

刻蚀溶液的浓度越高、反应温度越高,薄膜的刻蚀速率就 越快。反应过程是一个放热、放气的反应。反应放热,造 成局部的温度升高,使反应速率增快;反应放气,产生气 泡,可以隔绝局部的薄膜和刻蚀溶液,使反应停止。 如何解决:

?? 搅拌,超声

大多数先采用强氧化剂对硅(Si)进行氧化,用氢氟酸

一句话:速率取决于浓度较低者

硅属于两性氧化物,即可以和酸反应,又可以和碱反应, 用含KOH的溶液来对硅进行刻蚀,可以用KOH溶液和异 丙醇(IPA)相混合来进行。Si(100)面的刻蚀速率比Si

半导体刻蚀金属工艺流程

半导体刻蚀金属工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!半导体刻蚀金属工艺是半导体制造过程中的关键步骤之一,它通过去除半导体表面的金属材料,形成所需的金属线路图案。

半导体制造工艺刻蚀

半导体制造工艺刻蚀简介半导体制造工艺刻蚀是一种重要的半导体加工工艺,用于在半导体材料表面上制造出所需的结构和形状。

它通过使用化学溶液(湿刻蚀)或者物理干涉(干刻蚀)的方法,将半导体材料上的一部分材料予以去除,从而达到所需要的目的。

本文将介绍半导体制造工艺中的刻蚀过程、刻蚀方法以及常用的刻蚀设备。

刻蚀过程刻蚀是在半导体加工的各个阶段都会出现的过程,它的主要目的是在半导体材料上制造出所需的结构和形状。

刻蚀过程可分为湿刻蚀和干刻蚀两种主要方式。

湿刻蚀湿刻蚀是通过将半导体材料浸泡在特定的化学溶液中,利用化学反应将材料表面的一部分溶解掉的方法。

湿刻蚀的优点是刻蚀速度快,且刻蚀的方向性较好。

常用的湿刻蚀液有氢氟酸(HF)、氢氧化钠(NaOH)等。

干刻蚀干刻蚀是通过使用高能粒子束或者等离子体将半导体材料表面的一部分物质物理去除的方法。

干刻蚀可以分为离子束刻蚀(IBE)、反应离子束刻蚀(RIBE)、电子束刻蚀等。

与湿刻蚀相比,干刻蚀不需要使用化学溶液,刻蚀速度可调控,同时可以实现更高的精度和较好的控制。

刻蚀方法根据刻蚀的目的和要求,半导体制造过程中可用到多种刻蚀方法。

正式刻蚀正式刻蚀是通过在光刻胶层上涂覆光刻胶,利用光刻胶层的光学反应性将图案转移到光刻胶层上,再通过刻蚀工艺将光刻胶层中不需要的部分去除,形成所需的图形。

常用的正式刻蚀技术有湿法刻蚀和干法刻蚀。

刻蚀深度和形状受光刻胶特性、刻蚀时间和刻蚀条件等影响。

选择性刻蚀选择性刻蚀是通过针对不同材料的耐蚀性差异,选择合适的化学溶液或者物理干涉方式刻蚀特定的材料。

利用选择性刻蚀,可以在半导体制造过程中实现特定材料的去除或者保留,从而形成所需的结构。

深刻蚀深刻蚀是通过较长时间的刻蚀过程,将半导体材料的一部分刻蚀掉,形成较深的结构。

深刻蚀一般需要使用干刻蚀技术,并且需要较长的刻蚀时间和更高的功率,以确保刻蚀的深度和准确性。

刻蚀设备半导体刻蚀设备是用于实施刻蚀工艺的专用设备。

半导体制造工艺刻蚀

成本压力

随着半导体制造工艺的不 断升级,刻蚀技术的成本 也在不断攀升,需要寻找 更经济可行的解决方案。

环保问题

刻蚀过程中会产生废气、 废液等污染物,对环境造 成一定影响,需要加强环 保处理措施。

未来发展方向与趋势

纳米级刻蚀技术

未来刻蚀技术将向纳米级 发展,进一步提高刻和精度,未来将 得到更广泛的应用。

溅射刻蚀原理

物理过程

溅射刻蚀利用高能粒子轰击被刻蚀材料 表面,使表面原子或分子获得足够能量

后以高速溅射出来。

优点

溅射刻蚀具有高刻蚀速率和低损伤特 点。

化学过程

溅射过程中,被刻蚀材料表面原子或 分子与气体反应气体发生化学反应, 生成挥发性物质。

缺点

溅射刻蚀过程中可能会对材料表面造 成损伤,且难以实现高选择性和高分 辨率刻蚀。

04

刻蚀技术应用

微电子领域应用

微电子领域是刻蚀技术应用最广泛的领域之一。在制造集成电路、微处理器、晶 体管等元器件时,刻蚀技术用于形成电路、隔离区域和电极接触等结构。

刻蚀技术能够精确控制材料的去除过程,实现高精度、高效率的加工,从而提高 电子元器件的性能和可靠性。

纳米科技领域应用

随着纳米科技的不断发展,刻蚀技术也在这一领域发挥着 重要作用。在制造纳米材料、纳米器件和纳米结构时,刻 蚀技术用于形成纳米级别的图案和结构。

其他领域应用

除了上述领域外,刻蚀技术还广泛应 用于太阳能电池、生物医学工程、航 空航天等领域。在这些领域中,刻蚀 技术用于制造特定结构和功能的元件 ,提高产品的性能和可靠性。

VS

随着技术的不断进步和应用领域的拓 展,刻蚀技术的应用前景将更加广阔 。

05

刻蚀技术发展前景与挑战

berkley 半导体工艺讲义16--干法刻蚀

Control variable effect

Professor N Cheung, U.C. Berkeley

18

EE143 F05

Lecture 16

Temperature Dependence of Selectivity

R1 = A1e

Q1

kT kT

R2 = A2 e

Q2

R= etching rates A = proportional constants Q = activation energies

AlCl3

200oC Cl2 as etching gas.

Professor N Cheung, U.C. Berkeley

1/T

[Al-Cu alloy]

8

EE143 F05

Lecture 16

Professor N Cheung, U.C. Berkeley

9

EE143 F05

Lecture 16

10

EE143 F05

Lecture 16

Professor N Cheung, U.C. Berkeley

11

EE143 F05

Lecture 16

Aluminum

CCl4 + e CCl3 + +Cl + 2e Al + 3Cl → AlCl3 ↑

Photoresist

+

*

*

C x H y Oz + O2

Enhance chemical reaction

Professor N Cheung, U.C. Berkeley

1

EE143 F05

Lecture 16

半导体工艺原理刻蚀工艺(课堂PPT)

Si

要求:图形的保真度高、选择比好、均匀性好、清洁。

.

3

刻蚀工艺流程

刻蚀的基本概念 选择性的去除硅片上薄膜的工艺。 选择性:分为整片全部去除和部分去除; 去除:分为干法刻蚀和湿法刻蚀; 薄膜:介电质层、金属层、多晶层、光刻胶等薄膜。

对二氧化硅有选择性,需要氧化物掩膜。

H3PO4:H2O:HNO3:CH3COOH(16:2:1: 对硅,氧化硅和光刻胶有选择性 1)

HNO3:H2O:HF(CH3COOH)(50:20:1) 腐蚀速率依赖于腐蚀剂的组成

HNO3:H2O:HF(CH3COOH)(50:20:1) 腐蚀速率依赖于腐蚀剂的组成

简要介绍 各向同性或接近各向同性(有严重钻蚀);对SiO2很少或没有选择性

非常各向异性,对SiO2没有选择性 各向同性或接近各向同性,对SiO2有选择性 非常各向异性,对SiO2选择性很高

接近各向同性(有严重钻蚀);增大离子能量或降低气压能够改进各向 同性程度;对硅很少或没有选择性

非常各向同性;对硅有选择性 各向同性;对Si3N4有选择性 各向同性,对SiO2有选择性, 但对硅没有选择性 非常各向异性,对硅有选择性,但对SiO2没有选择性 非常各向异性,对硅和SiO2都有选择性, 接近各向同性(有严重钻蚀) 非常各向异性,经常加入BCl3以置换O2 高刻蚀速率,对SiO2没有选择性 对SiO2有选择性

.

34

其刻蚀分为两步,首先是要除去未被光刻胶保护 的硅化金属,可以采用CF4、SF6、Cl2、HCl2等 都可以用来作为硅化金属的RIE的反应气体。

对多晶硅的刻蚀采用氟化物将导致等方向性的刻 蚀,而Polycide 的刻蚀必须采用各向异性,因 此采用氯化物较好,有 Si, HCL2, SiCl4等。

9.2 刻蚀技术-湿法刻蚀

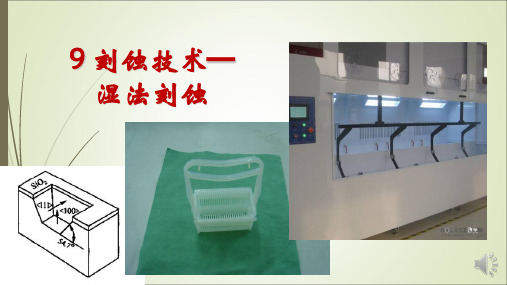

9刻蚀技术—湿法刻蚀19.2 湿法刻蚀湿法腐蚀是化学腐蚀,晶片放在腐蚀液中(或喷淋),通过化学反应去除窗口薄膜,得到晶片表面的薄膜图形。

湿法刻蚀大概可分为三个步骤:①反应物质扩散到被刻蚀薄膜的表面②反应物与被刻蚀薄膜反应③反应后的产物从刻蚀表面扩散到溶液中,并随溶液排出。

湿法腐蚀特点湿法腐蚀工艺简单,无需复杂设备保真度差,腐蚀为各向同性,A=0,图形分辨率低 选择比高均匀性好清洁性较差湿法刻蚀参数参数说明控制难度浓度溶液浓度,溶液各成份的比例最难控制,因为槽内的溶液的浓度会随着反应的进行而变化时间硅片浸在湿法化学刻蚀槽中的时间相对容易温度湿法化学刻蚀槽的温度相对容易搅动溶液的搅动适当控制有一定难度批数为了减少颗粒并确保适当的浓度强度,相对容易一定批次后必须更换溶液9.2.1 硅的湿法腐蚀各向同性腐蚀Si+HNO3+6HF → H2SiF6+HNO2+H2O+H2硅的各向异性腐蚀技术 各向异性(Anisotropy)腐蚀液通常对单晶硅(111)面的腐蚀速率与(100)面的腐蚀速率之比很大(1:400); 各向异性腐蚀Si+2KOH+H2O →K2SiO3+H2O各向异性腐蚀液腐蚀液:无机腐蚀液:KOH, NaOH, LiOH, NHOH等;4有机腐蚀液:EPW、TMAH和联胺等。

常用体硅腐蚀液:氢氧化钾(KOH)系列溶液;EPW(E:乙二胺,P:邻苯二酚,W:水)系列溶液。

硅以及硅化合物的典型腐蚀速率9.2.2 二氧化硅的湿法腐蚀262262SiO HF SiF H O H +→++HFNH F NH +↔34影响刻蚀质量的因素主要有:①黏附性光刻胶与SiO 2表面黏附良好,是保证刻蚀质量的重要条件②二氧化硅的性质③二氧化硅中的杂质④刻蚀温度⑤刻蚀时间9.2.3氮化硅的湿法腐蚀•加热180℃的H 3PO 4溶液或沸腾HF 刻蚀Si 3N 4•刻蚀速率与Si 3N 4的生长方式有关9.2.4 铝的湿法腐蚀3 23222Al 6HNO Al O 3H O 6NO +→++233442Al O 2H PO 2AlPO 3H O+→+9.2.5 铬的湿法腐蚀1、酸性硫酸高铈刻蚀4224324326()3()()Cr Ce SO Ce SO Cr SO +→+2、碱性高锰酸钾刻蚀42424226283324KMnO Cr NaOH K MnO Na MnO NaCrO H O++→+++3、酸性锌接触刻蚀()2424232Cr 3H SO Cr SO 3H +→+↑42242442424()CeOSO +H SO CeOSO 3Ce()SO Ce SO H O H O OH H +→+→↓+硫酸高铈易水解9.2.6 湿法刻蚀设备湿法刻蚀工艺的设备主要由刻蚀槽、水洗糟和干燥槽构成。

半导体制造湿法工艺

半导体制造湿法工艺哎呀,说起半导体制造湿法工艺,这可真是个技术活儿,得慢慢道来。

你知道的,半导体这玩意儿,就是那些小芯片,手机、电脑里头都有,它们可是现代科技的心脏啊。

湿法工艺,就是制造这些芯片过程中的一种技术,听着挺高大上的,其实就是在芯片上“洗澡”——当然,这“洗澡水”可不一般,都是些化学液体。

记得有一次,我有幸参观了一家半导体制造厂,那场面,真是让人大开眼界。

首先,你得知道,湿法工艺可不是随便找个盆子,倒点水就能搞定的。

这得在超净的环境下进行,因为芯片对灰尘和杂质的容忍度几乎为零。

所以,工人们得穿上全套的防护服,从头到脚包裹得严严实实,就跟科幻电影里的宇航员似的。

好了,说回湿法工艺。

这工艺的第一步,就是把那些硅片,也就是芯片的原材料,放到一个特制的容器里。

这个容器,看着就像个大号的咖啡杯,但是里面装的可不是咖啡,而是各种化学液体。

这些液体,有的是用来清洗硅片的,有的是用来蚀刻的,还有的是用来沉积薄膜的。

每一种液体,都得精确控制温度和浓度,差一点都不行。

接下来,就是把这些硅片“泡”在这些液体里。

这个过程,得用到一些自动化的设备,比如机械臂,它们会小心翼翼地把硅片浸入液体中,然后按照设定的程序,上下移动,确保硅片的每一寸都能均匀地接触到液体。

这个过程,看着简单,其实非常复杂,因为硅片非常脆弱,一不小心就会损坏。

泡完“澡”之后,还得用超纯水冲洗,确保没有残留的化学液体。

这超纯水,可不是咱们平时喝的那种,它的纯度非常高,几乎不含任何杂质。

冲洗完,还得用干燥设备把硅片吹干,这可是个技术活儿,得保证硅片表面既干燥又不会留下任何痕迹。

最后,这些经过湿法工艺处理的硅片,就会被送到下一道工序,继续制造芯片。

整个过程,就像是在进行一场精密的手术,每一个步骤都得小心翼翼,不能有半点差错。

所以说,半导体制造湿法工艺,听起来挺神秘的,其实就是在芯片上进行一系列的“洗澡”过程。

这过程虽然复杂,但是非常关键,因为它们直接影响到芯片的性能和质量。

《刻蚀间工艺培训》PPT课件

Rinse 1

可整理ppt

18

上水刀 碱洗槽采用5%KOH溶液喷淋,上下各

两道水刀冲洗硅片两面后,风刀吹去硅

上水刀 片上面残液。

风刀

Alkaline rinse

可整理ppt

19

碱槽溶液流向图(槽截面)

喷淋头

硅片运行平面

F 槽内液面 过滤器

槽壁

冷却水流动方向 泵

碱液流动方向

可整理ppt

高于溢流口的溶液 从溢流管排掉

在低HF高HNO3浓度区,这个区域里的HNO3过剩,腐 蚀速率取决于SiO2形成后被HF除去的能力,鉴于刚腐 蚀的表面上总是覆盖着相当厚的SiO2层(30---50Å), 所以这类腐蚀剂是“自钝化”的。该区内,腐蚀速率主 要受络和物扩散而被除去的速率所限制,所以对晶体的 结晶学取向不敏感,是真正的抛光腐蚀。

刻蚀液 完全吸

附

刻蚀槽硅片流入 吸附刻蚀液原理

2051141 橡胶圈

正常

2052934 橡胶圈

较小

可整理ppt

15

此为生产mono125-150硅片时图片 硅片刻蚀 后,边缘 水印为反 应生成的 水

硅片刚进 入刻蚀槽

刻蚀槽前后硅 片状态比较

可整理ppt

16

刻蚀槽影响刻蚀效果的因素

一、抽风:抽风在很大程度上会影响到刻蚀槽液面波动,而刻蚀 槽任何的液面波动,对在液面上运行的硅片都有很大影响;

在低HNO3及高HF浓度区,生成SiO2的能 力弱而去除SiO2的能力强,反应过程受 HNO3氧化反应控制,所以腐蚀曲线平行于 等HNO3浓度线 。

在低HF高HNO3浓度区,生成SiO2的能力 强而去除SiO2的能力弱,反应过程受HF反 应控制,所以腐蚀线平行于HF浓度线。

刻蚀工艺介绍范文

刻蚀工艺介绍范文刻蚀工艺是一种在半导体器件制造过程中广泛使用的技术,它通过化学和物理的方法将材料从表面或者内部剥离,以实现器件的结构和功能的定义。

刻蚀工艺可分为湿法刻蚀和干法刻蚀两种,每种方法都有不同的适用场合和优势。

湿法刻蚀是最早应用于半导体工艺中的刻蚀方法之一、它使用酸或碱溶液作为刻蚀液,通过溶解和化学反应来去除材料。

湿法刻蚀的优点是刻蚀速率较快,可以进行立体和非立体的刻蚀,并且可以选择性地去除目标材料。

湿法刻蚀的缺点是刻蚀深度难以控制,刻蚀液的处理和废液的处置会带来环境污染问题。

干法刻蚀是利用气体的物理和化学反应来去除材料。

它主要包括离子束刻蚀、反应离子刻蚀和物理气相刻蚀等方法。

干法刻蚀的优点是刻蚀速率较慢,刻蚀深度易于控制,可实现较高的刻蚀选择性,并且不会产生液体废液,符合环保要求。

干法刻蚀的缺点是设备成本较高,需要较为复杂的真空系统和气体处理系统。

刻蚀工艺的应用非常广泛,特别是在集成电路制造过程中。

刻蚀工艺可以用于定义集成电路中的通孔、晶体管沟槽、金属线和栅极等结构。

刻蚀工艺的准确性和可重复性对于实现高性能和高可靠性的器件非常重要。

刻蚀工艺的优化对于降低器件制造成本、提高器件性能和扩大器件功能都具有重要意义。

刻蚀工艺的优化主要包括增加刻蚀速率、提高刻蚀选择性和改善表面质量等方面。

为了增加刻蚀速率,可以通过增加刻蚀液的浓度、温度和搅拌速度等方法来提高刻蚀效率。

而为了提高刻蚀选择性,可以选择合适的刻蚀液、合适的刻蚀条件和合适的掩膜材料来实现。

在改善表面质量方面,可以使用气体混合物或者添加一些表面活性剂来减少表面缺陷和粗糙度。

总之,刻蚀工艺是一项关键的半导体器件制造技术,它可用于定义器件的结构和功能。

刻蚀工艺通过化学和物理的方法将材料从表面或者内部剥离,以实现器件的结构和功能的定义。

湿法刻蚀和干法刻蚀是常用的刻蚀方法,各具特点和优势。

刻蚀工艺的优化在提高器件性能、降低制造成本和实现器件功能扩展方面具有重要意义。

光刻湿法刻蚀研究PPT课件

编辑版pppt

1

湿法刻蚀的特点

❖优点:选择比高(一般高于100:1)

❖

生产速率高

❖

设备比较便宜

❖缺点: 各向同性,不适合形成3um以下的图形

❖

化学试剂用量大,并且污染环境

❖

气泡形成及化学蚀刻液无法完全与晶圆表

面接触所造成的不完全及不均匀的蚀刻

编辑版pppt

2

湿法刻蚀的用处

❖ 曾经在特征尺寸大于3um的时代广泛使用,现在被干法刻 蚀替代

❖ 药液配比: H2SO4(浓):H2O2=10:1(体积比)120℃ (+-10℃)

❖ H2SO4/H2O2去胶工艺不适用于AL后去胶

编辑版pppt

11

氧化去胶工艺-SC1工艺

❖ 药液配比:

❖ NH4OH:H2O2:H2O≈1:1:5或1:2:10(体积比)

❖ 去胶原理:SC-1液中的H2O2具有很强的氧化性,可以把 有机物和无机物等杂质氧化成高价离子和氧化物而清除 。氨水是充当络合剂的作用,与杂质离子形成络合物溶 于水中被清除。

❖ 由于NH4OH易挥发、H2O2易分解,因此,该药液的有 效时间较短,目前,规定换液2小时(1:1:5,75+-5 ℃)或12小时(1:2:10,50+-5 ℃)内有效;

❖ 该去胶工艺主要用于SDG、POLY及SD注入后的去胶清洗( 即干法去胶后去表面的胶丝或POLYMER清洗)

编辑版pppt

12

❖ 双氧水会和Si反应生成SiO2,如需保护Si,则要阻挡层。

❖

自对准钛硅化物的形成

编辑版pppt

9

光刻胶的湿法刻蚀

光刻胶湿法刻蚀方法比较多,大体分为两种 ❖ 氧化去胶 ❖ 溶剂去胶

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

12

EE143 F05

Lecture 15

Examples

HF solution

mask SiO2/Si etched by HF solution SiO2 Si

SSiO2, Si Selectivity is very large ( ~ infinity)

(c) Overetching around step

h2 step h1 h2

Overetch time (fraction)

h1 + h2 = h2

9

Professor N Cheung, U.C. Berkeley

EE143 F05

Lecture 15

total

∴ tT =

vf ( φf 1

Ufm = uniformity factor

14

Professor N Cheung, U.C. Berkeley

EE143 F05

Lecture 15

Wet Etching

1 2 3

1 2 3

Reactant transport to surface Selective and controlled reaction of etchant with the film to be etched Transport of by-products away from surface

Goal : Minimize W

Small W

θ → 90 o

v f >> ν m⊥ hf small

Professor N Cheung, U.C. Berkeley

11

EE143 F05

Lecture 15

Etching Selectivity Sfm between film material and mask material

step

Mask film

Substrate (a) Film thickness variation: target thickness value

hf (max) = hf ( 1+ δ )

variation factor

Professor N Cheung, U.C. Berkeley

8

EE143 F05

Lecture 15

(1) Bias

dm hf substrate df dm etching mask film

Bias B ≡ d f d m B can be > 0 or < 0.

substrate

df

Professor N Cheung, U.C. Berkeley

3

EE143 F05

(phosphoric acid)

(180oC: ~100 A/min etch rate) Typical selectivities:

– 10:1 for nitride over oxide – 30:1 for nitride over Si

Professor N Cheung, U.C. Berkeley

EE143 F05

Lecture 15

Etching

Etching Terminology Etching Considerations for ICs Wet Etching Reactive Ion Etching (plasma etching)

Professor N Cheung, U.C. Berkeley

21

Professor N Cheung, U.C. Berkeley

EE143 F05

Lecture 15

Effect of Slow {111} Etching with KOH or EDP

Lecture 15

Complete Isotropic Etching Vertical Etching = Lateral Etching Rate B = 2 × hf Complete Anisotropic Etching

Lateral Etching rate = 0 B=0

Professor N Cheung, U.C. Berkeley

Etching of Steps with a Slope

vv t

θ

vv t

x1 x2

θ

start final film

x1 = vv t cot θ x2 = vl t x = x1 + x 2

substrate

Let etching time = t v v = vertical etch rate vl = lateral etch rate ∴ To minimize x make θ large

SiO2/Si etched by RIE (e.g. CF4)

SSiO2, Si Selectivity is finite ( ~ 10 )

Professor N Cheung, U.C. Berkeley

13

EE143 F05

Lecture 15

For a given allowable W/2 , what is the minimum selectivity required?

= ( vv cot θ + vl ) t

cot θ = 1/ tan θ = b / a

Professor N Cheung, U.C. Berkeley

6

EE143 F05

Lecture 15

Example

start

θ = 90

o

vvt vlt film sub final

θ =0

o

film sub

Professor N Cheung, U.C. Berkeley

16

EE143 F05

Lecture 15

Si wet etching mechanisms

Professor N Cheung, U.C. Berkeley

17

EE143 F05

Lecture 15

Wet Etch Processes

(~30oC)

6H+ + 2Al → 3H2 + 2Al3+

(Al3+ is water-soluble)

Professor N Cheung, U.C. Berkeley

20

EE143 F05

Lecture 15

Wet Etch Processes (cont.)

(4) Silicon (i) Isotropic etching Use HF + HNO3 + H2O 3Si + 4HNO3 → 3SiO2 + 4NO + 2H2O 3SiO2 + 18HF → 3H2SiF6 + 6H2O (ii) Anisotropic etching (e.g. KOH, EDP)

h f (1 + δ

)

)

(1 + )

h1 = h2

Let v m⊥ , v m / / be the vertical and lateral etching rates of the mask. Let v f be the vertical etching rate of the film. (ignoring lateral film rate for simplicity)

Professor N Cheung, U.C. Berkeley

15

EE143 F05

Lecture 15

Wet Etching (cont.)

Wet etch processes are generally isotropic Wet etch processes can be highly selective Acids are commonly used for etching: HNO3 <=> H+ + NO3HF <=> H+ + FH+ is a strong oxidizing agent => high reactivity of acids

S fm ≡

Vf ⊥ Vm ⊥

(vertical components only )

Wet Etching

Sfm is controlled by: chemicals, concentration, temp.

RIE

Sfm is controlled by: plasma parameters, plasma chemistry, gas pressure, flow rate & temperature.

4

EE143 F05

Lecture 15

(2) Degree of Anisotropy

Af

B ≡1 2h f

anisotropic

0 ≤ Af ≤ 1

isotropic

∴ B = 2hf

B =0

Professor N Cheung, U.C. Berkeley

5

EE143 F05

Lecture 15

(1) Silicon Dioxide To etch SiO2 film on Si, use HF + H2O

18 26 T (oC) Etch rate (A/min) 6:1 BOE 1200 650

SiO2 + 6HF → H2 + SiF6 + 2H2O

Note: HF is usually buffered with NH4F to maintain [H+] at a constant level (for constant etch rate)