给料生产线控制系统设计

PLC的自动化生产线--供料单元的结构与控制

第三章供料单元的结构与控制3.1 供料单元的结构3。

1.1 供料单元的功能供料单元是YL—335A中的起始单元,在整个系统中,起着向系统中的其他单元提供原料的作用。

具体的功能是:按照需要将放置在料仓中待加工工件(原料)自动地推出到物料台上,以便输送单元的机械手将其抓取,输送到其他单元上。

如图3—1所示为供料单元实物的全貌。

3.1。

2供料单元的结构组成供料单元的结构组成如图3-2所示.其主要结构组成为:工件推出与支撑,工件漏斗,阀组,端子排组件,PLC,急停按钮和启动/停止按钮,走线槽、底板等.1.工件推出与支撑及漏斗部分该部分如图3-3所示。

用于储存工件原料,并在需要时将料仓中最下层的工件推出到物料台上。

它主要由大工件装料管、推料气缸、顶料气缸、磁感应接近开关、漫射式光电传感器组成。

该部分的工作原理是:工件垂直叠放在料仓中,推料缸处于料仓的底层并且其活塞杆可从料仓的底部通过.当活塞杆在退回位置时,它与最下层工件处于同一水平位置,而夹紧气缸则与次下层工件处于同一水平位置.在需要将工件推出到物料台上时,首先使夹紧气缸的活塞杆推出,压住次下层工件;然后使推料气缸活塞杆推出,从而把最下层工件推到物料台上。

在推料气缸返回并从料仓底部抽出后,再使夹紧气缸返回,松开次下层工件。

这样,料仓中的工件在重力的作用下,就自动向下移动一个工件,为下一次推出工件做好准备。

为了使气缸的动作平稳可靠,气缸的作用气口都安装了限出型气缸截流阀。

气缸截流阀的作用是调节气缸的动作速度。

截流阀上带有气管的快速接头,只要将合适外径的气管往快速接头上一插就可以将管连接好了,使用时十分方便。

图3—4是安装了带快速接头的限出型气缸截流阀的气缸外观。

图3-5是一个双动气缸装有两个限出型气缸节流阀的连接和调节原理示意图,当调节节流阀A时,是调整气缸的伸出速度,而当调节节流阀B时,是调整气缸的缩回速度.从图3-4上可以看到,气缸两端分别有缩回限位和伸出限位两个极限位置,这两个极限位置都分别装有一个磁感应接近开关,如图3-6(a)所示。

毕业设计装卸料小车多方式运行的PLC控制系统设计

4.4.2系统的呼车控制10

4.4。3系统的呼车反转控制12

4.4。4系统的呼车正转控制15

5系统调试及结果分析19

5。1系统调试及解决的问题19

5.2结果分析19

5.3小车的优缺点分析19

5。4设计的改进及推广20

结束语21

谢 辞22

文 献23

1控制系统介绍

1.1控制系统在运输小车中的作用与地位

各工位的限位开关和呼车按钮的布置如图1—1所示,图中ST和SB的编号也是各工位的编号.ST为滚轮式,可自动复位。

用PLC对运输小车实现控制,其具体要求如下:

(1) PLC得电后,车停在1到8某个加工点(称为工位),若没有用车呼叫(称为呼车)时,则呼车指示灯亮,表示1到8各工位可以呼车。

(2)若某工位呼车(按本位的呼车按钮)时,则呼车指示灯熄灭,表示此后呼车无效。

Key words:PLC transporter cart control system I/O points

1控制系统介绍1

1。1控制系统在运输小车中的作用与地位1

1。2控制系统介绍1

2运输小车系统方案的选择3

2.1可编程控制器 PLC的优点3

2.2小车运输系统方案的选择4

3运料小车控制系统的方案论证5

(3)易学易用,深受工程技术人员欢迎

PLC作为通用工业控制计算机,是面向工矿企业的工控设备.它接口容易,编程语言易于为工程技术人员接受。梯形图语言的图形符号与表达方式和继电器电路图相当接近,只用PLC的少量开关量逻辑控制指令就可以方便地实现继电器电路的功能。为不熟悉电子电路、不懂计算机原理和汇编语言的人使用计算机从事工业控制打开了方便之门。

3。1运料小车控制系统的控制内容与要求5

木粉磨制机械的自动化生产线设计与优化

木粉磨制机械的自动化生产线设计与优化自动化生产线设计与优化一直是工业制造领域的重要议题。

本文将着重讨论木粉磨制机械的自动化生产线设计与优化。

随着社会进步和科技发展,自动化生产线不仅可以提高生产效率,还能够降低劳动力成本、改善产品质量,因此具有广泛的应用前景。

木粉磨制机械的自动化生产线设计可以从以下几个方面进行考虑:一、自动化生产线的物料输送系统设计木粉磨制机械的自动化生产线需要考虑物料的输送过程。

传统的物料输送方式可能需要大量的人工操作,效率低下且容易产生物料损耗和污染。

因此,设计一个高效、可靠的物料输送系统是提高生产线自动化水平的关键。

可以考虑使用输送带、自动送料机、气动输送等方式进行物料输送。

利用传感器和PLC等控制技术,实现物料输送过程的自动化控制和监测。

通过优化输送路径和调整输送速度,可以实现物料的连续稳定输送,提高生产效率并减少物料损耗。

二、自动化生产线的加工控制系统设计木粉磨制机械的自动化生产线还需要考虑加工过程的自动化控制。

传统的加工方式可能需要人工干预和操作,容易产生加工误差和产品质量不稳定问题。

因此,设计一个精确可靠的加工控制系统是提高生产线自动化水平的关键。

可以采用PLC、传感器、执行机构等设备,实现加工过程的自动化控制。

通过监测和调整加工参数(如磨制速度、磨轮压力等),可以实现产品加工的精确控制。

利用自动化控制系统可以提高产品加工的一致性和精度,避免人为因素对产品质量的影响。

三、自动化生产线的故障诊断与维护系统设计自动化生产线的故障诊断和维护是保障生产线正常运行和提高生产效率的关键环节。

木粉磨制机械的自动化生产线设计中,需要考虑故障诊断和维护系统的设计。

可以利用传感器,实时监测设备工作状态和参数,当设备发生故障时及时报警并给出故障诊断结果。

通过数据分析,可以发现故障的原因和位置,为维修人员提供准确的故障诊断信息,加快故障修复时间。

同时,还可以设计设备维护的提醒和计划,定期对设备进行检修和保养,降低设备故障率和延长设备使用寿命。

132m~2烧结机配料控制系统设计

总第161期2007年第5期河北冶金HEB EI M ETALLUR GYTotal1612007,N umber5收稿日期68132m2烧结机配料控制系统设计唐瑞尹1,周 林2,何鸿鲲3,史 涛1(11河北理工大学 计控学院,河北 唐山 063009;21唐山钢铁公司 自动化公司,河北 唐山 063009;31华北煤炭医学院,河北 唐山 063009)摘要:介绍了唐山不锈钢厂132m2烧结机配料自动控制系统的组成、配置及各项控制功能的设计思想和实现方法,该控制系统结构简单,控制效果良好。

关键词:烧结机;配料;控制系统中图分类号:TF04614 文献标识码:B文章编号:1006-5008(2007)05-0008-02D ES IGN O F O RE PRO PO R TI ON I N GCON TROL SYSTE M FOR132m2S I N TER I N G M A CH I N E TAN G R u i-yin1,ZHOU L in2,H E H ong-kun3,SH I Tao1(1.M easuring and C ontrol Institut e,H ebe i U nive rsit y of Sc ience and E nginee ri ng,Tangshan,H ebe i, 063009;2.A uto m ati on Company,T angshan Iron and S tee l Company,T angshan,H ebei,063016;3.Coal M edi ca l C ollege of N orth China,Tangshan,H ebe i,063009)A bstrac t:It is i ntroduced the composition,conf igura tion,design and realization of auto m a tic ore pro portio2 ning contro l system of132m2sintering m achine in Tangshan S tainless S teel.It is p roved of si mple struc ture and has a good result.Key W ords:sinter;ore pro porti oning;control syste m1 引言在激烈的市场竞争中,高炉炼铁对入炉烧结矿的质量和用量要求日益提高,同时烧结设备向大型化发展,要求更高的生产率和更低的生产成本。

基于PLC的自动送料装车控制系统的设计

目录1绪论 (1)1.1题目来源及课题意义 (1)1.2系统的主要技术参数 (1)2器件选择 (2)2.1PLC的定义 (2)2.2PLC的分类 (2)2.2.1.按 I/O 点数分类 (2)2.2.2 按结构分类 (3)2.2.3按功能分类 (3)2.3物位传感器的选择 (4)2.3.1 电容式物位传感器 (5)2.3.2 阻力式料位传感器 (5)2.4LED显示电路选择 (7)2.4.1 LED静态显示方式 (7)2.4.2 LED动态显示方式 (8)2.5键盘输入电路 (8)2.5.1矩阵式键盘接口: (8)2.5.2独立式按键接口: (9)3 控制系统的实现 (10)3.1控制要求 (10)3.2流程图 (10)3.3系统的I/O连接图 (11)3.4控制系统的梯形图 (12)4 结语 (15)参考文献: (16)致谢 (16)1 绪论1.1 题目来源及课题意义随着科学技术的日新月异,自动化程度要求越来越高,原有的生产装料装置远远不能满足当前高度自动化的需要。

减轻劳动强度,保障生产的可靠性、安全性,降低生产成本,减少环境污染、提高产品的质量及经济效益是企业生成所必须面临的重大问题。

基于PLC的自动送料装车控制系统可以解决上述问题,因此对它的设计具有了现实可能性。

自动运料车工作原理及技术要求该自动送料装车系统的操作过程是:在允许汽车开进后,汽车到达指定位置(由传感器进行相应的位置检测),此时可以起动控制系统。

首先送料皮带最上层的电动机动作,经过等时间间隔,下层送料皮带的各电动机依次动作。

当最后一台送料皮带的电动机动作一定的时间后,装满料的料斗打开进行自动装料。

当汽车装满料后,料斗关闭,各电动机由下至上经过等间隔依次停止,汽车开走,完成一次装车。

控制系统返回初始状态,等待下一次装料。

根据实际系统的操作过程,设计了以下的模拟过程:初始状态:红灯L1 灭,绿灯L2 亮,表示允许汽车开进装车。

汽车开进到位后(用S2 接通表示),L1 亮,L2 灭。

混凝土拌和生产线自动(设计说明书)

毕业设计说明书混凝土拌和生产线自动控制系统设计专业电气工程及其自动化学生姓名班级学号指导教师完成日期基于PLC的混凝土拌和生产线自动控制系统设计摘要:混凝土搅拌站是随着水泥的诞生而产生和发展的。

它是建筑、桥梁、道路、大坝等工程施工中的必备设备,它由贮料、配料、搅拌、放料等结构部件组成,是一个受多环节制约的复杂系统。

而随着我国经济建设的高速发展,综合国力不断增强,国家对基础设施建设的投资力度加大,拉动了城市商品混凝土的高速发展,同时,使混凝土搅拌站有了较大的发展空间,最初搅拌站仅以单机的形式出现,混凝土自拌自用,随着基础设施建设大规模的开展,产生了很大的商品混凝土市场,搅拌站的需求越来越大,计量要求越来越高,于是出现了各种不同形式带有计量装置的搅拌站,从而产生了现代的混凝土搅拌站。

常见的混凝土搅拌站控制方式有继电器直接控制、PLC和计算机结合以及PLC 和配料控制器结合3种控制方式。

采用PLC和配料控制器结合控制的搅拌站性能可靠、性价比高,可以保证混凝土的质量,提高混凝土生产效率。

作为混凝土搅拌站的核心,控制及监控程序在计量精确、控制可靠、管理方便等方面的要求也日益提高。

本文针对PLC和配料控制器结合控制的搅拌站来设计其控制及监控程序设计中主要要完成的任务有系统构造、PLC的I/O分配、工作流程图及PLC程序的编写。

关键词:混凝土搅拌站;I/O分配;可编程控制器(PLC);自动控制The Control System Design of Concrete MixingProduction LineAbstract:Concrete mixing stations were produced and developed with the birth of cement. It is the construction of the necessary equipment for buildings, bridges, roads, dams and other projects. It’s constructed from storage materials, ingredients, stirring, discharge, and other structural components, and it is a subject to the constraints of the complex multi-link system. As China's economic construction and the rapid development, Comprehensive national strength constantly enhance the state's infrastructure construction investment increased to boost the city's rapid development of ready-mixed concrete, so that the concrete mixing stations have larger space for development, the initial Mixing station only in the form of stand-alone, self-mix concrete-occupied, with the construction of infrastructure facilities for large-scale, a lot of ready-mixed concrete market was developed, the demand for mixing stations are larger and larger, and measures are increasingly demanded, so the mixing stations with various forms of measurement devices were developed, thereby the modern concrete mixing station was created.Common concrete mixing stations control ways may be the three kinds: Relay direct control, PLC and computer combination of ingredients and the PLC and controller combination. But PLC controller and a combination of ingredients control of the mixing station is reliable, cost-effective and can ensure the quality of concrete, increase the production efficiency. As the core of concrete mixing stations, The controlling and monitoring program in the measurement precise, reliable control, easy management and other aspects is increasingly demanded.This paper for PLC and the combination of ingredients controller to control the mixing station will design its controlling and monitoring program. In the main text I must complete a systematic structure, the I / O distribution of PLC and prepare the work flow chart and PLC program.Key words:concrete mixing station; the I / O distribution; programmable logic controller (PLC); automatic control目录1 绪论 01.1选题背景及意义 01.2混凝土搅拌机的现状及国内市场分析 02 混凝土搅拌站系统概述 (1)2.1混凝土搅拌站的组成 (1)2.2电控系统的构成 (3)2.3PLC控制系统的组成 (3)3 混凝土搅拌站控制系统设计 (4)3.1控制系统设计的基本原则及步骤 (4)3.2PLC的工作原理 (5)3.3可编程控制器的选用 (7)3.4称量系统模拟量采集 (7)3.4.1模拟量输入模块 (7)3.4.2缓冲寄存器BFM的分配 (8)3.5I/O分配 (9)4 混凝土搅拌站PLC程序设计 (13)4.1 混凝土搅拌站PLC程序设计思想 (13)4.2 系统初始化程序及主程序设计 (13)5 组态软件选择 (20)5.1监控组态软件背景 (20)5.2监控组态软件的特点与功能 (21)5.3组态软件与PLC串行通信 (21)5.3.1可编程序控制器通信与网络概述 (21)5.3.2系统数据集成的实现 (22)6 程序调试 (22)6.1MSCOMM控件 (22)6.2系统初始化程序及主程序设计 (22)6.3 程序调试 (26)7 结论与展望 (26)参考文献 (27)致谢 (28)附录 (29)附录1 主程序梯形图 (30)附录2 梯形图指令 (34)基于PLC的混凝土拌和生产线自动控制系统设计1 绪论1.1 选题背景及意义1969年美国的数字设备公司(DEC)成功研制出世界上第一台PDP-14型PLC。

(精校版)自动生产线物料供给单元的PLC控制

Description

1

I:0/0

STORE2

料仓2到位检测

2

I:0/1

STORE1

料仓1到位检测

3

I:0/2

DETECTION1

料仓1物料检测

4

I:0/3

DETECTION2RETURN

推料气缸回位

6

I:0/5

REACH

推料气缸到位

7

I:0/8

SB1

急停

8

I:0/9

光电传感器CX—411D外观如图2.5所示。投光元件为红色LED,检测距离为70mm。

光电传感器将光的电信号转换为开关信号,使用交流电源,取代接触式行程开关,防止互相干扰.光电传感器是一种小型电子设备,它可以检测出其接收到的光强的变化.

图2.5光电传感器CX—411D的外观图2.6气动电磁阀SVK0120的外观

本控制单元由立体框架式及支架、双料井式供料机、MicroLogix1400可编程控制器、各种传感器和控制开关、传送带、推供料仓气缸、推料气缸和气动控制装置等部分组成。

1。2控制要求

物料供给单元应能实现以下控制要求:

(1)料仓上料自动检测。能实时分别检测两个料仓中有料或无料。

(2)当料仓气缸在原点(料仓1在推料位置),且检测传感器检测到料仓1中有料块时,系统自动将料块推出;

电机转动传送带运行锁存开始急停是否按下启动是否按下按下急停按钮动作停止结束手动自动手动自动急停是否按下启动是否按下电机转动传送带运行锁存仓1无料仓1报警灯亮有料仓2有料推仓1到位按下急停按钮所有动作停止到位仓1有料每隔3s推料块推仓2到位仓2无料仓2报警灯亮按下推料按钮推出料块按下推仓1到位按钮按下推仓2到位按钮推仓2到位解锁仓1无料仓1报警灯亮仓2无料仓2报警灯亮图41物料供给单元流程图42梯形图程序物料供给单元主程序用于手动自动切换梯形图如图42所示

基于PLC和工控机的给料称重系统设计

基于PLC和工控机的给料称重系统设计课程:plc课程设计系部:电气工程系班级:11电气X班组员: XXXXXX指导教师:XXXXX院校:XXXXXXXXXX2013.10.8~11.1目录引言 (3)一、实习过程 (4)1、玻璃配料工艺分析 (4)2、玻璃配料系统的组成设计 (4)3、称重系统设计 (4)4、电振机给料系统设计 (6)5、显示系统设计 (7)6、配料系统控制软件设计 (7)1)加料过程控制流程 (8)2)排料过程控制流程 (9)3)上位程序设计 (10)二、实习收获 (11)一、引言自动配料系统是精细化工厂生产工艺过程中一道非常重要的工序,配料工序质量对整个产品的质量举足轻重。

自动配料控制过程是一个多输入、多输出系统,各条配料输送生产线严格地协调控制,对料位、流量及时准确地进行监测和调节。

系统由可编程控制器与电子皮带秤组成一个两级计算机控制网络,通过现场总线连接现场仪器仪表、控制计算机、PLC、变频器等智能程度较高、处理速度快的设备。

在自动配料生产工艺过程中,将主料与辅料按一定比例配合,由电子皮带秤完成对皮带输送机输送的物料进行计量。

PLC主要承担对输送设备、秤量过程进行实时控制,并完成对系统故障检测、显示及报警,同时向变频器输出信号调节皮带机转速的作用。

1.自动配料系统的构成自动配料系统加电后,皮带驱动电机开始旋转,微处理机根据当前操作控制电机转速。

料斗中的物料落在落料区,经皮带运送到达称重区,由电子皮带秤对皮带上的物料进行称重。

称重传感器根据所受力的大小输出一个电压信号,经变送器放大,输出一个正比于物料重量的计量电平信号。

该信号送至上位机的接口,经采样后并转换成一个流量信号,在上位机上显示当前流量值。

同时将此流量信号送至PLC接口,与上位机设定的各种配料给定值进行比较,然后进行调节运算,其控制量送至变频器,以此来改变变频器的输出值,从而改变驱动电动机的转速。

调整给定量,使之与设定值相等,完成自动配料过程。

马铃薯淀粉生产线控制系统设计

图 1 蛋 白分 离机 构

( 4 ) 精制洗涤阶段。淀粉的洗涤和浓缩是依靠淀 粉旋 流 器来 完 成 的 ,筛 分 以后 的 淀粉 浆 先 经过 浓 缩 旋流器 , 底 流进 入 洗 涤精 制 旋流 器 , 最 后 达 到产 品质 量 要求 。 ( 5 ) 淀粉脱水( 烘干包装阶段 ) 。马铃薯淀粉常采 用真空 吸滤脱水机 , 可实现 自动 给料 、 自动脱水 、 自 动清洗 。 气流干燥机是利用风机 ( 交替使用冷风机和热 风机 ) 的热气流使湿淀粉悬浮在其 中, 在气流流动过 程中进行干燥 , 具有传热 系数 高 , 传 热面积大 , 干燥 时间短等特点。 ( 6 ) 淀粉冷却与过筛包装 。淀粉经干燥后 , 温度

Eq u i p me n t Ma n u f a c t u r i n g T e c h n o l o g y No . 0 9 , 2 0 1 6

马铃薯淀粉生产 线控 制 系统设计

俞学兰 ’ , 沙颖 慧 ’ , 李岳善 , 武学勇 ’

( 1 . 青海大学 , 青海 西宁 8 1 0 0 1 6 ; 2 . 青海省三江源集团威斯顿马铃薯淀粉生产基地 , 青海 海东 8 1 0 1 0 0 )

够J  ̄ J l ] 地从 块 根 中解 体分 离 。

( 3 ) 分离阶段 。将粉碎后 的物料 , 以水为介质 , 使 淀粉 和纤 维 分 离开 来 , 也 称 为浆 渣 分 离 阶段 , 这 个环 节是淀粉加工 中的关键环节 , 将直接影响淀粉提取率 和淀粉 质量 。利用 分离 机构 先进 行粗 分离 , 实 现 马铃 薯浆液 中的淀粉与薯渣 的分离 , 然后将由筛分装置筛 分出的淀粉浆液进入脱蛋 白和纤维分离器 , 将淀粉 中 的蛋 白和纤 维 进行 分 离 ,使 淀 粉浓 度 达 到一 定 的标 准 。青 海某 淀粉 生产企业 蛋 白分离 机构 如 图 1 所示 。

基于PLC的饲料生产线自动化控制系统设计

计 算机和现 场控 制计算机 组成。系统总 体设计方 案 图如 图 1 所示 。

作者 简介 : 郑娜 ( 1 9 9 4 一) , 女, 汉族 , 山东潍坊 人, 烟台南 山学院 2 o 1 3 级自 动化专业学生 。 董云云 ( 1 9 8 0 一 ) , 女, 汉族 , 山东滨州人 ,

可 以实现饲料 配料所 需的精度 。

关键词:饲料 生产 ;配料 系统 ;组 态监控

中图分类号 :T P 2 9 文献标识码 :A

一

、

引言

1 . 饲料厂 配料控制方式的选择

上位机 使用 工控机 ,下位 机 则使 用智能数 学

自古 以来 ,我 国以 农业大 国著称 于世 ,畜牧 业生 产在我 国就 尤为重要 。2 0 1 0年 ,我 国 已经成

时 ,也要提 高饲料生产 的精 度。

近年 来 ,伴 随着计算机技术和 P L C技术 的快 速 发展 ,全 国的配 置软件 得到改善 ,再加 上结合 P L C通信 能 力 不断提 高 ,以 P L C为 核心 的 各种 控制 系统 已经很 常见 …。 使用 P L C控制饲料生产 , 不但能 解决饲料 产量和 质量 问题 ,也能减 轻企 业 工人的 劳动强 度 ,而且提 高生产 效率 ,并 为企业 带 来很好 的经 济效益 ,同时推动 了国民经济 的发 展 。 因此 ,进一步提 高饲料 厂 的 自动化 程度 ,设 计 出高性 能 自动控 制系统 和高精 度 自动 配料 系统 具有 重要 意义。 二 、系统 总体方案设计

量要 高于需要 配制 的物料 的重量 ,这 使得传 感器 量程变大 ,称量精度 降低 。

通过 以上称 量方式 的对 比 ,综合 考虑 配料速

蝴

度 与精度以 及生产成 本等 因素 ,本 文选用进 料式 称量的零位法方式 。

水泥厂DCS监控系统的设计与实现

水泥厂DCS监控系统的设计与实现摘要:本文介绍了DCS系统在我国水泥生产自动化的应用情况以及新型干法水泥生产线DCS 的设计方法,表明了水泥生产过程的综合自动化的发展趋势。

并对该系统的组成、工作原理、硬件设计、软件设计进行了论述。

引言水泥生产工艺复杂,设备联锁众多,各种检测信号相互影响,如果采用传统的人工控制或继电器仪表控制,很难达到控制要求。

如果生产线上的任何一台设备出现电气故障停机,将影响整个生产线的运行,严重时会发生压料、堵料,给生产带来很大的损失[1]-[2]。

在分布式控制系统(DCS)日益向工业渗透的今天,对这种多工况进行集散控制已是行业所急[3]。

由此,本文设计了一个多级分布式集中控制系统,可对水泥生产线进行实时控制和监测管理。

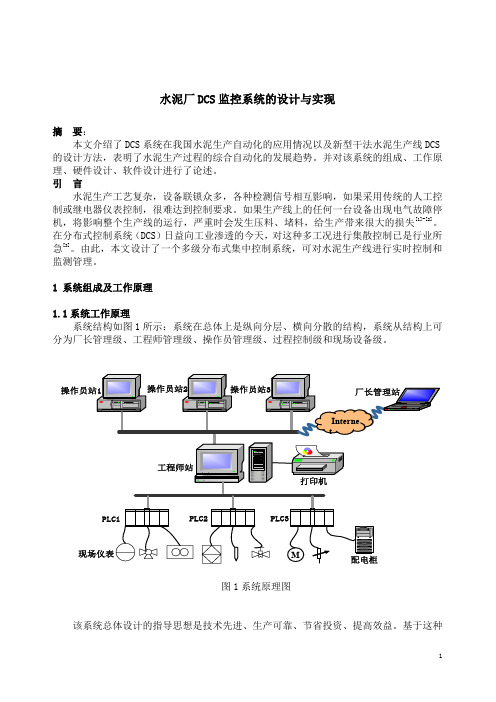

1 系统组成及工作原理1.1系统工作原理系统结构如图1所示:系统在总体上是纵向分层、横向分散的结构,系统从结构上可分为厂长管理级、工程师管理级、操作员管理级、过程控制级和现场设备级。

图1系统原理图该系统总体设计的指导思想是技术先进、生产可靠、节省投资、提高效益。

基于这种思想该生产线采用了PLC 型集散控制系统,完成了从生料进窑到熟料入库的整条生产线的自动控制。

采用集散控制后,真正做到分散控制、集中管理、危险分散。

设备出现故障后,系统能够按照预先编制好的程序自动停止相关设备,并发出声光报警,提醒操作人员及时处理,以免影响生产。

对一些重要的参数和报警,系统能够自动生成历史记录和历史趋势。

操作人员和技术人员可以随时查询历史数据,随时了解生产情况。

通过对数据的统计和分析提出新工艺,新方法,以不断提高水泥的产量和质量。

1.2水泥生产工艺简介水泥的新型干法生产线由生料制备系统、生料均化系统、窑尾烧成系统、窑头烧成系统和成品包装系统组成。

生料制备系统由原料配料和生料粉磨组成,用于生产合格的生料。

粉磨过的生料由提升机经库顶空气输送斜槽送入生料均化库。

来自均化库的生料通过气力提升泵输送到旋风式预热器内,通过五级预热器的负压作用使物料充分预热后进入回转窑进行煅烧。

基于PLC的自动送料控制系统设计

摘要自动供料系统是常见的工业生产环境,因为步进电动机的各种优点所以自动供料机的马达常选用步进电动机。

步进电动机突出的优点是它可以在宽广的频率范围内通过改变脉冲频率来实现调速,快速起停、正反转控制及制动等,并且用其组成的开环系统既简单、廉价,又非常可靠。

步进电机最大的应用是在数控机床的制造中,因为步进电机不需要A/D转换,能够直接将数字脉冲信号转化成为角位移,所以被认为是理想的数控机床的执行元件。

随着步进电动机技术的发展,步进电动机已经能够单独在系统上进行使用,成为了不可替代的执行元件。

除了在数控机床上的应用,步进电机也可以并用在其他的机械上,比如作为通用的软盘驱动器的马达,也可以应用在打印机和绘图仪中。

伴随着不同的数字化技术的发展以及步进电机本身技术的提高,步进电机将会在更多的领域得到应用。

本课题用PLC控制步进电机使步进电机动作的抗干扰能力强,它的工作的可靠性高,同时,由于实现了模块化结构,使系统构成十分灵活,便于在线修改,产品的适应性强。

关键字:可编程控制器PLC;步进电机;脉冲频率;控制目录1.绪论 (2)1.1本课题设计的背景 (2)1.2 本课题设计的内容 (4)1.3本课题设计的目的和意义 (4)2.系统控制方案的确定 (5)2.1自动供料系统步进控制的概述 (5)2.2采用PLC的自动供料系统步进控制的优点 (6)2.3系统设计的基本步骤 (6)2.5控制要求的确定 (9)2.6控制参数的确定 (10)3.系统硬件设计 (10)3.1系统硬件选型的原则 (10)3.2硬件的选型 (11)3.2.1步进电机的选型 (11)3.2.2步进电机驱动器的选型 (11)3.2.3传感器的选型 (12)3.2.4 PLC的选型 (14)3.3 PLC输入输出地址分配 (15)3.4 硬件连接图的绘制 (16)4系统控制软件设计 (17)4.1PLC梯形图概述 (17)4.2系统流程图设计 (17)4.4梯形图的设计 (18)5.系统调试及结论 (20)5.1程序运行过程记录............................................................................. 错误!未定义书签。

PLC的自动化生产线供料单元的结构与控制要点

PLC的自动化生产线供料单元的结构与控制要点PLC(可编程逻辑控制器)的自动化生产线供料单元是指通过PLC控制的系统,主要用于对生产线上的原料或零部件进行供料和控制。

供料单元的结构和控制要点可以从以下几个方面来讨论:1.结构组成:供料单元的结构通常包括以下几个部分:-上料部分:用于将原料或零部件从存储位置(如货架、仓库等)运送到供料位置,通常使用输送带、机器臂、振动盘等设备进行物料传送。

-供料位置:原料或零部件被放置的位置,通常是供给生产线机械手或机器进行下一步处理的地方。

-控制系统:包括PLC、传感器、执行元件等设备,用于实现对供料过程的控制和监控。

2.供料单元的控制要点:-传感器的选择和布置:传感器用于检测物料的状态和位置,例如光电传感器、接近传感器等,应根据具体物料的特点来选择合适的传感器,并合理布置在供料单元的关键位置,确保传感器能够准确地感知物料的状态和位置。

-机械手或机器的控制:机械手或机器用于将原料或零部件从供料位置取出,并放置到生产线上进行下一步处理。

PLC控制器需要编写相应的程序,通过控制机械手或机器的动作来实现物料的取放。

同时,还需考虑机械手或机器的速度、精度等参数,以及与传感器的配合,确保供料过程的稳定性和准确性。

-异常处理:供料过程中可能会出现一些异常情况,例如物料堵塞、物料缺失等。

在PLC控制程序中,需要提前设置相应的异常处理逻辑,并通过监控传感器状态来及时发现和处理异常情况,以避免对生产线的影响。

-安全保护:供料单元通常与人员密切接触,因此,安全保护也是供料单元设计的重要考虑因素之一、在PLC控制程序中,需要设置相应的安全保护逻辑,如急停按钮、安全门等,以确保操作人员的安全。

此外,在设计和控制供料单元时,还需考虑以下几个方面:-物料的特性:不同的物料对于供料单元的要求是不同的,例如粉体物料需要防止堵塞,易碎物料需要防止破损等。

在设计和控制过程中,需要充分考虑物料的特性,并选择合适的设备和控制措施。

石料生产线设计方案

1. 引言石料生产线是用于加工岩石成为不同规格的石料的设备。

本文将介绍一个针对石料生产线的设计方案,旨在提高生产效率和减少劳动力成本。

2. 设备选型根据生产线的需求,我们选择了以下设备作为生产线的核心设备: - 振动给料机:用于将原石料送入破碎机,具有稳定的料流和大容量的特点。

- 破碎机:用于将原石料破碎成所需的规格。

- 振动筛分机:用于对破碎后的石料进行筛分,得到不同粒度的石料。

- 输送机:用于将筛分后的石料从一台设备传输至下一台设备,形成连续的生产线。

除了以上核心设备,还需要配备辅助设备:- 清洗设备:用于对石料进行清洗,去除灰尘和杂质。

- 储存设备:用于存储石料,保证生产线连续作业。

- 控制系统:用于对设备进行监控和控制,提高生产线的自动化水平。

3. 生产工艺流程石料生产线的工艺流程一般包括以下几个步骤: 1. 原料准备:将原石料运输至生产线,并进行清洗。

2. 破碎过程:通过振动给料机将原石料送入破碎机,破碎成所需的规格。

3. 筛选过程:使用振动筛分机对破碎后的石料进行筛分,得到不同粒度的石料。

4. 运输和储存:通过输送机将筛分后的石料传输至储存设备,确保连续的生产线运作。

5. 清洗过程:将石料进行清洗,去除灰尘和杂质。

6. 最终成品:经过以上工艺处理后,得到不同规格的石料作为最终成品。

4. 设备布局为了提高生产效率和降低劳动力成本,我们建议采用以下设备布局方案: - 原料准备区域:设立一个专门的区域用于原材料的储存和准备,配备清洗设备。

- 破碎区域:将振动给料机和破碎机放置在一起,方便原料的连续进料和破碎处理。

-筛选区域:将振动筛分机放置在输送机附近,方便将筛分后的石料传输至储存设备。

- 储存区域:设立储存设备,用于存放不同规格的石料。

- 清洗区域:设立清洗设备,对石料进行清洗处理。

5. 控制系统为了提高生产线的自动化水平,我们建议采用以下控制系统方案: - 传感器:在关键设备上安装传感器,实时监测设备运行状态和生产数据。

基于PLC的自动化生产线控制系统软件设计

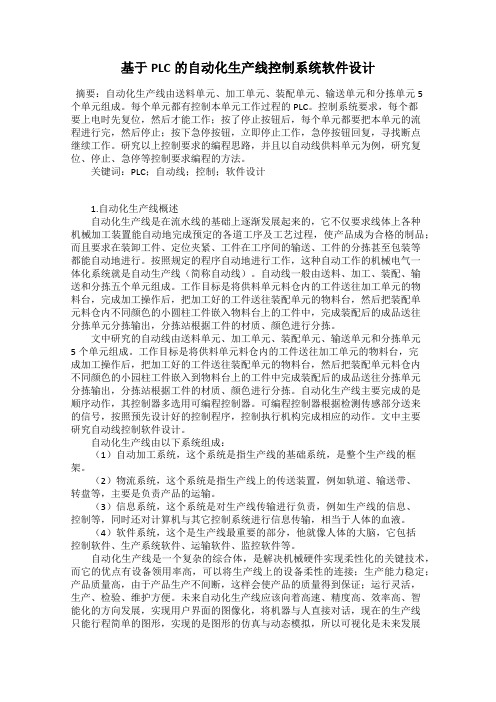

基于PLC的自动化生产线控制系统软件设计摘要:自动化生产线由送料单元、加工单元、装配单元、输送单元和分拣单元5个单元组成。

每个单元都有控制本单元工作过程的PLC。

控制系统要求,每个都要上电时先复位,然后才能工作;按了停止按钮后,每个单元都要把本单元的流程进行完,然后停止;按下急停按钮,立即停止工作,急停按钮回复,寻找断点继续工作。

研究以上控制要求的编程思路,并且以自动线供料单元为例,研究复位、停止、急停等控制要求编程的方法。

关键词:PLC;自动线;控制;软件设计1.自动化生产线概述自动化生产线是在流水线的基础上逐渐发展起来的,它不仅要求线体上各种机械加工装置能自动地完成预定的各道工序及工艺过程,使产品成为合格的制品;而且要求在装卸工件、定位夹紧、工件在工序间的输送、工件的分拣甚至包装等都能自动地进行。

按照规定的程序自动地进行工作,这种自动工作的机械电气一体化系统就是自动生产线(简称自动线)。

自动线一般由送料、加工、装配、输送和分拣五个单元组成。

工作目标是将供料单元料仓内的工件送往加工单元的物料台,完成加工操作后,把加工好的工件送往装配单元的物料台,然后把装配单元料仓内不同颜色的小圆柱工件嵌入物料台上的工件中,完成装配后的成品送往分拣单元分拣输出,分拣站根据工件的材质、颜色进行分拣。

文中研究的自动线由送料单元、加工单元、装配单元、输送单元和分拣单元5个单元组成。

工作目标是将供料单元料仓内的工件送往加工单元的物料台,完成加工操作后,把加工好的工件送往装配单元的物料台,然后把装配单元料仓内不同颜色的小园柱工件嵌入到物料台上的工件中完成装配后的成品送往分拣单元分拣输出,分拣站根据工件的材质、颜色进行分拣。

自动化生产线主要完成的是顺序动作,其控制器多选用可编程控制器。

可编程控制器根据检测传感部分送来的信号,按照预先设计好的控制程序,控制执行机构完成相应的动作。

文中主要研究自动线控制软件设计。

自动化生产线由以下系统组成:(1)自动加工系统,这个系统是指生产线的基础系统,是整个生产线的框架。

自动加料机控制系统

中文摘要:本设计的由单片机控制的自动加料系统是与料斗式干燥机配套的加料系统。

根据加料工艺要求,其工作原理是:先将真空管关闭,启动电机,用低真空气流将塑料树脂粒子送入真空管,电机停转,再将粒子排入料斗,如此循环。

关键字:单片机,控制,电机,自动加料,系统英文关键字:single-chip,control, electricmachinery,system自动加料机控制系统一、引言自动加料机控制系统的工作原理及技术要求:本设计的由单片机控制的自动加料系统是与料斗式干燥机配套的加料系统。

根据加料工艺要求,其工作原理是:先将真空管关闭,启动电机,用低真空气流将塑料树脂粒子送入真空管,电机停转,再将粒子排入料斗,如此循环。

在设计的控制系统中,可用一个电机控制两个加料生产线,由方向阀切换。

两个生产线既可单独运行,也可同时运行。

假如两者同时运行,当一生产线输送结束后,判断到另一个生产线排料已经结束,那么,电机不停转而方向阀换向,从而为另一个生产线送料。

这样可以发挥控制系统和电机的效率,从而实现供料自动化。

控制系统的控制器有单片机89C51和扩展电路组成,单片机控制继电器,继电器控制交流接触器,又由接触器控制电机等执行机构的运动。

本控制系统可以根据送料工艺的需要,设置两条生产线的输送、排料、满料、空料等参数值,也可装载系统前次工艺参数值。

系统的主要技术参数:(1)用一台电机控制两条生产线(2)要能检测到满料状态,并显示出输送、排料、满料时间(3)时间误差:0.1秒(4)具有抗干扰能力二、总体设计主电路采用AT89C51,由于AT89C51内含4KB容量,因此在设计中不需要外扩ROM。

硬件电路主要有LED显示电路、键盘接受电路、继电器控制电路、EEPROM外部存储器扩展电路,以及看门狗MAX813L等组成。

电路原理框图如图所示:自动加料机控制系统硬件框图三、分类介绍1.单片机的选择20世纪80年代以来,单片机的发展非常迅速,就通用单片机而言,世界上一些著名的计算机厂家已投放市场的产品就有50多个系列,数百个品种。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程设计任务书

(指导教师填写)

课程设计名称 电器控制

设计题目 给料生产线PC -PLC 控制系统设计 一、课程设计目的

通过对给料生产线PC -PLC 控制系统的工作原理的分析、系统设计、编程、及上机调试工作的实践,了解电器控制系统的一般设计思路,熟悉和掌握外围电路系统和软件设计的方法,并掌握利用PC 对PLC 工作状况进行监控的方法。

二、设计内容、技术条件和要求

(一)技术要求

本生产线由9台电机控制,分别是主风机1台,反吹风机2台,螺旋输送器2台,星型给料器2台,回旋臂2台。

控制要求如下:

1、控制方式可采用手动和自动两种方式;

2、手动方式下,可对每个电机进行启、停控制;

3、自动方式下,

1)启动顺序及工作顺序如下:

反吹风机工作螺旋输送器工作星型给料器工作主风机降压启动延时5s 延时5s 延时5s 回旋臂工作

主风机工作延时20s 延时10s 延时30s

回旋臂停止延时15s

2)按下自动停止按钮,各电机按以下顺序停止:

主风机

停止

回旋臂停止

螺旋输出

器停止

星型给料器停止延时10s

延时10s

延时10s 反吹风机停止延时10s

4、主风机采用自耦变压器降压启动,启动时间延时为20s ;

5、为防止自耦变压器频繁启动,其停止后5分钟之内不允许再次启动。

(二)设计内容

1、设计各电机主电路;

2、设计PLC的I/O分配;

3、设计PLC的外部接线;

4、设计PLC控制程序(梯形图);

5、设计MCGS组态程序,对系统的运行情况进行监控;

6、上机调试(含答辩);

7、撰写设计说明书。

(三)设计说明书要求

设计说明书应包含以下内容:

1、设计目的;

2、控制要求;

3、各电机主电路;

4、PLC的选型;

5、PLC的I/O分配;

6、PLC的外部接线;

7、PLC控制程序梯形图;

8、MCGS组态程序设计说明;

9、调试结果、调试中出现的问题及解决方法;

10、设计心得体会;

11、参考文献。

三、时间进度安排

2010.6.12—6.17 查阅资料,进行系统设计,设计控制程序;

2010.6.18—6.21 上机调试;

2010.6.22—6.25 考核;

2010.6.26 — 6.27 完成设计说明书。

设计说明书

一、设计目的

通过对给料生产线PC -PLC 控制系统的工作原理的分析、系统设计、编程、及上机调试工作的实践,了解电器控制系统的一般设计思路,熟悉和掌握外围电路系统和软件设计的方法,并掌握利用PC 对PLC 工作状况进行监控的方法。

二、控制要求

(一)技术要求

本生产线由9台电机控制,分别是主风机1台,反吹风机2台,螺旋输送器2台,星型给料器2台,回旋臂2台。

控制要求如下:

1、控制方式可采用手动和自动两种方式;

2、手动方式下,可对每个电机进行启、停控制;

3、自动方式下,

1)启动顺序及工作顺序如下:

反吹风机工作螺旋输送器工作星型给料器工作主风机降压启动延时5s 延时5s 延时5s 回旋臂工作

主风机工作延时20s 延时10s 延时30s 回旋臂停止延时15s

2)按下自动停止按钮,各电机按以下顺序停止:

主风机

停止

回旋臂停止

螺旋输出

器停止

星型给料器停止延时10s

延时10s

延时10s 反吹风机停止延时10s

4、主风机采用自耦变压器降压启动,启动时间延时为20s ;

5、为防止自耦变压器频繁启动,其停止后5分钟之内不允许再次启动。

三、各电机主电路

四、PLC的选型

根据实验室条件,本次课程设计所用的PLC选型为:Fx2n

五、PLC的I/O分配表

输入计算机控制输出时间指示功能

M100 自动手动指示X0 M200 自动手动

X1 M201 自动启动

X2 M202 自动停止

X4 M204 一号反吹风机启动X5 M205 一号反吹风机停止X6 M206 二号反吹风机启动X7 M207 二号反吹风机停止X10 M210 一号螺旋输送启动X11 M211 一号螺旋输送停止X12 M212 二号螺旋输送启动X13 M213 二号螺旋输送停止X14 M214 一号星形给料启动X15 M215 一号星形给料停止X16 M216 二号星形给料启动X17 M217 二号星形给料停止X20 M220 主风机启动X21 M221 主风机停止X22 M222 一号回旋臂启动X23 M223 一号回旋臂停止X24 M224 二号回旋臂启动

X25 M225 二号回旋臂停止

输入 计算机控制

输出 时间指示

功能

Y1 一号反吹风机 Y2 一号螺旋输送 Y3 一号星形给料 Y4 自耦变压器运行 Y5 主风机全压运行 Y6 一号回旋臂 Y11 二号反吹风机 Y12 二号螺旋输送 Y13 二号星形给料 Y16 二号回旋臂 D0 变压器启动倒计时 D1 反吹风机工作后延时 D2 螺旋输送工作后延时 D3 星形给料工作后延时 D4 自耦变压器运行时间 D5 主风机工作后延时 D6 回旋臂30秒工作延时 D7 回旋臂15秒停止延时 D12 螺旋输送停止后延时 D13 星形给料停止后延时 D15 主风机停止后延时 D16 回旋臂停止后延时

六、PLC 的外部接线

COM X0X2X1X3X4X5X6X7X12X13X15X24X11X10X21X22X23X20X17X16X14X25

DC

COM0COM1Y2Y1Y3Y4Y5Y6Y11Y14Y13Y12COM2COM3Y0Y7Y10Y16

Y15KM2KM1KM3KM4KM5KM6KM11KM13KM12KM16

AC 220V

COM4COM5

七、PLC 控制程序梯形图

注:

标号P0行[30—152步]为自动启动程序段标号P1行[235—311步]为手动控制程序段标号P2行[153—234步]为自动停止程序段

八、MCGS组态程序设计说明

通用串口父设备0-[通用串口父设备]属性:

设备0-[三菱FX—232]属性:

设备0-[三菱Fx-232]通道连接:

实时数据库:

控制界面:

九、调试结果、调试中出现的问题及解决方法

最后的调试结果符合课程设计要求。

即可以实现自动手动切换;自动启动与自动停止均按要求顺序执行;手动方式下,可对每个电机进行启、停控制;主风机采用自耦变压器降压启动,启动时间延时为20s;自耦变压器停止后5分钟之内不能再次启动。

调试过程中出现了一些问题:

(1)采用了跳转指令,但在每一块程序段之后缺少结束命令,导致执行完本块程

序后又执行下面的程序,而出现错误。

解决办法:在每一块程序结束的地方加上了一条FEND指令,使得执行完本程序段之后,又回到第0行,从而避开了不该执行的指令。

(2)从手动切换到自动时,由于没有清零指令,故不能按要求将所有输出及定时

器清零。

解决办法:在跳转到自动程序之后,加入了一些输出及定时器复位指令。

十、设计心得体会

通过本次的电器控制课程设计,让我对PLC的应用及功能有了进一步的了解,

对运用GX Developer软件编写梯形图多了几分熟悉,同时掌握了运用MCGS组态软件监视PLC运行的方法。

给料生产线PC-PLC控制系统设计,考虑到了在实际应用中的电机启动顺序问题以及电动机的降压启动问题。

在设计的过程中,遇到了很多问题,包括不能实现自锁、互锁,定时器不能实现复位,这些在经过一次次测试、认真思考和讨论的过程中得到了解答。

通过本次课程设计,对书写课程设计报告也有了进一步的了解。

总之两周的课设,让我觉得很充实,从中收获了很多,最终的成功让我觉得这半月的努力是值得的。

十一、参考文献

1、电气控制及可编程控制器张凤珊中国轻工业出版社 2003.8 第二版

2、可编程控制器原理与实践教程王整风上海交通大学出版社 2007.1 第一版。