基于ANSYS的大型复合材料风力机叶片结构分析

基于Ansys的风机叶片动力学分析-修改

基于Ansys 的风机叶片动力学分析(郑州大学化工学院,郑州市科学大道100号 450001)摘要:本文对R40轴流风机的动叶片进行了有限元建模,并运用ANSYS12.0软件对其进行了动力学分析,得到了叶片在静止和工作转速下的前10阶固有频率。

结果表明:R40轴流风机在额定转速下工作,运行稳定,不会发生共振;叶片的固有频率随转速的增加而变大; 关键词:风机叶片;有限元;动力学;模态分析Dynamic Characteristics Analysis Of Blade Of Fan Based On AnsysZhou Jun-jie Liu Bo Liu Liang(School of Chemical Engineering Zhengzhou University, Kexue Road NO.100 , Zhengzhou 450001) Abstract: In this paper, the finite element model of blade of R40 axial-flow fan has been built, using this model, the dynamic characteristics of blade has been analyzed with Ansys software. We can get the first 10 natural frequencies of blade under rated and resonant operating conditions. The results show that R40 axial-flow fan runs stablely under resonant operating conditions, resonance does not occur; The larger rotation speed can increase the natural frequencies of blade.Key words: Blade; Finite Element; Dynamic; modal analysis1 前言叶片作为叶轮机械重要的部件,其结构设计的合理与否直接影响到整机的性能,而叶片性能的优劣主要体现在静、动态特性上面[1]。

基于ANSYS的叶片模态分析与创新设计

基于ANSYS的叶片模态分析与创新设计ANSYS是流体、结构、电磁等多物理场仿真分析的领导者,叶片模态分析是ANSYS在燃气轮机和风力发电领域的热点应用之一。

本文将从ANSYS叶片模态分析的基本流程,分析结果的意义以及基于模态分析的叶片创新设计加以介绍。

ANSYS叶片模态分析的基本流程主要包括建模、网格划分、边界条件定义、材料参数设定、求解器选择和结果分析。

在建模时,可以选择不同的叶片结构,如单普通叶片、单普通叶片带平台、双蒸汽冷却叶片等。

在网格划分时,要考虑叶片的形状、大小、复杂程度等因素,以保证计算效率和结果精度。

边界条件包括入口流量、出口压力等,根据不同的模拟场景选取。

在确定材料参数时,需要考虑材料弹性模量、材料密度、材料损伤参数等因素。

求解器选择应根据具体情况选取,如静态应力求解器、压缩流求解器等。

结果分析主要是对计算结果进行后处理,查看叶片的振动频率、振型、动态应力等信息,以确定叶片的任意振型和自由振动频率等数据。

叶片模态分析的结果对叶片的设计、优化和制造具有重要意义。

其中,叶片振动频率和振型是判定叶片的动态性能和稳定性的关键指标,可以直接影响叶片的寿命和可靠性。

动态应力分析可以判断叶片在工作过程中的应力强度和疲劳寿命等参数。

基于叶片模态分析进行的叶片创新设计,主要包括改变叶片几何形状、采用新型材料、改变叶片结构等方面。

比如,可以采用钛合金、高温合金等材料来提高叶片的抗热性能;可以在叶片上加装定位孔来提高抗振性能;可以增加叶片弯曲度、消声器等措施来改善叶片气动损失和减小噪音等。

总之,基于ANSYS的叶片模态分析是在叶片设计、制造和优化过程中不可或缺的工具,它可以帮助工程师查明叶片的动态性能和稳定性,辅助进行叶片的推进优化和改进。

未来,在燃气轮机和风力发电领域的应用前景广阔。

为了阐述相关数据的分析,本文以2021年中国6月份统计局公布的国民经济运行数据为例进行分析。

涉及到GDP、CPI、PPI、PMI、利率等数据。

基于ANSYS10_0的大型风电叶片主梁的研究

2.2 叶片的有限元分析 (1)静态分析 在进行叶片静态分析时, 叶片根部采用固定

约束,风载作用于叶片表面,同时还要考虑叶片的 自重。 经过分析计算,叶片的变形和应力云图见图 2。 从图 2 可以看到,叶片最大变形发生在叶尖,最 大应力出现在叶根, 分别为 2 217 mm 和 336.291 MPa;叶片的前几阶固有频率是比较低的。

称铺设的复合材料层合板。 复合材料层合板的铺 设厚度和角度对叶片的应力、变形和固有频率都 有一定的影响。 3.1 主梁复合材料铺设角对叶片应力、 变形和固 有频率的影响

在 0~30 °改变主梁复合材料 图 3,前 8 阶固有频率的计算值列于表 3。

Abstract: The blade girder is an important part of the structure design and FEM study of the large windgenerator blade. The blade was analyzed by FEM based on the software ANSYS, and the effects of layer change of carbon/epoxy composite material used on the blade girder to the blade are studied. The results indicate that fifteen degree is a optimal laid angle for the composite. Furthermore, laid angle and laid thickness have little effect on blade natural frequency. Key words: wind-generator blades; blade girder; laid angle and laid thickness of composite; FEM Study on wind-generator blade

基于ANSYS二次开发的风力机叶片结构优化

基于ANSYS二次开发的风力机叶片结构优化陈进;马金成;汪泉;郭小锋;李松林【期刊名称】《哈尔滨工程大学学报》【年(卷),期】2014(000)007【摘要】针对某850 kW风力机叶片,改变其铺层材料,对其重新进行铺层设计。

以材料厚度、腹板位置、主梁宽度等作为设计变量,将叶片质量最小作为目标函数,建立了叶片优化的数学模型。

采用MATLAB和ANSYS建立了复合材料参数化叶片模型,通过改进的粒子群算法实现其优化过程。

结合德国GL标准,基于动量-叶素理论的BLADED软件计算得到了各截面的极限载荷,并分段施加载荷增量,以更真实地描述叶片受力状态。

经分析发现,相比最初的叶片,在保证叶片强度和叶尖位移约束的前提下,叶片质量减轻12.58%。

【总页数】6页(P895-900)【作者】陈进;马金成;汪泉;郭小锋;李松林【作者单位】重庆大学机械传动国家重点实验室,重庆400030;重庆大学机械传动国家重点实验室,重庆400030;重庆大学机械传动国家重点实验室,重庆400030;重庆大学机械传动国家重点实验室,重庆400030;重庆大学机械传动国家重点实验室,重庆400030【正文语种】中文【中图分类】TK83【相关文献】1.基于竞争博弈决策方法的风力机叶片气动与结构优化设计 [J], 孟瑞;陈晓宇;谢能刚2.基于参数建模的风力机预弯叶片结构优化设计 [J], 陈进;郭小锋;李松林;孙振业3.复合材料风力机叶片尾缘结构优化设计 [J], 郑玉巧; 马辉东; 魏剑峰; 刘哲言4.多种载荷作用下H型垂直轴风力机叶片的结构优化 [J], 张旭; 李召暄; 李伟5.基于模态灵敏度的风力机复合材料叶片结构优化 [J], 郑玉巧;刘哲言;马辉东;朱凯因版权原因,仅展示原文概要,查看原文内容请购买。

【豆丁-热门】-基于ANSYS的风力机风轮叶片动力学特性研究

基于ANSY S 的风力机风轮叶片动力学特性研究Ξ陈荣盛,张礼达,王 旭,张彦南(西华大学能源与环境学院,四川成都 610039)摘 要∶针对20kW 风力机的风轮叶片,采用ANSY S 软件进行有限元分析,得到了风力机风轮叶片上不同阶次的振动频率,为风力机运行参数提供了安全方面的理论基础。

关键词∶风力机;风轮叶片;有限元;振动频率中图分类号∶TK 83 文献标识码∶A 文章编号∶1006-3951(2009)06-0028-03The ANSYS -based Study of Dynamic Characteristics of aWind -pow er Machine ’s Wind Wheel B ladeCHE N R ong -sheng ,ZH ANGLi -da ,W ANG Xu ,ZH ANG Y an -nan(Institute of Energy and Environment X ihua University ,Chengdu 610039,Sichuan ,China )Abstract :The ANSY S s oftware was used to make finite element analysis of a 20kW wind -power machine ’s wind wheel blade and vibration frequencies of the wind wheel blade at various levels have been obtained ,thus providing theoretical basis for operation parameters of wind -power machines in terms of safety.K ey w ords :wind -power machine ;wind wheel blade ;finite element ;vibration frequency0 引言风能是空气流动所产生的动能,是一种取之不尽、无任何污染的可再生能源。

基于ANSYS的10 MW风力机叶片弯扭耦合特性研究

3. School of Mechanical Engineering,National Technology University of Athens, 9 Heroon Polytechneiou Street,GR15780 Athens,Greece)

力的耦合,从而引起叶片的弯曲和扭转耦合。

在 ANSYS 中建立了三维叶片模型,分析了叶片在

34

应用能源技术

2019 年第 6 期( 总第 258 期)

会导致攻角的改变,减少叶片承受的载荷。该方法 提高了计算效率。国内在风力机叶片弯扭耦合领

是通过改变叶片梁帽上或者表皮上各向异性材料 域的文献较少,随着海上风电的发展,大容量风力

的铺层角度来实现铺层水平上法向应力和剪切应 机组已成必然趋势。刘宇航等[6]和安立强[7]等

关键词: 10 MW 风力机叶片; 弯扭耦合; 复合材料; 有限元模型 中图分类号: TK83 文献标志码: A 文章编号: 1009 - 3230( 2019) 06 - 0033 - 05

Research on Bend - Twist Coupling Properties of 10 MW Wind Turbine Blade Based on ANSYS

WANG Zi - wen1 ,YANG Tao1,2 ,Vasilis Riziotis2,3 ,Giannis Seferain3 ,TohiInstitute for Clean and Renewable Energy at Huazhong University of Science &Technology,Wuhan 430074,China;

基于ANSYS风力机叶片的设定方法

摘要介绍近年来将有限元软件ANSYS应用于风力机叶片设计和分析的发展概况.并详细阐述使用ANSYS实现叶片从实体建模、材料参数定义、网格划分到性能计算的设定方法.为更好的进行风力机叶片结构设计、强度分析奠定基础。

关键词风力机叶片ANSYS软件分析中图分类号:TK831.3文献标识码:A文章编号:1672—9064(2009)02-0102-03随着大型有限元通用程序的推广和普及以及计算机硬件技术的飞速发展,有些高校、企业和科研单位开始将有限元分析技术用于风力机叶片分析设计研究之中,但还不是很普及。

ANSYS软件是市场占有率最高的有限元软件之一。

它是集结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件{”。

风力机在风能利用中占有最主要的地位.而叶片则是风力机中核心的部件。

大型水平轴风力发电机组终年运行在复杂的自然环境中,所受载荷情况非常复杂.主要包括空气动力载荷、重力载荷和惯性载荷。

在风力发电机组的研究设计中,为了对其零部件进行强度分析、结构力学分析以及寿命计算,确保风力机在其设计寿命内能够正常运行。

必须对风力机及其零部件进行静、动态分析。

为风力机叶片结构改进和优化设计提供可靠的依据。

本文就近年来研究人员利用有限元法对叶片进行分析设计进行了总结,介绍了ANSYS在叶片分析设计中的几种强大功能,应用这些功能可帮助研究人员进一步缩短研发时间,提高工作效率,降低研发成本。

l叶片的实体建模一般构造叶片实体模型的方法有2种:①在ANSYS有限元程序中直接创建实体模型。

可以采用自底向上自顶向下或者混合的建模方法;(函引入实体模型是将CAD/CAM软件中Pro,E、UG等创建好的实体模型通过数据接口转换过滤器引入到有限元分析程序中去进行分析的一种方式。

由于风力机叶片外形和截面形状复杂,在翼展方向还存在扭转角和渐缩的弦长.使得对叶片的实体建模存在较大的困难。

一般采用国际流行三维建模软件Pr0/E对叶片进行实体建模12l。

基于ANSYS的风电机组叶片动态响应分析与优化设计

基于ANSYS的风电机组叶片动态响应分析与优化设计风电机组是目前广泛应用于清洁能源领域的一种发电设备,其核心部件之一是叶片。

叶片的设计与优化对于提高风电机组的发电效率、减少结构疲劳损伤具有重要意义。

本文将基于ANSYS软件,对风电机组叶片的动态响应进行分析,并提出优化设计方法。

一、叶片动态响应分析叶片在工作过程中会受到风力的作用而发生弯曲和振动,因此需要进行动态响应分析。

首先,我们需要建立叶片的有限元模型。

通过ANSYS的建模工具,可以将叶片的几何形状进行三维建模,并使用适当的材料属性对叶片进行参数化描述。

在建立有限元模型后,我们需要给予风电机组施加载荷。

根据风力的特性和叶片的运行条件,可以采用风力加载模块对叶片进行施加风载。

该模块可以模拟风力的作用,计算叶片所受的风载大小和方向,并将其作为载荷输入到有限元模型中。

接下来,通过ANSYS的动态分析功能,对叶片的振动响应进行计算。

动态分析将考虑材料的刚度、阻尼和质量等因素,得出叶片在不同工况下的振动情况。

通过分析叶片的振动频率和振型,可以评估叶片的结构是否合理,是否存在共振问题。

二、叶片优化设计在进行叶片的优化设计时,我们可以通过ANSYS的参数化设计功能来实现。

首先,我们需要确定需要优化的设计变量,如叶片的几何参数、材料参数等。

然后,通过定义参数和参数范围,可以使得ANSYS自动地进行参数组合和计算。

通过进行多次模拟计算和优化迭代,可以得到不同设计变量组合下的叶片性能。

根据设定的优化目标,如最小化叶片的振动响应或最大化叶片的发电效率,可以选取最优的设计变量组合作为最终的优化设计方案。

另外,对于叶片的优化设计,还可以考虑使用拓扑优化方法。

拓扑优化可以根据预设的约束条件和目标函数,在给定的设计空间内调整叶片的材料分布,使得叶片的结构更加均衡和优化。

通过结合拓扑优化和动态响应分析,可以得到更加高效和可靠的叶片设计方案。

三、实例分析与展望通过基于ANSYS的风电机组叶片动态响应分析与优化设计方法,可以有效地评估叶片的结构性能,并提供优化建议。

基于ANSYS的风机叶片试验加载架结构优化设计

作 者 简 介 。刘 庆柏 (9 6) 18 一 ,男 ,江 西 吉安 人 ,在 读 硕 士 研 究 生 ,研 究 方 向 为 数 字化 设 计 及现 代 设 计 理 论 。

基 于 ANS YS的风机 叶片试验加 载架结构优 化设计

刘 庆柏 ,徐 浩 ,王 卫 荣

( 肥 工 业大 学 机 械 与汽 车工 程 学 院 , 安徽 合 肥 2 00 ) 合 3 0 9 摘 要 :利 用 ANS S软件 的 AP L语 言 。对 某 风 机 叶 片 试 验 加 载 架 的重 要 尺 寸 进 行 参 数 化 , 并建 立 有 限 元 模 Y D 型 ,在 其 最 大 载荷 工况 下进 行 应 力 与 应 变分 析 , 找 出优 化 空 间 ; 再 利 用 AN Y S S中 的 ds no t 化 模 块 进 ei p 优 g 行 尺 寸优 化 ,并 对 原 有 结 构 加 以 改进 。 关 键 词 : 有 限元 分 析 ;尺 寸 优 化 ;风 机 叶 片 ;试 验 加 载 架

中 , 一绞 车 固定 在此 架子 的底部 中央 , 过一 组安装 将 通

通 过 自定义截 面方 向关键 点 、 变 线 的方 向 以及截 面 改 平移 来解 决[ 。在 建模 过 程 中对 一 些 联 接 螺栓 、 缝 5 ] 焊 等 细节 不予考 虑 , 定其 为一体 。最后 划分 网格 , 置 假 设 单元 尺 寸为 0 0 I 生 成 了 32 4个 节点 、 5 . 51 , T共 6 16 0个 单元 。模 型 的坐标 系 以立 支 撑竖 向为 Z轴 , 面作 为 地 X—y平 面 , 立支撑 与斜支 撑底 部连线 为 X 轴 , 相 y轴 应确定 。加载 架有 限元模 型如 图 3所示 。

收稿 日期:2 1— 0 3 l修 回 日期 :2 1 — 13 0 11 — 1 0 1 1— 0

风力机叶片力学分析报告

1 2

1 ρ AV12 • 4a (1 − a ) (3‐14) 2

T 1 ρ AV12 2

(3‐15)

3.1.1 经典的动量理论 经典的动量理论定义了一个通过风轮平面的理想流管,并假设: ⑴气流是不可压缩的均匀定常流; ⑵风轮简化为一个轮盘; ⑶轮盘上没有摩擦力; ⑷风轮流动模型简化为一个单元流管; ⑸风轮前后远方的气流静压相等; ⑹轴向力沿轮盘均匀分布。

图 3.1 风轮流动的单元流管模型 考虑风力机轴向的动量变化,可得到作用在风轮上的轴向力(推力) T 为:

& (V1 − V2 ) (3‐1) T =m

式中, V1 ——风轮前来流速度( V1 = V∞ ) ;

V2 ——风轮后尾流速度;

& ——单位时间流经风轮的空气质量流量,可表示为 m

1 ρ (V12 − V2 2 ) (3‐8) 2

T ==

由式(3‐3)和式(3‐9)可得

1 ρ A(V12 − V2 2 ) (3‐9) 2

V2 = V1 (1 − 2a) (3‐12)

由式(3‐11)和式(3‐12)可知,在风轮尾流处的轴向诱导速度是在风轮处的轴向诱导 速度的两倍。轴向诱导因子 a 又可以表示为 a=

v ,方向与翼型截面平行。

→

图 2.1 翼型的几何参数和气流角 翼型的尖尾(点 B)称为后缘。 圆头上的 A 点称为前缘,距离后缘最远。

l ——翼型的弦长,是两端点 A、B 连线方向上翼型的最大长度; C ——翼型最大厚度,即弦长法线方向之翼型最大厚度; C C ——翼型相对厚度, C = ,通常为 10%~15%; l

& = ρVt A (3‐2) m

其中, ρ ——空气密度;

基于ANSYS模拟的风力发电机组叶片优化设计

基于ANSYS模拟的风力发电机组叶片优化设计引言随着全球对可再生能源需求的不断增加,风力发电作为一种理想的清洁能源逐渐受到广泛关注。

风力发电机组中的叶片作为最核心的部件之一,对发电机组的性能影响至关重要。

本文将基于ANSYS软件进行风力发电机组叶片的优化设计,旨在提高其效率和可靠性。

一、风力发电原理简介风力发电是利用风能驱动风力发电机组发电的一种可再生能源发电方式。

其基本原理是利用风动力驱动叶片旋转,通过旋转轴上的发电机将机械能转化为电能。

叶片的设计与性能优化直接影响着风力发电机组的效率和输出功率。

二、风力发电机组叶片设计的挑战风力发电机组叶片的设计面临一些挑战。

首先,叶片需要在复杂多变的风场环境下工作,面对不同强度和方向的风力。

其次,叶片材料需要具备一定的强度和韧性,以应对不同的工作条件和负荷。

最后,叶片的结构设计需要在保证强度的前提下,尽可能减小重量和阻力,以提高风力发电机组的效率。

三、ANSYS在风力发电机组叶片优化设计中的应用ANSYS是一种常用的工程仿真软件,可以提供准确的数值模拟和分析结果,对风力发电机组叶片的设计和优化起到重要作用。

在风力发电机组叶片设计中,ANSYS可以用来进行叶片结构分析、风场模拟和性能优化等方面。

1. 叶片结构分析通过ANSYS的结构分析功能,可以对风力发电机组叶片进行强度和刚度分析,以确定叶片的结构设计是否满足工作要求。

这可以帮助设计者找到叶片的薄弱点,进行针对性的结构优化,提高叶片的可靠性和使用寿命。

2. 风场模拟ANSYS的流体力学分析功能可以模拟叶片在不同风场环境下的工作情况。

通过建立风场模型,可以分析不同风速和风向对叶片的影响,进而优化叶片的气动特性。

这有助于提高叶片的抗风能力和发电效率。

3. 性能优化ANSYS的优化算法可以对风力发电机组叶片的形状和结构进行优化。

通过设定优化目标和约束条件,可以自动调整叶片的参数,使之达到最佳性能。

例如,可以通过优化叶片的曲率和扭转角度,以最大程度地提高风力发电机组的输出功率。

复合材料风电叶片的主要结构形式及受力特点

复合材料风电叶片的主要结构形式及受力特点复合材料风电叶片是现代风电发电机中的重要组成部分,具有结构轻巧、强度高、耐腐蚀和抗风载荷等优点,越来越受到人们的关注和重视。

本文将介绍复合材料风电叶片的主要结构形式以及受力特点。

复合材料风电叶片主要结构形式复合材料风电叶片的主要结构形式包括三个部分:叶片轮廓、框架、和内部结构。

其中,叶片轮廓是整个叶片的外形,包括前缘、后缘、两侧边缘和中间的厚度等。

框架是叶片轮廓的支撑结构,支撑框架的主要材料是复合材料。

内部结构包括各种腔室、加强筋和支撑杆等。

另外,现代复合材料风电叶片通常采用“蜂窝结构”,即以高强度的面板为表面贴合一层蜂窝纸板,形成由多个六边形的小蜂窝构成的中空结构。

这种结构的优点在于同时具有较高的刚度和强度,还能使整体重量降低,提高效率。

受力特点复合材料风电叶片在运转过程中会受到多种力的作用,主要包括以下几个方面:1. 弯曲力风力作用在叶片上,它是导致叶片产生弯曲形变的主要力。

另外,由于重力的作用,也可能会加剧叶片的弯曲形变。

2. 扭转力在叶片运转时,旋转的扭转力会导致叶片在纵向和横向上发生扭曲。

这种力作用会导致叶片不均衡,在风力作用下进一步产生更大的扭矩。

3. 剪切力剪切力主要是由于风力在叶片轮廓上的作用引起的,它也是叶片产生振动的主要原因。

4. 激振力激振力是由于旋转叶片与周围空气的相互作用所产生的波动力,它容易形成共振现象,从而引起叶片振动增大。

综合来看,复合材料风电叶片的主要受力特点是弯曲、扭转、剪切和激振。

针对不同的受力特点,叶片的结构设计和材料选择方案也不同,需要对其力学性能和耐久性进行全方位考虑。

总结复合材料风电叶片是现代风电发电机中不可或缺的关键部件。

复合材料风电叶片的主要结构形式包括叶片轮廓、框架和内部结构等;其主要受力特点表现为弯曲、扭转、剪切和激振等。

叶片的结构设计和材料选择方案应根据受力特点进行综合考虑。

未来,随着技术的不断发展和应用领域的不断扩大,复合材料风电叶片应用将会得到进一步推广和完善,有望在新能源行业中发挥越来越重要的作用。

风机叶片ansys分析(作业)

Ansys 有限元分析作业

机械设计

第9题、风机叶片在均布载荷下的静力分析

说明:建立三叶风机叶片有限元模型,对每个叶片单侧施加均布载荷,考虑重力作用

材料属性: Gpa E 210=,33/1085.7m kg ⨯=ρ ,v= 0.3

钢板厚度: 20mm

均布压强:P=1.5atm

解题过程

1、 建立三叶有限元模型。

如下图(1)

图(1)三叶风机

2、 不考虑耦合情况,可以只分析单个叶片,从而得出三个叶片状态,建立单个叶片模型。

3、 定义单元类型,设置材料属性,见图(2)-(4)

图(2):设置单元类型

图(3):设置材料弹性模量

图(4):定义材料密度

4、设置边界约束条件及压力后单个叶片有限元模型见下图(6)

图(4):加载压强载荷

压力为1.5atm,即一个标准大气压,为151987.5P

图(5)加载重力加速度

重力加速度方向为Z轴,即沿叶片高度方向。

图(6):风机叶片应力图

上图中上侧面与风机罩主体相连,为约束面,

5、下图(7)为载荷作用后风机叶片的位移云图

图(7):位移云图

由图可知最大位移为0.139623inch.

6、下图(8)为载荷作用下的应力云图

图(8):应力云图

有图可知最大应力为5.31e+09N,应力最大位置在风叶顶部与风机连接处,应力最小位置位于风叶底部外侧,位移最大位置在风叶外侧上部,位移最小位置是与风机连接处。

基于有限元的风力机叶片结构特性分析

基于有限元的风力机叶片结构特性分析在目前的新能源领域发展史上,风能的速度日新月异。

但风电机组运行环境使得风力机叶片的运行中承受着巨大的动态和静态载荷;其动态特性、结构强度和稳定性对风力发电机组可靠运行起着非常重要的作用。

在此,针对某风力机叶片的结构进行动态特性—模态进行有限元计算分析。

得出结论:叶片在测试中,挥舞和摆振是前四阶振动的主要体现形式;总体看挥舞方向刚度比摆振方向刚度小,故挥舞方向固有频率低,为后期风力机叶片结构设计提供参考。

标签:特性分析;叶片结构;风力机引言风资源的应用在全球新能源和可再生能源行业中创造了最快的增长速度,是目前世界上能源领域发展最快的技术之一。

而宁夏回族自治区能源发展“十三五”规划中也有明确指出,要在2020年风电装机达1100万千瓦建成5个大型风电场,实现风资源有序开发。

但是风力机运行环境一般比较恶劣,风力机叶片的运行情况和受载复杂,其动态特性分析对叶片结构及风力发电机组的可靠性设计起着非常重要的作用[1]。

1. 叶片的基本参数及结构型式1.1 叶片的基本参数研究对象风力机叶片基本参数如下:额定功率:1500KW;功率控制:变桨;风轮直径:82.5m;切入风速:3m/s;切出风速:25m/s;转速范围:10.3~20.7rpm;额定转速:17.4rpm;最大功率系数:0.489;叶尖最大挠度:6.3 m最佳尖速比:9.0;錐角:3°;旋转方向:顺时针;叶片数:3片;轮毂高度:80 m;长度:40.25 m;最大弦长:3.183 m;扭角:16°;1.2 叶片结构型式叶片作为风电机组中获得风资源的主要部件,保证风力机正常运行的决定因素即为其优良的结构设计。

叶片结构设计的目的就在于使其具有恰当的外形和合理的复合纤维铺层结构,以确保叶片在受载时不发生局部失效[2]。

3叶片采用单梁双腹板结构,分别由2个叶片壳体(参见图1)组成完整的叶片,形成空气动力学形状的叶片壳体(A)是由±45°、0°/±60°、90°/±45°和0°单向复合毡等玻璃纤维为基础的环氧基复合压和夹层板(沿叶片纵向方向)制造。

复合材料风力叶片结构的有限元分析的开题报告

复合材料风力叶片结构的有限元分析的开题报告一、背景及研究意义随着全球能源危机和环境问题的加剧,清洁能源的发展和应用得到了普遍关注和认可。

风能作为一种清洁、可再生的能源,在全球得到了快速发展。

风能发电机的核心部件是风力叶片,其质量和质量分布不仅直接影响到风力发电机的性能和经济性,而且还决定了风力发电机的可靠性和维护成本。

传统的风力叶片主要采用玻璃纤维增强塑料(GFRP)或碳纤维增强塑料(CFRP)作为增强材料,高强度金属或木材作为核心材料制作而成。

这种传统的材料组合具有良好的力学性能和可加工性,但存在热膨胀系数低、腐蚀和老化等问题。

为了克服这些问题,研究人员开始探索复合材料风力叶片的应用。

复合材料具有高的强度和刚度、低比重、优异的气动性能和高的抗腐蚀性能,因此逐渐成为风力叶片的主流材料。

然而,复合材料结构的力学行为具有很大的非线性和不确定性,具有复杂的损伤和破坏过程,传统的破坏力学分析方法难以全面分析其力学性能和破坏机制,因此有限元分析技术成为分析复合材料风力叶片结构力学性能和破坏机制的有效方法。

目前,有限元分析技术已经广泛运用于风力叶片结构的设计和优化中,其结果对于提高风力发电机性能和优化结构具有重要意义。

二、研究内容和方法本研究将基于ANSYS有限元分析软件,针对典型的复合材料风力叶片结构,采用二次开发的有限元模型,对其力学性能和破坏机制进行分析。

具体来说,本研究将从以下方面入手:1. 建立复合材料风力叶片结构的三维CAD模型,对叶片进行建模。

2. 基于ANSYS软件,采用二次开发的有限元模型,进行叶片结构的力学分析,包括静力学、动力学和模态分析等。

3. 分析叶片结构的载荷和变形特性,结合CFD流场分析,研究叶片的气动特性,并对其进行优化。

4. 结合工程实际,对叶片中常见的损伤和破坏形式进行分析,并探究其破坏机制和影响因素。

5. 提出优化建议,改进复合材料风力叶片结构,提高其力学性能和可靠性。

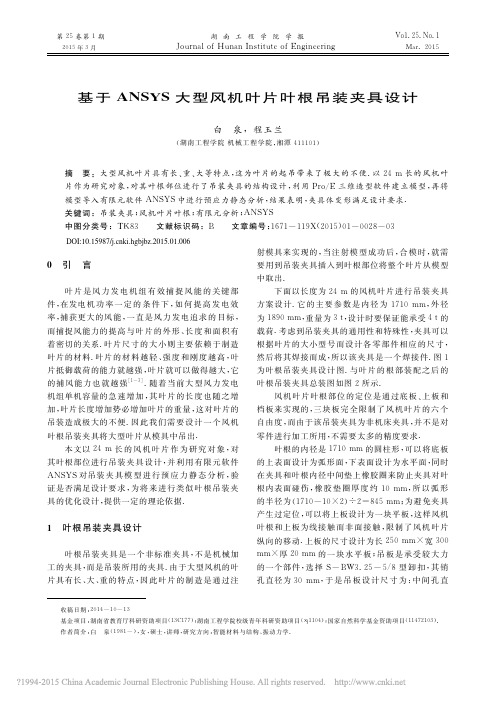

基于ANSYS大型风机叶片叶根吊装夹具设计_白泉

图 3 三 维 模 型 图

模型的单元类型选择实体单元类型 Solid45,材 料选取为 Q235A,弹性模量为 2.15 MPa,泊松比为 0.3,采 取 是 自 由 划 分 网 格 .吊 装 过 程 中 ,夹 具 体 的 主 要 受 力 为 圆 孔 的 上 半 部 ,将 圆 孔 的 上 半 部 进 行 约 束 . 承 力 部 件 是 底 板 ,在 底 板 上 施 加 载 荷 ,保 证 夹 具 体 能 承受4t载 荷,自 动 计 算 得 到 底 板 的 面 载 荷 为 0.25 MPa/mm2 ,分 析 结 果 如 图 4、图 5 所 示 .

基于ANSYS建模的风力机叶片模态分析及稳定性分析

k, 7 1 6 9 , 7 . 3 01

, 3 .9 7 , 一3 8 1 9 2

0

根据 1 MW 叶片 翼 型 的特点 , 叶片分 为 4 将 5个 截面 , 每个截 面上 有 8 6个 关 键 点 。通 过 Bpie命 sl n 令 将每个 翼 型上 的关键点 连成 1 曲线 , 后将 叶 8条 然

1 4

基于 A S S建模 的风力机叶片模态分析及 稳定性分析 NY

基 于 A Y 建 模 的风 力机 叶 片模 态分 析及 稳 定性 分 析 NS S

赵 娜 ,李 军向 ,李成 良

( 中材科技风 电叶片有限公 司,北京 12 0 ) 0 11

摘要 :以 1 W 水平轴风 力机 叶片为例 , M 应用 A S S有限元软件 , NY 通过 A D P L参数化语言 实现风 力机 叶片的有 限元 建模 。

叶片 的几何模 型 。

1 2 建 立有 限元模 型 .

速发 展 , 界上 不 少 国家 都 把 开发 利 用 风 能作 为一 世 项能 源政 策 。风 机 叶 片是 风 力 机 的关 键 部 件 之 一 ,

在单元类型的选择上, 根据叶片特点, 主要采用 se 1 se hl 和 hl 9单元 , l 9 l 9 其中 se 1 hl 单元用于模拟 l 9 夹 芯结 构 。在 定 义材 料 性 能参 数 时 , 主要 采 用 定 义

实常数 的方式 来 模 拟 材料 的性 能 、 铺层 角 和铺 层 厚

目 前大型风机叶片的材料主要是轻质高强 、 耐腐蚀

性好 、 具有 可设计 性 的复合材 料 , 由于 叶片采 用 复合 材料铺 层设计 J结 构异 常复杂 , , 单纯 的经典 理论 解

基于ANSYS10_0的大型风电叶片主梁的研究

2.2 叶片的有限元分析 (1)静态分析 在进行叶片静态分析时, 叶片根部采用固定

约束,风载作用于叶片表面,同时还要考虑叶片的 自重。 经过分析计算,叶片的变形和应力云图见图 2。 从图 2 可以看到,叶片最大变形发生在叶尖,最 大应力出现在叶根, 分别为 2 217 mm 和 336.291 MPa;叶片的前几阶固有频率是比较低的。

6

6.687 4

6.721 9

6.781 6

6.797 2

7

7.390 8

7.442 2

7.541 9

7.641 5

8

10.04 9

10.10 6

10.21 3

10.26 6

20 ° 0.402 3 1.189 5 1.650 6 3.681 5 5.088 0 6.728 0 7.690 8 10.20 6

本文采用 ANSYS 结构分析软件的复合材料 分析模块,对风力机叶片进行有限元静态及模态 分析[5]。 叶片的有限元模型是直接在 ANSYS 中建 立的, 由于蒙皮的厚度从叶根到叶尖逐渐减小, 在叶 根 处 最 大 达 到 40 mm, 在 叶 尖 处 最 小 为 22 mm,因此,将模型划分为 10 段,每一段的网格剖 分 都 采 用 对 称 铺 设 的 复 合 材 料 壳 单 元 SHELLl81,但定义不同的铺设层和铺设角。 主梁的总 厚 度 为 30 mm,腹 板 的 总 厚 度 为 40 mm, 而 且 从 叶根到叶尖其厚度保持不变。 整 个 风 力 机 叶 片 有 限 元 模 型 节 点 总 数 为 3 768 , 单 元 总 数 为 3 682(图 1)。

称铺设的复合材料层合板。 复合材料层合板的铺 设厚度和角度对叶片的应力、变形和固有频率都 有一定的影响。 3.1 主梁复合材料铺设角对叶片应力、 变形和固 有频率的影响

大型风力机叶片有限元建模研究

表2 N A C A 6 3— 4 2 1 翼型数据

K, 3,一0. 8 3 4 3 63, 0. 1 3 0 0 7 0, 4. 3 5 0 0 0

表 1 叶片截面数据

条线变成很多重叠 的线等 J 。而使用 A N S Y S软

件 直接 建模 能真 实地模 拟 和反 映叶 片 的模 型 , 为后

续的有限元分析和结构优化提供模型基础。

1 叶 片 建 模 基 础

1 . 1 叶 片翼 型选择 原 则

风力 机 叶 片 通 常 由翼 型 系 列 组 成 , 常 用 的 有

D O I : 1 0 . 3 9 6 9 / j . i s s n . 2 0 9 5— 5 0 9 X . 2 0 1 3 . 0 4 . O O 6

大 型 风 力 机 叶 片 有 限 元 建 模 研 究

张 军, 武 美萍

( 江南 大学 机 械工 程学 院 , 江苏 无锡 2 1 4 1 2 2 ) 摘要 : 介 绍 了基 于 A N S Y S软 件 的 大型 风 力 机 叶 片有 限元 模 型 的 直接 建模 方 法 , 详 细 阐述 了 A N — S Y S 自底 向上建 模过 程和 步骤 。对 复合 材料 结构 有 限元 模 型单 元 定 义 、 材 料 参数 定 义 、 网格 划分 等 进行 了深入讨论 , 为更好 地进 行风 力机 叶 片结 构设 计 、 强度分析 和铺 层优 化 奠定 了基础 。 关键词 : 风 力机 叶 片 ; A N S Y S ; 有 限元 建模 ; 铺层 中 图分 类 号 : T K 8 3 文献标 识 码 : A 文章 编 号 : 2 0 9 5—5 0 9 X( 2 0 1 3 ) 0 4—0 0 2 4—0 4 速性 能好 的翼 型 。 c . 变 桨距 叶片 的风 电机组 多先 选择 统一 翼 型 ,

基于ANSYS10.0的大型风电叶片主梁的研究

基于ANSYS10.0的大型风电叶片主梁的研究本研究基于ANSYS10.0,对大型风电叶片主梁进行了研究。

叶片主梁是风电叶片的重要组成部分,负责承受风力的作用力,因此其设计和分析至关重要。

首先,本研究采用ANSYS10.0软件进行了有限元分析。

在建立有限元模型时,需要将叶片主梁进行网格划分,并设置边界条件。

本研究采用了四节点四边形单元进行网格化,以尽可能减小误差。

接着,本研究对叶片主梁进行了静态分析。

在该分析中,我们对叶片主梁在不同载荷下的应力分布进行了模拟和分析。

根据分析结果,我们可以看出,叶片主梁的应力主要集中在连接部分和中央区域。

因此,在设计和制造叶片主梁时,应注意这些区域的加强和抗压能力提升。

同时,本研究还进行了动态分析。

在分析时,我们对叶片主梁进行了模态分析和频率响应分析。

通过模态分析,我们可以确定叶片主梁的自然频率和振型,从而判断叶片主梁是否具有良好的结构稳定性。

而通过频率响应分析,则可以模拟叶片在风力作用下的响应特性,进一步优化叶片主梁的设计。

最后,本研究还对叶片主梁进行了疲劳分析。

在风力作用下,叶片主梁会受到反复加载,从而引起疲劳损伤。

因此,在设计和制造叶片主梁时,应考虑其抗疲劳能力。

通过疲劳分析,我们可以评估叶片主梁在不同工作条件下的疲劳寿命,并确定其是否满足使用要求。

综上所述,本研究基于ANSYS10.0对大型风电叶片主梁进行了全面研究,通过有限元分析、静态分析、动态分析和疲劳分析等手段,深入剖析了叶片主梁的力学特性,为叶片主梁的设计和制造提供了重要参考。

以下是与大型风电叶片主梁相关的一些数据,以及对这些数据的分析:1. 材料强度数据大型风电叶片主梁通常采用玻璃纤维增强聚酯复合材料制造。

该材料的拉伸强度为150MPa,弹性模量为25GPa。

分析:根据该材料的强度数据,我们可以看出,玻璃纤维增强聚酯复合材料具有较高的拉伸强度和弹性模量。

这些特性能够为叶片主梁的制造提供坚实的基础。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

国 防 科 技 大 学 学 报 第32卷第2期 JOURNA L OF NA TIONA L UNIVERSITY OF DEFE NSE TECHNO LOGY V ol.32N o.22010文章编号:1001-2486(2010)02-0046-05基于ANSYS的大型复合材料风力机叶片结构分析Ξ周鹏展1,2,3,肖加余1,曾竟成1,王 进2,杨 军2(1.国防科技大学航天与材料工程学院,湖南长沙 410073;2.株洲时代新材料科技股份有限公司,湖南株洲 412007;3.长沙理工大学能源与动力工程学院,湖南长沙 410076)摘 要:基于ANSY S软件,对某款应用于G L3A风场的1500kW大型复合材料风力机叶片进行了结构分析。

分析结果表明:该叶片的振型以一阶挥舞和一阶摆振为主,其频率分别为0186H z和1159H z;在极限挥舞载荷作用下,该叶片有限元模型计算得到的叶尖挠度为81445m,而该叶片全尺寸静力试验得到的极限挥舞载荷作用下的叶尖挠度为8112m,计算值与试验值的误差只有318%;另外,该叶片的最大计算拉应力和压应力分别为228MPa和201MPa,而该叶片玻纤Π环氧复合材料实测拉伸强度和实测压缩失稳强度分别为720MPa和380MPa,其计算最大应力只有对应实测极限强度的3117%和5219%。

关键词:复合材料;风力机叶片;结构分析;极限挥舞载荷中图分类号:TK8 文献标识码:AStructural Analysis of Large2scale Composite WindTurbine B lade B ased on ANSYSZH OU Peng2zhan1,2,3,XI AO Jia2yu1,ZE NGJing2cheng1,W ANGJin2,Y ANGJun2(1.C ollege of Aerospace and M aterial Engineering,National Univ.of Defense T echnology,Changsha410073,China;2.Zhuzhou T imes New M aterial T echnology C o.Ltd.,Zhuzhou412007,China;3.C ollege of Energy and P ower Engineering,Changsha Univ.of Science&T echnology,Changsha410076,China)Abstract:Based on the ANSY S s oftware,the structural analysis of a kind of1500kW large2scale com posite wind turbine blade which applied in G L3A wind farm was carried out.The analysis results show that the vibration m odes of this blade are mainly presented as first flapwise m ode and first edgewise m ode,the frequencies of the vibration are respectively0.86H z and1.59H z.At the action of ultimate flapwise loads,the FE M analysis results show that the blade tip deformation is8.445m,while the blade tip deformation of the full scale blade under static test is8.12m,s o the deviation between the calculated and tested value of the blade tip deformation is only 3.8%.M oreover,the calculated maximum tensile stress and the com pressive stress are228MPa and201MPa,while the tested tensile strength and com pressive buckling strength of the glass2fiberΠepoxy com posite are720MPa and380MPa,respectively.C onsequently,the percentages of the calculated maximum stress and the tested ultimate strength are respectively31.7%and52.9%.K ey w ords:com posite;wind turbine blade;structural analysis;ultimate flapwise load风力机叶片是风力发电机组的关键部件之一,随着世界风力发电机组向大功率方向发展,风力机叶片的长度越来越长,目前世界最长的复合材料风力机叶片是丹麦LM公司生产的,其长度已达6115m,单片重约18t,从而对叶片结构的强度、刚度、重量等的设计提出了更高的要求[1-3]。

复合材料具有比强度高、比刚度高、重量轻、可设计性强、承力性能好等特点[4-5],因而在大型风力机叶片中获得了广泛应用。

风力机叶片的结构分析作为风力机叶片结构设计的技术基础之一,开始在大功率风力机叶片结构的校核与优化设计中发挥着日益重要的作用。

由于大型复合材料风力机叶片的外形结构和铺层结构都非常复杂,其外形由不同翼型构建而成,属Ξ收稿日期:2009-09-22基金项目:国家863计划资助项目(2007AA03Z563);中国博士后科学基金资助项目(20070420832);湖南省科技资助项目(2008RS4033)作者简介:周鹏展(1973—),男,博士后。

于超长三维曲面壳体结构,且存在大量过渡层和夹芯结构,所以其铺层结构也很复杂,此外,风力机叶片的载荷分布也不规则,求取复合材料风力机叶片结构的解析解非常困难,所以有限元法开始在风力机叶片结构分析中广泛应用。

目前国内外学者在风力机叶片的模态分析、应力和变形分析、结构优化、疲劳分析等方面开展了许多研究[6-9],给大型复合材料风力机叶片结构分析提供了可以借鉴的分析方法。

1 风力机叶片结构有限元模型111 叶片结构有限元分析理论基础[10]叶片结构有限元分析的理论基础是有限单元法,它通过将结构比较复杂的大型几何体离散成有限数目单元体,对每个单元体应用弹性力学基本方程和最小位能原理进行联立求解,得出满足工程精度的近似结果来替代对实际结构的分析,可解决很多实际工程需要解决而理论分析又无法解决的复杂问题。

对于一个连续的弹性体,在用有限元法进行离散化后,这些单元都通过节点传递载荷,则任意单元体的位移向量U 可表示为U =Nue (1)式中,U 为任意单元体的位移向量;N 为形函数矩阵;u e 为任意单元体节点的位移向量。

根据连续弹性体的几何方程和式(1),并令B =LN ,则任意单元体的应变向量ε可表示为ε=LU =LNu e =Bu e(2)式中,ε为任意单元体的应变向量;L 为微分算子;B 为单元应变矩阵。

根据连续弹性体的物理方程和式(2),则任意单元体的应力向量σ可表示为σ=D ε=DBu e(3)式中,σ为任意单元体的应力向量;D 为弹性矩阵。

根据最小位能原理,在体积域V 内,系统总的载荷向量P 可表示为P =K U =∑e K e Nue (4)式中,K 为系统总的刚度矩阵,K =∑e Ke =∑e ∫V e B T DB d V ;K e 为单元刚度矩阵;V e 为单元体积域;P为系统总的载荷向量。

再利用结构的力和位移边界条件,可求得整个有限元系统的应力、应变、位移及载荷。

另外,根据瞬时最小势能原理,可导出结构的运动微分方程:M ¨U +C U +K U =P(5)式中,M 、C 为系统总的质量矩阵、阻尼矩阵。

对于自由振动状态,外力为零,故式(5)可表示为M ¨U +C U +K U =0(6)由式(6)可求取系统的固有频率与振型。

112 叶片基本参数及极限挥舞载荷计算中所采用的叶片是某款应用于G L3A 风场的1500kW 大型复合材料风力机叶片,其长度为40125m ,基本参数如表1所示,根据该大型复合材料风力机叶片的几何外形参数及翼型数据在三维大型绘图软件中绘制的叶片外形线框图如图1所示。

根据表1和图1所示的叶片基本参数和外形结构,以及德国G L2003风力机认证国际标准,并考虑安全系数取1135,用BLADE D 软件计算得到的该大型复合材料风力机叶片的叶根极限挥舞载荷为546319kN ・m 。

113 叶片结构有限元分析模型在大型有限元分析软件ANSY S 中,根据图1建立的叶片外形线框图,并根据叶片的实际铺层设计和夹芯结构设计,选择shell91单元,采用四边形映射网格,在ANSY S 中建立的叶片有限元分析模型与截面网格划分情况分别如图2、图3所示,单元数量共有41800个。

74周鹏展,等:基于ANSY S 的大型复合材料风力机叶片结构分析图1 风力机叶片外形线框图Fig.1 Frame shape of wind turbine blade表1 1500kW ΠG L3A 风力机叶片基本参数T ab.1 Basic parameters of 1500kW ΠG L3A wind turbine blade项目参数额定功率1500kW 风场等级G L3A 叶片长度40125m 额定风速1015m Πs 切入风速3m Πs 切出风速25m Πs 极限风速5215m Πs 图2 风力机叶片有限元模型Fig.2 FE M m odel of wind turbine blade 图3 有限元模型截面网格划分Fig.3 Meshed section of the FE M m odel按照IEC 61400-23-2001关于叶片全尺寸测试的国际标准,对叶根极限挥舞载荷作等效处理后,将等效载荷分别施加到叶片有限元模型的四个截面上,并对叶根边界施加全约束,建立的叶片极限挥舞载荷有限元分析模型如图4所示。

图4 极限挥舞载荷有限元模型Fig.4 Ultimate flap loads of the FE M m odel图5 叶片5阶模态的振型Fig.5 Vibration shape of the blade πs five steps m ode 2 叶片结构有限元分析结果211 叶片模态分析结果在ANSY S 中,通过振动模态分析得到的该叶片的第1~5阶振型分别如图5(a )~(e )所示。