棘轮型手动压机设计

NP型内齿棘轮扳手的设计计算

太大 ,但当 z 值过小时 , 会导致棘爪不能换向 , 为便于拉刀的分

度 ,以提高棘轮的分度精度 ,一般常选择能够除尽 360°的整数 ,

如 20 ,24 ,25 ,30 ,32 ,36 ,40 ,45 ,48 ,50 ,60 ,72 等 。

(2) 棘爪齿数的选择 。

棘爪的齿数 z G越多 ,扳手的承载能力越大 。或者说 ,扳手的

棘轮扳手是工具行业的重要产品之一 ,但目前在国内外并 没有可查取的计算方法 ,各生产厂家都是用实验法或模拟法进 行设计 ,工作效率低而不经济 。

内齿棘轮扳手的结构有许多种 ,主要是因棘爪的形状不同 而异 。最常见的有 : (1) 多齿棘爪 ,棘爪与榫头之间的承载面为 一小圆柱面 。此类扳手代称 N Y 型扳手 ,其棘爪称 N Y 型棘爪 ; (2) 多齿棘爪 ,棘爪与榫头之间的承载为一平面 。此类扳手称 “N P”型扳手 ,其棘爪代称 N P 型棘爪 。以下介绍 N P 型扳手设 计计算的基本思路 。

l。

5 强度计算

5. 1 齿面抗压强度计算 扳手的切向力 FQ 与扭力作用圆半径 RN 的乘积应等于扳

手的输出扭矩 Mo ,即 :

FQ = Mo / R N

图 2 内齿棘轮基本形状 (8) 内齿棘轮扳手有以下几个专用术语需要加以说明 : ①集中力作用点 ———为了简化受力分析 , 假设各棘爪齿 上分散的受力集中到棘爪的某一点上 , 该点称为集中力作用 点 ,用符号 F 表示 。 ②扭力作用圆 ———F 点所在的以棘轮中心为圆心的圆称 为扭力作用圆 ,其半径用 RN 表示 。 ③集中力作用点的齿面压力角 ———F 点指向棘轮中心的 径向力 FJ 与齿面之间的夹角称为集中力作用点的齿面压力角 , 用符号 αF 表示 。 ④集中力作用点的径力角 ———榫头给棘爪的支反力 FH 与 FJ 之间的夹角称为集中力作用点的径力角 ,用符号 γF 表示 ⑤扭力作用圆当量齿数 ———扭力作用圆半径用模数和某 一系数表示时 , 该系数叫做扭力作用圆当量齿数 , 用符号 zN 表 示。

棘轮扳手制造最新设备及工艺流程

棘轮扳手制造最新设备及工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!现代工业视野:棘轮扳手制造的先进设备与创新工艺流程随着科技的飞速发展,工具制造业也不断引入新的技术和设备,以提升生产效率和产品质量。

机械设计基础:03棘轮机构

图7-11

14

一、槽轮机构的组成及其工作原理 1、机构的组成 通过,可以清楚

地看到槽轮机构 的基本组成。

图7-14

2、工作原理

如上图所示,主动拨盘上的圆柱销进入槽轮上的径向 槽以前,凸锁止弧将凹锁止弧锁住,则槽轮静止不动。 圆柱销进入径向槽时,凸、凹锁止弧刚好分离,圆柱 销可以驱动槽轮转动。当圆柱销脱离径向槽时,凸锁 止弧又将凹锁止弧锁住,从而使槽轮静止不动。因此, 当主动拨盘作连续转动时,槽轮被驱动作单向的间歇 转动。

k t2 k(z 2)

t1

2z

(7一6)

k t2 k(z 2)

t1

2z

(7一6)

这样可使,τ>O.5,但只有当τ<1时槽 轮2才能出现停歇,所以结合上式得

k 2z z2

(7一7)

由上式知,槽数z=3时,圆柱销数目k=l~5; 当z=4~5时,k=l~3;当Z≥6时,A=1~2。

(2) 内槽轮机构

附加图 c 球面槽轮机构

三、槽轮机构的运动性质

1.槽轮机构运动系数

(1)外槽轮机构 如图7-14所

示外槽轮机构,为避免槽轮2在 起动和停歇时发生刚性冲击,圆

柱销A进入与脱出径向槽时,槽 的中心线应与圆柱销中心的运动

圆周相切。

若外啮合槽轮2上均布的径向槽

2数动1拨为 盘z ,1的则2转槽2角轮2转Φ1动为22zΦ2 时

,

'

主

ψ’称作槽轮运动角。

21

在槽轮的一个运动循环内(只有一个圆柱销时主 动动时拨间盘t回1之转比一称周为)运,动槽系轮数运τ动。时间t2与拨盘1的运

当拨盘为等速回转时,这个时间比可以用转角比 来表示。

对于只有一个圆柱销的槽轮机构,t1和t2分别对 应拨盘1的转角2π和槽轮2运动时对应的拨盘1转 角2Φ1,因此槽轮机构运动系数为

棘轮型手动压机设计

棘轮型手动压力机的设计1 引言1.1课题研究的目的及意义机械设计是机械工业的基础技术。

科研成果要转变成有竞争里的新产品,设计起着关键性的作用。

设计工作的质量和水平,直接关系到产品的质量、性能和技术经济效益。

工业发达的国家都十分重视机械设计工作,依靠先进的技术和数字化的电控部件不断的研制出适应市场需求的机电产品,有力的促进全球经济的蓬勃发展。

机械工业的水平是一个国家现代化建设水平的主要标志之一。

人们之所以要广泛使用机器是由于机器既能承担人力所不能或不便进行的工作,又能较人工生产改进产品的质量,能够大大提高劳动生产率和改善劳动条件。

手动压力机是机械压力机中具有代表性的一类加工设备,该类设备结构坚固,提高生产效率,且具有操作方便、动作灵活,经久耐用等特点。

它广泛应用于家电业、电子工业、电器端子、钟表工业、照相机、微型马达等制造及零部件装配,最适用小零部件之压入、成型、装配、铆合、打印、冲孔、切断、弯曲、印花等工作要求。

它的用户几乎包罗了国民经济各部门,量大面宽。

现在我国经济建设蓬勃发展,压力机的使用从大型工厂到私人手工作坊,几乎在涉及到零件冷压工艺的地方都可以见到。

压力机种类繁多,型式多样,工作压力小到几十公斤,大到几吨。

我国许多企业自“八五” 以来,通过技术攻关、自行设计,以及从德国舒勒、美国维尔森、日本小松等著名公司引进设计制造技术,或采取与国外厂商合作生产的方式,将国内压力机的技术水平提升到了国际先进水平。

目前国内生产的一些大型机械压力机及其生产线已跨出国门,走向世界。

小型手动压力机虽然刚度差,降低了模具寿命和制件质量。

但是它成本低、操作方便,容易安装机械化装置。

并且由于手动压力机总体处于质量稳定、大批量廉价市售状态,由国情决定,其市场需求量仍将保持在一个较高的水平。

这次所设计的棘轮式手动压力机属于中小型压力机,其中主要以人力为主,通过齿轮带动齿条运动,用棘轮实现自锁,用手轮回复齿条,其中主要设计了各个系统传动的零部件,结构比较简单,属于典型的手动压力机。

互为止动棘爪的棘轮机构的设计

・16・ 设计与研究 机械 2005年第4期 总第32卷 ———————————————收稿日期:2004-11-16 作者简介:谭蓉(1968-),女,安徽阜阳人,副教授,主要从事机器人及自动机机构方面的教学、科研工作。

互为止动棘爪的棘轮机构的设计谭蓉,潘琦英,朱昆莉(昆明理工大学 机电工程学院,云南 昆明 650093)摘要:针对高压断路器弹簧操动机构中储能机构的设计问题。

设计了一种新的棘轮机构,为使整个机构结构紧凑,手动、电动两套储能机构的棘爪互为止动棘爪。

通过分析,得出了互为止动棘爪的棘轮机构棘爪的配置结果。

关键词:真空断路器;弹簧操动机构;储能机构; 棘轮机构;设计中图分类号:TH112 文献标识码:A 文章编号:1006-0316(2005)04-0016-03Design of the ratchet mechanism of mature stop motion’s pawlsTAN Rong ,PAN Qi-ying ,ZHU Kun-li(Kunming University of Science and Technology ,Kunming 650093,China )Abstract:In this paper,on the basis of some design problems of the energy storage mechanisms in the high-voltage circuit breakers’s spring operating mechanisms, An new ratchet mechanism is designed. In this mechanism,one of energy storage mechanisms is manual operation’s,other one is motor-driven operation’s.In order that the whole energy storage m echanisms are compactly laid out,pawls of two energy storage mechanisms are designed to mutual stop motion’s pawls. A rational distribution of mutual stop motion’s pawls is obtained by means of discussion.Key words: circuit breaker ;spring operating mechanism ;energy storage mechanism ;ratchet mechanism ;design1 问题的提出在高压断路器的弹簧操动机构中,是以圆柱螺旋弹簧作为动力,输出转动方式的运动,驱动其它机构动作[1]。

机械制造设计及其自动化专业精品毕业设计棘轮型手动压力机的设计致 谢

致谢

本次设计是在指导老师袁宁的悉心指导下完成的,其间得到了老师的极大关怀以克服自身的缺点,老师的不厌其烦的教导使我惭愧不已,认真的工作作风和和蔼可亲的性格使学生受益匪浅。

值此成文之际,特向袁宁导师致以忠心大感谢和诚挚的敬意。

设计期间,明白了做设计时所需要的认真、细心,戒骄戒躁,在袁宁老师的细心指导下和同学的认真帮助下顺利的完成了本次设计,我学到了很多东西,让我认识到了自己的很多不足,但是袁宁的的耐心讲解才是我们学到东西的关键,在此我用诚挚的言语向袁宁老师表示感谢!这个自主学习的过程对我而言是一个意义重大的收获;最后,这次毕业设计是我在大学时期的最后一份作业,同时也是走向社会之前的一次练兵,在毕业设计过程中,我锻炼了独立分析问题和解决问题的能力,达到了毕业设计的基本要求,这对于我以后的工作是非常重要的。

大学的四年是一个很好的过渡阶段,为我今后步入社会做了一个良好的开端,在此,我感谢我生活了四年的大学,感谢所有的领导。

棘轮设计

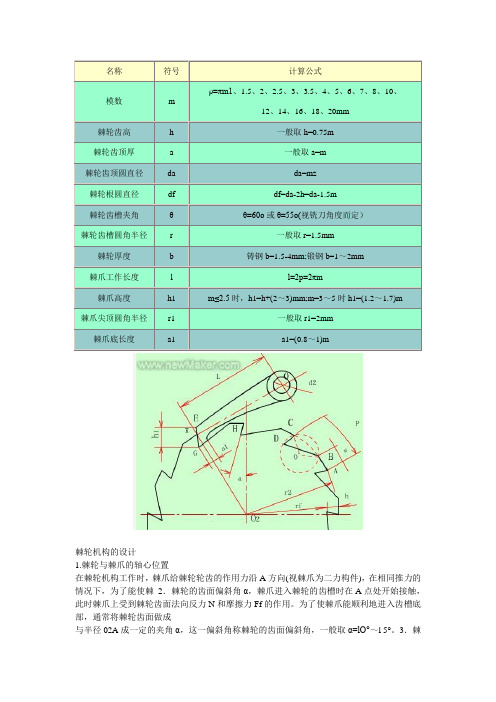

名称符号计算公式ρ=πm1、1.5、2、2.5、3、3.5、4、5、6、7、8、10、模数m12、14、16、18、20mm棘轮齿高h一般取h=0.75m棘轮齿顶厚a一般取a=m棘轮齿顶圆直径da da=mz棘轮根圆直径df df=da-2h=da-1.5m棘轮齿槽夹角θθ=60o或θ=55o(视铣刀角度而定)棘轮齿槽圆角半径r 一般取r=1.5mm棘轮厚度 b 铸钢b=1.5-4mm;锻钢b=1~2mm 棘爪工作长度l l=2p=2πm棘爪高度h1m≤2.5时,h1=h+(2~3)mm;m=3~5时h1=(1.2~1.7)m棘爪尖顶圆角半径r1一般取r1=2mm棘爪底长度a1a1=(0.8~1)m棘轮机构的设计1.棘轮与棘爪的轴心位置在棘轮机构工作时,棘爪给棘轮轮齿的作用力沿A方向(视棘爪为二力构件),在相同推力的情况下,为了能使棘2.棘轮的齿面偏斜角α,棘爪进入棘轮的齿槽时在A点处开始接触,此时棘爪上受到棘轮齿面法向反力N和摩擦力Ff的作用。

为了使棘爪能顺利地进入齿槽底部,通常将棘轮齿面做成与半径02A成一定的夹角α,这一偏斜角称棘轮的齿面偏斜角,一般取α=lO°~l 5°。

3.棘轮机构的主要参数(1).棘轮齿数z根据工作要求选定。

轻载时齿数可取得多些,可达250齿;载荷较大时,齿数取少些,通常取z=8~30。

例如牛头刨床横向进给机构中的丝杠,其导程L=6mm,要求最小进给量为0.2mm,若棘爪每次拨过一个齿,则棘轮的最小转角为:所以棘轮的最少齿数z=360o/12o=30。

(2).棘轮齿距ρ相邻两齿齿顶圆周上对应点间的弧长,mm(3).棘轮模数m棘轮齿距ρ与π之比,即ρ=πm。

(4).齿顶圆直径da齿顶圆直径可由公式da=mz求得。

齿数z和模数m确定后,棘轮机构的其他几何尺寸,可由公式算出。

棘轮的设计

棘輪的設計注意點

對步進馬達而言, 還須考 慮棘輪的送料角度是否為最小 步進角度的整數倍 如圖棘輪的送料角度為 36pin, 360 ˚ *2/36=20 ˚ 每次送2pin 馬達最小步進角度為0.72 ˚ 則20/0.72=27.77˙ ˙ ˙ 不是整數倍, 需重新設計償程序

步進馬達的應用應注意事項

1. 注意所選馬達的最小步進角度

2. 注意所選馬達的最高有效轉速

3. 需高速時應設計大直徑棘輪

棘輪的設計步驟

步驟 1. 先初步設定棘輪的直徑 2. 根據棘輪的直徑計算出棘輪圓周c, 再除以端子的pitch, 並將結果取整n 3. 用一次所需送料的pitch倍數乘360, 再除去n, 看能否除凈 4. 如果能除凈, 則n為可用數, 可用n計算 出棘輪的直徑 5.如果不能除凈, 則n需作調整, 如n+1, n+2或n-1,n-2等,再重復步驟3, 直到能 被除凈為止, 然後再用調整後的n計算 出棘輪的直徑

棘輪的設計步驟(例)

步驟 1. 先設定棘輪的 直徑d=40mm Pitch=3.25 2. 棘輪圓周 6pitch c=d *π=125.66 125.66/3.25=38.66, 取n=39 3. 6*360 ˚ /39=55.3846˙ ˙ ˙˚ 4. 取n=38, 6*360 ˚ /38 =56.8421˙ ˙ ˙˚ 取n=40, 6*360 ˚ /40=54˚ 5. 則棘輪的直徑d=40*3.25 / π=41.38

棘轮机构的设计要点概要

顶圆直径

D=mz

齿高 h=0.75m 齿顶厚 a=m 齿槽夹角 =60或50 棘爪长度 L=2m 其他结构尺寸可参阅机械设计手册。

棘轮机构的设计要点

3、齿面倾斜角的确定 齿面倾斜角α ——棘轮 齿面与径向线的夹角; 棘爪轴心位置角β —— 棘爪轴心O1与轮齿顶点A的 连线O1A与过A点的齿面法线 nn的夹角; 棘爪与棘轮齿面间摩擦角ψ ; 棘爪与棘轮齿面间摩擦系数f, 一般取0.13 ~0.2。

no1asinffo1acosffntan为安全起见通常取20棘轮机构的设计要点4行程和动停比调节1采用棘轮罩通过改变棘轮罩的位置使部分行程棘爪沿棘轮罩表面滑过从而实现棘轮转角大小的调整

棘轮机构的设计要点

作者:韦志钢 单位:浙江工贸职业技术学院

所属学科:工科 课程:激光设备机械设计基础 专业:光机电应用技术 适用对象:光机电应用技术专业的学生

3)采用多爪棘轮机构

要使棘轮每次转动的角 度小于一个轮齿所对应的中心 角γ 时,可采用棘爪数为n的 多爪棘轮机构。 如n=3的棘轮机构,三棘 爪位置依次错开γ /3 ,当摆 杆转角Ф 1在γ ≥Ф 1≥γ /3 范 围内变化时,三棘爪依次落入 齿槽,推动棘轮转动相应角度 Ф 2为 γ ≥Ф 2≥γ /3 范围内 γ /3 整数倍。

棘轮机构的设计要点 小结:

棘轮齿形的选择 模数齿数的确定 齿面倾斜角的确定 行程和动停比的调节

设计主要考虑

棘轮机构的设计要点 作业:

承受载荷较大的场合应采用的齿形是( )。

A、不对称梯形 C、矩形

B、对称梯形 D、三角形

敬请观看我的其它微课!

棘轮机构的设计要点 2、模数、齿数的确定

棘轮设计举例说明

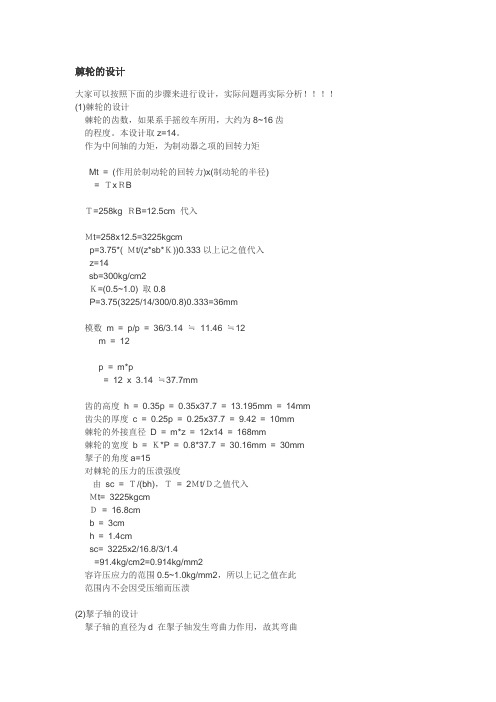

棘轮的设计大家可以按照下面的步骤来进行设计,实际问题再实际分析(1)棘轮的设计棘轮的齿数,如果系手摇绞车所用,大约为8~16齿的程度。

本设计取z=14。

作为中间轴的力矩,为制动器之项的回转力矩Mt = (作用於制动轮的回转力)x(制动轮的半径)= TxRBT=258kg RB=12.5cm 代入Mt=258x12.5=3225kgcmp=3.75*( Mt/(z*sb*K))0.333以上记之值代入z=14sb=300kg/cm2K=(0.5~1.0) 取0.8P=3.75(3225/14/300/0.8)0.333=36mm模数m = p/p = 36/3.14 ≒11.46 ≒12m = 12p = m*p= 12 x 3.14 ≒37.7mm齿的高度h = 0.35p = 0.35x37.7 = 13.195mm = 14mm齿尖的厚度c = 0.25p = 0.25x37.7 = 9.42 = 10mm棘轮的外接直径D = m*z = 12x14 = 168mm棘轮的宽度b = K*P = 0.8*37.7 = 30.16mm = 30mm掣子的角度a=15°对棘轮的压力的压溃强度由sc = T/(bh),T= 2Mt/D之值代入Mt= 3225kgcmD= 16.8cmb = 3cmh = 1.4cmsc= 3225x2/16.8/3/1.4=91.4kg/cm2=0.914kg/mm2容许压应力的范围0.5~1.0kg/mm2,所以上记之值在此范围内不会因受压缩而压溃(2)掣子轴的设计掣子轴的直径为d 在掣子轴发生弯曲力作用,故其弯曲力矩设为M,则M = (作用於掣子的力)x(掣子宽x棘轮宽) / 2= T*b/2T= 2Mt/D= 3225x2/16.8=383.9kgT= 384(kg)*3/2=576kgcmsb= 400kg/cm2d= (32M/p/sb)0.333=(32x576/3.14/400)0.333=2.45d= 25mm掣子轴受剪的情形:取ss=400kg/cm2d=(4T/psS)0.5=(4X384/3.14/400)0.5=1.12cm=12mm由上记两者比较,应取受弯曲作用时之直径d=25mm(3)板弹簧的设计使用板弹簧、板弹簧的设计,需考虑制动轮、掣子、棘轮、中间轴、机架的相互位置,於绘制构想图中决定之,即棘轮的大小,棘轮齿的宽度,均应考虑,然後在构想的阶段假定长l,厚t,宽b,求其弯曲应力。

棘轮手动压机设计开题报告

毕业设计(论文)开题报告题目棘轮手动压机设计专业名称班级学号学生姓名指导教师填表日期年月日说明开题报告应结合自己课题而作,一般包括:课题依据及课题的意义、国内外研究概况及发展趋势(含文献综述)、研究内容及实验方案、目标、主要特色及工作进度、参考文献等内容。

以下填写内容各专业可根据具体情况适当修改。

但每个专业填写内容应保持一致。

一、选题的依据及意义:毕业设计(论文)选题的原则要根据教学计划中所制定的培养目标要求,能达到综合训练为目的,有利于培养学生独立工作能力,巩固和提高所学知识。

应尽量选择既满足教学基本要求,又结合生产、科研实际的题目。

可根据学生的特点,结合个人的实际工作选择题目。

机械产品设计类型依据特点分为开发型、改进型、技术引进等三种类型。

机械产品设计要求具有有效性、经济性、工艺性和外观质量。

题目类型主要包括:机械设计类、工艺工装设计类、机电产品设计、液压系统及装置设计、电气控制系统设计等。

(所有专业课程的内容,结合生产实际都行) 题目示例60吨压力机液压系统与控制系统设计压力机机械结构设计,液压系统设计,控制系统设计。

由于我国压力机技术相比国外落后点,大型的压力机和用于数控的比较欠缺,作为在校大学生,我就选棘轮式手动压力机。

手动压力机制造简单,操作方便,造价费用低廉。

在更多的方面大型的压力机起不到作用。

所以选棘轮式的是对棘轮机构有所掌握。

依据:(1)体现我国机械加工中冷压工艺的实际发展需要直接面向我国机械加工的当前实际,考虑今后发展趋向;压力机在制造领域和应用领域的重要地位,努力实现标准化与自动化。

(2)满足毕业设计的内容规定要求机械专业毕业设计内容包含初步设计和技术设计两大部分。

毕业设计不是相关课程设计内容的简单组合与重复,否则将对完成基本训练和培养独立工作能力极为不利。

设计题目具有较完整的设计原始资料,包括所要设计的设备的原始数据(工作压力、底座尺寸、压力机高度、最大工作行程等)相关使用要求、运动分析、总体强度受力分析、齿条工艺规程设计、成本核算等,这些原始资料都来自实有机械设备的设计实践。

棘轮机构设计举例(全)

棘轮机构科技名词定义中文名称:棘轮机构英文名称:ratchet mechanism定义:含有棘轮和棘爪的主动件作往复运动,从动件作步进运动的机构。

所属学科:机械工程(一级学科);机构学(二级学科);其他机构(三级学科)本内容由全国科学技术名词审定委员会审定公布棘轮机构示意图棘轮机构(ratchet and pawl),由棘轮和棘爪组成的一种单向间歇运动机构。

棘轮机构常用在各种机床和自动机中间歇进给或回转工作台的转位上,也常用在千斤顶上。

在自行车中棘轮机构用于单向驱动,在手动绞车中棘轮机构常用以防止逆转。

棘轮机构工作时常伴有噪声和振动,因此它的工作频率不能过高。

棘轮机构简介棘轮机构将连续转动或往复运动转换成单向步进运动。

棘轮轮齿通常用单向齿,棘爪铰接于摇杆上,当摇杆逆时针方向摆动时,驱动棘爪便插入棘轮齿以推动棘轮同向转动;当摇杆顺时针方向摆动时,棘爪在棘轮上滑过,棘轮停止转动。

为了确保棘轮不反转,常在固定构件上加装止逆棘爪。

摇杆的往复摆动可由曲柄摇杆机构、齿轮机构和摆动油缸等实现,在传递很小动力时,也有用电磁铁直接驱动棘爪的。

棘轮每次转过的角度称为动程。

动程的大小可利用改变驱动机构的结构参数或遮齿罩的位置等方法调节,也可以请高手指点QQ 906468771在运转过程中加以调节。

如果希望调节的精度高于一个棘齿所对应的角度,可应用多棘爪棘轮机构。

一棘轮机构(ratchet mechanism)的基本型式和工作原理图示为机械中常用的外啮合式棘轮机构,它由主动摆杆,棘爪,棘轮、止回棘爪和机架组成。

主动件空套在与棘轮固连的从动轴上,并与驱动棘爪用转动副相联。

当主动件顺时针方向摆动时,驱动棘爪便插入棘轮的齿槽中,使棘轮跟着转过一定角度,此时,止回棘爪在棘轮的齿背上滑动。

当主动件逆时针方向转动时,止回棘爪阻止棘轮发生逆时针方向转动,而驱动棘爪却能够在棘轮齿背上滑过,所以,这时棘轮静止不动。

因此,当主动件作连续的往复摆动时,棘轮作单向的间歇运动。

棘轮机构的参数化设计

文章编号:1004-2539(2010)12-0027-03棘轮机构的参数化设计王良文 李安生 唐维纲 张小辉(郑州轻工业学院机电工程学院, 河南郑州 450002)摘要 以各类机械中常用的齿式棘轮机构的设计为例,建立了棘轮机构参数化设计的数学模型,利用VB对AutoC AD的二次开发技术,成功实现了棘轮机构的参数化设计。

该系统在选定棘轮机构的设计参数情况下,能够计算相关参数,对设计结果进行自动校验,并可以实现棘轮机构工程图的自动输出,进行尺寸参数及技术条件的标注,提高了棘轮机构的设计效率。

为棘轮机构的数字化设计、加工提供了理论依据。

关键词 棘轮机构 参数化设计 VB C AD二次开发The Parametric Design of Ratchet MechanismWang Liangwen Li Ansheng Tan Weigang Zhang Xiaohui(College of Mechanical and Electrical Engi neering,Zhengzhou Uni versity of Light Industry,Zhengz hou450002,Chi na)Abstract Using the tooth ratchet mechanism using in all kinds of machine as an example,a mathematical model for parametric design about ratchet mechanism is established.The parametric design is realized by using sec ond devel oping technology for AutoCAD in VB.W hen the design parameter in the syste m is selected,the relating parameter can be calculated and the design results can be checked automatically,the ratchet mechanism engineering dra wing can be given out automatically,label dimension and technology terms can be marked,the efficiency is improved.A theoreti cal basis of digital design and manufacture for ratchet mechanism is provided.Key words Ratchet mechanism Parametric design VB Second developing technology for AutoCAD0 引言棘轮机构以其结构简单、工作可靠等优点,在各类机械设备中广泛应用,多用于进给、转位或分度、制动、超越、计数等场合。

【精品】手压式手电筒设计棘轮机构及电路设计

【关键字】精品摘要本设计主要分析了手压式自发电充电手电筒的材料选择、发电系统这些主要部分,棘轮的应用和制造,运用机械制图、机械原理、机械设计、机械制造、材料力学、塑料制品设计、塑料成型工艺以及计算机辅助设计等专业知识对对手压式自发电充电手电筒的整体机构进行设计和创新,包括手压式自发电充电手电筒的整体结构设计、手柄及齿轮齿条的设计、棘轮机构传动及传动轴设计等进行了阐述和设计。

关键词: 手压式手电筒传动系统手柄齿轮齿条棘轮AbstractThe main analysis of the design with hand-power rechargeable flashlight from material selection, power systems of these major part of the overall architecture, ratchet and manufacturing applications, the use of mechanical drawing, mechanical principles, mechanical design, machinery manufacturing, mechanical, plastic design, plastic molding technology and expertise in computer-aided design pressure on the rival power rechargeable flashlight Self overall body design and innovation, including hand-compression self-generation rechargeable flashlight in the overall structural design, handle and rack and pinion design, the ratchet mechanism and the shaft drive design presented in this paper and design.Keywords: Hand pressing flashlight Transmission HandleRack and pinion Ratchet目录1、引言 (6)1.1、背景 (6)1.2、发展现状 (6)1.3、产品的五大优点 (7)1.4、意义 (8)2、手电筒外形尺寸设计 (8)2.1、棘轮机构传动结构图确定 (9)3、手压式手电筒棘轮及传动轴机构 (10)3.1、棘轮机构的基本型式和工作原理 (10)3.2、棘轮机构的功能、类型及其选择 (10)3.3、棘轮机构的材料的选择 (12)3.4、棘轮机构的整体设计 (13)4、传动轴的设计 (16)4.1、轴的功能和工作原理 (16)4.2、轴的结构设计特点 (17)4.3、轴的类型及其选择 (17)4.4、轴的材料选择 (18)4.5、轴的设计 (18)5、发电和储电 (19)5.1、发电原理 (19)5.2、电路设计方案 (19)5.3、电能储备方案 (22)5.4、超级电容选择 (24)5.5、发光二极管选择 (26)5.6、半导体二极管 (26)5.7、电阻选择 (27)6、整体设计装配图 (27)7、整体设计的零部件图 (27)参考文献 (28)致谢 (29)附图1、手压式手电筒设计的背景和意义1.1、背景:近年来,随着照相机,MP3,手机的自带充电功能和蓄电池的大量使用,电磁的使用主要集中在老式电子产品中:收音机,钟表,手电筒……而随着科技的发展,很多20世纪的产物渐渐被现代化的电子产品所替代,而手电筒作为一个相对原始的照明工具却是没有退出其历史舞台。

棘轮机构设计举例

请高手指点棘轮机构科技名词定义中文名称:棘轮机构英文名称:ratchet mechanism定义:含有棘轮和棘爪的主动件作往复运动,从动件作步进运动的机构。

所属学科:机械工程(一级学科);机构学(二级学科);其他机构(三级学科)本内容由全国科学技术名词审定委员会审定公布棘轮机构示意图棘轮机构(ratchet and pawl),由棘轮和棘爪组成的一种单向间歇运动机构。

棘轮机构常用在各种机床和自动机中间歇进给或回转工作台的转位上,也常用在千斤顶上。

在自行车中棘轮机构用于单向驱动,在手动绞车中棘轮机构常用以防止逆转。

棘轮机构工作时常伴有噪声和振动,因此它的工作频率不能过高。

棘轮机构简介棘轮机构将连续转动或往复运动转换成单向步进运动。

棘轮轮齿通常用单向齿,棘爪铰接于摇杆上,当摇杆逆时针方向摆动时,驱动棘爪便插入棘轮齿以推动棘轮同向转动;当摇杆顺时针方向摆动时,棘爪在棘轮上滑过,棘轮停止转动。

为了确保棘轮不反转,常在固定构件上加装止逆棘爪。

摇杆的往复摆动可由曲柄摇杆机构、齿轮机构和摆动油缸等实现,在传递很小动力时,也有用电磁铁直接驱动棘爪的。

棘轮每次转过的角度称为动程。

动程的大小可利用改变驱动机构的结构参数或遮齿罩的位置等方法调节,也可以在运转过程中加以调节。

如果希望调节的精度高于一个棘齿所对应的角度,可应用多棘爪棘轮机构。

一棘轮机构(ratchet mechanism)的基本型式和工作原理图示为机械中常用的外啮合式棘轮机构,它由主动摆杆,棘爪,棘轮、止回棘爪和机架组成。

主动件空套在与棘轮固连的从动轴上,并与驱动棘爪用转动副相联。

当主动件顺时针方向摆动时,驱动棘爪便插入棘轮的齿槽中,使棘轮跟着转过一定角度,此时,止回棘爪在棘轮的齿背上滑动。

当主动件逆时针方向转动时,止回棘爪阻止棘轮发生逆时针方向转动,而驱动棘爪却能够在棘轮齿背上滑过,所以,这时棘轮静止不动。

因此,当主动件作连续的往复摆动时,棘轮作单向的间歇运动。

机械制造设计及其自动化专业精品毕业设计棘轮型手动压力机的设计目 录

目录1 引言1 课题研究的目的和意义 (1)2 手动压力机的设计2.1总体方案的确定 (2)2.2 齿轮的设计 (2)2.2.1齿轮材料及精度的选择 (2)2.2.2齿轮的设计计算 (3)2.2.3齿轮的校核 (4)2.2.4齿轮的几何尺寸计算 (7)2.3 齿轮轴的设计 (8)2.3.1齿轮轴材料的选择 (8)2.3.2确定齿轮轴的最小直径 (9)2.3.3齿轮轴上零件的装配方式 (11)2.3.4齿轮轴的校核 (11)2.3.5齿轮轴的零件图 (14)3 滚动轴承的选择 (14)3.1滚动轴承类型的选择 (14)3.2滚动轴承的配置 (14)3.3滚动轴承的润滑 (15)3.4滚动轴承的密封装置 (16)3.5 键的选择 (16)3.5.1键的尺寸型号 (17)3.6 棘轮机构的设计 (18)3.6.1棘轮的基本结构和工作原理 (18)3.6.2棘轮装置的优缺点 (18)3.6.3棘轮机构中的主要问题 (19)3.6.4棘轮几何尺寸的计算 (19)3.6.5棘轮的零件图 (20)3.7 手轮和手柄的设计 (20)3.7.1手轮和手柄的材料选择 (20)3.7.2手柄长度的设定 (20)3.7.3手柄直径的确定 (20)3.8 齿条的设计 (21)3.8.1零件的特点及材料的选择 (21)3.8.2齿条参数的设定 (21)3.8.3齿条基本尺寸的设定 (22)3.9 箱体的设计................................... 2错误!未定义书签。

3.9.1零件的特点及材料的选择 (22)3.9.2箱体的结构设计 (22)4 箱体的工艺规程设计 (25)4.1设计任务 (26)4.2零件工艺性分析 (26)4.3毛胚的选择 (27)4.4拟订零件加工工艺路线 (28)4.5制定零件工艺规程 (29)4.6 压力机的成本核算 (30)4.6.1制定零件工艺规程 (29)4.6.2 压力机的成本核算 (30)5结论 (31)参考文献 (32)致谢 (33)。

机械制造设计及其自动化专业精品毕业设计棘轮型手动压力机的设计任务书

毕业设计(论文)任务书I、毕业设计(论文)题目:棘轮型手动压力机的设计II、毕业设计(论文)使用的原始资料(数据)及设计技术要求:设计原始资料:模型图纸一份及要求说明书工作压力2000kg 底座尺寸208mm*455mm最大工作行程205mm 压机高度302mm设计技术要求确立总体设计方案绘制总装配图和零件图远动分析强度受力分析计算成本核算箱体工艺规程设计II I、毕业设计(论文)工作内容及完成时间:1.查阅资料,英文资料翻译(6000字符),撰写开题报告22.总体设计绘制总图7周3.箱体工艺规程2周4.成本核算1周5.编写说明书2周6.毕业设计审查、毕业答辩1周Ⅳ、主要参考资料:[1]. 沈纫秋主编《工程材料与制造工艺教程》北京:航空工业出版社,1991.5.[2].张鼎承主编冲压机械化与自动化北京:机械工业出版社,1982.[3].濮良贵、纪名刚主编《机械设计》第八版北京:高等教育出版社,2006.5.[4].中国机械工程协会王少怀主编《机械设计师手册》北京:电子工业出版社,2006.7 [5].德国 OPTIMA 夹紧技术公司产品样本冲锻压模具的快速夹紧,2001.[6]. [日]日本塑性加工学会编压力加工手册北京:机械工业出版社,1984.[7].王昆等主编《机械设计、机械设计基础课程设计》北京:高等教育出版社,1996. [8].Pearce,R.Sheet Matal Forming,Bristol、philadelphia:Adam hilger,1991.航空工程系机械设计制造及其自动化专业类xxx 班学生(签名):日期:自2018 年 3 月 1 日至2011年7月 2 日指导教师(签名):助理指导教师(并指出所负责的部分):航空工程系(室)主任(签名):附注:任务书应该附在已完成的毕业设计说明书首页。

小型手动压力机的设计

小型手动压力机的设计陈涛;张丽【摘要】设计刀杆手动压力机,针对机械装置工作条件,设计符合实际工作要求的压力机.首先提出了小型压力机总体设计方案,然后对压力机传动装置齿轮齿条的设计、轴的设计、箱体的设计及主要标准件的选用进行了具体设计.该手动压力机利用齿轮齿条工作原理,将手轮、轴、齿轮、齿条结合一起,手轮将人提供的力通过轴及齿轮传递到齿条上,使与齿轮啮合的齿条上下运动,从而实现对工件压制的功能.【期刊名称】《机械研究与应用》【年(卷),期】2017(030)004【总页数】2页(P131-132)【关键词】压力机;传动装置;手动【作者】陈涛;张丽【作者单位】盐城技师学院江苏盐城 224005;盐城工业职业技术学院,江苏盐城224005【正文语种】中文【中图分类】TH12探讨内容是有关小型压力机的设计,包括其传动装置和执行部分。

其中包括齿轮设计、轴的设计和各标准件的选用等。

此研究的目的是用一种合理的机械设计方法,设计出一种能保证加工精度,同时成本较低的小型手动压力机。

手动压力机作为一种常用的机械动力增压装置,它能克服大吨位液压机体积大、重量大,不便携带的缺点。

手动压力广泛应用与各种产品的包装、维修,提供更精确,更方便的服务,是工厂必备的工具之一。

此次设计的小型手动压力机采用的是齿轮—齿条进行传动,其动力为人手动提供。

最大工作压力为1 000 kg,压力机的整体高度297 mm,和最大工作行程121.5 mm,齿条下降速度可由手动控制等。

人施加于手柄上的力通过轴及齿轮传递到齿条上,使与齿轮啮合的齿条上下运动,从而实现对放置在工作台上的工件的压制。

另外,传动轴并不是与箱体直接接触,而是通过加装轴承,从而减小了传动轴与箱体的摩擦,使得机器工作更加的平稳。

图1为小型手动压力机结构设计图示。

齿轮传动可分开式、半开式、及闭式。

根据齿轮传动的现场条件,采用半开式齿轮传动的要求。

(1)齿轮的设计压力机是齿轮与齿条啮合的机构,通过杠杆使压力增大,可以冲一些小型零件模型,齿轮是直齿圆柱齿轮传动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

棘轮型手动压力机的设计1 引言1.1课题研究的目的及意义机械设计是机械工业的基础技术。

科研成果要转变成有竞争里的新产品,设计起着关键性的作用。

设计工作的质量和水平,直接关系到产品的质量、性能和技术经济效益。

工业发达的国家都十分重视机械设计工作,依靠先进的技术和数字化的电控部件不断的研制出适应市场需求的机电产品,有力的促进全球经济的蓬勃发展。

机械工业的水平是一个国家现代化建设水平的主要标志之一。

人们之所以要广泛使用机器是由于机器既能承担人力所不能或不便进行的工作,又能较人工生产改进产品的质量,能够大大提高劳动生产率和改善劳动条件。

手动压力机是机械压力机中具有代表性的一类加工设备,该类设备结构坚固,提高生产效率,且具有操作方便、动作灵活,经久耐用等特点。

它广泛应用于家电业、电子工业、电器端子、钟表工业、照相机、微型马达等制造及零部件装配,最适用小零部件之压入、成型、装配、铆合、打印、冲孔、切断、弯曲、印花等工作要求。

它的用户几乎包罗了国民经济各部门,量大面宽。

现在我国经济建设蓬勃发展,压力机的使用从大型工厂到私人手工作坊,几乎在涉及到零件冷压工艺的地方都可以见到。

压力机种类繁多,型式多样,工作压力小到几十公斤,大到几吨。

我国许多企业自“八五” 以来,通过技术攻关、自行设计,以及从德国舒勒、美国维尔森、日本小松等著名公司引进设计制造技术,或采取与国外厂商合作生产的方式,将国内压力机的技术水平提升到了国际先进水平。

目前国内生产的一些大型机械压力机及其生产线已跨出国门,走向世界。

小型手动压力机虽然刚度差,降低了模具寿命和制件质量。

但是它成本低、操作方便,容易安装机械化装置。

并且由于手动压力机总体处于质量稳定、大批量廉价市售状态,由国情决定,其市场需求量仍将保持在一个较高的水平。

这次所设计的棘轮式手动压力机属于中小型压力机,其中主要以人力为主,通过齿轮带动齿条运动,用棘轮实现自锁,用手轮回复齿条,其中主要设计了各个系统传动的零部件,结构比较简单,属于典型的手动压力机。

2 棘轮型手动压力机的设计2.1总体方按的确定根据设计的要求,本次设计内容为棘轮式手动压力机,设计所要完成的内容为:最大工作压力2000kg;最大工作行程205mm;齿轮带动齿条传动;以棘轮达到自锁目的;手轮控制齿条的回反运动;根据各方面的考虑,最终确定了下图所示的结构方案。

该机器放置在工作台上,动力为人力,工作时齿条通过齿轮带动做用在零件上,齿条与齿轮轴为一体,齿轮轴通过螺母与手柄固定,齿轮轴不直接固定在箱体上,而是通过轴承来减小轴与箱体之间的摩擦力,延长机器的使用寿命,提高机器的精度。

图2-1 总体方按图1.定位盘2.齿轮轴3.手轮4.轴承5.齿条6.手柄7.端盖8.棘轮9.棘爪2.2齿轮的设计2.2.1齿轮材料及精度的选择本课题所要设计的压力机采用齿轮传动,齿轮材料及其热处理方法直接影响齿轮的强度、耐磨性等性能,因而直接影响齿轮的承载能力和使用寿命。

选择齿轮材料要根据齿轮的载荷大小、工作要求、工作环境、加工精度及加工成本等综合考虑。

根据要求,所设计的是手动压力机,所以在齿轮工作情况下,必须具有足够的、相应的工作能力,保证在整个工作寿命期间不致失效。

因此,齿轮精度的选择,必须根据用途、工作条件等确定。

但是对于齿面磨损、塑性变形等,由于尚未建立起广为工程实际使用而且行之有效的设计计算方法及设计数据,所以目前设计一般使用的齿轮传动,通常只按保证齿根疲劳强度及保证齿面接触疲劳强度两准则进行计算。

1、按上图的压力机总体结构示意图,由齿轮、齿条、棘轮确定传动方案,选用直齿圆柱齿轮进行传动。

2、根据参考文献[3]表10-8各类机器所用齿轮传动的精度等级范围,选取齿轮传动的精度等级。

手动压力机属于一般工作机器,速度及精度要求都不是很高,故选用7级精度(GB-10095-88)。

3、根据参考文献[3]表10-1常用齿轮材料及其力学特性,选取传动件的材料。

选择齿轮、齿条的材料均为40Cr ,并经调质及表面淬火,齿面硬度为48-55HRC 。

2.2.2齿轮的设计计算根据参考文献[9],人的力量在10-50kg 之间,所以取作用于压力机手柄处的力为50kg 。

初定压力机手柄的长度为1000mm ,但是实际的作用力臂长度不足,去掉手握位置及其他因素构,最后取实际在压力机手柄上产生的力臂约为950mm 。

根据设计任务书中的数据,压力机的最大工作压力为2000kg 。

根据计算式带入数据:2211d F d F =其中:1F =50 1d =0.95 2F =200050×9.8×0.95=2000×9.8×2d所求得: 2d =24mm所以可确定分度圆直径为:d=22d =2×24=48(mm)选择齿数:z =18根据计算式带入数据:其中:z =12,d=461848m ==2.67 所求得: m=2.672.2.3齿轮的校核根据齿根弯曲强度由于齿面硬度很高,赤芯强度又很低的齿轮40Cr 调质淬火,通常保证齿根弯曲疲劳强度为主。

效核弯曲强度: []32112F sa Fa d σY Y z φKT m ≥ 1、确定公式的各个计算数值1)根据参考文献[3]表10-7圆柱齿轮的齿宽系数d φ,选取齿宽系数因齿轮、齿条均为硬齿面,故宜选择稍小的齿宽系数,故取d φ=12)根据参考文献[3]图10-20(d )渗碳淬火钢和表面硬化(火焰或感应淬火)刚的弯曲疲劳强度极限,选取齿轮的弯曲疲劳强度极限查取=FE σ580Mpa3)根据参考文献[3]图10-18弯曲疲劳寿命系数FN K ,查取弯曲疲劳寿命系数 查得弯曲疲劳寿命系数:FN K =0.874)计算弯曲疲劳许用应力根据设计要求取弯曲疲劳安全系数S=1.4,根据计算式:[]F σ=SσK FE FN 其中=FE σ580Mpa ,FN K =0.87,S=1.4代入上式得:[]F σ=S σK FE FN =4.1580×87.0=360.43MPa5)计算载荷系数K 。

根据计算式:αβF F v A K K K K K =根据参考文献[3]表10-2使用系数A K ,选取使用系数。

查取使用系数A K =1根据参考文献[3]表10-3齿间载荷分配系数αH K 、αF K ,选取齿间载荷分配系数。

查取齿间载荷分配系数αH K =αF K =1根据参考文献[3]图10-8动载系数Kv 值,确定动载系数。

查取动载系数v K =1.05根据参考文献[3]表10-4接触疲劳强度计算用齿向载荷分布系数KH β,确定接触疲劳强度计算用齿向载荷分布系数。

用插值法查得6级精度、齿轮相对支承对称布置时,βH K 的值:βH K =1.297考虑到齿轮为7级精度,取βH K =1.297根据计算式:b=d φd其中d φ=1,d=48,代入上式得:b=1×48=48mmh=(2ha*+c*)m=(2×1+0.25)×3=6.75根据b/h=48/6.75=7.11,βH K =1.297根据参考文献[3]图10-13查得:βF K =1.423计算载荷系数K根据计算式:αβF F v A K K K K K =其中A K =1,βH K =1.297,βF K =1.423,αH K =αF K =1得:αβF F v A K K K K K ==1×1.05×1.423×1=1.49426)取齿形系数根据参考文献[3]表10-5齿形系数及应力校正系数,确定齿形系数。

查得齿形系数:Fa Y =2.917)取应力校正系数根据参考文献[3]表10-5齿形系数及应力校正系数,确定应力校正系数。

查得应力校正系数:sa Y =1.538)根据计算式代入数据:[]F sa Fa Y Y σ=43.3601.53×91.2=0.01235 9)齿轮传递的转矩1T :1T =11d F =50×9.8×950=4.655×510N.mm2、设计计算:按照齿根弯曲强度进行设计计算根据计算式: []32112F sa Fa d σY Y z φKT m ≥ 其中数据由上可知,代入数据:3250.01235×812×8.010 ×4.655×.14942×2=≥m所求得:≥m 3.757由于齿轮模数m 的大小主要取决于弯曲强度所决定的承载能力,而齿面接触疲劳强度所决定的承载能力,只与齿轮直径有关,因此可以根据由弯曲强度算得的模数并就进圆整为标准值m=4。

2.2.4齿轮的几何尺寸计算1、齿数:根据计算式:zd m 其中d=46,m=4,代入上式得:z =m d =448=12 z 取整数12 2、压力角压力角取国家标准(GB/T 1356--1988):α=20°3、齿顶高ha :根据计算式:ha=ha*m其中m=4,ha*为齿顶高系数ha*=1,代入上式得:ha=ha*m=1×4=44、齿根高hf :根据计算式:hf=(ha*+c*)m其中m=4,c*为顶隙系数c*=0.25,代入上式得:hf=(ha*+c*)m=(1+0.25)×4=55、齿全高h :根据计算式:h=ha+hf=(2ha*+c*)m其中m=4,ha*=1,c*=0.25代入上式得:h=ha+hf=(2ha*+c*)m=4+5=96、齿顶圆直径da :根据计算式:da=d+2ha=(z+2ha*)m其中z=12,m=4,ha*=1,代入上式得:da=d+2ha=(z+2ha*)m=(12+2×1)×4=567、齿根圆直径df:根据计算式:df=d-2hf=(z-2ha*-2c*)m其中z=12,ha*=1,c*=0.25,代入上式得:df=d-2hf=(z-2ha*-2c*)m=(12-2×1-2×0.25)=9.58、齿厚s:根据计算式:s=πm/2其中m=4,π取3.14,代入上式得:s=πm/2=3.14×4/2=6.289、齿槽宽e:根据计算式:e=πm/2其中m=4,π取3.14,代入上式得:e=πm/2=3.14×4/2=6.2810、计算齿轮宽度b:根据计算式:φdb=dφ=1及d=48计算得:其中db=1×48=48mm2.3齿轮轴的设计2.3.1齿轮轴材料的选择轴的材料种类很多,选择时应主要考虑如下因素:1.轴的强度、刚度及耐磨性要求;2.轴的热处理方法及机加工工艺性的要求;3.轴的材料来源和经济性等。

此处选择的轴属于转轴。