无铅焊接中的氮气保护

氮气保护在无铅化电子组装中的应用

w e t t a b i l i t y a n d s o l d e r j o i n t s t r u c ur t e o f s e v e r a l c o mmo n l e a d - f r e e s o l d e r s ,a n d i n v e s t i g a t e s t h e e f f e c t o n s o l d e r j o i n t q u a l i t y a n d o x i d a t i o n o f s o l d e r u n d e r N2 p r o t e c t i o n . T h e r e s u l t s h o ws t h a t N 2 p r o t e c t i o n n o t o n l y i mp r o v e s t h e we t t a b i l i t y o f l e a d — f r e e s o l d e r ,f i n e s s o l d e r j o i n t s t uc r t u r e ,a n d d e c r e a s e s

团 ■ 口

封 装 工 艺 茎 与 设 备 鱼

氮 气保 护 在 无铅 化 电子组装 中的应 用

史 建卫 , 杜 彬 , 廖 厅 , 王 卫

( 1 . 集 适 自动 化 科 技 ( 上海 ) 有 限公 司 深 圳 分 公 司 , 广东 深圳 5 1 8 1 0 3 ; 2 . 中 国 电器 科 学 研 究 院 有 限 公 司 , 广 东 广州 5 1 0 3 0 0 )

Abs t r ac t :The hi g he r me l t i n g po i n t a n d po o r e r we t t a b i l i t y o f l e a d — f r e e s o l d e r i mpa c t o n c og t e c h n o l o g y i n S MT, a s w e l l a s s o l d e r j o i n t q u a l i t y . I n o r d e r t o a v o i d o x i d a t i o n a n d i mp r o v e

氮气在SMT技术的应用

氮气在SMT技术的应用

氮气在SMT焊接中的主要作用包括:氮保护层、屏蔽波峰、回流焊等。

无铅焊要求的温度很高,在200度以上时,焊料会加速氧化,为了提高无铅焊点焊接质量,以及焊点表面不被氧化,需要采用惰性气体保护。

氮气由于制造成本低,容易获取,成为一种合适的保护气。

回流焊中的氮气在惰性气体应用于波峰焊接制程之前,氮气就一直用于回流焊接中。

在回流焊接中使用氮气有以下优点:端子和焊盘的湿润较快;可焊性变化少;改善了助焊剂残留物和焊点表面的外观;快速冷却而没有铜氧化。

氮气保护对无铅焊接工艺温度窗口的影响

氮气保护对无铅焊接工艺温度窗口的影响赵文军;史建卫【摘要】无铅化电子组装中无铅焊料的高熔点、低润湿性给实际生产带来了很大挑战.为了改善润湿性,可适当提高焊接温度,但由于PCB及元件的工艺温度限制,导致了焊接工艺温度窗口变窄.氮气保护可以改善无铅焊料润湿性、防止氧化、提高焊接品质,更重要的是可以降低焊接峰值温度,扩大焊接工艺温度窗口.【期刊名称】《电子工业专用设备》【年(卷),期】2010(039)008【总页数】6页(P36-40,59)【关键词】氮气保护;无铅焊接;温度窗口;润湿性【作者】赵文军;史建卫【作者单位】深圳市航盛电子股份有限公司,广东,深圳,518103;日东电子科技(深圳)有限公司,广东,深圳,518103【正文语种】中文【中图分类】TG441.2无铅化电子组装中,无铅焊料的高熔点、低润湿性导致焊接峰值温度升高,工艺窗口变窄,产品缺陷率增加,给生产制造带来了很大困难。

氮气保护普遍应用于无铅焊接工艺中,目的在于改善焊料润湿性、防止氧化,进而起到降低焊接峰值温度、减少产品缺陷率的作用。

1 氮气保护对波峰焊工艺温度窗口的影响润湿是钎焊的前提条件,要获得优质的钎焊接头必须保证良好的润湿。

业界普遍依据日本工业标准JIS-Z-3198(无铅焊料试验方法),采用润湿平衡测试法进行润湿性测试。

润湿平衡测试仪是依据润湿平衡法原理来测定不同材料 (合金,助焊剂,母材)组合条件下润湿性的仪器,图1为润湿平衡测试法的评定标准。

Al Schneider等人研究表明:利用润湿平衡测试法,271℃似乎是使用低固容、免清洗松香基助焊剂时无铅焊料的锡槽温度。

对于干净铜片、低固溶助焊剂组合,二元与三元合金随着温度的升高,润湿时间普遍减少,润湿力普遍增加,直到271℃后趋于平稳或稍微减少。

其中SnCu合金最低在260℃获得正向的润湿力,SnAg与SAC合金最低在232℃获得正向的润湿力,传统共晶焊料最低在205℃、四元合金最低在249℃获得正向的润湿力。

锻压件气体保护措施

锻压件气体保护措施

锻压件气体保护措施是为了防止锻压过程中的气体侵入,保障产品质量和工作安全。

常见的锻压件气体保护措施包括以下几方面:

1. 使用气氛控制炉:在锻压过程中,将工件放置在气氛控制炉中,通过调节炉内气氛的成分,减少氧气的含量,防止氧化反应的发生。

2. 氮气保护:在锻压过程中,使用氮气对工件进行保护,在工件表面形成氮化物层,减少氧气和水蒸气的接触,防止氧化反应的发生。

3. 铝包封装:将要锻压的工件包封在铝箔中,然后进行锻压,铝箔能够起到一定的气体保护作用,防止氧气的侵入。

4. 真空保护:将要锻压的工件置于真空环境中,通过抽气减压,减少气体的含量,防止氧化反应的发生。

5. 定向充气:在锻压过程中,通过喷射气体的方式,将空气中的氧气排出,填充惰性气体,形成保护层,防止氧化反应的发生。

以上是常见的锻压件气体保护措施,具体的保护措施可以根据具体的工艺要求和工件材料进行选择和采取。

氮气在各行业的用途

氮气在各行业中的应用1)冶金、金属加工行业用于退火保护气、烧结保护气、氮化处理、洗炉及吹扫用气等。

广泛应用于金属热处理、粉末冶金、磁性材料、铜加工、金属丝网、镀锌线、半导体、粉末还原等领域。

这些行业有的需要纯度大于99.5%的氮气,有的则要求纯度大于99.9995%、露点低于-65℃的高品质氮气。

金属生产和加工制造业钢、铁、铜、铝制品退火、炭化,高温炉窑保护,金属部件的低温装配和等离子切割等。

金属热处理在光亮退火、光亮淬火等热处理工艺过程中,为工业炉提供保护气与安全气,以防止产品的氧化。

光亮淬火、光亮退火、渗氮、氮碳共渗、软碳化等热处理的氮气源,焊接及粉末冶金烧结过程中的保护气等氮气在金属热处理应用中,用于合金钢、高碳钢退火保护气氛、金属粉末烧结保护气氛、氮化处理、洗炉及吹扫用气等,杜尔气体为此提供的高品质氮气,纯度大于99.9995% ,露点低于-65 ℃。

以氮气味基本成份的氮基气氛热处理,是为了节能、安全、不污染环境和充分利用自然资源的一种新科技、新工艺。

业已表明,几乎所有的热处理工艺,包括淬火、退火,渗碳、碳氮共渗、软氮化及复碳等工艺都可以采用氮基气气氛来完成,所处理的金属零件在质量上可与传统的吸热式气氛处理相媲美。

铝加工业铝制品、铝型材加工,铝薄轧制等气体保护。

粉末冶金粉末烧结,磁性材料烧结中的氮气保护。

合成纤维充氮压料,拉丝防氧化。

充氮无铅锡焊为回流焊和波峰焊配套。

冶金工业:连铸、连轧、钢材退火的保护气;转炉顶底复合吹氮炼钢,转炉炼钢的密封,高炉炉顶的密封,高炉炼铁煤粉喷吹用气等。

金属深加工氮气在钢铁中的应用主要是用作保护气,如轧钢、镀锌、镀铬、连续铸造等都要用氮气作保护气,而且氮气纯度要求99.99% 以上,杜尔气体为此提供的用气解决方案,氮气纯度可达99.9995% 。

中高压电缆生成需要用氮气惰性气体交联采用加入过氧化合物交联剂的聚乙烯绝缘材料,通过三层共挤完成导体屏蔽层――绝缘层―― 绝缘屏蔽层的挤出后,连续均匀地通过充满高温、高压氮气的密封交联管完成交联过程。

焊接过程中的气体保护机制及其优化

焊接过程中的气体保护机制及其优化在现代制造业中,焊接是一项至关重要的工艺,广泛应用于汽车、航空航天、建筑、机械制造等众多领域。

焊接质量的好坏直接影响到产品的结构强度、密封性和使用寿命等关键性能。

而在焊接过程中,气体保护机制起着不可或缺的作用,它能够有效地防止焊接区域受到外界环境的污染,从而保证焊接接头的质量和性能。

本文将深入探讨焊接过程中的气体保护机制及其优化方法。

一、焊接过程中的气体保护机制(一)气体保护的作用在焊接过程中,高温会使金属材料迅速熔化并形成熔池。

此时,周围的空气会与熔池中的金属发生化学反应,产生氧化物、氮化物等杂质,这些杂质会严重影响焊缝的质量和性能。

气体保护的主要作用就是将焊接区域与周围的空气隔离,防止空气中的氧气、氮气、水蒸气等有害成分进入熔池,从而减少焊缝中的气孔、夹渣、裂纹等缺陷,提高焊缝的质量和机械性能。

(二)常用的保护气体1、氩气(Ar)氩气是一种惰性气体,在焊接过程中不与金属发生化学反应。

它具有良好的保护效果,能够有效地防止焊缝被氧化和氮化。

氩气通常用于钨极惰性气体保护焊(TIG 焊)和熔化极惰性气体保护焊(MIG 焊)等焊接方法中。

2、二氧化碳(CO₂)二氧化碳是一种活性气体,在焊接过程中会与金属发生一定的化学反应。

它的成本较低,常用于熔化极活性气体保护焊(MAG 焊)中。

虽然二氧化碳会在一定程度上影响焊缝的质量,但通过合理的工艺参数调整,可以获得较好的焊接效果。

3、氩气与二氧化碳的混合气体为了综合氩气和二氧化碳的优点,常常使用氩气与二氧化碳的混合气体作为保护气体。

这种混合气体在保证良好保护效果的同时,还能够提高焊接效率和焊缝的质量。

(三)气体保护的方式1、完全保护在完全保护方式中,保护气体将整个焊接区域完全包围,形成一个封闭的保护空间,确保焊接过程中熔池和热影响区始终处于保护气体的保护之下。

这种保护方式适用于对焊缝质量要求较高的场合。

2、局部保护局部保护方式则是只对焊接区域的关键部位进行保护,如熔池和电弧区域。

氮气保护无铅波峰焊焊接质量分析

氮气保护无铅波峰焊焊接质量分析史建卫 宋耀宗日东电子科技(深圳)有限公司,广东 深圳 518103摘 要:相对于传统的Sn-Pb焊料,无铅焊料更容易氧化,润湿性较差,从而影响波峰焊接质量。

N2保护可以降低无铅焊料的氧化,提高无铅焊料的润湿性,从而提高波峰焊接质量。

本文从润湿性的机理分析了N2 保护提高无铅焊料润湿性的原因,并通过润湿性实验和波峰焊接试验证实了N2 保护的优越性。

关键词:N2保护;无铅焊料;波峰焊;润湿性相对于传统的Sn-Pb 合金焊接系统,无铅焊接系统的主要特点是无铅焊料的润湿性差、焊接温度的升高和易氧化。

N2 保护不仅可以增加焊料的润湿性,提高焊接质量,而且可以防止焊料的氧化、降低助焊剂的使用量。

对于无铅焊料,其润湿性要弱于传统的Sn-Pb 焊料。

从环保的角度考虑,又要使用活性较弱的低固免清洗助焊剂或水溶性助焊剂。

在N2 保护环境下,无铅焊料的润湿角、润湿力和润湿时间都有明显的改善。

C.C.Dong等[1,2]的试验报告数据提供了有力的证据,说明对于相同的焊料和助焊剂,在N2环境下,润湿角平均降低了40%、润湿力增长了约3%~5%、润湿时间可降低15%。

Siemens公司的研究报告[3]也显示,采用N2保护,降低焊接气氛中氧的浓度,可以降低无铅焊料的氧化,提高润湿性,降低缺陷率。

其研究显示随着氧气浓度的降低,产生的锡渣量减少,当N2保护中O2 的含量在50 ppm或以下时,基本上不产生焊料的氧化;而且随着O2含量的降低,总的缺陷率降低,空气中总的缺陷率是10 ppm O2 下缺陷率的4倍,是1000 ppm和10000 ppm O2下缺陷率的2.2~2.5倍。

1.理论基础在焊接过程中,焊料与母材之间的润湿程度通常可以用焊料与母材之间的润湿角θ的大小来表示,如图1所示。

从图中可以看出,润湿角θ是指焊料和母材间的界面和焊料表面的切线之间的夹角。

润湿性的好坏在客观上取决于不同相界面之间的表面张力的相互作用。

氮气保焊接的影响

N2保护对无铅波峰焊Sn-0.7Cu焊料的润湿性影响及其在焊接工艺中的应用赵智力1,钱乙余,李忠锁2(哈尔滨工业大学现代焊接生产技术国家重点试验室,黑龙江,哈尔滨150001日东电子发展(深圳)有限公司无铅焊接研发中心,深圳,518103)摘要:以Sn-0.7Cu焊料、免洗助焊剂为试验材料,采用SAT-5100可焊性测试仪对不同温度不同N2浓度条件下的润湿性进行测试。

结果表明,实施N2保护大大改善焊料润湿性,分析润湿机理,阐明N2保护下润湿性改善的原因,指出N2保护的意义还在于拓宽生产工艺窗口,使得工艺参数可在更大范围内调整。

关键词:N2保护;润湿性;工艺窗口Experimental Studies on wettability of Sn-0.7Cu in lead-free wave soldering under the protection of Nitrogen and its application Wang Hong-Qin,Zhao Zhi-li,Qian Yi-Yu,Li Zhong-Suo(Harbin Institute of Technology,Harbin,150001,China) Abstract:Wetting performance is measured by Solder Checker SAT-5100 under nitrogen atmosphere of different concentration with Sn-0.7Cu solder and no-clean flux .The results showed that wetting performance is improved greatly since the using of Nitrogen. In addition,the article analyses the mechanism of wetting and illustrate the reason that wetting performance is improved in the presence of N2. Besides that function of improving wetting, Utility of N2 can widen the process window and then the process parameter could be adjusted in a larger range。

焊接过程中的气体保护效果分析与研究

焊接过程中的气体保护效果分析与研究在现代制造业中,焊接是一种至关重要的连接工艺,广泛应用于汽车、航空航天、建筑、电子等众多领域。

而在焊接过程中,气体保护的效果直接影响着焊缝的质量、性能以及焊接的效率。

因此,对焊接过程中的气体保护效果进行深入的分析与研究具有重要的实际意义。

一、焊接气体保护的作用焊接气体保护主要有以下几个重要作用:1、防止氧化在高温的焊接过程中,金属容易与空气中的氧气发生反应,形成氧化物。

这些氧化物会降低焊缝的质量和性能,如降低焊缝的强度、韧性和耐腐蚀性等。

气体保护可以在焊接区域周围形成一个保护气氛,将氧气排除在外,从而有效地防止金属氧化。

2、稳定电弧焊接电弧的稳定性对于焊接质量和效率有着重要的影响。

合适的保护气体能够改善电弧的导电性和热传导性,使电弧更加稳定,减少电弧的漂移和闪烁,从而提高焊接的稳定性和一致性。

3、减少气孔和夹杂物气体保护可以将焊接过程中产生的气体和杂质排出焊接区域,减少气孔和夹杂物的形成。

气孔和夹杂物会削弱焊缝的结构强度,增加焊缝的脆性,降低焊缝的可靠性。

4、改善焊缝的成型良好的气体保护能够使焊缝的熔池更加均匀地凝固,减少焊缝的咬边、未熔合等缺陷,改善焊缝的外观和几何形状,提高焊缝的质量。

二、常见的焊接保护气体在焊接过程中,常用的保护气体主要有以下几种:1、氩气(Ar)氩气是一种惰性气体,具有良好的保护效果。

它在焊接过程中不与金属发生化学反应,能够有效地防止氧化。

氩气适用于不锈钢、铝及铝合金等材料的焊接,尤其是在高质量要求的焊接中应用广泛。

2、二氧化碳(CO₂)二氧化碳是一种活性气体,常用于二氧化碳气体保护焊(CO₂焊)。

它在焊接过程中会与金属发生一定的化学反应,但其保护效果仍然较为显著。

CO₂焊成本较低,适用于碳钢和低合金钢的焊接。

3、氩气与二氧化碳的混合气体为了综合氩气和二氧化碳的优点,常常采用氩气与二氧化碳的混合气体作为保护气体。

这种混合气体可以根据不同的焊接需求调整比例,以获得更好的焊接效果。

氮气气氛下氧含量对SnZnCu焊接接头组织的影响及其产业应用

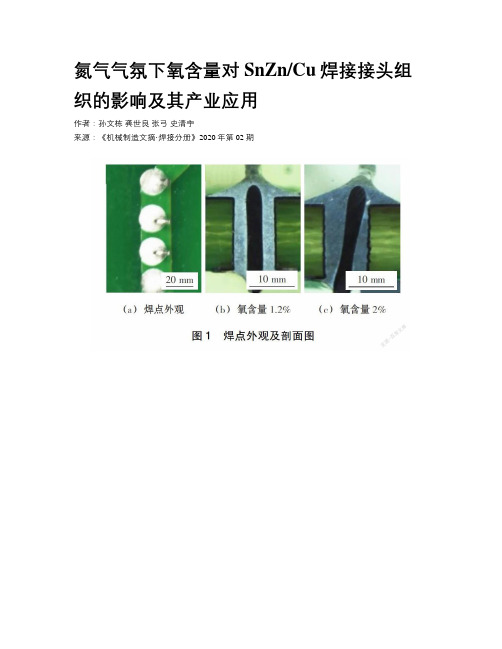

氮气气氛下氧含量对SnZn/Cu焊接接头组织的影响及其产业应用作者:孙文栋龚世良张弓史清宇来源:《机械制造文摘·焊接分册》2020年第02期摘要: SnZn系无铅焊料具有熔点低、电导率高、力学性能好等优点,但焊锡易氧化、润湿性差,波峰焊容易产生拉尖、桥连、填充不足等焊接缺陷,制约了SnZn系无铅焊料的产业化应用。

对波峰焊机加装氮气保护装置,通过控制氮气流量调控焊接过程中焊锡表面的氧含量,探究氧含量对接头的焊接效果与微观组织的影响,并进行SnZn/Cu焊接接头高温老化机理研究。

结果表明,氧含量与金属间化合物(IMC)γCu5Zn8 的生长速度呈正相关关系;在氧含量小于2%条件下,研制的SnZn系无铅焊料在波峰焊过程中基本不存在焊接缺陷;高温老化过程中,当靠近IMC处焊料中Zn含量为1%左右时,接头开始出现柯肯达尔孔洞。

在氧含量1.2%、焊接温度225 ℃、传输速度1 600 mm/min的工艺条件下进行了生产线试验,并通过了行业内可靠性验证。

关键词: SnZn 系无铅焊料; 波峰焊; 氮气气氛; IMC; 产业化试验中图分类号:TG 431Effects of oxygen content in nitrogen shielding gas on microstructure of SnZn/Cu welded joint and its industrial applicationSun Wendong, Gong Shiliang, Zhang Gong, Shi Qingyu(Tsinghua University, Beijing 100084, China)Abstract: SnZn leadfree solder has a low melting point, high electrical conductivity, and good mechanical properties, but its bad oxidation resistance and wettability restrict the industrial application of SnZn leadfree solder, which may cause wave soldering defects such as sharpening,bridging, and insufficient filling. A nitrogen protection device on the wave soldering machine was installed and the oxygen content of the solder surface during the welding process was controled by controlling the nitrogen flow. Furthermore, the effect of oxygen content on the welding effect and microstructure of the joint was investigated, and the hightemperature aging mechanism study on SnZn/Cu welded joints was explored. The results show that there is a positive correlation between the oxygen content and the growth rate of the intermetallic compound (IMC)γCu5Zn8. Under the condition that the oxygen content is less than 2%,the developed SnZn leadfree solder won’t cause soldering defects during the wave soldering process, basically. During the hightemperature aging process, when the content of Zn in the solder near the intermetallic compound is about 1%, we find that Kirkendall Holes begin to appear in the joints. Production line test was conducted under the process conditions of 1.2% oxygen content, welding temperature of 225 ℃ and transmission speed of 1 600 mm/min, and passed the reliability verification in the industry.Key words: SnZn leadfree solder; wave soldering; nitrogen shielding gas; IMC; industrialization verification0前言无铅焊料主要应用于电子元件焊接,SnZn系无铅焊料熔点低(共晶熔点198 ℃),最为接近SnPb焊料,同时有电导率高、力学性能好等优点[1]。

无铅电子组装实施氮气保护焊接的工艺与作用

无铅电子组装实施氮气保护焊接的工艺与作用摘要自从欧盟执行《电器与电子设备废料指令》(WEEE)和《电器与电子设备所含有毒物质限制指令》(RoHS)以来,对于严重危害环境的有毒重金属以及有害物质,在电子产品中被严格限制使用,而锡铅合金焊料首当其冲被禁止使用。

电子组装业“绿色制造”的无铅化组装工艺,经过近5年的强势推行和技术探索,已然成为不可逆转的发展潮流,而今渐趋成熟且深入人心。

有研究资料及生产实践表明,无铅焊料的润湿性明显要弱于传统有铅焊料并更易于氧化,于是在氮气(Nitrogen)保护下进行无铅焊接已成为普遍技术之一。

那么氮气保护性焊接,在回流焊与波峰焊中实施的工艺与作用如何呢?下面我将对此展开探讨,并与大家分享本人的相关经验。

氮气(N2)保护在无铅焊接中的作用原理,主要是利用高纯度氮气的惰性特点,使焊接区域与空气隔开抑制氧化带来的不利影响,更好地保护了助焊剂在焊接过程中的活性,使无铅焊料具有更好的浸润力(Wetting Force)和流动性(F luent Ability),使焊接界面具有更好的可焊性,从而提高焊接品质的目的。

氮气保护性焊接作用广泛,比如有效地扩大焊接工艺窗口;减少空焊、空洞以及焊锡爬升不足等缺陷;避免基板或元器件的氧化发黄问题,等等。

氮气的来源主要有两种:购买罐装液氮而后使之汽化返原成常温气态氮,或者通过制氮机从空气中提取氮气直接供焊炉使用;现今最为流行的方式是通过变压吸咐(PSA)制氮技术来分离空气获取氮气。

具有氮气系统的无铅回流炉和波峰炉,它们的结构通常有别于早先对应的有铅空气焊炉,主要是前者对炉膛的气密性要求更为苛刻;其次废气排放系统不同,前者要求过滤掉助焊挥发物后,其中的部份氮气必需再次抽回到炉膛中以便循环利用,而后者的废气可能更多地被直接排放到室外。

不过近来制造的焊炉设备,多半是配置空气或惰性氮气焊接系统的,在选择设备时最好两者得以兼顾。

焊炉中氮气的循环回收利用,有利于减少氮气消耗降低生产成本。

氮气在焊接中的应用

从隧道式到屏蔽式:氮气在焊接中的应用尽管七十年代初氮气就已经应用于电子制造,但直到引入了免清洗技术,因其需要在惰性气体环境中进行焊接,氮气的使用才得到广泛的认可。

1968首次进行惰性气体实验时,波峰焊接设备都是开放式的。

既没有关于作业者安全和健康的规范,也没有密封(enclosure)的要求。

最初,在波峰焊中使用氮气仅仅是为了降低成本:‧减少或消除氧化渣‧减少机器的保养‧改进免清洗焊接的性能氮保护层九十年代初期开发的设备已采用隧道式结构,以形成氮保护层(envelope)。

保护层包围着波峰焊接传送带,阻止空气从入口和出口进出。

隧道腔的垂直高度应尽可能低,密封框架上有窗口,便于观察焊接过程。

也可以取下窗口,接触机器的内部,对机器进行维护和调整制程流程。

在印制板进出的过程中,注入焊接系统的氮气阻止空气从开口处进入。

因此,氮气必须维持正压。

一些轻的悬挂活动门铰接在隧道的长度方向,以减少空气的侵入。

当电路组件靠近时,这些悬挂门可以向上翻转。

当氮气流出隧道进出口时,所有末端开口的隧道设计都有一些排放氮气的方法。

通常需要平衡这种“废气”,以便将房间的空气送到排气管,这样有助于防止废气从隧道中抽吸过量的氮气。

注意,此时的关键是要降低温度和减少氮气的损耗。

隧道的长度可以很短,仅履盖预热区和焊接槽;也可以是很长,从上料端到下料端。

因而,长隧道的设备实际上覆盖了助焊剂发配装置(fluxer)、预热区和波峰焊接区。

短隧道与长隧道之间的区别表现在所需氮气的量上:向系统注入杂质含量为1ppm至2ppm的低温氮气时,焊接波峰周围的氧气杂质应低于10ppm。

与长隧道相比,短隧道消耗更多的氮气,并且对车间的空气气流更加敏感。

对空气气流的高敏感度往往会导致在波峰中所测量的纯度不稳定。

不管怎样,这种装置一直都在100ppm至200ppm的杂质含量下使用,而且它为焊接制程带来了明显的好处。

你可以对现有设备进行改装,使其可以使用氮气,但这将是一个昂贵、耗时的过程。

SMT行业中两种氮气源的比较1

SMT行业中两种氮气源的比较在SMT行业中,随着无铅化的推进,越来越多的回流焊和波峰焊使用氮气作为焊接保护气,以防止焊锡氧化、减少焊渣、提高焊接的牢固程度和美观度。

目前一般采用两种方式提供氮气:一种是PSA制氮机现场制氮,另一种是购买液氮供氮。

笔者现将这两种供氮方式作一比较,希望对SMT生产商在选择氮气方式上有所帮助。

一、本质、原理与效果从本质上来说,不管采用液氮还是PSA制氮机供氮,都是利用氮气是惰性气体,一般情况下不与其他物质发生反应这一特性。

由于氮气的存在,将波峰焊或回流焊炉内的氧气浓度控制在100ppm以下,大大降低了液态的焊锡氧化的机会。

从这个角度看,采用液氮或PSA制氮机供氮,使用效果是一样的。

不同的是,PSA制氮又叫常温空分制氮,它所提供的氮气是常温的气态氮,直接进入炉内形成保护气氛。

而液氮本身的物理状态是液态,温度是零下193度以下,它需经过蒸发器汽化后进入炉内,进入炉内时的温度也非常低,而炉内的温度是要使焊锡能够熔化,液氮汽化后要达到炉内相同的温度,需要消耗一定的能量。

二、安全性PSA制氮机的主体与液氮罐都是压力容器,其安全性都是应该引起高度重视的。

PSA 制氮机的工作压力一般都是0.8MPa左右,吸附塔、储气罐的压力一般不会超过1.0MPa,设备的安全按照国家I类容器的标准管理。

而液氮罐里的液氮在汽化时会产生很高的压力,所以液氮罐在安全管理上有更高的要求,液氮罐与生产车间要留出足够的安全距离,要定期接受监督管理部门的检查与监督。

三、经济性能两种供气方式的经济性能往往是SMT生产商考虑采用哪种方式时考虑的重点内容。

液氮的供应由于运输的远近、方便程度、用量等不同价格差异很大,一般在1000~1600元/m3,每m3液氮汽化为气态氮后的体积是680m3(不考虑损耗),那么换算成气态氮的价格约是1.5~2.5元/m3。

PSA制氮机原材料就是空气,由于是物理的方式制氮,不用消耗其他物质,运行是的消耗主要是电,使用成本基本只有电费。

氮气在焊接中的应用

从隧道式到屏蔽式:氮气在焊接中的应用尽管七十年代初氮气就已经应用于电子制造,但直到引入了免清洗技术,因其需要在惰性气体环境中进行焊接,氮气的使用才得到广泛的认可。

1968首次进行惰性气体实验时,波峰焊接设备都是开放式的。

既没有关于作业者安全和健康的规范,也没有密封(enclos ure)的要求。

最初,在波峰焊中使用氮气仅仅是为了降低成本:‧减少或消除氧化渣‧减少机器的保养‧改进免清洗焊接的性能氮保护层九十年代初期开发的设备已采用隧道式结构,以形成氮保护层(envelo pe)。

保护层包围着波峰焊接传送带,阻止空气从入口和出口进出。

隧道腔的垂直高度应尽可能低,密封框架上有窗口,便于观察焊接过程。

也可以取下窗口,接触机器的内部,对机器进行维护和调整制程流程。

在印制板进出的过程中,注入焊接系统的氮气阻止空气从开口处进入。

因此,氮气必须维持正压。

一些轻的悬挂活动门铰接在隧道的长度方向,以减少空气的侵入。

当电路组件靠近时,这些悬挂门可以向上翻转。

当氮气流出隧道进出口时,所有末端开口的隧道设计都有一些排放氮气的方法。

通常需要平衡这种“废气”,以便将房间的空气送到排气管,这样有助于防止废气从隧道中抽吸过量的氮气。

注意,此时的关键是要降低温度和减少氮气的损耗。

隧道的长度可以很短,仅履盖预热区和焊接槽;也可以是很长,从上料端到下料端。

因而,长隧道的设备实际上覆盖了助焊剂发配装置(fluxer)、预热区和波峰焊接区。

短隧道与长隧道之间的区别表现在所需氮气的量上:向系统注入杂质含量为1ppm 至2ppm的低温氮气时,焊接波峰周围的氧气杂质应低于10ppm。

与长隧道相比,短隧道消耗更多的氮气,并且对车间的空气气流更加敏感。

焊接过程中的气体保护效果研究

焊接过程中的气体保护效果研究在现代制造业中,焊接是一种极其重要的连接工艺,广泛应用于汽车、航空航天、建筑、机械制造等众多领域。

焊接质量的优劣直接影响着产品的性能、可靠性和安全性。

而在焊接过程中,气体保护起着至关重要的作用,它能够有效地防止焊缝金属被氧化、氮化,减少气孔、夹渣等缺陷的产生,从而提高焊缝的质量和性能。

一、焊接气体保护的原理焊接过程中,高温会使金属与周围的空气发生剧烈的化学反应,导致焊缝金属的化学成分发生变化,从而降低焊缝的性能。

气体保护的原理就是通过向焊接区域喷射特定的气体,形成一个保护屏障,将焊缝金属与周围的空气隔离,从而避免或减少氧化、氮化等反应的发生。

常见的保护气体有氩气、氦气、二氧化碳等。

氩气和氦气属于惰性气体,它们在高温下不与金属发生化学反应,能够很好地保护焊缝金属。

二氧化碳则是一种活性气体,在焊接过程中会与金属发生一定的反应,但通过合理的控制,可以起到良好的保护作用,并改善焊缝的性能。

二、气体保护方式1、纯气体保护纯气体保护是指在焊接过程中只使用一种气体作为保护气体,如纯氩气保护、纯二氧化碳保护等。

这种保护方式简单易行,但在某些情况下可能无法满足焊接工艺的要求。

2、混合气体保护混合气体保护是将两种或两种以上的气体按照一定的比例混合后作为保护气体。

常见的混合气体有氩气+二氧化碳、氩气+氦气等。

混合气体保护可以综合不同气体的优点,提高保护效果和焊缝质量。

3、背面保护在某些焊接工艺中,除了对焊接正面进行气体保护外,还需要对焊缝的背面进行保护,以防止背面金属被氧化。

背面保护可以采用背面充氩、背面衬垫等方式。

三、气体保护效果的影响因素1、气体流量气体流量是影响保护效果的重要因素之一。

流量过小,无法形成有效的保护屏障;流量过大,会造成气体的浪费,并可能影响焊接电弧的稳定性。

一般来说,气体流量应根据焊接电流、焊接速度、喷嘴直径等因素进行合理的选择。

2、气体纯度保护气体的纯度对保护效果有着直接的影响。

氮气保护无铅波峰焊焊接质量分析

氮气保护无铅波峰焊焊接质量分析摘要:氮气保护无铅波峰焊是一种常用的电子焊接技术,适用于PCB板的焊接。

本文通过实验分析了氮气保护无铅波峰焊在焊接过程中对焊接质量的影响,总结出了氮气保护无铅波峰焊的优点和不足之处,并提出了相应的改进措施。

1.引言氮气保护无铅波峰焊是在波峰焊设备中加入氮气保护的一种焊接技术。

相比于传统波峰焊,氮气保护无铅波峰焊能够减少氧化和气孔的产生,提高焊接质量。

本文通过实验分析了氮气保护无铅波峰焊在焊接过程中的影响因素以及其对焊接质量的影响,旨在为提高无铅波峰焊的焊接质量提供理论依据。

2.实验方法选取了具有一定复杂度的PCB板进行焊接实验。

实验中我们分别使用传统波峰焊和氮气保护无铅波峰焊进行焊接,然后通过观察焊接接线的质量差异来分析氮气保护无铅波峰焊的影响。

3.实验结果分析实验结果表明,与传统波峰焊相比,氮气保护无铅波峰焊可以有效减少焊接接线上的气孔和氧化物。

气孔和氧化物是影响焊接质量的主要因素,其存在会导致焊接不牢固,容易出现断线等问题。

而使用氮气保护无铅波峰焊可以显著减少气孔和氧化物的产生,提高焊接质量。

4.讨论氮气保护无铅波峰焊的优点主要体现在减少气孔和氧化物的产生。

由于氮气具有惰性,可以有效抑制氧化反应的进行,从而减少氧化物的生成。

同时,氮气的保护可以减少氧气的接触,降低了焊接温度,有利于焊接接线的精确和稳定。

另外,氮气保护还可以防止焊接接线表面的氧化,提高接线的粘附性。

然而,氮气保护无铅波峰焊也存在一些不足之处。

首先,氮气保护需要额外的设备和能源,增加了设备的复杂度和成本。

其次,氮气保护的压力和流量需要调节,需要对设备进行特殊的设置和调试,增加了操作的难度。

此外,氮气保护无法完全消除焊接过程中的气孔和氧化物,只是减少了其产生的数量,因此仍然有一定的焊接质量风险。

综上所述,氮气保护无铅波峰焊是一种有效的焊接技术,能够提高焊接质量。

它的优点在于减少气孔和氧化物的产生,提高焊接接线的可靠性。

无铅化电子组装中的氮气保护

无铅化电子组装中的氮气保护史建卫袁和平(1哈尔滨工业大学现代焊接生产技术国家重点试验室,黑龙江,哈尔滨 1500012日东电子科技(深圳)有限公司,深圳,518103)摘要:无铅钎料的高熔点、低润湿性给SMT传统的焊接工艺带来很大冲击,而且对焊点质量也产生了很大的影响。

为了防止氧化,改善钎料与焊盘和元件引脚之间的润湿性,提高产品合格率,目前电子组装中普遍采用氮气保护。

本文主要针对几种常用钎料进行了润湿性和焊点组织的分析,考察氮气保护对焊点质量的影响。

结果表明:氮气不但可以增强无铅钎料润湿性,改善焊点组织,对焊点外观也有很大的影响。

关键词:无铅化组装,再流焊,无铅钎料,氮气保护,润湿性N2 Protection in Lead-free Electronic AssemblyShi Jian-Wei, He-Peng, Qian Yi-Yu, Yuan He-Ping(Harbin Institute of Technology, Harbin, 150001,ChinaSun East Electronic technology (ShenZhen) company Lt.d, 518103)Abstract: The higher melting point and poorer wettability of lead-free solder impact on common soldering technology in SMT, as well as solder joint quality. In order to avoid oxidation and improve the wettability between solder and pad and lead of devices, N2 is adopted in electronic assembly popularly. Thus, the production quality will be improved.This article analyzes the wettability and solder joint structure of several common lead-free solders, and investigates the effect on solder joint quality under N2 protection. The result shows that N2 protection not only advances the wettability of lead-free solder and improves solder joint structure, but also affects the appearance of solder joint.Key words: Lead-free assembly, Reflow soldering, Lead-free solder, N2 production, Wettability1.引 言随着世界范围内无铅化电子装联技术的发展,无铅化技术在国内的推广应用已是必然的趋势。

焊接过程中的气体保护技术与效果

焊接过程中的气体保护技术与效果在现代工业制造中,焊接是一项至关重要的工艺技术,广泛应用于汽车制造、航空航天、建筑、机械制造等众多领域。

而在焊接过程中,气体保护技术的应用对于确保焊接质量、提高焊接效率以及保障操作人员的安全都具有极其重要的意义。

焊接过程本质上是一个局部加热并使金属材料融化、凝固的过程。

在这个过程中,如果没有有效的保护措施,周围的空气会与高温下的金属发生化学反应,从而产生一系列的问题。

例如,空气中的氧气会使金属氧化,形成氧化物夹渣,降低焊缝的力学性能;空气中的氮气会溶入焊缝中,导致焊缝脆化。

因此,采用适当的气体进行保护是必不可少的。

气体保护焊接技术主要分为两大类:惰性气体保护焊和活性气体保护焊。

惰性气体保护焊(TIG 焊和 MIG 焊)中常用的惰性气体有氩气和氦气。

氩气是最常用的保护气体之一,它具有化学性质稳定、不与金属发生化学反应的特点。

在 TIG 焊中,氩气通过环绕钨极形成保护气罩,将焊接区域与空气隔离,有效防止金属氧化和氮的溶入。

同时,氩气的热传导率较低,有助于维持电弧的稳定性和集中性,从而能够实现高质量的焊接。

MIG 焊则是采用连续送丝的方式,氩气在焊丝周围形成保护气层,适用于焊接较厚的金属材料。

氦气的热传导率比氩气高,因此在焊接一些高热导率的金属,如铜、铝等时,能够更有效地传递热量,提高焊接速度。

但氦气的成本相对较高,限制了其在一些普通焊接中的广泛应用。

活性气体保护焊(MAG 焊)中常用的气体组合是氩气与少量二氧化碳或氧气的混合气体。

二氧化碳的加入可以增加电弧的穿透力,提高焊接效率;氧气的少量添加则有助于改善焊缝的润湿性和外观成型。

然而,活性气体的使用也需要谨慎控制其比例,否则可能会导致焊缝的氧化和气孔等缺陷。

在气体保护焊接中,气体的流量和纯度是影响保护效果的关键因素。

气体流量不足时,无法完全排除焊接区域的空气,导致保护效果不佳;而流量过大则会造成气体的浪费,并可能引起气流的紊乱,影响电弧的稳定性。

氮气保护对无铅再流焊焊点外观质量的影响

氮气保护对无铅再流焊焊点外观质量的影响史建卫1,,梁永君,王洪平日东电子科技(深圳)有限公司,广东,深圳,518103摘要:由于无铅钎料润湿性较差,在实际生产中普遍采用氮气保护。

本文制定了氮气保护无铅再流焊工艺,对焊点外观质量进行了统计分析。

试验结果显示:氮气保护可以减少元件偏移和桥连等缺陷,对竖碑、焊球和锡珠等缺陷也有一定影响。

关键词:氮气保护,无铅再流焊,焊点质量,元件偏移,空洞Nitrogen Protection’s Effect on Solder Joint Appearancein Lead-free Reflow SolderingShi Jianwei1, Liang Yongjun, Wang HongpingSun East Electronic Technology (Shen Zhen) Company Lt.d, 518103Abstract: Nitrogen Protection is used in practical industry because of poor wettability of lead-free solder. This work does the process of lead-free reflow soldering under N2 protection, and the solder joint quality has been analyzed statistically. From this report, it has been known that using N2 Protection can decrease the defects of component displacement and solder bridging, also have an effect on other defects such as tombstone, solder ball and solder bearing, and so on.Key Words: Nitrogen Protection, Lead-free Reflow Soldering, Solder Joint Quality, Component Displacement, Solder Void无铅再流焊生产工艺中,通常采用氮气保护来改善钎料的润湿性以提高焊点质量。

氮气无铅回流焊机作用

氮气无铅回流焊机作用大家好,今天咱们聊聊一个看起来可能有点“高大上”的东西——氮气无铅回流焊机。

这个名字一听就让人觉得有点“科技感”,是不是?其实呢,说穿了,就是一种用于电子设备制造的设备,专门用来把那些小小的元件牢牢地“固定”在电路板上的。

要是你想象一下自己做手工活,把一颗颗小珠子钉在布料上,这个焊机的工作原理就差不多。

只它使用的不是针线,而是高温熔化的“锡”,让电路板和元件之间牢牢地连接在一起。

可是咱们今天要聊的重点,可不仅仅是焊接技术那么简单,而是这个“氮气”和“无铅”的作用。

别着急,听我一一道来。

一、氮气的作用咱们先来说说氮气。

听起来很神秘,实际呢,它在回流焊机里的作用可大了去了。

氮气是什么呢?它是空气中占比最大的一种气体,平时咱们吸进的空气里大部分其实都是氮气。

可为什么焊接时需要它呢?简单来说,氮气在焊接的过程中,能够防止氧气进入焊接区。

氧气一旦参与了,锡焊的过程就可能会被“污染”,锡液表面容易形成氧化物,那就影响了焊点的质量。

做了一堆焊接工作,结果焊点不牢靠,电路板还得返工,这可就亏大了。

所以,氮气进场就是为了保持焊接区域的纯净,让焊点更稳定、更可靠。

氮气就像一个“保护罩”,把氧气挡在门外,确保焊接过程不受干扰,保证焊点的质量就稳稳的了。

氮气还可以提升焊接速度和效率。

你试想一下,焊接过程中的氧化物积累越少,焊机工作的效率自然也就越高。

换句话说,氮气的存在,能让焊接师傅不再像以前那样费劲心思去清理氧化物,反而能专注于工作本身,速度自然也就提上去了。

二、无铅的意义再说说“无铅”这两个字。

以前的焊接技术里,铅是一个常见的成分,它能让焊接变得更容易,因为铅的熔点低,容易操作。

但是,铅是有毒的,长时间接触会对人体健康产生影响。

咱们如果接触不小心,可能会有个头晕眼花的症状,严重的甚至可能影响神经系统,影响大脑发育,孩子尤其不能接触到铅。

更严重的是,铅的污染还会影响环境,所以,越来越多的国家都在限制铅的使用,尤其是在电子设备生产中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

波峰焊无铅工艺转换真的很简单吗?

作者:Heike Schlessmann 市场营销经理和Markus Walter 波峰焊项目管理经理, SEHO公司

到2006年7月1日,所有电子制造业都必须转换到无铅制造,在欧洲刚通过的法案中,只有极少的应用领域可以得到豁免,任何踌躇和等待都将受到法律或市场的惩罚。

但是,这种工艺转换的过程也许并不像想象得那么简单。

与回流焊相比,波峰焊工艺引起了特别的关注,因为波峰焊受制于许多关键因素。

有些公司已经成为无铅化电子制造工艺转换的先行者,以下几家公司描述了它们遇到及解决的问题。

Fujitsu Siemens Computers

位于德国Augsburg的Fujitsu Siemens Computers公司,已经生产了第一款“绿色”电脑。

工厂在2002年中期推出的绿色版Pentium-4主板未使用有毒阻燃材料,印刷电路板与焊料的含铅量都显著降低。

整个电路板的含铅量降到只有原来的1/4,剩余的铅主要包含在板上使用的预镀锡元件中。

焊料使用的是锡银铜合金。

多数卤化物都被替代,氯、溴化合物的含量也大大降低了。

该厂的生产线使用SEHO充氮波峰焊设备,包括SEHO新一代的组合式的充氮波峰焊系统MWS 2300。

工厂与SEHO公司对焊料波峰进行了改进,最终,用所谓F-nozzle达到了最佳生产效果。

F-nozzle 可以产生一种轮廓分明的扰动波峰表面,可以实现均匀的浸润。

通过逐步优化喷嘴,使实际焊料波接近于最佳流动特性,从而使出现的锡球(在用氮气时经常会见到)减少到最低程度。

另外,维护与清洗工作也得到了很大的改进。

另外,无铅焊锡合金需要更高的加工温度,在焊接件送出焊机前要快速降到规定的温度,这有助于焊点形成正确的冶金构造,并有利于装配件的进一步处理。

MWS 2300具有可以满足这些要求的设计,如独立的助焊剂涂覆机、一体化的对流预热区,以及在焊槽后面直接安装的对流冷却模块。

Siemens Amberg

Siemens Amberg的电子制造厂,生产电子时间继电器、通信设备保护和控制装置、通信控制器(ASI)、引擎起动器和接近开关等产品。

他们较早就开始准备将无铅产品推向市场,以求获得竞争优势。

确定无铅技术对大规模生产的影响,许多问题都要寻找答案,如:“工艺质量有什么变化?整个工艺的长期稳定性如何?新工艺对成本有什么影响?”目前该厂已经进行无铅化批量生产。

因为许多产品是直接面向功率电子应用,因此THT部件所占比例仍相对较高。

据介绍,该厂使用的波峰焊机已经进行了十年的含铅运行,无铅工艺的转换并不简单,机器需要按无铅工艺重新装配。

由于由锡银铜3种金属构成的合金比传统的2种金属合金更难控制,因此最困难的工作就是建立最佳的热参数。

该厂使用的SEHO波峰焊机可以维持所需温度,因此机器不是问题的根源。

问题出在元器件上,其可耐受最高温度必须达到260°C。

为避免产品出现风险,建立不损坏元件的最高预热温度,开始时的测量与研究过程很花时间。

在一步步为每种产品建立优化的参数的过程中,该厂的技术人员懂得了预热温度会极大地影响通孔中焊料的上升高度以及连接的晶格结构。

该厂经常使用更复杂的阻焊技术,在焊料波峰区也需要大量的优化工作。

有时,那些要单独焊接元件的阻焊孔不能大于2.5毫米。

由于无铅SnAgCu(锡银铜)合金焊料的比重低,它的流动形态与传统的锡铅焊料完全不同,需要进行许多测试才能达到最佳的焊料喷嘴设置。

使得焊料喷嘴既能建立一个高波峰压力,同时又能提供足够的浸润时间。

该厂采用充氮波峰焊机进行无铅化生产。

由于无铅工艺窗口比有铅焊接时要小,电路板与焊料波峰最小的间距直接影响着焊接质量,氮气能部分地补偿出现的问题,因此拓宽了工艺窗口。

与开放式机器相比,充氮焊机的另一个好处是可以显著降低维护要求,特别是对焊接区。

在应用中,氮气焊机内氧化情况很少,只有一些黑色粉末,这是焊料喷嘴间的锡氧化物。

在两班交接情况下,焊料槽每5到7天清洗一次,维护时的残渣总共只有约0.5公斤。

焊料喷嘴每月清洗。

所以,在无铅焊接过程中使用这种完全隧道式的焊机,可以显著减少氧化物的产生,从而节约大量昂贵的无铅焊料。

相比之下,如果使用开放式焊机,每两天就要清洗一次,而且要清理出大量的氧化物。

另外,该厂的无铅生产线使用了一种半水质的无需清洗的助焊剂,它包括约40%的水和约60%的酒精,以保护生态环境。

公司已经经过一年的无铅化批量生产,据了解,工艺优化的道路并非没有问题,但是,尽早转换的决定已被证明是正确的。

同时,通过对成本进行优化,在所有的无铅化产品生产中,成本仅比转换前高0.8%。

用无铅焊料 6 个月后的无镀层推动轮

Hella:成功实现汽车电子中的无铅焊接

位于德国Hamm汽车电子供应商Hella比较快速、成功地解决了“无铅焊接问题”。

Hella的汽车产品要受到很高的机械和热应力。

有些温度范围要求达130°C,有些甚至要求到160°C。

Hella使用SEHO的全充氮型Systems 7200焊机进行有铅元件的焊接工作。

产品质量标准要求非常高,该厂的波峰焊技术负责人证实,三班运行期间机器开机时间非常长,而故障率要求为0ppm。

在无铅波峰焊工艺的试用期间,许多机器部件存在材料问题。

Hella与SEHO就机器材料的合金性能进行了联合调查,结果发现,无铅焊料比传统锡铅合金具有更强的侵蚀性,特别是对那些直接与焊锡合金接触的部分,如焊料罩和焊料波峰泵等。

某些高级特种钢制造的部件实际上是在长期运行中被焊料成分给“吃掉”了。

调查显示这种腐蚀的主要原因是磨损。

测试显示,单纯的焊料合金不会损伤机器部件,但由于焊料中较高锡含量的扩散效应不断增强,会造成铁在焊料槽中富积,特别是在焊料喷嘴部位。

因此,许多批量生产设备中的材料以及一些代用品和涂层都经过了一系列基础测试,以弄清它们对无铅合金的耐磨和抗浸出性能。

经过几个回合测试后,对一种复合涂层和特别钛合金进行更深入的研究与优化,其中的每种成分都显示出稳定的特性。

最终,决定了焊料槽、焊料泵以及焊料罩的标准材料方案。

两种方案都证实可以抵抗不同的无铅合金焊料的侵蚀。

这种复合材料还能对基本材料的热膨胀特性作出补偿。

Hella的无铅焊接工艺中,氮气也扮演了比以往更重要的角色。

除了扩展工艺窗口、达到更好浸润效果、降低焊接温度、以及减少电路板材料和元器件受到的热应力外,氮气环境还可以使用较低侵蚀性的助焊剂,从而降低了潮湿环境下的迁移风险,并有利于降低机器的维护成本。

氮气机器维护成本的降低也体现在焊料槽区域。

低氧环境中产生的氧化物残渣较少,所需焊料也较少,机器的日常费用和焊料材料成本也有显著下降,同时也意味着提高了装配厂可靠程度。

用氮气有好处—但用多少呢?

使用保护性氮气的好处有许多方面,特别在无铅工艺中不应随便取消。

但是,总是保持全氮系统也有一些问题,例如:在隧道型焊机中氧气压力降低区域不仅在焊接区,而且会扩展到整个预热区。

特别对于中、小型电子元器件厂家或只有少量含铅元件的厂家,他们可能很难相应地改变其生产线(所需投资的关系)。

柏林的JVC厂或位于东欧的Matsushita/Panasonic厂证明了其它方案的可能性,即非全惰性气体设备。

柏林JVC厂生产视频录像机和摄像机,策略是以低廉价格提供优质产品。

来自亚洲的竞争压力促使该公司转向无铅生产工艺。

JVC使用SEHO 的一种专用焊机,即开放式波峰焊系统,它是三年前用ALIXTM.LT系统升级而来的。

ALIXTM.LT系统已经由SEHO和气体供应商AIR LIQUIDE 合作进行了开发,可以实现氮气风帽,保证在焊料峰处形成局部惰性气体环境。

局部氮气环境可以完全满足生产工艺的需要,焊料槽部分的维护与保养时间也保持在容许范围内。

不过,使用无铅合金焊料的维修费用增加较快,因为原来的烙铁头只需每月更换,现在的更换频率加快了。

这是因为烙铁头材料不能承受侵蚀性的无铅焊料。

位于东欧的Mitsushita/Panasonic 也发现了烙铁头快速磨损的问题,并且对这一成本的快速增加表示关注。

希望烙铁头厂家能加紧研究,推出有更高耐受力的产品。

Matsushita/Panasonic厂按三班生产方式在15条生产线上生产电源产品。

该厂使用的是SEHO 的MWS 8200系统,这些开放式焊机将在向无铅工艺转化过程中用 ALIXTM.LT进行升级。

8000系列中所有的系统都是组合式设计,优点是可以随时用对流预热进行升级。

由于无铅合金焊料的熔点较高,进入波峰时的温度差要小于100K,因此预热区需要更高的能量,与标准辐射能相比,对流方式可以更快地达到所需温度,材料所受的热应力较低。

SEHO 的组合式机器设计在助焊剂涂覆区和相邻的预热区有独立的传送带,因此可以在焊接加工室外完全重新安装助焊剂模块,这样防止了残余助焊剂在加工区的堆积,助焊剂残留物不会送进预热区,从而大大降低了维护的成本。

无铅生产转换已经是一个不可避免的事实。

转换的成本依不同的应用而相异。

但有一点是没有疑问的:如果没有周密的准备工作,向无铅时代

的转移将会遇到许多挫折。

应尽早发现问题所在,并通过协作努力解决这些问题。