柴油机齿轮修形机理及方法研究

机车牵引齿轮齿向修形研究

机车牵引齿轮齿向修形研究

机车牵引齿轮是机车传动系统中的重要部件,其齿向的精度和修形质

量直接影响机车的牵引性能和运行稳定性。

因此,对机车牵引齿轮齿向修

形进行研究具有重要意义。

机车牵引齿轮齿向修形的研究内容主要包括以

下几个方面:1.齿向误差分析:通过测量机车牵引齿轮的齿向误差,分析

其产生的原因和影响因素,为后续的修形工作提供依据。

2.修形方法研究:根据齿向误差分析结果,选择合适的修形方法,包括磨削、加工、热处理等,以达到修形的目的。

3.修形工艺优化:对修形工艺进行优化,包括磨

削参数的选择、加工工艺的改进、热处理工艺的优化等,以提高修形质量

和效率。

4.修形效果评价:通过测量修形后的机车牵引齿轮齿向误差,评

价修形效果,并对修形工艺进行调整和改进。

总之,机车牵引齿轮齿向修

形研究是机车传动系统中的重要课题,其研究成果将直接影响机车的牵引

性能和运行稳定性。

柴油机起动机齿轮匹配分析研究

柴油机起动机齿轮匹配分析研究发布时间:2023-04-25T07:48:58.228Z 来源:《中国科技信息》2023年1期34卷作者:韩晓明[导读] 可靠性是发动机开发过程中需要关注的重点之一,齿轮系统可靠性在发动机可靠性中起重要作用。

韩晓明长城汽车股份有限公司动力研究院河北保定 071000摘要:可靠性是发动机开发过程中需要关注的重点之一,齿轮系统可靠性在发动机可靠性中起重要作用。

齿轮结构复杂,而且运行工况多变,影响齿轮系统可靠性的因素较多。

本文主要对柴油机起动机齿轮匹配分析进行研究。

关键词:柴油机;起动机;齿轮匹配引言柴油机是社会发展过程中在动力方面重要的发明之一。

从柴油机问世以来,经过多年的蓬勃发展,柴油机在节能减排技术方面不断取得突破,是商用汽车、工程机械、农业装备、船舶、军用车辆等领域的主要动力源,占据着市场的主流地位。

近年来,新能源技术的高速发展给柴油机行业带来了巨大的压力,但新能源受自身技术发展限制,在未来很长一段时间仍无法实现对柴油机的全面替代。

1 使用渐开线齿轮齿轮传动机构是汽车上广泛使用的传动机构,具有传动比稳定、传动效率高、传递功率大、工作可靠性高、结构紧凑、使用寿命长等特点,在近代机械传动中广泛应用。

起动机与发动机之间使用齿轮传动机构,可以很好的满足力矩传递要求。

渐开线齿轮,在齿轮传动中,具有良好的传动性能,且便于制造、安装、互换。

柴油机起动机齿轮齿数的选用主要是考虑柴油机压燃起动时需要的最低转速,即速比的选用,一般选用10齿至13齿。

9齿极易出现断齿、打齿问题,9齿以下、13齿以上速比太低或太高一般都不选用。

在确定了传动比的情况下,合理地选择齿轮的模数和压力角,对于起动机驱动齿轮和齿圈的寿命也有重大的影响,轮齿和齿圈属于直齿齿轮啮合,要求两齿轮的模数相等,齿轮强度是由模数决定的,模数越大,齿轮强度越大。

模数一般选用3或3.5,主要是考虑合理的速比下,齿轮、齿圈的直径对柴油机布局的影响。

柴油机齿轮式机油泵磨损后的修复

柴油机齿轮式机油泵磨损后的修复

1、柴油机齿轮式机油泵主动轴与衬套磨损后的修复

由于机油泵主动齿轮本身重量及被动齿轮啮合时产生的径向推力,容易使轴和衬套孔产生偏磨,间隙增大。

因此在工作中机油会因间隙增大而产生泄漏,供油量减少。

主动轴与衬套磨损后,可用修轴颈或修衬套方法来恢复配合间隙。

在轴颈磨损轻微时,只需压出旧衬套换上新衬套,而轴一般可不修,这样配合间隙可恢复到允许的范围内。

在轴与衬套磨损都很严重,配合间隙增加很大时,不仅要更换衬套,而且轴也应用镀铬或振动堆焊将直径加大,然后再磨削到标准尺寸,以恢复轴颈与衬套的配合要求。

2、泵壳内腔与轮齿磨损后的修复

泵壳内腔与轮齿磨损后,对泵油量影响很大。

当轴与衬套或轴孔磨损严重时,工作中齿顶与泵壳内腔表面会产生不应有的接触。

又由于出油腔比进油腔压力高,在其压力差作用下,齿顶与泵壳的进油腔附近接触较多,因此泵壳内腔在此处磨损较多,使内腔与齿顶间隙增大。

因而造成机油泵进、出油腔间的压力差减少,使轮齿刮油和压油作用降低,造成供油压力下降,泵油量减少。

泵壳内腔的磨损一般采取内腔镶套法加以修复。

其次,由于轮齿在齿厚方向的磨损,使主、被动齿轮的啮合间隙增大。

其磨损特点是单侧磨损较重,因此可将齿轮翻转180度使用。

3、齿轮端面与泵盖磨损后的修复

齿轮端面与泵盖内平面之间留有一定的间隙,称端面间隙。

工作中齿轮端面与泵盖内平面的接触面产生的磨损会使此端面间隙增大,当超过极限时,对泵油量将

有明显的影响。

当齿轮端面磨损时,可把端面磨平,同时再研磨机油泵壳体分解面,以保证泵的端面间隙在要求的范围内。

某型柴油机体齿形加工方法

2018冷加工分析国外某型号柴油机体齿形加工的难点,通过对比不同的加工方法,经过工艺分析,制定了工艺方案,设计制作了扫码了解更多机体是柴油机的关键零件之一,其加工质量直接影响柴油机的可靠性、耐久性和经济性。

A L C O251机体是一种广泛应用于铁路牵引、船舶推进和辅助机组、发电站等领域的中速四冲程柴油机,机体与轴承盖采用齿形啮合装配,齿形加工质量的好坏直接影响产品的装配精度,齿形加工不合格将降低柴油机的燃烧性能,甚至造成缸体报废。

下面对其两种不同的加工方法进行比较。

1.采用整体式成形铣刀在镗床上加工在落地镗床上,采用整体式成形铣刀加工,加工方法及要求(1)机体与轴承盖将采用同序加工,保证机体与轴承盖齿形完全吻合,机台采用落地镗床,安装方式如图1所示。

(2)将轴承盖和机体分别放置在两个工作台上,调整机体和轴承盖的位置,使轴承盖中心量对齐,保证在图 11.轴承盖2.铣齿刀3.机床主轴4.工作台图 2图 3(a)(b)图 42.采用整体式成形铣刀在龙门铣床上加工如图6所示,在龙门铣床上,采用整体式成形铣刀加工,加工方法及要求如下:铣刀配置在龙门铣床上使用。

输出端接口2把滚齿刀具,输出转速设计为500r/min,扭矩750N·m,功率40kW,传动比1∶3(减速),齿轮模数8。

质量680kg。

刀具齿形如图7所示。

技术要求:①材料为W6Mo5Cr4V2。

②热处理要求切削部分硬度64~66HRC。

③铣刀为6圈环形完整齿、2圈不完整齿,直槽,螺旋升角λ=0°,螺旋角0°,导程T=∞。

④齿形误差0.01mm。

推荐加工参数:刀具直径340mm,刀具宽度97.5×2(mm),刃长116×2(m m),齿数23,主偏角90°,转速150r/m i n,切削速度160m/m i n,进给量0.05m m/z,进给速度173m m/m i n。

根据以上数据2018年 第8期冷加工图 5图 6图 7图 8图 9参考文献:[1] 腾雷昌.16280Z 柴油机的设计与结构[J].内燃机车,1981(08):26-34.[2] 郭臣善.机车柴油机最新标准剖析[J].内燃机车,2000(10):45-48.(收稿日期:20180524)。

关于齿轮的失效及修理方法的探讨

关于齿轮的失效及修理方法的探讨摘要:现代社会,各种企业的机器设备都离不开齿轮,而因为齿轮故障造成的机器失常,运转停止也是企业工期延长和经济损失的重要原因。

我们从各个方面出发,分析造成齿轮失效的原因,并依据不同的原因,寻找出不同的解决办法。

降低齿轮失效频率,维护广大企业的利益。

关键词:齿轮;失效;维修;前言现代机械设备,基本都离不开齿轮。

而造成机械设备故障的原因,超过一半一半都发生在齿轮运转上。

可以说,齿轮的正常运作,是保证企业正常工作,保证企业效益最近本的要求之一。

正因为这样,我们很有必要对齿轮失效的各种原因和影响进行仔细研究,找出相应的维修方法,保证齿轮正常工作,减少机械故障的发生。

1.齿轮失效的原因齿轮失效一般是由于自身设计制造有缺陷,齿轮安装不精准,材料不达标或者维护不足造成的。

1.1很多齿轮由于设计时间较早,图纸未进化,原本生产前就存在隐患。

也有一些设计可能没有问题,但是由于某些原因导致制造不标准,没有完全按照设计要求生产。

也许短期内看不出问题,但是从长期来看,肯定大大影响零件的使用寿命。

1.2虽然有图纸依照,但是并不能保证所有零部件的安装都达到了应有的精度,这样也会引发机械故障。

1.3材料选择的问题。

由于对材料的热处理和冷加工要求不标准,很多本身有缺陷的材料用于制造齿轮。

负荷压力集中作用于齿轮时,这些材料由于自身的微裂或者不紧密,就会断裂或者出现严重磨损。

直接影响机械工作。

1.4齿轮缺乏定期维护和修理。

很多企业没有合理的机械维护制度,总是在故障发生之后才进行处理。

定期维护保养,防患于未然才能保证机械的高效率运作。

2.齿轮失效的表现齿轮失效一般表现为齿轮断裂和齿面损坏两种形式。

至于轮幅、轮缘之类的部件很少出现问题。

2.1齿轮断裂一般是因为轮齿出现问题造成的。

具体分为过载断裂、疲劳断裂和随机断裂三种类型。

直齿轮轮齿的断裂通常都是全齿断裂,而斜齿轮和锥齿轮轮齿的断裂通常是局部断裂。

(一)一般来说,由于短时间之内,齿轮负荷量过大或多次达到负荷极限,会引发齿轮断裂。

齿轮修形技术研究

齿轮修形技术研究作者:潘洪鑫来源:《中国新技术新产品》2011年第13期摘要:齿轮传动是一种应用最广的机械传动形式,具有传动效率高、结构紧凑等特点。

本文主要阐述齿轮修形原理,方法和效果分析。

关键词:齿轮;修形;原理;方法;研究中图分类号:U463.212+.42 文献标识码:A在机械工程中,齿轮传动是一种应用最广的机械传动形式,具有传动效率高、结构紧凑等特点。

但由于不可避免地存在制造和安装误差,齿轮传动装置的振动和噪声往往较大,特别是在一些大功率传动装置以及对舒适要求较高的传动装置中,振动和噪声问题尤为突出。

齿轮修形是降低齿轮传动装置振动和噪声的一种成熟而有效的技术,近年来获得了越来越广泛的应用。

齿轮修形包括齿廓修形和齿向修形,本研究中作者分别介绍了其基本原理以及应用情况。

1 齿廓修形1.1 齿廓修形原理齿轮啮合传动过程中主、被动齿轮的基节必须处处相等,从理论上讲,渐开线刚性齿轮是完全能够实现上述目标的。

但实际中的齿轮副均为弹性体,在一定啮合力作用下会产生相应的弹性变形,使处于啮合线位置的主动轮和被动轮基节出现变化,不再相等。

当齿对2进入啮入位置时,由于齿对1的变形,主动轮基节Pb1小于被动轮基节Pb2,轮齿啮入点的啮合力骤然增高,形成了通常所说的啮入冲击。

与此类似,在齿对1即将离开啮合接触时,由于齿对2的变形,Pb1>Pb2,主动轮齿顶将沿被动轮齿根刮行,形成通常所说的啮出冲击。

为了消除轮齿啮入和啮出冲击,通常采用齿廓修形的方法,即沿齿高方向从齿面上去除一部分材料,从而改变齿廓形状,消除齿对在啮入、啮出位置的几何干涉。

1.2 齿廓的修形方法齿廓的修形方法主要分为公式法、微分几何法、弹性力学法、函数法和有限元法。

1.2.1 公式法是根据齿轮在不同工况下工作时考虑影响齿轮变形的各种因素,给出相应的经验公式,从而确定出修形量的大小。

1.2.2 微分几何法是通过分析齿轮的微分几何关系和齿轮啮合原理,改变基圆的曲率半径,将不同基圆的渐开线平滑地组合成修形的渐开线齿面,从而达到齿面修形的目的。

柴油机齿轮修复五法

481.换向法。

对于齿轮面单面磨损,如果结构允许,可将齿轮调换位置或翻转180度,使用其未磨损的一面,但最好是成对翻转使用,或将与其配合的齿轮换成新品,以保证齿轮正常啮合。

2.镶齿圈法。

塔形齿轮是由几个齿轮制造在一起的,各个齿轮的损坏程度不同。

如个别齿轮的轮齿磨损,可用更换齿圈的方法修复。

先车去需修复齿轮的全部轮齿,另外制造一个齿圈压装在车去轮齿的部位上。

为了防止新齿圈松动,可在齿圈与齿轮相结合处沿圆周用电焊点焊,或钻孔打入稳钉加以固定。

3.镶齿法。

对负荷不大、转速不高的齿轮,个别轮齿打掉后,修复时把坏齿轮根部在刨床上刨出梯形槽,以一定的紧度把与槽形相同的新齿胚压入,焊牢并加工整形。

4.堆焊法。

齿轮个别或几个轮齿磨损或齿端两面磨损超过极限等,都可以根据齿轮损坏情况,在齿轮的整个或部分表面上堆焊一层或数层金属。

齿轮的焊补修复可分为电焊和气焊。

堆焊修复齿轮,操作简单,修复质量较好。

5.螺杆造齿法。

将磨损打牙的齿轮卸下,清洗干净,用游标卡尺测准齿根厚度,并将掉牙部位用挫刀挫平并清洗干净。

根据齿根厚度,选用相应直径的螺杆,螺纹长度不短于1.5~2厘米。

然后用台钻在齿轮掉牙部位,钻出与螺杆相同直径的孔,再用丝锥攻丝。

将选用螺杆拧紧在螺丝孔内,然后用钢锯锯掉高出齿顶部分的螺杆,再用挫刀加工成和原来齿形相同的齿,即可使用。

蒲德修柴油机齿轮修复五法农机维护性运转小技巧农机维护性运转,就是指农机及零部件在停用、闲置期间和投入正常运转之前,以维护保养为目的而进行的运转过程。

下面介绍几种维护性运转技巧:1.内燃机。

柴油机和汽油机在封存期间,每隔1个月左右应从进气管向气缸内注入一定量(每缸约100克)的脱水机油,并摇转曲轴数圈,以防止零件粘连和锈蚀。

2.离合器。

当机车长期停放而且环境湿度大时,离合器摩擦片与飞轮或压盘容易锈粘在一起,造成离合器不能彻底分离。

为此可启动发动机,挂低速挡行驶一段路,并踩离合器踏板和制动踏板,使锈住的从动盘分离。

航空发动机齿轮接触分析与修形研究

航空发动机齿轮接触分析与修形研究发表时间:2018-07-05T14:46:22.467Z 来源:《建筑模拟》2018年第6期作者:白兆宏董雪莲李桂花[导读] 航空航天发动机发展水平是一国综合国力、工业基础和科技水平的集中体现,它的研制集中了现代工业最尖端的技术、最先进的工业成果。

中国航发哈尔滨东安发动机有限公司黑龙江省哈尔滨市 150066摘要:航空航天发动机发展水平是一国综合国力、工业基础和科技水平的集中体现,它的研制集中了现代工业最尖端的技术、最先进的工业成果。

而在航空发动机的不断完善中,航空发动机的材料问题至关重要,其中发动机的齿轮接触与修形是现今研究较多的一个方向,通常齿轮的接触和修形方面的研究更是对于航空发动机的完善有着重要的意义,对于我国的航空发动机的使用技术有着很大的影响,基于此,下面,本文将会分析航空发动机齿轮接触分析与修形研究。

关键词:航空设备;发动机;齿轮接触;齿轮修形;分析研究一、航空发动机齿轮1.齿轮的作用与分类齿轮在机械中占有极其重要的作用。

第一个利用齿轮做成的机械装置就是钟表,事实上,它只不过是用了一系列的齿轮。

对于它可以在严格的条件下的广泛使用,在齿轮上做了大量的学习和研究。

相比过去,它们现在必须在更高的速度下传递更重的负荷。

工程师和机器操纵工人都认为齿轮在几乎所有的机器的零件中占有首要的因素。

主要分为两大类,如下:1.1.直齿圆柱齿轮直齿圆柱齿轮用于平行轴之间传递力和回转运动,轮齿被切制成与安装齿轮的轴之轴线相平行。

两啮合齿轮中较小的叫小齿轮,大的习惯上叫齿轮,在大多数情况下,小齿轮是主动轮,大齿轮叫从动轮。

1.2.斜齿圆柱齿轮斜齿圆柱齿轮具有特定的优点,比如,当连接平行轴的用相同刀具切削出来的并齿数相同的斜齿轮比直齿轮具有较高的承载能力。

斜齿轮也能用于连接相互成任意角度的非平行轴。

斜齿轮也能用于连接相互成任意角度的非平行轴。

2.航空发动机齿轮研究问题航空发动机通常采用薄壁结构,所以当一对齿轮啮合时,容易产生热变形和受载变形等问题,引起振动和噪声。

齿轮修形

齿轮修形渐开线齿轮的修形李钊刚齿廓修整基本原理基于以下原因渐开线齿轮在实际运行中达不到理想渐开线齿轮那样的平稳而产生啮合冲击产生动载荷并影响承载能力。

•制造误差•受力元件(齿轮、箱体、轴、轴承等)的变形•运转产生的温度变形•轮齿啮合过程中的载荷突变。

以上因素均会引起齿轮的齿距改变(偏离理想齿距值)。

当主动轮的齿距小于从动轮的齿距时就会产生啮入干涉冲击当主动轮的齿距大于从动轮的齿距时就会产生啮出干涉冲击(图)。

图轮齿受载变形受载前b)受载后下面分析一下轮齿啮合过程中的载荷突变现象。

图为一对齿轮的啮合过程。

啮合线、重合度、轮齿单齿啮合的上界点和下界点正常情况下个齿轮的啮合线长度取决于两个齿轮的齿顶圆直径。

如图所示当小齿轮主动时大轮齿顶的齿廓与小轮齿根的齿廓在A 点相遇A是啮合的起始点到小轮齿顶的齿廓和大轮齿根的齿廓在E 点退出啮合E点为啮合的终止点。

AE为啮合线长度。

端面重合度εα=AEpb式中:pb基圆齿距。

当<εα<时存在双齿啮合区。

在距啮合的起始点A一个基圆齿距的D点大轮第二个齿开始进入啮合DE段为双齿啮合区该D点称为小齿轮单齿啮合的上(外)界点。

当力作用在D点时齿根应力最大D点是计算齿根弯曲应力起决定作用的力的作用点。

α‘t啮合角αFen载荷作用角rr小、大齿轮的节圆半径rara小、大齿轮的齿顶圆半径rbrb小、大齿轮的基圆半径pbt基齿距P节点B 小齿轮单对齿啮合区下界点D小齿轮单对齿啮合区上界点。

图齿轮的单、双齿啮合区同样在距啮合的终止点E往前一个基圆齿距的B点小轮前一个齿开始退出啮合AB段为双齿啮合区BD段为单齿啮合区该B点称为小齿轮单齿啮合的下(内)界点。

因为小齿轮的点蚀大多发生在齿根处(即AC之间)在齿面接触强度计算时以B点的赫兹压应力作为起决定作用的力的判据点。

啮合线EBDA为轮齿参加啮合的一个周期。

其中EB段和DA段为双齿啮合区BD段为单齿啮合区。

因此轮齿啮合过程中的载荷分布明显不均匀(图)。

齿轮修形原理及方法研究

齿轮修形原理及方法研究摘要:本文从齿轮修形的原理入手,分析了齿轮修形的原因和齿轮修形对齿轮啮合的影响,同时介绍了几种常见的齿轮修形方法,并对齿轮修形的进展进行了浅述。

根据实例及几何关系提出了齿轮修形量和修形高度的计算公式。

关键词:齿轮;修缘;齿向修形;齿廓修形;修缘量一、概述在我国机械行业中,齿轮传动是使用最广泛的传动形式,它具有速比恒定、承载能力高和传动效率高的优点,但由于不可避免的制造、安装误差的影响(以齿轮基节误差的影响等尤为突出),以及齿轮受力时的变形使齿轮基节产生变化(从动轮基节增大,主动轮基节减小),以至在齿轮传动中产生顶刃啮合现象,可对齿轮进行齿高方向修形,这就是齿轮修缘。

齿轮修缘是提高齿轮传动质量的重要措施之一,尤其对高速齿轮及高速重载齿轮传动更为重要。

二、修形原理1、齿廓修形原理在一对齿的啮合过程中,由于参与啮合的轮齿对数变化引起了啮合刚度变化,在极短的时间内,啮合刚度急剧变化将引起严重的激振,为使啮合刚度变化比较和缓,为减小由于基节误差和受载变形所引起的啮入和啮出冲击,或为了改善齿面润滑状态防止胶合发生,而把原来的渐开线齿廓在齿顶或接近齿根圆角的部位修去一部分,使该处的齿廓不再是渐开线形状,这种措施或方法就是所谓的齿廓修正(齿廓修形)。

2、齿向修形原理齿轮轴或齿轮轮体受载后会发生弯曲及扭转弹性变形,此外,制造中的齿向误差、箱体轴承座孔的误差和受载后的变形所引起轴线不平行,以及高速齿轮因为离心力引起的变形和温差引起的热变形等,他们都会使齿面负荷沿齿宽方向发生变化,情况严重时造成载荷局部集中,引起高负荷区的齿面破坏或折断。

高速重载齿轮运转时温度较高,热弹变形更使负荷沿齿宽的分布复杂化,特别是小齿轮因转速高,温度高,热变形更为显著,其影响也更大,亦应注意,齿向修形也包括鼓形修形和齿端修形,其目的是相同的。

三、几种齿廓修形工艺方法及修形技术进展1、利用修形滚刀滚齿实现齿廓修形这种方法最为简便,无需调整计算。

齿轮修形PPT课件

α‘t—啮合角; αFen—载荷作用角; r1,r2—小、大齿轮的节圆半径 ; ra1,ra2—小、大齿轮的齿顶圆半径 ; rb1,rb2—小、大齿轮的基圆半径 ; pbt—基齿距;P—节点; B—小齿轮单对齿啮合区下界点; D—小齿轮单对齿啮合区上界点。

图4 齿轮的单、双齿啮合区

同样,在距啮合的终止点E往前一个基圆齿距的B点,小轮前一个齿 开始退出啮合,AB段为双齿啮合区,BD段为单齿啮合区,该B点称为小 齿轮单齿啮合的下(内)界点。因为小齿轮的点蚀大多发生在齿根处 (即AC之间),在齿面接触强度计算时,以B点的赫兹压应力作为起决 定作用的力的判据点。

Δpbt=pbtΔθα’ 式中: pbt—基齿距

Δθ—大小齿轮的温差 α’—热膨胀系数。 为补偿这种变形,采用的办法是改变不修整的理论渐开线一段的公 差带的斜度,即对小齿轮的基齿距进行修整。

对减速传动,主动小齿轮因温度高,压力角已稍小,基齿距已稍 大,在达到一定程度时,具有减小啮合冲击的效果。当温差较大时, 对,主动小齿轮的齿根C处,采用偏向体内的公差带,以减小增大过 多的齿距。

螺旋线弹性变形的计算的假设条件为:载荷沿齿宽均匀分布,按 材料力学方法计算弯曲变形和扭转变形,忽略剪切变形。

一般工业齿轮的简化计算可参阅齿轮手册和ISO6336求KHβ的 C法,详细分析计算方法可参见ISO6336——1:1996的附录E。

齿顶修整段 lab=LAB(2u-LAB)/db 齿根修整段 lac=LAC(2u-LAC)/db 渐开线全长 l =L(2u-L)/ db 式中:u=(ra2-rb2)0.5

1.2.5高速齿轮齿廓修整的特点,齿高不修整部分的公差

对高速齿轮来说,由于小齿轮的平均温度通常要比嗒大齿轮要高 10~15°(速比较小时为5~8°),造成小齿轮的基齿距大于大齿轮 的基齿距。

齿轮修形的初步探讨与研究

齿轮修形的初步探讨与研究齿轮是机械传动中常用的一种零件,它具有传递力和转速的功能。

随着机械行业的不断发展,对齿轮精度和效率的要求也越来越高。

在使用过程中,由于各种因素的影响,齿轮的齿形和尺寸可能会发生变化,进而影响到传动系统的性能。

为此,齿轮修形成为了一种常见的维修和改进手段。

齿轮修形的目的是通过改变齿面的形状和尺寸,使齿轮恢复原本的设计要求,提高齿轮的传动效率和精度。

齿轮修形是一项高难度的工作,需要考虑多种因素,如齿形、齿距、模数、测量数据等等。

目前,国内外已经有一些关于齿轮修形的研究和实践经验,下面将重点介绍一些齿轮修形的基本方法和技术。

一、齿轮修形的原则和方法1.1 齿形的修正在齿轮的制造和使用过程中,由于各种原因,齿面会出现变形和磨损等问题,进而导致齿形偏差。

因此,我们需要根据实际情况,对齿轮的齿形进行修正。

修正齿形的方法一般有加料与删料两种。

加料是在齿上增加一定量的材料,然后用磨削工艺将其打磨成新的齿形。

删料则是在齿上删去一定量的材料,同样通过磨削工艺将其打磨成新的齿形。

1.2 齿距的修正齿距也是影响齿轮传动性能的重要因素之一。

在使用过程中,齿距可能会出现变形和偏差。

为了使齿轮恢复正常的齿距,我们需要进行齿距的修正。

齿距的修正一般有两种方法,即拉长齿距和缩短齿距。

拉长齿距是指在原来的齿间距上增加一定量的距离,而缩短齿距则是在原来的齿间距上减少一定量的距离。

1.3 模数的变化在齿轮制造的过程中,由于加工误差、材料变化等原因,齿轮的模数可能会发生变化。

为了使齿轮恢复正常的模数,我们需要采取相应的措施进行修正。

模数的变化主要有两种情况,即增大模数和减小模数。

增大模数是指在原来的轮齿上增加一定量的材料,从而使轮齿的直径变大,而减小模数则是相反的过程。

二、齿轮修形的应用技术2.1 增量分析法增量分析法是目前比较常用的齿轮修形技术之一。

该方法主要是通过测量齿轮的实际齿形和齿距,然后通过数学模型计算出修正量,最终进行修形。

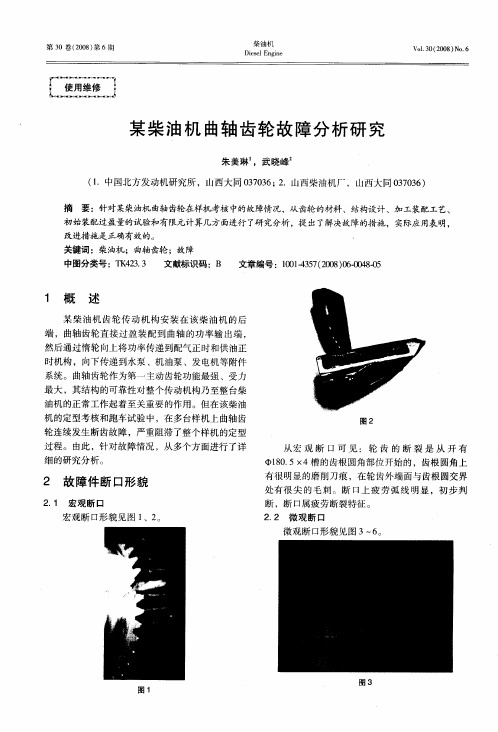

某柴油机曲轴齿轮故障分析研究

3 断齿故障原 因分析

3 1 材 料分 析 .

齿轮基体材料 为 1C2 i 8 rN4 WA,齿面渗碳层深 度要求 07 10m . ~ . m,表面硬度 H C> 6 R 5 ,心部硬

啮合端开有 105 4的槽 ,而且啮合端太靠近齿 8. x

轮端 面 ,这 样正 时系 统 的脉 动 工作应 力 将直 接 作用

断 ,断 口属疲 劳断裂 特征 。

2 2 微观断口 .

宏 观断 口形貌见 图 1 。 、2

微 观断 口形 貌见 图 3~6 。

图3

图 1

20 0 8年 1 1月

朱美琳 等:某柴油机 曲轴齿轮故障分析研究

度 HR 3 4 。 C 5~ 3 3 1 1 硬度 . .

对齿 面及 基体进 行硬 度i 试 ,齿 面硬 度五 点平 贝 0

图 7 曲轴 齿 轮 的结 构

在 曲轴 齿 轮 的全 齿 上 都 有 配 对 齿 轮 在 啮合 运 转 。由于装 配 需 要 ,在 齿 轮 一 端 开 有 105X 8. 4

图6

的槽 。在过盈 装配 时 由于轴颈 在此处 变薄 导致 变形

不均匀 ,使得原始装配应力分布不均匀 ,在开槽端

曲轴齿轮同时驱动三个惰轮,靠近柴油机机体

侧组 合塔轮 的 中间大惰 轮驱 动喷 油泵 和进 排气 正 时 系统 、另外两个 分布 在 柴油机 外侧 的惰 轮 驱动 发 电 机 、水泵和机油泵 等 附件运 转 ,见 图 8 。驱 动喷 、9 油泵 和进排气 正时 系统 的 中间大 惰轮 同 曲轴齿 轮 的

第3 0卷 (0 8 第 6期 20 )

柴油机

Di s lEn i e e e gn

●0●

齿轮修形及其实现方法研究

机械 2009年第5期 总第36卷 设计与研究 ·19·————————————————收稿日期:2009-01-07基金项目:数字化多轴伺服驱动精梳机(2007BAF24B02)齿轮修形及其实现方法研究辛经纬,王生泽(东华大学 机械工程学院 纺织装备教育部工程研究中心,上海 201620)摘要:介绍了齿轮齿形修形和齿向修形两种修形方法及修形齿轮的加工方法。

齿形修形利用一对啮合齿的综合刚度来确定最大修形量,并在求出修形长度之后确定修形曲线方程;齿向修形同时考虑接触变形和歪斜度等因素来确定鼓形齿的最大鼓形量,并根据有效接触齿宽求出最大鼓形量的中心距。

由有限元接触分析,验证了修形齿轮可以减小啮合应力集中,使齿轮传动更平稳。

关键词:齿轮修形;齿形修形;齿向修形;加工方法中图分类号:TG61 文献标识码:A 文章编号:1006-0316 (2009) 05-0019-03Research on the gear's modification and its processingXIN Jing-wei ,WANG Sheng-ze(Donghua University ,Shanghai 201620,China)Abstract :The modification of the gear tooth's profile, axial direction and the processing of the modification gear are described in this paper. The amount of the profile modification is decided by the rigidity of a pair of gear teeth, and the curve equation is confirmed after the length of modification is solved. The amount of axial direction modification is decided by the contact deformation and the degree of skew, and the largest amount of drum center distance is solved by the effective tooth width. Through the finite element analysis with ANSYS, we can verify that the modification can make the device more stable. Key words :gear modification ;profile modification ;axial modification ;process齿轮传动中,随着转速提高或载荷加大,轮齿的变形明显增大,其支承系统的变形也会增大,再加上安装制造等综合误差影响,不可避免地会出现啮入、啮出冲击,载荷突变、速度波动,以及由不同振型、频率组成的各阶振动,从而降低传动精度、缩短使用寿命、降低承载能力、增大齿轮传动噪声。

齿轮修复工艺的研究

齿轮修复工艺的研究[摘要]齿轮在各种机器设备中得到广泛使用,受损齿轮的修复对提高生产效率,降低生产成本有着重要的意义,下面仅按齿轮的不同损伤模式,分别介绍对其修复的方法。

[关键词]齿轮修复工艺堆焊1轮齿表面损伤的修复方法1.1端面换向法修复齿轮对于齿面局部(例如一端)磨损或单工作面磨损(单向转动)的齿轮,在结构上磨损齿轮若为轴向中心平面对称时,采用端面换向(轴向调头)法修理,是经济与合适的。

例如,某些变速箱齿轮,由于经常换挡变速,其轮齿一端常出现冲击磨损,如齿轮为轴向对称结构,可调头使用,并改善冲击程度。

某些齿轮在设计时已考虑到了其局部(偏于一端)以及单工作面磨损后,便于换向修理的特殊要求。

1.2堆焊法修复齿轮齿轮磨损严重和发生严重点蚀或剥落时,可考虑用堆焊法修复。

通常,对尺寸较大而且重要齿轮的损伤用堆焊法可获得重大经济效益,并且还可尽快恢复生产。

齿轮堆焊的工艺为:焊前退火→清洗一施焊一机械加工一热处理一精加工。

(1)焊前退火其目的是为了减少齿轮内部的残余应力、细化晶粒、降低硬度便于加工,并改善组织为后续工艺准备条件。

其方法是将齿轮缓慢、均匀地加热和冷却,具体规范是升温到500℃、保温1 h后以100℃/h的速度升温到750℃、保温1.5 h再以150℃/h的速度升温到退火温度、保温2 h后冷却。

不同材质的齿轮的退火温度为防止表面氧化,加热宜放在装有木炭粉、细砂、云母屑或石灰等的退火箱中进行,而冷却可随炉或埋在干燥的黄砂或煤灰中进行。

(2)清洗其目的是减少气孔、氧化和夹渣等缺陷,并保证堆焊层的结合强度以提高焊修质量,故焊前需清洗齿轮表面的油污、锈蚀和氧化物。

其方法是:首先用汽油或70~80℃的10%氢氧化钠水溶液清洗,然后用清水洗刷;也可用钢丝刷、刮刀、砂布或砂轮彻底打磨待焊部位的毛刺、锈蚀、点蚀和剥落坑,使之露出新的金属光泽。

(3)施焊堆焊用电焊条直径可工艺选取。

焊补用钢丝及焊药,主要取决于待焊齿轮轮齿的材质。

齿轮修形的初步探讨与研究

啮合于B点时的受载变形量作为理论依据;同理,从动轮齿顶 部的最大修形量主要以轮齿啮合于c点时的受载变形量作为 理论依据。

由此可见。轮齿啮人、啮出单双齿啮合临界点的变形就是 齿轮齿根、齿顶的修形量。所谓修形就是有目的地从轮齿齿廓 上切去由于基节带来的干涉部分,同时也是为r减少轮齿在单 双齿啮合交替过程巾的载荷波动。 2.2齿廓的修形方法

微分几何法是通过分析齿轮的微分几何关系和齿轮啮合 原理,改变基圃的曲率半径,将不同基圆的渐开线平滑地组合 成修形的渐开线齿面,从而达到齿面修形的目的。

弹性力学法是运用弹性力学的理论对啮合时的齿轮进行 受力分析,推出齿面弹性变形时所需的修形量。中国矿业大学 的程宜康等用这种方法确定出修形量后,还用有限元法对不同 齿顶修形最条件下的齿面接触强度进行分析,从而揭示齿顶修 形母对蕈载齿轮弹性接触应力的影响,为齿轮的设计和制造提 供理论依据。

主要原因。顶刃刮行不但使轮齿啮合时发生尖锐的噪声,而且 也容易破坏润滑油膜,使齿面金属直接互相接触。在重载高温

下,被刮行齿面金属极易被撕裂下来或转移到相对啮合齿面上 去,从而加速齿面的胶合失效。

如图3所示,AB和CD为双齿啮合区,BC为单齿啮合区,

且AB=CD=Ph,Ph为基节。在单双齿交替啮合极短的时间内,齿 轮受载会发生突变,这将形成严重的轮齿激振,它是高速齿轮

齿廓的修形方法主要分为经验公式法、微分几何法、弹性 力学法、函数法和有限元法。

经验公式法是根据齿轮在不同工况下工作时考虑影响齿 轮变形的各种因素,给出相应的经验公式,从而确定出修形量 的大小。天津大学的刘国华等在经验公式的基础上还提出厂考 虑轮齿弹性振动以及单双齿啮合区变化的齿轮机构多体弹性 非线性动力学模型,为齿轮修形的研究提供了方便。

化工机械齿轮故障的维护方法研究

化工机械齿轮故障的维护方法研究摘要:在化工机械的实际生产加工中,齿轮故障直接影响到化工机械的传动,导致化工机械的生产效率,从而降低企业的效率。

化工机械齿轮主要故障发生形式有断口、变形、齿面侵蚀、磨损、胶合等,这些问题的发生将对化工机械产生一定影响,需要及时采取维护方法。

传统的维护方式包含:镶嵌、变速齿轮、堆焊、齿轮更换等,对于化工常规机械齿轮可以起到一定的作用,但是对于化工不同机械齿轮出现的不同问题,需要有针对性地选择合适的维护方式。

鉴于此,本文对化工机械齿轮故障的维护方法进行分析,以供参考。

关键词:化工机械;齿轮;故障;维护引言随着我国机械制造行业的发展,机械齿轮故障已经成为机械设备运行中常见的故障,对机械齿轮故障激励及其特点的研究有助于机械制造人员更好地理解故障激励的形成机理,从而更好地避免因故障而导致机械齿轮振动大、冲击大,有助于降低机械齿轮故障发生的可能性,提高机械齿轮的制造质量。

1化工机械齿轮故障维护应用激光熔覆技术分析激光熔覆技术就是在某物体表面加入熔覆材料,然后再用激光束将其与物体表面融为一体,物体的表面就被熔覆材料所覆盖,这可以增加物体表面的耐腐蚀、耐磨、抗氧化等作用。

化工机械采用开式齿轮传动方式很多,这种方式比较容易制造,当齿轮出现问题时,很容易更换。

但是一般情况下化学机械工作的环境比较恶劣,会承受很大的负荷,而且还容易腐蚀、润滑不良,化学机械长时间工作会有严重的齿轮磨损,如图1所示。

2化工机械齿轮断裂的主要原因化学工业机械齿轮断裂的原因主要是:a)轴承内外圈滚道损坏,接触面不够光滑,造成齿轮断裂;b)作业中轴的疲劳强度不均匀,导致断裂;c)齿轮本身质量差,导致抗拉强度不足,严重影响齿轮的使用寿命,造成齿轮工作断裂;d)齿轮承受不了强大的静载荷,较薄的位置会受到影响,导致断裂;e)齿轮运行时间超过使用寿命,导致齿轮因过度使用而断裂;f)齿轮承受超过自身极限的静载荷,由于载荷过大而导致断裂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( c a ia n n iern n tue,Not ies y o hn Me h ncla d E gn eigisi t t rh Unv ri fC ia,T iu n 0 0 5 t ay a 3 0 1,C ia hn )

刘晓勇 , 张 翼 , 苏铁 熊

( 中北 大学 机 电 工程 学 院 ,太 原 0 0 5 ) 3 0 1

摘 要 :以 引进 的某 高 速 柴 油 机 修 形 齿 轮 为 研 究 对 象 ,研 究 其 修 形 设 计 方 法 ;采 用 三 维 接 触 有 限 元 分 析 手 段 计 算 了轮 齿 法 向 弹 性 变 形 和 沿 齿 向 周 向 变 形 ,依 据 计 算 结 果 ,分 别 对 齿 轮 进 行 了 齿 廓 和 齿 向修 形 设 计 ,并 与 原 修 形 齿 轮 设 计 值 进 行 了 比较 ,验 证 了计 算 和 分 析 的 正 确 性 ,得 到 了柴 油 机 齿 轮 修 形 的 主要 影 响 因 素 .

t e g a o i c to r ic s d. h e rm d f ai n we e d s us e i

K e o d :Dis le i e g a ;Co t c nt lm e ; Ge r teh mo i c to yw r e e ngn e r n a tf i ee nt i e a e t df ain i

Ab ta t a eamo ie e r f ih s e d dee n iea no j c o td sr c :T k df dg a hg —p e is l gn sa be t fs y,ted sg to f i oa e u h ein meh do

用 物 理 实 验 的 方 法 来 检 验 修 形 效 果 ,很 少 有 学 者 通

研究 对象 ,研 究其 修形 机 理及方 法 ,运用 接触 限元

法分 析手 段反 推其 修形 方法 ,探 索一 种高 速柴油 机 齿轮 的修 形设 计方 法 .

1 齿 轮修 形设 计

1 1 某柴油 机 曲轴齿 轮 副设计 参数 . 曲轴 齿 轮 标 定 转 速 2 1 0 rm n 0 / i ;传 递 转 矩 5 0N ・ 0 m;曲轴 齿 轮 齿 数 3 ;变 位 系 数 0 4 4 5 1 . 8 ; 从动 齿 轮齿数 7 ;变 位 系数 0 6 62 ;模数 4;压 8 . 1 5 力 角 2。 0 ;螺 旋 角 1 。 齿 宽 3 m 2; 0 m; 中 心 距 2 7m 2 m;弹性模 量 2 0 . 6 e+5 M a p ;泊 松 比 0 2 ; . 9 加工 精度 7级 .

21 0 0年 第 4期

车 辆

与 动

力 技

术

总 第 1 0期 2

Ve ce & Po rTe h o o y hil we c n l g

文章 编 号 :1 0 0 9—4 8 2 0) 4—0 4 6 7(01 0 0 1~O 5

柴 油 机 齿 轮 修 形 机 理 及 方 法 研 究

附 件传动 齿轮是 柴油 机重 要 的零件之 一 ,随着 科 学技术 的不 断进步 ,高 功率 密度 柴油机 齿轮 朝着 高 速 、重 载 的方 向发 展 ,高速齿 轮振 动与 噪声 带来 的危 害 日趋 严重 .单 纯依 靠提 高齿轮 的制 造和 安装 精度来 满 足对齿 轮 的高性 能要求 是不 足 的 ,而且 会 加大齿 轮 制造成 本.齿 轮修 形是 提高 齿轮 副 啮合 性 能 的重 要手段 ,齿 轮修 形包 括齿 廓和齿 向修 形 . 目 前 国内修形 技术 在柴油 机齿 轮应 用很少 ,主要集 中 在传动 箱齿 轮上 ,研究 方法 以经 验公式 为 主 ,并 采

g a e t d fc to s su i d. By u i g a t r e di e i n c n a tfn t l m e ta l ss m eh d, e rt eh mo i a in wa t d e i sn h e m nso o t c i e e n nay i t o i e g a e t eo ma in l n o h n r ld r ci n a d cr u fr nt ldr cin we e c mp e e rt eh d f r to s ao g b t o ma ie to n ic m e e i ie to r o utd. Ba e a sd o he c m p tto n t o ua in, t e t oh rfl n x a o i c t n o e r wa d sg e h o t p o e a d a il m d f a i f g a s e i n d. Co p r d wi h i i o m ae t te h o i ia e r h o r cn s fc mp t t n a d a ay i sv rfe rgn lg a ,t e c re t e so o u ai n n lsswa e i d. Th rma y i f n e f co s o o i e p i r n l c a t r n ue

关 键 词 : 油 机 齿 轮 ;接 触 有T 2 K4 2 文 献 标 识 码 :A

M e h n s n e h d l g fDi s lEn i e Ge r Te t o i c t n c a im a d M t o o o y o e e gn a e h M d f a i i o