第八章 蒸馏分离工程-分子蒸馏技术

分子蒸馏技术

稳定性指 数Z1=lgz 9.48 7.78 6.78 6.30 4.70 1.30 1.00

19

降膜蒸发器 分子蒸发器

• 从上表中,得到分子蒸发器的停留时间和 工作压力都比较低,而且分离的到的产物 比较稳定。在实际操作中,具有对设备的 要求不是很高,操作周期短等优点。

20

蒸发器种类

(1)降膜式:为早期形式,结构简单,但由于 液膜厚,效率差,当今世界各国很少采用; (2)刮膜式:形成的液膜薄,分离效率高,但较 降膜式结构复杂; (3)离心式:离心力成膜,膜薄,蒸发效率高, 但结构复杂,真空密封较难,设备的制造 成本高。

条件

1、 残余气体的分压必须很低 2、 在饱和压力下,蒸汽分子的平均自由程 长度必须与蒸发器和冷凝器表面之间距离 具有相同的数量级。 所有蒸汽分子在没有 遇到其它分子和返回到液体过程中到达冷 凝器表面。蒸发速度在所处的温度下达到 可能的最大值。蒸发速度与压力成反比, 因而,分子蒸馏的馏出液量相对比较小。

8

由分子运动自由程公式可知, 要想获 得足够大的平均自由程, 可以通过降 低蒸馏压强来获得, 一般×10-1Pa数 量级。

9

蒸馏操作过程

加料

刮膜

蒸发

冷凝

收集

10

分子蒸馏过程

1.分子从液相主体向蒸发表面扩散 液相中的扩散速度是控制分子蒸馏速度的主要因素。 2.分子在液层表面上的自由蒸发 蒸发速度随着温度的升高而上升,但分离因素有时却随着 温度的升高而降低 3.分子从蒸发表面向冷凝面飞射 蒸气分子从蒸发面向冷凝面飞射的过程中,可能彼此相 互碰撞,也可能和残存于两面之间的空气分子发生碰撞。 由于蒸发分子远重于空气分子,且大都具有相同的运动方 向。 4、分子在冷凝面上冷凝 只要保证冷热两面间有足够的温度差(一般为 70~100℃),冷凝表面的形式合理且光滑则认为冷凝步骤 11 可以在瞬间完成。

分子蒸馏技术

分子蒸馏技术X Y Zhou 化学工程110427001摘要分子蒸馏是一种新型的液-液分离技术,与传统的蒸馏技术相比:操作温度远低于液体沸点,蒸馏压力在极高真空度下,受热时间短,能最大限度地保证物系中的有效成分。

本文分析了分子蒸馏技术的原理、过程,介绍了目前分子蒸馏技术的特点、分子蒸馏设备及其特点,以及分子蒸馏技术在食品、医药、化工等行业的应用。

关键词分子蒸馏;分离技术;分子蒸馏器分子蒸馏技术[1]是一种特殊的液-液分离技术,是新型分离技术中的一个重要分支。

液体混合物的分离,一般是通过蒸馏或精馏来实现的。

在蒸馏或精馏过程中,存在着两股分子流向:一股是被蒸液体的气化,由液相流向气相的蒸气分子流;另一股是由蒸气返回至液相的分子流。

当气液两相达到平衡时,表观上蒸气分子不再从液面逸出。

若果利用某种措施,使蒸气分子不再返回(或减少返回)液相,就会大大提高分离效率。

分子蒸馏技术正是在蒸馏技术的不断改进发展中而产生的一种特殊的蒸馏分离技术。

1 分子蒸馏的原理、过程及其特点1.1 分子蒸馏的基本原理根据分子运动理论,液体混合物的分子受热后运动会加剧,当接受到足够能量时,就会成为气体分子而从液面逸出。

而随着液面上方气体分子的增加,有一部分气体分子就会返回液体,在外界温度保持恒定的情况下,最终达到分子运动的动态平衡,此外,不同种类的分子,由于其分子有效直径不同,故其平均自由度也不同,从统计学观点看,不同种类的分子逸出液面后不与其他分子碰撞的飞行距离是不同的[2]。

传统的液体混合物的分离,一般都是利用溶液组分间沸点的差异,通过蒸馏或精馏来实现的,其气液处于平衡状态。

而分子蒸馏技术却不同于常规蒸馏,它是利用不同物质分子运动平均自由程的差异,实现液体混合物的分离。

具体的分离过程是:经过预热处理的待分离料液从进料口沿加热板自上而下流入,受热的液体分子从加热板逸出,并向冷凝板运动。

轻分子由于平均自由程较大,能够到达冷凝板并不断在冷凝板凝集,最后进入轻组分接收罐;重分子因平均自由程较小,不能到达冷凝板,从而顺加热板流入重组分接收罐中,这样就实现了轻重组分的分离[3]。

分子蒸馏技术

分子蒸馏技术一、分子蒸馏技术简介分子蒸馏是一项较新的尚未广泛应用于工业化生产的分离技术,能解决大量常规蒸馏技术所不能解决的问题。

分子蒸馏是一种特殊的液-液分离技术,能在极高真空下操作,它依据分子运动平均自由程的差别,能使液体在远低于其沸点的温度下将其分离,特别适用于高沸点、热敏性及易氧化物系的分离。

由于其具有蒸馏温度低于物料的沸点、蒸馏压强低、受热时间短、分离程度高等特点,因而能大大降低高沸点物料的分离成本,极好地保护了热敏性物质的特点品质,该项技术用于纯天然保健品的提取,可摆脱化学处理方法的束缚,真正保持了纯天然的特性,使保健产品的质量迈上一个新台阶。

二、分子蒸馏技术的基本原理(一)分子运动平均自由程:任一分子在运动过程中都在不断变化自由程。

在某时间间隔内自由程的平均值为平均自由程。

设Vm =某一分子的平均速度f =碰撞频率λm =平均自由程则λm =Vm/f ∴ f =Vm/λmπd²P由热力学原理可知,f =(2)½Vm·────KT其中: d -分子有效直径P -分子所处空间的压强T -分子所处环境的温度K -波尔兹曼常数K T则:λm =────·────(2)½πd²P(二)分子运动平均自由程的分布规律:分子运动自由程的分布规律为正态分布,其概率公式为:F = 1 - e-λ/λm其中: F -自由程度≤λm 的概率λm -分子运动的平均自由程λ-分子运动自由程由公式可以得出,对于一群相同状态下的运动分子,其自由程等于或大于平均自由程λm的概率为:1 - F = e-λ/λm = e-1 = 36.8%(三)分子蒸馏的基本原理:由分子平均自由程的公式可以看出,不同种类的分子,由于其分子有效直径不同,其平均自由程也不同,换句话说,不同种类的分子溢出液面后不与其它分子碰撞的飞行距离是不同的。

分子蒸馏技术正是利用不同种类分子溢出液面后平均自由程不同的性质实现的。

分子蒸馏简介及应用

分子蒸馏技术1、分子蒸馏技术的原理分子蒸馏技术(Molecular distillation technology)是一种新型的液-液分离或精制技术,是利用混合物组分中不同分子运动的平均自由程的差异不同而进行分离的。

其特征是蒸发面与冷凝面之间的距离小于被分离物料分子的平均自由程,根据被分离物系各组分的分子量不同,分子平均自由程的差别进行分离。

分子蒸馏又叫短程蒸馏(Short-pathdistillation)。

根据分子平均自由程公式知,不同种类的分子,由于其分子有效直径不同,故其平均自由程也不同,即不同种类分子,从统计学观点看,其逸出液面后不与其它分子碰撞的飞行距离是不相同的。

分子蒸馏的分离作用就是利用液体分子受热会从液面逸出,而不同种类分子逸出后其平均自由程不同这一性质来实现的。

液体受热后,轻分子的平均自由程大,重分子的平均自由程小,在离液面小于轻分子的平均自由程而大于重分子平均自由程处设置一捕集器,使得轻分子不断被捕集,从而破坏了轻分子的动态平衡而使混合液中的轻分子不断逸出,而重分子因达不到捕集器很快趋于动态平衡,不再从混合液中逸出,这样,液体混合物便达到了分离的目的。

2、分子蒸馏技术的特点与常规的普通蒸馏技术相比,短程分子蒸馏技术具有明显特点[1-8]。

2.1操作温度低普通蒸馏是在沸点温度进行,而分子蒸馏是根据不同种类的分子逸出液面后的平均自由程不同的性质来实现的,因而分子蒸馏是在低于蒸馏物质沸点的温度下进行,被分离物质只要存在着温度差,就能达到分离目的。

2.2蒸馏真空度高分子蒸馏由于其特殊的结构,系统内真空度较高,压强只有0.5-1Pa,因而分子蒸馏分离可有效避免易氧化物质的氧化分解。

另外,对于混合液中的低分子物质(如有机溶剂、臭味物质等)的脱除,分子蒸馏较常规蒸馏有效得多。

2.3受热时间短分子蒸馏装置加热面与冷凝面的距离小于轻分子的平均自由程,液面逸出的轻分子几乎未经碰撞就达到冷凝面,所以受热时间很短。

第八章 分子蒸馏技术分解

2018/10/22

38

(4)控制部分:控制装置通常要求实现全系统参 数的自动控制或电脑控制,即对系统中以上三部 分的技术参数实现全机控制,以到达最的分离效 率、分离精度和最低的能耗。

2018/10/22

39

2018/10/22

40

6.4

离心式分子蒸馏装置

离心式(centrifugal evaporator)分子蒸馏装置 将物料送到高速旋转的转盘中央,并在旋转面 扩展形成薄膜,同时加热蒸发,使之与对面的冷 凝面凝缩,该装置是目前较为理想的分子蒸馏装 置,但与其它两种装置相比,要求有高速旋转的转 盘,又需要较高的真空密封技术。

11

2018/10/22

此外,由于釜内液层很厚,液层的压力又进一 步增大了底层液体的实际蒸发压力,这就进一步限 制了操作温度的降低。 与此同时,液层的厚度还增大了传热传质阻 力,降低了分离效率,同时也增大了物料的受热时 间。为了解决这些问题,人们设计了各种不同形式 的薄膜蒸发器,如降膜式薄膜蒸发器、刮膜式薄膜 蒸发器等,有效地减小了蒸发器表面上液膜的厚度, 并减少了传热传质阻力,从而降低了物料的分离温 度和物料的受热时间。所有这些,都使热敏性物料 的品质得到了一定程度的保护。

第八章

2018/10/22

1

引子

1.液体混合物沿加热板流动并被加热 2.轻、重分子会逸出液面而进入气相 3.由于轻、重分子的自由程不同 4.轻分子达到冷凝板被冷凝排出;

重分子达不到冷凝板沿混合液排出

分子运动自由程(用λ表示):一个分 子相邻两次碰撞之间所走的路程。

2018/10/22 2

分子蒸馏技术的优点

2018/10/22 3

1 几个基本概撞

第八章-分子蒸馏技术分解

2024/7/18

41

2024/7/18

42

特点:

①液膜在旋转的转盘表面形成的液膜极薄且 分布均匀,蒸发速率和分离效率很高。

②受热时间更短,料液热裂解的几率低。 ③连续处理量更大,因此该装置更适合于工业

化连续性生产。

2024/7/18

43

7 分子蒸馏的适用范围

1.分子蒸馏适用于不同物质分子量差别较大的液体 混合物系的分离,特别是同系物的分离,分子量必 须要有一定差别。

2024/7/18

6

设Vm为某一分子的平均速度;f为碰撞频率; λm为平均自由程

则λm=Vm/f ∴f=Vm/λm 由热力学原理可知:

f

Vm • d 2P KT

则

m

•T

2 d 2 P

2024/7/18

7

T

m 2 • d 2P

温度、压力及分子有效直径是影响分子运动平均自 由程的主要因素。当压力一定时,一定物质的分子运 动平均自由程随温度增加而增加。当温度一定时,平 均自由程λm与压力p成反比,压力越小(真空度越 高),λm越大,即分子间碰撞机会越少、不同物质因 其有效直径不同,因而分子平均自由程不同。

2024/7/18

9

2 分子蒸馏背景

常规蒸馏,通常是指将液相加热至沸腾后再将气相冷凝, 从而实现混合物的分离,其实质是利用了不同物质间的沸 点差来完成的。尽管这种手段在工业上普遍应用,但对于 许多热敏性物系而言,这种方法并不适用。原因在于热敏 性物质在沸腾过程中会出现热分解,而这种热分解的速度 又是随着温度的升高呈指数升高,随停留时间的增大呈线 性增大的。因此,要解决好热敏性物系的分离间题,首先 就必须从降低蒸发过程的分离温度和缩短物料的受热时间 开始。

分子蒸馏技术

通过上述处理,可解决香味不好,颜色深及蜡含量高 等问题,使产品的附加值大大提高 。

4.2 高沸点、热敏性物料的分离 该类物质分离的关键是温度和受热时间的控

3.2.4 离心式分子蒸馏设备

将物料送到高速旋转的转 盘中央,并在旋转面扩展 形成薄膜,同时加热蒸发, 使之与对面的冷凝面凝缩, 该装置是目前较为理想的 分子蒸馏装置,但与其它 两种装置相比,要求有高速 旋转的转盘,又需要较高的 真空密封技术。

4. 分子蒸馏技术的应用

4.1 低沸点、热敏性物料的分离

3.2.2 降膜式分子蒸馏器

流体靠重力在蒸发壁 面流动时形成一层薄 膜,但液膜厚度不均 匀,点:液膜厚度小,蒸馏物料可沿蒸发表面流动, 停留时间短,热分解的危险性较小,蒸馏过程可 以连续进行,生产能力大。

缺点:很难保证所有的蒸发表面都被液膜均匀 覆盖,液体流动时常发生翻滚现象,产生的雾沫 也常溅到冷凝面上,影响分离效果。

4.5 产品与其催化剂的分离 该类物料的特点是产品与催化剂都易分解,而最好能

回收利用价高的催化剂 。如在催化剂钻嶙化合物催 化下用烯烃碳基合成制高级脂肪醇的工艺中,催化剂 和产品醇要分开可采用二级分子蒸馏完成 。

通过上述处理,不仅得到了高质量的产品醇,而且极 大地减少了催化剂的分解。

5.分子蒸馏技术的现状与发展

分子蒸馏在蒸发过程中, 物料被强制形成很薄 的液膜, 并被定向推动, 使得液体在分离器中 停留时间很短(以秒计) 。特别是轻分子, 一经 逸出就马上冷凝, 受热时间更短, 一般为几秒 或十几秒。这样使物料的热损伤很小, 特别对 热敏性物质的净化过程提供了传统蒸馏无法 比拟的优越条件。

分子蒸馏

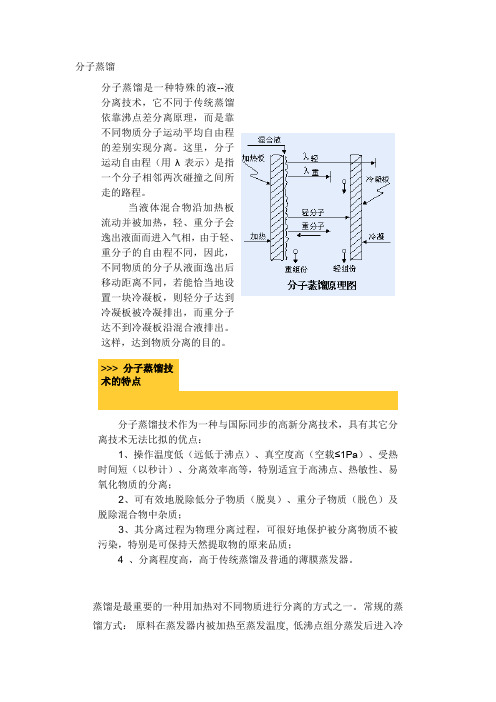

分子蒸馏分子蒸馏是一种特殊的液--液分离技术,它不同于传统蒸馏依靠沸点差分离原理,而是靠不同物质分子运动平均自由程的差别实现分离。

这里,分子运动自由程(用λ表示)是指一个分子相邻两次碰撞之间所走的路程。

当液体混合物沿加热板流动并被加热,轻、重分子会逸出液面而进入气相,由于轻、重分子的自由程不同,因此,不同物质的分子从液面逸出后移动距离不同,若能恰当地设置一块冷凝板,则轻分子达到冷凝板被冷凝排出,而重分子达不到冷凝板沿混合液排出。

这样,达到物质分离的目的。

>>> 分子蒸馏技术的特点分子蒸馏技术作为一种与国际同步的高新分离技术,具有其它分离技术无法比拟的优点:1、操作温度低(远低于沸点)、真空度高(空载≤1Pa)、受热时间短(以秒计)、分离效率高等,特别适宜于高沸点、热敏性、易氧化物质的分离;2、可有效地脱除低分子物质(脱臭)、重分子物质(脱色)及脱除混合物中杂质;3、其分离过程为物理分离过程,可很好地保护被分离物质不被污染,特别是可保持天然提取物的原来品质;4 、分离程度高,高于传统蒸馏及普通的薄膜蒸发器。

蒸馏是最重要的一种用加热对不同物质进行分离的方式之一。

常规的蒸馏方式:原料在蒸发器内被加热至蒸发温度, 低沸点组分蒸发后进入冷凝器冷却, 得到所需的产品。

但是,常规的蒸馏方式 - 需要较高的蒸馏温度 - 物料加热时间较长 局限性- 无法对热敏物质进行分离真空蒸馏通过将系统抽真空可降低蒸发温度压力与沸点的关系压力每降低一个数量级,沸点降低约20-30度但对于热敏物质来说, 在蒸馏釡内进行的真空蒸馏有很多缺陷- 很长的蒸馏时间- 由于压力降的缘故,以及真空泵很难克服蒸馏釜内液面的静压高度,所以在蒸发处的真空是非常有限的。

最终的真空度并不由真空泵的大小而决定, 而是受管路的传导性和蒸发器内静液面高度的限制.薄膜蒸发器中的真空蒸馏从一个薄膜上蒸发能消除静液面高的影响, 在刮膜蒸发器中,物料沿着加热的圆柱筒体表面向下流动, 形成薄膜, 在流动过程中成薄膜状的物料被蒸发.带外冷凝器的薄膜蒸发器液膜被一个刮膜系统不断地进行混合, 冷凝在一个外置的冷凝器中进行, 冷凝器连接有真空系统.刮环靠自身的离心力在蒸发器内壁上刮出约1mm厚薄膜- 传热效率高- 质量交换快- 物料受热时间短,只有15秒到30秒- 物料以膜的形式出现,几乎没有液面压差,减少了真空度的损失但是带外冷凝器的薄膜蒸发器也有局限性:由于蒸发器与冷凝器之间的管路连接导致的压力降, 蒸发器内获得的真空度仅局限于毫巴级,最低大约可降至1毫巴(100Pa)带有内置冷凝器的短程蒸发器使用短程/分子蒸馏能够消除真空度不足的不利因素. 冷凝器置于圆筒型蒸发器的内部, 蒸发器与冷凝器之间的距离非常地短. 事实上, 不存在压力降的问题.如果内置冷凝器与蒸发器表面之间的距离正好为轻分子自由程的平均距离, 则轻分子达到冷凝器被冷凝排出,这种工艺又称为”分子蒸馏”。

第八章分子蒸馏

概念

分子蒸馏也称短程蒸馏,是一种在高真空 度条件下进行非平衡分离操作的连续蒸馏过 程。 由于分子蒸馏过程中操作系统的压力很 低(102-10-1Pa),混合物易挥发组分的分 子可以在温度远低于沸腾时挥发,而且在受 热情况下停留时间很短(10-1-101s),故 该过程已成为分离目的产物最温和的蒸馏方 法,特别适于分离低挥发度、高沸点、热敏 性和具有生物活性的物料。

溶剂萃取:萃取原理,三角形相图,萃取计算to

萃取

分类

反胶团萃取:本质和特点,推动力,影响因素to 超临界萃取:特征,影响因素to

双水相萃取:概念,系统的类型,影响因素to

浸取:浸出过程计算to

萃取定义: 在任何一种溶剂中,不同的物质具 有不同的溶解度,利用物质溶解度的不 同,使混合物中的组分得到完全或部分 的分离过程,称为萃取。

FxF Sy S Rx R Ey E Mx M

D R

E ' R ' F

FD F DS R’

F

●

S min

●

M

E G

GF S max F GS

MF S F MS

萃取剂与稀释剂不互溶的体系

萃取相中溶质A的浓度 (比质量浓度) 萃余相中溶质A 的浓度 (比质量浓度)

萃取液 F

●

E RF ③ R E F E R F

Emax

E

M’ R M

②

S MF ① F MS

萃余液

E MR R ME

R

萃余相

最小溶剂比

M'F S = F min M ' S

R ME E MR

E ' FR' E’ R ' FE '

分离科学-分子蒸馏

产品与催化剂的分离。 传统分离方法往往会造成催

化剂失活,无法循环再用。

分子蒸馏的应用

脱去热敏性物质中的轻分子物质。 如香精香料、

大蒜油等的脱臭,溶剂萃取天然产物的脱溶剂等。

产品脱色和去杂质。 产品的色泽多为重分子所致,

其他重分子杂质也常共存。

避免和减少热敏物质损伤和破坏的分离。传统的

高真空蒸馏虽然成本低,但对热敏物质破坏大。

避免环境污染。脱去甘油三酸酯中游离脂肪酸的传统

方法是用NaOH皂化,水洗得到纯甘油三酸酯。不仅甘 油三酸酯大量被皂化降低产品收率,使用的化学试剂污 染产品,排放的废水水污染环境。分子蒸馏既可以得到 高品质甘油三酸酯,且可得到游离脂肪酸副产品。

3 刮模式

自由降膜基础上增加 了刮膜装置。 混合物进料后,经导 向盘分布在塔壁,由 于增加了刮膜装置, 塔壁上形成的液膜薄 而均匀,蒸发效率高。 增加了刮膜装置,仪 器结构复杂。特别是 刮膜装置为旋转式, 高真空下的动密封问 题制得注意。

分子蒸馏的应用:

适合于分离分子量差别大的液体混合物如同系 物,不适合于异构体的分离。。 对于分子量相近的物质,如沸点或分子结构相 差较大,也可分离。 高沸点、热敏性、易氧化、易聚合。 设备昂贵,运行成本较高,只适合于高附加值 物质的分离。

分子运动平均自由程: 某时间间隔内,分子自由程的平均值。 影响因素有温度、压力、分子有效直径等。

k T λm = × 2 2π d p

k:玻耳兹曼常数; T:温度 d:分子有效直径; p:压力

不同分子运动平均自由程不同

液体受热分子运动加剧,能量 足够则从液面逸出成为气态分 子,在外界条件一定时,气液 两相最终达到动态平衡。 液体混合物中质量轻的分子平均自 由程大,质量重的小。冷凝板与液 面的距离大于重分子的自由程而小 于轻分子的自由程,轻分子冷凝被 移出气液平衡体系,为了达到平衡, 不断有轻分子逸出。而重分子很快 达到平衡,表观上不会有重分子继 续逸出液面。

分子蒸馏技术课件

分子蒸馏技术的基本原理

• 分子蒸馏不同于一般 的蒸馏技术。它是运 用不同物质分子运动 平均自由程的差别而 实现物质的分离,因 而能够实现在远离沸 点下操作。

9

• 根据分子运动理论,液体混合物的分子受 热后运动会加剧,当接受到足够能量时, 就会从液面逸出而成为气相分子,随着液 面上方气相分子的增加,有一部分气体就 会返回液体,在外界条件保持恒定情况下, 就会达到分子运动的动态平衡。从宏观上 看达到了平衡。

微胶囊技术 • 芯材和壁材组成

• 优势:提高食品的稳定性,避免组分间相互影响

• 应用:VA,VE,DHA,EPA,香精的微胶囊化

34

其他技术简介

冷杀菌技术 • 特点:杀菌过程中物料温度不明显升高 • 种类:超高压杀菌(200-600MPa)、辐照

杀菌、紫外线杀菌、臭氧杀菌、磁力杀菌 等 • 优势:保存热敏性功能成分

32

其他技术简介

层析分离技术

• 原理:利用物质在两相间不同的分配系数进行分离 • 应用:多见于功能性成分的分离

超微粉碎技术

• 优势:提高有效成分利用率及人体消化吸收率 • 应用:物料的超细化处理,如超细珍珠粉,超细花粉

33

其他技术简介

冷冻干燥技术 • 物料中水分不经液体直接气化的干燥方式

• 优势:保存食品热敏性成分,原有色香味等

17

4、分子蒸馏的分离程度更高。 由以上特点可以看出,分子蒸馏技术,能 分离常规蒸馏不易分离的物质。

18

分子蒸馏和常规蒸馏的区别

1. 温度 • 普通蒸馏是在沸点温度下进行分离操作,

而分子蒸馏只要冷热两个面之间达到足够 的温度差,就可以在任何温度下进行分离, 因而分子蒸馏操作温度远低于物料的沸点。

8分子蒸馏

分子蒸馏技术的主要应用领域

脱除热敏性物质中的轻分子(气味不纯物、残留溶剂或小分子杂 质)。如:香精香料、大蒜油、姜油的脱臭,天然产物脱溶剂。 产品脱色和除杂质。色泽多为重分子所致,也共存重分子杂质。 避免和减少热敏物质的损伤与破坏。 需要避免环境污染的分离问题。如:传统脱除甘油三酸酯中游离脂 肪酸的方法是先用NaOH使游离酸皂化,然后水洗得到纯的甘油三酸 酯。该方法不仅使甘油三酸酯也大量被皂化,而且所用试剂污染产 品和环境。分子蒸馏技术可在不污染环境的前提下,既得到高品质 甘油三酸酯,同时还可得到游离脂肪酸副产品。 产品与催化剂的分离。传统分离方法会使催化剂破坏或失活。

离心式蒸发器的构造示意图

真空室与水平面成 4560度角倾斜放置。 这种蒸发器的最大特点 是蒸发面和冷凝面的间 距可调,实际工作中可 以根据分离物分子的分 子运动平均自由程随意 调节。 特点:液膜薄,蒸发效率高,生产能力大。但机 械构造复杂,工业推广上受到一定限制。

旋转刮膜式蒸发器的构造示意图

8 分子蒸馏

8.1 分子蒸馏技术原理

8.2 分子蒸馏装置

8.3 分子蒸馏技术的应用

分子运动平均自由程

分子碰撞:分子由吸引而接近至排斥而分离的过程。 分子运动自由程:一个分子在相邻两次分子碰撞之间 所经历的路程。任何一个分子的自由程都在不断变化, 在一定条件下,不同物质的分子运动自由程不同。 分子平均自由程:在某时间间隔内,大量分子自由程 的平均值。它受温度、压力及分子有效直径影响。

在自由降膜式的基础上增加了刮 膜装置。混合液从上部进料口输 入后,经导向盘将液体分布在塔 壁上。由于设置了刮膜装置,因 而在塔壁上形成了薄而均匀的液 膜,使蒸发速率及分离效率提高。 不过,由于增加了刮膜装置,仪 器结构变得复杂,特别是刮膜装 置为旋转式,高真空下的动密封 问题值得注意。

分子蒸馏技术

技术特点

11

常规蒸馏相对挥发度

分子蒸馏相对挥发度

式中: 轻、重组分物质的饱和 蒸气压轻、重组分分子的质量

分子的质量差异越大,分离度越大

实际应用

12

适用于分离的物质

分子量差别较大的液体混合物高沸点、热敏性、易氧化、易聚合的物质分子量相近,但沸点等性质或分子结构差别较大的物质

技术简介

它是运用不ቤተ መጻሕፍቲ ባይዱ物质分子运动平均自由程的差别而实现液--液分离的新技术。

技术简介

4

分子的碰撞过程

分子由接近至排斥而分离的过程

分子运动自由程

一个分子在相邻两次碰撞之间所经历的路程

分子的有效直径

两个分子碰撞时质心的最短距离

分离原理

5

分子运动平均自由程

式中: k——玻尔兹曼常数 T——环境温度 d——分子有效直径 p——空间压力

离心式 离心力成膜,膜薄,蒸发效高,但结构复杂,真空密封较难,设备的制造成本高。

分子蒸馏装置的核心部分是分子蒸发器,其种类主要有3种

9

第一步

第二步

第三步

第四步

分离过程

技术特点

10

为了获得足够大的分子自由程,必须降低压力。真空度低于常规真空蒸馏

加热面与冷凝面间的距离很小液面呈薄膜状,传热效率高

分子蒸馏技术

Molecular Distillation

目录

CONTENTS

Technical Introduction

Separation Principle

3

20世纪20年代出现分子蒸馏技术,并在60年代开始工业化应用。目前分子蒸馏已在油脂化学工业如甘油酯、双甘酯、长链脂肪酸、维生素E等浓缩和制取中得到了广泛的应用。

《分子蒸馏技术》PPT课件

2021/6/10

32

分子蒸馏的特点:

• 分子蒸馏可有选择的蒸出目的产物, 去除其他杂质, 通过多级分离可同 时分离两种以上的物质; 分子蒸馏的分离过程是物理过程, 因而可很好地保护被分离物质不受 污染和侵害。随着工业化的发展, 分子蒸馏技术已广泛应用于高附加 值物质的分离, 特别是天然物的分离, 因而被称为天然品质的保护者和 回归者。

2021/6/10

ቤተ መጻሕፍቲ ባይዱ

18

刮膜转速的影响

蒸发温度/℃ 含量/%

刮膜速率对含量的影响

40

45

50

55

60

77.93 82.63 83.69 84.50 84.44

84.65

84.6

84.55

含量/%

84.5

84.45

84.4

84.35 0

100

200

300

400

500

转速/rpm 图3-6 转子速率对含量的影响

2021/6/10

20

真空度的影响

• MD 技术特别适用于高沸点、热敏性及易氧 化物系的分离。在高真空的情况下可极大 降低物料的沸点,保护热敏物料的特点品 质。 但对于不同物质的分离采用的真空度 需要根据分离混合物的组成和物质的性能 来确定。

2021/6/10

21

实验举例(薄荷油原油)

2021/6/10

面积 % 23.22881 22.10809 3.81993 1.61041 3.02075 19.96739 4.05085 4.71476

2021/6/10

25

实验举例(茶树油精制)

2021/6/10

26

实验举例(茶树油精制)

最新分子蒸馏PPT课件PPT

•40

MD-S500

•2024/4/8

•【最新】分子蒸馏PPT课件PPT

•41

MD-S900 1000吨/年 分子蒸馏单甘脂装置

•2024/4/8

•【最新】分子蒸馏PPT课件PPT

•42

MDL-150(离心式)

•2024/4/8

•【最新】分子蒸馏PPT课件PPT

•43

•25

事例2

•2024/4/8

•【最新】分子蒸馏PPT课件PPT

•26

事例3

•2024/4/8

•【最新】分子蒸馏PPT课件PPT

•27

事例4

•2024/4/8

•【最新】分子蒸馏PPT课件PPT

•28

事例5

•2024/4/8

•【最新】分子蒸馏PPT课件PPT

•29

制 药

•2024/4/8

应用领域和产品

面自由蒸发;

基于真空抽力,蒸发分子向冷凝面飞射;

分子自由程大于蒸发面-冷凝面距离的分子在冷

凝面上冷凝,小于蒸发面-冷凝面距离的分子不 能到达冷凝面;

没有蒸发的重组分和返回加热面上的极少量轻组

分由于重力或离心力作用落到加热器底部。

•2024/4/8

•【最新】分子蒸馏PPT课件PPT

•12

不同分子量组分的分子蒸馏原理

•16

刮 膜 式 蒸 发 器

机械 “刮膜”,温度梯度和死点被大大减 小 极限真空有限,有较高的流阻

•2024/4/8

•【最新】分子蒸馏PPT课件PPT

•17

分 子 蒸 馏 装 置

•2024/4/8

内部冷凝器,流阻小,极限真空高

•【最新】分子蒸馏PPT课件PPT

第八章分子蒸馏技术分解

将物料加入设备中,启动加热系统和真空系统,使物料在真 空状态下加热蒸发。轻组分被分离出来并冷凝成液体,通过 收集系统收集。设备运行过程中需监控真空度、温度等参数 ,确保设备正常运行和产品质量。

关键部件选材及制造工艺

加热系统选材

选用耐高温、耐腐蚀的材料,如不锈钢、陶瓷等。

蒸发系统选材

选用高纯度、耐高温、耐腐蚀的材料,如石英玻璃、高纯 铝等。

原理

当液体混合物沿加热板加热时,轻、重分子会逸出液面而进入气相,由于轻、重分子的自由程不同,因此,不同 物质的分子从液面逸出后移动距离不同,若能恰当地设置一块冷凝板,则轻分子达到冷凝板被冷凝排出,而重分 子达不到冷凝板沿混合液排出。这样,达到物质分离的目的。

分子蒸馏技术发展历程

初级阶段

20世纪初,分子蒸馏技术开始萌芽,主要应用于石油工业中的润滑 油分离。

真空系统

维持设备内的真空 度,降低物料沸点 ,提高分离效率。

加热系统

提供分子蒸馏所需 的热量,使物料达 到蒸发温度。

冷凝系统

将蒸发出来的轻组 分冷凝成液体,便 于收集。

收集系统

收集冷凝后的液体 产品,确保产品质 量。

工作原理与操作流程

工作原理

利用物料中各组分分子运动平均自由程的差异实现分离。在 真空状态下,加热物料使其轻组分蒸发,通过冷凝系统冷凝 成液体后收集。

润滑油生产

分子蒸馏技术可用于润滑油的生 产过程中,去除杂质、提高油品 纯度和粘度指数。

精细化工行业应用案例

香料提纯

01

利用分子蒸馏技术可提纯香料中的关键成分,去除异味和杂质

,提高香料品质。

化妆品原料制备

02

通过分子蒸馏技术,可提取化妆品原料中的有效成分,保证产

分子蒸馏---ppt

分子蒸馏提取天然色素的优势

• 分离蒸馏可以通过真空度的调节, 有选择的蒸出目的产物,去除其 他杂质,通过多级分离可同时分 离多种物质,而常规蒸馏则不能。 • 分子蒸馏的分馏过程是物理过程。

分子蒸馏的实例

对辣椒红色素的提取

辣椒红色素的提取

• 辣椒红色素的丙酮提取液:辣椒皮粉碎后过 筛,用丙酮进行超声波辅助提取,抽滤后收 集滤液。先将收集的滤液加入进料瓶中,系 统真空度达到所需要求之后,物料以设定流 速从进料器进入分子蒸馏装置进行蒸馏。在 刮膜器的作用下,当料液流到内壁时很快被 滚刷成薄膜,均匀分布于加热面上。在一定 的温度和高真空条件下,易挥发的轻组分(主 要为溶剂丙酮)迅速挥发到冷凝柱上,沿冷凝 器流入轻组分收集瓶,而辣椒红色素为平均 自由程较短、相对挥发性较低的重组分,因 达不到冷凝器,则沿着蒸馏器筒体的内壁流 入重组分收集瓶。分别收集重组分和轻组分,

• 3、物料受热时间短

• 4、分离效率高

分子蒸馏的缺点

• 1、加热面积受设备结构的限制,生产能力不大;

• 2、若混合物内各组分的分子平均自由程相近时,则可

能分离不开;

• 3、需要高真空排气装置、高用

• •

1 、EPA和DHA的富集 2 、高碳醇精制

分子蒸馏与传统制作辣椒红色素的区别

• 传统辣椒红色素提取方法:化学溶剂法 、 油溶法缺点:产品中存在各种杂质,尤 其是焦油味、辣味等,若精制一般采用 强 碱/强酸或盐类进行洗涤,这种方法 流程长,成本高易带人重金属离子,同 时,色素的色调容易被破坏。 • 利用分子蒸馏技术:色泽 ,鲜艳,热稳 定性好,特别是脱辣味效果极好。采用 该技术提取的红色素色泽鲜 艳,热稳定 性好,对人体安全、无毒、且具有一定 的营养价值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

分子蒸馏与其它蒸馏方法相比其突出优点 在于: a. 操作温度低 b. 物料受热时间短

(这两点对于高沸点和热敏物料尤为重要)

c. 工业化生产能力

分子蒸馏的缺点: 1.生产能力方面

2.设备投资方面

离心薄膜式分子蒸馏器

转子刮膜式分子蒸馏器

第一部分 中药药效物质提取、分离与纯化的新技术、新工艺

分子蒸馏技术——设备

分子运动自由程:

一个分子相邻两次碰撞之间所走的路程。

分子运动平均自由程:

平均自由程的数字表达式可写为:

K T lm 2d 2 p

l

-平均自由程 P-运动分子所处空间的压强; T-运动分子的环境温度; K-波尔兹曼常数

m

根据分子运动理论,液体分子受热从液面逸出, 不同种类的分子,其平均自由程不同;

制 药

1.醇类 2. —酯 3. 乙二醇醚

化

4. 除草剂 5. 全能碳氢化合物

工

6.杀虫剂

7. 硅油

8. 妥尔革柔油

1.环氧树脂 2. 环氧化油

塑

料

3. 异氰酸盐

4. 增塑剂 5. 稳定剂

1.脂肪酸及衍生物

2. 二聚酯肪酸

3. 鱼油 4. 小麦胚芽油 5.种子油 6. 单甘油酯

塑

料

7. 双甘油酯

工艺简单,溶剂污染少(分离过程为物理 过程,不需要使用溶剂)

• 石油化工方面

应 用 情 况 简 介

• 塑料工业方面 • 食品工业方面 • 医药方面 • 香料工业方面

事例1

事例2

事例3

事例4

事例5

应用领域和产品

1. 酸性氯化物 2. 氨基酸酯 3. 葡萄糖衍生物 4. 吲哚 5. 萜酯 6. 天然和合成维生素 7. 互叶白千层油 8. 辣椒碱 9. 大蒜素的精制 10. 川芎 11. 当归 12. 姜油 13. 中草药有效成分的提纯

2×103

1 1

5×104

20 10

4.70

1.30 1.00

降膜蒸发器 分子蒸发器

结

论

物料在分子蒸馏中的分解几率和停留时间比 其它类型的蒸发器低了数量级。 因此,用分子蒸馏总是可以保证:

物料少受破坏 重复性 效率

相反:

对分子蒸馏而言,在实际中可以发现: 如果阻止蒸汽流进入内部冷凝器中的不凝性气体 被抽走,那么在介于10-1~10-3mbar之间的工作压力 下, 分子蒸馏器能获得300kg/m2·的生产能力。 h 对许多物料来说,该范围内的生产能力使分子蒸

名义停留时间直接取决于:

• 加热面长度

• 物料粘度

• 表面载荷

• 要求的产量

简单的例子:

每小时60升的物料加到0.75m2 的一个蒸发器内,

假设最大刮膜厚度为0.5mm,那么必然只有0.375升

的物料分布整个蒸发面上。在这种情况下,物料被 “滞留”在蒸发面上的时间仅为

22.5秒

放射同位素பைடு நூலகம்量结果与这些数据一致。

完全可能比残余压力大很多,直到约1托(即两者

相差近千倍)

举一例子:

M 1500 P G≈ T

分子量为284的硬脂酸。在工作压力为10-3mbar

和蒸馏温度为95 ℃时,方程得出1.85kg/m2h的馏出

物。

如果是生产,该生产能力是微不足道的,但是 这里讨论的是“纯”分子蒸馏。

分子蒸馏工作 范围如图所示:

出的G值通常是达不到的,用了一个近似等号。实

际中必需乘以一个因子来加以校正,此因子用符

号表示。 残余气体的压力愈低,值愈接近1 在现代的工业装置中其值可达0.9。

顺便指出:

所说的分子蒸馏的压力为×10-3托级,系指残

余空气的压力,绝非被蒸馏空间的压力。

因蒸馏物质的蒸汽压是根据液面温度而定的,它

其中: “1”区-按langmuir-knudsen 的理论范围 “2”区-优先工作范围 “3”区-传热和物料的化学性质对蒸发速度的限制

1、操作温度低于物料的沸点

分 子 蒸 馏 的 特 点

2、蒸馏压强低

3、受热时间短

分 子 蒸 馏 的 优 点 和 缺 点

为了充分了解分子蒸馏过程的优点,首先 有必要提到间歇式、降膜式和刮膜式蒸发系统 的物理局限性。 以此为基础,分子蒸馏的优点就显而易见。

Nasselt对降膜、无机械运动的“垂直”装置中的膜形成,描

述如下:

假设一个层(无扰动)流,其名义膜厚:

式中:

m

3

3

R g

2

e

- 名义膜厚[米] - 物料动力粘度[米2· -1] 秒 g - 重力加速度[米· -2] 秒 R - 雷诺数,无因次 R > 400时,该方程成立

m

e e

这里:

第一部分 中药药效物质提取、分离与纯化的新技术、新工艺

分子蒸馏技术——设备

第一部分 中药药效物质提取、分离与纯化的新技术、新工艺

分子蒸馏技术——设备

第一部分 中药药效物质提取、分离与纯化的新技术、新工艺

分子蒸馏技术——优点

适于高沸点、热敏性、易氧化物料(蒸 馏温度低)

可有选择性地蒸出目的产物(利用多级分 子蒸馏同时分离两种以上物质)

6. 橙油

7. 紫罗兰酮

典型的三级分子蒸馏流程图:

广受科研人员欢迎的实验型设备:MD-S80

中试型设备:MD-S150

MD-S300

MD-S500

MD-S900 1000吨/年 分子蒸馏单甘脂装置

MDL-150(离心式)

根据各种物料的浓度曲线计算出的名义停留时间为

15秒。

分解几率(对物料的热破坏)

Hickman 和Embree对分解几率给出如下公式:

Z=p· t

Z -分解几率 P -工作压力(与工作温度T成正比) t -停留时间[秒]

相同物料在不同蒸馏过程中的热损伤比较一览表:

系统类型 间歇蒸馏柱 间歇蒸馏 旋转蒸发器

馏在经济上十分诱人!

蒸发速度 数学公式仅仅适用于具有自由流动膜的“纯”分子蒸 馏

推广的Lang muir-knudsen方程为:

M 1500 P G≈ T

式中: G-蒸发速度[Kg/m2· h] M-分子量 P-蒸汽压[mbar] T-蒸馏温度[k]

此式是假定蒸发是不受其它分子的阻碍情况下 导出的,然而某些蒸发出来的分子在到达冷凝表面 以前,难免要与残余气体的分子碰撞,所以上式给

8. 生育酚

9. 黄油

1.盐基油

石 油 化 工

2. 亮库存油

3. 润滑油

4. 石蜡油

5. 沥青残留物

6. 焦油

1.羊毛酯酸

日

化

2. 羊毛酯醇

3. 烷基多酣 4. 海藻、金雀花、褐苔、鲜花、 根菜作物、辣椒的提取物

1.广藿香油 2. 玫瑰油

香 料 香 精

3. 山仓子油

4. 桉叶油(茶树油)

5. 香茅油

对于许多物料而言,至今基本上仍未

分 子 蒸 馏 的 理 论

有可供实际应用的数学公式能对分子蒸馏 中的变量参数进行准确的描述。但在包括

生产线在内的相关设计模型范围内,由经

验从各种规格蒸发器模型中获得的蒸馏条 件,可以安全地推广到从实验室用的到生

产线上用的分子蒸馏装置中,尽管没有一

个完整的理论。

膜形成

8.5.1 分子蒸馏技术

MOLECULAR DISTILLATION TECHNOLOG

分子蒸馏技术 是现代工业生产的一项重要分离技术

第一部分 中药药效物质提取、分离与纯化的新技术、新工艺

分子蒸馏技术——原理

从统计学观点来看,在 环境压强和温度相同的条件 下,小分子的平均自由程大, 大分子的平均自由程小。当 λm(大分子) <d冷凝面-蒸发面<λm(小分子) 时,小分子可被冷凝收集, 从而实现混合物料的分离。

R

- -

e

v

表面载荷[米3· -1· -1] 秒 米 物料的动力粘度[米2· -1] 秒

对机械式刮膜来说,文献中所见到的所有膜厚 都是由经验公式确定的,它们介于0.05~0.5mm 之间。 主要参数是:

* *

表面载荷(取决于蒸发器的长度) 物料粘度

*

刮片元件施加于膜上的力

停留时间和热分解

真空循环蒸发 器

停留时间 (秒) 4,000 3,000 3,000 100

工作压力 (毫托) 760×103 20×103 2×103 20×103

分解几率 Z=p.t 3×109 6×107 6×106 2×106

稳定性指 数Z1=lgz 9.48 7.78 6.78 6.30

刮膜蒸发器柱

25

20 10

降膜式蒸发器

成膜质量主要取决于:重力、物料的粘度和给料流率; 降膜成层流状态,导致膜上出现“死点”,使物料过热而热分解; 膜层中存在较大的温度梯度,妨碍了最佳蒸馏效果

刮 膜 式 蒸 发 器

机械 “刮膜”,温度梯度和死点被大大减 小 极限真空有限,有较高的流阻

分 子 蒸 馏 装 置

内部冷凝器,流阻小,极限真空高

分 子 蒸 馏 的 原 理

液体混合物为达到分离的目的,首先进行加热 ,能量足够的分子逸出液面。 轻分子的平均自由程 大,重分子的平均自由程小,若在离液面小于轻分子 平均自由程而大于重分子平均自由程处设置一冷凝面 ,使得轻分子落在冷凝面上被冷凝,从而破坏了轻分 子的动态平衡,使得轻分子继续不断逸出。而重分子 因达不到冷凝面,很快趋于动态平衡。这样就将混合 物分离了。 由于轻分子只走很短的距离即被冷凝,所以分子 蒸馏亦叫短程蒸馏。(Short—Path Distillation)

分子蒸馏设备

1、分子蒸馏蒸发器 2、脱气系统 3、进料系统 4、加热系统 5、真空系统 6、控制系统