轿车前轮主动转向系统机械结构设计

轿车前轮主动转向系统机械结构设计

关键词:转向器;主动转向;前轮;机械设计;行星齿轮

ABSTRACT

Active steering system can ensure vehicles in any speed can provide the ideal steering control, while strengthening the cars in the safety of high-speed condition, improved driver when driving a car the flexibility and comfort, and compared with conventional methods, active steering system more reliable, failure to even lower. This design is based on the front-wheel existing active steering system, reference information of advanced active steering system and related data of some cars, redesign the theory of steering system with gear and rack and matching active steering system structure scheme of mechanical part. Design of the main content includes: the main steering system of parameters, the design of steering gear rack, active steering the controller design, including active steering is the difficulty in the design, use the stars to implement active steering gear control, finally I use Auto CAD software for the 2D drawings Key words: redirector; active steering; front wheel; mechanical design; planetary gear

轿车前轮主动转向系统机械结构设计-任务书

(2)开题。第2周(3月11日)

(3)分析并确定转向器的具体结构形式,主要零部件及相互位置关系。根据给定的设计参数,按照有关的设计要求和顺序进行具体结构尺寸参数计算及其他有关参数的选配,针对给定的设计参数优选转向器的总体方案。第3周(3月12日~3月20日)

[4]刘惟信主编.汽车设计[M].北京:清华大学出版社,2006

[5]机械设计手册编委会.机械设计手册,第3卷[M].北京:机械工业出版社,2004.8

[6]李秀珍主编.机械设计基础[M].北京:机械工业出版,2005.1

[7]机械设计手册编委会.机械设计手册,齿轮传动[M].北京:机械工业出版社,2007.3

要求:1、查阅相关资料,学习使用相关软件。

2、计算参数,设计结构,利用计算机辅助设计软件绘图。

3、编写设计说明书。说明书内容完整,格式规范。

4、结构设计合理,图面清晰。

三、设计(论文)完成后应提交的成果

1.设计说明书一份。说明书字数:15000字以上。

2.图纸:折合0号图3张。

四、设计(论文)进度安排

(4)进行转向器零部件的设计计算。第4~5周(3月21日~4月2日)

(5)完成部分设计图纸,折合0#图纸1张,完成说明书初稿。第6周~8周(4月3日~4月22日)

(6)中期检查。第8周(4月22日)

(7)完成转向器装配图、主要零件图,完成设计说明书第9~13周(4月23日~5月27日)

(8)设计及说明书初稿提交。第13周(5月27日)

[8]陈晓南,杨培林主编.机械设计基础[M].北京:科学出版社,2007.2

[9]张策主编,机械原理与机械设计[M].北京:机械工业出版社,2004.9

14 汽车构造-第十三章 汽车转向系统

2020/11/17

29

第四节 轿车四轮转向系统

二、前轮主动转向系统 为了全面改进汽车在各种使用条件下的转向性能,有的汽车采用前轮主动转 向系,如图13-24所示。

图13-24 前轮主动转向系示意图

2020/11/17

1-转向器 2-电控单元 3-转向电动机 4-转向角度叠加机构

30

• 前轮主动转向系的组成见图13-25,它是在电控动力转向系的基础上 增加可变转向传动比的双排行星齿轮机构。

2020/11/17

11

一、转向操纵机构

1.转向盘

图13-6 转向盘的构造 a)三根辐条 b)四根辐条 c)转向盘外观

1—轮缘 2—轮辐 3—轮毂

2020/11/17

12

一、转向操纵机构

2.安全转向柱 对于轿车,要求转向柱套管必须备有缓和冲击的吸能装置。安全转向柱 和转向柱套管的吸能装置有多种形式。其基本结构原理是,当受到巨大 冲击时,安全转向柱产生轴向位移,使支架或某些支承件产生塑性变形, 从而吸收冲击能量。

3

2.动力转向系统

图13-2所示为液压式动力转向系的结构图。

图13-2 液压式动力转向系结构图

1-转向盘 2-安全转向柱 3-转向传动轴 4-转向万向节 5-护罩 6-转向横拉杆

7-球头销 8-转向器 9-储油罐 10-转向助力泵 11-转向动力缸 12-回油管

2020/11/17

4

2.动力转向系统

传给转向传动机构。 • 汽车上采用许多种结构形式的转向器,如齿轮齿条式、循环球式等。

2020/11/17

14

1.齿轮齿条式转向器

齿轮齿条式转向器的结构与工作原理如图13-8所示。

图13-8 齿轮齿条式转向器工作原理示意图 1-防尘罩 2-转向齿轮 3-转向齿条 4-转向传动轴

浅谈线控转向系统前轮主动转向控制策略

浅谈线控转向系统前轮主动转向控制策略摘要:汽车线控转向控制技术去除了汽车中转向车轮与方向盘之间的机械连接,这一技术的推行,有效提升了汽车整体性能,确保车辆操控的稳定性和安全性,有效减轻驾驶员的驾驶负担,是目前汽车领域研究的热点。

关键词:线控技术;汽车前轮主动转向;控制策略1汽车线控转向系统的基本组成1.1.汽车线控转向系统的基本组成汽车线控转向有多种实现方式,例如:前、后轮的线控转向以及四轮的线控转向。

其中前轮的线控转向又被分成多种,比如,汽车运用轮毂对电机形成的牵引力会使绕主销的转向力矩得以产生,实现汽车的转向;或是利用两个相对独立的电机对汽车左右两个轮胎进行驱动,完成阿克曼转角。

当前比较常用的线控转向系统,采用的是转向电机对齿轮齿条转向器驱动的方式,具体结构如图1所示。

关于汽车线控转向系统,主要由控制器、前轮子系统以及转向盘子系统等几个部分组成。

针对控制器,其包含如下算法:转向盘前车轮的转角算法以及正力矩的算法,分别对前轮子系统的协调处理及转向盘子系统加以控制;针对前轮子系统,其包含转向电机等系统,具有如下作用:追踪参考前轮的转角,给转向盘子系统反馈相关信息内容,如汽车行驶状况以及车胎受到外界作用力的实际情况。

图1汽车线控转向系统基本结构2前轮主动转向控制策略2.1前轮转角控制策略分析线控转向系统可以根据车速的变化获得此时的理想传动比,进而获得理想的前轮转角,该方法可以称为基于理想传动比的前馈控制。

这种方法应用在汽车处于稳态工况下具有较好的控制效果。

但在实际的驾驶过程中,汽车也会遇到非稳定工况,所以单单依靠基于理想传动比的前馈控制策略并不能满足汽车运行的多种工况,在此引入基于状态跟踪的反馈控制算法。

2.2前轮主动转向控制策略设计2.2.1理想传动比下的前馈控制算法目前在较多的研究过程中是依据横摆角速度增益不变的前提下获得理想的传动比。

在低速工况下采用该方法较为合理。

然而当汽车高速行驶且失去稳定时很容易发生侧滑和甩尾。

汽车主动前轮转向控制系统系统设计毕业设计论文

分类号:UDC:工学学士学位论文汽车主动前轮转向控制系统系统设计Classified Index:U.D.C:A Dissertation for the Degree of M.EngResearch on Active Front SteeringStability Control Algorithm and Hardware Syetem Designfor VehicleCandidate:tu wen Supervisor: Prof. Huang KaiqiAcademic Degree Applied for: Master of EngineeringSpeciality : Mechanical & Electronic EngineeringDate of Submission: May, 2011Date of Oral Examination: May, 2011University:Jiangxi University of Science andTechnology江西理工大学学位论文原创性声明本人郑重声明:本论文的所有工作,是在导师的指导下,由作者本人独立完成的。

有关观点、方法、数据和文献的引用已在文中指出,并与参考文献对应。

除文中已注明引用的内容外,本论文不包含任何其他个人或集体已经公开发表的作品成果。

对本文的研究做出重要贡献的个人和集体,均以在文中以明确凡是标明。

本人完全意识到本声明的法律结果由本人承担。

作者(签字):日期:年月日毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

汽车设计转向系设计说明书

课程______________ 汽车设计题目电动助力转向系设计说明书姓名 ___________________________________ 学号_______________________________班级____________________________指导教师 _______________________________ 日期2016年6月15日一、轿车转向系设计方案得选择.................................. -1 -1、轿车参数得确定............................................ -1 -2、对转向系得要求 (2)3、转向系结构设计............................................ -2 -1)转向操纵机构............................................ -2 -2)转向传动机构............................................ -3 -3)机械转向器.............................................. -3 -二、转向系统得主要性能参数.................................... -4 -1、转向系得效率 (4)11转向系得正效率........................................... -4 -2)............................................................................................. _转向系得逆效率-5 -2、转向系传动比得确定........................................ -5 -11转向系统传动比得组成..................................... -5 -2)_转向系统得力传动比与角传动比得关系....................... -5 -31传动系传动比得计算....................................... -6 -3、转向系传动副得啮合间隙 (7)11转向器得啮合特征......................................... -7 -2)_转向盘得自由行程 ........................................ - 8-4、齿轮齿条式转向器得设计与计算 (8)11转向轮侧偏角得计算....................................... -8 -2)_转向器参数得选取 ........................................ -9 -31选择齿轮齿条材料........................................ -10 -41轴承得选择.............................................. -10 -5、转向盘得转动得总圏数 (10)三、电动助力转向系统设计..................................... -10 -勺、转矩传感器................................................ -10 -2、减速机构.................................................... -10 -3、电饌离合器.................................................. -11 -4、电动机...................................................... -11 -iT车速传感器................................................. -11 -6、电子控制单元................................................ -11 -四、转向梯形机构得设计....................................... - 12 -1、转向梯形理论特性............................................ -12 -2、转向梯形得布置.............................................. -13 -3、转向梯形机构尺寸得初步确定.................................. -13 -4、梯形校核 (14)一. 轿车转向系设计方案得选择1.轿车参数得确定本次轿车转向系设计得整车相关参数如下:表1整车相关参数2.对转向系得要求1)汽车转弯行驶时,全部车轮应绕瞬时转向中心旋转;2)操纵轻便,作用于转向盘上得转向力小于200N;3)转向系得角传动比在15^20之间,正效率在60%以上,逆效率在50%以上;4)转向灵敏;5)转向器与转向传动机构中应有间隙调整机构;6)转向系应有能使鸳驶员免遭或减轻伤害得防伤装置3.转向系结构设计1)转向操纵机构转向操纵机构包括转向盘,转向轴,转向管柱。

汽车转向系统各部分结构

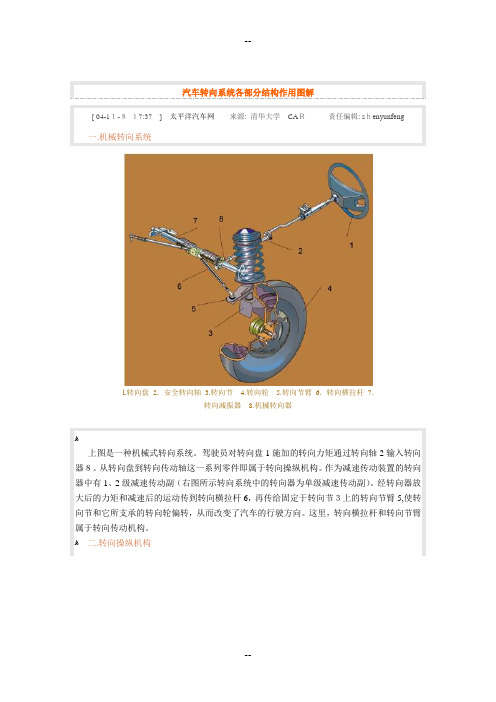

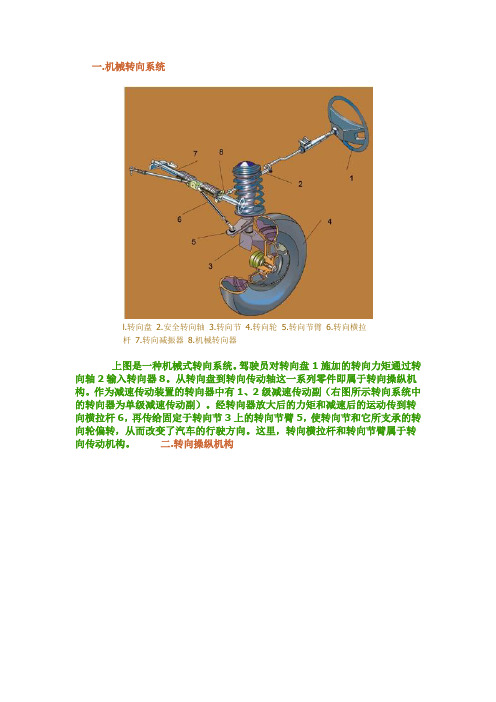

汽车转向系统各部分结构作用图解[ 04-11-8 17:37 ]太平洋汽车网来源: 清华大学CAR 责任编辑: shenyunfeng一.机械转向系统l.转向盘2.安全转向轴3.转向节4.转向轮5.转向节臂6.转向横拉杆7.转向减振器8.机械转向器上图是一种机械式转向系统。

驾驶员对转向盘1施加的转向力矩通过转向轴2输入转向器8。

从转向盘到转向传动轴这一系列零件即属于转向操纵机构。

作为减速传动装置的转向器中有1、2级减速传动副(右图所示转向系统中的转向器为单级减速传动副)。

经转向器放大后的力矩和减速后的运动传到转向横拉杆6,再传给固定于转向节3上的转向节臂5,使转向节和它所支承的转向轮偏转,从而改变了汽车的行驶方向。

这里,转向横拉杆和转向节臂属于转向传动机构。

二.转向操纵机构转向操纵机构由方向盘、转向轴、转向管柱等组成,它的作用是将驾驶员转动转向盘的操纵力传给转向器。

三.机械转向器齿轮齿条式转向器齿轮齿条式转向器分两端输出式和中间(或单端)输出式两种。

1.转向横拉杆2.防尘套3.球头座4.转向齿条5.转向器壳体6.调整螺塞7.压紧弹簧8.锁紧螺母9.压块10.万向节11.转向齿轮轴12.向心球轴承13.滚针轴承两端输出的齿轮齿条式转向器如图d-zx-5所示,作为传动副主动件的转向齿轮轴11通过轴承12和13安装在转向器壳体5中,其上端通过花键与万向节叉10和转向轴连接。

与转向齿轮啮合的转向齿条4水平布置,两端通过球头座3与转向横拉杆1相连。

弹簧7通过压块9将齿条压靠在齿轮上,保证无间隙啮合。

弹簧的预紧力可用调整螺塞6调整。

当转动转向盘时,转向器齿轮11转动,使与之啮合的齿条4沿轴向移动,从而使左右横拉杆带动转向节左右转动,使转向车轮偏转,从而实现汽车转向。

中间输出的齿轮齿条式转向器如图d-zx-6所示,其结构及工作原理与两端输出的齿轮齿条式转向器基本相同,不同之处在于它在转向齿条的中部用螺栓6与左右转向横拉杆7相连。

机械转向系统的组成及工作原理

机械转向系统的组成及工作原理

机械转向系统由转向操纵机构、转向器和转向传动机构三大部分组成。

其工作原理是驾驶员对转向盘施加一个转向力矩,该力矩通过转向轴、转向万向节和转向传动轴输入转向器,然后经转向器放大后的力矩和减速后的运动传到转向摇臂,再经过转向直拉杆传给固定于左转向节的转向节臂,使左转向节和它所支承的左转向轮偏转。

为使右转向节及其支承的右转向轮随之偏转相应角度,设置了转向梯形。

如需了解更多关于机械转向系统的信息,建议咨询汽车维修技师。

乘用车主动前轮转向系统的控制研究

乘用车主动前轮转向系统的控制研究王天婷;杨标;宋志鹏;田杰【摘要】在电动助力转向系统的基础上设计了一种全新的主动前轮转向系统,不仅可以实现转向系统的变传动比,而且还可以弥补转向干预时方向盘力矩的突变.建立了整车动力学模型以及转向盘反力矩模型,设计了模型参考变结构滑模控制器以及转向干预时的力矩补偿控制策略.仿真结果表明,基于主动前轮转向的模型参考变结构滑模控制器能够较好地实现实际车辆对理想车辆的跟踪,可以有效地避免行车过程中人为因素造成的不必要的事故;此外基于电动助力转向系统的力矩补偿控制能较好地改善转向盘反力矩突变导致的驾驶员不适应.【期刊名称】《机械制造与自动化》【年(卷),期】2019(048)002【总页数】4页(P123-126)【关键词】乘用车;主动前轮转向;变传动比;模型参考变结构滑模控制;力矩补偿控制【作者】王天婷;杨标;宋志鹏;田杰【作者单位】南京林业大学汽车与交通工程学院,江苏南京210037;南京林业大学汽车与交通工程学院,江苏南京210037;南京林业大学汽车与交通工程学院,江苏南京210037;南京林业大学汽车与交通工程学院,江苏南京210037【正文语种】中文【中图分类】U463.40 引言主动转向主要包括变传动比控制和横摆角速度控制,其本质都是施加了一个独立于驾驶员的附加转角,即改变了转向系统的角位移传递特性[1]。

目前,仅有的主动前轮转向系统为ZF公司和德国宝马公司联合开发的行星齿轮式主动前轮转向结构。

该系统由液压助力转向部分和双行星变传动比机构两部分组成,其中后者包括:双自由度行星齿轮组、蜗轮蜗杆和助转角电动机。

该系统的工作原理是通过一个机械传动装置将驾驶员和助转角电动机对方向盘的控制叠加在一起以实现变传动比操纵和稳定性控制。

虽然宝马主动前轮转向能够实现变传动比,但它是建立在液压助力转向技术的基础之上,存在系统复杂、需要通过伺服机构调节液压油输入与输出以及液压油泄漏等不足与弊端。

汽车转向系统各部分结构作用图解

汽车转向系统各部分结构作用图解一.机械转向系统l.转向盘2.安全转向轴3.转向节4.转向轮5.转向节臂6.转向横拉杆7.转向减振器8.机械转向器上图是一种机械式转向系统。

驾驶员对转向盘1施加的转向力矩通过转向轴2输入转向器8。

从转向盘到转向传动轴这一系列零件即属于转向操纵机构。

作为减速传动装置的转向器中有1、2级减速传动副(右图所示转向系统中的转向器为单级减速传动副)。

经转向器放大后的力矩和减速后的运动传到转向横拉杆6,再传给固定于转向节3上的转向节臂5,使转向节和它所支承的转向轮偏转,从而改变了汽车的行驶方向。

这里,转向横拉杆和转向节臂属于转向传动机构。

二.转向操纵机构转向操纵机构由方向盘、转向轴、转向管柱等组成,它的作用是将驾驶员转动转向盘的操纵力传给转向器。

三.机械转向器齿轮齿条式转向器齿轮齿条式转向器分两端输出式和中间(或单端)输出式两种。

1.转向横拉杆2.防尘套3.球头座4.转向齿条5.转向器壳体6.调整螺塞7.压紧弹簧8.锁紧螺母9.压块10.万向节11.转向齿轮轴12.向心球轴承13.滚针轴承两端输出的齿轮齿条式转向器如图d-zx-5所示,作为传动副主动件的转向齿轮轴11通过轴承12和13安装在转向器壳体5中,其上端通过花键与万向节*10和转向轴连接。

与转向齿轮啮合的转向齿条4水平布置,两端通过球头座3与转向横拉杆1相连。

弹簧7通过压块9将齿条压*在齿轮上,保证无间隙啮合。

弹簧的预紧力可用调整螺塞6调整。

当转动转向盘时,转向器齿轮11转动,使与之啮合的齿条4沿轴向移动,从而使左右横拉杆带动转向节左右转动,使转向车轮偏转,从而实现汽车转向。

中间输出的齿轮齿条式转向器如图d-zx-6所示,其结构及工作原理与两端输出的齿轮齿条式转向器基本相同,不同之处在于它在转向齿条的中部用螺栓6与左右转向横拉杆7相连。

在单端输出的齿轮齿条式转向器上,齿条的一端通过内外托架与转向横拉杆相连。

(d-zx-6)1.万向节*2.转向齿轮轴3.调整螺母4.向心球轴承5.滚针轴承6.固定螺栓7.转向横拉杆8.转向器壳体9.防尘套10.转向齿条11.调整螺塞12.锁紧螺母13.压紧弹簧14.压块循环球式转向器循环球式转向器是目前国内外应用最广泛的结构型式之一,一般有两级传动副,第一级是螺杆螺母传动副,第二级是齿条齿扇传动副。

汽车转向机构设计方案

汽车转向机构设计方案1.1课程设计目的和任务机械原理课程设计能够培养机械类专业学生创新能力,是学生综合运用机械原理课程所学理论知识和技能解决实际问题,获得工程技术训练的必不可少的实践性教学环节。

机械原理课程设计教学所要达到的目的是:1、培养学生理论联系实际的设计思想,训练学生综合运用机械原理课程的理论知识,并结合生产实际来分析和解决工程问题的能力。

2、通过制定设计方案、合理选择机构的类型、正确地对机构的运动和受力进行分析和计算,让学生对机构设计有一个较完整的概念。

3、训练学生收集和运用设计资料以及计算、制图和数据处理及误差分析的能力,并在此基础上利用计算机基础理论知识,初步掌握编制计算机程序并在计算机上计算来解决机构设计问题的基本技能。

机械原理课程设计教学的任务是:机械原理课程设计通常选择一般用途的机构为题目,根据已知机械的工作要求,对机构进行选型与组合,设计出几种机构方案,并对其加以比较和确定,然后对所选定方案中的机构进行运动和动力分析,确定出最优的机构参数,绘制机构运动性能曲线。

1.2课程设计容和基本要求机械原理课程设计是在机械原理课程完成后集中进行的教学环节,它是在教师指导下由学生独立完成的。

每个学生都应明确课程设计的任务和要求,拟定设计计划,保证设计进度、设计质量,按时完成课程。

在设计过程中,提倡独立思考、深入钻研,主动地、创造性地进行设计工作。

要求设计态度严肃认真、一丝不苟,反对不求甚解,这样才能确保课程设计达到教学基本要求,并在设计思想、方法和技能等方面得到良好的训练和提高。

1)机械原理课程设计步骤(1)机构运动方案设计。

即根据给定的原始数据和工艺要求,构思并选定机构方案;(2)设计上述各机构。

根据选定的方案采用各机构,如凸轮机构、连杆机构、齿轮机构、间歇运动机构及其组合机构等,即具体机构的尺度综合,求出机构的主要尺寸;(3)根据上面求得的尺寸,按比例画出全部机构的运动简图及运动循环图;(4)据此对上述机构进行运动分析,并进行基于ADAMS软件的机构建模与运动仿真。

前轮转向原理

前轮转向原理

车辆的前轮转向原理是通过转向系统控制车辆的行驶方向。

转向系统主要由方向盘、转向柱、转向机构和悬挂系统组成。

当驾驶员通过方向盘施加转向力矩时,力矩被传递到转向柱上。

转向柱连接到转向机构上的齿轮,通过齿轮的传动作用,将驾驶员的转向力矩转化为转向机构的操作力。

转向机构由一系列齿轮和连杆组成,它们的作用是将转向力从转向柱传递到车轮上。

在传递过程中,转向机构会根据车辆的需要进行减速或增速,以确保转向的顺畅和准确性。

最后,转向机构将转向力传递到车轮上,使车轮产生转向运动,从而改变车辆的行驶方向。

转向机构的设计使得驾驶员可以轻松地控制车辆的转向,并根据需求进行精确的转向操作。

除了转向系统,悬挂系统也对车辆的前轮转向起到重要的作用。

悬挂系统通过支撑车轮和减震减振,保持车轮的接地性能和稳定性,从而确保转向的准确性和安全性。

总的来说,车辆的前轮转向原理是通过转向系统和悬挂系统的协同作用,将驾驶员的转向力转化为车轮的转向运动,从而改变车辆的行驶方向。

这使得驾驶员可以轻松地控制车辆的转向,并确保行驶的安全和平稳。

汽车转向系统各部分结构

ﻫ

与非独立悬架配用的转向传动机构主要包括转向摇臂2、转向直拉杆3转向节臂4和转向梯形。在前桥仅为转向桥的情况下,由转向横拉杆6和左、右梯形臂5组成的转向梯形一般布置在前桥之后,如图d-zx-08a所示。当转向轮处于与汽车直线行驶相应的中立位置时,梯形臂5与横拉杆6在与道路平行的平面(水平面)内的交角>90。ﻫ

ﻫ循环球式转向器循环球式转向器是目前国内外应用最广泛的结构型式之一,一般有两级传动副,第一级是螺杆螺母传动副,第二级是齿条齿扇传动副。

为了减少转向螺杆转向螺母之间的摩擦,二者的螺纹并不直接接触,其间装有多个钢球,以实现滚动摩擦。转向螺杆和螺母上都加工出断面轮廓为两段或三段不同心圆弧组成的近似半圆的螺旋槽。二者的螺旋槽能配合形成近似圆形断面的螺旋管状通道。

ﻫ当转向轮独立悬挂时,每个转向轮都需要相对于车架作独立运动,因而转向桥必须是断开式的。与此相应,转向传动机构中的转向梯形也必须是断开式的。

1.转向摇臂2.转向直拉杆3.左转向横拉杆4.右转向横拉杆 5.左梯形臂6.右梯形臂7.摇杆8.悬架左摆臂9.悬架右摆臂10.齿轮齿条式转向器ﻫ

转向直拉杆的作用是将转向摇臂传来的力和运动传给转向梯形臂(或转向节臂)。它所受的力既有拉力、也有压力,因此直拉杆都是采用优质特种钢材制造的,以保证工作可靠。直拉杆的典型结构如图十所示。在转向轮偏转或因悬架弹性变形而相对于车架跳动时,转向直拉杆与转向摇臂及转向节臂的相对运动都是空间运动,为了不发生运动干涉,上述三者间的连接都采用球销。

中间输出的齿轮齿条式转向器如图d-zx-6所示,其结构及工作原理与两端输出的齿轮齿条式转向器基本相同,不同之处在于它在转向齿条的中部用螺栓6与左右转向横拉杆7相连。在单端输出的齿轮齿条式转向器上,齿条的一端通过内外托架与转向横拉杆相连。(d-zx-6)

轿车前轮主动转向系统机械结构设计-开题报告

而主动转向系统保留了传统转向系统中的机械构件,包括转向盘、转向柱、齿轮齿条转向机以及 转向横拉杆等。其最大特点就是在转向盘和齿轮齿条转向机之间的转向柱上集成了一套双行星齿轮机 构,用于向转向轮提供叠加转向角。主动转向系统通过一组双行星齿轮机构实现了独立于驾驶员的转 向叠加功能,完美地解决了低速时转向灵活轻便与高速时保持方向稳定性的矛盾,并在此基础上通过 转向干预来防止极限工况下车辆转向过多的趋势,进一步提高了车辆的稳定性。同时,该系统能方便 地与其他动力学控制系统进行集成控制,为今后汽车底盘一体化控制奠定了良好的基础。

此套主动转向系统可以根据车速变化而不断改变转向系统中主动齿轮与被动齿条的传动比。通常 一般轿车的转向传动比是 16:1 和 18:1 之间,例如 50km/h 时,当转动方向盘 10 度时,前轮即可转动 1 度,而普通轿车需要转动 16-18 度才能让前轮转动 1 度。反之,在高速时,例如,当车速达到 200km/h 时,带有主动转向系统的汽车转动方向盘 20 度才能让前轮转动 1 度。

汽车转向系统各部分结构作用图解73447

一.机械转向系统l.转向盘2.安全转向轴3.转向节4.转向轮5.转向节臂6.转向横拉杆7.转向减振器8.机械转向器上图是一种机械式转向系统。

驾驶员对转向盘1施加的转向力矩通过转向轴2输入转向器8。

从转向盘到转向传动轴这一系列零件即属于转向操纵机构。

作为减速传动装置的转向器中有1、2级减速传动副(右图所示转向系统中的转向器为单级减速传动副)。

经转向器放大后的力矩和减速后的运动传到转向横拉杆6,再传给固定于转向节3上的转向节臂5,使转向节和它所支承的转向轮偏转,从而改变了汽车的行驶方向。

这里,转向横拉杆和转向节臂属于转向传动机构。

二.转向操纵机构转向操纵机构由方向盘、转向轴、转向管柱等组成,它的作用是将驾驶员转动转向盘的操纵力传给转向器。

三.机械转向器齿轮齿条式转向器齿轮齿条式转向器分两端输出式和中间(或单端)输出式两种。

1.转向横拉杆2.防尘套3.球头座4.转向齿条5.转向器壳体6.调整螺塞7.压紧弹簧8.锁紧螺母9.压块10.万向节11.转向齿轮轴12.向心球轴承13.滚针轴承两端输出的齿轮齿条式转向器如图d-zx-5所示,作为传动副主动件的转向齿轮轴11通过轴承12和13安装在转向器壳体5中,其上端通过花键和万向节*10和转向轴连接。

和转向齿轮啮合的转向齿条4水平布置,两端通过球头座3和转向横拉杆1相连。

弹簧7通过压块9将齿条压*在齿轮上,保证无间隙啮合。

弹簧的预紧力可用调整螺塞6调整。

当转动转向盘时,转向器齿轮11转动,使和之啮合的齿条4沿轴向移动,从而使左右横拉杆带动转向节左右转动,使转向车轮偏转,从而实现汽车转向。

中间输出的齿轮齿条式转向器如图d-zx-6所示,其结构及工作原理和两端输出的齿轮齿条式转向器基本相同,不同之处在于它在转向齿条的中部用螺栓6和左右转向横拉杆7相连。

在单端输出的齿轮齿条式转向器上,齿条的一端通过内外托架和转向横拉杆相连。

(d-zx-6)1.万向节*2.转向齿轮轴3.调整螺母4.向心球轴承5.滚针轴承6.固定螺栓7.转向横拉杆8.转向器壳体9.防尘套10.转向齿条11.调整螺塞12.锁紧螺母13.压紧弹簧14.压块循环球式转向器循环球式转向器是目前国内外使用最广泛的结构型式之一,一般有两级传动副,第一级是螺杆螺母传动副,第二级是齿条齿扇传动副。

汽车转向系统ppt课件

06

总结与展望

课程总结回顾

转向系统基本概念

转向系统类型与特点

介绍了汽车转向系统的定义、作用及基本 组成。

详细阐述了机械转向系统、液压助力转向 系统、电动助力转向系统等不同类型的转 向系统的结构、工作原理及特点。

转向系统性能评价

转向系统故障诊断与排除

讲解了转向系统性能评价的主要指标,如 转向轻便性、转向灵敏性、转向稳定性等 ,以及相应的评价方法。

评价指标

常用指标包括横摆角速度增益、侧向加速度增益、方向盘转角速度增益 等。

转向稳定性评价方法及指标

转向稳定性定义

指汽车转向时,车辆保持稳定行驶的能力。

评价方法

通过测量车辆转向时的横摆角速度波动、侧向位移波动等稳定性参 数,以及驾驶员输入的方向盘转角波动等参数,计算转向稳定性指 标。

评价指标

常用指标包括横摆角速度标准差、侧向位移标准差、方向盘转角标准 差等。

优势

03

04

05

改善了车辆的操控性能 ,使驾驶员能够更准确 地控制车辆的行驶轨迹 。

提高了车辆的稳定性, 减少了在高速行驶或紧 急情况下的失控风险。

增强了车辆的主动安全 性,有助于减少交通事 故的发生。

其他新型转向技术简介

后轮转向技术

通过在后轮上增加转向机构,实现前后轮的协同转向。它可以提高车辆的灵活性和稳定性 ,尤其适用于大型车辆和SUV等车型。

优势

03

04

05

提高了转向的灵活性和 精确性,使驾驶员能够 更轻松地操控车辆。

减少了机械连接部件, 降低了故障率和维护成 本。

便于实现与自动驾驶技 术的集成,为未来智能 驾驶发展奠定基础。

主动前轮转向技术原理及优势分析

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要轿车前轮主动转向系统可以确保车辆在任何速度下都能提供理想的转向操控,同时加强了轿车在高速行驶状态下的安全性,提高了驾驶员在驾驶汽车时候的灵活性和舒适性,而且相比于传统的转向器,主动转向系统更加可靠,故障率更低。

本设计以现有主动转向系统装置为基础,参考先进的主动转向系统的设计原理和已有汽车的相关数据,重新设计齿轮齿条式转向器及相匹配的主动转向系统机械部分的结构方案,并对相关的部分进行强度校核。

设计的主要内容包括:转向系统主要参数的确定,齿轮齿条转向器的设计,主动转向控制器的设计,其中主动转向是设计中的难点,采用星星齿轮机构来实现主动转向的控制,最后运用Auto CAD软件进行二维图纸的绘制。

关键词:转向器;主动转向;前轮;机械设计;行星齿轮ABSTRACTActive steering system can ensure vehicles in any speed can provide the ideal steering control, while strengthening the cars in the safety of high-speed condition, improved driver when driving a car the flexibility and comfort, and compared with conventional methods, active steering system more reliable, failure to even lower.This design is based on the front-wheel existing active steering system, reference information of advanced active steering system and related data of some cars, redesign the theory of steering system with gear and rack and matching active steering system structure scheme of mechanical part.Design of the main content includes: the main steering system of parameters, the design of steering gear rack, active steering the controller design, including active steering is the difficulty in the design, use the stars to implement active steering gear control, finally I use Auto CAD software for the 2D drawingsKey words: redirector; active steering; front wheel; mechanical design; planetary gear目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 转向系统综述 (1)1.2 主动转向系统特点 (2)1.3 本章小结 (3)第2章转向系统主要参数的确定 (4)2.1转向盘的直径 (4)2.2转向盘回转的总圈数 (4)2.3转向系的效率 (4)2.4转向系的传动比 (5)2.4.1转向时加在转向盘上的力 (6)2.4.2小齿轮最大转矩计算 (6)2.4.3转向系的角传动比 (6)2.4.4转向器的角传动比 (7)2.5 本章小结 (7)第3章齿轮齿条式转向器的设计 (8)3.1齿轮齿条结构参数设计 (8)3.2齿轮齿条设计及校核 (8)3.3 本章小结 (13)第4章主动转向控制器的设计 (14)4.1主动转向控制器几何结构设计 (14)4.2主动转向控制器行星齿轮设计 (15)4.3主动转向控制器行星齿轮可行性设计 (21)4.4主动转向控制器蜗轮蜗杆设计 (23)4.4.1蜗轮蜗杆传动比的确定 (23)4.4.2蜗轮蜗杆的设计 (25)4.5本章小结 (29)结论 (30)参考文献 (31)致谢 (32)附录A (33)附录B (35)第1章绪论主动转向系统保留了传统转向系统中的机械构件,包括转向盘、转向柱、齿轮齿条转向机以及转向横拉杆等。

其最大特点就是在转向盘和齿轮齿条转向机之间的转向柱上集成了一套双行星齿轮机构,用于向转向轮提供叠加转向角。

主动转向系统通过一组双行星齿轮机构实现了独立于驾驶员的转向叠加功能,完美地解决了低速时转向灵活轻便与高速时保持方向稳定性的矛盾,并在此基础上通过转向干预来防止极限工况下车辆转向过多的趋势,进一步提高了车辆的稳定性。

同时,该系统能方便地与其他动力学控制系统进行集成控制,为今后汽车底盘一体化控制奠定了良好的基础。

与常规转向系统的显著差别在于,主动转向系统不仅能够对转向力矩进行调节,而且还可以对转向角度进行调整,使其与当前的车速达到完美匹配。

其中的总转角等于驾驶员转向盘转角和伺服电机转角之和。

低速时,伺服电机驱动的行星架转动方向与转向盘转动相同,叠加后增加了实际的转向角度,可以减少转向力的需求。

高速时,伺服电机驱动的行星架转动方向与转向盘转动相反,叠加后减少了实际的转向角度,转向过程会变得更为间接,提高了汽车的稳定性和安全性。

1.1转向系统综述1、蜗杆曲柄销式转向器它是以蜗杆为主动件,曲柄销为从动件的转向器。

蜗杆具有梯形螺纹,手指状的锥形指销用轴承支承在曲柄上,曲柄与转向摇臂轴制成一体。

转向时,通过转向盘转动蜗杆、嵌于蜗杆螺旋槽中的锥形指销一边自转,一边绕转向摇臂轴做圆弧运动,从而带动曲柄和转向垂臂摆动,再通过转向传动机构使转向轮偏转。

这种转向器通常用于转向力较大的载货汽车上。

2、循环球式转向器循环球式:这种转向装置是由齿轮机构将来自转向盘的旋转力进行减速,使转向盘的旋转运动变为涡轮蜗杆的旋转运动,滚珠螺杆和螺母夹着钢球啮合,因而滚珠螺杆的旋转运动变为直线运动,螺母再与扇形齿轮啮合,直线运动再次变为旋转运动,使连杆臂摇动,连杆臂再使连动拉杆和横拉杆做直线运动,改变车轮的方向。

这是一种古典的机构,现代轿车已大多不再使用,但又被最新方式的助力转向装置所应用。

它的原理相当于利用了螺母与螺栓在旋转过程中产生的相对移动,而在螺纹与螺纹之间夹入了钢球以减小阻力,所有钢球在一个首尾相连的封闭的螺旋曲线内循环滚动,循环球式故而得名。

3、齿轮齿条式转向器它是一种最常见的转向器。

其基本结构是一对相互啮合的小齿轮和齿条。

转向轴带动小齿轮旋转时,齿条便做直线运动。

有时,靠齿条来直接带动横拉杆,就可使转向轮转向。

所以,这是一种最简单的转向器。

它的优点是结构简单,成本低廉,转向灵敏,体积小,可以直接带动横拉杆。

在汽车上得到广泛应用。

1.2主动转向系统特点自从汽车发明以来,驾驶转向的传动装置通常都是固定的,方向盘与前轮的转向角度比始终一成不变。

如果采用直接转向,驾驶者在过急弯时就不需要大幅转动方向盘,但是在高速行驶时,方向盘细微的动作都将会影响到行驶稳定性;反过来说,转向系统越是间接,车辆在高速公路上的行驶稳定性就越高,但是必须牺牲过弯时的操控性。

所以,传统的转向系统都必须在安全性与舒适性之间做出权衡。

而主动转向系统保留了传统转向系统中的机械构件,包括转向盘、转向柱、齿轮齿条转向机以及转向横拉杆等。

其最大特点就是在转向盘和齿轮齿条转向机之间的转向柱上集成了一套双行星齿轮机构,用于向转向轮提供叠加转向角。

主动转向系统通过一组双行星齿轮机构实现了独立于驾驶员的转向叠加功能,完美地解决了低速时转向灵活轻便与高速时保持方向稳定性的矛盾,并在此基础上通过转向干预来防止极限工况下车辆转向过多的趋势,进一步提高了车辆的稳定性。

同时,该系统能方便地与其他动力学控制系统进行集成控制,为今后汽车底盘一体化控制奠定了良好的基础。

主动转向系统的的双行星齿轮机构包括左右左右两副行星齿轮机构,公用一个行星架进行动力传递,左侧的主动太阳轮与转向盘相连,将转向盘上输入的转向角经由行星架传递给右侧的行星齿轮副,而右侧的行星齿轮具有两个转向舒服自由度,一个是行星架传递的转向盘转角,另一个是由伺服电机叠加转角输入。

右侧的太阳轮作为输出轴,其输出的转向角度是由转向盘转向角度与伺服电动驱动的行星架转动方向与转向盘相同,增加了后者的实际转向角度,高速时,伺服电动机电机驱动的行星架与转向盘转向相反,叠加后减少了实际的转向角度,转向过程变得更为间接,提高了汽车的稳定性和安全性。

转动车轮所用的力量,并不是由电动机决定,而是由独立的转向助力系统与传统的转向装置一同决定的。

主动式转向系统的其他组成部件还包括判定当前驾驶条件和驾驶者指令的独立控制单元和多个传感器。

主动转向系统的整体结构如图1-1所示:图1-1 主动转向系统表1-1 主动转向系统设计基础参数表参数名称具体参数值传动比静止状态10:1;高速状态20:1轮胎型号245/45 R17W轴距2890㎜风阻系数0.28整车装备质量 1673㎏承载质量 382㎏前后配重49.7%,50.3%最高时速 250㎞/h转向盘回转总圈数 3.5圈最小转弯直径11.5m转向盘直径379㎜1.3本章小结本章是对传统转向器及主动转向系统的综述,了解主动转向系统的发展现状和特点并确定参考数据。

为后面的设计奠定基础。

第2章 转向系统主要参数的确定2.1转向盘的直径转向盘的直径根据车型的大小可在380~550㎜的标准系列内选取。

取SW D =379mm 。

2.2转向盘回转的总圈数转向盘转动的总圈数与转向系的角传动比以及所要求的转向轮最大转角有关,对货车和轿车的转向盘转动总圈数有不同的要求。

不装动力转向的重型汽车的转向盘转动的总圈数一般不宜超过7圈,而对于轿车不应超过3.6圈[2]。

取3.5圈。

2.3转向系的效率转向系的效率0η由转向器的效率η和传动机构的效率η'决定,即ηηη'⋅=0 (2-1) 转向器的效率有正效率+η和逆效率-η两种。

正效率121P P P -=+η (2-2) 逆效率323P P P -=-η (2-3) 式中:1P ——作用在转向盘上的功率;2P ——转向器中的摩擦功率;3P ——作用在转向摇臂轴上的功率。

对于蜗杆类和螺杆类转向器,如果只考虑啮合副的摩擦损失,忽略轴承和其他地方的摩擦损失,其效率可以用下面的公式计算:()ρααη+=+00t a n t a n (2-4) ()00t a n t a n αραη-=- (2-5) 式中:0α——蜗杆或螺杆的导程角,==βα012°;ρ——摩擦角,f arctan =ρ;f ——摩擦系数,取f =0.04(查得淬火钢对淬火钢的摩擦副摩擦系数f =0.03~0.05,选取f =0.04); 则: ρ=arctan0.04()()04.0arctan 12tan 12tan tan tan 00+︒︒=+=+ ρααη=83.45﹪ 2.4转向系的传动比2.4.1转向时加在转向盘上的力为了使转向系操纵轻便,转向时加在转向盘上的切向力,对轿车不应大于150~200N 。