掩膜版(mask)的制造

光掩膜(mask)资料整理

光掩膜(mask)资料整理本文将收集涉及光掩膜从材料到检测的一些资料,进行整理和粗略的概括。

在半导体制造的整个流程中,其中一部分就是从版图到wafer制造中间的一个过程,即光掩膜或称光罩(mask)制造。

这一部分是流程衔接的关键部分,是流程中造价最高的一部分,也是限制最小线宽的瓶颈之一。

光掩膜除了应用于芯片制造外,还广泛的应用与像LCD,PCB等方面。

常见的光掩膜的种类有四种,铬版(chrome)、干版,凸版、液体凸版。

主要分两个组成部分,基板和不透光材料。

基板通常是高纯度,低反射率,低热膨胀系数的石英玻璃。

铬版的不透光层是通过溅射的方法镀在玻璃下方厚约0.1um的铬层。

铬的硬度比玻璃略小,虽不易受损但有可能被玻璃所伤害。

应用于芯片制造的光掩膜为高敏感度的铬版。

干版涂附的乳胶,硬度小且易吸附灰尘,不过干版还有包膜和超微颗粒干版,其中后者可以应用于芯片制造。

(顺便提一下,通常讲的菲林即film,底片或胶片的意思,感光为微小晶体颗粒)。

在刻画时,采用步进机刻画(stepper),其中有电子束和激光之分,激光束直接在涂有铬层的4-9“玻璃板上刻画,边缘起点5mm,与电子束相比,其弧形更逼真,线宽与间距更小。

光掩膜有掩膜原版(reticle mask,也有称为中间掩膜,reticle作为单位译为光栅),用步进机重复将比例缩小到master maks上,应用到实际曝光中的为工作掩膜(working mask),工作掩膜由master mask复制过来。

以下是具体的制造流程和检测流程:1,数据转换??将如GDSII版图格式分层,运算,格式转换为设备所知的数据形式。

(这一部分会产一些具体的描述)2,图形产生??通过电子束或激光进行图形曝光。

3,光阻显影??曝光多余图形,以便进行蚀刻。

4,铬层刻蚀??对铬层进行刻蚀,保留图形。

5,去除光阻??去除多余光刻胶。

6,尺寸测量??测量关键尺寸和检测图形定位。

7,初始清洗??清洗并检测作为准备。

认识Mask以及其制作流程

注意事项

安全性

确保所选材料无毒、无害,避免使用尖锐工 具时受伤。

精确度

根据图纸精确剪裁和拼接,确保Mask形状 准确。

细节处理

注意Mask的边缘、线条和细节处理,使其 更加逼真和美观。

常见问题与解决方案

材料开裂

01

选择质量好的材料,避免过度弯曲或折叠。

结构松散

02

加强固定,使用更结实的胶水和缝纫方式。

认识Mask及其制作流程

目录 Contents

• Mask简介 • Mask制作流程 • Mask制作材料与工具 • Mask制作技巧与注意事项 • 案例分析

01

Mask简介

Mask的定义与特性

定义

Mask,中文译为“遮罩”或“掩膜”,是一种用于遮挡或选择特定区域的技术或工具。在数字图像处理、图形 设计、印刷等领域中,Mask被广泛应用。

制作材料

纸张

用于制作Mask的主体部分,常用的有卡纸、 宣纸等。

胶水

用于将纸张粘贴在一起,常用的有白胶、双 面胶等。

颜料

用于给Mask上色,常用的有水彩、丙烯颜 料等。

画笔

用于绘制Mask的图案和细节,常用的有毛 笔、水彩笔等。

制作工具

剪刀

用于剪裁纸张和线条。

尺子

用于测量和划线。

刻刀

用于雕刻Mask的图案和文字。

产品包装设计

Mask技术还可以用于产品包装设计中,通过将包装的元素进行遮罩 处理,可以实现更加吸引人的包装效果。

THANKS

04

Mask制作技巧与注意事项

制作技巧

选择合适的材料

设计图纸

根据需要制作的Mask类型,选择合适的纸 张、布料或其他材料。

掩膜板的制造课件

掩膜版是的制造工艺是关系到集成电路的质量和集成 度的重要工序。

学习交流PPT

3

投影掩膜版

学习交流PPT

4

投影掩膜版图的设计和尺寸

1) STI刻蚀

2) P阱注入

3) N阱注入

4) 多晶硅刻蚀

5) N+ S/D 注入

6) P+ S/D 注入

7) 氧化层接触刻蚀

8) 金属刻蚀

5

6

4

最终层

3

2

7

8

剖面图

学习交流PPT

9

e. 蚀刻(将曝露处的铬层腐蚀去除) f. 脱膜(将光刻胶去除)

g.切割(按生产工艺要求,将一大片拼版成品切割为各自独 立的单个成品)

学习交流PPT

10

投影掩膜版的损伤

使用投影掩膜版时确实存在很多可能的损伤来源,例如投 影掩膜版掉铬,表面擦伤,静电放电(ESD)和灰尘颗粒。 如果掩膜版被一个没有正确接地的技术人员触摸,静电放 电就会引发问题。这种情况有可能通过掩膜版上微米尺寸 的铬线条放电产生小电涌,熔化电路线条损坏图形。

学习交流PPT

11

解决投影掩膜版上颗粒沾污的方法是用一个极薄的透光膜 保护表面,这种薄膜称为保护膜。

这层保护膜的厚度需要达到足够薄,以保证透光性,同时 又保证足够结实,能够耐清洗,此外,还要求保护膜长时 间暴露在UV射线的辐射下,仍能保持它的形状。目前所使 用的材料包括硝化纤维素醋酸盐和炭氟化合物。

学习交流PPT

7

掩膜版上图形制造

通常在掩膜版上形成图形的方法是使用电子束。这种技术利 用直写把电子存储的原始图形绘制成版图。

电子束光刻:电子束光刻的直写方式把高分辨率的图形转印 到投影掩膜版表面,在电子束光刻中电子源产生许多电子, 这些电子被加速并聚焦成形射到投影掩膜版上。电子束可 以通过磁方式或电方式被聚焦,并在涂有电子束胶的投影 掩膜上扫描形成所需要的图形。电子束可以扫过整个掩膜 版(光栅扫描),也可以只扫过要光刻的区域(矢量扫描) 在投影掩膜上形成图形。

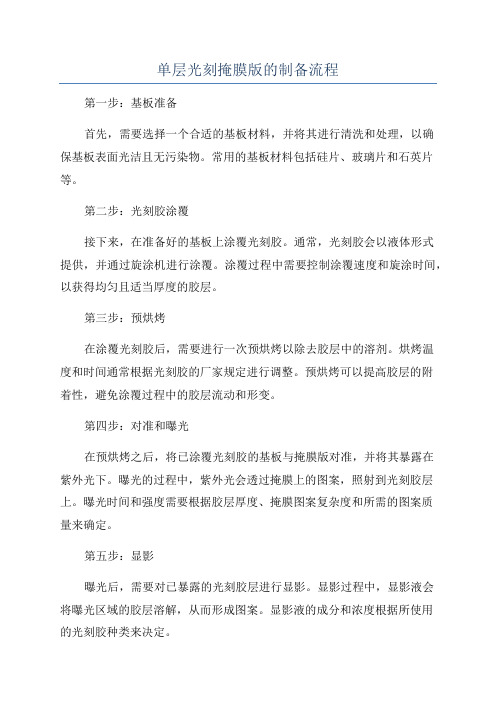

单层光刻掩膜版的制备流程

单层光刻掩膜版的制备流程第一步:基板准备首先,需要选择一个合适的基板材料,并将其进行清洗和处理,以确保基板表面光洁且无污染物。

常用的基板材料包括硅片、玻璃片和石英片等。

第二步:光刻胶涂覆接下来,在准备好的基板上涂覆光刻胶。

通常,光刻胶会以液体形式提供,并通过旋涂机进行涂覆。

涂覆过程中需要控制涂覆速度和旋涂时间,以获得均匀且适当厚度的胶层。

第三步:预烘烤在涂覆光刻胶后,需要进行一次预烘烤以除去胶层中的溶剂。

烘烤温度和时间通常根据光刻胶的厂家规定进行调整。

预烘烤可以提高胶层的附着性,避免涂覆过程中的胶层流动和形变。

第四步:对准和曝光在预烘烤之后,将已涂覆光刻胶的基板与掩膜版对准,并将其暴露在紫外光下。

曝光的过程中,紫外光会透过掩膜上的图案,照射到光刻胶层上。

曝光时间和强度需要根据胶层厚度、掩膜图案复杂度和所需的图案质量来确定。

第五步:显影曝光后,需要对已暴露的光刻胶层进行显影。

显影过程中,显影液会将曝光区域的胶层溶解,从而形成图案。

显影液的成分和浓度根据所使用的光刻胶种类来决定。

第六步:后烘烤显影后,需要进行一次后烘烤,以去除显影液中的溶剂并增加图案的稳定性。

后烘烤的温度和时间也需要根据光刻胶的要求进行调整。

第七步:可选步骤在上述步骤之后,如果需要,可以进行一些额外的步骤,如选择性刻蚀、电镀、切割等,以使得最终的光刻掩膜版更符合实际需求。

最后,制备好的单层光刻掩膜版可以用于在微电子、光电子等领域进行制程或研究。

这些步骤中的参数和条件需要根据具体的材料和设备来调整和优化,以获得最佳的制备效果。

光刻掩膜版加工流程

光刻掩膜版加工流程一、设计阶段。

光刻掩膜版的加工呀,一开始得有个设计。

这就像是盖房子要有个蓝图一样重要。

设计师们会根据要制造的芯片或者其他微纳结构的需求,用专门的软件来画好图案。

这个图案可不是随随便便画的哦,每一个线条、每一个形状都有它特殊的意义。

就像厨师做菜,每种调料放多少都得精心安排。

他们得考虑到各种物理和化学的限制,比如说光刻的分辨率、线条的精度之类的。

有时候设计师们为了让这个图案完美,会反复修改,就像我们写作文反复润色一样,非得把这个设计打磨得无可挑剔才肯罢休。

二、材料准备。

有了设计图之后呢,就得准备材料啦。

光刻掩膜版的材料那也是很有讲究的。

一般会选用石英或者玻璃等材料。

这些材料就像是画布一样,要能承受住后面一系列的加工工序。

就像一个坚强的战士,不管是风吹雨打(各种加工步骤)都能稳稳当当的。

材料得保证纯净度很高,要是有杂质的话,就像米饭里有沙子一样,会影响整个光刻掩膜版的质量。

所以在选择材料的时候,供应商们也是经过层层筛选,确保拿到的材料都是高品质的。

三、光刻胶涂覆。

接下来就是光刻胶涂覆这一步啦。

光刻胶就像是给掩膜版穿上的一件特殊的衣服。

把光刻胶均匀地涂覆在材料表面可不是件容易的事。

就像给蛋糕抹奶油一样,要抹得平平整整、厚薄均匀。

如果涂得不均匀,厚的地方和薄的地方在后面光刻的时候反应就不一样,就像一群小朋友跳舞,有的跳得快有的跳得慢,那就乱套了。

这个涂覆过程还得在很干净的环境里进行,一点点灰尘都可能变成捣蛋鬼,把光刻胶的表面弄出瑕疵来。

四、曝光过程。

涂好光刻胶之后,就到了超级关键的曝光过程啦。

这个时候就像是用魔法棒给掩膜版施魔法一样。

通过光刻机,把设计好的图案按照一定的比例和精度投射到光刻胶上。

光刻机那可是个超级精密的仪器,就像一个超级艺术家,能够把图案精准地复制到光刻胶上。

在曝光的时候,光线的强度、波长、曝光时间等都得严格控制。

要是哪个参数出了差错,就像烤蛋糕烤糊了一样,光刻胶上的图案就不对啦。

掩膜版的工艺发展

掩膜版的工艺发展掩膜版工艺是一种基于光敏薄膜制作图案或结构的制程技术,主要应用于半导体、平板显示、光学元件等领域。

随着电子行业的快速发展和对微细加工精度的要求越来越高,掩膜版工艺也得以不断发展和完善。

本文将从掩膜版的基本原理、材料选择、工艺流程和发展趋势等方面进行详细阐述。

掩膜版工艺是一种通过光敏薄膜来制作图案或结构的工艺技术。

其基本原理是:将经光刻技术处理的掩膜版(mask)置于光敏薄膜上,在紫外光的照射下,通过反射、透射、衍射等光学效应,使光敏薄膜局部发生化学或物理变化,形成所需的图案或结构。

常用的光敏薄膜有光刻胶、光致聚合物等。

在掩膜版工艺中,关键的一步是掩膜版的设计与制作。

掩膜版由图案部分和透光部分组成,图案部分遮挡光线,透光部分使光线通过。

掩膜版的制作需要考虑到图案的精度、对光的衍射和透射等光学特性。

常用的掩膜版制作方法有直接绘制、网版印刷、电子束曝光等。

掩膜版工艺的工艺流程主要包括:掩膜版的设计和制作、光敏薄膜的涂覆、曝光、显影、刻蚀等步骤。

其中,光敏薄膜的涂覆需要保证均匀性和适当的厚度;曝光过程需要确定光源的波长和光强,以及曝光时间和温度等参数;显影和刻蚀过程需要控制好显影液和刻蚀液的浓度和温度,以达到所需的图案和结构。

近年来,掩膜版工艺在材料选择、工艺流程和设备应用等方面取得了一系列创新和突破。

首先,在材料选择方面,研究人员不断探索新型的光敏薄膜材料,如可撕除型光刻胶、纳米结构材料等,以提高掩膜版的分辨率和稳定性。

其次,在工艺流程方面,改进了曝光和显影技术,缩短了工艺周期,降低了制作成本。

此外,还发展了一系列的辅助技术,如超分辨显微镜、等离子体刻蚀机等,以提高制作效率和加工精度。

未来,掩膜版工艺还将继续发展。

首先,随着微纳加工技术的不断成熟和推广应用,掩膜版工艺将更多地应用于MEMS、纳米光学、生物芯片等领域。

其次,掩膜版工艺将与其他加工技术相结合,如激光切割、电子束曝光等,以提高加工精度和速度。

掩膜版制作工艺流程

掩膜版制作工艺流程掩膜版制作,是一种利用光学蒙版图案投射到线路板上,以形成芯片元件和相连所需的电路图形的集成制造过程。

掩膜版制作流程如下:一、掩膜版设计1、进行原理图设计,通过原理图分析元件需接线方向,设计需要在掩膜版上印制的图案。

2、编制掩膜版设计报告,明确掩膜版的基本原理、结构及各部位的图案。

3、编写掩膜版制版图,制定掩膜版制作规范,明确需要制版和贴标的图表。

4、根据设计要求,利用照相机或投影仪将图案投射到掩膜片杆材上,形成适用的蒙版设计图案。

1、将掩膜版设计报告中的图案应用于掩膜版制作,经热压,将丝印图案转移到掩膜版材上,形成掩膜版。

2、将掩膜版在仪器上分析,确认掩膜版的正确性,将比例尺印制在掩模材料表面上,以确定具体制版尺寸。

4、制版完成后,在一般情况下,需要进行理化检测及清洗,以确定其电气性能是否符合要求。

三、掩膜版安装1、安装掩膜版前应将线路板清洗干净,以确保线路板的表面没有污渍或其它外界因素的干扰。

2、将掩膜版印制好的图案安装在要装联的元件上,将两个部件连接起来,以确保掩膜版能满足贴入要求。

3、安装好的掩膜版,要复查掩膜图案,以确保图案完整无误,且位置连接准确。

4、掩膜版安装完成后,经过检查确认,如果接点牢固,则可进入下一步测试。

四、掩膜版贴标1、掩膜版安装完成后,便可以进行掩膜版贴标,贴标的内容通常包括型号、品牌、铁控制码和图案等。

2、根据掩膜版设计报告,按照贴标要求进行贴标操作,以确保贴标正确性。

3、在贴标后,还需要进行清洁处理,去除贴标标签剩余的胶垢,以及掩膜版外的杂质和灰尘等。

4、最后对整个掩膜版制作过程做综合检查,以确认工艺收尾。

完成了掩膜版制作流程,整个掩膜版制作工艺就完成了。

下一步可以进入线路板加工制造流程,完成线路板的制作。

单层光刻掩膜版的制备流程

单层光刻掩膜版的制备流程

1.制备衬底:衬底可以选择硅片、石英片等材料。

首先需将衬底清洁

干净,并对其表面进行处理,使其能够接受光刻胶。

2.喷涂光刻胶:利用喷涂机在衬底上均匀喷涂光刻胶,厚度一般为几

微米至数十微米不等。

喷涂过程需要注意胶层的厚度和均匀性。

3.预烘烤:将衬底上的光刻胶进行预烘烤处理,将其加热至预定温度,使得胶层能够均匀收缩。

4.软烤:将衬底进行软烤处理,将其加热至一定温度,使得胶层变得

坚硬,能够承受后续操作。

5.掩膜对位:将制备好的掩膜对位于光刻胶表面,并确保对位精度达

到要求。

6.曝光:利用曝光机将掩膜的图案投射到光刻胶表面,使得胶层呈现

出所需的图案形状。

7.显影:将曝光后的光刻胶进行显影处理,使得未曝光的胶层被溶解,从而呈现出完整的图案形状。

8.后烘烤:将显影后的光刻胶进行后烘烤处理,将其加热至一定温度,使得胶层能够更加硬化。

9.去胶:最后,利用去胶液将衬底上多余的光刻胶溶解掉,从而得到

单层光刻掩膜版。

掩膜版(mask)的制造

维持原先所设定要求的洁净度、温湿度及压力等性能之特

性。

目前公司光刻室温度控制在23±0.5℃、其它洁净室温 度控制在23±1℃,相对湿度控制在45%~70%RH。

1.净化车间相关基础

洁净室洁净度等级的定义 洁净度等级(Class) 目前有公制和英制两种定义方式

Rigidity

Material Rigidity

Sodalite 540

Silicon-Boride 657

Quartz 615

Heat Expansion(ppm/oC)

Material Soda lime

Coefficient

9.4

Silicon-Boride 3.7

Quartz 0.5

1. 硼硅玻璃,优点不突出,很少使用;

掩膜版 (mask 或 光罩)

干版 (精度适中、耐用性适中、价格适中)

菲林 (精度低、不耐用、价格低)

凸版(APR)版 (主要用来转移PI液等)

2. 掩膜版制作流程

图案形成工程

检查修正工程

客

激

光

光

户

光

罩

罩

数

曝

化

尺

据

光

学

寸

处

描

制

量

理

绘

程

测

图档处理

生产

光

光清

罩

罩洗

缺

缺包

陷

陷装

检

修出

验

补货

品质

2. 掩膜版制作流程

ULPA (Ultra Low Particulate Penetration Air-filter) 0.15um的微粒子捕捉率至少为99.9995%;

掩模板的制作过程

掩模板的制作过程在IC加工过程中,需要使用中间掩模版和光掩模版。

我们定义中间掩模版是为整个基片曝光而必须分步和重复的包含图像的工具。

通常图像的尺寸被放大到基片上图像的2倍到20倍,但在一些情况下也用相等的图像。

光掩模版被定义为在一次曝光中能把图形转移到整个硅片中(或另一张光掩模版上)的工具。

中间掩模版有两种应用:1)把图形复印到工作掩模版上。

2)在分步重复对准仪中把图像直接转移到硅片上。

在1X硅片步进光刻机中,掩模版上的图形与投影到硅片上图形一样大;在缩小步进光刻机中,掩模版上的图形是放大的真实器件图像。

在VLSI中,电子束曝光10X或5X的掩模版,或直接用电子束产生1X 的工作掩模版玻璃的质量和准备:用以制作掩模版的玻璃必须内部和两表面都物缺陷。

必须于光刻胶的曝光波长下有高的光学透射率。

被用来制作掩模版的玻璃有好几种,包括:a)钠钙玻璃b)硼硅玻璃c)石英玻璃。

绿色的钠钙玻璃和低钠白钠钙玻璃(贵50%)容易被拉制成大面积的薄张,而且表现出很好的质量,它们热膨胀系数高(93×10-7cm/cm°c),使得它门大大不适合在投影中应用。

在应用中要求低的热膨胀系数的材料,就选择硼硅玻璃和石英玻璃(热膨胀系数分别是37和5×10-7cm/cm°c)。

在一些情况下,周围温度的变化导致硅片上图形的定位错误,此时就要求选择硼硅玻璃和石英玻璃。

石英圆片是超低膨胀系数的玻璃,它的热膨胀系数非常小。

石英玻璃同样在深UV和近深UV区域内有很高的穿透系数。

石英相当贵,现在倾向于发展高质量的合成石英材料。

天然石英通过火焰熔融法加工,用氧氢气溶化岩石晶体。

合成石英是用超纯SiCl4,它提供宽的光投射铝区域,低的杂质含量和少的物理缺陷。

它的应用随着低膨胀率和深UV的要求变得逐渐广泛。

圆片被抛光、清洗,在形成掩模图像之前被检查。

抛光是个多重步骤,在图片两个表面连续不断地分级研磨。

图片在检测和掩模之前被清洗、冲洗、干燥。

mask光掩膜

光掩膜(mask)资料:在半导体制造的整个流程中,其中一部分就是从版图到wafer制造中间的一个过程,即光掩膜或称光罩(mask)制造。

这一部分是流程衔接的关键部分,是流程中造价最高的一部分,也是限制最小线宽的瓶颈之一。

光掩膜除了应用于芯片制造外,还广泛的应用与像LCD,PCB等方面。

常见的光掩膜的种类有四种,铬版(chrome)、干版,凸版、液体凸版。

主要分两个组成部分,基板和不透光材料。

基板通常是高纯度,低反射率,低热膨胀系数的石英玻璃。

铬版的不透光层是通过溅射的方法镀在玻璃下方厚约0.1um的铬层。

铬的硬度比玻璃略小,虽不易受损但有可能被玻璃所伤害。

应用于芯片制造的光掩膜为高敏感度的铬版。

干版涂附的乳胶,硬度小且易吸附灰尘,不过干版还有包膜和超微颗粒干版,其中后者可以应用于芯片制造。

(顺便提一下,通常讲的菲林即film,底片或胶片的意思,感光为微小晶体颗粒)。

在刻画时,采用步进机刻画(stepper),其中有电子束和激光之分,激光束直接在涂有铬层的4-9“ 玻璃板上刻画,边缘起点5mm,与电子束相比,其弧形更逼真,线宽与间距更小。

光掩膜有掩膜原版(reticle mask,也有称为中间掩膜,reticle作为单位译为光栅),用步进机重复将比例缩小到master maks上,应用到实际曝光中的为工作掩膜(working mask),工作掩膜由master mask复制过来。

以下是具体的制造流程和检测流程:1,数据转换将如GDSII版图格式分层,运算,格式转换为设备所知的数据形式。

(这一部分会产一些具体的描述)2,图形产生通过电子束或激光进行图形曝光。

3,光阻显影曝光多余图形,以便进行蚀刻。

4,铬层刻蚀对铬层进行刻蚀,保留图形。

5,去除光阻去除多余光刻胶。

6,尺寸测量测量关键尺寸和检测图形定位。

7,初始清洗清洗并检测作为准备。

8,缺陷检测检测针孔或残余未蚀刻尽的图形9,缺陷补偿对缺陷进行修补。

掩膜版(mask)制造技术

掩膜版(mask)制造技术Photomask MakingRoger Robbins 3/6/2007The University of Texas at DallasErik Jonsson School of EngineeringAuthor: Roger Robbins 3/6/2007 Document Number: SP-07-001 The University of Texas at DallasPhotomask MakingRoger Robbins 3/6/2007Table of ContentsPhotomask Making (2)Table of Contents (2)Photomask Making (3)Purpose (3)Introduction (3)Mask “Color” (3)Process Description (4)Step 1: Plasma Cleaning (4)Step 2: HMDS Application (5)Step 3: Resist Application (6)Step 5: Lithographic Patterning (8)Step 6: Post Bake (10)Step 7: Develop (10)Step 8: Plasma De-scum (11)Step 9: Cr Etch (12)Step 10: Resist Removal and Mask Clean (12)Step 11: Final Inspection (14)Conclusion (14)Appendix A (15)Appendix B (18)Title: Photomask Making Page 2 of 24 Author: Roger Robbins 3/6/2007 Document Number: SP-07-001 The University of Texas at DallasPhotomask MakingRoger Robbins 3/6/2007PurposeThis paper describes a starting process for making photomasks with the tools in the UTD Cleanroom. Special needs may dictate variations in this process flow.IntroductionPhotomasks are generally Chrome coated glass lithographic templates designed to optically transfer patterns to wafers or other substrates in order to fabricate planar type devices of all types. Basically the pattern information is created in a drawing package and stored in a database, reformatted and transferred to a lithography tool –laser writer or e-beam writer in our case – then printed in a layer of photoresist coated onto the photomask plate. The imaged pattern is next developed to form a template over the opaque Chrome and then the Chrome is etched away where the resist is clear. After the etch process is complete, the remaining photoresist is removed, the plate cleaned, and then stored for later use in an optical printer.This paper will describe in detail all the fundamental process steps required to fabricate a photomask in the UTD Cleanroom Labs.Figure 1. Example of standard photomasks: “Clear field” on left, “dark field” on rightMask “Color”First, there are some key details to discuss that determine what “color”photomask you will need to make, (Figure 1). Normally, we use “positive” photoresist to make masks. This means that wherever light exposes the photoresist, the developer willAuthor: Roger Robbins 3/6/2007 Document Number: SP-07-001 The University of Texas at Dallaswhich light will pass to expose the substrate during the pattern transfer process – (Dark Field mask color).Following that logic, if the substrate also has positive photoresist, the mask will allow exposure to the substrate in the same pattern as the clear regions on the mask. The development of the substrate resist will produce exposed areas in the same location as the clear areas on the mask. This will allow an etch process to transfer the clear area pattern to an underlying film by etching away the underlying film in the clear area.This may seem simple to the casual observer, but there is a complication when you consider the common “lift-off” process which will change the “color” of the pattern on the substrate. In the lift-off process, the patterned substrate is first developed and then a film is deposited on top of the patterned resist. The next step strips the resist under the deposited film. This will leave a pattern of deposited film in the areas where the positive photoresist was exposed and leave bare the areas under the unexposed resist that were washed away, taking the deposited film away with the wash.Then to further complicate a complicated logic, there is negative photoresist which stays put when exposed and washes away in unexposed areas. This negative process does the opposite thing to the above positive resist. The resists can be used either on the mask or the substrate in any order. Thus you must keep exact logical understanding and control of your process in order to make what you want.Process DescriptionThe following process description will assume that we start with a bare, blank photomask and describe all the steps to fabricate a complete mask. There may be sections that are optional or unnecessary due to the particular situation you have, such as a pre-coated mask that does not need to be coated with photoresist.Step 1: Plasma CleaningBoth new and recycled bare photomasks may have a thin invisible layer of organic contamination on the Cr surface. This organic layer will sometimes cause adhesion problems between the Cr and the photoresist later in the process. It also may interfere with the Cr etch process after photomask imaging. However it is easy to remove the contamination with a short, but aggressive Oxygen plasma treatment before starting the photomask process. The current process designed and tested for this purpose is shown in Table 1. It uses the March Asher1 tool, (Figure 2), but fortunately it can be used in any other month of the year as well. ?Table IMarch Asher Cleaning*Step Parameter Value1 Vacuum Pressure 230 mTorr2 Gas O23 Gas Flow 31 sccm4 Time 600 sec*Set the photomask Cr side up on the poweredelectrode plate for RIE conditions.Figure 2. March Plasma Asher tool: RF power supply at left, Control section in center,and access door to RF plasma chamber on right.Step 2: HMDS ApplicationIn order to enhance the adhesion of the photoresist to the Cr, we bake the mask in a special oven that applies a molecular monolayer of Hexamethyldisilizane (HMDS), to the surface2. This molecule chemically bonds to the Cr and then bonds to the photoresist so that the photoresist will not allow developers or etch solutions to lift the edges of resist patterns away from the mask. This step is pretty much mandatory for coating a mask prior to exposure.This is a simple process. Basically you open the oven door, insert your mask (riding on a quartz boat), close the door and push the start button. During the oven process, the mask is brought to temperature (120 C), and pressure is automatically cycled between 10 mTorr and 1200 mTorr several times to drive off moisture from the surface of the substrate. The oven fills with HMDS vapor for 5 minutes. This is the application step in which HMDS chemically attaches one end of its molecule to the substrate. The atmosphere in the oven is then cleared of vapor by introducing N2 into the oven and pumping it out again over several cycles. After about 27 minutes, the ovenspecial ? in thick Cr plated Stainless steel table normally used to level SU8 photoresist. It will take about 3 – 5 minutes to cool to room temperature.2 Daggett, Joe, Villareal, Sam, and Robbins, Roger, “UT Dallas IC Fabrication Laboratory HMDS ProcessSetup,”/doc/feb9526d3369a45177232f60ddccda38366be17c.html/research/cleanroom/documents/HMDS_Process.pdf,(2/21/2003).Title: Photomask Making Page 5 of 24 Author: Roger Robbins 3/6/2007 Document Number: SP-07-001 The University of Texas at DallasFigure 3. HMDS Oven showing logbook, mask, quartz holder with extractable handle and open door. The start button is the black button in the upper center of the control box. The red button is the reset and buzzer silencer.Step 3: Resist ApplicationAfter the blank photomask is prepared, the next step is to apply the photoresist. This is done on the CEE spinner3 manually, (Figure 4). We use two photoresists for photomasks in our lab: S1813, and AZ1518. (See Appendix A and B for resist spec sheets). Normally, the AZ1518 is pre-applied by the photomask vendor, and we don’t have to worry about applying that resist. But if we are coating a blank one, we normally use the S1813 or a new, faster resist AZ TFP650.3 Robbins, Roger “CEE Spin Coater/Hotplate Operation,”Figure 4. Manual application of S1813 photoresist to a blankphotomask in the CEE spinner.You must be trained on this tool before using. The design of the CEE spinner requires that you learn how to program the spin cycle. This is described in detail in reference #3, but verbal instruction with demonstration is required. The parameters of a nominal coating program are listed in Table 2. These parameters are regularly changed by users, so you must first check the installed values and put in your own values before coating.Table 2CEE Spinner Parameters for Mask Photoresist CoatingStep Parameter Value1 Dispense 02 Spin Speed #1 500 rpm3 Acceleration 500 rpm/sec4 Spin Time Duration #1 2 sec5 Spin Speed #2 4000 rpm6 Acceleration 4000 rpm/sec7 Spin Time Duration #2 60 seclid and starting the CEE spin cycle. For a 5 inch square photomask, the amount of photoresist is about 2 ml. The first spin cycle quickly spreads the resist without throwing it off the mask, and the second spin cycle stretches the resist film into a highly uniform thin film at the desired thickness based on a spin-speed curve from the manufacturer. For a photomask, you would typically want about 6,000 –10,000?of thickness.Title: Photomask Making Page 7 of 24 Author: Roger Robbins 3/6/2007 Document Number: SP-07-001 The University of Texas at DallasStep 4: Pre-BakeAfter the resist is coated it still contains a considerable amount of solvent that needs to be driven out via a moderately high temperature bake. This is usually done on the integral CEE spinner hotplate shown in Figure 5. This step is called “pre-bake”because it happens before exposure.Figure 5. CEE spinner hotplate with mask baking under exhaust lid.The CEE spinner has a special programmable hotplate with an integral hinged lidwith fume exhaust capabilities. This lid captures the solvent vapors emanating from thehot photoresist, and ports them away from your nose so you w on’t come down withcentral nervous system problems. Table 3 lists the baking parameters for S1813.Temperature and time are important here and vary with the photoresist type.Table 3Bake Parameters for S1813 PhotoresistStep Parameter Value1 Temperature 115 C2 Bake Time 90 secStep 5: Lithographic PatterningLithography is a complex process and will not be described here in detail. In the UTD clean room there is one method for making photomasks – the HeidelbergTitle: Photomask Making Page 8 of 24 Author: Roger Robbins 3/6/2007 Document Number: SP-07-001 The University of Texas at DallasInstruments “D WL-66” laser mask writer. The principle steps involved in making a mask are listed below.Create a device design.Lay out the mask geometries using a drawing package such as AutoCad.Convert the drawing data into a form familiar to the DWL-66 computer(.cif), using a special conversion software and special separate computer.Note: You should write a label on each mask you make to avoid using thewrong mask during your device fabrication.Send the converted data to the DWL-66 computer.Reserve time on the DWL-66 laser writerSign the LogbookLoad the resist coated photomask blank onto the laser writer stage.Set up the layout on the DWL-66 computer. Setup the job on theDWL-66 computer.Focus the DWL-66.Find the center of the photomask blank.Start the Job.Wait a long, long time before the mask is complete (many hours).Remove the mask from the DWL-66.Basically, the exposure step modifies the chemistry of the photoresist so that the exposed portion either dissolves in the developer and washes away - (Positive resist), or solidifies and remains on the mask while all the unexposed resist washes away in the developer - (Negative resist). The two photo resists listed in this document are positive resists which wash away after exposure.There are a lot of pitfalls involved with the stream of actions listed above – you must follow them exactly – deviations may cause computer confusion crashes. The lithography step will require extensive training and practice along with recurrent help –ask if you are uncertain. Use the available instruction sheets for detailed guidance so you won’t forget anything. Let us assume here that the lithography exposure goes well. Figure 6 shows the illustrious DWL-66 mask writer.Figure 6. DWL-66 Laser Mask WriterTitle: Photomask Making Page 9 of 24 Author: Roger Robbins 3/6/2007 Document Number: SP-07-001 The University of Texas at DallasStep 6: Post BakeSome resists require a short bake after exposure to “activate” the exposure. The two photomask resists, S1813 and AZ1518 do not, so we just skip right by this step in this document.Step 7: DevelopAfter exposure, the resist needs development to show the pattern. Each photoresist has its own developer and we have automatic programs set up in the CPK spin developer tools to develop your mask or wafer, (Figure 7). For optical resists, the developer chemical is basically a solution of Tetra Methyl Ammonium Hydroxide (TMAH). The rinse cycle utilizes de-ionized water.Figure 7. Photo of the CPK Spin Develop/Etch tool. The process fluids are forcedthrough the spray nozzles via pressurized source tanks (black tanks with green bolthandles in lower drawers). Note the “POLOS” controller panel at the top left of the overhead panel – this is where the tool is programmed and where process progress is displayed. Also note that if a light goes on above one of the switches at the top right, the。

掩膜版薄膜工艺

掩膜版薄膜工艺

掩膜版薄膜工艺,也称为掩膜法薄膜工艺,是一种在薄膜制备过程中使用掩膜版进行模板化形状制作的方法。

以下是它的基本步骤:

1.设计模板:根据需要制作的薄膜形状,设计制作相应的掩

膜版。

掩膜版通常由透明或半透明的材料制成,如聚酯薄

膜或玻璃,上面印有所需的图案或形状。

2.准备基材:选择适当的基材进行准备。

常用的基材包括聚

合物薄膜(如聚酯薄膜、聚酰胺薄膜等)、玻璃、金属等。

3.准备薄膜涂料:根据需要制备的薄膜材料,准备相应的薄

膜涂料。

薄膜涂料可以是液态或溶液状,并根据需求可以

添加颜料或其他添加剂。

4.涂覆掩膜版:将准备好的薄膜涂料均匀涂覆在掩膜版上,

可以使用刮刀、喷涂或滚涂等方法。

确保涂料均匀、厚度

合适。

5.掩膜印刷:将涂覆有薄膜涂料的掩膜版与基材接触,轻轻

压在基材上,使薄膜涂料与基材接触并附着。

一般采用平

板印刷的方式进行掩膜印刷,也可以使用其他印刷方法。

6.固化和剥离:经过一定的固化时间,使薄膜涂料在基材上

完全固化。

然后,将掩膜版从基材上剥离,使形成的薄膜

保留在基材上。

7.后处理:根据需要,可以对薄膜进行后处理,如烘干、硬

化、清洗等,以进一步改善薄膜品质和性能。

掩膜版薄膜工艺适用于许多应用,如柔性显示器、光学薄膜、微电子器件等领域。

它允许制备出具有特定形状和性能的薄膜,具有一定的灵活性和可塑性。

光掩膜版制备流程

光掩膜版制备流程光掩膜版是一种在光刻工艺中使用的重要工具,用于将图形转移到半导体材料上。

光掩膜版的制备过程是一个复杂的过程,涉及到多个步骤和技术。

下面将详细介绍光掩膜版的制备流程。

1.设计图形:首先,需要根据所需制备的器件的设计要求,使用计算机辅助设计软件(CAD)绘制器件的图形。

图形应包含所需的所有细节和尺寸。

2.制作掩膜模板:将设计图形转移到光掩膜版上,通常使用超薄玻璃或石英版作为基板。

将基板涂覆上一层光敏材料,例如光致聚合物。

然后使用直接光刻或电子束刻蚀技术将设计图形转移到光敏材料上。

刻蚀的深浅形成了图形的雕刻。

3.制备光刻胶:选择适当光刻胶,通常为光敏聚合物,它能够在光刻过程中固化并形成图形。

4.准备基板:将待制备器件的基板清洗并加热,以确保其表面干净且与光刻胶粘附性好。

然后在基板上进行背面对准和对准标记的设定。

5.编排版并涂覆光刻胶:在待制备器件的基板上,使用光刻机或喷涂技术对光刻胶进行涂覆。

涂覆厚度和均匀度对光刻的质量至关重要。

6.掩膜对准:将制备好的光掩膜版对准到涂有光刻胶的基板上。

这需要使用显微镜和对准器来确保图形的正确对准。

7.暴光:将对准好的基板放入光刻机中,启动光刻过程。

光源会通过光掩膜版,照射到光刻胶上,在暴光区域固化光刻胶。

8.显影:在暴光后,使用合适的显影液将未固化的光刻胶洗去。

在显影过程中,光刻胶的图形开始显示出来。

9.预烘烤:将图形显示出来的光刻胶进行烘烤,以去除残留的溶剂和使光刻胶固化。

10.补焦修整:使用补焦技术,修整光刻胶的表面,以确保图形的尺寸和形状准确。

11.后烘烤和氧气等离子去除:对光刻胶进行后烘烤来使其固化,并使用氧气等离子处理去除残留的杂质和有机物。

12.检查和测试:使用显微镜或扫描电子显微镜检查光刻胶上的图形是否准确。

然后使用其他测试方法对制备好的光掩膜版进行验证。

以上是光掩膜版制备的大致流程。

每个步骤都需要精确和仔细的操作,并需要高度的技术和经验。

纳米刻蚀工艺中的掩膜版设计与制作流程

纳米刻蚀工艺中的掩膜版设计与制作流程一、概述纳米刻蚀工艺是制造纳米级结构的重要步骤,而掩膜版的设计与制作则是该工艺的关键环节。

掩膜版作为光刻机的光学模板,将光线精确地投射到待蚀刻的区域,从而实现精确的纳米级加工。

二、设计阶段1. 确定设计目标:根据具体的应用需求,确定所需的纳米结构形状、尺寸和位置。

2. 绘制设计图:根据确定的设计目标,使用CAD软件绘制出精确的掩膜版设计图。

设计图应包括所需的纳米结构形状、尺寸、间距和位置等信息。

3. 审核与修改:对设计图进行审核,如发现有误或需要修改的地方,及时进行调整和修改。

三、制作阶段1. 准备材料:选用适合制作掩膜版的材料,如聚酰亚胺、聚对苯二甲酸乙二醇酯(PET)等。

这些材料具有优异的绝缘性、耐热性和耐化学品性。

2. 制版前处理:清洗材料表面,去除污染物和杂质,保证材料的洁净度。

3. 涂胶:将材料表面的涂胶层涂覆均匀,保证光刻胶的附着力。

4. 曝光:使用激光曝光机将设计图转移到光刻胶上。

这一步骤需要精确控制曝光时间和功率,以保证光刻胶的曝光质量。

5. 显影与去胶:显影是将光刻胶中的透明部分去除,形成与设计图相同的图形。

去胶则是将光刻胶从材料上分离下来。

这一步骤需要严格控制显影时间和温度,以保证掩膜版的完整性。

6. 后处理:对掩膜版进行后处理,如清洗、整形、检验等,保证其质量。

总结:掩膜版的设计与制作是纳米刻蚀工艺中至关重要的一环。

通过对材料的选择和处理,以及对光刻胶的涂覆、曝光、显影和去胶等步骤的精确控制,可以制作出高质量的掩膜版,为纳米刻蚀工艺提供可靠的支撑。

实际操作中还需根据具体情况进行不断的尝试和改进,以实现更高的精度和更优的性能。

掩膜板的制造

投影掩膜版缩影倍率和曝光场的比较

在投影掩 膜版上的 视场尺寸

投影透镜 硅片上的曝光

视场

透镜类型

10:1

5:1

4:1

投影掩模版视场 100 100 100 100 100 100 尺寸 (mm)

硅上的曝光视场 10 10 (mm)

20 20

25 25

每个曝光视场芯

4

16

25

片数 (假设芯片

掩膜板的制造

掩膜版结构

1) 掩膜版是对匀胶铬版经过光绘加工后的 产品。由玻璃基片、铬层、氧化铬层和 光刻胶层构成的。

2) 当有效波长作用到光刻胶上,发生化学反 应,再经过显影之后,曝光部分的光刻胶层会 被分解、脱掉、直接显露出下层的铬层(阻挡光层) ,形成具体图形。

3) 掩膜的应用 目前掩膜版在电子行业中主要应用于 STN- LCD、TFT -LCD、PDP、以及

PCB 产业BGA、FPC、HDI 等产品。

投影掩膜版与掩膜版

投影掩膜版是一个石英版,它包含了要在硅片上重 复生成的图形,这种图形可能仅包含一个管芯,也可 能是几个。投影掩膜版指的是对于一个管芯或一组管 芯的图形。

光刻掩膜版:它是一块石英版,包含了对于整个硅 片来说确定一工艺层所需的完整管芯阵列。

解决投影掩膜版上颗粒沾污的方法是用一个极薄的透光 膜保护表面,这种薄膜称为保护膜。

这层保护膜的厚度需要达到足够薄,以保证透光性,同 时又保证足够结实,能够耐清洗,此外,还要求保护膜长 时间暴露在UV射线的辐射下,仍能保持它的形状。目前 所使用的材料包括硝化纤维素醋酸盐和炭氟化合物。

有保护膜的掩膜版可以用去离子水清洗,这样可以保护 膜上大多数的颗粒,然后在通过活性剂和手工擦洗,就可 以对掩膜版进行清洗。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

掩膜版的图像形成流程 (除曝光外,其它与一般的黄光过程类似)

Blank configuration Photo-resist Cr film Quartz

Step7

AOI

Step1

Exposure

Step4

Photo-resist strip

Step2

Photo-resist develop

Step3

2. 石英玻璃的硬度、膨胀系数都远优于苏打玻璃,一般用在对 精度要求较高的产品上;

3. 其它相关内容

玻璃弯曲变形程度与板厚的关系

3. 其它相关内容

Optics Character 光学特性

由于石英玻璃在较大波长范围内的透过率都比较高(尤其是紫外波 段,还能保持较高的透过率),因此,较多使用在半导体产品制作

掩膜版(mask)的制造

2016-05-08

目录

1

净化车间相关基础

2

掩膜版制作流程

3

其它相关内容

1.净化车间相关基础

洁净室(Clean Room),亦称为无尘室或净化车间。

「洁净室」是指将一定空间范围内空气中的微粒子、有 害空气、细菌等污染物排除,并将室内温度、洁净度、室 内压力、气流速度与气流分布、噪音振动及照明、静电控 制在某一需求范围内,而所给予特别设计的房间。

ULPA (Ultra Low Particulate Penetration Air-filter) 0.15um的微粒子捕捉率至少为99.9995%;

1.净化车间相关基础

彩钢板

泡沫彩钢板(夹心板) 【需远离明火】

岩绵彩钢板(夹心板) 【防火、隔热、隔音】

2. 掩膜版制作流程

掩膜版的分类

铬版: (精度高、耐用、价格高)

ISO14644-1标准

1.净化车间相关基础

ISO14644-1标准

1级 10级 100级 1000级 10000级 10万级

1 10 100 1000 10000

单位换算: 1m3=35.3ft3 ;1ft3=28.3L ;New Way使得的粒子计数器是 吸气量2.83L/Min;

各行业对洁净室等级要求存在较大差异;(如LCM、LCD、IC等)

Rigidity

Material Rigidity

Sodalite 540

Silicon-Boride 657

Quartz 615

Heat Expansion(ppm/oC)

Material Soda lime

Coefficient

9.4

Silicon-Boride 3.7

Quartz 0.5

1. 硼硅玻璃,优点不突出,很少使用;

感性认知 一般自然界气体等级

外大气层 大气层 田园地带

1,000 10,000

街市区

100,000 1,000,000

工业地带

10,000,000

理性认知

1.净化车间相关基础

1.净化车间相关基础

HEPA (High Effucency Particulate Air-filter)(FFU) 0.3um的微粒子捕捉率至少为99.97%;

1)公制定义方式:每立方米空气中含有大于或等于直径为0.5цm的 尘粒总数,用10m表示。如果无尘室每立方米空间含有大于或 等于直径为0.5цm的尘粒1000粒,10m=1000=103,那么该无 尘室就被称为M3级。

2)英制定义方式:即直接用该区域每立方英尺空气中大于等于直径 为0.5цm的尘粒个数作为定义标准。

掩膜版 (mask 或 光罩)

干版 (精度适中、耐用性适中、价格适中)

菲林 (精度低、不耐用、价格低)

凸版(APR)版 (主要用来转移PI液等)

2. 掩膜版制作流程

图案形成工程

检查修正工程

客

激

光

光

户

光

罩

罩Hale Waihona Puke 数曝化尺

据

光

学

寸

处

描

制

量

理

绘

程

测

图档处理

生产

光

光清

罩

罩洗

缺

缺包

陷

陷装

检

修出

验

补货

品质

2. 掩膜版制作流程

3. 其它相关内容

有些行业,为了减少灰尘等的影响,在掩膜版的铬膜面贴上pellicle,以提升 其产线良率;

3. 其它相关内容

下图说明了pellicle在particle防护和提高良率方面的作用

为了尽可能地避免划、碰伤,影响寿命,使用时要轻拿轻放,曝光前必须对 光检查铬版表面是否有硬性颗粒,在曝光过程中也需要经常用净化后的压缩气体清 除铬版表面的玻璃碎片。使用完毕后,应将铬版表面重新清洗洁净,干燥后再保存。

2. 掩膜版制作流程

铬版存放要求

在柜子顶部加三个离子风机 向下吹,同时在第二层的平 台上打通孔,以便于离子风 可以垂直往下吹,同时对第 一层空间也进行静电的消除 预防。

2. 掩膜版制作流程

铬版存放要求

铬版为硬掩膜版,为防止其变形,需要竖直存放。为了保证掩膜版表面的洁 净度,一般要保存在 1000 级以上的无尘室内,温度:20~26℃,湿度需维持在 40-60%RH 以内,静电电压控制在 500 伏以内。

因为铬版的基材是玻璃,如果需要对铬版长期保存,则需要保持在干燥的环 境里,以防止玻璃出现发霉现象,影响光学性能。

Wet etch

2. 掩膜版制作流程

曝光过程: 掩膜版的曝光过程与一般产品的的曝光差异最大的地方,就是一般的曝光, 都是整版一次性完成;而掩膜版的精度要求非常高,需要使用激光束(或电 子束)逐行扫描的方式来完成,因此,曝光一片掩膜版,需要相当长时间。

2. 掩膜版制作流程

AOI(Auto Optical Inspection ,自动光学检查) 由于掩膜版的 高精密性,图形 非常细小,而诸 如断路、短路等 缺陷,则会造成 下游使用客户的 致命缺陷,因此, 需要使用缺陷扫 描能力强的AOI 设备来对掩膜版 的缺陷进行检查 以确保掩膜版的 品质。

亦即是不论外在之空气条件如何变化,其室内均能具有

维持原先所设定要求的洁净度、温湿度及压力等性能之特

性。

目前公司光刻室温度控制在23±0.5℃、其它洁净室温 度控制在23±1℃,相对湿度控制在45%~70%RH。

1.净化车间相关基础

洁净室洁净度等级的定义 洁净度等级(Class) 目前有公制和英制两种定义方式

3. 其它相关内容

铬版原材结构

从膜面看:表观看起来比较暗,呈深褐色

光阻P/R 氧化铬Cro

铬Cr

Glass

~7000 Ǻ ~ 500Ǻ ~ 700Ǻ

从非膜面(玻璃)看: 表观看起来银亮色,可以清楚看清反射物体 类似于镜子一样

3. 其它相关内容

铬版原材玻璃,依材质分类:苏打玻璃、石英玻璃、硼硅玻璃;