残余应力对磨削的影响

(完整版)残余应力

残余应力(Residual Stress)消除外力或不均匀的温度场等作用后仍留在物体内的自相平衡的内应力。

机械加工和强化工艺都能引起残余应力。

如冷拉、弯曲、切削加工、滚压、喷丸、铸造、锻压、焊接和金属热处理等,因不均匀塑性变形或相变都可能引起残余应力。

残余应力一般是有害的,如零件在不适当的热处理、焊接或切削加工后,残余应力会引起零件发生翘曲或扭曲变形,甚至开裂。

或经淬火、磨削后表面会出现裂纹。

残余应力的存在有时不会立即表现为缺陷,而当零件在工作中因工作应力与残余应力的叠加,使总应力超过强度极限时,便出现裂纹和断裂。

零件的残余应力大部分都可通过适当的热处理消除。

残余应力有时也有有益的方而,它可以被控制用来提高零件的疲劳强度和耐磨性能。

[1]工件在制造过程中,将受到来自各种工艺等因素的作用与影响;当这些因素消失之后,若构件所受到的上述作用与影响不能随之而完全消失,仍有部分作用与影响残留在构件内,则这种残留的作用与影响。

也称残余应力。

残余应力是当物体没有外部因素作用时,在物体内部保持平衡而存在的应力。

凡是没有外部作用,物体内部保持自相平衡的应力,称为物体的固有应力,或称为初应力,亦称为内应力。

测试仪器编辑残余应力分析仪其原理是基于著名的布拉格方程2dsinθ=nλ :即一定波长的X射线照射到晶体材料上,相邻两个原子面衍射时的X射线光程差正好是波长的整数倍。

通过测量衍射角变化Δθ从而得到晶格间距变化Δd,根据胡克定律和弹性力学原理,计算出材料的残余应力。

应力方程根据弹性力学理论, 在宏观各向同性晶体材料上角度φ和ψ(见图1)方向的应变可以用如下方程表述:(图1)正应力和剪切应力应力分量σφ和τφ为方向Sφ上正应力和剪切应力:含剪切应力的应力方程和曲线如果在垂直于试样表面上的平面上有剪应力存在(τ13≠0和/或τ23≠0),则εφψ与sin2ψ的函数关系是一个椭圆曲线,在ψ> 0和ψ<0是图形显示为“ψ分叉”(见图3)。

浅谈加工表面粗糙度和物理力学性能的影响因素研究

浅谈加工表面粗糙度和物理力学性能的影响因素研究浅谈加工表面粗糙度和物理力学性能的影响因素研究机械零件的破坏,一般总是从表面层开始的。

产品的性能,尤其是它的可靠性和耐久性,在很大程度上取决于零件表面层的质量。

表面面质量对零件耐磨性、疲劳强度、耐蚀性、配合质量都有严重的影响。

机械机械加工表面质量的内容主要包括:表面粗糙度、表面层的物理力学性能和表面波度等。

本文主要以影响加工表面粗糙度和加工表面物理力学性能变化的因素进行分析研究。

1 影响表面粗糙度的因素1.1 切削加工影响表面粗糙度的因素从几何因素方面分析,刀具相对于工件作进给运动时,在加工表面留下了切削层残留面积,其形状是刀具几何形状的复映。

残留面积的大小与进给量、刀尖圆弧半径及刀具的主偏角、副偏角有关。

对于宽刃刀具、定尺寸刀具和成形刀具等,其切削刃本身的表面粗糙度对加工表面粗糙度的影响也很大。

从物理因素方面分析,主要是切削过程中刀具刃口钝圆半径及后刀面对工件的挤压、摩擦作用使金属材料发生塑性变形,使表面粗糙度恶化。

当低速切削塑性材料(如低碳钢和不锈钢等)时,由刀具对金属的挤压产生了塑性变形,加之刀具迫使切屑与工件分离的撕裂作用,产生积屑瘤和鳞刺,使表面粗糙度值加大。

工件材料韧性愈好,金属的塑性变形愈大,加工表面就愈粗糙。

当加工脆性材料时,其切屑呈碎粒状,由于切屑的崩碎而在加工表面留下许多麻点,使表面粗糙。

精加工时,因切削深度小,刀刃容易打滑,也影响表面粗糙度。

综上所述,在切削加工中影响表面粗糙度的工艺因素主要有:1)切削用量切削速度v在一定的范围内容易产生积屑瘤和鳞刺;减少进给量f可降低残留面积高度。

因些合理选择切削用量是降低粗糙度的重要条件。

2)刀具材料和几何参数实践表明,在切削条件相同时,用硬质合金刀具加工的工作表面粗糙度比用高速钢刀具加工的低。

用金钢石车刀加工因不易形成积屑瘤,故可获得粗糙度很低的表面。

刀类圆弧半径rE、主偏角KC和副偏角kcC均影响残留面积的大小。

磨削过程残余应力

磨削过程残余应⼒1 磨削表⾯残余应⼒的形成机理塑性凸出效应的影响磨削时,由于磨粒切刃具有⼤的负前⾓,变形区的塑性变形⾮常严重,在磨粒刃尖前⽅区域将形成复杂的应⼒状态。

在磨粒切刃刚⾛过的表⾯部分上,沿表⾯⽅向出现塑性收缩、⽽在表⾯的垂直⽅向出现拉伸塑性变形——这就是塑性凸出效应,结果磨削表⾯出现残余拉应⼒。

挤光作⽤的影响在切削加⼯过程中,⼑具和⼯件之间会产⽣作⽤⼒。

垂直于被加⼯表⾯的作⽤⼒和由此产⽣的摩擦⼒⼀起对被加⼯表⾯产⽣挤光作⽤。

当⼑刃不锋利或切削条件恶劣时,挤光作⽤的影响更为明显,挤光作⽤会使零件表⾯产⽣残余压应⼒。

热应⼒的影响磨削时,磨削表⾯层在磨削热的作⽤下产⽣热膨胀,⽽此时基体温度较低,磨削表⾯层的热膨胀受到基体的限制⽽产⽣压缩应⼒。

当表⾯层的温度超过材料的弹性变形所允许的温度时,表⾯层的温度下降⾄与基体温度⼀致时,表⾯层产⽣残余拉应⼒。

磨削液冷却效应磨削过程中,由于磨削液的使⽤,磨削表⾯层在冷却过程中会产⽣⼀个降温梯度,它与热应⼒的影响刚好相反,它可减缓由热应⼒造成的表⾯残余拉应⼒。

磨削过程中,除了上述影响残余应⼒的因素外,还有表⾯层的⼆次淬⽕及表层的回⽕现象。

2 磨削表⾯残余应⼒数学模型的建⽴通过上述分析可知,影响磨削表⾯残余应⼒的主要因素可归纳为:磨削⼒、磨削温度和磨削液的冷却性。

⼒和温度是磨削过程中产⽣的两种磨削现象,直接对残余应⼒产⽣影响;⽽磨削液对残余应⼒的影响,⼀⽅⾯是通过表⾯的降温过程直接产⽣的,另⼀⽅⾯是通过对⼒和温度的影响间接产⽣的。

本⽂试图通过对⼒和温度的试验数据,以及磨削表⾯⼆维残余应⼒测试数据的数学处理,给出⼀种反映⼒、温度和磨削液的冷却性能与表⾯残余应⼒关系的数学模型。

数学模型中应包括上述影响磨削表⾯残余应⼒的因素,即σRT=σF+σR+σL式中:σRT——磨削表⾯残余应⼒σF——磨削⼒的影响σR——磨削温度的影响σL——磨削液冷却性能的影响1) 磨削⼒与残余应⼒关系的数学模型⾸先依据图1所⽰的模型来分析残余应⼒与塑性变形之间的关系。

18CrNiMo7-6钢齿轮磨削烧伤裂纹分析

18CrNiMo7-6钢齿轮磨削烧伤裂纹分析孔德群;孔新建【摘要】主要使用金相学的方法研究了18CrNiMo7-6风电齿轮渗碳淬火后磨削烧伤/裂纹。

结合光谱分析与硬度检测,探索了“渗碳-淬火-回火”热处理与磨削烧伤对金相组织的影响,讨论了残余应力对磨削裂纹形核与长大的影响。

引起磨削烧伤及裂纹的原因是磨齿工序中冷却液喷射角度不良。

将磨削烧伤及裂纹的可能性最小化,过程质量控制应从以下方面实现:原材料检验、热处理工艺及显微组织,磨削工具及工艺参数。

【期刊名称】《金属加工:热加工》【年(卷),期】2016(000)019【总页数】5页(P20-24)【关键词】齿轮;渗碳;淬火;磨削;烧伤;裂纹【作者】孔德群;孔新建【作者单位】采埃孚传动系统(北京)有限公司;长城汽车股份有限公司【正文语种】中文某型号风电齿轮模数7.85,材质18CrNiMo7-6,在渗碳淬火后磨齿工序发生烧伤与裂纹现象。

磨齿采用成形磨工艺,机床为国外某品牌P1200G型磨床,磨具为国外某品牌TG型砂轮,切削液为不含氯和重金属的国外某品牌G600HC型高性能纯油性切削液。

烧伤发生在齿轮的一部分齿面;裂纹发生在一部分烧伤严重的齿面,自烧伤的底部产生,其形态特征为,垂直于磨削前进方向,向齿顶扩展。

调整切削液喷嘴角度后,继续磨削加工,加工量不超过0.05mm,未产生新的烧伤/裂纹,原有的烧伤面积减少,烧伤深度与裂纹深度均有减小。

该齿轮已申请报废处理,检测其烧伤/开裂的齿,通过理化检验,讨论分析产生失效的原因。

使用线切割机在裂纹齿与正常齿上分别切取小试块,使用SPECTROTEST型直读光谱仪检测其化学成分;使用INNOVATEST Nemesis 9000 型万能硬度计和Zwick/Roell ZHμ型显微硬度计,检测试样的表面/心部硬度与渗层深度;试样经镶嵌、磨抛处理、3%硝酸酒精腐蚀后,使用Zeiss Axio Imager A 2m型显微镜观测金相组织,用金相法评定残留奥氏体含量。

磨削缺陷分析与解决

磨削缺陷分析与解决1.产生原因及影响因素零件的磨削精度指零件在磨削加工后,其形状、尺寸及表面相互位置三方面与理想零件的符合程度。

一般说来,形状精度高于尺寸精度,而位置精度也应高于尺寸精度。

磨削加工中的误差主要来源与两方面。

一是磨床-夹具-砂轮组成的工艺系统本身误差;二是磨削过程中出现的载荷和各种干扰:包括力变形、热变形、振动、磨损等引起的误差。

而在磨削过程中,使砂轮与工件位置改变以降低磨削精度的主要原因有:⑴.由磨削力引起的磨床和工件弹性变形;⑵.磨床和工件的热变形;⑶.磨床和工件的振动;⑷.砂轮磨损后其形状、尺寸变化;⑸.工装、夹具的损坏或变形;⑹.导轨、轴承和轴等部件的非弹性变形。

其中磨削过程中的弹性变形是主要的影响因素,它会使砂轮的实际切入深度与输入切入深度不一致,这一变化是由“砂轮架—砂轮轴承-砂轮轴-工件-工件支承”的弹性系统刚性决定。

一般为消除这种原因带来的误差常在行程进给磨削后,停止相互间的进给,仅依靠弹性回复力维持磨削,即光磨阶段(又叫清火花磨削),从而消除残留余量。

当然造成磨削误差的其它因素液很多如:工件磨削形状误差,工件热变形,磨粒切刃引起的塑性变形,砂轮的磨损等。

2.对工件的影响:降低工件使用寿命;降低工件抗疲劳强度;特殊特性的尺寸精度误差易影响工件使用,如轴承孔尺寸的控制,尺寸过小,安装不到轴上;过大,易引起振动,影响轴承使用寿命等。

3.解决方法:增加系统刚性;减少上工序加工留量,以减小磨削厚度,从而减小磨削力降低残留应力;增加光磨时间;及时修整砂轮,及时检查工装、夹具、轴承完好性及电主轴的振动性等;精细的选择砂轮,如挑选细粒度,硬度较大,组织稍紧密的砂轮;选用导热性好的砂轮(如CBN 砂轮);采用冷却性能优良的磨削液以减少因热变形引起的误差。

二、工件表面粗糙度1.产生原因及影响因素表面粗糙度指加工表面具有较小间距和峰谷所组成微观几何形状特征。

它是大量磨粒在工件表面进行切削后留下的微观痕迹的集合。

GH4169材料磨削后数控抛光表面残余应力分析

GH4169材料磨削后数控抛光表面残余应力分析高世民;全芳【摘要】CNC Polishing can have a low roughness with a high consistency.The influence of CNC polishing of wool felt wheel on residual stress is investigated.The normal residual stress in the feed direction shows a trend from rise to decline,while in the vertical feel direction it stays unchanged basically and then decreases.The optimized times of polishing is 3.The "Reinforcing Bar" model is put forward in order to explain the impact on the residual stress from polishing.Another polishing experiment is conducted for verifying roughly the impact relation.%数控抛光能够达到一致性较高的表面粗糙度要求.试验研究了羊毛毡轮数控抛光层数对磨削后GH4169表面残余应力的影响,进给方向表面残余正应力随深度增加先升高后下降,而垂直进给方向表面残余正应力先基本不变后下降,优化抛光层数为3层.针对磨削后抛光工艺,提出了“加强筋”模型,将羊毛毡轮抛光过程分为两个阶段,解释了抛光对表面残余应力的影响机理,并改变抛光参数进行了初步的试验验证.【期刊名称】《航空制造技术》【年(卷),期】2017(000)007【总页数】4页(P97-100)【关键词】GH4169;抛光;表面完整性;表面残余应力【作者】高世民;全芳【作者单位】北京航空航天大学机械工程及自动化学院,北京100191;北京航空航天大学机械工程及自动化学院,北京100191【正文语种】中文GH4169高温合金在-253~700℃温度范围内具有良好的综合性能,抗疲劳、抗腐蚀、抗氧化性能高[1],广泛应用于航空发动机压气机叶片[2]。

整体硬质合金刀具磨削裂纹的原因分析及其工艺改进

整体硬质合金刀具磨削裂纹的原因分析及其工艺改进1 引言整体硬质合金刀具在航空航天业、模具制造业、汽车制造业、机床制造业等领域得到越来越广泛的应用,尤其是在高速切削领域占有越来越重要的地位。

在高速切削领域,由于对刀具安全性、可靠性、耐用度的高标准要求,整体硬质合金刀具内在和表面的质量要求也更加严格。

而随着硬质合金棒材尤其是超细硬质合金材质内在质量的不断提高,整体硬质合金刀具表面的质量情况越来越受到重视。

众所周知,硬质合金刀具的使用寿命除了与其耐磨性有关外,也常常表现在崩刃、断刃、断裂等非正常失效方面,磨削后刀具的磨削裂纹等表面缺陷则是造成这种非正常失效的重要原因之一。

这些表面缺陷包括经磨削加工后暴露于表面的硬质合金棒料内部粉末冶金制造缺陷(如分层、裂纹、未压好、孔洞等)以及磨削过程中由于不合理磨削在磨削表面造成的磨削裂纹缺陷,而磨削裂纹则更为常见。

这些磨削裂纹,采用肉眼、放大镜、浸油吹砂、体视显微镜和工具显微镜等常规检测手段往往容易造成漏检,漏检的刀具在使用时尤其是在高速切削场合可能会造成严重的后果,因此整体硬质合金刀具产品磨削裂纹缺陷的危害很大。

因此对整体硬质合金刀具磨削裂纹的产生原因进行分析和探讨,并提出有效防止磨削裂纹的工艺改进措施具有很重要的现实意义。

2 整体硬质合金刀具磨削裂纹的原因分析1.整体硬质合金刀具的磨削加工特点硬质合金材料由于硬度高,脆性大,导热系数小,给刀具的刃磨带来了很大困难,尤其是磨削余量很大的整体硬质合金刀具。

硬度高就要求有较大的磨削压力,导热系数低又不允许产生过大的磨削热量,脆性大导致产生磨削裂纹的倾向大。

因此,对硬质合金刀具刃磨,既要求砂轮有较好的自砺性,又要有合理的刃磨工艺,还要有良好的冷却,使之有较好的散热条件,减少磨削裂纹的产生。

一般在刃磨硬质合金刀具时,温度高于600℃,刀具表面层就会产生氧化变色,造成程度不同的磨削烧伤,严重时就容易使硬质合金刀具产生裂纹。

【金属切削原理】第12章:磨削详解

《金属切削原理》第十二章:磨削加工详解磨削用于加工坚硬材料及精加工、半精加工内圆磨削外圆磨削平面磨削普通平面磨削圆台平面磨削超精磨削加工第一节砂轮的特性及选择砂轮由磨料、结合剂、气孔组成特性由磨料、粒度、结合剂、硬度、组织决定一、磨料分为天然磨料和人造磨料人造磨料氧化物系刚玉系(Al2O3)碳化物系碳化硅系碳化硼系超硬材料系人造金刚石系立方氮化硼系二、粒度表示磨粒颗粒尺寸的大小>63µm号数为通过筛网的孔数/英寸(25.4mm)机械筛分一般磨粒<63µm号数为最大尺寸微米数(W)显微镜分析法微细磨粒精磨细粒降低粗糙度粗磨粗粒提高生产率高速时、接触面积大时粗粒防烧伤软韧金属粗粒防糊塞硬脆金属细粒提高生产率国标用磨粒最大尺寸方向上的尺寸来表示三、结合剂作用:将磨料结合在一起,使砂轮具有必要的强度和形状1、陶瓷结合剂(A)常用由黏土等陶瓷材料配成特点:粘结强度高、耐热、耐酸、耐水、气孔率大、成本低、生产率高、脆、不能承受侧向弯扭力2、树脂结合剂(S)切断、开槽酚醛树脂、环氧树脂特点:强度高、弹性好、耐热性差、易自砺、气孔率小、易糊塞、磨损快、易失廓形、与碱性物质易反应、不易长期存放3、橡胶结合剂(X)薄砂轮、切断、开槽、无心磨导轮人造橡胶特点:弹性好、强度好、气孔小、耐热性差、生产率低4、金属结合剂(Q)磨硬质合金、玻璃、宝石、半导体材料青铜结合剂(制作金刚石砂轮)特点:强度高、自砺性差、形面成型性好、有一定韧性四、硬度在磨削力作用下,磨粒从砂轮表面脱落的难易程度分为超软、软、中软、中、中硬、硬、超硬工件材料硬砂轮软些防烧伤工件材料软砂轮硬些充分发挥磨粒作用接触面积大软砂轮精度、成形磨削硬砂轮保持廓形粒度号大软砂轮防糊塞有色金属、橡胶、树脂软砂轮防糊塞五、组织磨粒、气孔、结合剂体积的比例关系分为:紧密(0~3)、中等(4~7)、疏松(8~14)(磨粒占砂轮体积%↘)气孔、孔穴开式(与大气连通)占大部分,影响较大闭式(与大气不连通)尺寸小、影响小开式空洞型蜂窝型前两种构成砂轮内部主要的冷却通道管道型5~50µm六、砂轮的型号标注形状、尺寸、磨料、粒度号、硬度、组织号、结合剂、允许最高圆周线速度P300x30x75WA60L6V35外径300,厚30,内径75第二节磨削运动一、磨削运动1、主运动砂轮外圆线速度 m/s2、径向进给运动进给量fr 工件相对砂轮径向移动的距离间歇进给 mm/st 单行程mm/dst 双行程连续进给 mm/s3、轴向进给运动进给量fa 工件相对砂轮轴向的进给运动圆磨 mm/r平磨 mm/行程4、工件速度vw线速度 m/s二、磨削金属切除率ZQ=Q/B=1000·vw·fr·fa/B mm^3/(s·mm)ZQ:单位砂轮宽度切除率Q:每秒金属切除量用以表示生产率B:砂轮宽度三、砂轮与工件加工表面接触弧长lc=sqrt(fr·d0)影响参加磨削磨粒数目及磨粒负荷,容屑,冷却条件四、砂轮等效直径将外圆(内圆)砂轮直径换算成接触弧长相等的假想平面磨削的砂轮直径结论:对砂轮耐用度影响内圆>平面>外圆第三节磨削的过程一、单个磨粒的磨削过程磨粒的模型锐利120°圆锥钝化半球实际磨粒:大的负前角,大的切削刃钝圆半径滑擦、耕犁、切削滑擦:(不切削,不刻划)产生高温,引起烧伤裂纹耕犁:(划出痕迹)磨粒钝或切削厚度小于临界厚度,工件材料挤向两侧隆起切削:切削厚度大于临界厚度,形成切屑v↑→隆起↓(线性)塑性变形速度<磨削速度二、磨削的特点1、精度高、表面粗糙度小高速、小切深、机床刚性2、径向分力Fn较大多磨粒切削3、磨削温度高磨粒角度差、挤压和摩擦、砂轮导热差4、砂轮的自砺作用三、磨削的阶段1、初磨阶段实际磨深小于径向进给量2、稳定阶段实际磨深等于径向进给量3、清磨阶段实际磨深趋向于0提高生产率缩短1、2提高质量保证3第四节磨削力及磨削功率一、磨削力的特征分解成三个分力Ft切向力 Fn法向力 Fa轴向力特征:1、单位切削力k很大磨粒几何形状的随机性和参数的不合理性7000~20000kgf/mm^2 其他切削方式k<700kgf/mm^22、Fn值最大Fn/Ft 通常2.0~2.5工件塑性↓、硬度↑→Fn/Ft↑切深小,砂轮严重磨损 Fn/Ft 可达5~103、磨削力随磨削阶段变化初磨、稳定、光磨二、磨削力及磨削功率摩擦耗能占相当大的比例(70~80%)切向力(N):Ft=9.81·(CF·(vw·fr·B/v)+µ·Fn)径向力(N):Fn=9.81·CF·(vw·fr·B/v)·tan(α)·(π/2) vw:工件速度v:砂轮速度fr:径向进给量B:磨削宽度CF:切除单位体积切屑所需的能 kgf/mm^2µ:工件-砂轮摩擦系数α:假设粒度为圆锥时的锥顶半角磨削功率P=Ft·v/1000 Kw理论公式精度不高,常用实验测定(顶尖上安装应变片)第五节磨削温度耕犁、滑擦和形成切屑的能量全部转化成热,大部分传入工件一、磨削温度砂轮磨削区温度θA:砂轮与工件接触区的平均温度影响:烧伤、裂纹的产生磨粒磨削点温度θdot:磨粒切削刃与切屑接触部分的温度温度最高处,是磨削热的主要来源影响:表面质量、磨粒磨损、切屑熔着工件温升:影响:工件尺寸、形状精度受影响二、影响磨削温度的因素切削液为降温的主要途径1、工件速度对磨粒磨削点温度的影响大于砂轮速度vw↑→acgmax↑→F↑→θdot↑大v↑→acgmax↓→θdot↑小→摩擦热↑↗acgmax:单个磨粒最大切削厚度 mm假设:磨粒前后对齐,均匀分不在砂轮表面平面磨:acgmax=(2·vw·fa/(v·m·B))sqrt(fr/dt)外圆磨:acgmax=(2·vw·fa/(v·m·B))sqrt((fr/dt)+(fr/dw))dt:砂轮直径m:每毫米周长磨粒数用于定性分析2、径向进给量Frfr↑→acgmax↑→θdot↑fr↑→接触区↑→同时参加切削磨粒数↑→θA↑3、其他因素fa↑→θdot↑、θA↑工件材料硬度↑、强度、↑韧性↑→θdot↑、θA↑θA↑→工件温升↑vw↑→被磨削点与砂轮接触时间↓→工件温升↗三、磨削温度的测量(热电偶)第六节砂轮的磨损及表面形貌一、砂轮的磨损类型磨耗磨损磨粒磨损破碎磨损磨粒或结合剂破碎(取决于磨削力与磨粒、结合剂强度)破碎磨损消耗砂轮多磨耗磨损通过磨削力影响破碎磨损阶段初期磨损磨粒破碎磨损(个别磨粒受力大,磨粒内部应力与裂纹)二期磨损磨耗磨损三期磨损结合剂破碎磨损二、砂轮的耐用度T砂轮相邻两次修整期间的加工时间 s各因素通过平均切削厚度来影响T经验公式:T=6.67·(dw^0.6)·km·kt/(10000·(vw·fa·fr)^2)dw:工件直径kt:砂轮直径修正系数km:工件材料修正系数粗磨时间常用单位时间内磨除金属体积与砂轮磨耗体积之比来选择砂轮三、砂轮的修整作用去除钝化磨粒或糊塞住的磨粒,使新磨粒露出来增加有效切削刃,提高加工表面质量工具单颗金刚石、单排金刚石、碳化硅修整轮、电镀人造金刚石滚轮、硬质合金挤压轮等使用单颗金刚石:导程小于等于磨粒平均直径,每颗磨粒都能修整深度小于等于磨粒平均直径,提高砂轮寿命四、表面形貌单位面积上磨粒数目越多→acgmax↓→磨粒受力↓→磨粒寿命↑→T↑磨粒高度分布越均匀→粗糙度↓磨粒间距均匀性越好→粗糙度↓第七节磨削表面质量与磨削精度一、表面粗糙度比普通切削小小于 Ra2~4µmvw↓、v↑、R工↑、R砂↑、细粒度→粗糙度↓细粒度→m↑→粗糙度↓B↑→acgmax↓→粗糙度↓磨粒等高性好→粗糙度↓二、机械性能1、金相组织变化烧伤:C↑、合金元素↑→导热性↓→易烧伤高温合金↑→磨削功率↑→θA↑→易烧伤影响:破坏工件表层组织,产生裂纹,影响耐磨性和寿命2、残余应力原因:相变引起金相组织体积变化温度引起热胀冷缩和塑性变形的综合结果光磨10次残余应力减少2~3倍光磨15次残余应力减少4~5倍fa↓、fr↓→拉应力↓3、磨削裂纹磨削速度垂直方向上的裂纹(局部高温急冷造成热应力)三、磨削精度1、磨床与工件的弹性变形2、磨床与工件的热变形3、砂轮磨损导致形状尺寸变化3、磨床与工件振动研磨加工是应用较广的一种光整加工。

残余应力对轴承套圈磨削变形的影响

残余应力对轴承套圈磨削变形的影响顾立(铁姆肯(无锡)轴承有限公司江苏无锡214028)摘要:针对薄壁类轴承套圈的磨削变形问题,从内应力的角度加以分析和讨论,提出以调整热处理工艺为主,调整磨削工艺为辅的方法,解决薄壁类轴承套圈的磨削变形问题。

关键词:轴承套圈、磨削变形、残余应力、淬回火工艺Residual Stress’s Impact on Grinding Distortion of the Bearing Ring Abstrac t:With regard to the issue of distortion from grinding of the thin wall-thickness bearing rings, it is mentioned to go through analysis or discussion from the riew-point of internal stress. Conclusion is to take adjusting the heat-treat process as the main while taking adjusting the grinding process as the subsidiary. By this method we seek a final solution of the issue of distortion from grinding of the thin wall-thickness bearing rings.Key words:bearing rings, distortion of grinding,residual stress, process of quenching and tempering.1 引言本公司是一家专门生产轴承的外资企业,生产国际品牌的调心滚子轴承。

在生产过程中,经常出现套圈粗磨后直径变动量(V DP)超差,后道工序无法消除而报废的问题。

钢轨中残余应力的产生、影响及调控研究现状

第48卷第1期燕山大学学报Vol.48No.12024年1月Journal of Yanshan UniversityJan.2024㊀㊀文章编号:1007-791X (2024)01-0001-10钢轨中残余应力的产生㊁影响及调控研究现状王建军1,李宏光1,王庆超1,董润洲1,杨志南1,2,∗,张福成3(1.燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北秦皇岛066004;2.燕山大学亚稳材料制备技术与科学国家重点实验室,河北秦皇岛066004;3.华北理工大学冶金与能源学院,河北唐山063210)㊀㊀收稿日期:2023-07-11㊀㊀㊀责任编辑:温茂森㊀㊀基金项目:国家重点研发计划资助项目(2021YFB3703500);国家自然科学基金资助项目(52122410,52374406);河北省自然科学基金资助项目(E2023203259)㊀㊀作者简介:王建军(1990-),男,河北唐山人,博士研究生,主要研究方向为残余应力分析与调控;∗通信作者:杨志南(1985-),男,河北迁安人,博士,教授,博士生导师,主要研究方向为先进钢铁材料制备关键技术,Email:zhinanyang@㊂摘㊀要:近年来随着我国高速㊁重载铁路的快速发展,列车速度的提升㊁轴重的加大对钢轨服役性能的可靠性提出了更高的要求㊂如果钢轨中的残余应力过大且处于不利的分布状态,容易促进疲劳裂纹的形成,并加速扩展,从而严重影响其服役性能㊂本文汇总了当前针对钢轨中残余应力的测量方法,并论述了钢轨中残余应力的产生原因及其对综合性能的影响机制㊂同时,依据钢轨生产的工艺流程,从预弯㊁冷却㊁矫直㊁回火等方面出发,综述了国内外研究者在钢轨残余应力演变及其调控领域所取得的成果㊂最后,对钢轨残余应力演变与调控技术的发展进行了展望㊂关键词:钢轨;贝氏体;残余应力;制造工艺;调控中图分类号:TG142㊀㊀文献标识码:A㊀㊀DOI :10.3969/j.issn.1007-791X.2024.01.0010㊀引言近几年来,我国在高速㊁重载铁路领域的发展已经迈入世界前列㊂列车速度的提升㊁轴重的加大,对铁路轨道服役性能的稳定性和可靠性提出更高要求,以保证铁路运输安全㊁高效㊂钢轨是最主要的铁路轨道部件之一,其制造过程主要包括热轧㊁冷却和矫直等工序[1]㊂在此过程中,钢轨不同位置的冷却速度和变形量存在差异,导致钢轨在成形后会在内部形成较大的残余应力[2]㊂钢轨钢按微观组织分类,主要有珠光体型和贝氏体型两大类㊂相对于珠光体钢轨,贝氏体钢轨的强度更高,矫直时需要矫直辊输出更大的压下力,造成贝氏体钢轨的残余应力也更大[3-4]㊂因此,贝氏体钢轨在矫直后,会进一步进行回火处理,以降低残余应力,并进一步提高韧性㊁稳定组织[5]㊂残余应力会显著影响钢轨的抗疲劳㊁抗腐蚀等性能[6-8],从而严重制约钢轨的寿命及可靠性㊂因此,对钢轨中残余应力的调控至关重要㊂本文将从钢轨中残余应力的测量方法㊁产生原因㊁对钢轨综合性能的影响以及调控方法等方面,综述近年来的发展状况,以期为当前钢轨中残余应力调控提供指导㊂1㊀钢轨中残余应力的测量方法简介残余应力是指产生应力的各种外部因素(外力㊁温度变化等)去除后,在物体内部保持平衡的一种内应力[9]㊂为准确认识钢轨中的残余应力状态,研究者在钢轨残余应力测量方面做了很多工作[10-13]㊂根据我国铁道行业标准TB /T 23442012‘43kg /m ~75kg /m 钢轨订货技术条件“中规定的钢轨轨底残余应力测量方法,韩志杰等发现经过矫直60kg /m 规格U75V 钢轨的轨底残余应力由83MPa 提高到220MPa,这表明矫直工艺可显著提高钢轨轨底的残余拉应力[10]㊂刘佳朋等采用X 射线衍射法测量并绘制出钢轨横截面上残余2㊀燕山大学学报2024应力的分布,如图1所示[11]㊂这使研究人员对钢轨中残余应力的三维分布有了更清晰的认识㊂Kang 等分别采用X 射线衍射法和切片法对60E2钢轨底部的残余应力进行对比研究,发现采用两种方法测量的结果差异较大,如图2所示㊂通过与之前文献结果相比,研究者认为用切片法测定的残余应力值相对可靠[12]㊂虽然采用X 射线衍射法测量钢轨残余应力存在一定的误差,但是采用该方法可以进行无损测量,因此X 射线衍射法在测量残余应力方面得到广泛应用㊂此外,Wang 等提出了一种利用激光超声技术无损测量钢轨踏面残余应力的方法[13]㊂该方法对物体检测表面的要求不高,且可以无接触测量,为钢轨中残余应力的无损测量提供了新的选择㊂图1㊀X 射线衍射法测得的在线热处理贝氏体钢轨残余应力Fig.1㊀Residual stress of on-line heat treated bainite rail measured by X-ray diffraction图2㊀切片法和X 射线衍射法测量钢轨中残余应力值对比Fig.2㊀Comparison of residual stress values in rail measuredby sectioning method and X-ray diffraction method2㊀钢轨中残余应力的产生及其对综合性能的影响2.1㊀钢轨中残余应力的产生钢轨中的残余应力主要有两个来源:一是钢轨在制造过程中因其不同位置的冷却速度和变形量存在差异而产生,二是钢轨在服役过程中由于轮轨接触表面发生塑性变形而产生[14]㊂钢轨在制造过程中,要经过热轧成型㊁冷却㊁矫直㊁回火等工艺㊂热轧成型的钢轨在随后冷却过程中,由于钢轨表面与内部的冷却速度存在差异以及相变发生,导致钢轨内部形成很大的热应力和组织应力㊂在两种应力的共同驱动下,钢轨不同位置的变形量存在差异,因而产生残余应力㊂同时,因为轨腰和轨底的比表面积比轨头大,轨腰和轨底的冷却速度比轨头快;因此,在冷却后期轨头部位的收缩量更大,导致钢轨产生较大的残余应力并产生弯向轨头的弯曲变形㊂钢轨冷却后残余应力分布规律如图3(b)所示,在轨头表面为纵向残余压应力,轨腰和轨底表面为纵向残余拉应力㊂由于钢轨在冷却后产生了弯曲变形,须经矫直后才能使用㊂目前国内外普遍使用的矫直方法是辊式矫直机矫直㊂在矫直辊巨大的弯曲应力㊁剪切应力和接触应力的作用下,钢轨的不同部位发生不同程度的塑性变形,轨头和轨底在矫直后横向变长,纵向变短,而轨腰纵向变得更长㊂因此,矫直后的钢轨在轨头和轨底产生纵向拉伸应力,轨腰产生纵向压缩应力,从轨头到轨底呈C 形分布,与矫直前的应力分布发生明显变化[14],如图3(c)所示㊂钢轨的材质显著影响钢轨矫直后的残余应力大小㊂由表1可知,贝氏体钢轨轨头和轨底的残余应力比珠光体钢轨相应位置的残余应力高得第1期王建军等㊀钢轨中残余应力的产生㊁影响及调控研究现状3㊀多㊂这是因为贝氏体钢轨的强度更高,矫直时需要矫直辊输出更大的压下力,造成贝氏体钢轨的残余应力也更大[4]㊂因此,降低贝氏体钢轨的残余应力是一项重要课题㊂图3㊀热轧钢轨表面纵向残余应力分布图Fig.3㊀Longitudinal residual stress distribution on thesurface of hot rolled rail表1㊀辊矫后60kg/m 贝氏体钢轨与珠光体钢轨残余应力对比Tab.1㊀Comparison of residual stress between bainiterail and pearlite rail after straighteningMPa钢种材质编号轨头轨腰轨底贝氏体U20Mn2SiCrNiMo-1255.2-148.6335.5U20Mn2SiCrNiMo-2236.4-127.1314.2U20Mn2SiCrNiMo-3231.0-143.7337.0平均240.9-139.8328.9珠光体U75V-1179.7-152.6199.8U75V-2130.8-151.9212.8U75V-3229.6-170.8211.1平均180.0-158.4207.9㊀㊀新钢轨在服役过程中,由于受车轮接触应力和摩擦力的作用,在轮轨接触表面发生塑性变形,也会引入一定的残余应力㊂该残余应力与钢轨中原有的残余应力相互叠加,使钢轨残余应力的分布发生一些变化,如图4所示[15]㊂轨头表面的纵向残余应力由拉应力变为压应力㊂轨腰和轨底残余应力在数值上变小,但分布规律变化不大㊂随着服役时间的增加,钢轨各部位残余应力分布状态逐渐趋于稳定㊂此外,打磨作为钢轨常用的养护手段,也会在钢轨中引入残余应力[16]㊂在打磨过程中,砂轮和钢轨的强烈摩擦会使钢轨表面局部温度迅速上升,造成钢轨表面与内部形成很大的温差㊂在冷却过程中,钢轨表面的收缩变形程度大于钢轨内部,但是钢轨表面的收缩变形受到钢轨内部材料的约束㊂因此,打磨结束后,在钢轨磨削区域的表层会产生较大的残余拉应力[17]㊂图4㊀轮轨循环滚动接触过程钢轨纵向残余应力变化曲线Fig.4㊀Variation curve of longitudinal residual stress inrail during wheel-rail rolling contact2.2㊀残余应力对钢轨疲劳断裂的影响如果钢轨内部的残余应力数值偏大且分布不当,会显著影响钢轨的综合性能㊂当钢轨轨头部位的纵向残余拉应力偏大时,如果在踏面亚表层处存在夹杂物等缺陷,或出现亚表层水平裂纹时,容易诱发钢轨横向疲劳断裂,造成断轨事故[18],如图5所示㊂在轨底,由于车轮通过引起的弯曲应力和残余应力都呈拉应力状态,两个拉应力叠加容易在轨底的缺陷处诱发疲劳裂纹㊂轨底过大的残余拉应力将直接影响钢轨的疲劳寿命,所以需要对其进行限制㊂我国铁道行业标准TB /T 2344 2012‘43kg /m ~75kg /m 钢轨订货技术条件“中对珠光体钢轨残余应力的要求是轨底纵向残余应力不能超过250MPa㊂对于贝氏体钢轨,铁总科技颁发的暂行技术条件TJ /GW 1172013‘U20Mn2SiCrNiMo 贝氏体钢轨暂行技术条件“规定轨底纵向残余应力不能超过330MPa㊂当轨腰存在较高的纵向残余压应力时,由于泊松效应,将在轨腰高度方向上形成残余拉应力,容易诱发钢轨轨腰的水平开裂[14]㊂钢轨中的残余应力㊁车轮作用在钢轨上的弯曲应力㊁接触应力在轨顶部位纵向方向构成循环应力㊂当轨顶残余应力由296MPa 下降到166MPa 时,纵向循环应力峰值由320MPa 降4㊀燕山大学学报2024低到181MPa,如图6所示[20]㊂由于应力变化范围越大,疲劳寿命越短,因此钢轨轨头部位的纵向残余应力与钢轨轨头疲劳寿命密切相关㊂另外,有研究结果表明,钢轨制造过程产生的残余应力会明显促进疲劳裂纹的萌生[21]㊂裂纹萌生后,残余拉应力将促进裂纹张开,并提高裂纹的最大应力强度因子㊂因此,钢轨轨头的残余拉应力会显著提高初始疲劳裂纹的扩展速率,降低钢轨的使用寿命[22]㊂综上所述,钢轨中的残余应力会显著促进疲劳裂纹的萌生和扩展,影响钢轨的综合性能㊂所以,对钢轨中残余应力的调控至关重要㊂图5㊀钢轨踏面亚表层夹杂物缺陷导致的断轨和裂纹Fig.5㊀Broken rail and cracks caused by inclusion defectsin subsurface of railtread图6㊀不同残余应力值对脉冲疲劳应力的影响Fig.6㊀Effects of different residual stress valueson pulse fatigue stress3㊀钢轨残余应力的调控本章依据钢轨生产的工艺流程,从预弯㊁冷却㊁矫直㊁回火四个方面出发,综述近年来在调控钢轨残余应力方面的研究成果㊂3.1㊀钢轨热预弯工艺对残余应力的影响钢轨轧制完直接冷却,会产生一个弯向轨头的弯曲度㊂热预弯工艺是使用弯轨小车在钢轨冷却前给它一个反向的弯曲变形,在接下来的冷却过程中,该变形可以补偿因钢轨各部位冷却不均匀导致的变形㊂所以,经过热预弯工艺的钢轨在冷却后的弯曲度要比未进行热预弯的小㊂已经证实,钢轨冷却后的矫前弯曲度越小,平直度越好,矫直后钢轨的断面尺寸变化越小㊁残余应力越小[23]㊂所以,研究钢轨矫前弯曲度的变化原理,获取适当的热预弯变形量,有利于降低钢轨最终的残余应力水平㊂秦瑞廷通过数学模型计算得到,钢轨的最佳热预弯变形量大小与相同外部环境下未预弯直接冷却后的弯曲变形量相等,方向为由轨头弯向轨底[24]㊂然而,有观点认为,预弯改变了钢轨在冷却阶段的应力㊁应变和位移等初始条件,若简单按照直接冷却后的变形参数进行预弯并不能达到最佳效果,需要进行适当的修正[25]㊂此外,研究者还得到预弯温度为800ħ时,冷却后的弯曲变形和残余应力均最小㊂除了轧后热预弯工艺,还有学者研究了利用辊径差和压下量差对钢轨进行定向且弯曲量可控的预弯轧法,通过该方法能够有效提高钢轨冷却后的全长平直度,使钢轨在进入矫直机时具有较小的弯曲度[26]㊂3.2㊀钢轨冷却制度对残余应力的影响钢轨在热轧成型后的冷却过程中,受热应力和相变应力的影响,会发生弯曲变形并产生残余应力㊂有研究表明,钢轨在轧后冷却过程中产生的残余应力值较小㊂新钢轨中的残余应力大小取决于矫直阶段[27]㊂还有研究表明,钢轨矫直后残余应力随矫直前弯曲度的增加而增大[23]㊂因此有必要对钢轨冷却过程的弯曲变形规律进行研究,从而开发出一种降低钢轨在冷却过程中弯曲变形程度的工艺㊂通过有限元仿真,可以很直观地得到U75V 钢轨在冷却过程弯曲度的变化情况,如图7所示[28-29]㊂在钢轨冷却初始阶段,由于轨底㊁轨腰比表面积大,冷却速度比轨头快,这时钢轨逐渐由轨头弯向轨底㊂随着冷却的进行,轨底㊁轨腰首先达到相变点,发生固态相变并释放相变潜热,导致轨底㊁轨腰的冷却速度有所减慢㊂与此同时,轨底㊁轨腰部分由于相变产生体积膨胀,使钢轨的弯曲度有所减小㊂轨底㊁轨腰完成相变时,钢轨达到平直状态㊂随后钢轨继续冷却收缩,但轨头收缩变第1期王建军等㊀钢轨中残余应力的产生㊁影响及调控研究现状5㊀形更大㊂钢轨慢慢地由平直变为弯向轨头,直至冷却结束㊂(a)3000s(b)4530s(c)4800s(d)9000s图7㊀钢轨在不同冷却时刻的弯曲变形图Fig.7㊀Bending deformation diagram of railat different cooling time㊀㊀由以上分析可知,钢轨冷却后产生弯曲变形主要是由于钢轨各部位冷却速度不同造成的㊂针对这一问题,Nallathambi 等提出一种基于材料质量分布的控制冷却方法[30]㊂该方法是在质量集中部位加大冷却速度,在边缘和角部降低冷却速度,可以达到降低材料的淬火变形和残余应力的作用㊂这为减小钢轨冷却后的弯曲变形程度提供了思路㊂由于轨头部位比表面积小,同等条件下散热更慢,因此可以采用提高轨头部位换热系数的方法,降低钢轨冷却后弯曲变形程度[31]㊂张文雄通过对钢轨风冷淬火进行数值模拟计算,优化了喷嘴间距㊁喷射距离和喷风压力,使钢轨冷却后弯曲变形程度减小[32]㊂目前,武钢建设了一条钢轨在线热处理生产线㊂该产线通过在轨头和轨底使用不同的喷风压力,可以达到降低钢轨冷却过程弯曲变形程度的目的[33]㊂可见,在钢轨冷却过程中,采用控制冷却的方式,是减小钢轨冷却变形程度,进而减小钢轨矫直后残余应力的发展方向㊂3.3㊀钢轨矫直工艺对残余应力的影响目前,针对钢轨冷却后产生的弯曲变形,大多使用辊式矫直机对其进行矫直㊂辊轮上下交错排列,每3个辊组成一个矫直变形区,共形成7个矫直变形区,如图8所示㊂弯曲变形的钢轨经过各变形区连续反弯,逐渐缩小残余曲率,最终被成功矫直㊂在此过程中,钢轨被反复弯曲,各个部位产生了不同程度的塑性变形,导致矫直后的钢轨内部存在很大的残余应力㊂如何在保证钢轨平直度满足要求的基础上,尽可能地降低钢轨残余应力是一个困扰轨道交通领域多年的难题㊂在过去的几年里,很多学者通过对钢轨矫直过程的数值模拟研究,寻求解释残余应力的演变规律,以及影响残余应力大小的因素[34-38]㊂图8㊀矫直机辊系示意图Fig.8㊀Diagram of straightener roller system㊀㊀由于钢轨在矫直过程中被反复弯曲导致的包辛格效应,很多学者在建立仿真模型时采用了随动强化模型[34-38]㊂Kaiser 等采用中子衍射法㊁等高线法和有限元模拟表征了矫直后钢轨的纵向残余应力分布,发现实验数据和模拟数据吻合良好,如图9所示[34]㊂这为利用有限元方法预测钢轨矫直过程残余应力的演变提供了基础㊂Biempica 等建6㊀燕山大学学报2024立了钢轨矫直过程的一㊁二㊁三维有限元模型,利用这些模型研究了不同的工艺参数对残余应力的影响,为优化工艺提供了参考[35]㊂不同道次的矫直对钢轨最终的残余应力会产生影响,有研究认为R4辊的压下量越大,最终的残余应力越大[36]㊂也有研究认为对钢轨最终残余应力影响最大的是R8辊,其次是R2辊和R6辊[37]㊂此外,钢轨矫直后的残余应力大小不仅与矫直辊总压下量有关,还与各矫直辊压下量之间的匹配有关[38]㊂图9㊀不同方法得到的钢轨横截面中心线纵向残余应力分布Fig.9㊀The longitudinal residual stress distribution along the vertical symmetry axis evaluated by different methods 3.4㊀回火对钢轨残余应力的影响珠光体钢轨矫直后残余应力相对较小,可以满足使用要求㊂因此,珠光体钢轨在矫直后不需回火处理㊂贝氏体钢轨矫直后的残余应力较大,为了消减残余应力,并进一步提高贝氏体钢轨的韧性㊁稳定组织,通常采取回火的处理方法[39]㊂在回火过程中,应力松弛与 材料软化效应 和 蠕变效应 有关[40]㊂ 材料软化效应 是指随着温度的升高,材料的屈服强度和弹性模量逐渐变小,且屈服强度的降低速率更大㊂残余应力是由弹性应变和弹性模量决定的,即屈服强度的降低速率大于残余应力的降低速率㊂当材料的屈服强度低于残余应力时,弹性应变要转化为塑性应变,从而导致最终残余应力的减小㊂蠕变是指在一定温度㊁应力条件下,随时间发生的材料变形不断增大的现象㊂蠕变过程中发生的材料变形将导致应力松弛㊂目前,关于回火消减残余应力的研究主要围绕蠕变展开[41],通过建立幂律蠕变模型揭示热处理过程中残余应力的演变规律[42]㊂有研究结果表明,在回火过程中, 蠕变效应 比 材料软化效应 对消减残余应力的贡献更大[43-44]㊂李智丽等通过实验,研究了保温时间对在线淬火贝氏体钢轨轨底残余应力的影响,得到随着保温时间的延长,钢轨轨底纵向残余应力的降低速度逐渐减小,如图10所示[45]㊂这可能是由于回火过程中内应力的释放导致蠕变效果减弱所致㊂张凤明等研究了保温温度对贝氏体钢轨轨底残余应力的影响,得到随着回火温度的升高,钢轨轨底纵向残余应力显著降低,如图11所示[46]㊂这是因为温度高时材料发生蠕变的驱动力更大所致[47]㊂图10㊀贝氏体钢轨在320ħ回火时轨底残余应力随回火时间的变化Fig.10㊀The variation of rail residual stress withtempering time at320ħ㊀㊀在回火时,不仅要考虑回火参数对钢轨中残余应力的影响,也要考虑回火参数对钢轨力学性能的影响㊂贝氏体组织在回火过程中可能发生残余奥氏体分解[48]㊁碳化物析出[49]㊁位错密度降低以及贝氏体铁素体板条粗化等现象[50]㊂贝氏体组织的变化将直接导致其性能发生改变㊂有研究表明,随着回火的温度升高,贝氏体钢的冲击韧性呈先升高后降低的趋势[51]㊂还有研究表明20CrSiMn2MoV贝氏体钢在250ħ回火时,随着时间的延长,其硬度值和抗拉强度逐渐下降,塑性呈先升高后降低的趋势[52]㊂可见单纯地提高回火温度㊁延长保温时间可能会显著影响贝氏体钢轨的力学性能㊂近期有研究结果表明,一种中碳马氏第1期王建军等㊀钢轨中残余应力的产生㊁影响及调控研究现状7㊀体钢通过高温快速回火可以获得比常规回火更优异的拉伸性能和断裂韧性[53]㊂由于较高的回火温度更有利于残余应力的释放[54],并且在回火初期残余应力的降低速度最快[55],因此高温快速回火工艺可能是贝氏体钢轨残余应力与力学性能协同调控的发展方向㊂图11㊀保温时间为24h 时贝氏体钢轨轨底残余应力随回火温度的变化Fig.11㊀The variation of rail residual stress with temperingtemperature when holding time is 24h4 总结与展望本文在概述钢轨残余应力的测量方法㊁产生原因及其对综合性能影响的基础上,从钢轨制造流程预弯㊁冷却㊁矫直㊁回火四方面,综述了钢轨残余应力的演变规律和调控技术研究进展㊂钢轨经冷却后的矫前弯曲度越小,平直度越好,矫直后钢轨的断面尺寸变化越小㊁残余应力越小㊂在钢轨冷却过程中采用控制冷却的方式,是减小钢轨冷却变形程度,进而减小钢轨矫直后残余应力的发展方向㊂随着钢轨的服役环境越来越苛刻,贝氏体钢轨残余应力大的问题逐渐变得突出㊂在贝氏体钢轨回火过程中,通过提高回火温度㊁延长保温时间,可以降低钢轨的残余应力;但是,回火参数会显著影响贝氏体钢轨的力学性能㊂因此贝氏体钢轨回火时,残余应力的控制与组织性能调控必须协同进行㊂数值模拟作为研究钢轨残余应力演变规律和调控技术的一种重要手段被广泛应用㊂目前,钢轨制造过程中的某些数学模型还不够完善㊂在钢轨冷却过程数学模型的建立过程中需进一步考虑相变产生的组织应力,在贝氏体钢轨矫直过程的力学模型建立过程中还需考虑残余奥氏体的转变情况㊂构建更加完善的数学模型,对于深入了解钢轨残余应力的形成机理㊁开发降低钢轨残余应力方法具有重要意义㊂参考文献1 陈昕.高速重载贝氏体钢轨开发的应用基础研究 D .沈阳 东北大学 2013.CHEN X.Investigation on the application basis for developingbainitic rail for usage of high-speed and over loading railroad D .Shenyang Northeastern University 2013.2 陈岳源 马立忠 易大斌.钢轨残余应力试验分析 J .铁道学报 1982 4 2 72-86.CHEN Y Y MA L Z YI D B.Test and analysis of residual stressin rails J .Journal of the China Railway Society 1982 4 272-86.3 王权 李春龙 付学义 等.钢种㊁轨型及生产工艺对钢轨矫后残余应力的影响 J .金属热处理 2002 27 9 35-37.WANG Q LI C L FU X Y et al.Effects of steel grade rail shapeand process on residual stress of steel rail after straightening J .Heat Treatment of Metals 2002 27 9 35-37.4 詹新伟 王树青.基于技术标准的钢轨残余应力测试与分析J .铁道技术监督 2015 43 10 1-5.ZHAN X W WANG S Q.Test and analysis of rail residual stressbased on technical standard J .Railway Quality Control 201543 10 1-5.5 刘佳朋 杜涵秋 李英奇 等.典型生产工艺对无碳化物贝氏体钢轨组织与性能的影响 J .中国铁道科学 2022 43 129-37.LIU J P DU H Q LI Y Q et al.Effect of typical productionprocess on microstructure and properties of carbide-free bainitic rail steels J .China Railway Science 2022 43 1 29-37.6 李杨.残余应力对钢轨疲劳裂纹萌生与扩展的影响机理研究D .石家庄 石家庄铁道大学 2017.LI Y.Study on the effect of residual stress on fatigue crackinitiation and propagation of rail D .Shijiazhuang Shijiazhuang Tiedao University 2017.7 刘杰.钢轨表面疲劳裂纹扩展机制 J .钢铁 2017 52 467-71.LIU J.Analysis of propagation mechanism of fatigue crack on railsurface J .Iron and Steel 2017 52 4 67-71.8 李烨峰 刘丰收 李晨光 等.大秦铁路重车线U78CrV 钢轨锈蚀断裂原因分析 J .铁道建筑 2019 59 3 116-119.LI Y F LIU F S LI C G et al.Cause analysis of rust corrosion and8㊀燕山大学学报2024fracture of U78CrV rails in Datong-Qinhuangdao heavy haul railway J .Railway Engineering 2019 59 3 116-119.9乔桂英张诗禹张智恩等.预变形对X80直缝埋弧焊管焊接接头残余应力及疲劳性能影响的模拟研究 J .燕山大学学报2020 44 6 552-557.QIAO G Y ZHANG S Y ZHANG Z Y et al.Effect of pre-deformation on residual stress and fatigue life of weld joint of X80 LSAW pipe J .Journal of Yanshan University 2020 446 552-557.10韩志杰李钧正杨正宗.钢轨轨底残余应力测量与研究 J .南方金属2020 5 1-3.HAN Z J LI J Z YANG ZZ.Measurement and study of residual in rail foot J .Southern Metals 2020 5 1-3.11刘佳朋刘钰李闯等.在线热处理贝氏体钢轨三维残余应力研究 J .铁道建筑2022 62 3 34-38.LIU J P LIU Y LI C et al.Study on3D residual stress of online heat treatment bainitic rail J .Railway Engineering 2022 623 34-38.12KANG C WENNER M MARX S.Experimental investigation on the rail residual stress distribution and its influence on the bending fatigue resistance of rails J .Construction and Building Materials 2021 284 122856 15.13WANG J FENG Q.Residual stress determination of rail tread using a laser ultrasonic technique J .Laser Physics 2015 255 056104.14张东涛.Cr-Mo合金钢轨轨腰水平断裂机理的研究 D .北京铁道部科学研究院2001.ZHANG D T.Study on longitudinal web fracture in Cr-Mo alloy rail D .Beijing China Academy of Railway Sciences 2001. 15高明昕杨建付丽华等.钢轨循环滚动接触过程残余应力-应变的变化规律研究 J .铁道学报2018 40 11 147-153. GAO M X YANG J FU L H et al.Study on variation rules of rail residual stress and strain during cyclic rail rolling contact J . Journal of the China Railway Society 2018 40 11 147-153. 16王文玺李建勇吴源等.钢轨砂带打磨残余应力的试验与仿真研究 J .金刚石与磨料磨具工程2020 40 3 5-12. WANG W X LI J Y WU Y et al.Experimental and simulation investigation into residual stress for rail grinding with abrasive belt J .Diamond&Abrasives Engineering 2020 40 3 5-12. 17HUANG L DING H ZHANG S et al.Simulation research on temperature field and stress field during rail grinding J . Proceedings of the Institution of Mechanical Engineers Part F Journal of Rail and Rapid Transit 2021 235 10 1-13.18王权付学义李智丽.钢轨内残余应力的产生及其危害 J .金属热处理2004 29 6 29-33.WANG Q FU X Y LI Z L.Production of the residual stress in the rail and its harm J .Heat Treatment of Metals 2004 29 6 29-33.19吕晶杨其全邹定强等.贝氏体钢轨母材轨头核伤原因分析 J .铁道建筑2020 60 1 120-124.LYU J YANG Q Q ZOU D Q et al.Analysis on cause of rail head transverse cracks of bainite rail base metal J .Railway Engineering 2020 60 1 120-124.20丁韦高振坤宋宏图等.残余应力对贝氏体钢轨使用缺陷的影响 J .铁道建筑2021 61 6 116-120.DING W GAO Z K SONG H T et al.Research on evaluation standard system of chord measurement for track static geometric irregularity of high speed railway J .Railway Engineering 2021 61 6 116-120.21LI Y CHEN J WANG J et al.Study on the effect of residual stresses on fatigue crack initiation in rails J .International Journal of Fatigue 2020 139 2 105750.22昝晓东王强胜生月等.考虑塑性的钢轨表面疲劳微裂纹分析 J .表面技术2018 47 11 151-156.ZAN X D WANG Q S SHENG Y et al.Analysis of fatigue micro-crack on rail surface under plasticity J .Surface Technology 2018 4711 151-156.23梁婕袁希金张亚军等.重轨矫直残余应力有限元模拟研究 J .山西冶金2020 43 2 46-48.LIANG J YUAN X J ZHANG Y J et al.Finite element simulation of residual stress in heavy rail straightening J .Shanxi Metallurgy 2020 43 2 46-48.24秦瑞廷.终轧钢轨热预弯空冷后矫前弯曲度控制机理研究 D .秦皇岛燕山大学2014.QIN R T.Research on final rolling rail control mechanism of curvature before straightening after hot pre-bending D . Qinhuangdao Yanshan University 2014.25崔海燕.百米钢轨矫前弯曲度与残余应力的研究 D .包头内蒙古科技大学2009.CUI H Y.Research of curvature and residual stress before straightening on100-meter rail D .Baotou Inner Mongolia University of Science&Technology 2012.26吴迪赵宪明王永明等.用热定径 定向预弯法轧制高精度高平直度重轨 J .钢铁2000 35 10 37-39.WU D ZHAO X M WANG Y M et al.Rolling the rails of high straightness for high-speed tracks by hot finish rolling-prebending in specific direction J .Ironand Steel 2000 35 10 37-39. 27张祖光.钢轨残余应力研究 J .钢铁1982 17 6 49-54. ZHANG Z G.Study of residual stress in rails J .Iron and Steel 1982 17 6 49-54.28段金良.钢轨冷却过程中温度场及弯曲变形数值模拟研究 D .包头内蒙古科技大学2012.DUAN J L.Numerical simulation of temperature field and deformation in rail cooling process D .Baotou Inner Mongolia University of Science&Technology 2012.29高明昕.U75V钢轨冷却过程数值模拟研究 D .鞍山辽宁科技大学2011.GAO M X.Study on the numerical simulation of the cooling。

磨削烧伤及预防措施

[3]朱正德.工件磨削烧伤及其检测、评定方法简析[J].柴油机设计与

另外在使用砂轮时可以在砂轮圆周上开槽,使砂轮间断磨削, 制造,2013,19(2):36-39.

工件受热时间短,金相组织来不及转变,同时又改善了散热条件,对 [4]刘高群,杨洪平.磨削烧伤研究[J].航空精密制造技,2011,47(2):54-

图 4 内冷却装置

1- 锥形盖 2- 通道孔 3- 砂轮中心腔 4- 有径向小孔的薄璧套

表层聚集大量热量,从而形成

余应力呈现为拉应力态势,且幅值又较大,那就埋下了质量隐患。如

局部高温,以致使磨削区温度可达 800 ̄1000℃甚至更高,从而在表 果磨削烧伤发生于在交变载荷工作环境下而且对表面质量有要求

防止烧Байду номын сангаас效果良好。

56.

2.3 冷却条件

[5] 郭 长 永 . 磨 削 烧 伤 的 成 因 及 预 防 措 施 [J] 科 技 信 息 ,2011,19:513 -

采用切削液带走磨削区的热量可以避免烧伤。目前通用的冷却 513.

方法效果较差,由于高速旋转的砂轮表面上产生强大气流层,实际

作者简介:任青剑(1960-),男,本科,陕西国防工业职业技术学院,

过相变温度 Ac3(一般中碳钢为 720℃),但超过马氏体的转变温度(一 径:一是尽可能减少磨削热的产生,二是改善冷却条件,尽量使产生

般中碳钢为 300℃),这时马氏体将转变为硬度较低的回火屈氏体或 的热量少传入工件。现将有关问题分述如下:

索氏体,这叫回火烧伤。(2)当工件表面层温度超过相变温度 Ac3,如

对于硬度太高的砂轮,钝化砂粒不易脱落,容易产生烧伤,因此 [2]黄新春,张定华,姚倡锋,任敬心.超高强度钢 AerMetloo 磨削烧伤研

磨削表面质量

磨削表面质量1.粗糙度与波纹度以统计学方法和实验分析证实,磨削表面粗糙度与磨削条件有关。

要获得较小的粗糙度,砂轮等级要硬、磨粒尺寸要细、砂轮修整要细、砂轮速度要高、磨削深度要小,工件硬度要高、工件转速应低些,即磨粒的切削刃厚度应适当小些;在恒压力磨削时,压力要减小;用切削液可减少粗糙度3.1%,特别在磨削深度和工件速度较小时,效果较为显著。

磨削表面波纹来自磨削过程中的振动。

磨削中有因磨床旋转部件不平衡而引起的强迫振动,有因强迫振动频率与系统固有频率相近而引起的低频共振,还有高频自激振动等,其中尤以高频自激振动为常见。

为减小波纹度,必须减小或消除振动,主要措施有:严格控制磨床主轴的径向跳动;砂轮及其他高速旋转部件经过仔细平衡;保证磨床工作台慢进给时无爬行;提高磨床刚度,选择适宜的砂轮;磨削用量不过大等。

2.表面烧伤磨削在花擦、刻划、切削工件过程中产生大量的切削热,使磨削表面的温度升的很高,金属表面层约10μm到千余微米处发生相变,其硬度与塑性均会发生变化。

这种表层变质的现象称表面烧伤。

高温磨削表面生成一种氧化膜,其颜色取决于磨削温度与表面变质层的深度。

一般温度由低到高,烧伤颜色将依次为浅黄、黄、褐、紫、青等。

烧伤破坏了工件表面组织,影响使用性能和寿命。

为减少烧伤,应采取减小热量产生和加速热量传出的措施。

如选用较软、较疏松的砂轮,以便磨钝的磨粒脱落较快;减小ap;设法减小砂轮与工件的接触面积和接触时间,采用大气孔砂轮或表面开槽的砂轮;把切削液渗透进磨削区,生产中较多应用5%的皂化油加95%的乳化液。

3.残余应力残余应力是指工件在去除外力、热源作用后,残余在工件内部的、保持工件内部各部分平衡的应力。

磨削温度使金属表层组织中的残余奥氏体转变成回火马氏体,体积膨胀,里层残余拉应力,表层残余压应力;磨削导热性差的材料,表、里层温度相差较多,表层温度迅速升高又受切削液急速冷却,表层收缩受到里层牵制,结果里层产生残余压应力,表层产生残余拉应力;在垂直于磨削速度方向,由于磨粒挤压金属所引起的变形受两侧材料的约束,工件表面上存在着残余压应力。

残余应力

残余应力(Residual Stress)消除外力或不均匀的温度场等作用后仍留在物体内的自相平衡的内应力。

机械加工和强化工艺都能引起残余应力。

如冷拉、弯曲、切削加工、滚压、喷丸、铸造、锻压、焊接和金属热处理等,因不均匀塑性变形或相变都可能引起残余应力。

残余应力一般是有害的,如零件在不适当的热处理、焊接或切削加工后,残余应力会引起零件发生翘曲或扭曲变形,甚至开裂。

或经淬火、磨削后表面会出现裂纹。

残余应力的存在有时不会立即表现为缺陷,而当零件在工作中因工作应力与残余应力的叠加,使总应力超过强度极限时,便出现裂纹和断裂。

零件的残余应力大部分都可通过适当的热处理消除。

残余应力有时也有有益的方而,它可以被控制用来提高零件的疲劳强度和耐磨性能。

[1]工件在制造过程中,将受到来自各种工艺等因素的作用与影响;当这些因素消失之后,若构件所受到的上述作用与影响不能随之而完全消失,仍有部分作用与影响残留在构件内,则这种残留的作用与影响。

也称残余应力。

残余应力是当物体没有外部因素作用时,在物体内部保持平衡而存在的应力。

凡是没有外部作用,物体内部保持自相平衡的应力,称为物体的固有应力,或称为初应力,亦称为内应力。

测试仪器编辑残余应力分析仪其原理是基于著名的布拉格方程2dsinθ=nλ :即一定波长的X射线照射到晶体材料上,相邻两个原子面衍射时的X射线光程差正好是波长的整数倍。

通过测量衍射角变化Δθ从而得到晶格间距变化Δd,根据胡克定律和弹性力学原理,计算出材料的残余应力。

应力方程根据弹性力学理论, 在宏观各向同性晶体材料上角度θ和ψ(见图1)方向的应变可以用如下方程表述:(图1)正应力和剪切应力应力分量ζθ和ηθ为方向Sθ上正应力和剪切应力:含剪切应力的应力方程和曲线如果在垂直于试样表面上的平面上有剪应力存在(η13≠0和/或η23≠0),则εθψ与sin2ψ的函数关系是一个椭圆曲线,在ψ> 0和ψ<0是图形显示为“ψ分叉”(见图3)。

陶瓷磨削温度对表面残余应力的影响

广 试件

削 温 度 对 表 面残 余 应 力 和 变 质 层 的 影 响进 行 实 验

研究 。

1 实 验 条 件

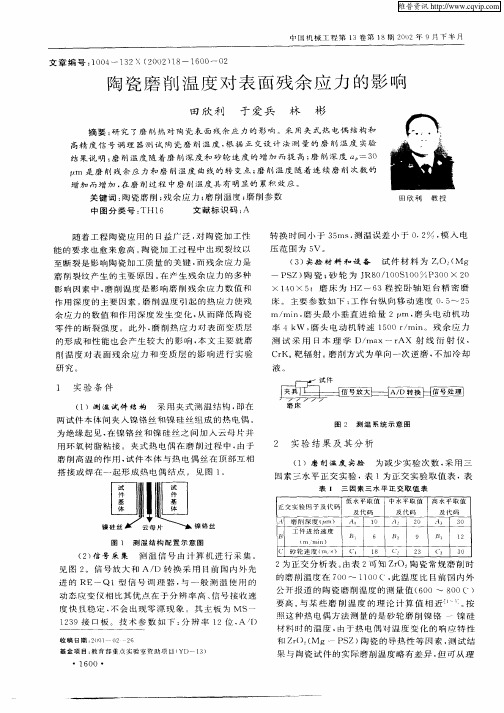

( )测 温试 件 结构 采 用 夹 式测 温结 构 。 1 即在 两 试 件本 体 间 夹 入镍 铬 丝 和 镍 硅 丝 组 成 的 热 电偶 。 为 绝缘 起 见 , 在镍 铬 丝 和 镍 硅 丝 之 间 加 入 云母 片并 用 环 氧 树 脂粘 接 。夹 式 热 电偶 在 磨 削过 程 中 , 于 由 磨 削高 温 的作 用 。 试件 本 体 与 热 电偶 丝 在 顶 部 互 相 搭 接 或 焊在 一 起 形 成热 电偶 结 点 。见 图 1 。

田 欣 利 于 爱 兵 林 彬

摘 要 : 究 了磨削 热 对 陶 瓷表 面 残余 应 力 的影 响 。采 用 夹 式 热 电偶 结 构 和 研

高精 度 信 号 调 理 器 测 试 陶 瓷 磨 削 温 度 , 据 正 交 设 计 法 测 量 的 磨 削 温 度 实 验 根

结果说 明 : 削 温度 随 着磨 削深 度 和 砂 轮 速 度 的增 加 而提 高 ; 削深 度 n 一 3 磨 磨 O m 是 磨 削残 余 应 力 和 磨 削 温 度 曲 线 的转 变 点 ; 削 温度 随 着 连 续 磨 削 次 数 的 磨 增加 而增 加 , 磨 削过 程 中磨 削 温度 具 有 明 显的 累积 效 应 。 在 关键词 : 陶瓷 磨 削 ; 余 应 力 ; 削 温 度 ; 削参 数 残 磨 磨

压 范 围为 5 。 V

至 断裂 是 影 响 陶 瓷加 工 质量 的 关 键 , 残 余 应 力 是 而 磨 削 裂纹 产 生 的 主要 原 因 。 产 生 残 余 应 力 的 多种 在 影 响 因 素 中 , 削温 度 是 影 响 磨 削 残 余 应 力数 值和 磨

磨削过程残余应力

1 磨削表面残余应力的形成机理塑性凸出效应的影响磨削时,由于磨粒切刃具有大的负前角,变形区的塑性变形非常严重,在磨粒刃尖前方区域将形成复杂的应力状态。

在磨粒切刃刚走过的表面部分上,沿表面方向出现塑性收缩、而在表面的垂直方向出现拉伸塑性变形——这就是塑性凸出效应,结果磨削表面出现残余拉应力。

挤光作用的影响在切削加工过程中,刀具和工件之间会产生作用力。

垂直于被加工表面的作用力和由此产生的摩擦力一起对被加工表面产生挤光作用。

当刀刃不锋利或切削条件恶劣时,挤光作用的影响更为明显,挤光作用会使零件表面产生残余压应力。

热应力的影响磨削时,磨削表面层在磨削热的作用下产生热膨胀,而此时基体温度较低,磨削表面层的热膨胀受到基体的限制而产生压缩应力。

当表面层的温度超过材料的弹性变形所允许的温度时,表面层的温度下降至与基体温度一致时,表面层产生残余拉应力。

磨削液冷却效应磨削过程中,由于磨削液的使用,磨削表面层在冷却过程中会产生一个降温梯度,它与热应力的影响刚好相反,它可减缓由热应力造成的表面残余拉应力。

磨削过程中,除了上述影响残余应力的因素外,还有表面层的二次淬火及表层的回火现象。

2 磨削表面残余应力数学模型的建立通过上述分析可知,影响磨削表面残余应力的主要因素可归纳为:磨削力、磨削温度和磨削液的冷却性。

力和温度是磨削过程中产生的两种磨削现象,直接对残余应力产生影响;而磨削液对残余应力的影响,一方面是通过表面的降温过程直接产生的,另一方面是通过对力和温度的影响间接产生的。

本文试图通过对力和温度的试验数据,以及磨削表面二维残余应力测试数据的数学处理,给出一种反映力、温度和磨削液的冷却性能与表面残余应力关系的数学模型。

数学模型中应包括上述影响磨削表面残余应力的因素,即σRT=σF+σR+σL式中:RT——磨削表面残余应力F——磨削力的影响R——磨削温度的影响L——磨削液冷却性能的影响1) 磨削力与残余应力关系的数学模型首先依据图1所示的模型来分析残余应力与塑性变形之间的关系。

钛合金的磨削烧伤和磨削裂纹

钛合金的磨削烧伤和磨削裂纹钛合金的磨削烧伤是指在磨削过程中,钛合金材料表面出现的局部熔融、汽化或化学反应等现象。

这些烧伤不仅影响工件表面的完整性,还会降低其疲劳强度和耐腐蚀性能。

磨削烧伤的主要原因是磨削参数选择不当,如磨削速度过快、磨削力过大等。

工件材料表面存在杂质、锈蚀或氧化层等也会导致烧伤。

为了预防钛合金的磨削烧伤,可以采取以下措施:优化磨削参数:根据钛合金的特性和加工要求,合理选择磨削速度、进给速度和磨削深度等参数,以降低磨削热和磨削力。

加强工件前处理:去除工件表面杂质、锈蚀或氧化层,确保表面清洁度。

使用合适的磨料:选用具有高硬度、高热稳定性和优良磨削性能的磨料,以保证磨削效果和工件表面质量。

冷却液使用:采用有效的冷却液,降低磨削温度和减轻工件热损伤。

钛合金的磨削裂纹是指磨削过程中产生的微观裂纹。

这些裂纹通常在材料表层以下扩展,对其疲劳强度和耐腐蚀性能产生不利影响。

磨削裂纹的主要原因是磨削应力超过材料承受能力,导致微观结构发生变化或产生残余应力。

工件材料硬度不均、存在内应力或刀具材质不合适等因素也可能导致磨削裂纹。

为了预防钛合金的磨削裂纹,可以采取以下措施:选用合适的刀具材质:针对钛合金的特性,选用具有高硬度、高热稳定性和优良耐磨性的刀具材质,以减少刀具磨损和避免工件表面粗糙。

降低磨削应力:优化磨削参数,采用低磨削速度、小进给量和浅磨削深度等措施,减少磨削应力和工件热损伤。

工件装夹优化:确保工件装夹牢固、稳定,以减少加工过程中的振动和变形。

冷却液使用:采用有效的冷却液,降低磨削温度和减轻工件热损伤,避免因局部高温而产生的微观结构变化和残余应力。

去应力处理:通过适当的热处理或振动消除工件内部的残余应力,提高工件的抗裂性能。

在实际案例中,钛合金的磨削烧伤和磨削裂纹可能同时存在。

例如,某航空制造企业采用数控磨床加工钛合金叶片时,就曾遇到这两种问题。

通过分析症状、表现及诊断方法,工程师们发现磨削烧伤主要原因是磨削参数选择不当,而磨削裂纹主要是因为刀具材质不合适。

不同磨削加工工艺对轴承钢球残余应力的影响

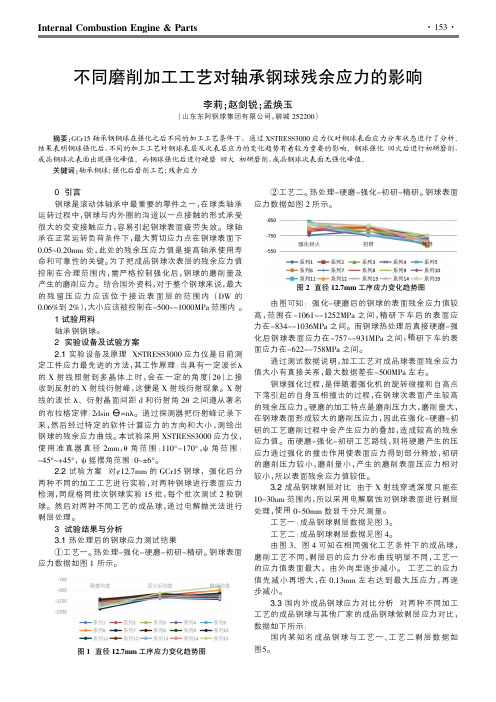

、衍射晶面间距=nλ然后经过特定的软件计算应力的方向和大小,由图可知:强化-硬磨后的钢球的表面残余应力值较高,范围在-1061~-1252MPa之间,精研下车后的表面应力在-834~-1036MPa之间。

而钢球热处理后直接硬磨-强化后钢球表面应力在-757~-931MPa之间,精研下车的表面应力在-622~-758MPa之间。

通过测试数据说明,加工工艺对成品球表面残余应力值大小有直接关系,最大数据差在-500MPa左右。

钢球强化过程,是伴随着强化机的旋转碰撞和自高点图2直径12.7mm工序应力变化趋势图图1直径12.7mm工序应力变化趋势图国外某成品钢球与工艺一、工艺二剥层数据如如图由图5、图6对比趋势图来看,国内外钢球的应力趋势与工艺二的钢球应力趋势图基本相同,应力值先减小再增大,在距表面深度0.10~0.14mm 区间达到最大峰值,后逐步减小。

工艺一的趋势图,表面是最高的压应力,深度的增加,压应力逐步减小。

最大区别在于工艺一的成品球次表层不存在压应力的最大峰值,而是呈现直线降低的趋势。

因此工艺一的成品球剥层应力趋势图不利于提高钢球的疲劳寿命。

力分析,成品钢球的应力分布状态与强化后的去数量有直接关系。

②通过成品球剥层应力对比说明:钢球加工工艺二钢球次表层在0.10~0.15mm 之间出现强化峰值,可提高钢球的疲劳寿命。

参考文献:[1]GB/T7704-2017,无损检测X 射线应力测定法[S].[2]YB/T5338-2006,钢中残余奥氏体定量测定X 射线衍射仪法[S].[3]强智臻,郭昌明,柳岩,熊毕伟.柴油机气门座孔磨削工艺图4图3图5图6。

切削加工表面残余应力研究综述

切削加工表面残余应力研究综述王增强;刘超锋【摘要】主要研究了切削加工过程中残余应力产生的机理,并对残余应力的测量方法以及残余应力的调整和消除手段进行了较为系统的阐述和比较,提出了在残余应力检测和消除领域的一些建议,为进一步研究提供参考和借鉴。

【期刊名称】《航空制造技术》【年(卷),期】2015(000)006【总页数】5页(P26-30)【作者】王增强;刘超锋【作者单位】西北工业大学现代设计与集成制造教育部重点实验室;西北工业大学现代设计与集成制造教育部重点实验室【正文语种】中文残余应力主要是由构件内部不均匀的塑性变形引起的。

各种工程材料和构件在毛坯的制备、零件的加工、热处理和装配的过程中都会产生不同程度的残余应力。

残余应力因其直观性差和不易检测等因素往往被人们忽视。

残余应力严重影响构件的加工精度和尺寸稳定性、静强度、疲劳强度和腐蚀开裂。

特别是在承力件和转动件上,残余应力的存在易导致突发性破坏且后果往往十分严重。

因此,自20世纪50年代以来国内外技术人员花费了大量的精力研究残余应力的产生机理、检测手段、消除方法以及残余应力对构件的影响[1]。

Guo等通过试验的方法研究了车削和磨削产生的不同性质的残余应力对工件疲劳强度的影响[2];Seo等通过试验和有限元模拟的方法揭示了在车轮制造和火车刹车过程中引起的残余应力和火车车轮疲劳寿命之间的代数关系[3];Liu等用试验的方法研究了残余应力对滚动接触疲劳强度的影响[4];董辉跃等研究了材料去除过程中残余应力的重新分布及该过程所引起的工件变形[5];孙杰等基于理论计算和有限元模拟,研究了毛坯的初始残余应力对大型整体结构件数控加工变形的影响[6];Hiroyuki等研究了不同加工参数引起的残余应力对零件疲劳强度的影响[7],并且结合正交切削模型和刀尖圆角压痕模型建立了残余应力预测模型[8];王立涛对于铣削加工航空框类整体结构件时的残余应力和变形机理进行了研究,并将研究成果应用于实际生产[9]。

切削加工中残余应力产生的原因及影响残余应力的因素

切削加工中残余应力产生的原因及影响残余应力的因素什么是残余应力?残余应力是指在没有外力作用的情况下,在物体内保持平衡而存留的应力。

残余应力分为残余拉应力(+σ)和残余压应力(-σ)。

为了区别表层的残余应力与物体内层金属中的残余应力,因此表层残余应力的符号相反。

切削加工后的已加工表面常有残余应力。

关于残余应力的发生机理,从理论上定量分析目前还存在一些困难,以下仅从概念上来定性分析残余应力的产生原因。

1.机械应力引起的塑性变形切削过程中,切削刃前方的晶粒一部分随切屑流出,另一部分留在已加工表面上;在分离处的水平方向,晶粒受压;而在垂直方向则晶粒受拉,故形成残余拉应力。

另外,在已加工表面形成过程中,刀具的后刀面与已加工表面产生很大的挤压与摩擦,使表层金属产生拉伸塑性变形;刀具离开后,在里层金属作用下,表层金属产生残余压应力。

2.热应力引起的塑性变形切削时,由于强烈的塑性变形与摩擦,使已加工表面层的温度很高,而里层温度很低,形成不均匀的温度分布。

因此,温度高的表层,体积膨胀,将受到里层金属的阻碍,从而使表层金属产生热应力。

当热应力超过材料的屈服极限时,将使表层金属产生压缩塑性变形。

切削后冷却至室温时,表层金属体积的收缩又受到里层金属的牵制.因而使表层金属产生残余拉应力。

3.相变引起的体积变比切削时,若表层温度大于相变温度,则表层组织可能发生相变。

由于各种金相组织的体积不同,从而产生残余应力。

如高速切削碳钢时,刀具与工件接触区的温度可达600~800℃;而碳钢在720℃发生相变,形成奥氏体,冷却后变为马氏体。

由于马氏体的体积比奥氏体大,因而表层金属膨胀,但受到里层金属的阻碍,从而使表层产生残余压应力,里层产生残余拉应力。

当加工淬火钢时,若表层金属产生退火,则马氏体转变为屈氏体或索氏体,因而表层体积缩小;但受到里层金属的牵制,从而使表层产生残余拉应力。

已加工表面层内呈现的残余应力是上述诸原因所导致残余应力的综合结果,而最后已加工表面层内残余应力的大小及符号,则由其中起主导作用的因素所决定。

曲轴残余应力

曲轴残余应力是在没有外力作用的情况下,曲轴内部自相平衡的应力。

这种应力通常是由于曲轴在制造过程中受到的加热、冷却、机械切削、磨削等工艺因素导致的。

曲轴残余应力的存在可能会引起曲轴的变形和开裂,从而影响曲轴的性能和使用寿命。

为了减小曲轴残余应力,可以采用多种方法,如自然时效、振动时效、热时效等。

其中,热时效是目前应用最广泛、效果最好的一种方法,它可以有效地消除和降低曲轴内部的残余应力,提高曲轴的刚度和疲劳强度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

残余应力对轴承套圈磨削变形的影响

顾立(铁姆肯(无锡)轴承有限公司江苏无锡214028)

摘要:针对薄壁类轴承套圈的磨削变形问题,从内应力的角度加以分析和讨论,提出以调整热处理工艺为主,调整磨削工艺为辅的方法,解决薄壁类轴承套圈的磨削变形问题。

关键词:轴承套圈、磨削变形、残余应力、淬回火工艺

Residual Stress’s Impact on Grinding Distortion of the Bearing Ring Abstrac t:With regard to the issue of distortion from grinding of the thin wall-thickness bearing rings, it is mentioned to go through analysis or discussion from the riew-point of internal stress. Conclusion is to take adjusting the heat-treat process as the main while taking adjusting the grinding process as the subsidiary. By this method we seek a final solution of the issue of distortion from grinding of the thin wall-thickness bearing rings.

Key words:bearing rings, distortion of grinding,residual stress, process of quenching and tempering.

1 引言

本公司是一家专门生产轴承的外资企业,生产国际品牌的调心滚子轴承。

在生产过程中,经常出现套圈粗磨后直径变动量(V DP)超差,后道工序无法消除而报废的问题。

检查结果为:①原材料质量符合美国ASTM A29 标准;②马氏体和残留奥氏体组织级别分别为1-2级,屈氏体级别<1级,回火硬度HRC60-62,热处理变形满足JB/T 1255标准;③经过反复试验,排除磨削工艺参数不合理及设备问题的可能性;④套圈的磨削变形统计见表1

2.分析

从以上观察到的现象表明,产生磨削变形即不是材料和热处理质量指标不合格,也不是磨削设备及工艺方面造成的,经过仔细分析我们认为,内应力是造成套圈磨削变形的根本原因。

众所周知,具有内应力的零件,其内部组织处于一种不稳定的状态,它有强烈的倾向要恢复到一个稳定的没有应力的状态,即使在常温下零件也会缓慢、不断地进行这种变化,直到内应力消失为止。

在这一转化过程中,零件的形状和原有的精度将受到影响。

本次磨削变形的应力源来自两个方面:

①热处理残余应力

套圈在淬火等热加工过程中,由于各部分厚度不均匀而造成冷却速度和收缩程度的不一致,以及金相组织转变的体积变化,都使套圈内部产生相当大的内应力。

具有内应力的套圈在短期内看不出有什么变形,因为此时内应力尚处于相对平衡的状态。

但在磨去某些表面层以后,平衡就被破坏,内应力重新分布,套圈明显地出现变形,甚至造成裂纹。

②磨削应力

首先,在磨削过程中,套圈表面层在切削力、切削热的作用下,也会产生不同程度的塑性变形和金属组织的变化所引起的体积改变,使工件表面层产生内应力。

再次加工后,内应力重新分布,使套圈产生变形。

其次,由于套圈壁厚较小,随着外径越大套圈的刚性越差,抗变形能力则越差,套圈尺寸结构的不合理,更容易造成磨削时变形增大。

因此,我们确定了解决磨削变形问题的步骤为:

● 了解套圈热处理应力的分布及大小; ● 进一步降低套圈的内应力; ● 解决磨削变形。

3. 试验方法及结果

3.1试验方法及测试条件 试验方法:

首先选外径80,100,110各两个热处理套圈,在套圈外圆每隔90o 选择一个测点,测点编号A 、B 、C 及D ,测试外圆表面环向残余应力。

测试条件:

采用X350A 型X 射线应力仪,测量参数为:管电压25kV ,电流5mA ,Cr 靶K α辐射,准直管直径2mm ,Fe(211)衍射面,2θ扫描范围147o ~165o ,扫描步距0.2o ,时间常数0.5s ,Ψ角0o ~45o ,应力常数 -318MPa/( o )。

残余应力的测试委托上海交通大学材料科学与工程学院进行,测试结果见表2。

②套圈磨削变形试验件数为50件(以下同).

3.2针对表2的测试结果,在不影响产品性能的前提下,对套圈淬回火工艺作调整(见表3),并进行应力测试和磨削试验,结果见表4。

表3

4.讨论

(1)1#与2#零件表面残余应力不同,1#为拉应力,2#为压应力,可能与取样的随机性有关。

测试结果证实,1#与2#零件表面残余应力幅度不大。

(2)3#与4#零件表面存在-509MPa—605MPa的残余压应力。

可以推论,零件内部必然存在一

定拉应力与表面压应力平衡。

(3)5#与6#零件表面存在-414MPa—477MPa的残余压应力。

需要说明,由于零件表面经过了

抛光处理,对X射线应力测试结果有所影响。

(4)从7#-12#这批零件的测量结果来看,通过调整淬回火工艺,表面残余应力都不是很高。

不

过这些数据仍然可以说明一些问题,即随着回火温度的提高,最大拉应力与最小压应力都有所降低,即应力均匀性得到改善。

(5)当零件尺寸较大时,在淬火过程中很难确保整个零件冷却条件的均匀,从而导致不均匀的

残余应力分布。

(6)大尺寸零件在磨削过程中由于力矩较大,更容易造成零件的刚性变差,产生较大的塑性变

形.

5. 结论

①保护气氛淬火中,大都以零件表面产生压应力为主。

同一批次、同一工艺参数的零件中有拉应力和压应力,这可能与零件的入油时的状态不一致有关(网带炉以自由落体方式进入油槽),因此,有压应力也有拉应力(如1#、2#).

②在不影响机械性能的前提下,应尽量提高回火温度和适当延长回火时间,达到既不影响零件

的机械性能、又能充分降低淬火内应力的影响、减少磨削变形的目的,对于解决薄壁类零件的磨削变形问题不失为一条简捷而有效的方法.

③通过增加磨削次数及增加粗磨后的稳定处理,也可以作为降低磨削变形的辅助手段。

参考文献:。