请教乳化型切削液的母液怎么做才能不分层呢

极压微乳乳化切削液

极压微乳乳化切削液

一、用途

MB-122极压微乳乳化切削液是一款通用型强的切削液,基本上所有金属,所有加工方式上都适用。

无论是车削、切削、磨削、拉伸等金属加工都可以使用这款MB-122切削液。

实现了我们平时所讲的,一款产品,全厂通用的目标。

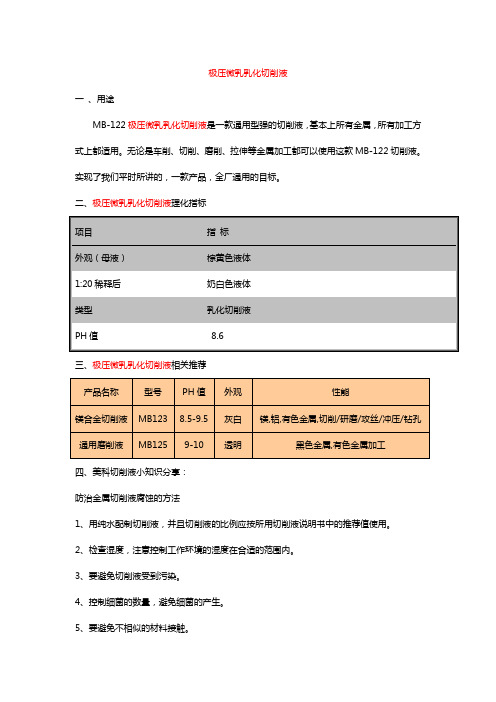

二、极压微乳乳化切削液理化指标

三、极压微乳乳化切削液相关推荐

四、美科切削液小知识分享:

防治金属切削液腐蚀的方法

1、用纯水配制切削液,并且切削液的比例应按所用切削液说明书中的推荐值使用。

2、检查湿度,注意控制工作环境的湿度在合适的范围内。

3、要避免切削液受到污染。

4、控制细菌的数量,避免细菌的产生。

5、要避免不相似的材料接触。

6、在需要的情况下,要使用防锈液。

五、美科切削液格言分享:

当批评减少而增多鼓励和夸奖时,人们所做的好事会增加,而不好的事会受到忽视而萎缩。

[卡内基]

要从工作中得到乐趣,首先不要让自己变成工作的奴隶,而要让自己变成工作的主人。

无止境的日夜工作,正如无止境的追逐玩乐一样不可取。

[摘自乐在工作]

快乐是一种选择,我们可以在任何时间、任何地点和状况中做这种选择,因为每一项经验都可被建构出一种正面的意义,我们可以由任何人、事、物上汲取快乐。

[摘自快乐的秘密]。

如何消除乳化现象

如何消除乳化现象如何消除乳化状态可以尝试采取以下办法,使乳浊液分层。

(⼀)长时间静置将乳浊液放置过夜,⼀般可分离成澄清的两层。

(⼆)⽔平旋转摇动分液漏⽃当两液层由于乳化⽽形成界⾯不清时,可将分渡漏⽃在⽔平⽅向上缓慢地旋转摇动,这样可以消除界⾯处的“泡沫”。

促进分层。

(三)⽤滤纸过滤对于由于有树脂状、粘液状悬浮物存在⽽引起的乳化现象,可将分液漏⽃中的物料,⽤质地密致的滤纸,进⾏减压过滤。

过滤后物料则容易分层和分离。

(四)加⼄醚⽐重接近l的溶剂,在萃取或洗涤过程中,容易与⽔相乳化,这时可加⼊少量的⼄醚,将有机相稀释,使之⽐重减⼩,容易分层。

(五)补加⽔或溶剂,再⽔平摇动向乳化混合物中缓慢地补加⽔或溶剂,再进⾏⽔平旋转摇动,则容易分成两相。

⾄于补加⽔,还是补加溶剂更有效,可将乳化混合物取出少量,在试管中预先进⾏试探。

(六)加⼄醇对于有⼄醚或氯仿形成的乳化液,可加⼊5~10滴⼄醇,再缓缓摇动,则可促使乳化液分层。

但此时应注意,萃取剂中混⼊⼄醇,由于分配系数减⼩,有时会带来不利的影响。

(七)离⼼分离将乳化混合物移⼊离⼼分离机中,进⾏⾼速离⼼分离。

(⼋)加⽆机盐及减压对于⼄酸⼄醑与⽔的乳化液,加⼊⾷盐、硫酸铵或氯化钙等⽆机盐,使之溶于⽔中,可促进分层。

另外,将乳化部分取出,⼩⼼地温热⾄50℃,或⽤⽔泵进⾏减压排⽓,都有利于分离。

对于由⼄醚形成的乳化液,可将乳化部分分出,装⼊⼀个细长的筒形容器中,向液⾯上均匀地筛撒充分脱⽔的硫酸钠粉末,此时,硫酸钠⼀边吸⽔,⼀边下沉,在容器底部可形成⽔溶液层。

(九)加热⽤电吹风低档给分液漏⽃吹风我们在实验时经常遇到分液出现乳化的现象,很多⼈都在寻求解决问题。

在此结合⾃⼰的经验与⼤家分享:1、如果有机相在上层或有机相在下层但密度较⼤,都可以加⼊⾷盐,以增加⽔相的极性,达到消除乳化的⽬的。

2、可以⽤玻璃棒搅拌或摩擦容器壁,减少静电,达到消除乳化⽬的。

3、过滤。

有时乳化是因为有固体悬浮物存在,⼀旦过滤后,乳化现象消失,这个⽅法常常得到很好效果。

避免搅拌分层的方法

避免搅拌分层的方法

搅拌分层是在混合物中不同组成的物质分开的现象。

为了避免搅拌分层,可以采取以下方法:

1.正确选择搅拌工具:选择适当的搅拌器,以确保混合物均匀搅拌。

根据混合物的粘度和大小选择合适的搅拌器,以最大限度地减少分层现象。

2.增加搅拌时间:增加搅拌时间可以增加混合物的均匀性。

搅拌时间足够长,可以使不同组分充分混合,减少分层的可能性。

3.控制搅拌速度:适当控制搅拌速度可以减少分层的发生。

对于较粘稠的混合物,可以选择较低的搅拌速度,以免造成剧烈的涡流,导致分层。

4.预处理原料:对于易分层的原料,可以进行预处理,以改变其粘度或通过添加乳化剂等措施来增加其稳定性。

这样可以减少分层的可能性。

5.控制温度:对于某些混合物,温度的变化会影响其稳定性。

在搅拌过程中,需控制好温度,避免剧烈的温度变化,以减少分层。

6.避免过高浓度差异:过高的浓度差异也可能导致分层。

在混合过程中,逐渐加入不同组成的物质,避免过高的浓度差异,有助于提高混合物的均匀性,减少分层的可能。

综上所述,通过选择合适的搅拌工具、增加搅拌时间、控制搅拌速度、预处理原料、控制温度、避免过高浓度差异等方法可以有效避免搅拌分层。

乳化切削液复合剂

乳化切削液其实就是由乳化油进行加水稀释而来的。

而且乳化油其实是由基础油、乳化剂、防锈剂、油性剂、极压剂、稳定剂、防腐杀菌剂等组成。

从这些成分就可以看出其组成比较复杂,这对制造的要求自然也比较严厉。

本次就分享一些常见的制作方法,希望对大家选用这种试剂有所帮助。

1、惯例溶解法

这种方法对于乳化油本身的流动性和乳化功能是有一定要求的,所以使用这种方法的时候其乳化油各种性能要求必然是很高的。

而对于大家来说,制作的时候只需依照必定的份额,将乳化油参加稀释水中,充沛拌和均匀即可。

值得注意的是制造乳化液时,必定要将乳化液参加到水中,而如果将稀释的水参加到乳化油中,在有些情况下,如温度低时可能生成胶状物质,很难溶解开。

2、加热溶解法

这种对于乳化油的要求其实就不是很高的,通常多适用于粘度大,甚至是一些呈膏状的乳化油。

但是在制作的时候是需要将乳化油进行加热的,或者可以先运用部分热水进行冲调,待乳化

油充沛进行乳化后,之后再用冷水进行稀释直到达到所需求的浓度。

用热水可使乳化液的浓度下降,有利于乳化油的均匀分布。

3、相改变溶解法

这种方式通常应用于本身的溶化功能不够好的乳化油,所以在制作的时候通常会在乳化的交刃初始阶段不断地进行拌和。

并且会先向乳化油中进行缓慢地参加少数的稀释水,并不断地拌和,直至到达所需求制造的浓度。

南京坦斯特润滑油有限公司适合于调配各种乳化油,可自主研发适用于用户的产品.南京坦斯特润滑油有限公司的诚信、实力和产品质量获得业界的认可,公司生产的产品质量稳定,性价比高,欢迎大家咨询了解。

金属切削乳化废液处理技术

精品整理

金属切削乳化废液处理技术

一、技术原理

金属切削乳化废液循环经济技术采用特殊工艺把乳化液中的油水进行分离,破乳过程不添加任何药剂,油可完整分离出再利用。

二、技术优势

金属切削乳化废液循环经济处理技术能消除传统加药破乳工艺中危险固废的二次污染,大幅降低金属切削液处理成本60%以上,带来可观的经济效益。

三、适用范围

可处理HW09所规定的乳化废液

四、技术详情

(1)预处理系统

切削乳化废水首先经过人工细格栅去除大颗粒及漂浮物然后进入卸油池。

卸油池污水由泵间断泵入乳化液储罐,继而间断泵入隔油池。

隔油池主要用于去除原水中含有的少量浮油,尽可能降低浮油对后续超滤装置产生的污堵情况。

废水进入缓冲池前先经过转鼓格栅,进一步去除有可能刮伤膜的小颗料杂质。

(2)超滤膜系统

污水间断从超滤缓冲池泵入超滤循环池。

超滤系统通过超滤膜破乳后,油水能够通过重力自然分层。

该技术源自无锡践行的荷兰技术合作方,经过多年的摸索和优化形成如此一套技术和运营体系,保证了系统的稳定运行,领先于行业同类处理技术。

通常超滤膜在处理乳化液时寿命极短,但该技术所使用的超滤膜适于乳化液废水处理,实践使用寿命通常为1-1.5年。

(3)油浓缩

超滤膜系统分离出的油经过浓缩池、油储池进一步降低回收油的含水率,以提高回收油品的使用价值。

(4)超滤出水处理系统

超滤出水进入污水排放池,经过UASB、水解酸化、MBR、催化氧化,最终出水可达到排放标准。

解决乳油杀虫剂分层的方法

解决乳油杀虫剂分层的方法乳油杀虫剂是由水相和油相混合而成的,但在长时间储存或搅拌不均匀的情况下,乳油杀虫剂往往会出现分层现象,影响其使用效果。

为了解决这个问题,以下是一些方法:1.搅拌或摇晃:首先,将乳油杀虫剂倒入容器中,然后用搅拌器或摇晃容器的方式将其均匀混合。

通过这种方法可以将沉淀的固体颗粒重新分散到水相中,使乳油剂再次均匀。

2.添加助溶剂:如果乳油杀虫剂分层严重,可以考虑添加一些助溶剂来改善分散性。

常见的助溶剂包括有机溶剂如丙酮、甲醇、醚类等。

助溶剂在一定程度上可以提高水相和油相之间的相容性,从而减少分层的发生。

3.温度调控:温度的变化可以影响乳油杀虫剂的分层现象。

通常情况下,提高温度可以加速乳液的分散与混合。

因此,在使用乳油杀虫剂前,可以事先将其加热至适当温度,再进行使用。

4.添加乳化剂:乳化剂可以使油水两相更好地分散并保持稳定。

对于乳油杀虫剂分层问题,可以考虑添加一定量的乳化剂来增加其稳定性。

常见的乳化剂包括各种表面活性剂如磺酸盐类、非离子表面活性剂、阴离子表面活性剂等。

5.留置时间:对于新制的乳油杀虫剂,其分层问题可能是由于搅拌不均匀导致的。

因此,可以将其放置一段时间,让其自然分层,然后再进行搅拌或摇晃。

这样可以使固体颗粒重新悬浮在水相中,并更好地混合。

6.加工工艺改进:在生产过程中,可以通过改进乳化工艺来提高乳油杀虫剂的稳定性。

例如,使用高效乳化设备,控制乳化温度和速度,改进乳化剂的配方等,都可以使乳油剂更加均匀稳定。

总之,乳油杀虫剂分层问题是常见的,但可以通过上述方法来解决。

需要根据具体情况选择适当的方法进行处理,以确保乳油杀虫剂的效果和使用寿命。

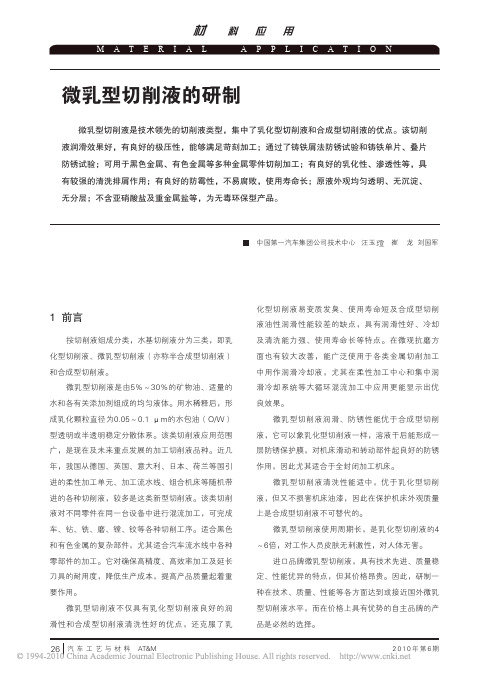

微乳型切削液的研制

2.3 清洗作用 在金属切削过程中,切屑、铁粉、磨屑、油污、

砂粒等常常粘附在工件、刀具或砂轮表面及缝隙中, 同时沾污机床和工件,不易清洗,使刀具或砂轮切削 刃口变钝,影响切削效果,所以要求切削液有良好的 清洗作用。含有表面活性剂的水基切削液,清洗效果 较好。 2.4 防锈作用

3 微乳型切削液的组成

微乳型切削液由基础油、表面活性剂(乳化 剂)、水、防锈剂(包括有色金属防锈剂)、润滑 剂、极压剂、消泡剂、防霉剂(杀菌剂)、偶合剂等 组成。其各组分的含量见表1。

表1 微乳型切削液各组分含量

%

组分 基础油 脂肪及脂肪酸 极压剂 烷基醇胺及无机碱 表面活性剂 多元醇 防锈剂 有色金属防锈剂 防霉剂 消泡剂 水

微乳型切削液要达到外观合格也是很不容易 的。由于所用原料不同、配制工艺不同,有可能出 现切削液外观混浊、分层、有沉淀等现象,需不断 调整、反复试验,才能逐渐符合要求。通过试验认 为,基础油的品种和质量是关键、是基础。

表面活性剂的加入量要控制好,如果加入量过 大,易产生大量泡沫,且要适量加入消泡剂。

如果微乳型切削液用于黑色金属、有色金属等多 种金属零件切削加工,应对各种金属都具有良好的防 腐蚀性,配方中应含有对应各种金属的缓蚀剂。

冷却作用是依靠切(磨)削液的对流换热和气 化把切削热从固体(刀具、工件和切屑)上带走, 降低切削区的温度,减少工件变形,保持刀具硬度 和尺寸。

水具有较高的比热容和大的热导率,水基切削液 的冷却性能要比油基切削液好。

切削液的冷却效果受切削液的渗透性影响,渗 透性能好的切削液,对刀刃的冷却速度快。油基切削 液的渗透性比水基切削液好,含有表面活性剂的水基 切削液其渗透性能则大大提高。当液体的表面张力小 时,液体在固体表面向周围扩展,液体的渗透性能就 好,可加强冷却效果。

关于乳化切削液的配制方法

关于乳化切削液的配制方法

在我们平常的金属加工切削液中,使用乳化切削液的广大厂商对乳化切削液的配制方法可能还了解的不是很明白,那么现在东莞美科石油化工公司为大家分享一下乳化切削液的配制方法。

乳化切削液是由乳化油用水稀释而成的一款切削液。

乳化油是由基础油、乳化剂、防锈剂、油性剂、极压剂、防腐杀菌剂登组成。

乳化切削液的组成比较复杂,因此对配制要求比较严格。

1.乳化切削液配制的水质很重要,水的流动性极好,具有较大的比热容和很强的溶解和分散能力,所以在我们选用水来配制时,我们需要选择优质的自来水进行配制。

乳化油的常规溶解法

2.如果乳化油自身是具有流动性和乳化性能较好的,那么将乳化油加入稀释水中,按照一定的比例,充分搅拌均匀即可。

在乳化切削液配制的乳化液时,要注意,一定要将乳化液加入水中;如果相反,将悉数的水加入到乳化油中,在一定的情况下,温度低时)可能生成胶状物质,很难溶解开来。

3.加热溶解法在使用稀释过程中,对于粘度大以及呈现膏状的乳化油,须将乳化油加热,或先使用部分热水冲调,待充分乳化后,再用冷水稀释所需要的浓度。

用热水可使乳化液的浓度降低,有利于乳化油的均匀分布。

4.相转变溶解法如果乳化油自身的溶化性能不够好,应在乳化的交刃

初始阶段不断的搅拌。

先向乳化油中缓慢地添加一些少量的稀释水,并不断地搅拌,直至达到所需要配置的浓度。

半合成切削液体系不稳定的原因

半合成切削液体系不稳定的原因一、半合成切削液的定义半合成切削液是一种由矿物油、乳化剂、防锈剂、极压剂等添加剂组成的切削液。

它具有优良的冷却、润滑、防锈和清洗性能,广泛应用于金属切削加工领域。

二、半合成切削液体系不稳定的原因1. 乳化剂的稳定性问题半合成切削液中的乳化剂是关键成分之一,它的作用是使矿物油与其他添加剂形成稳定的乳化体系。

然而,乳化剂的稳定性问题常常导致半合成切削液体系的不稳定。

这可能是由于乳化剂的配比不当、质量不佳或与其他添加剂发生反应,导致乳化效果下降,体系出现分层、沉淀等现象。

2. 微生物污染半合成切削液中含有一定的营养成分,如蛋白质、油脂等,这些成分容易滋生微生物,如细菌、霉菌等。

这些微生物的生长繁殖会导致切削液体系的腐败、酸败,使切削液出现异味、变色等现象,严重时甚至会堵塞过滤器、损坏机床等。

3. 氧化变质半合成切削液在使用过程中,会不断受到氧气、高温、金属屑等的影响,导致切削液中的有效成分发生氧化变质。

氧化变质会使切削液的性能下降,如冷却性能降低、润滑性能变差等,严重时甚至会使切削液变稠、变黑等。

4. 混入杂质或污染物半合成切削液在使用过程中,可能会混入一些杂质或污染物,如水、金属屑、砂粒等。

这些杂质或污染物会严重影响切削液的稳定性,使其出现分层、沉淀等现象。

同时,这些杂质或污染物还会对机床和工件造成磨损和腐蚀。

三、如何解决半合成切削液体系不稳定的问题1. 选择优质的乳化剂和添加剂选择高品质的乳化剂和其他添加剂是确保半合成切削液稳定性的关键。

乳化剂应具有良好的乳化性能和稳定性,能够与其他添加剂相互协调,形成稳定的乳化体系。

同时,添加剂的选择也应经过慎重考虑,确保它们之间不会发生不良反应或相互抵消。

2. 控制微生物污染为了控制微生物污染,应定期对半合成切削液进行杀菌处理。

可以使用杀菌剂或紫外线杀菌等方法,以杀死细菌、霉菌等微生物。

同时,保持切削液的清洁度也非常重要,避免油污、金属屑等杂质的混入,从而减少微生物的滋生。

切削液的使用方法_切削液处理方法详解

切削液的使用方法_切削液处理方法详解本文档由深圳机械展SIMM整理,详细介绍切削液的使用方法。

为正确使用和管理切削液,提高切削液使用价值,必须严格按照切削液的使用方法进行操作吗,我们下面来一起看看切削液处理方法。

范围工厂车间所用切削液的管理。

职责工厂设备工程部油料管理人员负责对现场切削液使用进行管理,并填写《切削液日常检测维护记录》;并负责对切削液使用状态(劣化程度)进行判定。

切削液的使用方法_切削液处理方法详解1排空原液:尽可能完全排空原工作液。

1清渣:彻底清除工作液系统和存有工作液的液槽、机床表面、泵和循环管道系统及过滤系统,清除对象包括切屑、污渣、杂油、污泥等杂质,不留死角。

2、清洗杀菌:用1~2%的切削液和0.1~0.3%的杀菌剂配制清洗液,循环清洗系统至少不低于1小时,可延长至4小时。

3、排空,检查清洗效果。

4、配制新液:首先测量槽体体积(长×宽×高),按要求确定配比浓度;液槽注入新水,开启循环系统,按比例缓慢加入切削液(定量的)原液使其完全混匀(不可先加切削液后注入水稀释);使用折光仪进行浓度监测,并用折光系数校正读书,使其达到规定的使用浓度。

5、切削液浓度=折光仪读数*折光系数切削液浓度:工作液中含有原液的质量分数。

例如,100kg工作液中含有原液5kg,则工作液的浓度为5%切削液的使用技巧1.需要根据使用对象定期补给切削液,补给的切削液浓度配置范围在3%-5%,具体请依照实际情况酌情而定。

2.要做到及时清理管道中沉淀的铁屑和过滤系统,保持过虑系统干净、畅通,这样做可以提高工作效率。

3.第一步加入切削液前,先彻底清理水箱底部沉淀的废屑废渣,然后使用清水将切削液水池和管道彻底清洗干净。

这样做可以起到好的清洗效果。

4.在配置切削液时,须添加适量水,然后加入浓缩液。

最好使用准确的计量器皿配置浓缩液和水的数量,切削液初次加入时应适当偏高,配置范围为5%-10%为宜。

切削液的使用方法之日常维护管理1、补给切削液时应该在其他容器内预先配制成规定浓度,然后注入切削液箱。

切削液处理方案

切削液处理方案在机械加工过程中,切削液起着冷却、润滑、防锈和清洗的重要作用。

然而,随着使用时间的延长,切削液会逐渐变质、失效,并且可能受到金属碎屑、油污和微生物等污染物的影响。

如果不妥善处理,不仅会影响加工质量和效率,还会对环境造成严重污染。

因此,制定科学合理的切削液处理方案至关重要。

一、切削液的污染问题切削液在使用过程中会面临多种污染问题。

首先,金属碎屑的混入会增加切削液的杂质含量,影响其性能。

其次,油污的存在会降低切削液的润滑和冷却效果。

此外,微生物的滋生会导致切削液腐败、发臭,缩短其使用寿命。

二、切削液处理的目标切削液处理的主要目标包括:去除杂质和污染物,恢复切削液的性能;延长切削液的使用寿命,降低成本;减少对环境的污染,符合环保要求。

三、切削液处理的方法1、物理处理法(1)过滤过滤是去除切削液中较大颗粒杂质的常用方法。

通过使用滤网、滤芯或过滤器,可以有效地去除金属碎屑、砂粒等固体颗粒。

(2)离心分离利用离心力将切削液中的固体颗粒和液体分离。

这种方法对于去除细小的固体颗粒效果较好。

(3)沉淀让切削液在沉淀池中静置一段时间,使较重的固体颗粒自然沉淀到底部,然后将上层清液抽出。

2、化学处理法(1)添加杀菌剂为了抑制微生物的生长,可以向切削液中添加适量的杀菌剂。

但要注意杀菌剂的种类和用量,以免对切削液的性能产生不利影响。

(2)调整 pH 值通过添加酸碱调节剂,将切削液的 pH 值调整到合适的范围,以增强其稳定性和防锈性能。

(3)破乳对于乳化型切削液中的油污,可以采用破乳剂将油水分离开来。

3、生物处理法利用微生物对切削液中的有机物进行分解和转化,降低其污染物含量。

但这种方法处理周期较长,且对处理条件要求较高。

4、联合处理法将上述多种处理方法结合起来,形成联合处理工艺,可以更有效地解决切削液的污染问题。

例如,先进行物理过滤去除固体杂质,然后进行化学处理调整性能,最后进行生物处理进一步降低有机物含量。

乳化型切削液安全操作及保养规程

乳化型切削液安全操作及保养规程一、前言乳化型切削液是我们生产和加工过程中使用频率较高的化学产品。

为了确保生产运营的平稳进行以及保障员工安全,我们特制定了相关的安全操作规程和保养规程,以确保不会对员工带来伤害,同时也能长期保持乳化液的良好质量和性能。

二、乳化型切削液的特性1. 物理性质乳化型切削液通常在室温下为淡黄色透明液体,除水以外,主要成分为表面活性剂、溶剂、防锈剂、pH缓冲剂等,具有防锈、防菌、挥发性低等特性。

2. 化学特性乳化型切削液可满足金属加工机床需要的冷却、润滑和切削等多种功能要求。

由于使用环境的不同,成分也会有所不同。

3. 使用注意事项•乳化液使用时,液面要经常检查并补充水分,必要时要进行整体换液。

•换液时需要对工作台、管道和储存容器等作彻底的冲洗清洁和消毒处理。

•乳化液储存、加注和使用过程中,要随时注意防火和防爆。

•要防止乳化液与皮肤直接接触,如不慎接触,应立即用大量水冲洗,并及时用清洁剂清洗。

三、乳化型切削液的保养规程1. 储存容器的选用乳化液的储存容器应选用不锈钢、玻璃钢或塑料罐等材质,以避免储存容器与液体起反应。

2. 容器储存环境的要求储存容器的环境应干燥、通风、远离光照和热源,并要设有专门的液面监测器,及时掌握乳化液液面高低。

3. 液体换浆和清洗乳化液生产车间应有专门换浆区,加料、换浆时应清除设备和管道内积聚物和沉积物,并及时对管道和设备进行内外部的清洗工作。

4. 处理废液废液排放应符合国家环保政策和规定。

如需处理,应寻求有关部门的批准,并按照相关程序进行处理。

四、乳化型切削液的安全操作规程1. 使用程序• 1.1 开机前,要检查乳化液大罐和机床系统内的液位高度,确保液位在正常范围内。

• 1.2 在加工过程中,要严格控制润滑油的流量和压力,避免因油润滑不足而引起设备故障和事故。

• 1.3 若工作人员需要或出现紧急情况,应立即关闭加工设备和主动断开电源,切勿私自操作。

2. 处理废液废液是一种有害的污染物,对环境和人体健康均有危害性。

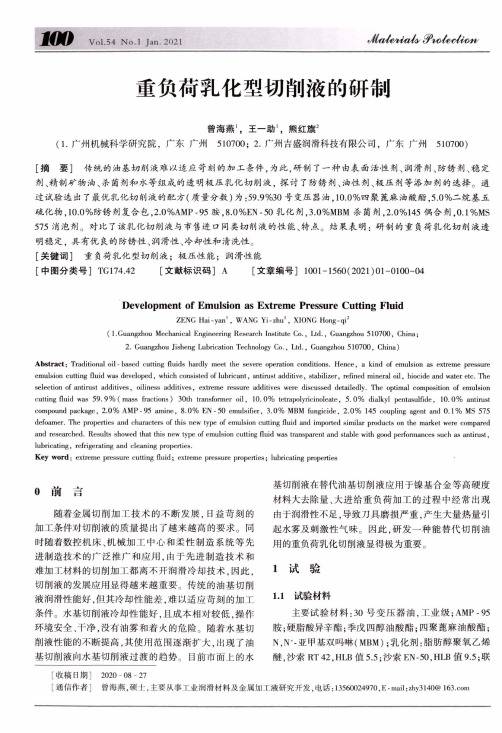

重负荷乳化型切削液的研制

100Vol.54N o.l J a n.2021重负荷乳化型切削液的研制曾海燕\王一助\熊红旗:(1.广州机械科学研究院,广东广州510700; 2.广州吉盛润滑科技有限公司,广东广州510700)[摘要]传统的油基切削液难以适应苛刻的加工条件,为此,研制了一种由表面活性剂、润滑剂、防锈剂、稳定 剂、精制矿物油、杀菌剂和水等组成的透明极压乳化切削液,探讨了防锈剂、油性剂、极压剂等添加剂的选择。

通 过试验选出了最优乳化切削液的配方(质量分数)为:59.9%30号变压器油,10.0%四聚蓖麻油酸酯,5.0%二烷基五 硫化物,10.0%防锈剂复合包,2.0%AMP-95胺,8.0%EN-50乳化剂,3_0%MBM杀菌剂,2.0%145偶合剂,0.1%M S 575消泡剂。

对比了该乳化切削液与市售进口同类切削液的性能、特点。

结果表明:研制的重负荷乳化切削液透 明稳定,具有优良的防锈性、润滑性、冷却性和清洗性。

[关键词]重负荷乳化型切削液;极压性能;润滑性能[中图分类号]TG174.42 [文献标识码]A[文章编号]1001-1560(2021)01-0100-04Development of Emulsion as Extreme Pressure Cutting FluidZ E N G H a i-yan' ,W A N G Y i-z h u',X I O N G H o n g-q i2(1.G u a n g z h o u Mechanical Engineering Research Institute Co., Ltd., G u a n g z h o u 510700,C h i n a;2. G u a n g z h o u Jisheng Lubrication Technology Co., Ltd., G u a n g z h o u 510700,China)A b s t r a c t:Traditional oil-based cutting fluids hardly m eet the severe operation conditions. H e n c e, a kind of emulsion as extreme pressure emulsion cutting fluid w a s developed, w h i c h consisted of lubricant, antirust additive, stabilizer, refined mineral oil, biocide a n d water etc. T h e selection of antirust additives, oiliness additives, extreme ressure additives were discussed detailedly. T h e optimal composition of emulsion cutting fluid w a s59. 9%(m a s s fractions) 30th transformer oil, 10.0%tetrapolyricinoleate,5.0%dialkyl pentasulfide,10.0%antirust c o m p o u n d p ackage, 2.0% A M P-95amine, 8.0% E N-50 emulsifier, 3.0%MB M fungicide, 2.0%145 coupling agent a n d 0.1% M S575 defoamer. T h e properties a n d characters of this n e w type of emulsion cutting fluid a n d imported similar products o n the market were c o m p a r e d a n d researched. Results s h o w e d that this n e w type of emulsion cutting fluid w a s transparent a n d stable with goo d performances such as antirust, lubricating, refrigerating a n d cleaning properties.K e y w o r d:extreme pressure cutting fluid;extreme pressure properties;lubricating properties0前言随着金属切削加工技术的不断发展,日益苛刻的 加工条件对切削液的质量提出了越来越高的要求。

切削液配制规程GA(乳化油)

1.范围

本规程规定了由乳化油配制成切削液的操作方法。

本规程为切削液配制的通用方法。

2.目的

规范切削液配制方法,减少排放,降低生产成本。

3.引言

每种切削液都有其最佳的使用范围,切削液浓度低容易发生工件和机床锈蚀、润滑不良等问题;而浓度过高,不仅增加成本,导致清洗能力和冷却能力下降,造成后续工序清洗困难,而且会对操作工人的眼睛、鼻腔、咽喉和皮肤产生刺激,造成健康危害。

4.切削液的作用

4.1 润滑作用:可减少或避免刀具与工件间的直接接触,因而减轻刀具的磨损,延长刀具的使用寿命。

4.2 冷却作用:带走切削区域大量的热量,降低刀具和工件的温度,从而延长刀具的使用寿命。

4.3 清洗作用:车削过程中产生的细小切削容易吸附在工件和刀具上,加注一定压力、足够流量的切削液迅速冲走切屑。

4.4 防锈作用:一些切削液中加入了防锈添加剂,它能与金属表面起化学反应而生成一层保护膜,从而起到防锈的作用。

5.配制方法

5.1 将容器清理干净。

5.2 在常温下,将乳化油按1:15的比例加入水中,边搅拌边加入,直至形成稳定的水溶液。

6.注意事项

6.1 切削液需现配现用,防止乳液分层。

6.2 配制时,禁止反向加入。

正确加入方式:边搅拌,边将乳化油加入到水中。

6.3 切削液的配制应由专人负责,统一配制。

乳状液的稳定的方法

乳状液的稳定的方法

乳状液是一种由两种互不溶解的液体组成的悬浮系统。

它通常由水和油组成,通过添加乳化剂可以增加其稳定性。

在制备乳状液时,有几种方法可以帮助维持其稳定性。

首先,选择合适的乳化剂是确保乳状液稳定性的重要因素。

乳化剂可以在水和油相之间形成一层亲水性和疏水性的界面,防止两相分离。

常见的乳化剂包括表面活性剂,如磷脂、阴离子表面活性剂和非离子表面活性剂。

正确选择和使用乳化剂可以有效地提高乳状液的稳定性。

其次,适当调整乳状液的pH值也可以影响其稳定性。

pH值的变化可能导致乳状液的凝结或分离。

因此,应根据乳状液中的成分选择适当的pH范围,并使用缓冲液来维持稳定的pH。

合理控制pH值有助于延长乳状液的寿命。

此外,通过适当的搅拌或振荡来制备乳状液也是维持其稳定性的关键。

搅拌或振荡可以有效地分散油相,并将其细分为微小的颗粒。

使用高速搅拌、超声波或乳化机等设备可以提高乳状液的稳定性,使其更难分离或凝结。

最后,合适的储存条件对于保持乳状液的稳定性同样重要。

避免暴露在极端温度或阳光下,可以减少乳状液中的成分降解或氧化的可能性。

建议在阴凉干燥的环境中存储乳状液,并避免频繁开启容器,以减少空气暴露。

综上所述,选择合适的乳化剂、调整适当的pH值、适当搅拌或振荡以及储存条件的注意,都是维持乳状液稳定性的关键方法。

通过正确操作和管理,可以保持乳状液的稳定性,并延长其使用寿命。

乳化油高温分层的主要原因

乳化油高温分层的主要原因乳化油高温分层的主要原因,真是一个让人又爱又恨的话题。

想象一下,你正在厨房里忙得热火朝天,结果一打开油瓶,哎呀,里面的油竟然分层了!这种场面真让人心情复杂,既想笑又想哭。

我们来聊聊,这背后究竟有什么秘密。

乳化油分层的原因,跟温度可有直接关系。

高温一来,油和水这对小情侣就开始吵架,为什么呢?因为在高温下,油脂的流动性增强,水分子也不甘示弱,两个之间的“爱情”开始变得脆弱,搞得彼此都不想靠近。

听起来有点搞笑,但就是这样,油和水的界限越来越明显,分层现象也就随之而来了。

再说了,乳化剂也是个重要角色。

你可以把它看作是这场油水大战的调解员。

好的乳化剂能让油和水亲密无间,然而如果乳化剂的质量不过关,或者用量不够,那可就惨了。

就像一场没有裁判的比赛,难免会有混乱。

油和水就会很快分开,各自为政,形成了那种让人不爽的层次感。

咱们得提提油的种类。

不同种类的油,它们的特性各异。

有的油在高温下表现得很稳重,像个老练的绅士;而有的油则像个冲动的小孩,容易“发脾气”,分层现象就会更明显。

比如说,橄榄油和大豆油,在高温下的表现就截然不同,这种差异真的让人感慨万千,生活就是这样,五彩斑斓。

还有一个小细节,搅拌力度。

你以为随便搅一搅就能解决问题?错了,搅拌的力度和时间都影响着乳化效果。

如果搅拌得不够,那油和水就不可能形成完美的结合。

就好比你在和朋友聊天,如果不认真听对方说话,最后两个人的心也难以靠近。

我们还得关注环境因素。

湿度、空气中的杂质,这些都是潜在的“敌人”。

一旦外界环境不理想,乳化油的分层现象就会愈加明显,感觉就像是被风吹散的沙子,再怎么聚集也难以恢复原状。

所以说,乳化油高温分层的原因,真的是多方面的,不光是温度,还有油的种类、乳化剂的质量、搅拌力度、甚至是环境因素。

听起来好像很复杂,其实也没那么可怕,了解了这些,你在厨房里就能更加游刃有余,避免那些让人哭笑不得的分层现象。

下次再看到乳化油分层时,不妨笑一笑,毕竟生活中的小插曲总是有趣的。

切削液的一些基本知识

切削液的一些基本知识金属加工液金属及其合金在切削、成形、处理和保护等过程忠使用的工艺润滑油统称为金属加工液,又名切削液。

在金属加工过程中,为了降低切削时的切削力,及时带走切削区内产生的热量以降低切削温度,提高刀具耐用度,从而提高生产效率,改善工件表面粗糙度,保证工件加工精度,达到最佳的经济效果,通常使用金属加工液。

金属加工液在金属加工过程中具有润滑、冷却、清洗、防锈等作用;其中核心作用是:一方面通过冷却作用降低加工过程中的变形热,另一方面通过润滑作用来减少金属加工过程中的磨擦热,从而来提高金属加工质量,延长刀具的使用寿命等。

1、冷却性能:冷却作用是通过乳化液和因切削而发热的刀具、切屑和工件间的对流和汽化作用把切屑热从固体(刀具、工件)处带走,从而有效地降低切削温度,减少工件和刀具的热变形,保持刀具硬度提高加工精度和刀具耐用度。

2、润滑性能:润滑作用就是其减少前刀面与切屑、后刀面与已加工表面间的摩擦形成部分润滑膜的作用,以防止刀具与切屑或工件间的粘着,所以良好的润滑可以减少功能消耗、刀具磨损和良好的表面光洁度。

3、清洗性能:在金属加工过程中,切屑、铁粉、磨屑、油污、沙粒等常常粘附在工件、刀具或砂轮表面及缝隙中,同时沾污机床和工件,不易清洗,使刀具或砂轮切屑刃口变钝,影响切削效果。

所以要求乳化液有良好的清洗作用。

乳化液的清洗性能就是指乳化液防止这些细颗粒粘结和利用液流的机械冲洗作用将其冲走的能力。

4、防锈性能:在金属加工过程中,工件要与环境介质如水、氧、硫、二氧化硫、二氧化碳、硫化氢、氯离子、游离酸碱和乳化液分解或氧化变质所产生的油泥等腐蚀性介质接触而受到腐蚀,机床部件与乳化液接触的部分会产生腐蚀。

因此要求乳化液有一定的防锈能力。

金属加工液除了应具有良好的冷却性、润滑性、清洗性、防锈性外,还应具有防腐蚀性、抗菌性、防垢性、抗泡性、热稳定性、无毒、无害、无刺激性气味、不污染环境、使用方便等条件。

金属加工液可分为纯油性切削液和水溶性切削液两种。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

请教乳化型切削液的母液怎么做才能不分层呢?现在我做的乳化型切削液总是分层,好的时候下部分分出下边十分之一的液体层;不好的情况下分三层,上下都分层,请问是怎么回事?目前试过的解决办法,但是均无效。

改变表面活性剂种类和比例,span、tween、op、平平加等;加入十八醇,降低了分层的速度,长期放置后还是分层;加入十二醇略好一些,但是还是会分出一部分。

加入少量水;作者:hxm8310会不会你添加的助剂中有会使你的乳化剂发生破乳的物质作者:luckydog13没有啊,之前有看文献说可以加油酸,但是我的加入油酸之后会明显分层。

愁啊作者:jishubu8733529乳液是热力学不稳定体系。

分层是必然的。

只能尽量让其在有限期内不分层。

要不做成微乳。

作者:luckydog13那怎么能让其在一个月内保持不分层的状态呢?作者:luckydog13千万别沉啊,有知道的大侠请给予指点!不胜感激!作者:luckydog13怎样才能减少乳化液底部析出水的量呢?作者:愚公8538调节助溶剂种类和量。

低分子醇和水都是助溶,如三乙醇胺和水都可以解决这个问题是。

很少量的水就可以使浑浊的母液变清澈透明。

作者:luckydog13现在乳化液中已经加入了不超过10g的水了,现在还是有6、7毫升的水析出,但是如果不加水分层则很严重,这是因为加入水的量不合适吗?现在乳化液中也加有三乙醇胺,但是低分子的醇类没有添加,添加的是高级醇。

请高手帮忙分析一下,在这种情况下还应该采取什么措施比较有效作者:瑶瑶6369我猜你的乳化液的HLB值可能还是不平衡,不知你的稀释液状态如何?析油么?析皂么?:)作者:愚公8538QUOTE:Originally posted by luckydog13 at 2009-7-13 14:28:现在乳化液中已经加入了不超过10g的水了,现在还是有6、7毫升的水析出,但是如果不加水分层则很严重,这是因为加入水的量不合适吗?现在乳化液中也加有三乙醇胺,但是低分子的醇类没有添加,添加的是高级醇。

请 ...你用我发的帖子,判断表面活性剂的类型方法,可以算出复合表面活性剂是油包水或水包油。

当复合表面活性剂的VB 值>1时,是水包油的复合乳化剂,这是制备水包油乳化态的必备条件。

这个方法比HLB值有效许多。

请教关于半合成切削液耐高低温稳定性(这条文章已经被阅读了2816次) 时间:2005/05/12 02:43am来源:cg现在我做的微乳配方按合成液标准GB6144-85做储存安定性试验通不过,分层,不知怎么能解决,新手,请大家多多指教!十分感谢发表于:2005/05/12 05:23am增加乳化剂含量吧adamchen发表于:2005/05/12 06:52am这种现象只能说明在高低温变化的时候,乳化结构不稳定,破乳,需要更多的乳化剂或者更合适的乳化剂来调整。

cg发表于:2005/05/12 09:20am谢谢指点,我现在使用的乳化剂有司盘80,吐温80,OP10,石油磺酸钠,油酸,三乙醇胺,非离子乳化剂含量在5%,不知有什么比较合适的乳化剂推荐推荐,谢谢!adamchen发表于:2005/05/12 02:26pm呵,典型配方,注意op10、油酸tea的起泡性。

增加耦合剂,增加HLB值高的乳化剂。

圆周率发表于:2005/05/13 04:02am[这个贴子最后由圆周率在2005/05/12 01:12pm 第2 次编辑]将种类合适的乳化剂以合适的用量用在合适的地方!注意配方的HLB值,既要乳化油基,又不能太过,注意配方的均衡,可以从乳化状态和颗粒度入手!乳化剂的使用要互相配合,不能太杂,要照顾到润滑等方面!个人感觉乳化剂种类要正确是最关键的一步。

请高手指正!cg发表于:2005/05/13 08:08am好像HLB值并没有考虑温度对表面活性剂乳化能力的影响,不知PIT转相温度怎么控制并提高,请指教!adamchen发表于:2005/05/13 12:54pm所以你要选择乳化剂的种类啊。

圆周兄的说法对。

cg发表于:2005/05/13 01:44pm谢谢,看来还得找其他的乳化剂做做试验了,这东西做的太累了adamchen发表于:2005/05/13 02:50pm有个现象不知道注意到没有,当你转相之后,半合成往往是水溶性的了,此情况下,HLB值如何呢?呵呵。

圆周率发表于:2005/05/14 03:58amadamchen兄,你用过相反转脂类吗?这种物质在切削刀面上由于温度升高而及时析出,并在温度降低时再次溶进油品中,类似聚醚类酯的表现,你详细考察过没有?cg兄,个人认为乳化有时比润滑还难做!adamchen发表于:2005/05/14 05:18am相反转脂?有这种提法么?你指的是浊点吧?如果有,愿闻其详。

adamchen发表于:2005/05/14 05:22am非离子表面活性剂有浊点这项指标,你的相反转脂的说法我还没听说过。

类似聚乙二醇脂肪酸单酯双酯、还有一些带eo的脂类。

我有个观点不知道对不对,在切削液中,不能指望非离子表面活性剂来承担其清洗作用,特别在高速磨削的应用中。

cg发表于:2005/05/14 01:36pm那在高速磨削中靠什么来提高清洗性,还有你们做配方时选用哪些乳化剂,希望能告诉几种,谢谢!(乳化15号机械油)adamchen :(当你转相之后,半合成往往是水溶性的了,此情况下,HLB值如何呢),关于这个希望说的详细点,谢谢!cg发表于:2005/05/14 01:49pm希望提供几个国内的水溶性防锈剂(环保点的,非亚硝酸钠)的生产商现在好多用亚硝酸钠的切削液,真是可恶adamchen发表于:2005/05/14 04:05pm油相到水相的转变,hlb由小到大,圆周兄所说的相反转脂在我理解我非离子表面活性剂的因浊点失活,因此体系中阴离子活性剂含量必须足够。

常见的表面活性剂和防锈剂参见表面活性剂在金属加工液中的应用一书吧。

沥青发表于:2005/05/14 11:46pmhoho,Adam啊,我只是应用者,在这里胡乱厮混而已。

说句题外话,我现在对含油的(微)乳化液,没什么好感,很容易对后续加工有影响。

这种油不油、水不水的东西太麻烦。

adamchen发表于:2005/05/15 00:31am老大,你说的太对了,主要是清洗问题沥青发表于:2005/05/17 06:57am嘿嘿,斑竹家反正有XPS、9930C这么牛的产品,不用担心的。

圆周率发表于:2005/05/18 03:43am[这个贴子最后由圆周率在2005/05/17 12:45pm 第1 次编辑]相反转脂也是听一个同行的说法,不一定准确,其主要的特征类似于浊点,但不一定含有EO。

本人对其存在一定的怀疑:在高速加工中,这类物质能及时析出并起作用吗?同时还想请教一下,聚乙二醇脂肪酸单酯双酯类物质,它们能及时析出并起润滑作用吗?如何评价出来的?是浊点的原因吗?下面引用由adamchen在2005/05/13 02:22pm发表的内容:我有个观点不知道对不对,在切削液中,不能指望非离子表面活性剂来承担其清洗作用,特别在...这个观点很对!guangli发表于:2005/05/18 07:59am我想相反转脂是说如聚醚类的逆溶性物质,这类物质高温析出,低温又溶在水中。

润滑性与析出的油滴的粒子大小有关,一般来说乳液中油滴粒子直径越大润滑性越好,这就是乳化性相好,相对的极压性越差。

hujiaxiaoxin发表于:2006/01/15 02:04am不稳定是你用的三乙醇胺油酸造成的,你应该换用非离子的脂肪酸皂niusd发表于:2006/04/18 06:24pm楼主所使用的是基础油是石蜡基基础油吧,还有一个办法,你可以试试用溶解性和乳化稳定性更好的环烷基基础油afei发表于:2006/05/04 09:54am圆兄,如你所说,我还确实听说国外大公司部分全合成和半合成用到类似聚醚的物质,两种体系中作用各有偏重,全合成主要是润滑作用,加工温度升高,达到浊点以上,析出-润滑-冷却-溶解,反复作用.在半合成中,我个人认为情况复杂的多,有乳化和润滑双重作用,但怎样才能做到在高温析出后又重新准确无误的参与乳化呢如果乳化不好,肯定会影响其稳定性,毕竟稳定性是半合成的重要指标之一呀!!afei发表于:2006/05/04 09:59am理论上用PIT温度相转变方法制作半合成是最佳方法,但不知有多少家公司实际生产中采用,据我所知国内很多公司在生产半合成时,都是常温生产!!请高手辞教!!staradd发表于:2006/05/09 06:57pm我还没听说哪家国外公司用什么两相法,相反转来生产微乳液的。

一个好的配方是靠搭配和平衡。

一般高温稳定性好办,低温稳定性要根据需要来做,0C,-5C,-10C,-20C的成本是大不相同的,不要拘泥于过时的什么标准,客户用得好就是最高标准afei发表于:2006/05/10 05:21pm谢谢楼上!不知道半合成和乳化油一两年不分层,对很多国内厂家来说是不是一种压力呀?不用说高温,一般情况下不超过50度吧,低温,就拿不低于-10度来说吧,在这个温度范围内,切削液要做到不分层,不浑浊,(一个月就可)还是需要的点功力的!staradd发表于:2006/05/11 11:34am低温的稳定性和使用的添加剂有很大的关系,比如油酸这东西本身14C左右就冻了,即使加在配方中,对低温性能肯定有很大的影响,还有非离子表面活性剂在0C左右也冻了.氯化石蜡在低温下也容易从油中析出jerry2002发表于:2006/05/13 01:59pm一般我们公司是做50度和-20度下成品油的稳定性实验,一般放置30天左右,不分层或有析出物就OK。

在这些实验中,成品油出现分层的原因是很多的,有原料的,也有生产过程中温度和投放各种原料的顺序等等都是有关系的,应该多方面考虑,不能够光考虑原料的问题。

rain发表于:2006/06/23 04:36pm下面引用由cg在2005/05/12 02:43am发表的内容:现在我做的微乳配方按合成液标准GB6144-85做储存安定性试验通不过,分层,不知怎么能解决,新手,请大家多多指教!十分感谢你的问题决定了你不仅仅是选择哪种乳化剂的问题.如果你的低温要求很高的话,那么你在选择原料的时候注意一下乳化剂以外的添加剂的低温.譬如基础油,你用的能N15能低于-5度以下吗?等等.高温的稳定性最关键取决于你的原料配伍性.油酸有很多种.动物和植物的.从低温角度讲有0度的,4度的,8度的.常用的是8度酸.但是要考虑经济的话,不妨选用一些低碳醇醚试试.afei发表于:2006/08/15 05:12pm比较经典的贴子,做技术的应该多看看!!再顶。