滚动轴承的故障诊断ppt

滚动轴承故障诊断

第二组实验轴承故障数据:数据打开后应采用X105_DE_time作为分析数据,其他可作为参考,转速1797rpm轴承型号:6205-2RS JEM SKF, 深沟球轴承采样频率:12k Hz1、确定轴承各项参数并计算各部件的故障特征频率通过以上原始数据可知次轴承的参数为:轴承转速r=1797r/min;滚珠个数n=9;滚动体直径d=;轴承节径D=39mm;:滚动体接触角α=0由以上数据计算滚动轴承不同部件故障的特征频率为:外圈故障频率f1=r/60 * 1/2 * n(1-d/D *cosα)=内圈故障频率f2=r/60 * 1/2 * n(1+d/D *cosα)=滚动体故障频率f3=r/60*1/2*D/d*[1-(d/D)^2* cos^2(α)]=保持架外圈故障频率f4=r/60 * 1/2 * (1-d/D *cosα)=2.对轴承故障数据进行时域波形分析将轴承数据导入MATLAB中直接做FFT分析得到时域图如下:并求得时域信号的各项特征:(1)有效值:;(2)峰值:;(3)峰值因子:;(4)峭度:;(5)脉冲因子:;(6)裕度因子::3.包络谱分析对信号做EMD模态分解,分解得到的每一个IMF信号分别和原信号做相关分析,找出相关系数较大的IMF分量并对此IMF分量进行Hilbert变换。

由图中可以看出经过EMD分解后得到的9个IMF分量和一个残余量。

IMF分量分别和原信号做相关分析后得出相关系数如下:由上表得:IMF1的相关系数明显最大,所以选用IMF1做Hilbert包络谱分析。

所得Hilbert包络谱图如下:对包络谱图中幅值较大区域局部放大得到下图由以上包络图的局部放大图中可以看出包络图中前三个峰值最大也最明显,三个峰值频率由小到大排列分别为、、。

把这三个频率数值和前文计算所得的理论值进行比较可知:频率值最大为和内圈的故障理论计算特征频率f2=相近,说明此轴承的故障发生在轴承的内圈。

滚动轴承故障诊断

滚动轴承故障诊断滚动轴承故障诊断初步1、故障原因滚动轴承的早期故障是滚⼦和滚道剥落、凹痕、破裂、腐蚀和杂物嵌⼊。

即主要故障形式:疲劳剥落、磨损、塑性变形、锈蚀、断裂、胶合、保持架损坏。

产⽣主要原因包括搬运粗⼼、安装不当、不对中、轴承倾斜、轴承选⽤不正确、润滑不⾜或密封失效、负载不合适以及制造缺陷。

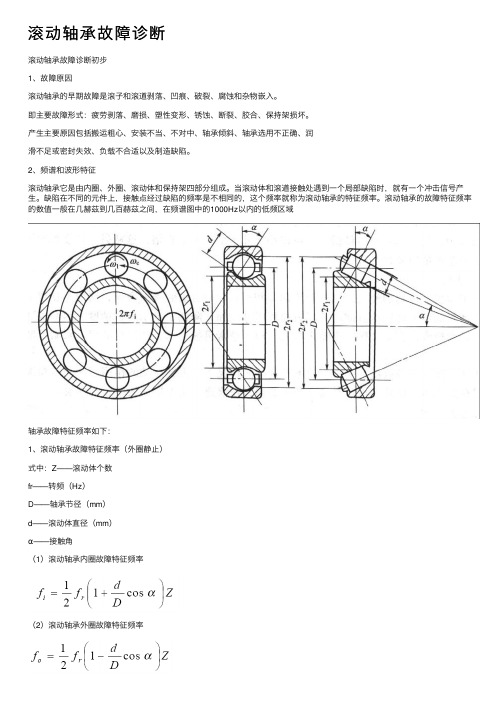

2、频谱和波形特征滚动轴承它是由内圈、外圈、滚动体和保持架四部分组成。

当滚动体和滚道接触处遇到⼀个局部缺陷时,就有⼀个冲击信号产⽣。

缺陷在不同的元件上,接触点经过缺陷的频率是不相同的,这个频率就称为滚动轴承的特征频率。

滚动轴承的故障特征频率的数值⼀般在⼏赫兹到⼏百赫兹之间,在频谱图中的1000Hz以内的低频区域轴承故障特征频率如下:1、滚动轴承故障特征频率(外圈静⽌)式中:Z——滚动体个数fr——转频(Hz)D——轴承节径(mm)d——滚动体直径(mm)α——接触⾓(1)滚动轴承内圈故障特征频率(2)滚动轴承外圈故障特征频率(3)滚动轴承滚动体特征频率(4)滚动轴承保持架特征频率2、滚动轴承故障特征频率的计算经验公式:⼆、滚动轴承故障诊断的要素滚动轴承由内圈、外圈、滚动体和保持架四部分组成,每个轴承部件对应⼀个轴承故障特征频率。

滚动轴承的故障频率分布有⼀个明显的特点,往往在低频和⾼频两个频段内都有表现。

所以在频率分析时,可以选择在这两个频段进⾏分析。

根据滚动轴承的故障形式在频域中的表现形式,将整个频域分为三个频段,既⾼频段、中频段和低频段。

l ⾼频阶段指频率范围处于2000-5000Hz 的频段,主要是轴承固有频率,在轴承故障的早期,⾼频段反映⽐较敏感;中频阶段指频率范围处于800-1600Hz 的频段,⼀般是由于轴承润滑不良⽽引起碰磨产⽣的频率范围;l 低频阶段指频率范围处于0-800Hz 的频段,基本覆盖轴承故障特征频率及谐波;在⾼频段和低频段中所体现的频率是否为轴承故障频率,还要通过其他⽅法进⾏印证加以确认。

旋转机械的状态监测与故障诊断PPT课件

主要内容

1 转子系统振动故障诊断 2 齿轮箱故障诊断 3 滚动轴承故障诊断

6.1 转子系统振动故障诊断

旋转机械的状态特征参数与测试 旋转机械振动评定标准 旋转机械振动故障分析常用方法 转子系统主要故障及其诊断

6.1 转子系统振动故障诊断

旋转机械是指主要功能由旋转运动来完成的机械, 尤其是指主要部件作旋转运动的、转速较高的机 械。

旋转机械故障分类

1 旋转机械的状态特征参数与测试

旋转机械的状态特征参数

1、振幅

2、振动频率

3、相位

4、转速

5、时域波形

6、轴心轨迹

7、轴向位置(轴位移)

1 旋转机械的状态特征参数与测试

1、振幅

振幅是描述设备振动大小的一个重要参数。运行正 常的设备,其振动幅值通常稳定在一个允许的范围内, 如果振幅发生了变化,便意味着设备的状态有了改变。 因此对振幅的监测可以用来判断设备的运行状态。

判别依据:一般工作频率<100Hz的机械系统属于刚性转子 系统,该系统一般采用滚动轴承。

同步振动:工作频率=激振频率。 强迫振动:对线性系统,在周期激振下的稳态响应 一般采用滚动轴承

2)系统分类——以临界转速分类

⑵ 柔性转子系统--工作转速在一阶临界转速以上的 系统

判别依据:一般工作频率>100Hz的机械系统属于柔性转 子系统。

旋转机械种类繁多,有汽轮机、燃气轮机、离心 式压缩机、发电机、水泵、水轮机、通风机以及 电动机等。这类设备的主要部件有转子、轴承系 统、定子和机组壳体、联轴器等组成,转速从每 分钟几十到几万、几十万转。

6.1 转子系统振动故障诊断

旋转机械的故障诊断,是在获取机器的稳态数据、 瞬态数据以及过程参数和运行状态等信息的基础上, 通过信号分析和数据处理提取机器特有的故障症兆 及故障敏感参数等,经过综合分析判断,才能确定 故障原因,做出符合实际的诊断结论,提出治理措 施。

滚动轴承的故障诊断PPT演示课件

诊断

磨屑

好 有 无 好 好 好 有 好 有 有 不可

方法

轴承间隙

无 无 无 好 好 有 无 无 无 无 不可

油膜电阻

无 无 无 好 好 好 好 有 无 无 可

滚动轴承故障诊断

15

各种诊断方法的灵敏度

故

障

信

号 强 度

振

动

缺 陷 故 障 界

分 析 灵 敏 度

限

噪 声

灵 敏 度

测 温 分 析

分

缺

析

陷

灵

灾

轴承内部有锈蚀

滚动轴承故障诊断

7

轴承失效形式—点蚀

▪ 现象: 滚道面或滚动体表面 上有小坑和片状剥落

▪ 原因: 载荷过大 润滑不良 预载过大 间隙过小

滚动轴承故障诊断

8

轴承失效形式—压痕

▪ 现象: 滚道面上有滚动体的压痕

▪ 原因: 装配不当 静载荷过大 冲击载荷过大 异物侵入

滚动轴承故障诊断

9

轴承失效形式—烧伤、胶合

定义

Sf

xrm s x

Cf

xm ax xrm s

If

xm ax x

CL f

xm a x xr

Kv xr4ms

敏感性

差 一般 较好 好 好

稳定性

好 一般 一般 一般 差

表中:x -平均幅值, xr-方根幅值, -峭度

滚动轴承故障诊断

25

峰值指标用于轴承诊断

峰值指标Cf不受振动信号绝对大小的影响,适用于检测 滚动面剥落与裂纹等故障,但不适于检测磨损。

▪ 现象: 滚道面变色、软化、 熔合

▪ 原因: 转速过高 润滑不良 装配不当

滚动轴承故障诊断

轴承失效分析PPT课件

解决方案

优化减速机设计,减少瞬间冲击力 对轴承的影响;加强轴承热处理工 艺控制,提高材料韧性。

06 结论

轴承失效分析的意义和价值

轴承失效分析对于保障机械设备的安全稳定运行具有重要意义,通过分析轴承失 效的原因和机理,可以预防类似失效的再次发生,提高机械设备的使用寿命和可 靠性。

轴承失效分析的价值不仅体现在预防和减少机械故障上,还可以促进相关领域的 技术进步和产业升级,为新材料的研发和应用提供技术支持。

磨损失效

总结词

磨损失效是由于轴承在运转过程中,滚动体和套圈之间存在摩擦,导致轴承表面 磨损。

详细描述

磨损失效通常表现为轴承表面出现擦伤、剥落、胶合等现象,这可能是由于润滑 不良、异物进入、转速过高或负荷过大等因素引起的。磨损失效会影响轴承的旋 转精度和稳定性,严重时会导致轴承卡死或运转困难。

塑性形失效

断裂失效

总结词

断裂失效是由于轴承在受到过大的冲击载荷或应力集中时,其材料发生脆性断裂。

详细描述

断裂失效通常发生在轴承的滚动体、套圈或保持架上,由于过大的冲击载荷或应力集中,如材料缺陷 、热处理不良、装配不当等因素,使得轴承材料发生脆性断裂。断裂失效是一种突发性的失效方式, 对轴承和机械系统造成严重破坏。

轴承失效分析的重要性

随着工业的发展,机械设备向着高精度、高效率、高可靠性 的方向发展,轴承作为关键零部件,其失效分析对于保障设 备正常运行、提高生产效率和降低维修成本具有重要意义。

通过轴承失效分析,可以发现潜在的问题和故障隐患,预防 设备突发故障,减少生产损失。同时,失效分析还可以为轴 承设计和制造提供反馈,促进轴承性能的改进和优化。

05 案例分析

案例一:某机械设备的轴承失效分析

滚动轴承的故障诊断

理想 , 其 是 在故 障 的 初 期 。本 文使 用 小波 分 析技 尤

术 对 检测 的信 号进 行 分 解 , 后对 故障特 征 的信 号 然

进 行 重构 , 过 Hi et 通 l r变换 进 行解 调 和 细化 频 谱分 b 析, 滚动 轴承 的故 障特 征信 息就 可 以检测 出来 , 并且 判 断 出故 障发 生 的部位 。

滚动 轴承 的ห้องสมุดไป่ตู้ 障诊断

l3 3

文章 编 号: 0 6 1 5 (0 10 — 1 30 10 -3 52 1)50 3 —4

滚 动轴 承 的故 障诊 断

陈永会 , 姜 旭 , 张学 良1 李海虹 ,

(1太原 科技 大 学 机 电学 院,太原 00 2 ; . 30 4 2机 械 工业 工程 机械 军 用改装 车试验 场 ,北京 12 0 . 0 10)

关键词 : 振动与波; 滚动轴承 ; 故障诊 断; 小波分解; let Hi r变换 b

中 图分 类 号 : H133 T 6 .;H131 T 3 .; H1 5 T 1. 3 文献标识码 : A DO 编 码 :03 6/i n10 —3 52 1. . 1 I 1. 9 .s.06 15 —0 1 5 3 9 js 00

Re e r h o l n a i g a l Dig o i sac f Ro l g Be r s u t a n ss i n F

CHEN o g- i , JAN G X u2 ZHAN G u -in , L1 H a- n Y n hu I X ela g iho g

Ab t c s a t:F r h o —t t n r n d lt n fau e f o l g b a n Sf u t in l, t o a e n wa ee r o e n n sa i a y a d mo u a i e t r so l n e t g’ a l sg a s ame h db s d o v lt t o o r i i a ay i mp o e . h i a s n l d n u t n o ma i n a ed c mp s d a dr c n t ce y wa e e n l ss eh d n l ssi e ly d T esg l i cu ig f l i f r t r e o o e n o sr t d b v lt ay i t o . s n a o e u a m T e , e d lt n a d f e s e ta n l ss o e s n l r are u y u i g Hi e tt n f r . h h r c e si h n d mo u a i n n p cr la ay i ft i a s ae c ri d o t sn l r r so o i h g b b a m T e c a a tr t i c f q e ce f h a l sg a sa ee t c e , n e f u t at r so er l n e rn sc n b e o n z d I i f u d t a r u n iso e fu t i l r x r t d a d t a l p t n ft o l g b a g a e r c g i e . t s o n t e t n a h e h i i h t ewa e e n l ssa dHi et r n f r r fe t e i e t yig t el c l e e t f o l g b a n s h v lt ay i n l r a so a b t m a ee f ci i n i n a f c s r li e t g . v nd f h o d o n i Ke r s: ir t na dwa e; o l gb a i g; a l d a o i wa e e n l ss; l e t n f r y wo d v b a i n v r l n e r o i n f u t ig ss; v l t ay i Hi  ̄ r so m n a b a

滚动轴承检测方法幻灯片PPT

轴承故障因子

隆启科技

只是使用PF测量法那么,对一个轴承就需要屡次测量并结合振动分 析,对这些屡次的测量数据做综合分析。

DEF轴承故障因子

DEF〔Defect Factor〕的计算法那么根本上保持了峰值因子PF和均方 根参量RMS各自的最主要的优点,见下式:

•安庆石化公司

• 四川达州化肥厂

•镇海炼化检安公司

• 舞阳钢厂新连轧

•齐鲁石化橡胶厂

• 齐鲁石化塑料厂

•吉林石化公司

• 海南炼化

•山东隆升钢铁公司

•青岛炼化公司 •大庆石化公司 •天津石化公司炼油部 •青岛石化公司 •仪征化纤股份 •宜昌南玻硅材料 •上海石化 •金陵石化 •扬子石化 •中石化管道储运公司 •斯比凯可〔山东〕生物制品 •中石化江苏油田 •济南炼化 •广州石化 •茂名石化

振动尖峰能量

隆启科技

gSE的判断标准:

恩泰克公司以图表的形式推荐了振动尖峰能量烈度

澳大利亚堪培拉BHP钢铁公司积累了大量数据,形成了自己的gSE 判断经历准那么〔企业标准〕

转速rpm 600 800 1050 1500 2250 3000

良好 <0.14 < 0.16 < 0.2 < 0.3 < 0.44 < 0.6

必须特别注意当轴承负载过大或轴承润滑不良时,也会导致轴承状态值偏高

高频滤波法

隆启科技

10.振动高频滤波检测法(L方法)

轴承状态值:测量滚动轴承损坏频率可能出现的范 围,并显示其振动速度有效值,作为轴承状态的参 考。一般机械故障如不平衡或不对中等其产生的振 动频率很少超过600Hz,而一般超过频率12000Hz的 振动信号已相当微弱,所以提取这个范围内的振动 值经特定数据处理(分段加权)后定义为轴承状态值。

滚动轴承的状态检测与故障诊断ppt课件

当轴承某一元件表面出现局部损伤时,在受载运行过程中要撞击与 它接触的表面而产生冲击脉冲力。由于冲击脉冲力的频带很宽,包含轴承组件、 轴承座、 机器结构及传感器的固有频率, 所以必然激起测振系统的共振。因 此,测得的振动加速度信号包含着多个载波共振频率, 以及调制于其上的故 障特征频率和其谐波成分。

精品课件

7

4)断裂

当轴承所受载荷、振动过大时,内外圈的缺陷位置在滚动体的反复冲 击下,缺陷逐步扩展而断裂。

精品课件

8

5)锈蚀

水分或酸、碱性物质直接侵入会引起轴承锈蚀。当轴承内部有轴电流 通过时,在滚道和滚动体的接触点处引起电火花而产生电蚀,在表面上形成搓

板状的凹凸不平。

精品课件

9

2.滚动轴承的失效过程

精品课件

5

2)磨损

由于滚道和滚动体的相对运动和尘埃异物引起表面磨损,润滑不良会加剧磨 损,结果使轴承游隙增大,表面粗糙度增加,降低了轴承运转精度,因而也 降低了机器的运动精度,表现为振动水平及噪声的增大。

精品课件

6

3)擦伤

由于轴承内外滚道和滚动体接触表面上的微观凸起或硬质颗粒使接 触面受力不均,在润滑不良、高速重载工况下,因局部摩擦产生的热量造成 接触面局部变形和摩擦焊合,严重时表面金属可能局部熔化,接触面上作用 力将局部摩擦焊接点从基体上撕裂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

损伤形式

剥落 裂纹 压痕 磨损 电化学腐蚀 污斑 烧伤 锈蚀 保持架破损 蠕变

在运行中测定

振动/声音

好 好 好 好 好 好 好 有 有 有 可

各种

温度

无 无 无 有 有 有 好 无 无 有 可

诊断

磨屑

好 有 无 好 好 好 有 好 有 有 不可

方法

轴承间隙

无 无 无 好 好 有 无 无 无 无 不可

六、轴承运转声音的诊断 七、轴承润滑状态的诊断

-

2

滚动轴承诊断的重要性

❖ 滚动轴承是旋转机器中广泛应用的零件之一。 ❖ 旋转机械的故障中,轴承损坏的故障约占30%。 ❖ 滚动轴承的状态监测与故障诊断是机械设备故 障诊断技术的重要内容。 ❖ 滚动轴承的故障诊断可以对轴承的安装、维护 等工作给以有益指导。

-

21

外环故障频率 内环故障频率 滚珠故障频率 保持架碰外环 保持架碰内环

频轴 D — 节圆直径

率承 d — 滚珠直径

— 接触角

故 z — 滚珠数

R — 轴的转速频率

fo

z (1 2

d D

cos

) R

0.4 z R

fi

z (1 2

d D

cos

) R

0.6 z R

fb

D d

1

(

d D

-

12

轴承失效形式—腐蚀

▪ 现象: 配合面有红黑色锈斑 配合面有搓板状凸凹

▪ 原因: 水份、腐蚀介质侵入 电流通过 配合间隙间的微振动

-

13

三、滚动轴承故障诊断方法

振动分析法

噪声分析

温度测定

油液分析(磨屑分析)

其他物理方法

轴承间隙测定

油膜电阻测定

声发射分析法(AE) 光学纤维测定法

-

14

各种诊断方法的对比

油膜电阻

无 无 无 好 好 好 好 有 无 无 可

-

15

各种诊断方法的灵敏度

强故

度障

信

号

敏振

度动

界缺 分

限陷 析

故灵

障

界缺 限陷

剧 烈 发 展

灵测

敏噪 敏 析温 度声 度 分

分

析

界灾

灵

限害

故

障

正常使用期

初期故障期

-

使用时间

灾害故障发展期 灾害故障期

16

四、滚动轴承的振动

▪ 由于轴承滚动元件的不圆度、粗糙度和波纹度 而引起的随机振动。

▪ 原因: 转速过高 润滑不良 装配不当

-

10

轴承失效形式—磨损

▪ 现象: 滚道和滚动体磨损 出现红、褐色磨粉

▪ 原因: 异物侵入 润滑不良 装配不良 配合面有间隙,造成滑动磨擦

-

11

轴承失效形式—破碎

▪ 现象: 座圈开裂、滚动体裂开 出现红、褐色磨粉

▪ 原因: 异物侵入 润滑不良 装配不良 配合面有间隙,造成滑动磨擦

)2

1 2

d D

cos

) R

0.4 R

障 的 特 征

f ci

1 (1 2

d D

cos

) R

0.6 R

-

22

五、滚动轴承故障的振动诊断法

简易振动诊断法 频谱分析法 倒频谱分析法 冲击脉冲法(Shock Pulse Method) 共振解调法(Incipient Failure Detection) 噪声分析法

定义

保持架—隔离相邻的滚动 体。

-

5

各类滚动轴承的受力

向心轴承:主要承受径向载荷R 深沟球轴承 圆柱滚子轴承 调心球轴承

推力轴承:只能承受轴向载荷A 推力球轴承

向心推力轴承:R + A 角接触球轴承 圆锥滚子轴承

-

6

二、滚动轴承的损伤形式

形式

损伤现象和状态

剥落 破损

压痕

磨损 电蚀 胶合 烧损 锈蚀

滚道面、滚动体产生层状剥离

滚动轴承

的

故障诊断

-

1

内容提要

一、滚动轴承类型及其特点 二、滚动轴承的失效形式 三、轴承故障诊断常用方法

振动、噪声分析法 温度测定法 油液分析法 四、滚动轴承的振动 随机振动 轴承各元件的谐振 元件具有缺陷后的振动

五、轴承故障的振动诊断法 简易振动诊断法 频谱分析法 倒频谱分析法 冲击脉冲法(SPM法) 共振解调法(IFD法) 共振解调信号的特点

-

19

轴承元件的固有频率

钢球的固有频率fbn

fbn

0.42 r

4

E

2

Hz

E —材料的弹性模量 N/m2

— 材料的质量密度 kg/m3

r — 滚球的半径 m

-

20

轴承元件的固有频率

轴承(内外)座圈固有频率frn

fr n

i(i21) a2

2 i21

EIHz M

a— i— I— M—

回转轴线到中性轴半径 m 共振阶数 座圈绕中性轴的惯性矩 m4 座圈单位长度的质量 kg/m

-

3

一、滚动轴承的类型

0

1 23 4

5

678 9

0:双列角接触球轴承 5:深沟球轴承

1:调心球轴承

6:角接触球轴承

2:调心滚子轴承

7:推力调心滚子轴承

3:圆锥滚子轴承

8:圆柱滚子轴承

4:推力球轴承

9:滚针轴承

-

4

滚动轴承的组成

内圈—与轴颈配合,一 般随轴颈回转。

外圈—与轴承座配合,一 般固定。

滚动体—当内外圈发生相 对运动时,滚动体在滚道间 滚动。

-

23

1. 简易振动诊断法

用某些振动的参数来判定轴承的工 作状态。 可用的参数如峰值指标、脉冲指标、 峭度指标等。 参数用简易测振表测得,或算得。

-

24

若干无量纲诊断参数

指标名称 波形指标 Shape factor 峰值指标 Crest Factor 脉冲指标 Impulse Factor 裕度指标 Clearance Factor 峭度指标 Kurtosis Value

外环、内环、滚动体开裂 保持架破损,凸缘破损 滚道面有按滚动体间隔的压痕 滚道面、滚动体上其他压痕 滚道面、滚动体、保持架、凸缘等过度磨损 配合面上出现磨粉的局部磨损 滚道面上产生搓板状凸凹,有变色

滚道面、滚动体产生胶着 滚子端面和凸缘产生胶着 滚道面、滚动体、凸缘面变色、软化、熔化

轴承内部有锈蚀

-

7

轴承失效形式—点蚀

▪ 现象: 滚道面或滚动体表面 上有小坑和片状剥落

▪ 原因: 载荷过大 润滑不良 预载过大 间隙过小

-

8

轴承失效形式—压痕

▪ 现象: 滚道面上有滚动体的压痕

▪ 原因: 装配不当 静载荷过大 冲击载荷过大 异物侵入

-

9

轴承失效形式—烧伤、胶合

▪ 现象: 滚道面变色、软化、 熔合

▪ 由于外力激励引起轴承元件的固有频率振动。 ▪ 轴承元件损伤后,引起的冲击和振动:

以损伤元件特有的频率振动。 以声发射形式释放能量(频率在60kHz以上)。

-

17

轴承振动的典型时域波形

新轴承情形 故障轴承情形

-

18

轴承振动的典型频谱

低频Ⅰ— 0~20kHz,各种故障频率范围 中频Ⅱ— 20kHz~60kHz,元件共振频率范围 高频Ⅲ— 60kHz以上,声发射(AE)范围