先进复合材料的无损检测

飞机复合材料结构损伤与检测—复合材料结构损伤检测方法

最小检测区域原则

红外成像检测法特点

红外线照相检测法也是一种非接触式检测方法。它具 有灵敏度高、检测效率高和缺陷显示直观等优点,可用于 检测复合材料结构件的脱胶、分层以及蜂窝夹芯结构中的 积水。

应用

检测雷达罩积水

1

检测出蜂窝夹芯结构的积水区域

1

复合材料面板与蜂窝芯脱胶

目视检测

目视检测 ( Visual inspection)

如果将WP-632连接到WP-632M上, WP-632检测数据可详细地显示 在WP-632M的液晶显示器上并存储。通过数据线,还可将检测数据传送到 个人电脑。

红外成像检测法

红外成像检测法 Infrared thermography

红外线成像检测法利用被检物体不连续性缺陷区域 热传导性能不同导致的物体表面红外辐射能力差异, 通过红外摄像将红外辐射差异转化为可见的温度图像, 从而确定物体损伤或缺陷。

“啄木鸟”检测仪

日本MITSUI公司生产的“WP-632/632M 型啄木鸟(wood pecker)” 是一种带有声光报警、操作简便的分层敲击检测仪,如图5.9示。其工作原 理为:首先采用标准试块或选择被检查部件符合粘接质量要求区域作为检测 基准,然后使用WP-632敲击被检测区域并通过声音差异分析判断是否存在 分层。如果发现分层,检测仪的“红色” 指示灯亮并有报警声。

敲击法

敲击法(TAP TEST)

敲击法是一种采用硬币、专用敲击棒、敲击锤或者敲击仪等轻轻 敲击复合材料结构表面,通过辨听敲击构件时的声音变化来确定 损伤的检测方法。

复合材料超声检测技术概述及应用

复合材料超声检测技术概述及应用摘要:随着我国航空航天技术的快速发展,各种复合材料应用越来越广泛。

迄今为止,战斗机使用的复合材料占所用材料总量的30%左右,新一代战斗机将达到40%;直升机和小型飞机复合材料用量将达到70%~80%左右,甚至出现全复合材料飞机。

复合材料及其构件开发与应用的迅速发展,对无损检测技术提出了严峻的挑战。

经过不断的研究、开发和完善,目前超声检测已成为最主要和成熟的复合材料无损检测方法之一。

关键词:复合材料;超声检测技术;应用前言由于复合材料结构多种多样,要求也不尽相同,仅仅利用超声检测方法还难以胜任其质量的检测与评定,实际检测工作中往往需要针对不同检测对象和要求,采用不同的检测技术和方法。

1复合材料制品超声检测方法1.1超声C扫描检测技术超声探头接收到的脉冲回波具有不同的图像显示方式,常见的有A型显示、B型显示和C型显示。

A型显示是基础,其他两种显示方式均由A型显示的数据重建得到。

其中,C型显示是一种在一定深度探测的显示方式,图像上的纵、横坐标分别表示探头在被检体表面上的纵、横坐标,所以C型显示的结果是与扫描平面平行的一幅截面图像,并作为最常用的显示结果提供给最终用户。

超声C扫描是具有C型显示功能的探伤方法,在宏观缺陷检测中,常用频率为0.5~25MHz的探头,采用脉冲反射法进行检测。

1.2超声导波检测技术导波是指由于介质边界的存在而产生的波,在介质尺寸跟声波波长可比的情况下,介质中的波以反射或折射的形式与边界发生作用并多次来回反射,发生纵波与横波间的模态转换,形成复杂的干涉,呈现出了多种传播形式,形成各种类型的导波。

导波本质上还是由纵波、横波等基本类型的超声波以各种方式组成的。

导波的主要特性包括频散现象、多模式和传播距离远。

超声导波检测是一种快速大范围的初步检测方法,一般只能对缺陷定性,而定量是近似的,对可疑部位仍需要采用其他检测方法才能作出最终的评估。

1.3空气耦合超声检测技术传统超声无损检测方法由于需要使用耦合剂,无法适用于某些航空航天用复合材料构件的检测,主要原因是耦合剂会使试样受潮或变污,且有可能渗入损伤处,这会严重影响构件的力学强度和稳定性。

复合材料无损检测技术

五、超声波检测

原理:利用缺陷与基体间不同特征引起的波长吸收/反射差 异来判定被测物(20KHz);

优势

1. 操作简单;

局限

1. 不同的缺陷需使用

不同的探头; 2. 对人员要求高;

2. 可定位缺陷位置;

8

五、超声波检测

9

五、超声波检测

适用于:分层,孔隙等缺陷;

大型蜂窝结构部件、大曲面结构部件

3

三、X射线检测

原理:利用缺陷与基体间的密度差异引起的X射线吸收率;

局限

1. 设备复杂成本高; 2. 需安全防护; 3. 无法现场检测;

4

三、X射线检测

适用于:检测材料中的孔隙(黑影),裂纹(黑纹), 纤维屈曲(白纹),夹杂(白点)等 缺陷;

黑纹 白点

黑影

中小型复材部件

5

四、红外热成像检测

原理:利用缺陷与基体间不同热特征引起的温度差异来 判定被测物;

优势

1. 操作方便; 2. 设备简单; 3. 可现场检测;

局限

1. 要求工件传热性好; 2. 测试深度有限; 3. 灵敏度不高;

6

四、红外热成像检测

适用于:脱粘,分层等面积性缺陷;

复材薄板与金属胶接

复材无损检测技术

2018-4-27

目录

01-02 03-03 04-05 06-07 08-10

复材常见缺陷 复材常见检测技术 X射线检测

红外热成像检测

超声波检测

一、复材常见缺陷

分层

纤维弯曲

孔隙

基体开裂、脱粘

纤维断裂、突出

冲击、撞伤损伤

1

一、复材常见缺陷

1

分层: 存储时间过长;热膨胀系数不匹配;挥发物产生

复合材料微波无损检测技术的研究

缺陷 , 对于复 合 材料 非 金 属 基 底及 内部 缺 陷 无 法

侯

哲, 男, 1 9 8 9年 4月 生 , 硕 士 研 究 生 。山 西 省 太 原 市 , 0 3 0 0 2 4 。

第4 1卷

检测¨ 。

第 1期

化

工

机 械

2 7

王 晓明等 用这 种方 法 测 量厚 度 4 . 6 mm、 半 径

次 扫描 只能检 测 0 . 5—1 0 . 0 mm 的宽 度 , 检测 周

期长 、 费用 高 。 声 一超声 检测技 术适 用 于复合 材料 的完 整性 评估 , 可 以检测 出复合 材 料 中的孔 隙 、 分 层及 脱粘 可应 用于 复合材 料结 构 中缺陷无 损检 测 的技 术很 多 , 包 括 超 声检 测 技术 、 射 线 检测 技 术 、 声发 射 技术 、 工业 C T检 测 技 术 、 声 一超 声 技 术 、 涡 流 检 测技 术 、 红外热波成像技术 ( 以 上 称 常 规 检 测

2 6

化

工 机

械

2 0 1 4矩

复合 材 料微 波无 损检 测 技 术 的研 究

侯 哲 段 滋 华

( 太 原 理 工 大 学化 学 化工 学 院 )

摘

要

介 绍 了复 合 材料 无损 检 测 的各 类 方 法 , 并 与 微 波检 测 法 对 比 , 分析其优 缺点 , 重 点 阐述 微 波 检

红 外热 波检测 法适 用 于检测 复合 材料 界面脱 粘 类缺 陷 , 并 能 准 确 地 检 测 出分 层 的 深 度 。但 该 方 法 受 周 围 环 境 温 度 的影 响 较 大 , 检 测 精 度 不 高 。 1 . 2 微波 检测 技术 与 常规无 损检 测 技 术 相 比 , 微 波 检测 技 术 的 特点 具体 表 现为 : 1 f .微 波无 损检 测 属 非 接 触检 测 , 可 以快 速 、

木塑复合材料力学性能的无损检测

( )纵 向共振实验 :手 指轻轻地握持试 件 的中部, 1 用 小锤敲击试 件 的一端 , 用高灵敏 拾音器在 试件另一端 附近接 收信 号 ,信 号经 过放大后 ,传到 F F( F 快速傅里 叶变换 ) 分析仪进 行解析 , 到共振频 率, 得 利用公式 ( ) 1

用 效果为前提 ,对材料 进行有 效的检验 和测试 ,借 以评

然 这种 方式测得 的结果准确 , 经过破坏 测试后 的试件 但 通 常 已不再具有 实用价值 ,造成很大 浪费 ,并且 由于无 法对 所有产 品进行 百分之百 的检测 , 因此也无 法保证木 质 复合材料 的材质万 无一失 。另外 ,这种检测 方法耗时 较 长 ,条件 苛刻 ,不 适于生产线上 的连续 快速检 测 。在 这种 情况下 , 在借鉴其 它材料科 学领 域研究成 果 的基础 上 , 开始应 用 一 门新 兴 的综合 性科 学技 术—— 无 损检 测 。所谓无 损检 测 ( 又称 非破坏检 测 ) ,是在 不破坏物 质 原有 材质 和 形状 情况 下 ,对材 料 的一些 特 性进行 检 测。 这种 无损检 测最大 的优 点是不会破坏 材料 的原有特

性 ,而且 能在 短时 间内获得结果 ,以便 使工作人 员进行

材质判 断,有利于 生产 的连续性 和生产效率 的提 高 。通 过对木质 复合材料 无损检测 的研 究 , 并进 一步将其应用 于实 际中,可 以节 约原材料 ,保证 产品安全可靠 。 在本研 究 中,采用振动法 ( 如纵 向共振 实验 、弯 曲 振 动 实验 等 )对 木塑 复合材 料 的 力学性 能 进行无 损检 测 ,并对检 测结果进行 分析 。

1 引 言

随着人们环保 意识 的加 强, 要求保 护森林 资源 的呼 声 日趋 高涨 , 收利用 低成本 的废 旧木材 和塑料成 为工 回 业界 和科学界普遍 关注的 问题 。在这种 情况 下,木 塑复 合材料应运 而生 ,其应用 也星 加速发展 趋势 。木塑 复合 材料可 以回收利用废 旧木材和塑料 , 生产 的木塑 复合 材

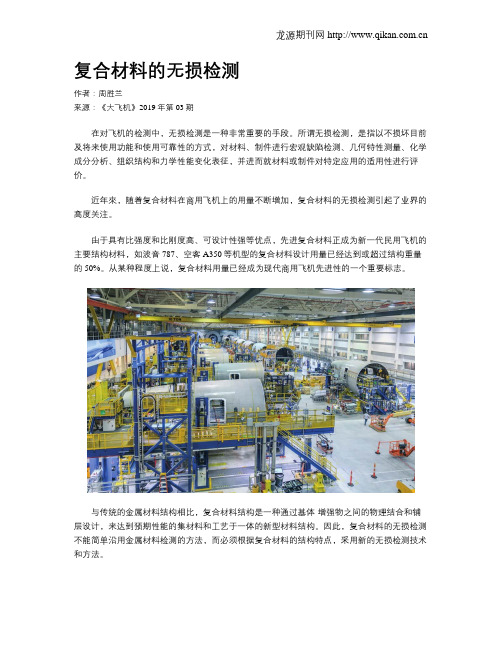

复合材料的无损检测

复合材料的无损检测作者:周胜兰来源:《大飞机》2019年第03期在对飞机的检测中,无损检测是一种非常重要的手段。

所谓无损检测,是指以不损坏目前及将来使用功能和使用可靠性的方式,对材料、制件进行宏观缺陷检测、几何特性测量、化学成分分析、组织结构和力学性能变化表征,并进而就材料或制件对特定应用的适用性进行评价。

近年來,随着复合材料在商用飞机上的用量不断增加,复合材料的无损检测引起了业界的高度关注。

由于具有比强度和比刚度高、可设计性强等优点,先进复合材料正成为新一代民用飞机的主要结构材料,如波音787、空客A350等机型的复合材料设计用量已经达到或超过结构重量的50%。

从某种程度上说,复合材料用量已经成为现代商用飞机先进性的一个重要标志。

与传统的金属材料结构相比,复合材料结构是一种通过基体-增强物之间的物理结合和铺层设计,来达到预期性能的集材料和工艺于一体的新型材料结构。

因此,复合材料的无损检测不能简单沿用金属材料检测的方法,而必须根据复合材料的结构特点,采用新的无损检测技术和方法。

近年来,国内外对复合材料的无损检测主要采用了超声检测、空气耦合超声检测、激光超声检测、相控阵超声检测、红外热成像检测、激光全息(散斑)检测、声发射检测等方法。

作为行业龙头,美国波音公司在复合材料的无损检测方面积累了较为丰富的经验,其在787客机上的一些创新做法值得我们借鉴。

787在设计时采用了电子化结构,使得更多的系统处于电子监控之下,以电子监控取代过去的目视检查,并在复合结构中嵌入了先进的状态监控系统,这种结构上的优化大大减轻了运营商定期检修的负担。

787的无损检测除了通用部分外,几乎没有涉及具体位置的检测。

射线检测部分。

787无损检测的射线检测部分所涉及的检查方法与传统机型一致。

超声检测部分。

787无损检测的超声检测部分针对不同的检测要求和检测环境引入了新的检测技术。

例如,针对BMS 8-276材料的损伤检测及胶接修补检测,除了增加A扫描外,还增加了超声相控阵C扫描;针对BMS 8-276材料蒙皮与加强条的脱胶检测,引入了一种新的滚轮式探头,这种探头可以快速且高质量地完成扫查;针对BMS 8-276材料机身蒙皮、机翼或者尾部结构等大面积检测离层,波音引入了件号为MAUS V的检测系统,该检测系统为C 扫描系统,采用水作为耦合剂;针对BMS 8-276材料大面积检测离层及蒙皮与加强条脱胶,采用OMNISCAN系列仪器,搭配滚轮式超声相控阵探头,可以非常高效地完成大区域扫查;针对蜂窝结构蒙皮与芯的脱胶检测,引入了一种C扫描检测方法,这种检测方法相比传统方法具有更高的检测灵敏度;针对BMS 8-276检测离层及蒙皮与加强条脱胶的情况,波音还引入了一种超声相机检测技术,该检测技术可以采用多种显示方式,检测结果显示直观。

太赫兹时域系统用于复合材料无损检测的使用建议书

太赫兹时域光谱系统用于复合材料无损检测的使用建议书1.概述32. 国外太赫兹时域光谱系统的现状介绍32.1太赫兹无损检测技术概述32.2国外太赫兹时域光谱系统的开展现状42.3国太赫兹时域光谱系统的开展现状43. 产品介绍43.1 工作原理43.2实现功能53.3技术参数63.4使用条件64. 产品优势64.1太赫兹技术应用于无损检测的优势64.2 T-Gauge太赫兹时域光谱系统的优势75. 必要性分析76. 费效比分析87. 应用案例107.1太赫兹时域光谱系统应用于航天飞机复合材料无损检测107.2 太赫兹时域光谱系统应用于雷达天线罩复合材料无损检测101.概述本建议书通过介绍太赫兹时域光谱系统的国外技术现状、工作原理、技术参数、使用条件、案例等,说明了太赫兹时域光谱系统在复合材料无损检测中的优势和必要性。

2. 国外太赫兹时域光谱系统的现状介绍2.1太赫兹无损检测技术概述太赫兹波指频率在0.1THz-10.0THz〔30um-3mm〕围的电磁波。

因此它具有很多优异的性质。

①具有特别的穿透力,能以很小的衰减穿透如陶瓷、脂肪、碳板、布料、塑料等物质,还可以无损穿透墙壁、沙尘烟雾,使得其能在某些特殊领域发挥作用。

②探测平安性高,太赫兹光子能量小,只有毫电子伏特,因此不容易破坏被检测物质。

③抗背景噪声干扰能力强,太赫兹具有很高的空间分辨率和时间分辨率。

利用取样测量技术,太赫兹探测器能够有效地抑制背景辐射噪声的干扰。

④大容量、高XX的宽带信息载体。

太赫兹波的频带宽、测量信噪比高,适合于大容量与高XX的数据传输,而且太赫兹波处于高载波频率围,是目前手机通信频率的1000倍左右,可提供10GB/s的无线传输速率。

正因为太赫兹波具有这些特点,被美国评为“改变未来世界的十大技术〞之一。

利用太赫兹波对大局部枯燥、非金属、非极性材料(如泡沫、陶瓷、玻璃、树脂、涂料、橡胶和复合物等)有较好的穿透能力,并结合各种成像技术,就可以对材料中的缺陷进展检测,因此无损检测正成为太赫兹技术的主要应用之一。

复合材料结构件无损检测技术分析

复合材料结构件⽆损检测技术分析复合材料结构件⽆损检测技术分析摘要:本⽂通过对复合材料结构件缺陷和损伤特点的分析,介绍可应⽤于复合材料结构缺陷包括⽬视检查法、声阻法、射线检测技术、超声检测技术、声- 超声技术、涡流检测技术、微波检测技术在内的⽆损检测技术。

并对⽆损检测技术的技术关键进⾏剖析,展望了⽆损检测技术的未来发展。

关键词:复合材料⽆损检测缺陷随着航空制造技术的不断发展,复合材料以其⾼的⽐强度、⽐刚度及良好的抗疲劳性和耐腐蚀性获得⼴泛应⽤。

由于纤维增强复合材料具有导电性差、热导率低、声衰减⾼的特点,在物理性能⽅⾯呈显著的各向异性,使得它对波传播所引起的作⽤与普通⾦属材料相⽐具有很⼤的差异,因⽽其⽆损检测技术与⾦属的检测⼤不相同,复合材料检测⽇益成为该领域的重点和难点。

在这种情况下,航空航天检测迫切需要有⼀种更有效的⼿段来提⾼复合材料构件的⽣产质量或修理⽔平。

复合材料构件的成型过程是极其复杂的,其间既有化学反应,⼜有物理变化,影响性能的因素甚多,许多⼯艺参数的微⼩差异会导致其产⽣诸多缺陷,使产品质量呈现明显的离散性,这些缺陷严重影响构件的机械性能和完整性。

由于复合材料结构制造质量的离散性,必须通过⽆损检测来鉴别产品的内部质量状况,以确保产品质量,满⾜设计和使⽤要求。

随着先进复合材料技术研究与应⽤的⾼速增长,复合材料⽆损检测技术也迅速发展起来,已成为新材料结构能否有效和扩⼤应⽤的关键。

⼀、复合材料结构件缺陷的产⽣与特点先进复合材料中的缺陷类型⼀般包括: 孔隙、夹杂、裂纹、疏松、纤维分层与断裂、纤维与基体界⾯开裂、纤维卷曲、富胶或贫胶、纤维体积百分⽐超差、铺层或纤维⽅向误差、缺层、铺层搭接过多、厚度偏离、磨损、划伤等, 其中孔隙、分层与夹杂是最主要的缺陷。

材料中的缺陷可能只是⼀种类型, 也可能是好⼏种类型的缺陷同时存在。

缺陷产⽣的原因是多种多样的, 有环境控制⽅⾯的原因, 有制造⼯艺⽅⾯的原因, 也有运输、操作以及使⽤不当的原因, 如外⼒冲击、与其他物体碰撞和刮擦等。

复合材料检测和试验技术在国内的发展状况和趋势

要想获得理想的复合材料结构, 必须对材料进行科学、严格、经济地选择。为了减少材料的预选项目, 首先评定了复合材料的湿热性能。复合材料在一般湿热环境中, 由于吸湿引起的增塑作用, 使其高温力学性能下降。以国内开展的648/BF.MEA环氧树脂体系的碳纤维增强复合材料湿热试验为例,当其吸湿量达到约0.8%时,在125℃,复合材料剪切强度的保持率为69.5%。。由此可见, 湿热老化对复合材料剪切强度的影响及湿热试验对复合材料的重要性。同时, 还需要注意到材料的工艺性考核及冲击疲劳强度。为了快速有效地控制复合材料的质量,要对预浸料及层压板的性能进行一系列的测试试验, 并制订一套完整的试验标准。其测试试验目的如下:

3.在评定复合材料构件质量中的应用

对复合材料构件来说, 当确定了结构设计、工艺制造方案后, 必须对构件的制造过程实行监测, 另外, 对最终零件除进行常规检查测定外, 还要应用无损检测的方法探测其内部缺陷以评定最终产品质量。随炉试板亦称工艺检验试板。它是采用与其所代表的零件相同的材料、制造方法、工作环境条件、固化工艺并随零件同炉或罐固化的试样。通过对试样进行各项性能试验来评价零件的加工质量与设计标准的符合性。

超声检测 超声检测技术是应用声波能量的衰减来探测和判定内部缺陷。它有两种检测方法, 即穿透法和脉冲反射法。在超声检测中, 一般采用三种记录与显示方法, 目前一般用C扫描法。C扫描是在记录纸上以平面视图的方式显示缺陷的影响。超声技术一般用于探测疏松、层间夹杂、分层、紧固件孔缺陷等, 并可进行定量评定, 因此, 它的应用较广泛。

具有可设计性。所以, 复合材料结构设计不同于常规的金属结构设计, 而是一种包含了材料设计和结构设计在内的复合性的设计。复合材料制件的材料设计和结构设计是在同时交错进行, 并且在这一过程中, 要进行不同铺层方向层压板的机械性能试验。虽然复合材料结构设计比金属结构设计复杂得多, 但是, 它具有结构优化怜计的性能。因此, 可以采用大量的试验来保证结沟优化设计的实施, 从而为设计人员提供宽广的活动范围, 可以设计出结构效率更高的构件。

复合材料无损检测的介绍

2012.No16 0摘 要 复合材料以其优异的特性得到了越来越多人的重视,随着其应用范围和应用量的不断增加,人们对其质量的要求也越来越高。

在这种情况下,各种检测手段便开始被应用在了复合材料的质量检测中。

其中,无损检测技术 (简称NDT)以其不破坏材料完整性等优点而成为亮点。

本文对复合材料和无损检测进行了介绍,着重介绍了无损检测技术在复合材料检测中的应用。

关键词 复合材料 无损检测在现代高技术中,材料技术已与信息技术、能源技术并列为三大支柱技术,而高新技术对于新材料的依赖也变得越来越突出。

由于复合材料具有高的比强度和比刚度,性能可设计自由度高,抗腐蚀和抗疲劳能力高,减震性能好,可以制成所需的任意形状的产品和综合发挥各组成材料的优点等特性,复合材料已经和无机材料、金属材料和高分子材料一起成为材料领域的四个方面之一[1]。

复合材料的先进性与其质量的离散性和高成本并存,在实际应用中,即使经过研究和试验制定了合理的工艺,但在复合材料结构件的制造过程中还有可能产生缺陷,引起质量问题,甚至导致整个结构件的报废,造成重大经济损失。

因此自20世纪70年代起,国外针对复合材料的制造和应用开展了全方位的无损检测技术研究。

20世纪80年代后,许多适应复合材料特点的无损检测新技术、新方法相继诞生,为解决复合材料的无损检测、促进复合材料的推广应用发挥了重要作用[2]。

1 复合材料复合材料(Composite Materials)一词,国外20世纪50年代开始使用,国内使用大约开始于60年代,复合材料是一类成分复杂的多元多相体系,很难准确地予以定义。

比较简明的说法是,复合材料是由两种或两种以上的不同性能、不同形态的组分材料通过复合工艺组合而成的一种多相材料,它既保持了原组分材料的主要特点,又显示了原组分材料所没有的新性能。

《材料大词典》对复合材料给出了比较全面完整的定义:复合材料是由有机高分子、无机非金属、活金属等几类不同材料通过复合工艺组合而成的新型材料,它既能保留原组分材料的主要特色,又通过复合效应获得原组分所不具备的性能。

复合材料无损检测对比试块的制作工艺及测试评价

| 工程设备与材料 | Engineering Equipment and Materials·130·2019年第14期复合材料无损检测对比试块的制作工艺及测试评价王 丹1,宁 宁1,詹绍正1,聂 琦2(1.中国飞机强度研究所,陕西 西安 710065;2.中航飞机股份有限公司,陕西 西安 710089)摘 要:复合材料以其优异的性能在航空工业领域得到广泛的应用,无损检测技术作为复合材料结构质量控制的有效手段,越来越发挥出重要的作用。

复合材料对比试块在无损检测实施过程中,对缺陷尺寸的评定起到重要作用,关系到制件质量是否合格,意义十分重大。

文章从损伤模拟等效方法设计、制作工艺过程及测试评价方法等方面对对比试块研制的全过程进行介绍,为飞机典型结构外场无损检测对比试块的制作提供指导。

关键词:复合材料;对比试块;无损检测;测试评价中图分类号:TH878 文献标志码:A 文章编号:2096-2789(2019)14-0130-02作者简介:王丹(1986—),女,硕士,工程师,研究方向:飞机复合材料结构原位无损检测技术。

目前民用飞机结构上四类常见的复合材料结构有层板类结构、加筋板类结构、夹芯类结构和板板二次粘接类结构。

层板类结构在服役过程中产生的损伤类型有裂纹、断裂、分层和冲击损伤等;加筋板类和板板二次粘接结构除了以上损伤类型,主要还有脱粘损伤;复合材料夹芯类结构损伤类型主要有蒙皮分层、蒙皮-芯脱粘和冲击损伤,此外蜂窝结构还包括积水损伤。

对结构产生威胁的损伤形式都发生在内部,目视表面很难发现问题,如分层、脱粘、低能冲击损伤、蜂窝积水等。

这需要根据结构、材料及损伤特性,选择合适的无损检测方法进行检测和评价[1-3]。

复合材料无损检测中使用的对比试块主要用来验证无损检测系统的可靠性和可重复性,调节检测灵敏度,验证上下表面检测分辨率和评估缺陷[4],故对比试块的设计、制作和评价至关重要,直接影响无损检测结果的准确性。

民用航空器复合材料的无损检测技术

民用航空器复合材料的无损检测技术摘要:随着复合材料在现代飞机的广泛应用,如何对在役飞机的复合材料进行无损检测成为一个关乎飞行安全的重要问题,本文简要介绍了航空复合材料的结构类型、主要缺陷和几种适用于外场操作的无损检测方法并浅析了工作原理。

关键词:复合材料缺陷无损检测随着高强度、超高强度材料在飞机结构的应用,复合材料以其优于金属材料的多项性能而迅速发展成为航天航空工业的基本结构材料。

据悉新一代波音787干线客机的复合材料用量超过50%,中国民航飞行学院引进的SR20训练飞机机身全部采用复合材料。

随着我国大量引进基于损伤容限理念设计的飞机,对在役的复合材料构件进行无损检测是机务维修中的重要工作,也是一个难点。

由于复合材料和金属材质的缺陷有很大的差异,因此复合材料所的无损检测方法和传统的无损检测方法也有着很大的不同,本文主要介绍航空复合材料无损检测技术。

1 航空复合材料简述复合材料是由两种或两种以上不同性质的材料,通过物理或化学的方法,组成新的材料。

由于各种材料在性能上互相取长补短,从而使复合材料的综合性能优于原组成材料。

复合材料的基体材料分为金属和非金属两大类。

飞机上的复合材料主要是指碳纤维的复合材料,航空结构中常用的复合材料主要是层板结构和夹芯结构。

2 航空复合材料的缺陷2.1 由于工艺原因而产生缺陷在复合材料的成型过程中会由于工艺原因而产生各种缺陷:夹杂、分层、脱胶、裂纹、断裂及蜂窝芯的变形、弱粘接、节点脱开、发泡胶空洞等缺陷。

2.2 使用中产生缺陷使用中由于受载荷、振动、外来物损伤等环境因素的综合作用而出现层板表面裂纹、划伤、层板分层、脱胶、断裂;夹芯结脱胶、进水、蜂窝芯压塌等。

其中分层和脱胶是复合材料的主要缺陷,也是民航外场无损检测的主要方面。

3 复合材料结构外场无损检测方法3.1 目视法目视检查法是依然是复合材料无损检测中使用最广泛、最直接的无损检测方法。

可通过放大镜、内窥镜、光源、带视频的扫描器来增强灵敏度。

飞机复合材料的先进无损检测技术

飞机复合材料的先进无损检测技术飞机是一种复杂的工程结构,为了确保飞机的安全性和可靠性,对飞机结构进行定期的检测是非常重要的。

传统的无损检测技术如X射线检测、超声波检测等在飞机结构检测中已被广泛应用,随着飞机结构材料的发展,特别是复合材料的广泛应用,传统的无损检测技术已经无法满足对复合材料结构的精确检测要求。

发展先进的无损检测技术对于保障飞机的飞行安全和维修保养至关重要。

复合材料是由纤维增强材料和基体材料组成的复合结构材料,不仅具有高强度、高刚度和低密度等优点,还具有良好的抗腐蚀性能和耐久性。

在飞机结构中广泛应用的复合材料主要有碳纤维复合材料和玻璃纤维复合材料。

复合材料的非均匀性和复杂性使得传统的无损检测技术无法准确判断材料的损伤状态和性质。

针对复合材料的特点和检测需求,先进的无损检测技术得到了广泛的研究和应用。

红外热成像技术是一种基于材料热响应原理的无损检测技术。

通过探测材料表面的热辐射来获取材料的温度分布情况,并通过处理图像来分析和判断材料的损伤状态。

红外热成像技术可以快速、非接触地检测复合材料的缺陷、损伤和粘接质量等问题,具有较高的敏感性和准确性。

声发射技术是一种用于监测结构材料损伤的无损检测技术。

声发射技术通过探测材料内部的微小应力释放来判断材料的损伤状态和临界破裂点。

对于复合材料结构,声发射技术可以检测到微小的损伤,如纤维断裂、界面剥离和裂纹扩展等,能够提前预警飞机结构的损伤演化过程。

电磁波检测技术是一种基于材料对电磁波的响应特性进行无损检测的技术。

电磁波检测技术包括电磁超声波检测、电磁涡流检测和磁学传感检测等多种方法。

这些方法都可以对复合材料进行快速、准确的无损检测,可以检测到材料内部的隐蔽缺陷和损伤。

纳米材料检测技术是一种新兴的无损检测技术。

纳米材料具有特殊的物理和化学性质,可用于制备高灵敏度的传感器,用于对复合材料进行精确检测。

纳米材料可以通过改变结构和表面性质来适应复杂材料的检测需求,提高检测灵敏度和准确性。

无损检测 超声检测 树脂基复合材料制件对比试块规范-最新国标

无损检测超声检测树脂基复合材料制件对比试块规范1范围本文件规定了树脂基复合材料制件超声检测用对比试块的设计、制作与检验要求。

本文件适用于树脂基复合材料层合板(含R角)、板/板胶接结构、夹层结构等制件的超声检测用对比试块的设计、制作、检验以及质量控制要求。

其他复合材料无损检测方法的对比试块设计、制作与检验也可参考本文件执行。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T9445无损检测人员资格鉴定与认证GB/T3365碳纤维增强塑料孔隙含量和纤维体积含量试验方法3术语和定义3.13.2板/板胶接laminate/laminate bonding以层合板(3.4)与层合板(3.4)通过胶膜(3.9)粘合而成的一种层状复合结构。

3.33.4参考反射体reference reflector参考试块中已知形状、尺寸和距检测面距离的、用于校准与评估超声检测系统灵敏度的反射体。

[来源:GB/T12604.1—2020,6.4.2,有修改]3.53.6参考回波reference echo来自规定的参考反射体(3.2)的回波。

[来源:GB/T12604.1—2020,5.4.4]3.73.8层合板laminate由两层或多层同种或不同种材料压制而成的整体板材。

[来源:GB/T3961—2009,3.5.7]3.93.10分层delamination层合复合材料(3.6)的层间分离现象。

[来源:GB/T40724—2021,5.90,有修改]3.113.12复合材料composites由粘结材料(基体)和纤维状、粒状或其他形状材料,通过物理或化学的方法复合而成的一种多相固体材料。

[来源:GB/T3961—2009,3.1.11]3.133.14夹层结构sandwich construction以面板(3.12)与芯材(3.15)组成的一种层状复合结构。

高分子材料的两种无损检测方法

高分子材料的两种无损检测方法摘要:太赫兹辐射具有穿透复合材料和识别缺陷复合材料的空洞、分层、机械损伤等独特能力。

发现热损伤的能力飞机聚合物复合材料,在使用过程中,由THz时域谱仪获得(TDS)在中进行研究。

例如在非浸渍区域聚合物复合材料中,由玻璃纤维增强通过使用连续波扫描视觉系统,能显示这项技术的无损控制能力缺陷。

关键词:高分子材料;无损检测方法CW视觉系统建模操作结果。

太赫兹的交互用数值模拟方法建立了聚合物复合材料的辐射模型用时域有限差分法求解麦克斯韦方程组。

时空坐标离散化参数:展示了在任意距离上注册的样本模型波的反射。

物体的表面。

清晰可见的不规则性,反映了缺陷区域的磁场。

也可以看见,缺陷区域放置得越深,图像的对比度就越低。

建筑模型包括玻璃纤维细丝的有序排列,直径60µm,放在聚合物基体中。

该模型包括三个模拟的圆柱形缺陷,有一个直径900µm。

为验证所建立模型的结果,以聚合物复合材料玻璃为样本研究了纤维增强。

我们在样品中模拟了几个缺陷。

缺陷是线性无浸渍区域,尺寸:长15毫米宽3毫米深2毫米。

用于样品质量控制为1thz。

显示了扫描该聚合物复合材料样品的结果。

对扫描THz连续波视觉系统进行实验。

研究了THz连续波成像系统检测聚合物结构缺陷的潜力数值和实验。

获得的图像表明,这些缺陷如未浸渍区域能清晰成像。

对光散射材料的无损检测和光学方法的文章进行了抽象理论的研究。

一般来说,非金属材料有以下几种类型:玻璃、热陶瓷、聚合物、聚合物复合材料、泡沫材料、岩石(大理石、花岗岩、玛瑙、石英等)、木材及其衍生物(纸张、纸板、胶合板等)、各种晶体和半导体材料。

光学无损检测方法具有很高的灵敏度和广泛应用于各种材料和物品的可能性,具有重要的意义。

本文介绍了聚合物复合材料的光学无损检测结果。

大部分的注意力都集中在研究的物理模型,描述了光散射材料的光学无损检测的过程中,模型的描述缺陷的检测能力,为无损检测技术工具,结果应用光学技术和设施的缺陷检测。

陶瓷基复合材料-无损检测

制造工艺与流程

制造工艺

主要包括粉末制备、成型、烧结等工 艺。

制造流程

原料选择与制备→混合→成型→烧结 →后处理→性能检测。

应用领域与前景

应用领域

航空航天、汽车、能源、电子等领域。

前景

随着科技的发展,陶瓷基复合材料的应用领域将不断扩大,未来有望在更多领 域得到应用。

02

无损检测技术简介

无损检测的定义与重要性

现更准确的缺陷定位和定量分析。

复杂结构陶瓷基复合材料的检测

总结词

详细描述

对于复杂结构陶瓷基复合材料,如多层结构、 夹杂物和纤维增强等,无损检测技术面临更 大的挑战。

对于复杂结构陶瓷基复合材料的无损检测, 可以采用多种检测技术相结合的方法,如超 声检测与射线检测或红外检测的组合。同时, 针对不同结构和材料特性,开发专用的检测 设备和方法,以提高检测的可靠性和准确性。

利用X射线或γ射线对材料进行穿 透,通过检测穿透后的射线强度

来检测材料内部缺陷。

超声检测

利用超声波在材料中传播的特 性,通过分析反射、折射和散 射的回波信号来检测材料内部 缺陷。

红外检测

利用红外辐射对材料进行热成 像,通过分析材料表面的温度 分布来检测内部缺陷。

电磁检测

利用电磁原理对材料进行磁化 或涡流检测,通过分析材料的 磁性或导电性能来检测内部缺

射线检测

总结词

射线检测利用X射线或γ射线穿透材料 的特性,通过分析透射或散射的射线 强度,判断材料内部是否存在缺陷。

详细描述

射线检测具有较高的检测精度和分辨 率,能够检测出微小的缺陷。然而, 射线检测需要使用放射性物质,对环 境和人体有一定影响,且设备成本较 高。

磁粉检测

基于太赫兹技术的复合材料无损检测研究综述

第 21 卷 第 11 期2023 年 11 月Vol.21,No.11Nov.,2023太赫兹科学与电子信息学报Journal of Terahertz Science and Electronic Information Technology基于太赫兹技术的复合材料无损检测研究综述金玉环1,朱凤霞2,封建欣1(1.北京远大恒通科技发展有限公司,北京100048;2.首都师范大学太赫兹光电子学教育部重点实验室,北京100048)摘要:随着高性能复合材料在航空航天和军事等高新领域的广泛应用,对其质量和性能检查的要求愈加引起重视,如何通过各种方法对复合材料进行无损检测成为近年来研究人员关注的热点和研究方向。

太赫兹波量子能量低,对大多数非极性物质透明,因此使用太赫兹技术对复合材料进行无损检测有着独特的应用优势。

本文基于太赫兹技术的特点,对太赫兹时域光谱和太赫兹成像技术的无损检测分别进行了详细的论述,并总结了目前复合材料的太赫兹无损检测技术发展趋势,最后对其发展前景进行了展望。

关键词:太赫兹技术;无损检测;太赫兹时域光谱;太赫兹成像;复合材料中图分类号:0437 文献标志码:A doi:10.11805/TKYDA2022237Review of nondestructive testing of composites based on THz technologyJIN Yuhuan1,ZHU Fengxia2,FENG Jianxin1(1.Beijing Broad Hengtong Technology Development Co.,Ltd,Beijing 100048,China;2.Key Laboratory of Terahertz Optoelectronics,Ministry of Education,Capital Normal University,Beijing 100048,China)AbstractAbstract::With the wide application of high performance composites in aerospace, military and other high-tech fields, more and more attention has been paid to the quality and performance inspectionof composites. How to conduct Nondestructive Testing(NDT) of composites by various methods hasbecome a hot research direction for researchers in recent years. Terahertz wave has low quantum energyand is transparent to most non-polar substances, so it has unique application advantages in the field ofnondestructive testing of composites. In this paper, based on the characteristics of THz technology, thenondestructive testing of Terahertz Time-Domain Spectroscopy(THz-TDS) and terahertz imagingtechnology are discussed in detail, and the current development trends of terahertz nondestructive testingtechnology for composite materials are summarized. Finally, the development prospect is outlooked.KeywordsKeywords::terahertz technology;Nondestructive Testing;Terahertz Time-Domain Spectroscopy;terahertz imaging;composite materials相比传统材料,复合材料具有强度高、密度低、耐腐蚀等多种优点。

飞机复合材料的先进无损检测技术

飞机复合材料的先进无损检测技术随着航空工业的发展,飞机结构材料越来越多地采用了复合材料,其中最常见的是碳纤维增强复合材料。

与传统的金属材料相比,复合材料具有重量轻、强度高、抗腐蚀性能好等优点,因此被广泛应用于飞机的机身、机翼等关键部位。

由于复合材料的特殊性质,传统的无损检测方法在对复合材料进行检测时存在一定的局限性,无法满足飞机制造领域的需求。

研究和开发先进的无损检测技术对于确保飞机结构的安全和可靠性具有重要意义。

目前,针对飞机复合材料的无损检测技术主要包括超声波检测、红外热成像、X射线检测、光纤光谱检测等。

超声波检测是最常用的无损检测方法之一,通过发射超声波并接收其反射信号,可以检测出复合材料内部的缺陷和结构变化。

红外热成像技术可以通过检测材料表面的热辐射来获得材料的温度分布,从而判断是否存在缺陷。

X射线检测可以检测出复合材料内部的密度变化和异物等。

光纤光谱检测是一种基于光纤传输和光谱分析的无损检测方法,可以用于监测复合材料的损伤和结构变化。

目前这些无损检测技术仍然存在一些问题。

部分技术需要对机体进行拆卸或者对机体表面进行刷漆等处理,增加了检测的难度和成本。

这些技术对于复材材料的检测并不是十分全面和准确,尤其对于复材材料边缘部位和复杂形状的部位,检测结果容易受到干扰。

这些技术在检测速度和灵敏度方面仍有待提高。

为了解决这些问题,研究人员陆续提出了一些先进的无损检测技术。

研究人员正在研发基于纳米材料的超声波检测技术,通过添加纳米材料来增强超声波对复合材料的穿透能力,提高检测灵敏度和准确度。

研究人员还在开发用于飞机结构健康监测的无线传感器网络,可以实时监测飞机结构的状态,及时发现潜在的缺陷和问题。

人工智能也被引入到无损检测中,通过机器学习算法对大量的数据进行分析和处理,可以更好地识别复合材料中的缺陷,并预测其残余寿命。

飞机复合材料的无损检测技术是保障飞机结构安全和可靠性的重要手段。

目前已有不少成熟的无损检测技术被应用于飞机制造领域,但仍然存在一些问题需要解决。

先进复合材料成型工艺过程中的质量控制分析

先进复合材料成型工艺过程中的质量控制分析作者:潘明东来源:《科学与财富》2019年第03期摘要:随着我国经济的不断发展,先进复合材料随之应运而生,且在时间的不断推移之下,得到了人们的高度重视与广泛运用。

近年来,我国先进的复合材料成型工艺也得到了很大的进步。

对于先进复合材料成型工艺而言,先进复合材料成型工艺过程中的质量控制是其中非常重要的一部分。

而对其过程中的质量控制进行研究也有着十分重要的现实意义。

因此,为了促使先进复合材料成型工艺技术在今后得到更好的发展,本文将针对先进复合材料成型工艺过程中的质量控制进行相关的研究。

关键词:先进复合材料;成型工艺;质量控制分析引言:随着我国社会经济的不断发展,先进复合材料的进一步提升,使得其在当今社会逐渐得到了人们的高度重视与广发应用。

所谓先进复合材料,其主要指的是,结构优于铝合金的复合材料。

例如:用高性能增强体碳纤维、芳纶纤维等。

与以往传统的金属材料相比,由于铺层中各层增强纤维取向各异,纤维束在粘接基体中的结构可人为设计铺层。

因此,先进复合材料比传统金属材料具有更多可设计性。

目前,先进复合材料也凭借自身优异的性能,被广泛的应用在了航天航空领域。

虽然先进复合材料自身在不断的发展中,已经得到了相当不错的提升。

但先进复合材料的成型工艺却还未能完全脱离手工操作。

该现象的存在,不仅会使得工艺的稳定性变得十分分散。

而且将在极大的程度上对航天器结构造成严重的影响。

由于给先进复合材料成型工艺过程中产品造成影响的因素非常多,所以,相关人员一定要对先进复合材料成型工艺过程中的质量控制加以重视。

针对先进复合材料成型工艺过程中的质量控制,本文首先将对先进复合材料性能和制造工艺特点进行阐述,其次在对成型过程中质量控制的重要性进行分析,最后对成型工艺过程中的质量控制进行研究,以供参考。

1.先进复合材料性能和制造工艺特点对于先进复合材料而言,先进复合材料主要是由两种,以及两种以上的材料通过复合工艺组合构成的新型材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

先进复合材料的无损检测技术研究

1复合材料的组成

碳纤维复合材料是由纤维、基体、界面组成, 其细观构造是一个复杂的多相体系, 而且是不均匀和多向异性的。

由于预浸料中常常含有低分子杂质、溶剂、水分等一些易挥发物, 因而, 极易在复合材料成型过程中形成孔隙、分层等缺陷。

同时, 在预浸料制作、铺放和固化过程中往往存在很多人为因素和工艺质量的不稳定性, 这使得复合材料构件的质量具有一定的随机性; 而且, 缺陷的存在是不可避免的, 因此, 对其中成型缺陷的有效检测, 是复合材料构件质量保证的必要手段。

2 复合材料的缺陷与损伤

2. 1 成型过程中产生的缺陷

复合材料在成型过程往往会由于工艺原理和理论的非完美性而产生缺陷, 如高温固化的复合材料会由于纤维与树脂基体热膨胀性能的失配而产生微裂纹, 严重时甚至造成基体开裂。

湿法制作的预浸料, 由于其中的低沸点溶剂挥发不完全, 固化成型过程中, 在高温下的聚集、膨胀, 因而在复合材料中产生孔隙, 严重时可导致分层。

原材料因素, 也是复合材料产生缺陷的一个主要原因。

购买的预浸料中局部树脂含量不均匀、毛团、纤维弯曲会造成复合材料的贫胶、富胶和纤维曲屈。

如果预浸料储存时间过长, 则会在固化成型过程中, 树脂的流动性变差而导致贫胶、富胶、纤维脱粘以至分层。

由于我国的先进复合材料工业, 仍以手工操作为主, 所以人为因素的随机性是复

合材料产生缺陷的一个极为重要的原因, 如夹杂、铺层错误、固化不完全等。

如果这些缺陷不能及时发现, 就会严重影响复合材料构件的使用性能, 造成不可挽回的损失。

复合材料构件在成型过程中产生的缺陷, 如果不能及时发现并进行适当的修补, 就会对构件的后加工和使用性能产生严重影响, 甚至会在二次加工中造成产品报废, 因此, 复合材料构件在加工和装配前必须进行无损检测。

2. 2 使用过程中产生的缺陷

CFRP 构件在使用过程中往往会由于应力或环境因素而产生损伤以至破坏。

复合材料损伤的产生、扩展与积累会加剧材料的环境与应力腐蚀, 加速材料的老化, 造成材料的耐湿热性能严重下降, 强度与刚度的急剧损失, 大大降低材料的使用寿命, 有时会造成灾难性后果所以复合材料构件在使用过程中的定期检测, 就显得极为重要, 也越来越受到人们的重视。

3 复合材料的无损检测

检测复合材料的微观破坏和内部缺陷, 用常规的机械和物理实验方法显然不能满足其检验后的使用要求, 必须对制件进行无损探伤。

无损检测技术( NDT ) 是在不损害材料/ 工件使用性能的前提下, 用于检测其特征质量, 确定其是否已达到特定的工程技术要求, 是否还可以继续服役的技术方法。

它也是检验产品质量、保证产品使用安全、延长产品寿命的必要的可靠技术手段。

目前X 射线法、超声法、声发射法等仍是复合材料最核心的无损检测方法。

近年来,这些方法

已在自动化技术、探测器技术、信息处理和数据存储等方面取得了很大进展, 特别是在航空航天领域的复合材料构件的制造中发挥了极为重要的作用。

在复合材料的无损检测中, 超声波检测是其中应用最为广泛的方法之一。

尤其是超声C 扫描,由于显示直观、检测速度快, 已成为飞行器零件等大型复合材料构件普遍采用的检测技术。

4 复合材料的超声波检测

4. 1 超声法无损检测的特点

超声波是指频率在20 kHz 以上的声波, 它们的波长与材料内部缺陷的尺寸相匹配。

根据超声波在材料内部缺陷区域和正常区域的反射、衰减与共振的差异, 来确定缺陷的位置与大小。

超声波检测主要有脉冲反射法、穿透法和反射板法。

它们各有特点, 应根据不同的缺陷来选择合适的检测方法。

超声波不仅能检测复合材料构件中的分层、孔隙、裂纹和夹杂等缺陷, 而且, 在判断材料的疏密、密度、纤维取向、曲屈、弹性模量、厚度等特性和几何形状等方面的变化也有一定的作用。

对于一般小而薄、结构简单的平面层压板及曲率不大的构件, 宜采用水浸式反射板法; 对于小或稍厚的复杂结构件, 无法采用水浸式反射板法时, 可采用水浸或喷水脉冲反射法和接触带延迟块脉冲反射法; 对于大型结构和生产型的复合材料构件的检测宜采用水喷穿透法或水喷脉冲反射法。

由于复合材料组织结构具有明显的各项异性, 而且性能的离散性较大, 因而, 产生缺陷的机理复杂且变化多样, 而且, 复合材料构件的声衰减大, 航空航天领域的复合材料制件又多为薄型构件, 由此

引起的噪声和缺陷反射信号的信噪比低, 不易分辨, 所以在使用时应选用合适的方法进行检测。

4. 2 超声检测的应用

超声检测技术, 特别是超声C 扫描, 由于显示直观、检测速度快, 已成为飞行器零件等大型复合材料构件普遍采用的检测技术。

ICI Fiberite 公司采用9 轴式C 扫描, 对蜂窝泡沫夹芯等复杂结构的复合材料构件进行无损检测。

麦道公司专为曲面构件设计的第五代自动超声扫描系统, 可在九个轴向运动并能同时保证脉冲振荡器与工件表面垂直。

该系统可以完成二维和三维的数据采集, 可确定大型复杂构件内的缺陷尺寸。

由波音民用飞机集团等单位组成的研究小组, 用超声波研究了复合材料机身层合板结构的冲击强度和冲击后的剩余强度, 结果表明, 超声波不仅可以检测损伤, 而且能确定损伤对复合材料构件承载能力的影响。

Dows 公司的先进复合材料实验室, 还用超声波确定了各种损伤参数( 深度、形状、面积、直径以及分层频率等) 与有机纤维复合材料压缩强度的关系。

为了适应复合材料制造过程的在线监控, 还发展了用脉冲激光在复合材料生产中产生超声波的检测系统。

该系统已成功地应用于远距离、非接触式复合材料固化过程的在线检测监控, 其功能包括温度分布图、固) 液态界面、微观。

5总结

由于复合材料是一种复杂的多相体系, 在其原材料的采购、中间材料的制作和制件的最后成型中,存在着诸多不定的影响因素, 这使得复合材料构件的内部缺陷和加工、使用时的结构损伤不可避免。

同

时, 先进复合材料构件大多应用于航空航天领域,其结构的可靠性和安全性是设计成败的关键, 所以复合材料构件内部缺陷与损伤的无损检测就显得极为重要。

近年来, 我国复合材料无损检测技术得到了飞速的发展, X 射线法、超声检测法和声发射法已成为最为核心的检测方法, 其中超声检测技术, 特别是超声C 扫描, 由于显示直观、检测速度快, 已成为飞行器零件等大型复合材料构件普遍采用的检测技术。

但是, 我国复合材料无损检测技术的发展还远不能适应复合材料应用技术的发展, 还没有得到一些复合材料构件制造企业的高度重视, 这对我国复合材料工业的发展极为不利。

只有很抓技术进步、加强宣传与应用推广, 才能使无损检测技术成为我国复合材料健康工业发展的有力保障。

6参考文献:

沈功田中国无损检测进展NDT 无损检测中国世界2005(2)

复合材料无损检测方法及其研究进展—《科技传播》—2012年第17期

先进复合材料的无损检测—《宇航材料工艺》—2000年第5期

耿荣生、郑勇,航空无损检测技术发展动态及面临的挑战,无损检测[M],24(01)

辅修专业毕业论文

先进复合材料的无损检测

技术研究

学院:北方科技学院

班级:B942142

学号:B94214234

姓名:赵航

2012年10月11日。