基于OptiStruct的结构优化设计方法--张胜兰.

基于Optistruct拓扑优化的平衡悬架优化改进研究

基于Optistruct拓扑优化的平衡悬架优化改进研究作者:刘汉如来源:《科技创业月刊》 2014年第10期刘汉如(华菱星马汽车(集团)股份有限公司安徽马鞍山243061)摘要:为提高平衡悬架优化效率,缩短改进时间,结合Optistruct拓扑优化方法,在3种平衡悬架典型工况和12种整车运行工况中对平衡悬架进行三维拓扑优化,通过对拓扑优化结果的分析,指导产品改进设计,并在整车运行工况中验证。

对某型号平衡悬架的优化实例表明,改进方案可显著降低平衡悬架应力水平,实现优化目的。

关键词:Optistruct;拓扑优化;平衡悬架中图分类号:TH132文献标识码:Adoi:10.3969/j.issn.1665-2272.2014.10.0790 前言重型汽车的平衡悬架上接车架,下连后桥,承担将车架载荷传递向车桥,并调节与之相连的两汽车后桥受载情况的功能。

实际使用中,因重型汽车承载大,道路条件恶劣,平衡悬架承受复杂多变载荷,出现了一些裂纹甚至断裂情况。

一旦出现此类情况,即需对平衡悬架整体进行更换,因此,改进平衡悬架结构以提高使用寿命,对于提高行驶安全性和降低维护成本有重要意义。

Optistruct是Altair公司仿真分析套件的一部分,在结构的计算机拓扑优化领域应用广泛。

软件可计算约束条件下结构的传力路径,根据传力路径调整材料分布。

但对复杂结构,其优化结果无法直接应用,需要进行分析解读并结合部件结构做出选择。

本文采用多工况优化,分析确定了3种平衡悬架典型工况和12种整车运行典型工况,在Optistruct中对平衡悬架进行三维拓扑优化,通过分析其优化结果,为平衡悬架改进方案的设计提供方向指导,提高设计效率。

1 模型建立与标定该平衡悬架尺寸为535×162×458mm,主要包括支架、轴头和轴管三个部分。

平衡悬架与车架通过螺栓连接,经钢板弹簧和推力杆与两后桥相连。

支架采用四面体网格,轴管与轴头采用六面体网格,单元格大小为10mm。

Optistruct优化结构设计实例

Optistruct优化结构设计实例

卢斌; 方传青

【期刊名称】《《CAD/CAM与制造业信息化》》

【年(卷),期】2010(000)006

【摘要】本文主要介绍Optistruct软件优化方法在结构设计改进中的应用。

通过使用拓扑优化和形貌优化方法对一款摩托车后挡泥板进行结构优化,使用自由形状优化方法对发动机减震衬套的截面进行优化。

【总页数】3页(P57-59)

【作者】卢斌; 方传青

【作者单位】钱江摩托股份有限公司发动机研究所

【正文语种】中文

【相关文献】

1.基于OptiStruct的仪表板横梁模态分析及轻量化 [J], 查勇岗;王贵勇

2.基于Optistruct的电池包结构分析与优化 [J], 刘成武;吴平;李喆;施京凯;吴铭

3.基于OptiStruct的万向联轴叉头孔两侧圆弧结构优化 [J], 胡斌;谭邦俊;张宝霞;王艳;何贵生;彭超

4.基于OptiStruct的副车架悬置安装点动刚度优化 [J], 韦健;曾桂芬;王振东

5.OptiStruct在织物前罩盖板优化分析中的应用 [J], 胡剑锋;钱攀;汪海波;刘刚;黄俊逸;王卯升

因版权原因,仅展示原文概要,查看原文内容请购买。

OptiStruct优化技术在汽车行李箱盖设计中的应用

OptiStruct优化技术在汽车行李箱盖设计中的应用OptiStruct优化技术在汽车行李箱盖设计中的应用王彩霞钱银超和亚刚徐作文奇瑞汽车股份有限公司,芜湖,241009摘要:采用OptiStruct软件提供的优化工具,对某汽车行李箱盖进行结构优化。

采用自由尺寸与拓扑优化组合方式,得到该行李箱盖内板总成料厚和防震胶材料的最佳分布,并在此基础上设计出新的行李箱盖内板与铰链加强板结构。

与优化之前相比,此行李箱盖不仅重量更轻,而且在整体、局部刚度以及约束模态方面的性能有大幅提升。

实践证明,该方法可以在汽车开发初期为结构设计提供有效的指导。

关键词:自由尺寸优化;拓扑优化;行李箱盖1 前言随着经济与环境的压力逐渐增大,轻量化设计的思想在汽车行业的发展中日益凸显,尤其是占整车质量近40%的白车身更成为轻量化设计的先头兵。

但是沿用传统的开发流程,设计高性能和低重量的车身对汽车开发周期和成本是一个重大挑战,如今使用CAE结构优化技术则可以快速高效的完成这一使命。

文献2中韩旭等人使用HyperWorks软件对白车身结构件的料厚进行优化,使得白车身重量降低6%的同时,车身的弯曲、扭转刚度以及一阶扭转性能都有不同程度的提升。

本文以某汽车的行李箱盖设计为例,在汽车概念开发阶段使用HyperWorks旗下的优化工具—OptiStruct,采用拓扑优化和自由尺寸优化组合的方式对行李箱盖内板总成进行优化,确定了内板的结构以及铰链加强板的位置与大小,并据此优化结果设计出满足工艺的结构。

通过对比分析,该行李箱盖不仅刚度、模态较好,而且与同类车型相比,其质量也较有优势。

2 优化模型的建立2.1 优化设计的数学模优化设计以数学规划为理论基础,将设计问题的物理模型转化为数学模型,运用最优化数学理论,以计算机和应用软件为工具,在充分考虑设计约束的前提下寻求满足预定目标的最佳设计。

优化问题可用如下的数学语言来表示:求一组设计变量向量x=〖[x1 x2… x n]〗T使得目标函数f(x)→min或f(x)→max同时需满足如下l个等式和m个不等式约束:h k(x)=0 ( k=1,2,…,l)g j (x)≤0 (j=1,2,…,m)2.2 自由尺寸与拓扑组合优化模型针对不同的目的,选择不同的设计变量,优化的侧重点也不同。

OPTISTRUCT介绍

基于OptiStruct的结构优化设计方法2008-07-18 16:37摘要:最优化技术与有限元法结合产生的结构优化技术已逐渐发展成熟并成功地应用于产品设计的各个阶段。

本文总结了OptiStruct结构优化设计方法和特点,从优化设计三要素、迭代算法、灵敏度分析等方面阐述了基于有限元法的OptiStruct结构优化的数学基础,给出了OptiStruct结构优化设计流程和步骤。

关键词:结构优化,设计流程,有限元优化设计是以数学规划为理论基础,将设计问题的物理模型转化为数学模型,运用最优化数学理论,以计算机和应用软件为工具,在充分考虑多种设计约束的前提下寻求满足预定目标的最佳设计。

有限元法(FEM)被广泛应用于结构分析中,采用这种方法,任意复杂的问题都可以通过它们的结构响应进行研究。

最优化技术与有限元法结合产生的结构优化技术逐渐发展成熟并成功地应用于产品设计的各个阶段。

Altair OptiStruct是一个面向产品设计、分析和优化的有限元和结构优化求解器,拥有全球先进的优化技术,提供全面的优化方法。

OptiStruct从1993年发布以来,被广泛而深入地应用到许多行业,在航空航天、汽车、机械等领域取得大量革命性的成功应用,赢得多个创新大奖。

一、OptiStruct结构优化方法简介OptiStruct是以有限元法为基础的结构优化设计工具。

它提供拓扑优化、形貌优化、尺寸优化、形状优化以及自由尺寸和自由形状优化,这些方法被广泛应用于产品开发过程的各个阶段。

概念设计优化――用于概念设计阶段,采用拓扑(Topology)、形貌(Topography)和自由尺寸(Free Sizing)优化技术得到结构的基本形状。

详细设计优化――用于详细设计阶段,在满足产品性能的前提下采用尺寸(Size)、形状(Shape)和自由形状(Free Shape)优化技术改进结构。

拓扑、形貌、自由尺寸优化基于概念设计的思想,作为结果的设计空间需要被反馈给设计人员并做出适当的修改。

基于optistruct碳纤维复合材料薄壁结构优化设计研究

基于optistruct碳纤维复合材料薄壁结构优化设计研究基于OptiStruct 碳纤维复合材料薄壁结构优化设计研究是一个非常重要和有挑战性的领域。

碳纤维复合材料具有高比强度、高比模量、耐腐蚀、耐疲劳等优点,在航空航天、汽车、体育器材等领域得到了广泛的应用。

在进行碳纤维复合材料薄壁结构的优化设计时,需要考虑多种因素,如结构的强度、刚度、稳定性、轻量化等。

OptiStruct 可以帮助设计师在满足设计要求的前提下,找到最优的结构形式和尺寸,从而提高结构的性能和经济性。

在进行基于OptiStruct 的碳纤维复合材料薄壁结构优化设计研究时,需要进行以下几个方面的工作:

1. 建立准确的有限元模型:使用有限元分析软件建立碳纤维复合材料薄壁结构的有限元模型,并进行网格划分和边界条件设置。

2. 定义优化问题:根据设计要求和目标,确定优化的变量、约束条件和目标函数。

3. 选择优化算法:选择适合的优化算法,如遗传算法、模拟退火算法、粒子群算法等。

4. 进行优化计算:使用OptiStruct 进行优化计算,不断调整设计变量,直到达到最优解。

5. 结果分析和验证:对优化结果进行分析和验证,检查是否满足设计要求和目标。

需要注意的是,在进行碳纤维复合材料薄壁结构优化设计时,需要考虑制造工艺的限制和实际工程需求,以确保优化结果的可行性和可制造性。

总之,基于OptiStruct 的碳纤维复合材料薄壁结构优化设计研究是一个复杂而有挑战性的工作,需要综合考虑多种因素,包括结构性能、制造工艺和实际工程需求等。

通过优化设计,可以提高结构的性能和经济性,为实际工程应用提供有力的支持。

optistruct在汽车前端模块支架设计与应用

OptiStruct在汽车前端模块支架设计中的应用李明哲 邱智学敏实集团研发中心 宁波 315800摘 要: 本论文探讨了在汽车全塑或复合材料前端模块支架设计中,Altair公司的优化分析软件OptiStruct的应用。

OptiStruct在设计布局以及轻量化过程中都起到了非常大的作用,为前端模块支架设计给出了具体设计参数。

降低了重量的同时进一步增强了结构的安全性以及经济性。

在一些复合前端模块支架中,对于一些起到连接加强作用的钣金件,OptiStruct可以对其进行形貌优化,改进结构的刚度。

关键词: OptiStruct, 前端模块支架, 优化设计, 刚度, 形貌优化1 概述现在汽车厂商越来越注重节能减排,降低整车质量,并且进一步需要考虑汽车部件集成化和模块化。

这样形成了汽车前端部件的一个模块化,在材料研发技术的强有力支持下,也越来越流行塑料和金属结合的复合前端模块支架,甚至全塑前端模块支架。

复合以及全塑前端模块支架的出现极大的方便了整车前端部件的安装集成,提高了生产效率以及维修成本。

之前靠金属焊接在一起的结构,通常都需要十几个甚至数十个金属件,通过数十道工序成型。

除了工序上非常的繁琐,还需要非常多的成型设备以及工装来满足,同时也带来了更多的工时,增加了人力成本。

而塑料前端模块的出现,在汽车前端部件的集成度上得到了大大地提升,工序也非常简单,不仅节省了不少设备及工装,更进一步降低了大量的人力物力。

复合及全塑前端模块支架的另一重大优点就是降低了重量。

可由原先的十多公斤减轻50%以及更多的重量。

但是在重量降低的同时,由于材料性能的差异性,也随之导致了一个缺点,即塑料前端模块支架的刚性相对铁件而言下降了很多。

所以在塑料前端模块支架结构的设计尤为重要。

经过优化后的结构不仅可以降低重量,甚至可能更进一步增强其刚性。

在借助强大的优化软件OptiStruct的功能下,结构设计优化更加合理,最大程度减轻重量,并帮助设计工程师及CAE工程师更加高效完成设计工作。

基于OptiStruct的某车型背门的优化设计

基于OptiStruct的某车型背门的优化设计刘向征;薛广新;张春雨【摘要】某车型背门在开发过程中,侧向刚度不能满足设计目标.通过对内板结构进行整体分析,发现内板结构部分区域存在优化空间.结合设计布置需要,确定初始设计域,综合运用拓扑优化和多目标优化确定内板的优化设计方案.通过典型刚度工况与模态分析校核背门内板可行性,实现了满足各项性能指标的背门的正向设计.文章提出的优化设计方案可为汽车背门内板设计提供参考.【期刊名称】《汽车实用技术》【年(卷),期】2019(000)014【总页数】3页(P102-104)【关键词】OptiStruct;背门;刚度【作者】刘向征;薛广新;张春雨【作者单位】广州汽车集团股份有限公司汽车工程研究院,广东广州511400;广州汽车集团股份有限公司汽车工程研究院,广东广州511400;广州汽车集团股份有限公司汽车工程研究院,广东广州511400【正文语种】中文【中图分类】U463近年来,随着国家二胎政策的放开,消费者对大型SUV、MPV等车型需求量日益攀升,大尺寸的汽车背门应运而生。

在车辆的行驶过程中,背门在满足普通的强度工况要求的同时,还要避开路面激励及发动机怠速频率,避免发生共振;考虑转弯、背门开启等工况的存在以及商品性的需求,背门还要满足一定的侧向、扭转刚度要求,同时,又要满足轻量化设计的需要。

综上所述,针对汽车背门的结构优化成为解决问题的关键所在。

本文以某车型背门为研究对象,基于OptiStruct拓扑优化与CATIA曲面建构方法,开展背门优化设计,并通过仿真分析验证设计方案的可行性,最终确定符合各项指标性能和工艺要求的优化设计方案。

由于涉及多目标迭代优化,为提高计算效率,对模型进行合理简化。

本分析模型刚化车身,即只考虑背门旋转件模型,其中包括铰链门盖页、内板、外板、铰链加强板、气弹簧加强板、缓冲块加强板、雨刮加强板、锁加强板、玻璃等。

背门旋转件模型如图1所示。

46_宋起龙_基于OptiStruct的某车型扭力梁强度分析及优化

基于OptiStruct的某车型扭力梁强度分析及优化Strength Analysis and Optimization of a Type of Torsion Beam Based on OptiStruct宋起龙(东风汽车公司技术中心、武汉、430058)摘要:扭力梁作为后悬架的主要承载件,其强度直接影响后悬架甚至整车的承载能力,本文以某车型的扭力梁强度分析为例,针对样车耐久试验过程中出现的问题,采用有限元软件HpyerWorks软件,建立了扭力梁有限元模型,采用多体动力学载荷分解获取了扭力梁7中典型工况下底盘连接点初的力和力矩,进行了强度分析,得出了应力集中位置,提出了方案的优化建议,新方案经过试验验证,满足使用要求。

关键词: 有限元扭力梁强度HpyerWorksAbstract: As the main load of the rear suspension, the torsion beam directly affects the load-carrying capacity of the rear suspension and even the whole vehicle, In this paper, The finite element model of torsion beam is established by using finite element software HpyerWorks, The force and moment at the connection point of the chassis under typical working conditions of torsion beam 7 are obtained by multi body dynamic load decomposition, The new scheme has been tested and proved to meet the application requirements.Key words: FEM, Wrest beam, strength, HpyerWorks1 概述扭力梁是汽车上的一个重要的承载件,能够承载来自减震器、弹簧、车身、地面等周边的冲击,起到缓解冲击力的作用。

基于OptiStruct的结构优化设计方法

基于OptiStruct的结构优化设计方法作者:张胜兰优化设计是以数学规划为理论基础,将设计问题的物理模型转化为数学模型,运用最优化数学理论,以计算机和应用软件为工具,在充分考虑多种设计约束的前提下寻求满足预定目标的最佳设计。

有限元法(FEM)被广泛应用于结构分析中,采用这种方法,任意复杂的问题都可以通过它们的结构响应进行研究。

最优化技术与有限元法结合产生的结构优化技术逐渐发展成熟并成功地应用于产品设计的各个阶段。

一、OptiStruct结构优化方法简介OptiStruct是以有限元法为基础的结构优化设计工具。

它提供拓扑优化、形貌优化、尺寸优化、形状优化以及自由尺寸和自由形状优化,这些方法被广泛应用于产品开发过程的各个阶段。

概念设计优化――用于概念设计阶段,采用拓扑(Topology)、形貌(Topography)和自由尺寸(Free Sizing)优化技术得到结构的基本形状。

详细设计优化――用于详细设计阶段,在满足产品性能的前提下采用尺寸(Size)、形状(Shape)和自由形状(Free Shape)优化技术改进结构。

拓扑、形貌、自由尺寸优化基于概念设计的思想,作为结果的设计空间需要被反馈给设计人员并做出适当的修改。

经过设计人员修改过的设计方案可以再经过更为细致的形状、尺寸以及自由形状优化得到更好的方案。

最优的设计往往比概念设计的方案结构更轻,而性能更佳。

表1简单介绍各种方法的特点和应用。

OptiStruct提供的优化方法可以对静力、模态、屈曲、频响等分析过程进行优化,其稳健高效的优化算法允许在模型中定义成千上万个设计变量。

设计变量可取单元密度、节点坐标、属性(如厚度、形状尺寸、面积、惯性矩等)。

此外,用户也可以根据设计要求和优化目标,方便地自定义变量。

在进行结构优化过程中,OptiStruct允许在有限元计算分析时使用多个结构响应,用来定义优化的目标或约束条件。

OptiStruct支持常见的结构响应,包括:位移、速度、加速度、应力、应变、特征值、屈曲载荷因子、结构应变能、以及各响应量的组合等。

optistruct优化结构方法

optistruct优化结构方法OptiStruct优化结构方法OptiStruct是一种广泛应用于结构优化的工程分析软件。

它提供了一种有效的方式来优化结构设计,以满足特定的性能指标和约束条件。

OptiStruct基于有限元法和数值优化技术,可以在设计过程中自动寻找最佳的结构形状和尺寸。

结构优化是一种通过调整结构的形状、尺寸和材料来改善其性能的方法。

优化的目标可以是最小化结构的重量、最大化结构的刚度或最小化结构的应力等。

在过去,工程师们通常依靠经验和试错的方法来进行结构设计,这种方法效率低下且耗时长。

而OptiStruct的出现极大地提高了结构优化的效率和精度。

OptiStruct使用数值优化技术来解决结构优化问题。

数值优化是一种通过迭代计算来寻找最佳解决方案的方法。

在OptiStruct中,用户需要定义设计变量、目标函数和约束条件。

设计变量是用来描述结构的形状、尺寸和材料等参数,目标函数是用户希望优化的性能指标,约束条件是用户希望满足的限制条件。

OptiStruct会根据用户定义的问题进行计算,通过不断调整设计变量,最终找到最佳的结构解决方案。

OptiStruct支持多种优化方法,包括拓扑优化、尺寸优化和拼接优化等。

拓扑优化是一种通过改变结构的拓扑形状来优化结构性能的方法。

它可以自动去除不必要的材料,并将有限元模型重新分配材料,以实现结构的最佳性能。

尺寸优化是一种通过调整结构的尺寸来优化结构性能的方法。

它可以自动调整结构的尺寸,以实现最小的重量或最大的刚度等性能指标。

拼接优化是一种通过调整结构的连接方式来优化结构性能的方法。

它可以自动寻找最佳的连接方式,以实现最小的应力或最大的刚度等性能指标。

OptiStruct提供了用户友好的界面,使得结构优化变得简单而直观。

用户只需要按照软件的提示,逐步定义问题的参数和约束条件,OptiStruct会自动进行计算和优化。

同时,OptiStruct还提供了丰富的结果分析和可视化功能,方便用户对优化结果进行评估和验证。

基于OptiStruct的齿轮拓扑优化

基于OptiStruct的齿轮拓扑优化作者:Simwe 来源:Altair发布时间:2013-03-25 【收藏】【打印】复制连接【大中小】我来说两句:(0) 逛逛论坛基于OptiStruct的齿轮拓扑优化罗利龙倪迎鸽王文智西安710072摘要:借助于Altair公司HyperWorks中OptiStruct模块,完成了对齿轮轮辐区的拓扑减重。

介绍了OptiStruct拓扑模块用到的优化方法及原理,以及控制优化稳定收敛和可生产性的相关设置。

优化结果减重效果明显,生产工艺简单。

关键词:OptiStruct,拓扑,齿轮,可生产性0概述近几十年来,人们的日常生活正在向高度机械化发展,人类很多行为都在逐步被一些高精度的机械设备所代替,而机械传动装置是各种机械设备实现其基本价值不可或缺的部分,其中齿轮传动又是最重要的传动装置之一。

据史料记载,远在公元前400~200年的中国古代就开始使用简单的齿轮传动,作为人类伟大的四大发明之一的指南针就是以齿轮传动为主要机械装置。

而近代直到18世纪,欧洲工业革命以后,齿轮传动的应用得到了飞速发展,从摆线齿轮到渐开线齿轮,直到20世纪初,齿轮传动以其平稳性、精确性、高效性、长寿命等优点得到了广泛应用。

齿轮被定义为轮缘上有齿的、能够连续啮合传递运动和动力的机械元件。

在近代的欧洲,很多人针对齿轮的齿形和齿数开展了大量的研究和改进工作。

从最初的摆线齿轮到现在的渐开线齿轮,从圆柱齿轮、锥齿轮再到曲线齿轮,人们根据更加先进合理的理论设计初适用于各种工况的齿轮,最终形成了一套标准供后人去参考查询。

到现在为止,齿轮的理论已经发展的较为成熟,现在机械设计时基本都是直接参考设计标准,从标准中选择合适的齿轮应用。

这样做的好处在于标准齿轮生产工艺成熟、与其它齿轮等传到装置的配合简单。

但是,考虑到航空航天等一些以减重为重要指标的设计行业,只是从标准中选择就显得有些古板,但是完全重新设计又涉及到整个传动系统的重新设计。

OptiStruct优化教程最全ppt课件

• 高级分析功能

• 频响分析

• • 直接法 模态法

• •

随机响应分析 瞬态响应分析

• • 直接法 模态法 直接法 模态法

•

基于傅立叶变换的瞬态响应分析

• •

• • •

非线性接触分析 声腔分析(结构和流体) 疲劳分析 (-N和-N)

8

Copyright © 2013 Altair Engineering, Inc. Proprietary and Confidential. All rights reserved.

Optimization 术语

• 目标函数: 需要优化的系统的任何响 应函数。

该响应是设计变量的函数。

min Weight(b,h)

例如:质量,应力,位移,转动惯量, 频率,重心,屈曲因子等。

• 约束函数: 新设计的系统响应函数必 须满足的边界条件。

(b,h) 70 MPa h 2*b

t(b,h) 15 MPa

• 设计区域:所有梁单元

• 设计约束:

σ (b,h) σ (b,h)

h<2*b

max,

max,

with σ

max

max

= 160 MPa

with

σ

= 60 MPa

21

Copyright © 2013 Altair Engineering, Inc. Proprietary and Confidential. All rights reserved.

HyperWorks Overview

•前处理

HyperMesh HyperCrash

MotionView

•求解器

RADIOSS MotionSolve AcuSolve

SOLIDWORKS论文轻量化设计论文

SOLIDWORKS论文轻量化设计论文摘要:在solidworks建立解藕板原始模型,将其导入到hyperwords中运用相对密度法,以柔顺度最小为目标,并添加对称约束,对解藕板进行拓扑优化,根据优化后的解藕板形貌及实际经验对模型进行部分修改和布筋,建立解藕板最终模型。

在algor中对原始解藕板及新建解藕板进行静力学及动力学分析,将他们的静应力和频率结果进行对比,验证轻量化设计目标。

关键词:solidworks;hyperwords;algor;轻量化设计;解藕板the lightweight design of wire bonders decoupling board on hyperworkswang shijun,wang dacheng(wuyi university,jiangmen529020,china)abstract:solidworks board established in the original model decoupling,to use it into hyperwords in the use of the relative density method,the objective of minimizing the degree to supple,and add the symmetry constraint on the decoupling plateoptimization,according to the optimized morphology and board decoupling,the model is part of the experiencemodification and reinforcement distribution,the establishment of the final model decouplingboard.algor in the decoupling of the original board and new board decoupling of the static and dynamic analysis,static stress and the frequency of their results were compared to verify lightweight design goals.keywords:solidworks;hyperwords;algor;lightweigh t designdesign;decoupled board一、拓扑优化方法简介及理论(一)优化方法简介。

基于OptiStruct的重卡车架优化设计

国家《 公路安全保护条例》 对超载的严厉管控加上 日 益受 到重视的环保要求, 使得轻量化成为商用车发展的一个重要方 向。国内商用车企业也在多年摸索中积累经验, 从简单借鉴国 外技术, 到追求 k n o w — h o w ( 技术诀窍) , 仿真手段在商用车领域

得到了广ห้องสมุดไป่ตู้应用。在重型车车架仿真方面, 国内有文献研究了

用H y p e r M e s h 前处理软件建立整车有限元模型 ( 见图3 ) ,

为保证仿真结果的精度, 首先对车架本体进行弯扭刚度试 验测试( 见图 1 ) , 然后在相同工况下进行车架弯扭刚度仿真 , 试

包括详细结构的车架 、 平衡悬架等 , 以及集中质量表示 的驾驶

室、 发动机、 油箱和货物等质量。 工况设定根据实际车型使用情况,制定 1 5 个典型工况进 行强度仿真 , 得到车架应力分布情况。

( 华 菱 星马 汽 车 ( 集团) 股 份 有 限公 司 中 国汽 车 工程 研 究 院)

摘 要 : 本 文提 出运 用 Op t i S t r u c t 工具进行重卡 车架仿真和优化 . 介 绍 了 3种 优 化 方 法 . 包括 : 准 确 解 读 强 度 仿 真 结

果 寻找 优 化 措 施 , 基 于 强 度 仿 真 结 果进 行 结 构 改 进 ; 针 对关重 结构进行拓 扑优化摸 索设计思路 ; 通 过 全 局

针对关重结构进行拓扑优化摸索设计思路; 最后通过全局的厚 度与形状灵敏度分析, 确定对弯扭刚度敏感的零件和区域作为 强化的方向, 反之不敏感区域作为可能减重的参考。

二、 车 架 标 定 及 仿 真

1 . 仿真模型标定

l

2

3

4

32基于OptiStruct的结构优化设计方法--张胜兰

基于OptiStruct的结构优化设计方法张胜兰湖北汽车工业学院汽车工程系基于OptiStruct的结构优化设计方法张胜兰湖北汽车工业学院汽车工程系442002 湖北省十堰市车城西路167号摘要:最优化技术与有限元法结合产生的结构优化技术已逐渐发展成熟并成功地应用于产品设计的各个阶段。

本文总结了OptiStruct结构优化设计方法和特点,从优化设计三要素、迭代算法、灵敏度分析等方面阐述了基于有限元法的OptiStruct结构优化的数学基础,给出了OptiStruct结构优化设计流程和步骤。

关键词:结构优化,设计流程,有限元优化设计是以数学规划为理论基础,将设计问题的物理模型转化为数学模型,运用最优化数学理论,以计算机和应用软件为工具,在充分考虑多种设计约束的前提下寻求满足预定目标的最佳设计。

有限元法(FEM)被广泛应用于结构分析中,采用这种方法,任意复杂的问题都可以通过它们的结构响应进行研究。

最优化技术与有限元法结合产生的结构优化技术逐渐发展成熟并成功地应用于产品设计的各个阶段。

Altair OptiStruct是一个面向产品设计、分析和优化的有限元和结构优化求解器,拥有全球先进的优化技术,提供全面的优化方法。

OptiStruct从1993年发布以来,被广泛而深入地应用到许多行业,在航空航天、汽车、机械等领域取得大量革命性的成功应用,赢得多个创新大奖。

一、OptiStruct结构优化方法简介OptiStruct是以有限元法为基础的结构优化设计工具。

它提供拓扑优化、形貌优化、尺寸优化、形状优化以及自由尺寸和自由形状优化,这些方法被广泛应用于产品开发过程的各个阶段。

概念设计优化――用于概念设计阶段,采用拓扑(T opology)、形貌(Topography)和自由尺寸(Free Sizing)优化技术得到结构的基本形状。

详细设计优化――用于详细设计阶段,在满足产品性能的前提下采用尺寸(Size)、形状(Shape)和自由形状(Free Shape)优化技术改进结构。

基于Optistruct的杜瓦顶盖结构优化设计

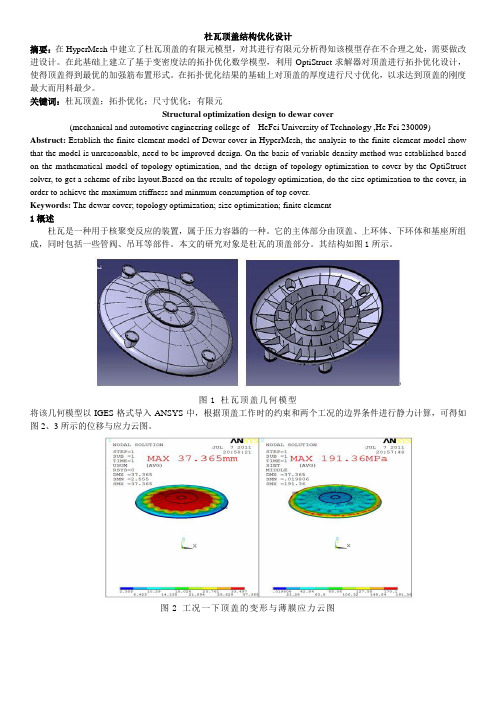

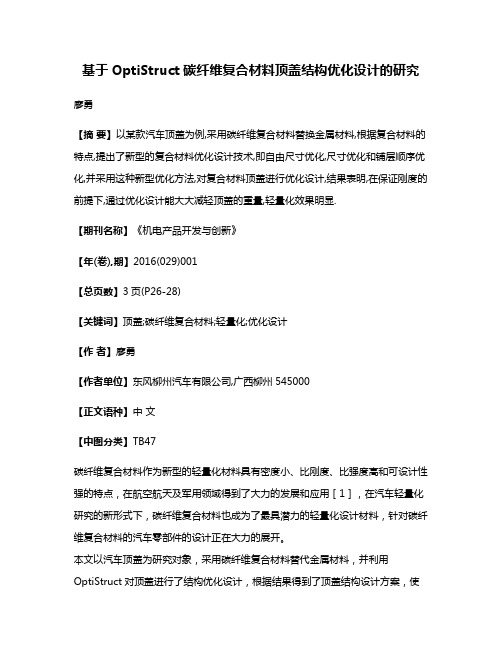

杜瓦顶盖结构优化设计摘要:在HyperMesh中建立了杜瓦顶盖的有限元模型,对其进行有限元分析得知该模型存在不合理之处,需要做改进设计。

在此基础上建立了基于变密度法的拓扑优化数学模型,利用OptiStruct求解器对顶盖进行拓扑优化设计,使得顶盖得到最优的加强筋布置形式。

在拓扑优化结果的基础上对顶盖的厚度进行尺寸优化,以求达到顶盖的刚度最大而用料最少。

关键词:杜瓦顶盖;拓扑优化;尺寸优化;有限元Structural optimization design to dewar cover(mechanical and automotive engineering college of HeFei University of Technology ,He Fei 230009) Abstruct: Establish the finite element model of Dewar cover in HyperMesh, the analysis to the finite element model show that the model is unreasonable, need to be improved design. On the basis of variable density method was established based on the mathematical model of topology optimization, and the design of topology optimization to cover by the OptiStruct solver, to get a scheme of ribs layout.Based on the results of topology optimization, do the size optimization to the cover, in order to achieve the maximum stiffness and minmum consumption of top cover.Keywords: The dewar cover; topology optimization; size optimization; finite element1概述杜瓦是一种用于核聚变反应的装置,属于压力容器的一种。

基于OptiStruct碳纤维复合材料顶盖结构优化设计的研究

基于OptiStruct碳纤维复合材料顶盖结构优化设计的研究廖勇【摘要】以某款汽车顶盖为例,采用碳纤维复合材料替换金属材料,根据复合材料的特点,提出了新型的复合材料优化设计技术,即自由尺寸优化,尺寸优化和铺层顺序优化,并采用这种新型优化方法,对复合材料顶盖进行优化设计,结果表明,在保证刚度的前提下,通过优化设计能大大减轻顶盖的重量,轻量化效果明显.【期刊名称】《机电产品开发与创新》【年(卷),期】2016(029)001【总页数】3页(P26-28)【关键词】顶盖;碳纤维复合材料;轻量化;优化设计【作者】廖勇【作者单位】东风柳州汽车有限公司,广西柳州545000【正文语种】中文【中图分类】TB47碳纤维复合材料作为新型的轻量化材料具有密度小、比刚度、比强度高和可设计性强的特点,在航空航天及军用领域得到了大力的发展和应用[1],在汽车轻量化研究的新形式下,碳纤维复合材料也成为了最具潜力的轻量化设计材料,针对碳纤维复合材料的汽车零部件的设计正在大力的展开。

本文以汽车顶盖为研究对象,采用碳纤维复合材料替代金属材料,并利用OptiStruct对顶盖进行了结构优化设计,根据结果得到了顶盖结构设计方案,使其在保证刚度前提下,实现了轻量化的目标。

1.1 碳纤维复合材料碳纤维是一种力学性能优异的新型材料,它的比重不到钢的1/4,抗拉强度一般都在3500MPa以上是钢的7~9倍,抗拉弹性模量为 230~430GPa亦高于钢。

因此碳纤维复合材料的比强度和比模量很高。

比强度越高,则零件自重越少。

比模量越高,则零件刚度越大。

本文中,选用碳纤维作为复合材料的增强纤维,牌号为T300;选用环氧树脂为复合材料的基体材料,牌号为树脂5208。

选用泡沫作为芯材。

基本性能如表1、2所示[2]。

1.2 Optistruct结构优化理论概述基于OptiStruct结构优化设计方法是通过有限元法对相应物理问题进行分析计算,得到结构响应,并对结果进行收敛判断,设计灵敏度分析,得到近似模型,然后将物理模型转换为数学模型,利用最优化理论,以数学规划理论为基础,在满足多种约束的前提下,得到最优结果,具体流程如图1所示[3]。

基于OptiStruct车架拓扑优化设计

Internal Combustion Engine &Parts0引言重型载货汽车是公路货运的主要力量,在国民生产中发挥着重要的作用,而车架作为重载汽车的承载基体,安装有发动机、驾驶室、传动系、货箱等相关部件,并承受来自路面以及汽车内部的各种力和力矩,理想的车架设计可以保证其在最小质量的基础上拥有足够的强度、刚度和可靠性,能有效改善整车动力、经济、安全等性能指标。

因此,对车架进行结构优化,可以有效改善重型载货汽车性能,从而推动国民经济建设发展。

1OptiStruct 简介OptiStruct 是一款优秀的有限元结构优化软件,为HyperWorks 自带的优化求解器。

可用于产品的概念设计和细化设计。

用户只要使用其中的标准单元库以及各种边界条件类型,就可以进行自然频率和线性静态优化分析。

HyperMesh 与OptiStruct 的图形接口十分完善,可以很方便地在HyperMesh 中建模,设置好参数后递交OptiStruct运算求解。

OptiStruct 的优化功能包括拓扑优化、尺寸优化、形状优化和形貌优化,可以将位移、应力、应变、结构柔度等定义为响应,也可以定义各种响应量的组合。

设计变量可取单元密度、节点坐标等。

用户还可根据自己的优化目标和设计要求,在软件中写入自编的公式进行优化设计。

本文所用的OptiStruct 优化功能是拓扑优化。

应用Optstruct 进行拓扑优化的流程如下:①在前处理软件中建立模型;②设定优化步骤;③导入到OptiStruct 中求解;④在后处理软件中分析结果,若结果不满意则返回修改再提交计算,直至结果满意。

2车架拓扑优化建模这里着重对车架的横梁分布做优化分析,需要对原车架模型做修改得到拓扑模型,由于车架为边梁式车架,可将车架两根纵梁之间的空间用相同的材料填满,从而构成三维拓扑模型,有时为了节省计算资源也可抽取车架三维4结论本文通过开发数据读写OPC 客户端,实时的将运动控制卡的输出信号写入OPC 服务器,并以OPC 服务器为通信桥梁成功的搭建出硬件在虚拟仿真回路,实现了上位机通过硬件控制器控制仿真模型的目的。

2017ATC优秀论文赏析丨OptiStruct在变速器壳体优化设计中的应用

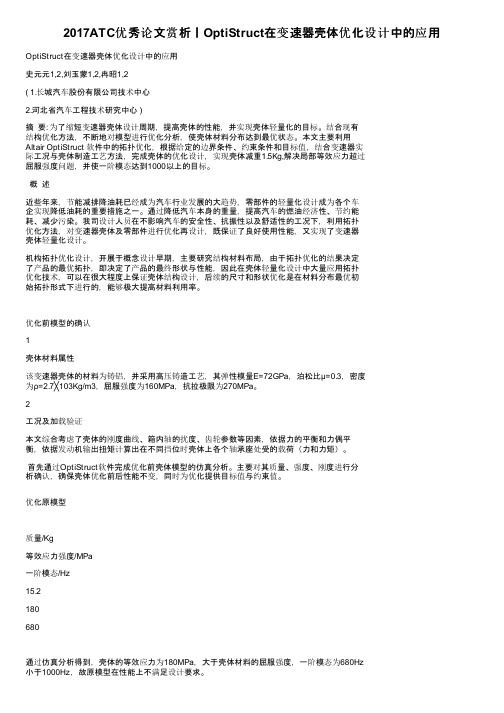

2017ATC优秀论文赏析丨OptiStruct在变速器壳体优化设计中的应用OptiStruct在变速器壳体优化设计中的应用史元元1,2,刘玉蒙1,2,冉昭1,2( 1.长城汽车股份有限公司技术中心2.河北省汽车工程技术研究中心 )摘要: 为了缩短变速器壳体设计周期,提高壳体的性能,并实现壳体轻量化的目标。

结合现有结构优化方法,不断地对模型进行优化分析,使壳体材料分布达到最优状态。

本文主要利用Altair OptiStruct 软件中的拓扑优化,根据给定的边界条件、约束条件和目标值,结合变速器实际工况与壳体制造工艺方法,完成壳体的优化设计,实现壳体减重1.5Kg,解决局部等效应力超过屈服强度问题,并使一阶模态达到1000以上的目标。

概述近些年来,节能减排降油耗已经成为汽车行业发展的大趋势,零部件的轻量化设计成为各个车企实现降低油耗的重要措施之一。

通过降低汽车本身的重量,提高汽车的燃油经济性、节约能耗、减少污染。

我司设计人员在不影响汽车的安全性、抗振性以及舒适性的工况下,利用拓扑优化方法,对变速器壳体及零部件进行优化再设计,既保证了良好使用性能,又实现了变速器壳体轻量化设计。

机构拓扑优化设计,开展于概念设计早期,主要研究结构材料布局,由于拓扑优化的结果决定了产品的最优拓扑,即决定了产品的最终形状与性能,因此在壳体轻量化设计中大量应用拓扑优化技术,可以在很大程度上保证壳体结构设计,后续的尺寸和形状优化是在材料分布最优初始拓扑形式下进行的,能够极大提高材料利用率。

优化前模型的确认1壳体材料属性该变速器壳体的材料为铸铝,并采用高压铸造工艺,其弹性模量E=72GPa,泊松比μ=0.3,密度为ρ=2.7╳103Kg/m3,屈服强度为160MPa,抗拉极限为270MPa。

2工况及加载验证本文综合考虑了壳体的刚度曲线、箱内轴的扰度、齿轮参数等因素,依据力的平衡和力偶平衡,依据发动机输出扭矩计算出在不同挡位时壳体上各个轴承座处受的载荷(力和力矩)。

基于OptiStruct的汽车中央通道加强板优化设计

基于OptiStruct的汽车中央通道加强板优化设计

徐锋;张永亮

【期刊名称】《农业装备与车辆工程》

【年(卷),期】2018(56)1

【摘要】将碳纤维复合材料(Carbon Fiber Reinforced Plastic,CFRP)应用于汽车中央通道加强板,以原金属模型刚度分析的位移结果作为约束条件,使用OptiStruct 求解器对复合材料中央通道层合板的铺层厚度进行优化.首先采用自由尺寸优化方法对中通道加强板进行优化设计,获得中通道加强板设计空间的初始样本,从而确定不等厚的铺层设计方案.结构优化中以复合材料的层合板质量为优化目标,以金属结构在轴向压缩、轴向拉伸、侧向弯曲、垂向弯曲、扭转工况等条件下产生的位移量为约束,得到复合材料层合板的铺层优化结果,再通过比对金属材料结构与优化后复合材料层合板结构的刚度和强度,验证优化分析结果满足设计要求.

【总页数】5页(P28-31,36)

【作者】徐锋;张永亮

【作者单位】200093 上海市上海理工大学机械工程学院;200093 上海市上海理工大学机械工程学院

【正文语种】中文

【中图分类】U463.84

【相关文献】

1.基于Optistruct的全塑汽车前端模块拓扑优化设计 [J], 阚洪贵;唐程光;李铁柱

2.基于OptiStruct汽车控制臂的拓扑优化设计 [J], 金莹莹

3.基于Optistruct的汽车钣金类支架的优化设计 [J], 王鲁斌;黄年兵;潘兵兵;陈辉

4.汽车中通道下加强板复合材料优化设计 [J], 曾康;张雪刚

5.基于OptiStruct的汽车制动钳拓扑优化设计 [J], 鲁春艳;万长东;田菲

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于OptiStruct的结构优化设计方法张胜兰湖北汽车工业学院汽车工程系基于OptiStruct的结构优化设计方法张胜兰湖北汽车工业学院汽车工程系442002 湖北省十堰市车城西路167号摘要:最优化技术与有限元法结合产生的结构优化技术已逐渐发展成熟并成功地应用于产品设计的各个阶段。

本文总结了OptiStruct结构优化设计方法和特点,从优化设计三要素、迭代算法、灵敏度分析等方面阐述了基于有限元法的OptiStruct 结构优化的数学基础,给出了OptiStruct结构优化设计流程和步骤。

关键词:结构优化,设计流程,有限元优化设计是以数学规划为理论基础,将设计问题的物理模型转化为数学模型,运用最优化数学理论,以计算机和应用软件为工具,在充分考虑多种设计约束的前提下寻求满足预定目标的最佳设计。

有限元法(FEM被广泛应用于结构分析中,采用这种方法,任意复杂的问题都可以通过它们的结构响应进行研究。

最优化技术与有限元法结合产生的结构优化技术逐渐发展成熟并成功地应用于产品设计的各个阶段。

Altair OptiStruct是一个面向产品设计、分析和优化的有限元和结构优化求解器,拥有全球先进的优化技术,提供全面的优化方法。

OptiStruct从1993年发布以来,被广泛而深入地应用到许多行业,在航空航天、汽车、机械等领域取得大量革命性的成功应用,赢得多个创新大奖。

一、OptiStruct结构优化方法简介OptiStruct是以有限元法为基础的结构优化设计工具。

它提供拓扑优化、形貌优化、尺寸优化、形状优化以及自由尺寸和自由形状优化,这些方法被广泛应用于产品开发过程的各个阶段。

概念设计优化――用于概念设计阶段,采用拓扑(Topology、形貌(Topography和自由尺寸(Free Sizing优化技术得到结构的基本形状。

详细设计优化――用于详细设计阶段,在满足产品性能的前提下采用尺寸(Size、形状(Shape和自由形状(Free Shape优化技术改进结构。

拓扑、形貌、自由尺寸优化基于概念设计的思想,作为结果的设计空间需要被反馈给设计人员并做出适当的修改。

经过设计人员修改过的设计方案可以再经过更为细致的形状、尺寸以及自由形状优化得到更好的方案。

最优的设计往往比概念设计的方案结构更轻,而性能更佳。

表1简单介绍各种方法的特点和应用。

表1 OptiStruct六种优化方法的特点拓扑优化 Topology optimization 在给定的设计空间内找到最优的材料分布。

形貌优化 Topography optimization 在钣金件上找出最佳的加强筋位置和形状。

自由尺寸优化 Free Sizing optimization 找出板壳结构上每个区域(单元的最佳厚度。

尺寸优化 Size optimization 尺寸和参数优化,如优化梁的截面尺寸等。

形状优化 Shape optimization 直接基于有限元网格优化产品的位置和几何形状。

自由形状优化 Free Shape optimization 自动确定选定区域的最佳结构形状。

OptiStruct 提供的优化方法可以对静力、模态、屈曲、频响等分析过程进行优化,其稳健高效的优化算法允许在模型中定义成千上万个设计变量。

设计变量可取单元密度、节点坐标、属性(如厚度、形状尺寸、面积、惯性矩等。

此外,用户也可以根据设计要求和优化目标,方便地自定义变量。

在进行结构优化过程中,OptiStruct 允许在有限元计算分析时使用多个结构响应,用来定义优化的目标或约束条件。

OptiStruct 支持常见的结构响应,包括:位移、速度、加速度、应力、应变、特征值、屈曲载荷因子、结构应变能、以及各响应量的组合等。

OptiStruct 提供丰富的参数设置,便于用户对整个优化过程及优化结果的实用性进行控制。

这些参数包括优化求解参数和制造加工工艺参数等。

用户可以设定迭代次数、目标容差、初始步长和惩罚因子等优化求解参数,也可以根据零件的具体制造过程添加工艺约束,从而得到正确的优化结果并方便制造。

此外,利用OptiStruct 软件包中的OSSmooth 工具,可以将拓扑优化结果生成为IGES 等格式的文件,然后输入到CAD 系统中进行二次设计。

二、OptiStruct 优化设计的数学基础1.OptiStruct 结构优化三要素优化设计有三要素,即设计变量、目标函数和约束条件。

设计变量是在优化过程中发生改变从而提高性能的一组参数。

目标函数就是要求最优的设计性能,是关于设计变量的函数。

约束条件是对设计的限制,是对设计变量和其它性能的要求。

优化设计的数学模型可表述为: 最小化(minimize : ,,,((21n x x x f f ⋅⋅⋅⋅⋅⋅=X约束条件(subject to : 0(≤X j g m j ,,1⋅⋅⋅⋅⋅⋅= 0(=X k h h m k ,,1⋅⋅⋅⋅⋅⋅=U i i L i x x x ≤≤n i ,,1⋅⋅⋅⋅⋅⋅=式中,,,,(21n x x x ⋅⋅⋅⋅⋅⋅=X 是设计变量,f (X 是目标函数,g (X 是不等式约束函数,h (X 是等式约束函数;L 指lower limit ,即下限,U 指upper limit ,即上限。

在OptiStruct 中,目标函数f (X 、约束函数g (X 与h (X 是从有限元分析中获得的结构响应。

设计变量X 是一个向量,它的选择依赖于优化类型。

在拓扑优化中,设计变量为单元的密度;在尺寸优化(包括自由尺寸优化中,设计变量为结构单元的属性;在形貌优化和形状优化(包括自由形状优化中,设计变量为形状扰动的线性组合因子。

优化设计的三要素在OptiStruct 中通过不同类型的信息卡描述。

结构响应(用于评测目标与约束以及设计变量均采用Bulk Data 类型的信息卡,结构响应一般参考DRESP1、DRESP2或DRESP3卡,设计变量则根据优化类型的不同选用DTPL 、DTPG 或DESVAR 卡。

目标函数和约束则使用Subcase Information 类型的信息卡定义,目标函数使用DESOBJ 卡,约束函数使用DESSUB 或DESGLB 卡。

2. OptiStruct 迭代算法OptiStruct 采用局部逼近的方法来求解优化问题。

局部近似法求解优化问题步骤如下: 1采用有限元法分析相应物理问题; 2收敛判断; 3设计灵敏度分析;4利用灵敏度信息得到近似模型,并求解近似优化问题; 5返回第一步。

这种方法用于每迭代步设计变量变化很小的情况,得到的结果为局部最小值。

设计变量的最大变化一般发生在最初的迭代步中,此时没有必要进行太多的近似分析。

在结构优化设计计算中,设计变量结构响应的灵敏度分析是从简单的设计变化到数学优化过程中最为重要的一部分。

设计变量更新采用近似优化模型的方法求解,近似模型利用灵敏度信息建立。

OptiStruct 采用三种方法建立近似模型:最优化准则法、对偶法和可行方向法。

后两者都基于设计空间的凸线性化。

最优化准则法用于典型的拓扑优化问题,目标表达为最小化应变能(或频率倒数、加权应变能、加权频率倒数、应变能指数等,约束表达为质量(体积或质量(体积分数。

对偶法和可行方向法的采用取决于约束和设计变量的数目,由OptiStruct 自动选择。

当设计变量数超过约束的数目(一般在拓扑优化和形貌优化中,对偶法较有优势。

可行方向法则刚好相反,多用于尺寸优化和形状优化中。

OptiStruct 中用到两种收敛准则,即规则收敛与软收敛,满足一种即可。

当相邻两次迭代结果满足收敛准则时,即达到规则收敛,意味着相邻两次迭代目标函数值的变化小于目标容差,并且约束条件违反率小于1%。

当相邻两次迭代的设计变量变化很小或没有变化时,达到软收敛,这时没有必要对最后一次迭代的目标函数值或约束函数进行估值,因为模型相对于上次迭代没有变化。

因此,软收敛比规则收敛少进行一次迭代。

3.灵敏度分析设计灵敏度就是结构响应对设计变量的偏导数(结构响应的梯度。

对于有限元方程:}{}]{[P U K =其中[]K 是刚度矩阵,{}U 是单元节点位移向量,{}P 是单元节点载荷向量。

两边对设计变量X 求偏导数:X P XU K U X K ∂∂=∂∂+∂∂}{][][}{][则⎟⎠⎞⎜⎝⎛∂∂−∂∂=∂∂−}{][}{][}{1U X K X P K X U 一般,结构响应(如约束函数g 可以描述为位移向量U 的函数:}{}{U Q g T =所以结构响应的灵敏度为:XU Q U X Q X g T T ∂∂+∂∂=∂∂}{}{直接采用上述方法求解,称为直接法。

直接法适合于设计约束较多而设计变量较少的优化问题,如形状优化和尺寸优化的灵敏度求解。

对于设计约束较少而设计变量很多的优化问题,如拓扑优化和形貌优化,可采用另一种方法,计算灵敏度时引入伴随变量E 。

伴随变量E 满足:}{}]{[Q E K =从而⎟⎠⎞⎜⎝⎛∂∂−∂∂+∂∂=∂∂}{][}{}{}{U X K X P E U X Q X g T T 此方法称为伴随变量法。

4. 近似模型拟合直接对有限元模型进行优化在每个迭代步需要多次有限元求解,工作量很大,同时有限元模型是隐式的,必须进行显式近似从而建立显式近似模型,方便进行后续优化。

利用灵敏度信息对结构响应进行泰勒展开,从而得到显式近似模型。

有几种近似方法,包括线性近似:2007 Altair 大中国区用户技术大会论文集∂g j ~ g j ( X = g j0 − ∑ ( X i − X i0 i = 0 ∂X i N 倒近似:N ∂g 1 1 j ~ − g j ( X = g j0 − ∑ X i20 ( X i X i0 i = 0 ∂X i 和凸近似:∂g j ~ g j ( X = g j0 + ∑ c ji ( X i − X i 0 i = 0 ∂X i N 其中若∂g j ∂X i ∂g j ∂X i ≥ 0 , c ji = 1 < 0 , c ji = X i0 Xi 若 OptiStruct 自动选择近似方法进行优化模型的显式近似。

三、基于 OptiStruct 的结构优化设计流程基于有限元法的结构优化过程通常也需要经过有限元分析前处理、计算以及后处理三大步。

但在前处理部分除了常规的 FE(有限元)建模以外,还需对优化问题进行定义,计算求解过程中需要对优化参数进行评价。

优化问题定义:根据结构设计的特点和要求,选择结构优化方法,将需要参与优化的数据(设计变量、约束条件及目标函数)定义为模型参数,为修正模型提供可能。

优化参数评价:优化处理器根据本次循环提供的优化参数(设计变量、约束条件及目标函数)与上次循环提供的优化参数作比较之后确定该次循环目标函数是否已达到最小值,即结构是否已达到了最优。