金属陶瓷刀具

高性能超细Ti_C_N_金属陶瓷刀具材料的研究

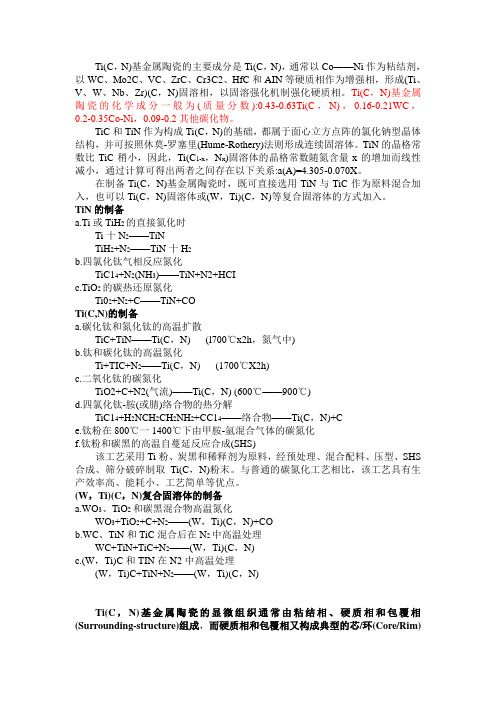

Ti(C,N)基金属陶瓷的主要成分是Ti(C,N),通常以Co——Ni作为粘结剂,以WC、Mo2C、VC、ZrC、Cr3C2、HfC和AIN等硬质相作为增强相,形成(Ti、V、W、Nb、Zr)(C,N)固溶相,以固溶强化机制强化硬质相。

Ti(C,N)基金属陶瓷的化学成分一般为(质量分数):0.43-0.63Ti(C,N),0.16-0.21WC,0.2-0.35Co-Ni,0.09-0.2其他碳化物。

TiC和TiN作为构成Ti(C,N)的基础,都属于面心立方点阵的氯化钠型晶体结构,并可按照休莫-罗塞里(Hume-Rothery)法则形成连续固溶体。

TiN的晶格常数比TiC稍小,因此,Ti(C1-x,N x)固溶体的晶格常数随氮含量x的增加而线性减小,通过计算可得出两者之间存在以下关系:a(A)=4.305-0.070X。

在制备Ti(C,N)基金属陶瓷时,既可直接选用TiN与TiC作为原料混合加入,也可以Ti(C,N)固溶体或(W,Ti)(C,N)等复合固溶体的方式加入。

TiN的制备a.Ti或TiH2的直接氮化时Ti十N2——TiNTiH2+N2——TiN十H2b.四氯化钛气相反应氮化TiC14+N2(NH3)——TiN+N2+HCIc.TiO2的碳热还原氮化Ti02+N2+C——TiN+COTi(C,N)的制备a.碳化钛和氮化钛的高温扩散TiC+TiN——Ti(C,N) (l700℃x2h,氮气中)b.钛和碳化钛的高温氮化Ti+TIC+N2——Ti(C,N) (1700℃X2h)c.二氧化钛的碳氮化TiO2+C+N2(气流)——Ti(C,N) (600℃——900℃)d.四氯化钛-胺(或腈)络合物的热分解TiC14+H2NCH2CH2NH2+CC14——络合物——Ti(C,N)+Ce.钛粉在800℃一1400℃下由甲胺-氩混合气体的碳氮化f.钛粉和碳黑的高温自蔓延反应合成(SHS)该工艺采用Ti粉、炭黑和稀释剂为原料,经预处理、混合配料、压型、SHS 合成、筛分破碎制取Ti(C,N)粉末。

金属陶瓷刀片光洁度参数

金属陶瓷刀片光洁度参数一、引言在当今的工业领域,金属陶瓷刀片作为一种高性能切削工具,广泛应用于机械加工行业。

其出色的耐磨性、耐腐蚀性和高硬度使其成为许多生产流程中的理想选择。

而其中一项关键的性能指标就是刀片的表面光洁度。

本文将详细解析金属陶瓷刀片的光洁度参数及其对加工效果的影响。

二、什么是金属陶瓷刀片的光洁度?金属陶瓷刀片的表面光洁度是指其表面的粗糙程度。

一般用Ra(轮廓算数平均偏差)或Rz(微小峰谷值的绝对差值)等参数来衡量。

这些数值越低,表明刀片表面越光滑。

理想的金属陶瓷刀片应具有极低的Ra 或Rz值,以减少切削过程中的摩擦和磨损,提高切割效率和使用寿命。

三、金属陶瓷刀片光洁度与加工效果的关系1. 切割质量:更高的光洁度意味着更少的切削痕跡和不均匀现象,从而提高了切割面的质量和精度。

2. 刀具寿命:较低的光洁度参数会导致刀具更快地磨损,影响其使用寿命。

因此,良好的光洁度能显著延长刀具的使用时间。

3. 生产效率:较高的切割质量和较长的刀具寿命可以降低换刀时间和加工时间,从而提高整体生产效率。

4. 成本效益:优化金属陶瓷刀片的表面光洁度不仅能提高产品质量,还能降低设备维护和更换刀具的成本,从而实现更好的经济效益。

四、如何提升金属陶瓷刀片的光洁度1. 选择高品质的金属陶瓷刀片:选购时请注意选择品牌声誉好、品质控制严格的产品。

2. 正确的使用和维护:按照制造商的建议进行操作,避免过度磨损;定期检查和保养刀具,确保其在理想的工作状态。

3. 技术改进:通过采用先进的冷却润滑系统、优化切削速度和进给量等技术手段,可以在不损害刀片的情况下进一步提高光洁度。

五、展望未来:金属陶瓷刀片光洁度的挑战与机遇随着工业自动化和智能化的发展,对金属陶瓷刀片的性能要求也在不断提高。

未来的金属陶瓷刀片可能会更加注重表面处理技术,如纳米涂层等,以提高其耐磨性、耐腐蚀性和润滑性。

同时,我们也需要关注金属陶瓷刀片生产过程中的环保问题,以实现可持续发展。

陶瓷刀具在机械加工中的应用

陶瓷刀具在机械加工中的应用随着科技的不断发展,人们对于机械加工的要求也越来越高,洁净度、精度、效率等方面都有所提高。

在机械加工中,刀具是至关重要的一个部分,不同的材料、不同的形状都有不同的用途。

而在这些刀具中,陶瓷刀具也逐渐成为了一种非常重要的刀具。

陶瓷刀具的特点1.高硬度陶瓷刀具适用于硬物材料的加工,因为它的硬度比钢要高,不容易被磨损、折断。

其硬度甚至高于铁氧体磁铁,居于硬度最接近莫氏钻石的二氧化硅和氮化硼之间,是当前硬度最高的金属材料之一。

2.轻质陶瓷刀具要比普通的金属刀具轻很多,这意味着在加工时会减少散热问题,也能减少机床上的压力。

3.耐高温由于陶瓷刀具在机械加工过程中不会产生磨擦热,因此不会使得刀具部件产生弯曲、变形等现象,也能有效避免刀具焊着的情况。

可以更好地完成加工。

4.成本优势它的寿命比起高速钢刀具要长得多,降低了更换刀具的成本,在小批量加工和试生产中使用较为合适。

陶瓷刀具在机械加工中的应用陶瓷刀具主要被应用在机械加工中的数控车、数控铣和线切割等领域。

在这些领域中,陶瓷刀具已经取代了铁、钢等金属刀具,成为高速、精密、耐磨、耐高温的最佳替代品。

陶瓷刀具也逐渐成为了高精度加工设备、微电子工业产品等的重要零部件。

其主要的应用领域包括以下几个方面:1.汽车零部件加工陶瓷刀具被广泛应用于汽车零部件的加工中,如制动器、离合器、发动机节能器等。

在加工过程中,陶瓷刀具能够有效地提高加工精度、降低加工成本。

2.模具加工陶瓷刀具能够精确切割各种硬材料,因此被广泛应用于模具的加工中。

陶瓷刀具在加工过程中不会对模具进行热冲击,保证了模具的质量和寿命。

3.PCB板加工陶瓷刀具广泛应用于PCB板的加工中,能够有效降低加工的时间,提高加工的精度,保证了PCB板的品质。

陶瓷刀具的发展趋势由于陶瓷刀具在机械加工中的应用优势,未来陶瓷刀具将有更广阔的应用前景。

同时,随着材料科学技术的不断提高和创新,陶瓷刀具的硬度和韧性都将达到更高的水平,成为未来机械加工领域中不可或缺的重要零部件。

金属陶瓷刀具材料研究进展

次数 , 保证被加工工件的小锥度和高精度;4高速切 ()

1 前 言

在工业界 , 金属加工用切 削刀具是一种非常重要

削或实现“ 以车 、 铣代磨” 切削效率比传统刀具高。 , 由 于它具有耐高温 、 耐磨 、 抗高温蠕变、 导热系数低、 热 膨胀系数低 、 耐化学腐蚀性好等特点 , 在其他材料性

续切削和毛坯粗车等冲击力很 大的 加工 ;3耐用度 ()

金属陶瓷刀具的硬度 比硬质合金刀具高, 抗氧化

性能好m 并且断裂韧性和抗弯强度比非金属陶瓷刀 , 具高[ 其更适合于对淬火钢 、 4 ] , 高强度钢以及铸铁的

比传统刀具高几倍甚至几十倍 , 减少了加工中的换刀

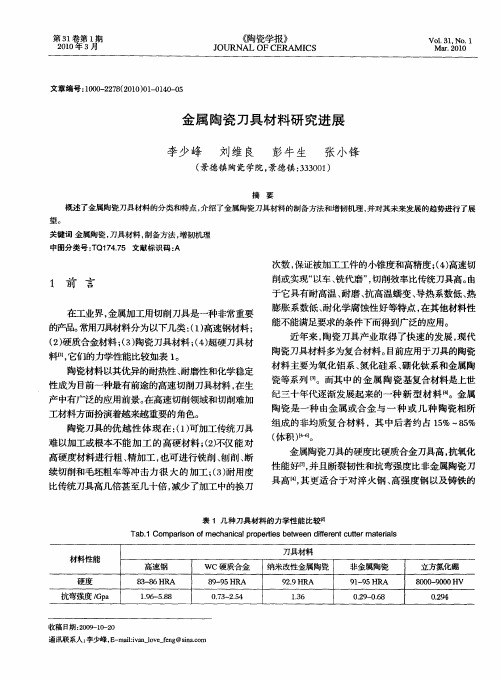

表 1几种刀具材料的力学性 能比较闭

0 9 .4 2

收稿 日期 :09 1- 0 20 - 0 2 通讯联系人 : 李少峰 , - iia v_e g i . r E ma : n l e f @s a o lv o n n cn

《 陶瓷学报) o o年第 1期 2l

表 2 TC 和 WC 的 性 能对 比 i

Ta . mp r o fp o e t s b t e C n C b 2 Co a i n o r p r e e we n Ti a d W s i

能不能满足要求的条件下而得到广泛的应用。

的产品。 常用刀具材料分为以下几类 :1高速钢材料; ()

() 2硬质合金材料 ;3 陶瓷刀具材料 ;4超硬刀具材 () () 料[ 它们的力学性能比较如表 l 1 】 , 。 陶瓷材料以其优异的耐热性 、 耐磨性和化学稳定

近年来 , 陶瓷刀具产业取得了快速的发展 , 现代 陶瓷刀具材料多为复合材料。 前应用于刀具的陶瓷 目

什么材料做刀最好

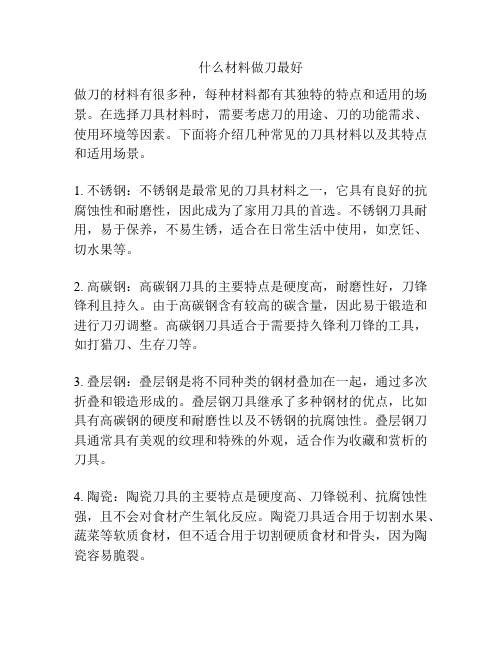

什么材料做刀最好做刀的材料有很多种,每种材料都有其独特的特点和适用的场景。

在选择刀具材料时,需要考虑刀的用途、刀的功能需求、使用环境等因素。

下面将介绍几种常见的刀具材料以及其特点和适用场景。

1. 不锈钢:不锈钢是最常见的刀具材料之一,它具有良好的抗腐蚀性和耐磨性,因此成为了家用刀具的首选。

不锈钢刀具耐用,易于保养,不易生锈,适合在日常生活中使用,如烹饪、切水果等。

2. 高碳钢:高碳钢刀具的主要特点是硬度高,耐磨性好,刀锋锋利且持久。

由于高碳钢含有较高的碳含量,因此易于锻造和进行刀刃调整。

高碳钢刀具适合于需要持久锋利刀锋的工具,如打猎刀、生存刀等。

3. 叠层钢:叠层钢是将不同种类的钢材叠加在一起,通过多次折叠和锻造形成的。

叠层钢刀具继承了多种钢材的优点,比如具有高碳钢的硬度和耐磨性以及不锈钢的抗腐蚀性。

叠层钢刀具通常具有美观的纹理和特殊的外观,适合作为收藏和赏析的刀具。

4. 陶瓷:陶瓷刀具的主要特点是硬度高、刀锋锐利、抗腐蚀性强,且不会对食材产生氧化反应。

陶瓷刀具适合用于切割水果、蔬菜等软质食材,但不适合用于切割硬质食材和骨头,因为陶瓷容易脆裂。

5. 钛合金:钛合金是一种轻质且高强度的材料,具有非常高的耐腐蚀性和耐磨性。

钛合金刀具具有良好的刀锋保持性和抗刮伤性能,适合用于户外野营、登山等活动中。

6. 金属陶瓷复合材料:金属陶瓷复合材料是将金属和陶瓷两种材料结合而成的复合材料,具有金属的韧性和陶瓷的硬度。

金属陶瓷复合材料刀具具有优异的切割性能和抗腐蚀性能,适合用于外科手术刀具和工业刀具等领域。

总而言之,没有一种材料可以适用于所有的刀具,选择合适的刀具材料要根据实际需求和使用环境来决定。

以上介绍的几种常见的刀具材料只是其中的一部分,读者可以根据自己的需求来选择适合自己的刀具材料。

金属陶瓷刀具的性能及发展

金属陶瓷刀具的性能及发展摘要本文研究的是金属陶瓷刀具的性能及发展,首先介绍了金属陶瓷刀具的结构特点及其与普通刀具的比较,然后分析了金属陶瓷刀具的各种性能特性,最后讨论了金属陶瓷刀具在未来的发展趋势和应用前景。

结论表明,金属陶瓷刀具的性能优越,具有较强的耐磨性和耐腐蚀性,可有效提高刀具的使用寿命和加工效率,因此受到了越来越多的重视,未来将会广泛应用于机械加工领域。

关键词:金属陶瓷,刀具,性能,发展Introduction1 Structural characteristics of metal-ceramic tools2 Performance characteristics of metal-ceramic toolsMetal-ceramic tools are superior to ordinary tools in termsof performance. First of all, its wear resistance and corrosion resistance are much higher than those of ordinary tools, so its service life can be effectively improved. Secondly, its cutting edge can maintain a certain degree of sharpness, which can improve the machining precision and surface quality. Thirdly,its red hardness and hardenability are relatively high, so it is more suitable for high-speed and hard machining.3 Development trends of metal-ceramic toolsWith the development of modern industry, metal-ceramic tools have been widely used in various machining fields. The future development of metal-ceramic tools will mainly focus on the following aspects: First, the performance of metal-ceramic tools will be further improved. On the one hand, the structure of the tool will be further optimized. On the other hand, new ceramics will be developed to improve its wear resistance and corrosion resistance. Secondly, the application range of metal-ceramic tools will continue to expand. In the future, it will be widely used in aerospace and other fields. Finally, the cost of metal-ceramic tools will be further reduced, making it more cost-effective.ConclusionMetal-ceramic tools have many excellent properties, such as high wear resistance and corrosion resistance, which can effectively improve the service life and machining efficiency of the tool. In the future, they will be widely used in mechanical machining field.。

金属陶瓷铣刀使用技巧

金属陶瓷铣刀使用技巧金属陶瓷铣刀是一种用于金属加工的工具,它结合了金属和陶瓷的优势,具备高硬度、高抗磨性和高温稳定性等特点,被广泛应用于各种金属材料的加工中。

下面将介绍金属陶瓷铣刀的使用技巧。

首先,使用前应仔细检查金属陶瓷铣刀的刀片是否完好、无裂纹和划痕,刀片固定是否紧密,以及其它附件是否齐全。

在使用过程中,要注意切削力的控制,避免因切削力过大而导致刀片断裂或切削不良。

此外,要定期检查刀片的磨损情况,及时更换磨损严重的刀片,以保证加工质量。

其次,金属陶瓷铣刀使用时需要选择适当的切削参数。

切削参数包括切削速度、进给速度和切削深度三个方面。

切削速度过高会导致刀片过热,切削速度过低则会增加加工时间。

进给速度过高会增加切削力,进给速度过低则会降低生产效率。

切削深度过大容易导致刀片断裂,切削深度过小则会增加加工次数。

因此,需要根据具体情况选择合适的切削参数,以实现较高的加工效率和优质的加工表面。

另外,金属陶瓷铣刀在加工过程中需要注意冷却和润滑。

铣削过程中会产生大量的摩擦热,如果不能及时冷却和润滑,容易导致刀片过热,影响切削效果和刀具寿命。

可以通过切削液进行冷却和润滑,也可以使用喷雾冷却系统。

同时,还可以通过适当选择切削参数和工艺优化来减少摩擦热的产生。

最后,使用金属陶瓷铣刀时需要注意安全操作。

操作人员应着防护装备,避免铣削过程中产生的切屑和切屑飞溅伤及人体。

同时,在更换刀具或调整工件时,需切断电源并等待刀具完全停止才能进行操作,避免发生意外伤害。

此外,还需要注意铣削过程中的工艺控制,避免因加工过程中的调整和干预导致加工质量不稳定。

总之,金属陶瓷铣刀的使用技巧包括检查刀具、选择适当的切削参数、冷却润滑和安全操作等。

掌握这些技巧可以充分发挥金属陶瓷铣刀的优势,提高加工效率和加工质量,同时也能保障操作人员的安全。

陶瓷刀具材料的主要特点及应用

陶瓷刀具材料的主要特点及应用陶瓷刀具材料是一种相对新型的刀具材料,它具有许多独特的特点和广泛的应用。

本文将介绍陶瓷刀具材料的主要特点及其广泛应用领域。

首先,陶瓷刀具材料的主要特点之一是硬度高。

陶瓷材料的硬度通常比金属材料高出许多倍,因此陶瓷刀具能够在高硬度的物质上切割和加工,同时其切削效率也较高。

这使得陶瓷刀具成为处理硬质材料的理想选择,例如陶瓷刀可以轻松地切割硬质食物如冰块、骨头等。

其次,陶瓷刀具材料还具有较低的磨损率。

陶瓷刀具的硬度高,意味着其抗磨损性能更好,相比之下金属刀具容易出现磨损和缺刃的问题。

陶瓷刀具的耐磨损性能使得其在切割和加工高强度材料时能够保持更长的使用寿命,减少了刀具更换的频率,从而提高了工作效率。

此外,陶瓷刀具材料还具有优异的抗腐蚀性能。

陶瓷材料不受酸碱腐蚀的影响,因此能够在涉及腐蚀性物质的加工环境中稳定运行。

相比之下,金属刀具容易受到腐蚀的侵蚀,导致刀具表面生锈和变形。

陶瓷刀具的抗腐蚀性能使得其在食品加工、化工等环境下应用广泛。

此外,陶瓷刀具材料还具有较低的磁导率和热膨胀系数。

陶瓷刀具几乎不导电,因此它们在特定的应用领域中是非常理想的,如电子元器件加工。

此外,陶瓷刀具的热膨胀系数较低,意味着在高温环境下刀具不易膨胀和变形,保持较好的工作稳定性。

综上所述,陶瓷刀具材料具有硬度高、磨损率低、抗腐蚀性能佳、磁导率低以及热膨胀系数低等特点。

基于这些特点,陶瓷刀具的应用领域广泛,包括食品加工、化工、电子元器件加工等。

不过,由于其易碎性,使用陶瓷刀具时需要小心操作,并避免剧烈碰撞和折弯。

因此,在选择刀具材料时,根据具体应用的需求来合理选择刀具材料,以最大程度发挥刀具的效能。

Ti(C,N)基金属陶瓷刀具切削性能的研究

溶解析出等机制有效的活化烧结、提高密度。

烧结气氛对材料的组织和性能影响很大【241。

真空气氛可以减小液相对硬质相的润湿角。

但是在真空气氛下高温时TiN易分解出N2(g),套封在材料内产生很多气孔,对材料的性能有很大影响,同时也会造成炉内真空度的下降,所以烧结时也常常使用氮气气氛【251。

关于脱氮的机理,有学者认为这是因为在TiC.Ni的共晶点1353。

C及以上温度,液相中能溶解的Ti的量远大于N,TiN在向Ni中溶解时分解放出N2(g)所致【2”。

对一定含氮量的金属陶瓷在一定温度下有一个与之相对应的氮气平衡离解压,如果炉内氮气气氛的压力大于此氮气平衡离解压则会造成渗氮,在组织中出现游离碳。

但由于氮气平衡离解压受烧结温度、c含量、M02C含量等的影响,要准确求得非常困难。

1.3.2金属陶瓷的显徽组织金属陶瓷的正常组织是由陶瓷硬质相和金属粘结相组成的两相组织,陶瓷晶粒埋置在金属相的基体内。

典型的金属陶瓷的硬质相存在着一种芯/壳结构,芯部的成分是没有完全熔解的Ti(C,N)颗粒,壳的形成是通过溶解一再析出机制新形成的复杂的碳氮化物固溶体,其化学式可表示为:(Ti,W,Mo,Ta…)(c,N)。

有些金属陶瓷的壳相还可以分为内壳层和外壳层两个部分,其中内壳层是在固相烧结时形成的,富含Mo,W等重元素,而外壳层是在液相烧结时形成的,其Mo,W等重元素含量介于芯和壳之间[27,30】。

图I-I为典型的金属陶瓷显微组织示意图[3J】。

图I-I典型金属陶瓷显微组织示意图图3—1试样的组织图(a)TiN改性TiC基金属陶瓷(b)超细晶Ti(C,N)基金属陶瓷试样从这两张图片可以看出一些特征:(1)两试样的显微组织都呈现典型的金属陶瓷的特征。

黑色的Ti(c,N)芯部被灰色的(Ti,Mo,w)(CN)壳层包裹而形成陶瓷相颗粒。

在这些陶瓷相颗粒外层的形状不规则的白色部分是金属粘结相。

(2)由TiN改性的TiC基金属陶瓷的试样组织颗粒大小比超细晶Ti(c,N)基金属陶瓷的要大很多。

金属陶瓷名词解释

金属陶瓷名词解释金属陶瓷金属陶瓷是一种特殊的复合材料,由金属基体和陶瓷颗粒组成。

它兼具金属和陶瓷的优点,具有良好的热传导性、机械性能和化学稳定性。

以下是一些与金属陶瓷相关的名词解释及例子。

1. 金属基体金属基体是金属陶瓷中的金属部分,通常由铝、镁、钛等金属制成。

金属基体提供了金属陶瓷的导电和强度特性。

例:AlSiC(铝硅碳)是一种常见的金属陶瓷材料,由铝基体和硅碳陶瓷颗粒组成。

它具有良好的导热性和机械强度,被广泛用于高功率电子器件的散热系统。

2. 陶瓷颗粒陶瓷颗粒是金属陶瓷中的陶瓷部分,可以是氧化物、碳化物、氮化物等。

陶瓷颗粒的添加可以增强金属陶瓷的硬度、耐磨性和耐高温性能。

例:SiC(碳化硅)是一种常用的陶瓷颗粒,可以被添加到金属基体中制成金属陶瓷。

SiC陶瓷颗粒具有极高的硬度和耐高温性,使得金属陶瓷具有优异的耐磨性和热稳定性。

3. 烧结烧结是制备金属陶瓷的一种常见工艺,通过高温下的压制和烧结过程将金属基体和陶瓷颗粒结合在一起。

烧结后的金属陶瓷具有较高的密度和强度。

例:烧结氧化铝陶瓷是一种常见的金属陶瓷,由氧化铝颗粒和金属基体烧结而成。

烧结过程中,氧化铝颗粒与金属基体发生结合,形成具有很高硬度和耐磨性的金属陶瓷材料。

4. 界面结合界面结合是金属陶瓷中金属基体和陶瓷颗粒之间的结合方式,影响着金属陶瓷的性能。

良好的界面结合可以提高金属陶瓷的强度和耐磨性。

例:金属激光焊结是一种常用的金属陶瓷界面结合工艺,利用激光束将金属基体和陶瓷颗粒熔化,形成坚固的结合。

金属激光焊结能够实现高强度的金属陶瓷连接。

5. 应用领域金属陶瓷在许多领域都有广泛的应用,包括电子器件、航空航天、医疗器械和汽车工业等。

由于其独特的性能组合,金属陶瓷能够满足各种特殊需求。

例:金属陶瓷在电子器件领域被广泛应用于散热系统、基板和封装等方面。

金属陶瓷的优异导热性和机械强度能够有效提升电子器件的性能和可靠性。

以上是一些与金属陶瓷相关的名词解释及例子,金属陶瓷作为一种特殊的复合材料,在不同领域有着广泛的应用前景。

京瓷刀片样本 金属陶瓷

TN6020

200 个/刃

其他公司的瓷金L

70 个/刃

• 较其他公司的瓷金L,TN6020提高工具寿命3倍,并带来了良好

的表面精加工。

15

1,860

• 用于铣削的韧性强的瓷金。抗冲击性大大提高。 • 防氧化性得到改善 , 高速铣削时防止氧化磨损。

■ 应用

被加工材料

一般钢 (碳素钢/合金钢)

切削范围

精加工

JIS(日本工业规格)分类 P01 P10 P20 P30

微粒瓷金

TN6020

TN30

瓷 TN系列 金

TN60 TN90

TC系列

TC40

• V = 160m/min

ø30 ø20 ø45

• d = 0.3mm

• d = 1.0mm

• f = 0.15mm/rev

• f = 0.15mm/rev

• 湿式

• 湿式

• TNGG160404L-C

30

100

• TPGH160304L

160 40

TN6020

300 个/刃

其他公司的瓷金 I

• 较竞争对手瓷金ITN6020改进了工具使用寿命

40

TN6020

120 个/刃

其他公司的瓷金K

70 个/刃

• TN6020表现出良好的表面精加工与尺寸精度,切削速度高,提

高工具寿命70%

(其它公司的瓷金K的切削速度是 V=110m/mn)

ø38 ø80 ø60

SUS316L

•轴 • V = 180m/min • d = 0.1mm • f = 0.14mm/rev • 湿式 • VNMG160404GP

200 个/刃

碳氮化钛基硬质合金(金属陶瓷)简介

碳氮化钛基硬质合金金属陶瓷简介BRIEF INTRODUCTION OF CERMETS CUTTING TOOL TiCN基金属陶瓷具有良好的使用性能与WC基硬质合金相比它具有低密度、高硬度、对钢的摩擦系数小加工中显示出较高的红硬性、相近的强度、较低的腐蚀性和导热性切削时抗粘结磨损和抗扩散磨损在相同切削条件下TiCN基金属陶瓷刀具具有较高的寿命或在寿命相同的情况下可采用较高的切削速度被加工件有较好的光洁度。

因此TiCN基金属陶瓷在许多加工场合下可成功取代WC基硬质合金填补了WC基硬质合金和陶瓷之间的空白特别适用于钢材的半精加工和精加工及耐磨耐蚀零件。

TiCN substrate cermets cutting tool has very good application. Compared with tungsten carbide cutting tool cermets cutting tool has advantages of lower density harder much lower friction for machining steel better thermal stability when machining close toughness lower causticity and heat conduction better wear-resistance. Working in the same condition TiCN based cermets cutting tool has longer using life and can be used under faster cutting speed. We can get more finish work-piece with smoother surface using cermets cutting tool. From above we have used TiCN based cermets cutting tool to replace WC based carbide cutting tool in some fields successfully. It fills up the gap between WC based carbide and ceramic. It is suitable for semi-finishing and finishing machining of steel and wear part specially. TiCN基金属陶瓷采用精制高纯原料通过严格控制各个工艺环节而制备的具有优异特性的陶瓷制品具有高强度、高硬度、轻质抗腐蚀、抗氧化耐热性好等优异性能。

2024年金属陶瓷刀具市场环境分析

2024年金属陶瓷刀具市场环境分析概述金属陶瓷刀具是一种新兴的刀具技术,在刀具行业中具有广泛的应用前景。

本文将对金属陶瓷刀具市场的环境进行分析,并提供相关数据和分析来帮助读者了解该市场的发展趋势和潜在机会。

市场规模金属陶瓷刀具市场的规模正在不断扩大。

根据市场调研数据,近年来金属陶瓷刀具市场呈现稳步增长的趋势,预计在未来几年内将继续保持高速增长。

目前,全球金属陶瓷刀具市场的规模已达到数十亿美元,并且预计在未来几年内将以每年10%左右的复合增长率增长。

市场驱动因素金属陶瓷刀具市场的快速增长主要受到以下几个因素的推动:1.技术进步:金属陶瓷刀具具有比传统刀具更高的硬度、耐磨性和耐高温性能,能够更好地适应现代制造业对切削工具的要求。

随着先进制造技术的不断发展,金属陶瓷刀具的应用范围将进一步扩大,推动市场需求增长。

2.行业需求增加:随着汽车、航空航天、电子、医疗设备等行业的快速发展,对高效切割和加工工具的需求不断增加。

金属陶瓷刀具作为一种高性能切削工具,能够满足这些行业对精密加工的需求,因此受到广泛关注。

3.产品优势:金属陶瓷刀具具有优异的性能特点,如高硬度、低摩擦系数和良好的耐磨性能等。

这些特点使得金属陶瓷刀具在切削加工过程中能够更好地减少切削力、延长刀具寿命和提高加工效率,因此备受行业青睐。

市场挑战金属陶瓷刀具市场虽然发展迅猛,但也面临着一些挑战:1.高成本:金属陶瓷刀具的制造成本相对较高,这使得其售价也相对较高。

因此,在一些价格敏感性较高的行业,用户可能会选择传统刀具来降低成本。

2.技术难题:由于金属陶瓷刀具的制造工艺复杂,其质量和性能受到许多因素的影响。

因此,提高金属陶瓷刀具的制造技术,降低产品的缺陷率以及提高一致性,是一个重要的挑战。

3.市场竞争:随着金属陶瓷刀具市场的发展,竞争也将日益激烈。

目前市场上已有一些知名刀具制造商涉足金属陶瓷刀具领域。

如何在激烈的市场竞争中保持竞争优势,将是一个重要的问题。

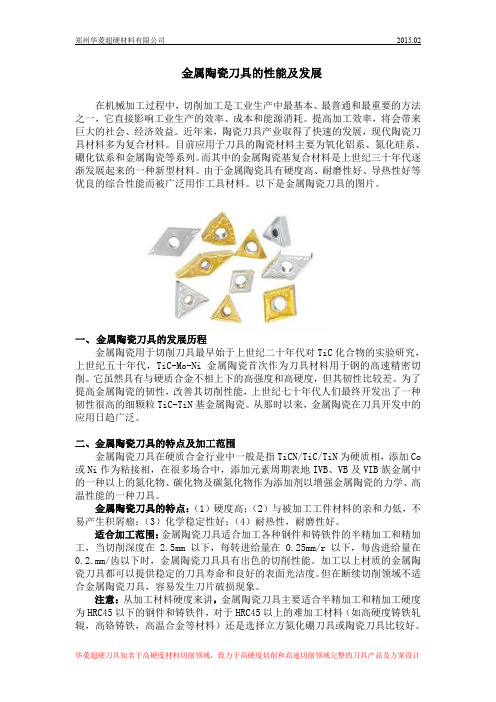

金属陶瓷刀具的性能及发展

金属陶瓷刀具的性能及发展在机械加工过程中,切削加工是工业生产中最基本、最普通和最重要的方法之一,它直接影响工业生产的效率、成本和能源消耗。

提高加工效率,将会带来巨大的社会、经济效益。

近年来,陶瓷刀具产业取得了快速的发展,现代陶瓷刀具材料多为复合材料。

目前应用于刀具的陶瓷材料主要为氧化铝系、氮化硅系、硼化钛系和金属陶瓷等系列。

而其中的金属陶瓷基复合材料是上世纪三十年代逐渐发展起来的一种新型材料。

由于金属陶瓷具有硬度高、耐磨性好、导热性好等优良的综合性能而被广泛用作工具材料。

以下是金属陶瓷刀具的图片。

一、金属陶瓷刀具的发展历程金属陶瓷用于切削刀具最早始于上世纪二十年代对TiC化合物的实验研究,上世纪五十年代,TiC-Mo-Ni金属陶瓷首次作为刀具材料用于钢的高速精密切削。

它虽然具有与硬质合金不相上下的高强度和高硬度,但其韧性比较差。

为了提高金属陶瓷的韧性,改善其切削性能,上世纪七十年代人们最终开发出了一种韧性很高的细颗粒TiC-TiN基金属陶瓷。

从那时以来,金属陶瓷在刀具开发中的应用日趋广泛。

二、金属陶瓷刀具的特点及加工范围金属陶瓷刀具在硬质合金行业中一般是指TiCN/TiC/TiN为硬质相,添加Co 或Ni作为粘接相,在很多场合中,添加元素周期表地IVB、VB及VIB族金属中的一种以上的氮化物、碳化物及碳氮化物作为添加剂以增强金属陶瓷的力学、高温性能的一种刀具。

金属陶瓷刀具的特点:(1)硬度高;(2)与被加工工件材料的亲和力低,不易产生积屑瘤;(3)化学稳定性好;(4)耐热性,耐磨性好。

适合加工范围:金属陶瓷刀具适合加工各种钢件和铸铁件的半精加工和精加工,当切削深度在 2.5mm以下,每转进给量在0.25mm/r以下,每齿进给量在0.2.mm/齿以下时,金属陶瓷刀具具有出色的切削性能。

加工以上材质的金属陶瓷刀具都可以提供稳定的刀具寿命和良好的表面光洁度。

但在断续切削领域不适合金属陶瓷刀具,容易发生刀片破损现象。

陶瓷刀片和金属陶瓷刀片的区别

陶瓷刀片和金属陶瓷刀片的区别内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、数控系统、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展陶瓷刀片和金属陶瓷刀片的区别1、陶瓷刀片比金属陶瓷刀片硬度高。

2、金属陶瓷刀片比陶瓷刀片韧性好。

3、陶瓷刀片里面只含有陶瓷,而金属陶瓷刀片里面是金属和陶瓷混合在一起的。

4、金属陶瓷刀片只针对钢件、铸铁、不锈钢精加工或半精加工。

陶瓷刀使用精密陶瓷高压研制而成,故称陶瓷刀。

陶瓷刀号称“贵族刀” ,作为现代高科技的产物,具有传统金白色陶瓷刀属刀具所无法比拟的优点;采用高科技纳米氧化锆为原料,因此陶瓷刀又叫“锆宝石陶瓷刀具刀” ,它的高雅和名贵可见一斑。

市面上的陶瓷刀大多是用一种纳米材料“氧化锆”加工而成。

用氧化锆粉末在 2000度高温下用 300吨的重压配上模具压制成刀坯,然后用金刚石打磨之后配上刀柄就做成了成品陶瓷刀。

数控陶瓷刀片的优势为了在当今全球经济中保持竞争优势,模具制造商必须在极短的时间周期内不断生产出高质量的产品。

为了达到这一目标,必须开发先进的制造工艺技术和切削刀具材料,使模具加工车间能始终处于竞争的优势地位。

硬铣削作为这些先进制造技术中的一项,一直在不断发展之中。

前几年,由于受到当时机床和切削刀具的局限,模具制造商未能真正采用硬铣削工艺。

然而在今天,大多数配备有高刚性、高转速主轴系统和先进处理器的现代加工中心对切削硬材料都得心应手。

同时,先进的CAM软件包已有针对硬铣削的特定加工循环,设计了可使刀具寿命最优化的刀具轨迹(刀路)功能。

一、硬铣削刀具的选择模具车间通常使用三种类型的铣削刀具:整体硬质合金立铣刀、可转位硬质合金刀片以及最新开发的可转位陶瓷刀片。

在不同的加工应用中,这三种刀具各有其优势和缺点。

2024年金属陶瓷刀具市场分析现状

2024年金属陶瓷刀具市场分析现状引言金属陶瓷刀具作为一种新兴的刀具材料,具有优异的硬度、耐磨性和耐高温性能,逐渐受到市场的关注。

本文将对金属陶瓷刀具市场的现状进行分析,包括市场规模、市场需求及趋势等方面。

市场规模金属陶瓷刀具市场在近年来呈现出快速增长的趋势。

根据相关统计数据显示,2019年全球金属陶瓷刀具市场规模达到X亿美元,并且预计在未来几年内将持续增长。

其中,亚太地区是金属陶瓷刀具市场的主要消费地区,其市场占有率约为X%。

北美地区和欧洲地区也在金属陶瓷刀具市场中具有一定的份额。

市场需求分析金属陶瓷刀具在众多应用领域中得到了广泛的应用,包括机械加工、电子制造、食品加工等。

其中,机械加工是金属陶瓷刀具市场的主要应用领域,占据了较大的市场份额。

而随着电子制造和食品加工业的发展,金属陶瓷刀具在这两个领域的需求也在逐渐增加。

金属陶瓷刀具的优点主要体现在其硬度和耐磨性方面。

相较于传统的刀具材料,金属陶瓷刀具具有更高的硬度和更好的耐磨性能,因此在一些对刀具要求较高的加工场景中更为受欢迎。

另外,金属陶瓷刀具还具备良好的耐高温性能,特别适用于高温加工场景。

随着一些高温加工行业(如航空航天、汽车制造等)的快速发展,金属陶瓷刀具在这些领域的需求也在增长。

市场趋势分析在未来几年内,金属陶瓷刀具市场的需求呈现出增长的趋势。

一方面,工业制造业的快速发展带动了金属陶瓷刀具的需求增长。

另一方面,金属陶瓷刀具的性能优势和技术进步也将促进其在市场中的应用拓展。

另外,随着人们对高品质、高效率的要求不断提升,金属陶瓷刀具作为一种高性能刀具材料,将受到更多行业的关注和应用。

然而,金属陶瓷刀具市场也面临一些挑战。

首先是价格因素,金属陶瓷刀具的制造成本较高,因此售价较传统刀具要高,这限制了一些行业对其采购的积极性。

其次,技术难题也是金属陶瓷刀具市场发展的一大挑战,例如加工工艺、刀具设计等方面仍需要不断研究和改进。

总结金属陶瓷刀具市场在全球范围内呈现出快速增长的趋势,主要应用于机械加工、电子制造和食品加工等领域。

金属陶瓷及金属陶瓷刀片的基本概念

金属陶瓷及金属陶瓷刀片的基本概念一、金属陶瓷1. 金属陶瓷的定义金属陶瓷英文单词cermet或ceramet是由ceramic(陶瓷)和metal(金属)结合构成的。

金属陶瓷是一种复合材料,它的定义在不同时期略有不同,如,有的定义为由陶瓷和金属组成的一种材料,或由粉末冶金方法制成的陶瓷与金属的复合材料。

《辞海》定义为:由金属和陶瓷原料制成的材料,兼有金属和陶瓷的某些优点,如前者的韧性和抗弯性,后者的耐高温、高强度和抗氧化性能等。

美国ASTM专业委员会定义为:一种由金属或合金与一种或多种陶瓷相组成的非均质的复合材料,其中后者约占15%~85%体积分数,同时在制备的温度下,金属和陶瓷相之问的溶解度相当小。

从狭义的角度定义的金属陶瓷是指复合材料中金属和陶瓷相在三维空间上都存在界面的一类材料。

2. 金属陶瓷的基本特性金属陶瓷既保持了陶瓷的高强度、高硬度、耐磨损、耐高温、抗氧化和化学稳定性等特性,又具有较好的金属韧性和可塑性。

由于“金属陶瓷”和“硬质合金”两个学科术语没有明确的分界,所以具体材料也很难划分界线,从材料的组成看,“硬质合金”应该归入“金属陶瓷”。

3. 金属陶瓷的发展历史WC-Co基金属陶瓷作为研究最早的金属陶瓷,由于具有很高的硬度(HRC 80~92),极高的抗压强度6000MPa (600kg.N/mm),已经应用于许多领域。

由于W和Co资源逐渐的短缺,促使了无钨金属陶瓷的研制与开发,迄今已历经三代:第一代是“二战”期间,德国以Ni粘结TiC生产金属陶瓷;第二代是20世纪60年代美国福特汽车公司添加Mo到Ni粘结相中改善TiC和其他碳化物的润湿性,从而提高材料的韧性;第三代金属陶瓷则将氮化物引入合金的硬质相,改单一相为复合相。

又通过添加Co相和其他元素改善了粘结相。

二、金属陶瓷刀具1. 金属陶瓷刀具的优点⑴硬度高,适合高速加工;⑵与被加工工件材料的亲和力低,不易产生积屑瘤,加工后工件光洁度高;⑶化学稳定性好,不容易与工件发生化学反应,性能稳定;⑷耐热性,耐磨性好,高温状态下硬度比较号,适合干式加工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金属陶瓷刀具班级:0808302 学号:姓名:切削加工是工业生产中最基本、最普通和最重要的方法之一,它直接影响工业生产的效率、成本和能源消耗。

提高加工效率,将会带来巨大的社会、经济效益。

前北美机械工程师协会主席Hom曾说:“每节省加工工时一分钟,美国就可节省一亿美元”,可见提高加工效率对国民经济具有十分重要的意义。

陶瓷刀具由于高温性能好,其切削速度可比传统刀具提高3—10倍,因而可以在现有的厂房、设备、动力条件下,使产品产量成倍增长,大幅度提高社会生产力。

其次,由于现代科学技术和生产的发展,越来越多地采用超硬难加工工件,以提高机器设备的使用寿命和工作性能。

有资料介绍,难加工材料已超过43%。

这些难加工材料的采用,给制造技术带来很大的困难,传统刀具是难以对付的,往往要采用费时费电的退火加工和磨加工等方法。

新型陶瓷刀具由于有很高的硬度(HRA93—95),因而可以加工硬度高达HRC65的各类难加工材料,免除退火加工所消耗的电力和时间;可以提高工件的硬度,延长机器设备的使用寿命。

硬质合金刀具大量消耗着W、Co等战略性贵重金属,节约这些资源是各国的基本政策,而广泛采用陶瓷刀具则是有效措施。

因为陶瓷刀具的主要原料Al2O3和SiO2,是地壳中最丰富的成分,是取之不尽,用之不竭的。

一、复合TiCN金属陶瓷刀具近年来发展起来的TiCN金属陶瓷刀具是以碳氮化钛(TiCN)作为耐磨相,金属Mo、Ni作为粘结相,经过高温烧结而成的金属陶瓷刀具材料。

它有很高的抗弯强度(≥1 000 GPa),和断裂韧性(K Ic≥10 MPa·m1/2),有较宽的适用范围,适合于普通钢铁材料加工,在精加工和高速铣削钢件时尤为有效。

但是由于晶界上有相当数量的Mo、Ni等金属相,硬度较低(HRA91—92),高温性能也受到影响,难于胜任高硬难加工材料的加工。

复合TiCN金属陶瓷刀具比复合Si3N4陶瓷刀具有更高的硬度和耐磨性,更适合于淬硬钢、高强度钢的加工;它比复合Al203陶瓷刀具有更高的断裂韧性和抗冲击性,可承受更大的切削深度和进给量。

目前工业中采用的淬硬钢工件越来越多,通常:采用磨削工艺加工,不仅效率低,成本高,还要消耗大量的冷却液,造成环境污染。

复合TiCN金属陶瓷刀具在许多大型骨干企业解决了淬硬钢加工“以车代磨”的难题。

例如宝钢过去采用进口精密磨床加工86CrMoV7淬硬钢轧辊(HRC63,d0.8m×3m),成本高,效率低,虽试用过国内外六七种陶瓷刀具,均未能实现“以车代磨”,后来采用复合金属陶瓷刀具才顺利地解决了这个难题。

所采用的切削用量为:切削速度为60—80 m/min,切削深度为0.8—1.5 mm,进给量为0.3—0.5 mm/r,连续切削了6个辊子,切削路程长达15 420 m,切削时间高达260—280min,表面粗糙度和辊子锥度均达到了要求。

单根轧辊的加工时间由7 h减少为2.5 h,综合加工成本减少了75%,相应单班产量提高了3倍。

轴承行业也大量应用淬硬钢(GCrl5,HRC62),过去采用退火粗车、精车,然后淬火再粗磨、精磨工艺,考虑到淬火的变形,必须留有足够的余量,给粗磨工艺带来困难,成为生产工艺中的“瓶颈”。

瓦轴等轴承企业采用复合金属陶瓷刀具对轴承内外圈淬火后精车,取代原工艺淬火前精车和淬火后粗磨,取得十分显著的效果。

在加工提速客机、货车轴承内外圈时,比磨削效率提高4倍以上。

复合金属陶瓷刀具还实现了轴承圈淬火后车退刀槽、黑皮和圆角(“光亮工程”)等工艺改革,简化了工艺,提高了轴承的质量。

随着我国汽车工业的发展,汽车零部件的加工在生产中占有越来越重要的地位,其中有一些零部件是非常难加工的。

如某厂生产载重车汽门(材料4Cr9Si2,HRC45),用硬质合金刀具加工不仅效率低,而且加工弧形面的表面光洁度达不到要求,采用磨削工艺,不仅难磨圆弧、表面还常出现微观裂纹,也达不到验收标准,后来采用复合金属陶瓷刀具不仅表面光洁度达到了要求,而且加工效率提高了3—4倍。

某厂生产的C100发动机初级主齿轮是淬硬至HRC58—62的20CrMnTi钢,其端部d42 mm×13mm内孔要求表面粗糙度<1.6μ,硬质合金刀具加工不动,又无法磨加工,后来采用此新刀具解决了此加工难题。

复合TiCN金属陶瓷刀具由于晶界金属相少,硬度高,耐磨性、红硬性好,特别适合于淬硬钢高强度钢的加工,可以实现“以车代磨”,大幅度高加工效率,解决传统刀具难以解决的工艺难题,推动机械加工技术的进步。

二、TiB2增强AI2O3陶瓷刀具由于能够极大提高生产效率、降低切削力、提高加工表面质虽,高速切削引起研究者的广泛关注。

代表了切削加工的发展方向。

高速切削将产生大量的切削热,为了避免切削热导致机床、工件和刀具的热变形,高速切削机床大多采用高压大流量切削液进行冷却和润滑。

然而,大量使用切削液必然导致严重的环境污染,因此有必要加强高速干切削技术的研究,以避免切削液所造成的负面影响。

在高速干切削过程中,刀具与工件之间的摩擦加剧,大量切削热导致切削温度急剧升,从而使刀具寿命降低。

为此迫切需要开发适用于高速干切削的新型刀具,目前在这方面业已取得初步进展,研制成功了新型涂堪刀具、聚晶氮化硼(PCBN)和新型陶瓷刀具等适用于高速于切削工况的新型刀具口。

高速干切削的切削温度很高,刀具表面在高温作用下有可能发生摩擦化学反应。

如果能有效利用这种摩擦化学反应,在刀具表面原位生成具有润滑作用的反应膜,将可能实现刀具的自润滑,从而研制出适用于高速干切削的新型刀具。

鉴于硼化物在摩擦过程中容易经由氧化而生成具有较低剪切强度的润滑膜口,我们以TiB2作为增强相制备了AI2O3/TiB2陶瓷刀具,并将所研制的刀具用于淬火钢高速干切削试验,分析了刀具表面摩擦化学反应机理以及自润滑膜的组成和结构,探讨刀具的减摩和抗磨机理。

1实验部分1.1材料制备所采用的氧化铝粉末为a—Al2O3,纯度>99.9%,密度为3.99 g/cm3,粉末平均粒径<0.8 um。

所采用的TiB2粉末纯度>99.8%,密度为4.5 g/cm3。

TiB2硬度极高,使用前需经250 h强化球磨,使其平均粒径小于1.0 um。

将a—Al2O3粉末和球磨后的TiB2粉末按适当比例混合,经干燥后在流动氮气中过筛。

以氮气为烧结气氛,采用热压烧结工艺制备Al2O3/TiB2陶瓷刀具,烧结温度为1 500~1 800℃,压力为32 MPa,保温时间为10~50 min.将烧结陶瓷材料切割成3 mm×4 mm×36 mm的长条状试样,采用排水法测量其密度。

用维氏硬度计测定试样的硬度;用三点弯曲法测量试样的抗弯强度,跨距为30mm,加载速率为0.5 mm/min;采用压痕法测量试样的断裂韧性。

力学性能测量结果列于表1。

1.2切削试验在CA6140型车床上进行高速干切削试验,工件为45#淬硬钢(45~50HRC),刀具为Al2O3/TiB2陶瓷刀具,刀片规格为SNGNl15608,刀片几何参数为:y。

=—5°,a0 = 5°,λs=一5°,K r=75°,b ro×r01=0.2×(--20°)。

切削试验条件为:进给量f=0.15mm/r,切削深度a p=0.4 mm,切削时间t=12 min。

采用光学显微镜测测量刀具后刀面磨损量(VB)和前刀面磨损深度,采用Kistler压电晶体测力仪测量切削力,采用自然热电偶法测量刀具前刀面平均切削温度,采用扫描电子显微镜(SEM)观察刀具磨损表面形貌。

2结论a.以TiB2增强Al2O3陶瓷刀具对淬硬钢进行高速干切削,可利用切削高温作用下的摩擦化学反应,在刀具材料表面原位生成具有润滑作用的反应膜,润滑膜的主要成分为Al2O3/TiB2陶瓷刀具中TiB2的氧化产物;其能够在刀具表面起到固体润滑作用,提高刀具的耐磨性能。

b.在低速切削条件下,Al2O3/TiB2陶瓷刀具主要表现出粘着磨损和磨料磨损特征;在高速干切削条件下,除AB10以外Al2O3/TiB2陶瓷刀具的耐磨性能随切削速度的增加呈增大趋势,此时刀具的磨损逐渐转变为以氧化磨损为主的轻微磨损。

c.在切削区通入氮气使得Al2O3/TiB2陶瓷刀具的抗磨能力降低,这是由于氮气抑制了刀具表面氧化膜的形成所致。

金属陶瓷刀具由于具有硬度高、耐磨性好、高温力学性能优良和不易与金属发生粘结等特性,广泛应用于难加工材料的切削加工中,并可用于超高速切削、高速干切削和硬材料切削。

在TiC基金属陶瓷刀具中添加纳米TiN颗粒,其强度、韧性和硬度等性能都有一定的提高。

三、纳米改性金属陶瓷刀具由于纳米改性金属陶瓷刀具在切削加工过程中承受着高温和高压的作用以及其力学性能的限制,不可避免地要有不同程度的磨损。

已有的研究表明,每一种刀具材料都有其特定的加工范围,不同的刀具材料在加工不同的工件材料时其磨损形态和刀具寿命也会有很大的不同。

因此,存在着纳米改性金属陶瓷刀具与切削对象的合理匹配问题。

本文对所制备的纳米改性金属陶瓷刀具进行切削试验,并参考相关文献报道,对其与加工对象的合理匹配问题以及其切削加工时的磨损等问题进行分析。

1.影响金属陶瓷刀具磨损的原因通常刀具的失效形式分为磨损和破损两类。

已有的研究表明,金属陶瓷刀具切削加工时的磨损与所加工的工件材料和切削条件密切相关,在不同的切削条件下加工不同的工件材料时,占主导地位的磨损机制有所不同。

从根本上看,决定金属陶瓷刀具磨损的主要原因是其力学性能和微观结构。

Evans A G等研究指出,陶瓷材料所固有的脆性是导致其磨损的主要原因,因此,他把陶瓷材料的硬度和断裂韧性等力学性能与其磨损特性联系起来,建立了描述陶瓷材料磨料磨损的数学模型。

从材料的微观结构上看,金属陶瓷刀具磨损的基本现象是材料的断裂及转移,因此,裂纹的形成与扩展对金属陶瓷刀具的磨损产生重要影响。

由于金属陶瓷材料为复相结构,在晶界存在气孔和杂质等缺陷,并且各相之间存在热胀失配和弹性模量的差别。

晶界气孔的存在会导致应力集中,气孔作为裂纹源将诱导晶界裂纹,裂纹扩展至气孔时与气孔连接,其结果加速了裂纹的扩展。

Rice R W等研究表明,弹性模量与热胀失配产生的过大残余应力会导致材料在未受载荷时就产生开裂,气孔率的增加使金属陶瓷刀具的耐磨性能大大降低。

2刀具材料的力学性能在常规材料中加入纳米粉体可制备出纳米复相陶瓷材料,同时可提高材料的强度和韧性。

研制的纳米改性金属陶瓷刀具材料,是添加TiN的Ti(C,N)基金属陶瓷,其中TiN是纳米级的微粉。

纳米TiN改性TiC基金属陶瓷刀具的基础成分主要有:TiC,TiN,WC,Ni,Co,Mo,C。