基板制程简介

PCB知识基础简介

PCB的定义、用途、类型、制程简介1.PCB的定义1.1. PCB为Printed Circuit Board的缩写,即为印刷电路板。

1.2. 是利用印刷技术及腐蚀技术制造出来的,可用来将零件互相连接及作为支持零件的东西。

2.PCB的用途2.1. 主要为连接线路,支持零件。

2.2. 英国1903 Hansen 氏公司首创印刷电路板之河,是改变以往利用焊枪,铬铁在金属制底盘维或氧树脂纤维布的覆铜板上。

同时伴随着积集电路(IC)及大型积集电路(LSI),和半导体的产生,而使PCB的电路(回路)变得高密集化,使整个装配件变得体积小型化,重量轻量化,质量高信赖度;从而为人类科技技术的进行作出了巨大贡献。

2.3. PCB 广泛用于军民工商医各行业如A. 家用电器:电视机,VCD,录像机,立体唱机,收音机,B.工商业:传真机,电话机,电脑,收银机等。

C.军界通讯:航空,航天(人造卫星等)D.医疗界:CT扫描机等。

3.PCB类型3.1. PCB主要分为单面板,双面板,多层板三大类。

3.2. 单面板又分为:A:普通面板。

B:碳油板。

C:假双面板(普通假双面与碳油假双面两种)D:碳油/银油贯孔板。

3.3. 双面板又分为:A:普通面板。

B:铅锡板(T/L板)C:铜板(Cu板)3.4. 各类PCB名词解释。

3.4.1 普通单面板:即只有一面是铜皮线路的板称之。

3.4.2 碳油板:即除了铜皮线路以外,另有碳油附着于板上。

3.4.3 假双面板:指两面都有铜皮线路,但孔内无金属将两面线路连通的板称之。

3.4.4 碳油/银油贯孔板:在假双面板的础上,再将孔内灌满银油或碳油将两面线路连通。

3.4.5 金板:即PCB 完成后最表面的金属为Au(金)的板称之。

3.4.6 铅锡板:即PCB完成后最表面的金属为铅锡的板称之。

3.4.7 铜板:即PCB完成后最表面的金属为Cu的板称之。

4. PCB制程简介4.1. 单面板制程。

4.1.1普通单面板排料开料钻丝印管位孔底油执漏蚀板灯箱绿油白字钻啤管位啤板E-TEST(需要时)V-CUT(需要时)过松香FQC 包装出货4.1.2. 碳油板排料开料钻丝印管位孔底油执漏蚀板灯箱绿油白字印绝缘油(需要时)印碳油印保护油(需要时)钻啤管位孔啤板E-TEST(需要时)V-CUT(需于要时)过松香FQC 包装出货4.1.3 假双面板(普通)排料开料钻丝印管位孔底油(第一面印好后,钻对位孔,再印第二面) 执漏蚀板灯箱绿油白字钻啤板管位啤板E-TEST(需要时)V-CUT(需要时)过松香FQC 包装出货4.1.4. 碳油/银油贯孔板排料开料电脑钻孔底油执漏蚀板灯箱绿油白字碳/银油贯孔印保护油(需要时)啤板E-TEST(需要时)V-CUT(需要时)过松香FQC 包装出货4.2. 双面板制程4.2.1. 金板排料开料(啤角,磨边,烤板)钻孔沉铜线路(底油/干菲林)执漏电镀(Au+电Ni+电Cu)蚀板(先退油墨或干膜洗后蚀板)灯箱绿油(或湿菲林)白字啤板(需要时V-CUT或锣金手指)E-TEST FQC 包装出货4.2.2. 铅锡板排料开料(啤角,磨边,烤板)钻孔沉铜线路(底油/干菲林)执漏电镀(Au+电T/L)蚀板(先洗油墨或干膜洗后蚀板)退铅锡灯箱绿油(或湿菲林)喷锡白字啤板(需要时V-CUT或锣金手指)E-TEST FQC 包装出货4.2.3. 铜板排料开料(啤角,磨边,烤板)钻孔沉铜线路(底油/干菲林)执漏电镀(Cu+电T/L)蚀板(先洗油墨或干膜洗后蚀板)退铅锡灯箱绿油(或湿菲林)喷锡白字啤板(需要时V-CUT)E-TEST FQC 包装出货4.3. 各工序名词解释4.3.1. 单面4.3.1.1. 排料:即是将客户提供的单只(PCS或UNIRT)PCB图形拼成有利于本公司生产的大片(PNL)(1PNL内含数个单只UNIRT)。

pcb制程简介-备课讲稿

06

pcb制程案例分析

ห้องสมุดไป่ตู้

案例一:某公司pcb制程改造案例

1 2 3

背景介绍

某公司在进行pcb生产时遇到了诸多问题,如生 产效率低下、产品质量不稳定等,需要进行制程 改造。

改造内容

通过对原有制程进行分析,该公司引入了新的生 产设备和工艺,对原有的浸锡、清洗等环节进行 了优化。

废弃物处理问题

总结词

废弃物的处理是PCB制程中不可避免的问题,如何有效地处理这些废弃物是PCB企业需要解决的重要问题。

详细描述

在PCB制程中,会产生大量的废弃物,包括废水、废气、废渣等。这些废弃物不仅会对环境造成污染,还会对操 作人员的身体健康造成危害。因此,需要采取有效的措施来处理这些废弃物,如建立废弃物处理设施、加强废弃 物分类和回收等。

电路板结构

PCB由基板、导电层和绝缘层构成,其中导电层是用于连接电子元 件的金属层,而绝缘层则是用于隔离导电层的非金属层。

电路板类型

根据使用需求,PCB可分为单面板、双面板、多层板等不同类型。

pcb制程的必要性

实现电子设备的小型化和轻量化

01

PCB可以将电子元件连接起来,实现特定功能,从而降低了设

。

特点

适用于大批量生产,可控制电路图 形和连接点大小,但电镀溶液需要 定期处理。

步骤

将PCB放入电镀溶液中,通过电流 作用实现金属沉积。

喷射镀(spray plating)

定义

通过喷射方式将金属颗粒附着在PCB上形成电路 和元件连接点。

特点

适用于小批量生产,可快速制造复杂电路图形, 但金属附着不均匀。

随着技术的发展,出现了 半自动的PCB制程设备, 提高了生产效率。

ic基板制造工艺流程

ic基板制造工艺流程

IC(Integrated Circuit)基板制造是指将电子元器件封装到电

路板上,形成一个完整的电路系统。

IC基板制造工艺流程主

要包括以下几个步骤:设计、打样、印制、钻孔、镀金、焊接、测试和包装。

首先是设计阶段,根据电路设计要求进行原理图设计和布局设计,确定电路板的尺寸和层数,并进行工艺分析,确定基板制造工艺流程。

然后进行打样,将设计好的电路板样品生成文件,通过光刻机将文件上的图形转移到电路板上,形成铜极等。

接下来是印制,将经过光刻机转移的图形上电路板上的区域进行蚀刻处理,去除不需要的铜露出玻璃纤维类表面。

然后进行钻孔,使用钻孔机在电路板上制作出需要的孔洞,用于焊接元器件。

接下来是镀金,通过电镀工艺在电路板的表面覆盖一层金属,一方面可以提高产品的导电性能,另一方面可以防止氧化。

然后是焊接,将IC芯片和其他组件焊接到电路板的相应位置上,使用热板和支架进行焊接。

接下来是测试,对焊接好的电路板进行测试,验证电路板的电性能、信号通路和稳定性等是否达到设计要求。

最后是包装,将测试合格的电路板进行标签贴附、清洁和包装,使其适合运输和存储。

总结起来,IC基板制造工艺流程是一个复杂而精细的过程,

需要进行设计、打样、印制、钻孔、镀金、焊接、测试和包装等一系列步骤。

只有严格按照工艺流程进行,才能保证最终产品的质量和性能。

基板制程简介

基板製作流程簡介

◎2L、4L基板NORMAL製程

Contents

•Substrate 主要流程簡介 •2L各站流程圖示與簡介 •4L以上的流程簡介 •2L、4L Cross-Section比較

PBGA 2 Layer Process Flow(Normal)

烘烤

薄蝕銅

鑽孔

上綠漆

鍍鎳、金

鍍銅

塞孔

成型

O/S TEST

線路形成

(曝光、顯影、蝕刻)

終檢

包裝

AOI

烘烤

功能: • 消除基板應力,防止Warpage

• 安定尺寸,減少板材漲縮

原料種類:

•MGC:BT

•Hitachi:FR5

•NY:NP-180

薄蝕銅

銅箔

功能:

1.去除表面氧化物。 2.減少面銅厚度,以 利細線路形成。

BT

鑽孔

基板、上下疊合板疊合 上Pin 鑽孔 下板

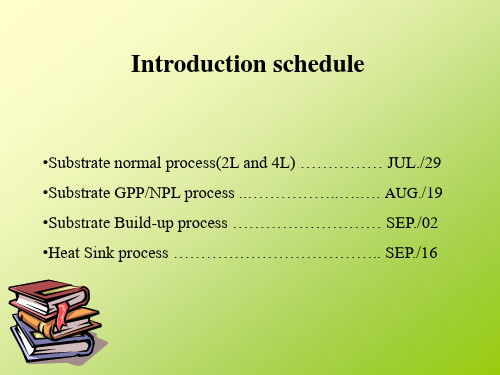

Introduction schedule

•Substrate normal process(2L and 4L) …………… JUL./29

•Substrate GPP/NPL process ..……………..….…. AUG./19

•Substrate Build-up process ……………………… SEP./02 •Heat Sink process ……………………………….. SEP./16

預疊板 壓合

鑽孔

裁板

(作為鑽孔用之定位孔)

(將壓合後多餘邊料切除)

續2L製程

Cross-Section

2L

P.P

4L

終檢、包裝

外觀檢查

陶瓷基板工艺技术

陶瓷基板工艺技术陶瓷基板工艺技术是一项重要的制造技术,广泛应用于电子、电器、通信等行业。

它是指将陶瓷原料通过加工工艺加工成所需形状和尺寸的基板产品的一系列工艺过程和技术。

首先,陶瓷基板的制备工艺包括原料选择和配比。

陶瓷基板一般由氧化铝和氮化硼等陶瓷粉末经过高温烧结和压制等工艺制成。

在原料选择中,需要选择纯度高、颗粒均匀的原料,以确保基板的物理性能和电化学性能。

其次,陶瓷基板的成型工艺。

常见的成型工艺有压制、注浆和挤出等。

压制工艺是将陶瓷粉末放入模具中,通过压力使其成型。

注浆工艺是将陶瓷粉末与稀释剂混合,通过注射器注入模具中。

挤出工艺是将陶瓷糊料挤出成型,然后经过干燥和烧结等工艺。

再次,陶瓷基板的烧结工艺。

烧结是将成型的陶瓷基板放入炉中进行高温处理,使其颗粒间发生结合,形成致密的基板。

烧结过程中需要控制好温度和时间,以及气氛的控制。

烧结温度过低,基板不能充分结合;烧结温度过高,基板易变形、开裂。

同时,气氛控制也非常重要,不同材料对氧化还原气氛的要求不同。

最后,陶瓷基板的加工工艺。

加工工艺包括切割、打孔、修整等。

切割是将烧结成型后的陶瓷基板切割成所需的尺寸。

打孔是根据设计要求,在基板上钻孔,以便之后的组装和安装。

修整是处理基板表面的不平整、毛刺和划痕,使其达到平整、光滑的要求。

通过以上工艺技术的整合与应用,可以制备出各种形状、尺寸和性能优良的陶瓷基板产品。

陶瓷基板具有优良的绝缘性能、机械强度和耐温性能,广泛应用于电路板、电子器件、高频器件等领域。

随着科技的不断发展,陶瓷基板工艺技术也在不断创新和改进,以满足不同行业对于高性能陶瓷基板的需求。

APCB-PCB流程简介-全制程

2020/1/29

5

内层课介绍

涂佈(COATING):

目的:

将经处理之基板铜面COATING 方式涂佈上抗蚀油墨

主要原物料:油墨(INK)

溶劑顯像型

半水溶液顯像型

鹼水溶液顯像型

油墨

水溶型油墨主要是由於其組成 中含有機酸根,會與強碱反應 使成為有機酸的鹽類,可被水 溶掉。

2020/1/29

2020/1/29

28

外層课介绍

☺ 去毛頭(Deburr):

毛頭形成原因:鑽孔後孔邊緣的未切斷的銅絲及未切斷 的玻璃布

Deburr之目的:去除孔邊緣的巴厘,防止鍍孔不良 重要的原物料:刷輪

2020/1/29

29

外層课介绍

☺ 去膠渣(Desmear):

smear形成原因: 鑽孔時造成的高溫超過玻璃化轉移溫度 (Tg值),而形成融熔狀,產生膠渣

铝盖板 钻头 垫板

25

鑽孔课介绍

下PIN:

目的: 将钻好孔之板上的PIN针下掉,将板子分出

PCB制造流程简介(2)

外層課電鍍介紹: PTH線;一次銅線;

外層課干膜介紹:前處理線;自動壓膜;手動曝光;顯影

外層課IICu/蝕刻介紹:二次銅電鍍;外層蝕刻

中檢課中測/AOI介紹:A.O.I/VRS/電性測試

后工序加工之工具孔

主要原物料:钻头

2020/1/29

20

壓合课介绍

后处理:

目的: 捞边;磨边等工序对压合之多层板进行初步外形处理以便后

工序生产品质控制要求

主要原物料:铣刀

2020/1/29

21

流程介绍:

鑽孔课介绍

上PIN

bga基板全制程简介

检测误差的原因主要包括检测设备的精度问题、检测方法的 不当、检测人员的技能水平不足等。为了解决检测误差问题 ,可以采取多种措施,如提高检测设备的精度、优化检测方 法、进行检测人员的技能培训等。

05 bga基板全制程发展趋势与挑战

制程技术进步趋势

01 02

精细化制造

随着电子产品向更小、更轻薄方向发展,BGA基板的焊球间距不断缩小 ,对制程技术的要求也越来越高。为了实现更精细的制造,需要采用更 高精度的模具和更严格的制程控制。

对基板表面进行研磨、抛光等 处理,以提高焊接性能和电气 性能。

芯片贴装

芯片选择

根据产品要求选择合适的 芯片,确保功能和性能符 合要求。

芯片贴装设计

依据基板结构和芯片尺寸 ,进行芯片贴装设计,制 定合理的布局和间距。

芯片贴装工艺

将芯片按照设计要求贴装 到基板上,采用适当的粘 结剂和焊接技术。

焊接

焊接材料选择

其他辅助材料

如焊锡、胶水、标记材料 等。

基板制造

制作模具

根据设计图纸制作模具,用于 后续基板制作。

纤维编织

将混合好的材料放入模具中, 进行纤维编织,形成基板的框 架结构。

设计和制图

依据产品要求进行基板设计, 并制作成工程图纸。

配料与搅拌

将树脂、玻璃纤维等材料按照 一定比例混合,并搅拌均匀。

表面处理

汽车电子领域

由于BGA基板具有高可靠性和耐高 温性能,因此在汽车电子领域也有 广泛应用,如发动机控制芯片、安 全气囊控制芯片等。

02 bga基板全制程工艺流程

原材料采购

01

02

03

基板材料

包括树脂、玻璃纤维、铜 箔等,需根据产品要求选 择合适的材料。

BGA基板制程简介课件

• PP胶片:将玻纤布含浸树脂后烘干形成半固化胶片 (B-stage),在压合的高温下其会融化成黏状流体再 慢慢硬化成固化的绝缘层(C-stage)。

2020/11/16

BGA基板制程简介

18

发料烘烤 线路形成

线路形成(內层) AOI自动光学检测

AOI自动光学检测

压合

蚀薄铜

钻孔

Deburr

绿漆

镀Ni/Au

上PIN

薄化

烘烤BT板 导R角

机械钻孔

2020/11/16

BGA基板制程简介

15

发料烘烤 线路形成

线路形成(內层) AOI自动光学检测

AOI自动光学检测

压合

蚀薄铜

钻孔

Deburr

绿漆

镀Ni/Au

成型

O/S电测

FVI/AVI

镀铜 包裝

塞孔 出货

压合站(Lamination)

• 将棕化后之内层板经由迭合覆上胶片(PP)及铜箔而 形成多层铜面,进行压合程序而成多层板。

Customer design 放置电子元件

2020/11/16

BGA基板制程简介

9

BGA基BG板A基名板词全解製释程製造流程

Power

groun d

2020/11/16

BGA基板制程简介

10

BGA基板名词解释

Fiducial mark

于封装厂Wire Bond 制程机台扫瞄对位用

2020/11/16

2020/11/16

BGA基板制程简介

3

BGA概述

1.BGA(Ball Grid Array,球阵列封装)即以基板及锡球代替传统QFP封 装型态(以金属导线架作为IC引脚),而锡球采矩阵方式排列在封装体 底部。 2.由于BGA单位面积可容纳之I/O数目更多,晶粒到电路板的路径较短, 且无QFP之平行排脚,其优点为电容电感引发噪声较少、散热性及电性 较好、可接脚数增加,且可提高良率,1995年Intel采用之后,逐渐开 始普及。目前主要应用于接脚数超过300 PIN之IC产品,如CPU、芯片 组、绘图芯片及Flash、SRAM等。 3.依载板材质,可分为PBGA(Plastic BGA)、CBGA(Ceramic BGA)、 TBGA(Tape BGA) 等。 4.PBGA为以BT树脂及玻纤布复合而成,材料轻且便宜,玻璃转移温度高, 可承受封装时打线接合及灌胶制程之高温,为目前应用最广泛之基板

PCB全制程及相关基础知识介绍

VRS确认: 全称为Verify Repair Station,确认系统

目的: 通过与AOI连线,将每片板子的测试资料传给V.R.S,并由 人工对AOI的测试缺点进行确认

注意事項: VRS的确认人员不光要对测试缺点进行确认,另外就是对 一些可以直接修补的确认缺点进行修补

压板

棕化

铆合

叠板

压膜(LAMINATION): 目的: 将经处理之基板铜面透过热压 方式贴上抗蚀干膜 主要原物料:干膜(Dry Film) 溶劑顯像型 半水溶液顯像型 干膜 鹼水溶液顯像型 水溶性乾膜主要是由於其組成 中含有機酸根,會與強碱反應 使成為有機酸的鹽類,可被水 溶掉。

压膜前

压膜后

曝光(EXPOSURE): 目的: 经光源作用将原始底片上的图像转 移到感光底板上

UV光

主要原物料:底片 内层所用底片为负片,即白色透光部 分发生光聚合反应, 黑色部分则因 不透光,不发生反应(白线黑底),外 层所用底片刚好与内层相反,底片为 正片

曝光前

曝光后

显影(DEVELOPING): 目的: 用碱液作用将未发生化学反 应之干膜部分冲掉 主要原物料:Na2CO3 使用将未发生聚合反应之干 膜冲掉,而发生聚合反应之 干膜则保留在板面上作为蚀 刻时之抗蚀保护层

VRS确认

目的: 对内层生产板进行检查,挑出异常板并进行处理 收集品质资讯,及时反馈处理,避免重大异常发生

CCD冲孔:

目的: 利用CCD对位冲出检验作业之定位孔及铆钉孔 主要原物料:冲头 注意事项: CCD冲孔精度直接影响铆合对准度,故机台精度定期确认非 常重要

盖板制程能力介绍及相关功能测试项目讲解

盖板制程能力介绍及相关功能测试项目讲解1 2玻璃基板制作工艺介绍车载盖板工艺流程简介目录3重点制程设备能力及设备工作原理介绍4重点制程功能测试项目及测试方法基板制作工艺:窑转、浮法、溢流法;常用电子基板主要使用浮法和溢流法玻璃,厚度在0.33~2.0mm玻璃基板制作工艺浮华与溢流下拉法对比分类特点图示浮法玻璃两面粗糙度不同,分为空气层和锡面层,中间为纯玻璃层。

例如:AGC AS2、国产信义等所有钠钙及中铝玻璃均采用浮法工艺;浮法后处理产品两面经过特殊工艺处理,使得空气层与锡面层保持粗糙度一致,且强化离子交换时速率均匀。

如龙尾DT系列、Panda2228、肖特新款食品级玻璃;溢流法两面都是空气层,两面交换速率一致,钢化后CS/DOL更均匀;例如:如康宁2320/5318/7321、日本NEG、国产彩虹、国产旭虹玻璃层(glass)锡面层(Sn)3~7um空气层(Air) 2~3um玻璃层(glass)空气层(Air)3~5um空气层(Air)3~5um玻璃层(glass)处理锡面层(Sn)——玻璃层处理空气层(Air)——玻璃层玻璃表层状态对比车载盖板工艺流程简介QCQC QC QC大板切割CNC 清洗化学强化丝网印刷AG/AR 处理AF 处理QCQC QCQC包装覆膜成品检查平板清洗烘烤设备简介(切割机)机台图片机台简介切割制程能力:1.切割厚度(0.2-5)mm2.切割最大尺寸(1600*1500)mm 最小尺寸(1*1)mm3.直线切割公差:±0.054.切割速度:0-60m/min5.切割效率:机台简介:1.型号:YRD2.电压:380v50PH3.功率:3.5KW4.台面尺寸:(1700*1600)mm30ST/H制程简介(切割)切割前切割后切割刀轮基板切割台面切割工作原理:利用高硬度钻石刀轮,切割驱动刀轮装置施加一定压力切入玻璃表面,在刀轮下压位置与玻璃表面形成一定深度的垂直裂纹。

ic封装基板工艺

ic封装基板工艺IC封装基板工艺是一种将集成电路封装在基板上的技术,它在电子产品制造中起到了至关重要的作用。

本文将从工艺流程、封装类型和制造要求等方面,对IC封装基板工艺进行详细介绍。

一、工艺流程IC封装基板工艺的流程一般包括以下几个环节:设计、制造、组装和测试。

首先,设计人员根据产品的需求和规格要求进行IC封装设计,确定封装类型、引脚布局和线路连接等。

然后,制造工艺师根据设计要求选择合适的材料,并采用PCB制造技术进行基板的制造,包括电镀、切割、钻孔等工艺步骤。

接下来,组装工艺师将已封装好的IC芯片焊接在基板上,并进行线路连接和封装密封等工作。

最后,进行测试验证,确保封装的IC基板符合产品的功能和性能要求。

二、封装类型IC封装基板的封装类型多种多样,常见的有DIP、SOP、QFP、BGA等。

DIP(Dual In-line Package)是最早的封装类型,引脚呈直线排列,适合手工焊接。

SOP(Small Outline Package)是一种小型封装,适用于高密度集成电路。

QFP(Quad Flat Package)是一种方形封装,引脚呈四边形排列,适用于高速信号传输。

BGA (Ball Grid Array)是一种球阵列封装,引脚以球形排列在底部,具有良好的散热性能和电性能。

三、制造要求IC封装基板的制造要求非常严格,主要包括以下几个方面:材料选用、尺寸控制、焊接工艺和封装密封。

首先,材料的选用要符合产品的性能要求,如基板材料要具有良好的导电性和绝缘性。

其次,尺寸的控制要精确,保证基板的尺寸和引脚的间距符合设计要求。

焊接工艺对于封装质量至关重要,要保证焊接的牢固性和可靠性。

最后,封装密封要做好,以保护IC芯片不受外界环境的影响。

IC封装基板工艺的发展与电子产品的需求密切相关。

随着电子产品的不断更新换代,对IC封装基板的要求也越来越高。

目前,一些先进的封装技术如CSP(Chip Scale Package)和WLP(Wafer Level Package)已经逐渐应用到IC封装基板制造中,以实现更小型化、更高性能和更低功耗的产品。

LED用蓝宝石基板衬底详细介绍加工制程与技术参数

晶棒

蓝宝石基片制造工艺流程

机械加工

Courseware template

基片

定向:在切片机上准确定位蓝宝石晶棒的位置,以便于精准切片加工 切片:将蓝宝石晶棒切成薄薄的晶片 研磨:去除切片时造成的晶片切割损伤层及改善晶片的平坦度 倒角:将晶片边缘修整成圆弧状,改善薄片边缘的机械强度,避免应力集中造成缺陷 抛光:改善晶片粗糙度,使其表面达到外延片磊晶级的精度 清洗:清除晶片表面的污染物(如:微尘颗粒,金属,有机玷污物等) 品检:以高精密检测仪器检验晶片品质(平坦度,表面微尘颗粒等),以合乎客户要求

On the evening of July 24, 2021

1:C-Plane蓝宝石基板

Courseware template

C-Plane蓝宝石基板是普遍使用的蓝宝石基板.1993年日本的赤崎勇教授 与当时在日亚化学的中村修二博士等人,突破了InGaN 与蓝宝石基板 晶格不匹配(缓冲层)、p 型材料活化等等问题后,终于在1993 年 底日亚化学得以首先开发出蓝光LED.以后的几年里日亚化学以蓝宝石 为基板,使用InGaN材料,通过MOCVD 技术并不断加以改进蓝宝石基板 与磊晶技术,提高蓝光的发光效率,同时1997年开发出紫外LED,1999 年蓝紫色LED样品开始出货,2001年开始提供白光LED。从而奠定了日 亚化学在LED领域的先头地位.

LED用蓝宝石基板衬底详细介绍加工制程与 技术参数

It is applicable to work report, lecture and teaching

LED蓝宝石基板介绍

Courseware template

1:蓝宝石详细介绍

陶瓷基板工艺流程和设备

陶瓷基板工艺流程和设备一、简介陶瓷基板是一种用于电子元器件的重要载体材料,具有良好的绝缘性能、高温稳定性和耐腐蚀性。

陶瓷基板工艺流程和设备则是用于制造陶瓷基板的一系列工艺步骤和所需设备的总称。

二、陶瓷基板工艺流程陶瓷基板的制造过程通常包括以下几个主要步骤:1. 原料准备:根据所需的陶瓷基板材料,选择合适的陶瓷粉体和添加剂,并进行粉体的混合、研磨和筛分等处理。

2. 成型:将经过处理的陶瓷粉体与有机添加剂混合,通过压制、注塑或印刷等方法将其成型为所需形状的基板。

3. 干燥:将成型的陶瓷基板置于干燥设备中,去除其中的水分和有机添加剂,提高基板的密度和强度。

4. 烧结:将干燥后的陶瓷基板置于高温烧结炉中,进行烧结处理。

在高温下,陶瓷粉体颗粒之间发生结合,使基板变得坚硬、致密,并获得所需的物理和化学性能。

5. 加工:经过烧结的陶瓷基板可以进行后续的机械加工,如修整、切割、打孔等,以满足不同的尺寸和形状要求。

6. 表面处理:根据需要,对陶瓷基板的表面进行处理,如抛光、喷涂、镀膜等,以提高其表面光洁度、绝缘性能和焊接性能。

7. 检测和测试:对制造好的陶瓷基板进行质量检测和性能测试,确保其符合规定的标准和要求。

三、陶瓷基板制造所需设备陶瓷基板制造过程中涉及到的主要设备包括:1. 球磨机:用于对陶瓷粉体进行研磨和混合,使其达到一定的细度和均匀性。

2. 压制机/注塑机/印刷机:用于将陶瓷粉体和有机添加剂混合后,将其成型为所需形状的基板。

3. 干燥设备:包括烘箱、干燥室等,用于去除基板中的水分和有机添加剂。

4. 烧结炉:采用高温烧结炉,对干燥后的陶瓷基板进行烧结处理,使其具有所需的物理和化学性能。

5. 机械加工设备:包括切割机、打孔机、磨床等,用于对烧结后的陶瓷基板进行尺寸修整和加工。

6. 表面处理设备:如抛光机、喷涂设备、真空镀膜机等,用于对基板的表面进行处理和改性。

7. 检测和测试设备:包括显微镜、电子显微镜、扫描电镜、薄膜测量仪等,用于对制造好的陶瓷基板进行质量检测和性能测试。

铝基板制作流程

D 、所有铝基板均不能进行手动蚀刻;

No manual etching is allowed.

E 、如有蚀刻不净的板子,可进行快速过机返蚀;

If etching was not well done, re-etch is needed quickly.

要符合图纸要求; One-time hole-punching/drilling is mainly to punchorientation-hole and technical hole. The holeposition and hole-diameter must be consistent with drawing requirement. B、冲/钻板方向为从铜面到铝面,可有效避免铝面擦花; Punching/drilling direction is from Cu surface to Al surface,which can effectively avoid scratches of Al surface.

before placing boards on the etching machine.

C、尽量控制一次蚀刻干净;

Assure one-time clean etching as possible as it can.

D、图形内任何地方的残铜或绝缘层上的垃圾都不允许用刀片

来刮;

Using knife to scrape off left Cu on any part of the pattern or the

thickness according to lot card.

深入Thorough 專注Studious 紮實Steady 精緻化Exquisite

PCB流程简介-全流程

➢溶剂显像型 ➢半水溶液显像型 ➢ 碱水溶液显像型

水溶性干膜主要是由于其组成中含有机酸根,会与 强碱反应使成为有机酸的盐类,可被水溶掉。

35

(外层课)介绍

☺ 曝光(Exposure):

制程目的: 通过 image transfer技术在干膜上曝出客 户所需的线路 重要的原物料:底片

目的:

➢ 把经处理过的基板铜面透过热 压方式贴上抗蚀干膜

主要原物料:干膜(Dry Film)

➢ 溶剂显像型

➢ 半水溶液显像型

➢ 碱水溶液显像型

干膜

➢ 水溶性干膜主要是由于它组成 成分中含有机酸根,会与强碱 反应,使成为有机酸的盐类, 可被水溶掉。

压膜前

压膜后

7

(内层课)介绍

曝光(EXPOSURE): 目的: ➢ 采用UV光,把原始底片上的图像转 移到感光底板上(干膜/湿膜)

PCB印刷线路板制造流程简介

1

PCB制造流程简介

制一部(发料至DESMEAR前)

内层课:裁板;内层前处理;压膜;曝光;DES连线 内层检验课:CCD冲孔;AOI检验;VRS确认 压板课:棕化;铆钉;叠板;压合;后处理 钻孔课:上PIN;钻孔;下PIN

2

流程介绍:

(内层课)介绍

裁板

前处理

压膜

曝光

DES

会存在一些误判的缺点,故需通过人工加以确认

44

(外层检验课)介绍

☺V.R.S:

全称为Verify Repair Station,确认系统 目的:通过与A.O.I连线,将每片板子的测试资料传给V.R.S ,并由人工对A.O.I的测试缺点进行确认。 需注意的事项:V.R.S的确认人员不光要对测试缺点进行确

BGA基板全制程简介

塞孔流程圖解

刷磨

去除銅顆粒 及整平銅面

B處理 刷磨

粗化銅面以利 塞孔劑附著

整平面銅減 少塞孔劑附 著於面銅

塞孔網印

塞孔

烘烤 刷磨

使塞孔劑硬 化完全

將塞孔劑突 出部分研磨 乾淨

乾膜前處理

(清潔銅面,增加乾 膜與銅面的密著性)

刷磨(option)

高壓水洗 超音波水洗

水洗

去膠渣

膨鬆劑槽(將孔內樹脂 膨鬆軟化以利KMnO4咬蝕)

水洗

KMnO4槽(將鑽

孔產生的孔壁膠渣咬

蝕除去)

水洗

中和槽(將KMnO4

槽反應產生之Mn7+, Mn4+還原成Mn2+

∵Mn2+易溶於水)

水洗

鍍銅

化學銅

清潔槽(清潔銅

面及將孔壁改為 正電荷以利帶負

電Pd膠體吸附)

水洗

微蝕槽(去除銅 面氧化)

鑽靶孔 (作為鑽孔用之定位孔)

裁板

(將壓合後多餘邊料切除)

流程圖解(2Layer)

1.基材

BT樹脂

2.鑽孔

銅箔

流程圖解(2Layer)

3.鍍銅

4.壓乾膜

流程圖解(2Layer)

5.曝光

UV Exposure

6.顯影

光罩 MASK

流程圖解(2Layer)

7.蝕刻

8.剝膜

流程圖解(2Layer)

脫脂

水洗

酸洗

水洗

烘乾

線路形成

壓乾膜

曝光

(形成線路圖形)

線路蝕刻

(形成線路)

顯影 水洗 蝕刻 水洗 酸洗 剝膜

PCB工艺流程简介

一次銅

☺ 流程介绍:

外层线路

前处理

压膜

曝光

显影

☺ 目的:

利用光化学原理,将线路图形通过以感光材料转形式移到 印制板上,形成一种抗蚀或抗电镀的掩膜图像。

外层线路

☺ 前处理(Pre-treatment):

制程目的:去除铜面上的污染物,增加铜面粗糙度,提高抗蚀或 抗电镀掩膜与板面的附着力。 主要设备:针刷磨板机 主要物料:刷轮

铜为2—4OZ的碱性直蚀板; AQ-3058:主要用于电厚镍金板。

外层线路

☺ 曝光(Exposure):

制程目的: 通过底片进行图形转移,在干膜上曝出客戶所需的线路图形。 主要设备:曝光机 主要物料:底片

➢ 外层所用底片与内层相反, 为负片,底片黑色为线路,白色 为底板(白底黑线) ➢ 白色的部分紫外光透射过去, 干膜发生聚合反应,不能被显 影液洗掉

重要的原物料:刷轮

除胶渣/化学沉铜/全板电镀

☺ 除胶渣(Desmear):

smear形成原因:鑽孔時造成的高溫超過玻璃化轉移溫度

(Tg值),而形成融熔狀,產生膠渣。

Desmear之目的:裸露出各層需互連的銅環,另膨松劑

可改善孔壁結構,增強電鍍銅附著力。

重要的原物料:KMnO4(除膠劑)

除胶渣/化学沉铜/全板电镀

☺ 目的:

将铜层厚度镀至客户所需求的厚度

镀锡

图形电镀

☺ 二次镀铜:

目的:將显影后的裸露 铜面的厚度加厚,以达到客 戶所要求的銅厚。 重要原物料:铜球、

电镀药水

乾膜

铜厚FA监控

二次銅

图形电镀

☺ 镀锡:

目的:在鍍完二次銅的 表面镀上一层锡保护,做为 蚀刻时的保护剂。 重要原物料:锡条、

BGA基板制程简介

2023/11/21

PBGA制程简介

22

发料烘烤 线路形成

线路形成(內层) AOI自动光学检测

AOI自动光学检测

压合

蚀薄铜

钻孔

Deburr

绿漆

镀Ni/Au

成型

O/S电测

FVI/AVI

镀铜 包裝

塞孔 出货

五、钻靶裁边

• 将已压合完成之多层板进行定位靶钻孔/裁板/磨边/磨 圆角/打钢印及厚度量测。

定位靶钻孔:为钻孔站钻出“定位孔”(PIN孔)与防错的“防呆 孔”。 裁板磨边:将基板尺寸由515×410mm裁切成510×405mm。 磨圆角:将不整齐的边角去掉,以利于板子在后制程生产线的运行。 打钢印:将本批的批号用钢印机打印在板边。 厚度量测:对压合制程最终的厚度进行监测,并将不良品检出。

28

发料烘烤 线路形成

线路形成(內层) AOI自动光学检测

AOI自动光学检测

压合

蚀薄铜

钻孔

Deburr

绿漆

镀Ni/Au

成型

O/S电测

FVI/AVI

镀铜 包裝

塞孔 出货

镀铜站(Copper Plating)

• 将钻孔后之板材,经由前处理去除孔内胶渣,以及经 由化学铜沉积薄铜层,形成上、下导通后,施以电镀 铜达成孔铜与线路所需的铜层厚度。

压合

蚀薄铜

钻孔

Deburr

压合

蚀薄铜

钻孔

Deburr

绿漆

镀Ni/Au

成型

O/S电测

FVI/AVI

镀铜 包裝

塞孔 出货

检验设备

自动孔位检查机

• 此设备可以量测板面上所有孔的相对位置,以作为 判定孔位偏差量之依据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

負電Pd膠體吸附)

水洗

微蝕槽(去除銅面氧化)

水洗

預浸槽(吸附Pd膠體以 為化學銅反應之催化劑)

水洗

水洗

速化槽(將Pd膠體上之

Sn化合物去除使Pd暴露出

來以便進行催化)

水洗

酸洗(清潔銅面及預浸)

化學銅(在孔壁沉

積附著良好的Pd層

以利其後電鍍)

電鍍銅(在表面及

孔內電鍍銅至所需厚

度)

水洗

Au至所需厚度)

水洗

水洗 烘乾

Strip成型

功能: 由銑刀切割出strip所需之尺寸及slot hole。

上pin 上板

(將固定板材的 pin安置於機台上)

CNC成型

(依程式切削出 產品外形)

下板

成型後 清洗

(清洗切削產生 的粉屑)

Strip成型作業流程圖

原點復歸 備成型冶具

備銑刀 下載程式

設定參數 試切

功能:

在孔壁上鍍銅,藉以導 通上下層通路。

前處理

高壓水洗 超音波水洗

水洗

去膠渣

鍍銅

化學銅

電鍍銅

膨鬆劑槽(將孔內樹脂 膨鬆軟化以利KMnO4咬蝕)

水洗

KMnO4槽(將鑽

孔產生的孔壁膠渣咬

蝕除去)

水洗

中和槽(將KMnO4

槽反應產生之Mn7+, Mn4+還原成Mn2+

∵Mn2+易溶於水)

清潔槽(清潔銅面及將

2. 鎳為金與銅結合之介質。

3. 為打金線用之基地。

金

鎳

綠漆 Copper

BT

電鍍Ni/Au

鍍Ni/Au

鍍金後清洗

清潔槽(除表

面油脂及異物)

水洗

微蝕槽

(清潔銅面)

水洗

酸洗(清潔銅

面及預浸酸)

水洗

鍍Ni 槽(電鍍

Ni至所需厚度)

水洗

酸洗

水洗

預鍍金槽(鍍

上一層薄金作為 後鍍金之介層)

水洗

鍍Au槽(電鍍

Copper BT

AOI 自動光學檢測

使用光學原理對照蝕刻後之線 路是否有短路(short)、斷路 (open)、線路缺口(neck)、線 路突出(protrusion)。

上綠漆

前處理

(粗化銅面,增加附著性)

網印

(綠漆塗佈)

曝光

顯影、蝕刻

(形成圖形,鍍Ni、 Au部分開窗)

Pre-cure

(綠漆局部硬化)

曝光

區

顯影

水洗 蝕刻 水洗 酸洗 剝膜 水洗

線路形成 (影像轉移作業)

機械磨刷前處理 清洗

化學前處理 清洗

磨刷

微蝕

水洗

水洗

烘乾

烘乾

壓膜

曝光 顯影 蝕刻及去膜 清洗 烘乾 下製程

壓乾膜、上底片、曝光 顯影

UV 底片 乾膜 Copper BT

乾膜 Copper BT

蝕刻 剝膜

乾膜 Copper BT

品質確認

切Strip 水洗&烘乾

下製程

O/S TEST

• 功能:

經由 OPEN/SHORT 測試,得知基板finger區與植 球區之電性關係,是否符合設計之需求。

• 無法電測之基板 :

Ⅰ、TFBGA 之有電鍍線基板 Ⅱ、0.21 以下之薄板

( 因測試之深針會將太薄的基板穿破 )

終檢、包裝

外觀檢查 (檢查金表面缺點---金凸,金凹,金未著, 金污染及綠漆表面等等…)

鑽孔

基板、上下疊合板疊合 上Pin 鑽孔 下板

功能:

• 作為上下層導通之通路 • 其他製程所需之定位孔、

Tooling孔

機械鑽孔 原點復歸

備板 備鑽 下載程式 設定參數

鑽孔作業流程圖

鑽孔

設定參數

高壓水洗

雷射燒蝕

ቤተ መጻሕፍቲ ባይዱ

超音波水 洗

烘乾

雷射鑽孔

雷射氣體交換

(每48hr)

焦點校正

(開機)

高速折射鏡校正

(開機)

能量校正

下製程

下製程

下載程式

機械鑽孔與雷射鑽孔之差異

機械鑽孔

雷射鑽孔

成本

少

多

精密度 (孔徑大小)

可否鑽盲孔 (build-up)

100um以上 否

較精密(70~100um) 可

去毛邊(Deburr)

刷磨

功能: • 去除鑽孔造成的burr,

使銅面平 整。

水洗

烘乾

前處理 去膠渣 化學銅 電鍍銅

鍍銅

出貨檢驗 最終清洗 乾燥真空包裝

出貨

PBGA 2 & 4 Layer Process Flow(Normal)

鑽孔 線路形成

(曝光、顯影、蝕刻)

AOI 壓合

4L 2L

烘烤 薄蝕銅 鑽孔 鍍銅 塞孔 線路形成

(曝光、顯影、蝕刻)

AOI

上綠漆 鍍鎳、金

成型 O/S TEST

終檢 包裝

4L以上之process

鑽孔

(作為疊合用之定位孔)

上底片

黃 光

曝光

區

顯影

(內部線路形成-同2L製程)

蝕刻 (續下頁)

AOI

(檢查線路是否正確)

黑化or棕化

Copper PP

預疊板

(粗化銅面及改變銅結構增加 P.P 與銅的附著性)

(預先將內層板與 P.P及外層 銅箔以人工疊合成組)

BT

壓合

(將預疊板熱壓凝固成多層板)

鑽孔 裁板 續2L製程

刷磨 B處理 刷磨 塞孔網印 烘烤 刷磨

去除銅顆粒 及整平銅面

粗化銅面以利 塞孔劑附著

整平面銅減 少塞孔劑附 著於面銅

塞孔

使塞孔劑硬 化完全

將塞孔劑突 出部分研磨 乾淨

機械磨刷前處理

塞孔

化學前處理

清洗

清洗

噴砂

微蝕

水洗

水洗

烘乾

烘乾

塞孔 硬化 刷磨 清洗 烘乾 下製程

線路形成

前處理

壓乾膜

上底片

黃 光

(作為鑽孔用之定位孔) (將壓合後多餘邊料切除)

Cross-Section

2L

P.P

4L

水洗

ClClCl- Sn2+ Cl- Sn2+ Cl- Sn2+ Cl-

Cl-

ClSn2+

Pd

Sn2+ Cl-

ClCl-

Sn2+ ClCl-

Sn2+ ClSn2+ Cl-

ClCl-

Pd膠體

塞孔

功能:

將孔填滿避免空氣殘留以防止過高溫錫鑪時產生爆 米花效應。

原料種類:

Epoxy: Total thickness > 0.26mm, or core > 0.15mm

基板製作流程簡介

◎2L、4L基板NORMAL製程

Contents

• Substrate 主要流程簡介 • 2L各站流程圖示與簡介 • 4L以上的流程簡介 • 2L、4L Cross-Section比較

PBGA 2 Layer Process Flow(Normal)

烘烤 薄蝕銅 鑽孔 鍍銅 塞孔 線路形成

Introduction schedule

•Substrate normal process(2L and 4L) …………… JUL./29 •Substrate GPP/NPL process ..……………..….…. AUG./19 •Substrate Build-up process ……………………… SEP./02 •Heat Sink process ……………………………….. SEP./16

(曝光、顯影、蝕刻)

AOI

上綠漆 鍍鎳、金

成型 O/S TEST

終檢 包裝

烘烤

功能: • 消除基板應力,防止Warpage

• 安定尺寸,減少板材漲縮

原料種類:

•MGC:BT •Hitachi:FR5 •NY:NP-180

銅箔 BT

薄蝕銅

功能: 1.去除表面氧化物。

2.減少面銅厚度,以 利細線路形成。

壓膜

Post-cure

uv-cure

(強化綠漆性質,使 分子鍵結更完全)

綠漆網印 有塞孔製程

Epoxy

綠漆 Copper BT

無塞孔製程

若板材太厚,綠漆不易填滿。殘留空氣因烘烤 產生爆米花效應,破壞材料結構。

綠漆 Copper BT

綠漆曝光、顯影、蝕刻

綠漆 Copper

BT

鍍鎳、金

功能: 1. 保護銅層,防止銅層氧化。