铝壳方型锂离子电池厚度分析资料-精品

铝壳锂电池4423450AR-800AR工艺 -混合

文件编号 SL-JS-028版本/版次A1标 题423450A R -800m A h 工艺文件(暂行)第1页 共1页编制:审核:批准:生效日期正极片正视图:5 mm正极片俯视图:负极片正视图: 1.5-2.0mm负极片俯视图:铝壳规格:4.2-0.03×33.8±0.05×48.8-0.1mm 及配套盖板。

正极双面密度 43.2±0.4mg/cm 2负极双面密度19.0±0.2mg/cm 2敷料量正极净重:6.25±0.12g 负极净重:2.90±0.05g正极基体:16μm ×404mm 铝箔 负极基体:10μm ×415电解铜箔 正极压片厚度:125~129μm 负极压片厚度:130~135μm 正极极耳规格: 4×0.10mm 负极极耳规格: 4×0.08mm负极耳贴高温胶纸:宽6mm高温胶上部与极耳头部留位:1.5-2.0mm隔膜纸 710±2×47×0.016mm 正极耳外露长度 5mm绝缘片 26×2.9×0.20mm 负极耳外露长度 3.5~4.0mm卷 针 宽度:27.6±0.2mm 铝镍复合带规格 2.5×0.15mm注液量 2.5~2.8g钢珠:1.30mm封口厚度 ≤4.3mm分容电池分类标准分类A 810mAh ≤C ;(800~810mAh 为a 级) B1 750mAh ≤C <800mAh ; B2 650mAh ≤C <750mAhC 0mAh ≤C <650mAh ;备 注:1、压芯时间为4~8s.2、压片后正极片延伸系数为0.8±0.2%、负极延伸系数0.3±0.1% 3.正极装配极片厚度<129μm ,负极装配极片厚度<132μm. 4、焊接极耳时,正极要求3个有效点,负极要求6个有效点 5、压芯厚度3.15~3.35mm 卷绕正极13面 负极11面。

锂离子电池用铝箔结构的分析

锂离子电池用铝箔结构的分析梅铭;向黔新;祝巧凤;秦俊杰【摘要】采用电感耦合等离子体原子发射光谱(ICP-AES)、拉力、XRD及透射电子显微镜(TEM)测试,对锂离子电池用薄型铝箔的成分、力学性能及金相结构等进行分析.强度高、加工性能好的薄型铝箔,晶体尺寸在50~100 μm不等,微区晶相存在过渡区,且相对于厚铝箔,硅与铁含量之和略有增加,从0. 5%提高到0. 7%,有可能是硅/铁形成的新金相结构促进了薄型铝箔强度的提高(约4%).对采用薄型铝箔的锂离子电池的高温(60 ℃)循环(0. 7 C充电/0. 5 C放电,3. 0~4. 2 V)性能进行分析,循环300次,容量保持率在93%以上.【期刊名称】《电池》【年(卷),期】2018(048)005【总页数】3页(P338-340)【关键词】锂离子电池;薄型铝箔;加工性能;拉伸强度;高温循环性能【作者】梅铭;向黔新;祝巧凤;秦俊杰【作者单位】深圳市振华新材料股份有限公司,广东深圳 518102;贵州振华新材料有限公司,贵州贵阳 550016;深圳市振华新材料股份有限公司,广东深圳 518102;贵州振华新材料有限公司,贵州贵阳 550016;深圳市振华新材料股份有限公司,广东深圳 518102;贵州振华新材料有限公司,贵州贵阳 550016;贵州振华新材料有限公司,贵州贵阳 550016【正文语种】中文【中图分类】TM912.9锂离子电池用集流体为非活性物质,为提升能量密度,已使用越来越薄的铜箔及铝箔[1]。

过薄的铝箔会给加工带来问题,如集流体涂覆时起皱、强度不够引起断裂,以及辊压过程中因延展不匀而形成极片花边和翘裂,因此,对薄型铝箔的品质要求越来越高。

评估锂离子电池用铝箔的指标一般有元素成分、抗张强度、延展性和润湿性等。

围绕薄型铝箔的改性研究较多[1-2],侧重于从成分、退火工艺和轧制工艺等方面。

就轧制方法而言,热轧法制备的铝箔内部组织均匀、表面质量好,合金调整方便,晶粒尺寸较好,延伸率高,但成本较高;铸轧法制备的铝箔加工成本低,延伸率低,但表面质量差,添加合金数量有限,对薄型铝箔的加工不利。

铝壳锂电池423845Ar-800A工艺

文件编号 SL-JS-034版本/版次A0标 题423845A r -800m A h 工艺文件第1页 共1页编制:审核:批准:生效日期正极片正视图:5 mm正极片俯视图:负极片正视图: 1.5-2.0mm负极片俯视图:铝壳规格:4.2-0.03×37.8±0.05×43.8-0.1mm 及配套盖板。

正极双面密度 42.8±0.4mg/cm 2负极双面密度18.4±0.2mg/cm 2敷料量正极净重:6.21±0.12g 负极净重:2.82±0.05g正极基体:16μm ×296mm 铝箔 负极基体:10μm ×406mm 电解铜箔 正极压片厚度:123~129μm 负极压片厚度:122~128μm 正极极耳规格: 4×0.10mm 负极极耳规格: 4×0.08mm负极耳贴高温胶纸:宽6mm高温胶上部与极耳头部留位:1.5-2.0mm隔膜纸 846±2×42×0.016mm 正极耳外露长度 5mm绝缘片 32×3.2×0.20mm 负极耳外露长度 3.5~4.0mm卷 针 宽度:31.7±0.2mm 铝镍复合带规格 3.0×0.15mm注液量 2.5~2.8g钢珠:1.30mm封口厚度 ≤4.3mm分容电池分类标准分类A C ≥810mAh ;(1000~1010mAh 为a 级)A1 760mAh ≤C <800mAh ;(750~760mAh 为a1级) B1 700mAh ≤C <750mAh ;B2 600mAh ≤C <700mAh C 0mAh ≤C <600mAh ;备 注:1、压芯时间为4~8s.2、压片后正极片延伸系数为0.8±0.2%、负极延伸系数0.3±0.1% 3.正极装配极片厚度<129μm ,负极装配极片厚度<128μm. 4、焊接极耳时,正极要求3个有效点,负极要求6个有效点 5、压芯厚度3.15~3.40mm 卷绕正极13面 负极11面。

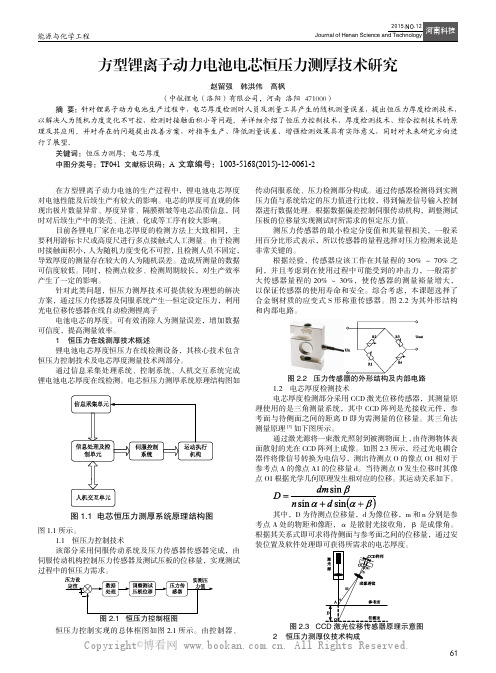

方型锂离子动力电池电芯恒压力测厚技术研究

61方型锂离子动力电池电芯恒压力测厚技术研究赵留强 韩洪伟 高枫(中航锂电(洛阳)有限公司,河南 洛阳 471000)摘 要:针对锂离子动力电池生产过程中,电芯厚度检测时人员及测量工具产生的随机测量误差,提出恒压力厚度检测技术,以解决人为随机力度变化不可控,检测时接触面积小等问题。

并详细介绍了恒压力控制技术、厚度检测技术、综合控制技术的原理及其应用。

并对存在的问题提出改善方案,对指导生产、降低测量误差、增强检测效果具有实际意义,同时对未来研究方向进行了展望。

关键词:恒压力测厚;电芯厚度中图分类号:TF041 文献标识码:A 文章编号:1003-5168(2015)-12-0061-2在方型锂离子动力电池的生产过程中,锂电池电芯厚度对电池性能及后续生产有较大的影响。

电芯的厚度可直观的体现出极片数量异常、厚度异常、隔膜褶皱等电芯品质信息,同时对后续生产中的装壳、注液、化成等工序有较大影响。

目前各锂电厂家在电芯厚度的检测方法上大致相同,主要利用游标卡尺或高度尺进行多点接触式人工测量。

由于检测时接触面积小,人为随机力度变化不可控,且检测人员不固定,导致厚度的测量存在较大的人为随机误差。

造成所测量的数据可信度较低。

同时,检测点较多、检测周期较长,对生产效率产生了一定的影响。

针对此类问题,恒压力测厚技术可提供较为理想的解决方案,通过压力传感器及伺服系统产生一恒定设定压力,利用光电位移传感器在线自动检测锂离子电池电芯的厚度。

可有效消除人为测量误差,增加数据可信度,提高测量效率。

1 恒压力在线测厚技术概述锂电池电芯厚度恒压力在线检测设备,其核心技术包含恒压力控制技术及电芯厚度测量技术两部分。

通过信息采集处理系统、控制系统、人机交互系统完成锂电池电芯厚度在线检测。

电芯恒压力测厚系统原理结构图如图1.1所示。

1.1 恒压力控制技术该部分采用伺服传动系统及压力传感器传感器完成,由伺服传动机构控制压力传感器及测试压板的位移量,实现测试恒压力控制实现的总体框图如图2.1所示。

铝壳锂电池知识

铝壳锂电池基础知识1.什么叫电池?电池(Batteries)是一种能量转化与储存的装置,它通过反应将化学能或物理能转化为电能。

电池即一种化学电源,它由两种不同成分的电化学活性电极分别组成正负极,两电极浸泡在能提供离子传导作用的电解质中,当连接在某一外部负载上时,能通过转换其内部的化学能来提供电能。

2.镍镉电池的电化学原理是什么?镍镉电池采用Ni(OH)2作为正极,CdO作为负极,碱液(主要为KOH)作为电解液,镍镉电池充电时,正极发生如下反应Ni(OH)2 + OH- →NiOOH + H2O+ e负极发生的反应:Cd(OH)2 + 2e →Cd + 2OH-总反应为:2Ni(OH)2 + Cd(OH)2→2NiOOH+ Cd+ 2H2O放电时,反应逆向进行NiOOH + H2O +Cd→Ni(OH)2 + Cd(OH)2Cd + 2OH- + 2e→Cd(OH)2充电时,随着NiOOH的增大,Ni(OH)2的减小,正极的电势逐渐上升,而随着Cd的增多,Cd(OH)2的减小,负极的电势逐渐降低,当电池充满电时,正极、负极电位均达到一个平衡值,二者电势之差即为电池之充电电压。

3.镍氢电池的电化学原理是什么?镍氢电池采用与镍镉电池相同的Ni的氢氧化物作为正极,储氢合金粉作为负极,碱液(主要为KOH)作为电解液,镍氢电池充电时,正极发生反应如下:Ni(OH)2–e + OH-→NiOOH + H2O负极反应:M + 2H2O →MH + 2OH总反应为:Ni(OH)2 +M→NiOOH+ MH放电时,正极:NiOOH + H2O + e →Ni(OH)2 + OH-负极:MH + 2OH-→M + 2H2O +2e4.锂离子电池的电化学原理是什么?负极主要为C。

充电时锂离子电池正极主要成分为LiCoO2,,正极反应:LiCoO2→Li1-x CoO2 + xLi+ + xe-负极反应:C + xLi+ + xe- →CLix电池总反应:LiCoO2 + C→Li1-x CoO2 + CLix放电时发生上述反应的逆反应。

方形铝壳锂离子电池负极与壳体的电压提升方法

方形铝壳锂离子电池负极与壳体的电压提升方法1. 使用高比表面积的负极材料:选择高比表面积的负极材料,如石墨烯或纳米硅等,可提高电池的负极活性物质与壳体之间的接触面积,从而提高电池的电压。

2. 优化负极活性物质结构:通过微观调控负极活性物质的结构,如调控颗粒大小、形状等,可以增加与壳体之间的接触面积,提高电压。

3. 涂覆导电涂层:在负极活性物质表面涂覆一层导电涂层,能够增强活性物质的电导率,提高负极与壳体之间的电子传输效率,从而提高电池的电压。

4. 采用高容量的锂储存材料:选择具有高比容量的锂储存材料,如多孔碳或硅基负极材料,能够增加电池的能量密度,从而提高电压。

5. 优化电池结构设计:通过设计合理的电池结构,如增加负极与壳体之间的接触面积,改变电极排列方式等,可以提高电池的电压性能。

6. 混合导电添加剂:在负极活性物质中添加一定比例的导电添加剂,如碳黑或碳纳米管等,可以提高活性物质的导电性,增强其与壳体的电子传输能力,提高电压。

7. 使用导电高分子材料:采用导电高分子材料作为负极添加剂,能够提高负极的导电性能,增强与壳体之间的电子传输效率,提高电池的电压。

8. 表面修饰处理:对负极活性物质进行表面修饰处理,如化学改性或纳米材料修饰等,有助于提高与壳体之间的接触性能,提高电池的电压。

9. 优化电解质配方:选择合适的电解质组分及浓度,能够改善电极与电解质之间的界面性能,提高电池的电压输出。

10. 采用新型电解质:使用具有高离子传导性和稳定性的新型电解质,可以提高电池的循环稳定性和电压性能。

11. 提高负极的充放电速率:通过优化负极材料的微观结构或添加导电添加剂等方式,提高负极的充放电速率,可以提高电池的电压输出。

12. 优化封装工艺:改善电池的封装工艺,如提高壳体与负极之间的紧密度,减少内阻,有利于提高电池电压。

13. 采用多级混合材料:使用多级混合材料作为负极活性物质,可以增加电池的容量和循环寿命,提高电压输出。

钢壳锂电池,铝壳锂离子电池和软包锂离子电池的优点

钢壳锂电池,铝壳锂离⼦电池和软包锂离⼦电池的优点

锂离子电池按封装形式可分为圆柱、方形、软包三种方式。

圆柱电池一般采用钢壳封装,方形电池一般采用铝壳封装,软包电池采用铝塑膜。

这三种封装形式的电池在相同的电池材料和内部结构的情况下进行对比如下:钢壳锂电池优势:

钢壳材料的在空气中的物理稳定性,抗压能力和抗冲击能力在三种电池中最好,而且最先发明的锂离子电池均采用钢壳,发展久,价格相对便宜。

铝壳电池的优势:

1)铝壳电池相比钢壳电池具有重量轻、成型耐用等特点;

2)铝壳电池外壳塑性较强,相比钢壳电池成型方便;

3)铝壳具有较高的比强度、比模量、断裂韧性、疲劳强度和耐腐蚀稳定性;

4)铝壳具有良好的延展性,化学性能稳定,无磁性,电池报废时容易回收利用。

5)能量密度和体积密度均高于钢壳电池,

软包电池的优势:

1)能力密度和体积密度在三种电池中最高;同种尺寸的锂电池,软包电池的比钢壳电池的容量多10%-15%左右,比铝壳电池多5%-10%左右;2)同种尺寸的电池,软包电池的内阻最小,降低了电池的自耗电;

3)安全性能好,软包电池一般情况下不会出现爆炸,只会出现起鼓或者裂开,使得电池发生问题时,及时地排出了气体。

钢壳电池则容易发生爆炸。

4)循环性能最好;

5)设计较灵活,可按照客户的要求制定不同规则和形状的电池;

当然软包电池的优点很多,但是缺点也不少,比如外壳容易被坚硬的物体伤害导致电池出问题,软包电池相对价格较贵,在大型的动力电池领域,其压能⼒差,成组需要加⼊很多辅材,导致电池包内部体积利⽤率低,所以⽤的较少,⼀般⽤在电⼦消费领域3C领域。

铝壳锂离子电池设计

铝壳锂离子电池设计一、铝壳锂离子电池设计的内容铝壳锂离子电池设计包括:1、五金设计2、电芯设计五金设计包括:1、铝壳尺寸设计2、盖帽尺寸设计电芯设计包括:1卷针尺寸设计2、极片尺寸设计3、隔膜尺寸设计4、正负极负料设计5、刮粉位、留粉位尺寸确定6、极耳尺寸设计7、注液量设计8、其他辅助设计:胶纸尺寸等。

二、五金件设计1、电池尺寸参数厚度Hο、宽度Wο\高度Lο2、铝壳尺寸设计1.1铝壳尺寸参数:外厚H外、外宽W外、外高L外、正壁厚、侧壁厚、底厚、内厚H内、内宽W内、内高L内1.2铝壳尺寸参数设计:H外=H0-(0.2~0.4)mm;W外=W0-(0.2~0.3)mm;L外=L0-(1.0~1.5)mm;正壁厚=(0.2~0.4)mm;侧壁厚=(0.3~0.4)mm;底厚=(0.5~0.6)mm。

H内=H外-2*正壁厚;W内=W外-2*侧壁厚;L内=L外-底厚1.3盖帽尺寸参数:长度、宽度、厚度、铆钉位置、铆钉尺寸、边缘、连接片宽度、连接片长度、密封圈尺寸等。

1.4盖帽尺寸参数设计(主要由结构工程师根据铝壳尺寸完成)三、电芯参数设计1、卷针设计1.1方卷针厚度=(1.5~2.0)mm;1.2方卷针宽度≈壳内宽-壳内厚-卷针厚度-C(经验系数,C>0);1.3壳内厚≈卷芯、厚度1.4圆卷针与方卷针换算:方卷针宽度=(圆卷针直径*π-2*方卷针厚度)/2+C(经验系数)2、隔膜纸尺寸设计2.1 隔膜纸宽度=壳内高-(2~2.5)mm=电池高度-(3.5~4)2.2 隔膜纸长度=2*负极片长度+(16~25)mm(使用圆卷针时此值要大于使用方卷针)2.3 隔膜纸厚度(根据实际情况要求决定)3、极片尺寸设计3.1 负极片宽度=隔膜纸宽度-2mm正极片宽度=负极片宽度-(1~2)mm3.2 正极片长度=正极片折数*正极片平均折长(试卷,可建公式近似计算)负极片长度=负极片折数*负极片平均折长(试卷,可建公式近似计算)3.3正极片折数≈壳内厚/(0.33~0.35)负极片折数=正极片折数-13.4正极片厚度=铝箔厚度+附料厚度=铝箔厚度+(面密度/压实密度)负极片厚度=铜箔厚度+附料厚度=铜箔厚度+(面密度/压实密度)4、面密度设计正极面密度=(正极附料量-(0.05~0.1)g/【正极片长度-1/2*(刮粉位之和)】≈(41~46)mg/cm²负极面密度=正极面密度*正极克容量*正极活性物含量*(1.025~1.045)/(负极克容量*负极活性物含量)≈﹙18~21﹚mg/cm²5、附料量设计正极附料量=标称容量*(1.035~1.065)/正极克容量/正极活性物含量6、极耳尺寸设计极耳宽度=(3~5)mm;正极耳长度≈负极片宽度+电池厚度-C1(经验系数,可建公式近似计算)负极耳长度≈负极片宽度+电池厚度-C2(经验系数,可建公式近似计算)7、刮粉位、留粉位尺寸确定正极:A=正极耳宽度+(0~0.5)B≈方卷针宽度-A-1/2*CC=2*F(负极)+(6~10)mm负极:E=负极耳宽度F=E+2mm8、注液量设计注液量=电池设计容量/(310~320)四、电芯设计需要注意的几个问题1、电芯厚度1.1套壳时电芯厚度=(正极厚度+负极厚度+隔膜厚度)*空隙率系数+0.1mm正极厚度=正极片辊压厚度+烘烤反弹厚度)*(正极片折数-1)+铝箔厚度隔膜厚度=隔膜规格厚度*负极片折数*21.2正面套壳空间正面套壳空间=铝壳内厚-套壳时电芯厚度≥01.3侧面套壳空间侧面套壳空间=壳内宽—卷针宽度—卷针厚度—套壳时电芯厚度=(0~1)mm2、电池厚度2.1 设计电池厚度=(正极厚度+负极厚度+隔膜厚度)*空隙率系数+2*壳正壁厚正极厚度=(正极片辊压厚度+分容后反弹厚度)*(正极片折数-1)+铝箔厚度负极厚度=(负极片面密度/分容后压实密度)*负极片折数+铜箔厚度隔膜厚度=隔膜规格厚度*负极片折数*22.2 电池厚度空间电池厚度空间=电池厚度规格上限-设计电池厚度=(0.2~0.5)mm3、电池空隙率3.1 电池空隙率=(铝壳内部空间-正极所占空间-负极所占空间-铜箔铝箔所占空间-隔膜纸所占空间)/铝壳内部空间铝壳内部空间=壳内高*壳内宽*壳内厚正极所占空间=正极附料量/正极真实密度负极所占空间=负极料量/负极实密度铜箔所占空间=铜箔长度*铜箔宽度*铜箔厚度铝箔所占空间=铝箔长度*铝箔宽度*铝箔厚度隔膜纸所占空间=隔膜纸长度*隔膜纸宽度*隔膜纸厚度3.2 注液系数注液系数=注液量/电解液密度/(铝壳内部空间*电池空隙率)≈(0.7~0.9)。

铝壳电芯规格书模板

锂离子二次电池型号: 454060AP 1000mAh销售部地址:电话:(86)0755-传真:(86)0755-工厂地址:电话:(86)传真:(86)网址:目录●封面 (1)●目录 (2)●适用范围 (3)●引用标准 (3)●产品类型 (3)●产品规格 (3)●外观 (3)●性能 (3)●常规性能 (4)●环境适应性能 (5)●安全性能 (6)●技术和安全要求 (6)●包装、储存及运输 (7)●保质期限 (7)●电池使用时警告及注意事项 (8)●附:产品外形图 (9)1、适用范围:本产品规格适用于能源实业有限公司生产的二次锂离子电池主要性能指标的描述,此此份说明书仅适用于单体电池,用户请务必严格按说明书中的测试或使用方法进行使用,如有不明的事项,请与供应方协商解决。

2、引用标准:GB/T18287-20003、产品类型、型号和外形尺寸3.1 产品类型:二次锂离子电池3.2 产品型号:3.3 电芯外观尺寸(Max): 厚×宽×长(mm)4、产品规格:5、外观表面没有如脏污、严重擦伤、漏液、凹点和变形等缺陷。

6、性能6.1、标准测试条件无其他指定时,按 GB/T18287-2000 标准测试条件。

本规格书中所有的测试均在 23±2℃(温度)、65±20%RH(湿度)下进行;如果测试结果与要求条件无关,则也可以在 15~30℃(温度)、25~85%RH(湿度)下进行。

(潮湿中进行测试会影响测试结果)6.2、测试的手段和仪器6.2.1、测量尺寸的工具用 0.01mm 或更精确的工具来测量尺寸,其量程为 0-200mm.6.2.2、电压表和电流表电压表的精确度为±5mv,其量程为 0-20V;电流表的精确度为当前电流±0.3%.6.2.3、测量内阻国产的内阻仪使用一个(1KHz)的正弦交变电流来规范。

6.3、额定的充电的条件在23±2℃下以恒流 0.5C5A 充电 2.5 小时,最大上限电压为 4.2V.6.4、额定放电条件在23±2℃下以 0.5C 恒流放电至 3.0V 截止.7、常规性能:标准充电定义:在环境温度 23±2℃条件下,对电池以 0.2C5A 恒流充电至 4.2V,然后 4.2V 恒压充电至充电电流小于等于 0.05C5A。

铝壳电池生产培训教材PPT(共 33张)

铝壳电池生产培训

了解什么是锂离子电池 应用领域 一些常规概念 铝壳电池及构造 铝壳电池生产流程 铝壳电池电池各工序生产模型图及作业要点

了解什么是锂离子电池

什么是铝壳电池

523450-1000mah电池是锂离子电池的一种, 其中52表示厚度为5.2mm,34表示宽度为 34mm,50表示高度50mm。

概念

什么是电池内阻? 表示方法:IR 是指电池在工作时,电流流过电池内部所受 到的阻力。有欧姆内阻与极化内阻两部分组 成。电池内阻大,会导致电池放电工作电压 降低,放电时间缩短。内阻大小主要受电池 的材料、制造工艺、电池结构等因素的影响。 是衡量电池性能的一个重要参数。注:一般 以充电态内阻为标准。测量电池的内阻需用 专用内阻仪测量,而不能用万用表欧姆档测 量。

出时间要重新烘烤,且在有效范围内。

2

胶液配置 搅拌时间、配比严格按照电池工艺标准执行。

3

搅拌工艺 加料顺序、搅拌速度、时间、循环水温度严格按照

电池工艺标准

4

浆料粘度、 1. 浆料粘度、固含量按照工艺标准进行检验控制。

固含量、外观 2. 浆料外观要求:黑色均匀粘稠状、流动性好、

无果冻状、沉淀、杂质、大颗粒。

5

浆料过筛 1. 浆料过100目筛网后方可转入下工序。

2. 筛网清洁无破损,无干料堵塞网孔。

6 电子秤稳定性 用20KG砝码每天校准一次。

7

抽真空要求 真空度为-(0.085-0.1)Mpa。

8

配料结束 及时进行残留物清理:罐内洁净、无污物、杂物。

涂布

涂布工序要点

骤 来料确认

沉淀、杂质、大颗粒.

5

浆料过筛 1、筛网150目2、筛网清洁无破损,无干料堵塞网孔等现象

铝壳锂离子电池设计

铝壳锂离子电池设计一、铝壳锂离子电池设计的内容铝壳锂离子电池设计包括:1、五金设计2、电芯设计五金设计包括:1、铝壳尺寸设计2、盖帽尺寸设计电芯设计包括:1卷针尺寸设计2、极片尺寸设计3、隔膜尺寸设计4、正负极负料设计5、刮粉位、留粉位尺寸确定6、极耳尺寸设计7、注液量设计8、其他辅助设计:胶纸尺寸等。

二、五金件设计1、电池尺寸参数厚度Hο、宽度Wο\高度Lο2、铝壳尺寸设计1.1铝壳尺寸参数:外厚H外、外宽W外、外高L外、正壁厚、侧壁厚、底厚、内厚H内、内宽W内、内高L内1.2铝壳尺寸参数设计:H外=H0-(0.2~0.4)mm;W外=W0-(0.2~0.3)mm;L外=L0-(1.0~1.5)mm;正壁厚=(0.2~0.4)mm;侧壁厚=(0.3~0.4)mm;底厚=(0.5~0.6)mm。

H内=H外-2*正壁厚;W内=W外-2*侧壁厚;L内=L外-底厚1.3盖帽尺寸参数:长度、宽度、厚度、铆钉位置、铆钉尺寸、边缘、连接片宽度、连接片长度、密封圈尺寸等。

1.4盖帽尺寸参数设计(主要由结构工程师根据铝壳尺寸完成)三、电芯参数设计1、卷针设计1.1方卷针厚度=(1.5~2.0)mm;1.2方卷针宽度≈壳内宽-壳内厚-卷针厚度-C(经验系数,C>0);1.3壳内厚≈卷芯、厚度1.4圆卷针与方卷针换算:方卷针宽度=(圆卷针直径*π-2*方卷针厚度)/2+C(经验系数)2、隔膜纸尺寸设计2.1 隔膜纸宽度=壳内高-(2~2.5)mm=电池高度-(3.5~4)2.2 隔膜纸长度=2*负极片长度+(16~25)mm(使用圆卷针时此值要大于使用方卷针)2.3 隔膜纸厚度(根据实际情况要求决定)3、极片尺寸设计3.1 负极片宽度=隔膜纸宽度-2mm正极片宽度=负极片宽度-(1~2)mm3.2 正极片长度=正极片折数*正极片平均折长(试卷,可建公式近似计算)负极片长度=负极片折数*负极片平均折长(试卷,可建公式近似计算)3.3正极片折数≈壳内厚/(0.33~0.35)负极片折数=正极片折数-13.4正极片厚度=铝箔厚度+附料厚度=铝箔厚度+(面密度/压实密度)负极片厚度=铜箔厚度+附料厚度=铜箔厚度+(面密度/压实密度)4、面密度设计正极面密度=(正极附料量-(0.05~0.1)g/【正极片长度-1/2*(刮粉位之和)】≈(41~46)mg/cm²负极面密度=正极面密度*正极克容量*正极活性物含量*(1.025~1.045)/(负极克容量*负极活性物含量)≈﹙18~21﹚mg/cm²5、附料量设计正极附料量=标称容量*(1.035~1.065)/正极克容量/正极活性物含量6、极耳尺寸设计极耳宽度=(3~5)mm;正极耳长度≈负极片宽度+电池厚度-C1(经验系数,可建公式近似计算)负极耳长度≈负极片宽度+电池厚度-C2(经验系数,可建公式近似计算)7、刮粉位、留粉位尺寸确定正极:A=正极耳宽度+(0~0.5)B≈方卷针宽度-A-1/2*CC=2*F(负极)+(6~10)mm负极:E=负极耳宽度F=E+2mm8、注液量设计注液量=电池设计容量/(310~320)四、电芯设计需要注意的几个问题1、电芯厚度1.1套壳时电芯厚度=(正极厚度+负极厚度+隔膜厚度)*空隙率系数+0.1mm正极厚度=正极片辊压厚度+烘烤反弹厚度)*(正极片折数-1)+铝箔厚度隔膜厚度=隔膜规格厚度*负极片折数*21.2正面套壳空间正面套壳空间=铝壳内厚-套壳时电芯厚度≥01.3侧面套壳空间侧面套壳空间=壳内宽—卷针宽度—卷针厚度—套壳时电芯厚度=(0~1)mm2、电池厚度2.1 设计电池厚度=(正极厚度+负极厚度+隔膜厚度)*空隙率系数+2*壳正壁厚正极厚度=(正极片辊压厚度+分容后反弹厚度)*(正极片折数-1)+铝箔厚度负极厚度=(负极片面密度/分容后压实密度)*负极片折数+铜箔厚度隔膜厚度=隔膜规格厚度*负极片折数*22.2 电池厚度空间电池厚度空间=电池厚度规格上限-设计电池厚度=(0.2~0.5)mm3、电池空隙率3.1 电池空隙率=(铝壳内部空间-正极所占空间-负极所占空间-铜箔铝箔所占空间-隔膜纸所占空间)/铝壳内部空间铝壳内部空间=壳内高*壳内宽*壳内厚正极所占空间=正极附料量/正极真实密度负极所占空间=负极料量/负极实密度铜箔所占空间=铜箔长度*铜箔宽度*铜箔厚度铝箔所占空间=铝箔长度*铝箔宽度*铝箔厚度隔膜纸所占空间=隔膜纸长度*隔膜纸宽度*隔膜纸厚度3.2 注液系数注液系数=注液量/电解液密度/(铝壳内部空间*电池空隙率)≈(0.7~0.9)。

方形铝壳锂离子电池负极与壳体的电压提升方法[发明专利]

![方形铝壳锂离子电池负极与壳体的电压提升方法[发明专利]](https://img.taocdn.com/s3/m/d34fa53d7dd184254b35eefdc8d376eeaeaa17dd.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201910640047.7(22)申请日 2019.07.16(71)申请人 深圳市拓邦锂电池有限公司地址 518000 广东省深圳市宝安区石岩街道浪心社区梨园工业区拓邦工业园厂房2四层东侧(72)发明人 不公告发明人 (74)专利代理机构 深圳市瑞方达知识产权事务所(普通合伙) 44314代理人 郭方伟 张亚菊(51)Int.Cl.H01M 10/42(2006.01)H01M 10/44(2006.01)H01M 10/0525(2010.01)G01R 19/165(2006.01)G01R 31/3835(2019.01)(54)发明名称方形铝壳锂离子电池负极与壳体的电压提升方法(57)摘要本发明涉及一种方形铝壳锂离子电池负极与壳体的电压提升方法,按以下步骤作电压提升处理:S1、将一导电连接线的第一端与方形铝壳锂离子电池的正极柱连接,第二端与其壳体连接;S2、置于预设温度环境下搁置第一预设时间,再置于常温环境下搁置第二预设时间;S3、取下导电连接线,将其进行充放电;S4、对充放电后的方形铝壳锂离子电池的负极与壳体的电压采用预设电压测试方法进行电压测试;S5、判断经过S4步骤后的方形铝壳锂离子电池的负极与壳体的电压是否低于预设值;若是,则重复步骤S1至S4至电压提升至高于或等于预设值;若否,则不继续做电压提升处理。

电压提升方法能够有效的提升腐蚀电芯负极与壳体的电压,使其恢复正常值。

权利要求书2页 说明书6页 附图5页CN 112242572 A 2021.01.19C N 112242572A1.一种方形铝壳锂离子电池负极与壳体的电压提升方法,其特征在于,针对发生壳体腐蚀后的方形铝壳锂离子电池,按以下步骤作电压提升处理:S1、将一导电连接线的第一端与所述方形铝壳锂离子电池的正极柱连接,第二端与所述方形铝壳锂离子电池的壳体连接;S2、将连接后的所述方形铝壳锂离子电池置于预设温度环境下搁置第一预设时间,再置于常温环境下搁置第二预设时间;S3、取下所述导电连接线,将经过所述S2步骤后的所述方形铝壳锂离子电池进行充放电;S4、对充放电后的所述方形铝壳锂离子电池的负极与壳体的电压采用预设电压测试方法进行电压测试;S5、判断经过所述S4步骤后的所述方形铝壳锂离子电池的负极与壳体的电压是否低于预设值;若是,则重复所述步骤S1至S4至所述方形铝壳锂离子电池的负极与壳体的电压提升至高于或等于预设值;若否,则不继续做电压提升处理。

铝壳电池生产培训教材(PPT 33页)

应用领域

概念

什么是电池的容量? 表示方法:C 电池的容量有额定容量和实际容量之分。电池的额 定量是指设计与制造电池时规定或保证电池在一定 的放电条件下,应该放出最低限度的电量。Li-ion 规定电池的实际容量是指电池在一定的放电条件下 所放出的实际电量,主要受放电倍率和温度的影响 (故严格来讲,电池容量应指明充放电条件)。容 量常见单位有:mAh。(Ah=1000mAh)

3

试机首检 1. 按照作业指导书设置相应参数。

2. 调试固定收卷筒,检查分切宽度及边缘

毛刺状态。

3. 首检合格后方可开机生产。

4

制程巡检 1. 分切中的极片不可有毛刺、打皱、掉料、

起泡等现象。

2. 小卷收卷尺寸半径:≤9.5CM。

5

分条结束 工作结束后关闭电气源,做好6 S工作。

卷绕

卷绕作业要点

出时间要重新烘烤,且在有效范围内。

2

胶液配置 搅拌时间、配比严格按照电池工艺标准执行。

3

搅拌工艺 加料顺序、搅拌速度、时间、循环水温度严格按照

电池工艺标准

4

浆料粘度、 1. 浆料粘度、固含量按照工艺标准进行检验控制。

固含量、外观 2. 浆料外观要求:黑色均匀粘稠状、流动性好、

无果冻状、沉淀、杂质、大颗粒。

根据生产型号段长、间隙、涂布速度、烘烤温度等设置相应参数, 严格按照生产工艺及作业指导书进行作业。 试片员停机后裁取一张大片进行试片,查看极片尺寸及重量后进 行再试片直到符合工艺要求;试片后需在机尾测试失水率;达到 工艺标准方可开机生产。

1. 每10min检查涂布机头各滚轴的清洁度,如有干料及时擦拭 干净;单双面厚度均匀,不得有划痕,断料,箔材褶皱等现 象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

yang 2020年12月

目录

➢概况 ➢水分对电池厚度影响

极组及电池转序时间控制 水分测试

➢极组热压 ➢不同SOC状态极片及电池厚度 ➢预充电电流 ➢极组结构及卷绕张力 ➢注液量对电池厚度影响 ➢异常使用对厚度影响 ➢厚度不良电池分析

概况

方型电池一般使用金属铝作为电池壳体,壳体厚度在0.2-0.3mm之间,由于铝材质较软,电 池在充放电过程及由于产气等原因导致内部压力增加时,电池厚度极易发生变化,严重时甚至 会导致电池鼓胀,极端情况下电池防爆阀打开导致电池漏液造成安全事故,因此对导致电池厚 度问题的相关因素进行分析,知其所以然,对改善电池厚度性能,具有重要的意义。主要针对 极组及电池转序时间控制、水分测试、极组热压、不同SOC状态极片及电池厚度、极组结构及 卷绕张力、预充电电流、厚度不良电池分析等几个不同角度进行了分析研究。

HF+ LiCO3

H2O + CO2 +LiF

HF与SEI膜主要成分反应生成 导电性差的LiF 增加内阻

2、水在负极分解产气气体

2H2O+2e

H2 +OH- Li+ + OH-

LiOH 产气反应

电池中水分的来源主要有:极片、隔膜、电解液本身存在的水分及在生产过程中从环境中吸收

的水分 ,因此为控制电池内整体水分含量需要对原材料、生产过程、生产环境、电池制造工

实验结果

转序过程

卷绕-装配 装配-周边焊 周边焊-电池烘干

时间定义

T1 T2 T3

第一组

8h 8h 8h

第二组

24h 24h 24h

第三组

48h 48h 48h

组别 第一组 第二组 第三组

取样时间

T1 T2 T3 T1 T2 T3 T1 T2 T3

烘前(ppm)

1

2

3

459

486

472

501

511

498

水分含量

0h 1h 2h 3h 4h 5h 6h 7h 8h 9h 10h

正 极 95 142 187 204 214 220 226 235 243 255 263 片

负 极 159 261 304 367 459 524 536 542 553 562 568 片

隔 膜

201

359

489

612

658

532

529

516

621

601

597

668

669

658

725

709

711

785

804

832

865

871

867

904

911

915

烘后(ppm)

1

2

3

235

259

231

241

253

246

243

254

256

271

254

243

282

293

275

321

314

311

359

385

391

402

415

422

421

426

艺等进行严格控制 ,首先从电池内部水分控制的角度进行分析,主要包括转序时间、烘干、

环境湿度三个方面。

水分对电池厚度影响

一、转序时间

方型电池主要生产工序

混浆

涂覆

碾压

剪切

极片烘干

极组卷绕

封球

预充电

注液

电池烘干

周边焊

装配

清洗

化成、分容

本次课题主要研究的转序过程为极组卷绕到电池烘干,因为这几道工序均在非干燥环境下完 成,因此对电池内水分含量影响较大

6796866Fra bibliotek5702

714

720

水分含量/ppm

吸水性实验

800

700

600

500

正极片

负极片

400

隔膜

300

200

100

0h 1h 2h 3h 4h 5h 6h 7h 8h 9h 10h

时间/h

测试结果

1、吸水性难易程度依次 为:隔膜>负极>正极 隔膜有陶瓷涂层其主要 成分为Al2O3 吸水性最 强,负极为水性体系正 极为油性体系 负极吸水 性强于正极 2、三种材料吸水主要发 生在前4个小时,随着时 间的延长吸水量逐渐趋 于饱和

卡尔费休水分测试仪

水分对电池厚度影响

二、水分测试实验 1、吸水性试验 延长烘干时间尽量将电池内部水分烘出,首先测试烘干后正极、负极、隔膜初始水分含量,然 后将正极片、负极片、隔膜放置在相对湿度为25%的环境中,每小时测试一次水分含量 (测试 电池体系正极:LiCoO2 隔膜 :9+3 陶瓷 负极:MCMB)

水分对电池厚度影响

一、转序时间 实验方案

一批极组分为3组,每组500只,每组依次增加卷绕-装配、装配-周边焊、周边焊-电池烘干周转时间 ,同时在 每个周转过程中分别测试3只烘前及3只烘后电池内部水分含量(隔膜+正极+负极)实验前首先测试3只未经 放置的极组水分含量作为参考其均值为302;对比三组电池分选后厚度。

419

水分对电池厚度影响

一、转序时间 实验数据分析

电池水分测试数据分析表1

电池水分测试数据分析表2

水分对电池厚度影响

一、转序时间

水分吸收量

600

400

200

0

T1

T2

T3

第1组

第2组

第3组

实验结论 由数据分析对比可以得出以下几点结论 ➢电池内部水分含量随周转时间延长而增加 ➢电池从环境吸收水分主要发生在T1过程,因为此时极组未入壳暴露在空气中极易吸收水分, T2、T3阶段 电池已经入壳仅通过注液孔 与外界先连,吸收水分相对困难 ➢电池水分吸收到一定程度后在现有烘干参数下,不能将水分烘出到正常水平 ➢水分含量越高电池分选后厚度均值越大且散布也越大

水分对电池厚度影响

在锂离子电池生产过程中,水分对电池性能有重要的影响,电池内部水分含量超标会导致 电池容量、内阻、厚度、循环等 性能劣化,水分对性能影响的机理为 1、水促进锂盐分解,导致容量损失,同时分解产生的HF对电池负极SEI膜有腐蚀作用

LiPF6 LiF + PF5 PF5 +H2O

HF +POF3 锂盐分解

水分对电池厚度影响

二、水分测试实验 卡尔费休水分测试原理

电池内部正极片、负极片、隔膜水分含量一般是在ppm级别,因此一般使用卡尔费休法对 其水分含量进行测量,水分测试原理为一种电化学反应,水参与碘、二氧化硫的氧化还原反 应,在吡啶和甲醇存在的情况下,生成氢碘酸吡啶和甲基硫酸吡啶,消耗了的碘在阳极电解产 生,从而使氧化还原反应不断进行,直至水分全部耗尽为止,依据法拉第电解定律,电解产生 的碘同电解时耗用的电量成正比例关系的,其反应如下:

H2O+I2+SO2+3C5H5N→2C5H5N·HI+C5H5N·SO3

碘与水消耗物质的量相同,则测试样品中水分含量计算式为:

Q =

m

m*106

18*Q*106

样品水分含量(ppm)=

=

2*96485

18

M

2*96485*M

Q:反应消耗电量 m:样品中水分重量 96485 :1mol电子电量 18 :H2O分子量