各种滑块设计经验结构

都说模具滑块设计难!全图教程给你看

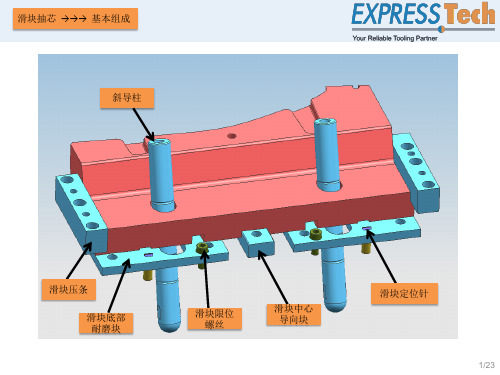

都说模具滑块设计难!全图教程给你看2022-08-22 发表于山东确定滑出距离→设计滑出方式(斜导柱、油缸)→设计压板→设计限位方式(弹簧、限位夹)→设计水路确定需要设计滑块的区域与滑出距离, 滑块实际滑出距离要〉产品到扣距离5~10MM确定需要设计滑块的区域与滑出距离设计滑块与滑出方式, 首选斜导柱滑出方式,选油缸滑出方式滑块一般分为:成型部分定位部分锁模部分导向部分选用斜导柱滑出的斜导柱角度要小于滑块锁模角度2度斜导柱尺寸一般为20~30MM最小不能小与12MM一般斜导柱固定最滑块顶部对于高度超过100的滑块,导柱固定在滑块下部,可以使滑块滑出更加平稳滑块宽度超过200的要设计2只斜导柱,2只斜导柱的尺寸、大小、角度等多要一致,一般情况下滑块的锁模面和底面多要设计耐磨板!斜导柱的固定方式,首选斜导柱固定块固定!对与滑出距离超过40的可使用油缸滑出,油缸一般使用前法兰的安装方式!油缸一般选用标准油缸,前面用工字套连接滑块出口模选用君帆、太阳派克油缸等进口油缸国产模选用黄岩本地油缸所有的滑块都要设计压条(工字)滑块宽度超过200MM的,在滑块中间要增加导向条对与长度超过400的滑块,除了增加导向条还要在中间增加工字条对与长度超过400的滑块,除了增加导向条还要在中间增加工字条设计滑块的限位方式使用斜导柱滑出的滑块要用弹簧限位块或限位夹限位块的限位方式使用弹簧限位的滑块重量超过的15KG的滑块要使用2个弹簧限位使用限位夹限位的滑块重量超过的40KG的滑块要使用2个限位夹斜度特别大的滑块,可在下面增加工字块,用工字块的滑动带动滑块往下滑使用油缸滑出的滑块要安装行程开关成型面积多的滑块要设计冷却水冷却滑块在天侧的,水路要先接到模板上,再从模板的反操作侧接出本站是提供个人知识管理的网络存储空间,所有内容均由用户发布,不代表本站观点。

请注意甄别内容中的联系方式、诱导购买等信息,谨防诈骗。

如发现有害或侵权内容,请点击一键举报。

经典:各种滑块设计经验结构

後

拉

勾

帶

動

機

構

滑塊各相關部位的設計

1﹑滑塊PL線的建立與客戶對産品的外觀要求必須完全保持一致﹔ 2﹑上,下(或左,右)靠破面(或插破面)必須足夠封住膠料的流動﹔ 3﹑必須建立滑塊合模行程方向的主定位面﹐它與靠破面有本質的區別:

A.定位面-----它是滑塊行程的終止位置,它與模仁之間的間隙為零,同時 也是滑塊加工的基準平面。

主題:

塑膠模具設計 工作流程 指導書

(第三部分)滑塊機構

報告人:徐紀國

編寫《工作流程》的宗旨

提倡設計《標准化》與《規范化》。 創導流程式的作業方式。 建立典型結構資料庫。 端正設計者思路﹐打開設計盲點。 引導思考方法與解答問題的辦法。

模具基本結構的組成系統

(一)﹑標准化模座結構 (二)﹑模仁.入子結構 (三)﹑滑塊與抽芯系統 (四)﹑斜銷與頂出.回復系統 (五)﹑ 冷(熱)澆注系統 (六)﹑ 冷卻系統 (七)﹑ 排氣系統 (八)﹑ (CAE)模流分析系統 (九)﹑ 客戶產品要求書

與分模動作的順暢﹔ 12﹑滑塊背部耐磨塊的建立。其作用有兩點﹕

A﹑耐磨性; B﹑利用耐磨塊厚度尺寸可以調節滑塊與鎖緊塊的間距(此點是考盧鉗工配模作業

方便)﹔ 13﹑滑塊底部耐磨塊的建立﹔ 14﹑滑塊加工基準面的確定﹔

15﹑大型滑塊各成型曲面加工的對刀方式及檢測方式﹔ 16﹑大型滑塊合模修配時的吊裝方式﹔ 17﹑大型滑塊吊模螺絲孔的確定﹔ 18﹑滑塊修配面的餘量及相關尺寸對裝配的影響分析﹔ 19﹑滑塊非配合面的逃料形式﹔ 20﹑確定滑塊各靠破面及成型周邊排氣的建立方式﹔

4.爆炸式滑塊

.

上固定板

1

母 模

母模板

撥

桿

模具中滑块的设计技巧

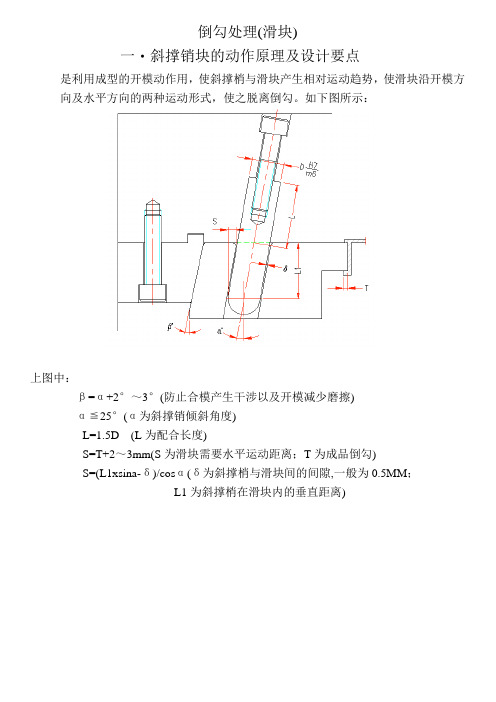

倒勾處理(滑塊)OK一‧斜撐銷塊的動作原理及設計要點是利用成型的開模動作用,使斜撐梢與滑塊產生相對運動趨勢,使滑塊沿開模方向及水平方向的兩種運動形式,使之脫離倒勾。

如下圖所示:上圖中:β=α+2°~3°(防止合模產生干涉以及開模減少磨擦)α≦25°(α為斜撐銷傾斜角度)L=1.5D (L為配合長度)S=T+2~3mm(S為滑塊需要水平運動距離;T為成品倒勾)S=(L1xsina-δ)/cosα(δ為斜撐梢與滑塊間的間隙,一般為0.5MM;L1為斜撐梢在滑塊內的垂直距離)二‧斜撐梢鎖緊方式及使用場合三‧拔塊動作原理及設計要點是利用成型機的開模動作,使拔塊與滑塊產生相對運動趨勢,撥動面B撥動滑塊使滑塊沿開模方向及水平方向的兩種運動形式,使之脫離倒勾。

如下圖所示:上圖中:β=α≦25°(α為拔塊傾斜角度)H1≧1.5W (H1為配合長度)S=T+2~3mm (S為滑塊需要水平運動距離;T為成品倒勾)S=H*sinα-δ/cosα(δ為斜撐梢與滑塊間的間隙,一般為0.5MM;H為拔塊在滑塊內的垂直距離)C為止動面,所以撥塊形式一般不須裝止動塊。

(不能有間隙)四‧滑塊的鎖緊及定位方式由于制品在成型機注射時產生很大的壓力,為防止滑塊與活動芯在受到壓力而位移,從而會影響成品的尺寸及外觀(如跑毛邊),因此滑塊應采用鎖緊定位,通常稱此機構為止動塊或后跟塊。

常見的鎖緊方式如下圖:五.滑塊的定位方式滑塊在開模過程中要運動一定距離,因此,要使滑塊能夠安全回位,必須給滑塊安裝定位裝置,且定位裝置必須靈活可靠,保證滑塊在原位不動,但特殊情況下可不采用定位裝置,如左右側跑滑塊,但為了安全起見,仍然要裝定位裝置.常見六‧滑塊入子的連接方式滑塊頭部入子的連接方式由成品決定,不同的成品對滑塊入子的連接方式可能不同,具體入子的連接方式大致如下:滑塊采用整體式結構,一般適用于型芯較大,強度較好的場合. 采用螺釘固定,一般型芯或圓形,且型芯較小場合.采用螺釘的固定形式,一般型芯成方形結構且型芯不大的場合下. 采用壓板固定適用固定多型芯.七‧滑塊的導滑形式塊在導滑中,活動必須順利、平穩,才能保證滑塊在模具生產中不發生卡滯或跳動現象,否則會影響成品質品,模具壽命等。

滑块设计参考方案

客户接受的情况下可 以用弹簧复位,行程 短弹簧放在里面,行 程长弹簧做在外面。

16/23

滑块抽芯 →→→ 滑块限位,复位.

天侧滑块,而且滑块较 重时,考虑到安全,还 需要做弹簧复位,防止 滑块由于重力而掉下来。

弹簧内部螺丝需要使用等高螺丝。 等高螺丝的螺纹容易拉断,因此 考虑大的螺纹。

17/23

滑块抽芯 →→→ 滑块限位,复位.

滑块螺丝为等高螺丝,如果弹簧的力过大或压 缩距离不够,退刀槽处可能会断裂,之后螺丝 在弹簧的作用力下弹出,容易造成安全事故。

方案一:弹簧外加 一个保护套,螺丝 断裂时可以阻止螺 丝弹出。

此小孔为螺丝内六角过 孔,不可以超过螺丝帽 直径.

内部孔的空间要大过 滑块的行程,不然滑 块抽出会有干涉.

销子的可移 动距离要大 于滑块行程.

外形平面,磨床加工到位

外形平面,磨床加工到位

添加几个绿色基准平面(数量和大小视情况来定),台阶0.1~0.5mm(取整数) 此面需要CNC精加工一起跑出来,然后实际测量此台阶数值,就可以判断加 工是否到位,之后根据测量台阶的数值进行返修.

29/23

30/23

两侧边做准,导向的 高度5mm以上。 此处最好做点R角,R0.5以 上,压条做大一点的C角.

2/23

滑块抽芯 →→→ 滑块细节

斜导柱孔需要比斜导柱单边大1mm.

斜导柱的斜顶需要比 滑块斜面小2°。

3/23

滑块抽芯 →→→ 滑块细节

V型定位槽的位置由滑块的行程 来定,V型槽的深度根据滑块大 小来定,通常为1mm~2mm. 头部需要R角

9/23

滑块抽芯 →→→滑块的定位

每一个滑块和模仁都需要有独立的碰面.

每一个滑块和模仁都需要有独立的定 位面,这样才能保证滑块的稳定性.

模具滑块设计细节和滑块机构

VS

详细描述

特殊滑块机构在结构和工作原理上有所不 同,但它们的核心功能都是实现特殊直线 或曲线运动。这些机构通常用于特殊设备 或高精度制造中,如航空航天、精密仪器 等领域。

04

模具滑块的应用场景

注塑模具

注塑模具是使用最广泛的模具类型之一,主要用于塑料制品 的生产。在注塑模具中,滑块机构用于实现模具的开合运动 ,确保塑料熔体能够顺利注入模具型腔。

冲压模具

冲压模具主要用于金属板材的冲压成型。在冲压过程中,滑块机构用于实现模具 的上下往复运动,确保金属板材能够被精确地冲压成型。

冲压模具滑块设计时,需要重点考虑金属板材的厚度、硬度以及模具的冲压力和 行程。同时,滑块机构的定位精度和导向精度也是影响冲压制品质量的关键因素 。

05

模具滑块的设计实例

产品质量。

提高生产效率

有效的滑块机构能够缩短模具的开 合时间,提高生产效率,降低生产 成本。

延长模具寿命

合理的滑块设计能够减少模具的磨 损和碰撞,延长模具的使用寿命。

02

模具滑块设计细节

材料选择

钢材

钢材是常用的模具滑块材料,具有高 强度、耐磨性和良好的切削加工性能。

硬质合金

陶瓷材料

陶瓷材料具有高硬度、高耐磨性、高 耐热性和良好的化学稳定性,适用于 加工高硬度、高耐磨性和高耐热性的 材料。

双向滑块机构

总结词

双向滑块机构是一种可以实现两个方向直线运动的滑块机构。

详细描述

双向滑块机构由两个单向滑块机构组成,可以实现X轴和Y轴两个方向的直线运动 。这种机构适用于需要实现复杂运动的场合,如数控机床、自动化生产线等。

特殊滑块机构

总结词

特殊滑块机构是一种具有特殊功能的滑 块机构,如旋转滑块机构、弧形滑块机 构等。

滑块结构4

斜销式滑块。

注:右图为斜销式滑块的典型实例:2.斜销式滑块简图如下:3‧内滑块(1). 用凸台形式(如下图)上图中行程计算与拨块式滑块一致(2). 用斜撑销形式(如下图)上图中S1=S+1mm以上(S为倒勾距离;S1为滑块沿斜面运动距离)S2=S1/cosβ(S2为滑块相对水平距离;β为滑块倾斜角度)S2=S3=(H1*sinα-0.5)/cosα(H1为相对垂直高度;α为斜撑销倾斜角度α≦25)°γ=α+2°~3°H≧1.5D (D为斜撑销直径;H为斜撑销配合长度)详细尺寸计算超级链接倾斜滑块计算‧抽心力的计算及强度校核1‧抽芯力的计算由于塑料在模具冷却后,会产生收缩现象,包括模仁型芯及其它机构零件(如斜梢.滑块.入子等)因此,在设计滑块时要考虑到成品对滑块的包紧力,受力状态图如右:注:F=F4*cos α-F3cos α=(F4-F3)*cos α式中F---抽芯力(N);F3---F2的侧向分力(N)F4---抽芯阻力(N);α---脱模斜度.由于α一般较小,故cos α=1即 F=F4-F3而 F2=F1-cos αF3=F2tg α=F1cos α*tg α=F1*sin αF4=F2*μ=μ-F1cos α即 F=F4-F3=μ*F1cos α-F1sin α=F1(μcos α-sin α)式中F1-----塑料对型芯的包紧力(N)F2---垂直于型芯表面的正压力(N)μ---塑料对钢的摩擦系数,一般取0.2左右而F1=CLF.式中C----型芯被塑料包紧部分断面平均周长(CM)L---型芯被塑料包紧部分长度(CM)F0---单位面积包紧力,一般可取7.85~11.77MPA即F=100CLF0(μcos α-sin α) (N)2‧斜撑梢直径校核斜撑梢直径要受到本身的倾斜角度、长度以及所需脱模距离的综合影响,因此,在设计过程中,几个参数需要相互调配得到最佳合理化.以确保滑块运动顺畅,具体计算公式如下:注:图中P---斜销所受最大弯曲力L---弯曲力距P1---抽芯阻力H---抽芯孔中心到A 点的距离α°---斜撑销倾斜角P2---开模力由图中得到:P=P1/cosα(KN)M弯=PL (KN)又M弯≦[σ弯]*W (KN)即PL=[σ弯]*W (KN)式中W---抗弯截面系数[σ弯]---弯曲许用应力(对碳钢可取13.7KN/CM2 (137MPA)M弯---斜销承受最大弯矩即W=(πd4/64)/(D/2)= πd3/32=0.1d30.1d3=pL/[σ]弯=PH/([σ]弯cosα)D=3√(ph/0.1[σ]弯cosα(cm)3‧拔块的截面尺寸校核拔块的截面尺寸校核原理与斜撑梢计算原理一致。

34-滑块结构

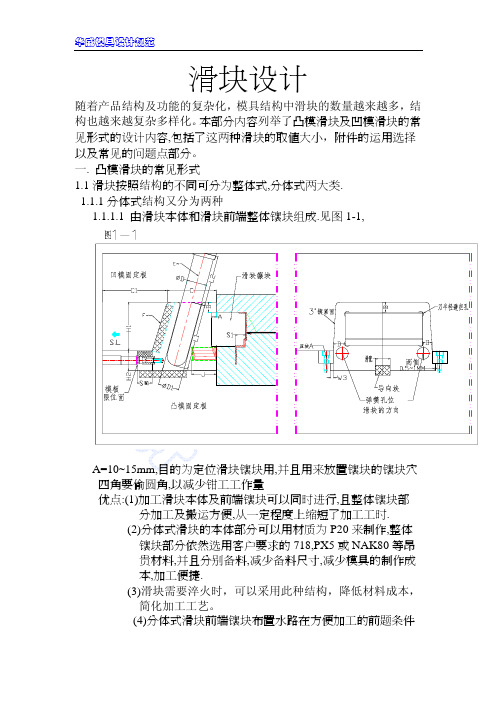

华威模具设计规范块设计随着产品结构及功能的复杂化,模具结构中滑块的数量越来越多,结 构也越来越复杂多样化. 本部分内容列举了凸模块及凹模块的常 见形式的设计内容,包括这两种块的取值大小,附件的运用选择 以及常见的问题点部分. 一. 凸模块的常见形式 1.1 块按照结构的同可分为整体式,分体式两大类. 1.1.1 分体式结构又分为两种 1.1.1.1 由块本体和块前端整体镶块组成.见图 1-1,A=10~15mm,目的为定位块镶块用,并且用来放置镶块的镶块穴 四角要偷圆角,以减少钳工工作 优点:(1)加工块本体及前端镶块可以同时进,且整体镶块部 分加工及搬运方,从一定程上缩短加工工时. (2)分体式块的本体部分可以用材质为 P20 来制作,整体 镶块部分依然选用客户要求的 718,PX5 或 NAK80 等昂 贵材,并且分别备,减少备尺寸,减少模具的制作成 本,加工捷. (3)滑块需要淬火时,可以采用此种结构,降低材料成本, 简化加工工艺. (4)分体式块前端镶块布置水在方加工的前题条件华威模具设计规范下为得心应手,水布置可以加均匀合. 缺点:(1)适合成型面简单的较小块使用,防止由于前端镶块 的固定锁紧,增加制作成本. 1.1.1.2 滑块由滑块本体与拖板镶拼组成,滑块拖板可以设计为整 体的,也可以设计为分体,一般情况下,滑块长度超过 600mm 时,滑块拖板设计为分体的.见图 1-2,1-3(1)分体式块的本体部分可以用材质为 P20 来制作,整体 镶块部分依然选用客户要求的 718,PX5 或 NAK80 等昂 贵材,并且分别备,减少备尺寸,减少模具的制作成 本,加工捷. (2)滑块需要淬火时,可以采用此种结构,降低材料成本, 简化加工工艺.华威模具设计规范1.1.2 整体式见图 2 即块的所有部分(本板及成形部位)从大局出发是一体的,至 于小的局部可以拆些小的镶件,以方加工及成型或减少原材成本.1.1.2.1 块中有镶件要拆,则必须考虑其镶件的固定方法,因 块所击穿的公模侧壁.大多数为斜面, 镶件上必须固定方向 (防转) . 镶件为圆型芯时用无头钉从后部锁紧,见图 3 镶件为方形时,用背部或侧面吊角钉,见图 3 在镶件成型面范围内有击穿,对插面时可以被用作为正面锁钉的 空间,但此时的镶件穴无排气作用,如果需要排气,另外增加排气孔 设计.华威模具设计规范1.2 块在模具中的所处位置: 前后位置:如图 1—本体完全处于模具镶块边界以外,此形式较为 常见 如图 2—本体已进入公,母模镶块边界以内,以避免块 头重脚轻,向前倾翻,也有于块后部锲紧面有足够厚来抵抗注射 变形 上下位置:图 1-1 中:B 值的大小关系到块镶块定位边的强,同时 精确保证产品滑块拼模线的稳定,是块高的主要参考依据,H1 的 值此时就由 B 来决定.根据滑块的大小,B=15~25. 1.3 块的大小设计: 块的正面大小,完全是由产品的拆模线范围决定的,成型产品的 范围大,则块的长,高也相应增大.有时为了保证滑块拼模线最 小,滑块两侧增加在凹模侧的定位台阶设计,滑块与凹模组合在 一起修正拼模线,滑块长度适当增加.那么,块的厚,见图 1-1 中 C 值,如何取值要有一定的取舍. C 值过大,显得块特别笨重,运动畅,且费原材华威模具设计规范C 值过小,在一定注射作用下,块可能会变形,促使产品在分模 面处跑毛边,且能支持整组模具的加压注射. C 值的取值应该考虑以下几个方面: 抵抗块削加工变形,及注射压变形是否足够 在布置块耐磨板,斜导柱,却水孔时是否空间足够, 常用斜导柱的经验数据:滑块宽度 斜导柱直径 30 12 50 16 100 20 200 25 300 2-Φ25 400 2-Φ30 600 2-Φ35 800 2-Φ40 >800 2-Φ45以上是斜导柱选用常规经验,特殊情况下,如滑块特别高,成型部位 包紧力特别大,可以选用更大的斜导柱. 斜导柱分配最好小于Φ16 m/m,且须平均分布(小块除外). 图 1-1 中,块的上端厚 C=(2.5~3)D 图 1-2,1-3 中,块的上端厚 C=20~50滑块的小端尺寸除了要考虑以上两条要求,还要考虑整体尺寸强度,如下表:滑块长度 A100 40200 50300 55400 60500 70600 80700 90800 100900 1000 110 120C 的大小将会另外影响到 C1 值,即块锲紧面的厚(强),C1 值可 太小,否则必须做成图 2 中追加锲紧块的形式,可用公模板的作用 补强母模锲紧面的强.图 3 中用斜锲紧规格品也可以达到这一目 的. 1.4 滑块的配合斜度 为了钳工配作方便,同时减小滑块与凹模之间的摩擦,延长模具使用 寿命,滑块与凹模接触的两侧面在模具开模方向需要设计配合斜度, 一般为 3 度,如图 1-1, 另一方面,为了减小滑块与凸模之间的摩擦,滑块与凸模接触的两侧 面和底面在滑块运动方向需要设计配合斜度,一般为 3 度.华威模具设计规范在使用液压抽芯时,由于滑块在开模后抽芯,合模后进芯,滑块与凹 模对插的前端面需要设计 3 度配合斜度,避免滑块摩擦拉毛.如下图1.5 滑块的锁紧面 滑块锁紧面的高度必须超过滑块成型面的 2/3,否则在受到注塑压力 后,滑块可能引起翻转,造成制品不良.当锁紧面高度不够时,可以通过设计镶块来增加锁紧面,如图 2 这样可以有效地减少材料的成本及加工的成本. 1.6 块固定部分的设计 块的固定连接是指用么样的形式来将块定位于公模上, 并能顺畅动,其主要的固定形式有: 普通型的平压块:如图 1(尺寸参照平导轨设计规范,根据滑块大小华威模具设计规范选择合适的规格) 因为块压板在驱动组件(斜导柱,油压缸)的作用之下,受到克服 块倾翻的作用,所以大的高的块,需要较大的紧固钉 1.7 块的导向装置: 导向装置是为防止较长块前后运作时发生步调一致而设 计的,可以认为当块的总体长超过 200mm 时,须考虑设计导向 装置即导向块.导向块的尺寸规格参照中间导轨设计规范,根据滑块 大小选择合适的规格 1.8 块驱动组件: 为块提供抽芯及块驱动的件为块驱动组件,公模块 的驱动组件主要有斜导柱,油压缸 1.8.1 斜导柱组件部分: 斜导柱的直径:前面已经介绍过(参照列表), 斜导柱的斜 E°:一般情况下 E=13 度,少数情况下 E=8 度, 最大不可以超过 23 度 块的抽芯距:S 抽 = S1+(3~5) S1 为成品倒勾的最深深 斜导柱的固定形式: 参照斜导柱设计规范 1.8.2 液压缸块: 当成型产品的侧型芯抽芯距离相当大,一般的斜导柱无法取得如 此大的移动,以及大型块的斜向抽芯时,最好采用液压装置,且运 用液压装置时,液压缸的动作时间及动作顺序如何控制,避免差错或损 坏模具,必须采用电气互锁装置.总之,采用液压缸的好处可以分步控 制块的动作过程. 油缸与侧型芯(块)的连接一般采用法栏盘与 T 型槽形式,并设置锁 模斜楔的锲紧面使之承受成型压部分.以使油缸的仅用来块抽 芯及动移动部分.见图 7.华威模具设计规范有些时候,凹模侧或凸模侧局部只能采用隧道滑块抽芯,滑块的运动 动力只能采用液压缸. 在完成孔抽芯时,由于滑块端面不受成型压力或成型压力很小,可以 用油缸直接抽芯及锁紧. 在完成倒勾抽芯时,由于滑块端面受到注塑成型压力,由于注塑压力 远大于油压压力,若采用油缸直接锁紧就不可靠了.此时可以通过换 向机构来实现液压抽芯,同时实现可靠的锁紧.当采用液压抽芯结构时,必须设计行程开关控制滑块的动作顺序.磁 感应开关由于结构紧凑,自带配件,深受广大设计人员及钳工喜欢. 但生产实际中,磁感应开关容易损坏而导致模具受损,模具最终使用 者不喜欢磁感应开关. 因此在以后的模具设计过程中尽可能不使用磁华威模具设计规范感应行程开关.行程开关的具体型号请参照 行程开关设计规范. 1.8.3.1 液压缸的选用: 缸径 D 的确定.在液压缸被运用到块机构中时,起到的作用一般 为两种形式: 抽芯作用--- 与块成型面的复杂程有关 块移动作用--- 与块固定部分的磨擦及重有关 F = 块重+摩擦 选择缸径 D: 通过公式 P 油*πD2/4 > F 计算 D 值 其中 P 油为注射机提供的工作压,一般为两种 P 油 1=7 Mpa(兆帕)=70 Kgf/cm2 P 油 2=14 Mpa(兆帕)=140Kgf/cm2 油压缸程的确定: S=S 抽+ 5~10 mm S 抽为块的后退 油压缸的固定形式确定: 枕板:为液压缸带动块的后退追加足够的空间,块后退时,法 兰盘可以退回枕板追加的空间内 承板:为固定液压缸用 法兰盘:被以纹形式固定拧紧在液压缸头部,此时块尾部相对 应位置开设 T 型槽,以配合连接法兰盘及油缸. 1.8.3.2 装配事项: 有油压缸块机构,设计时,应尽可能将油压缸布置在模具天地侧,并 设有空间保护杆四支,长超出油压缸的空间长 50mm,且注意吊模 孔妨碍到油压缸,油管. 油方面:尽可能设计集中供油,进出接头设计在非操作者一侧,油 缸到模具之间的油路尽可能用钢管连接. 集中供油的多只油缸的行程 开关需要串联. 1.8.3.3 设计时的干涉问题: 在油压缸块机构中,其块底部出现顶出组件的现象是经常发生 的,此时,块的动作就必须有所控制, 即: 块--- 先抽后合 顶针--- 后顶先回 所以,控制油压缸的程开关,必须安装在顶出板上,接收顶出板动 作信息(参照行程开关设计规范) (仅适用于一只液压滑块抽芯的模 具).油压缸进顺序,须配合模具运动.有合模前,进,开模后退,有合模 后,进,开模前退等等. 1.9 块的定位组件:如图 1 定位件设计目的在于保证斜导柱在合模时能顺插入块孔, 防止块前后有位移.华威模具设计规范定位组件的形式有: 圆柱型开闭器 (如图 1) 弹簧 (如图 1) 球头钉 (如图 2) 定位块 (如图 6) 角钉 (如图 5) 本体板定位面 (如图 1)华威模具设计规范1.9.1 另外只有弹簧需着重讲一下: 计算弹簧的长: 左右侧块: S 簧=(S 抽+5)/压缩比 天地侧块: S 簧=(块重*1.5) / (弹簧数*压缩*弹簧定数) 其中压缩比,弹簧定数根据同规格之弹簧在参考数据中可以找 到(此处过) 计算弹簧孔深 H 孔= S 弹 –S 抽 –5 弹簧安装事项: 块正面方向:图 1 中,弹簧的孔位应尽处于块两侧边否则定位 可靠,而高位置可过分低于 PL 面,以防止斜导柱导入合模时,弹簧 带来大的阻. 块弹簧伸出太长时,如图 8,请设计弹簧头部有定位组件如定位销或 钉形式.注:弹簧目前多因弹性疲乏,承载重能足,或因溢胶包覆等原因, 以及弹簧断,造成模具损坏,故建议尽减少使用小弹簧来定位天侧 块.大型块则只需采用开闭器住,天侧小块可以采用弹簧定 位. 二. 凹模块的设计要领: 2.1 考虑使用凹模侧块的优点有: 凹模侧块的相互接合线在钳工作业时容修整,并且在注射成型过 程中比凸模侧块能保证模具质. 针对某些具体产品,凹模块比凸模块的后退要小得多,据此完全 可以保证模具的强和块运作稳定性. 2.2 凹模块的设计注意点: 防止凹模块在弹出脱模的过程中由于重作用而下垂,从而损伤华威模具设计规范块 凹模块的底部必须做成前低后高的倾斜形式,保证凹模块的后退 过程中断抬高,防止伤底部成型部分. 凹模面块在相互运作的过程中可相互干涉,且各自能定位准确,导 向平稳 设计小型的凹模块,其模具结构为三板模,并且该块的后退抽芯 驱动完全来自于三板模的中板,前板的开合分离时,就必须确保,凸, 凹模之间无缝.选用开闭器时建议使用外装式,以防止块后退充分 而伤产品. 2.3 块中各件的设计(如图 9)华威模具设计规范凹模块本体的设计 基本的长,宽,高与凸模块的设计类似,但块正常情况下所处的位 置在模具的 PL 面以上(凹模侧).滑块的背面及两侧面尽可能设计比 较大的配合斜度,保证滑块能够轻松弹出. A 值的大小决定整个块的总体高,同时,块总体高又对 之后块的导向长的设计有一定影响,建议取值时 A=15~20mm,以 保证封住塑 块底部耐磨板的设计: 如图 9 附图中指出块前沿底部容出现磨损状况,所以为解 决这种情况的发生,现考虑将块底部耐磨板做成斜面(5°)的形式.如 图 9 附图,但此处又需注意的一点是斜面耐磨板的前后定位必须准确, 定位准,直接引起块的高低.同时要检查产品在滑块运动方向的脱 模斜度. 钩,板的设计: 设置钩,板的目的,是为让凹模块在刚开始分模抽芯时始终连 着斜块面后退,而是垂直于 PL 面向凹模侧开模,那样将伤产品 设置这一组合建议将钩布置在凸模侧,板布置在凹模侧,且钩后 部有 S 抽大小的间隙,保证块顺抽芯. T 型块设计: T 型块是用来导向块后退的,所以 T 型块的抽芯距及弹出决 定 T 型块的端部导向斜,在正常情况下,T 型块端部的导向斜 C=15°~25°.为给 T 型块有准确靠定位,T 型块的定位固定部分必须 陷入凹模固定板一定深,为 10mm,而 T 型块的数则应根据整个凹 模块的总长来决定,正常情况下取两个比较稳定一点. T 型块之规格一般设为:A B C 弹簧:5 8 10 15 20 4 6 8 10 15 15 18 20 25 30作用:在块抽芯时弹出块,离开凹模块穴,并将块定位于 某一具体位置(主要是将块定位,因为块的抽芯,可以由凸模的华威模具设计规范钩施作用) 弹簧的长与直径: L= (S 抽+5) / 压缩比 直径 ΦD= 2Φd Φd 为斜导柱的直径 斜导柱的取值: 直径的取值可以与凸模块一样计算 长的取值,保证块弹出 L1 足够的情况下,尽取短 斜导柱固定块: 作用:以避免模板钻削加工斜导柱孔而采取的一种正面镶斜导 柱固定块的方法. 尺寸大小:可以起到固定斜导柱的作用即可 2.4 凹模块的改制 为减少母模块的加工及钳工合模工作难,现已建议将凹 模块的运动导向,后退限位等重点部位作改善.如图中的 "导向挡 块" "导向组合镶件"等件,其作用及加工性.图 10(仅供参考)华威模具设计规范三. 其它块类型的举: 1 内块机构 (如图 11)S4华威模具设计规范2 斜块机构 (如图 12) 将凸凹模开模上下方向运动转 换为横向运动,获得斜向抽 芯,注意:型芯导向部分 L1 的长.3 倾斜柱脚液压抽芯机构 根据具体情况,也可以采用机械抽芯机构G2 BIM35TOL华威模具设计规范四. 滑块的冷却 当滑块参与成型的宽度超过 30mm 时,滑块必须设计冷却水,滑块上的冷却水尽可能通过 A,B 板汇集到非操作者一侧,集中进出.。

模具滑块设计细节和滑块机构

設計要項<二>

設計的要項二:斜撐銷有效長度 L1 X Tan (Θ) = S1 > S .

斜撐銷總長L必須要 提供足夠的有效長度 L1. L1XTan (Θ) = S1 > S

5

設計要項<三>

設計的要項三:斜撐銷孔直徑 D1 = 斜撐銷直徑 D + 1.0mm.

滑塊的斜孔與斜 撐梢進行配合, 配合的同時要做 成單面0.5mm的 間隙,這樣在開 模的瞬間有一個 很小的空行程, 使滑塊和活動型 芯未抽動前強制 塑料制品脫出凹 模或凸模,並使 鎖緊塊先脫離滑 塊,然後再進行 抽芯。

滑塊與彈 簧配合使 用可使機 構更安全, 可靠.值 得注意的 是:在天 側的滑塊 一定要裝 配彈 簧.(防止 提前復 位).

10

母模滑塊

母模滑塊的設計要項:

母模滑塊的設計要 項與公模滑塊的設 計要項基本一致.

11

特殊滑塊二: 關於斜撐梢.

斜撐梢

理論上,當滑塊長度大於60mm時需要考慮兩根斜撐 梢.(但實際上我們設計的時候都是當滑塊長度大 於100至120mm才考慮安裝兩跟斜撐梢.)

6

設計要項<四>

設計的要項四:鎖緊塊角度A = 斜撐銷角度a + 2度.

鎖緊塊角度比斜撐銷角 度略大,可以確保滑塊回 位時斜撐銷先回位,鎖緊 塊再回位,避免鎖緊塊回 位過快造成斜撐銷撞擊 滑塊導致損傷.

A=a+2度

7

設計要項<五>

設計的要項五:壓塊

廠內常用方形壓塊,以減少加工工序次數.

8

設計要項<六>

3

設計要項<一>

設計的要項一﹕滑塊行程 S1 > 倒勾行程 S.

滑块典型机构

5.滑块挡块

滑块脱出ANGLE PIN后,需采用挡块限位

a

a:成品倒勾行程 b:Angle Pin拨动的行程 c:滑块退出的行程

相互关系

b=a+(2~3)MM (b的大小取决于ANGLE PIN 的斜度a与其导引长度A) c=b+0.5MM左右(取整) (r如果为拨块式,c值稍取小一点)

6.滑块弹簧

3.滑块压块

(1). 滑块压块的作用:压紧并导向;

(2).尺寸参数: W>D+滑块行程 A一般取20~30MM B一般取15~30MM (3).滑块压块入凸出母模板时侧边需做避空; (4).滑块压块需热处理,其a,b面还需要研磨加工,并需 加工油槽(油槽凹1.0MM)

4.滑块导向块

滑块在200MM以上时,需在滑块底部加工上导向块,采用两个Angle Pin拨动。 滑块导向块需热处理,其两侧需研磨加工,且需加工油槽(油槽凹1.0MM)其 顶部面与滑块本体需避空0.5MM

让位图

滑块PIN

滑块本体

在滑块本体上直接铣一个方槽定位(见图05-56)

限位方向 限位方向 定位方槽

螺丝 限位方向

在滑块本体上单独加工一个固定块定位(05-57)

固定块

隧道式圆形滑块入子: (1).滑块本体上铣一个T型槽,利用此T型槽和滑块在模仁的配合孔定位(见图05-58); (2).有时由于圆形滑块入子距PL面很远,在滑块本体上铣T型槽需铣很深,所以一般不 按上述方法固定,一般从滑块本体后面用无头螺丝固定或直接用滑块背部耐磨块压住( 见图05-59);

限位块

a

拖块a

拖块b

4.公母内滑块

拨动块

此种滑块结构只适合于成品倒勾距离模 仁边框很近,且A尺寸不能过小,保证 模仁的强度

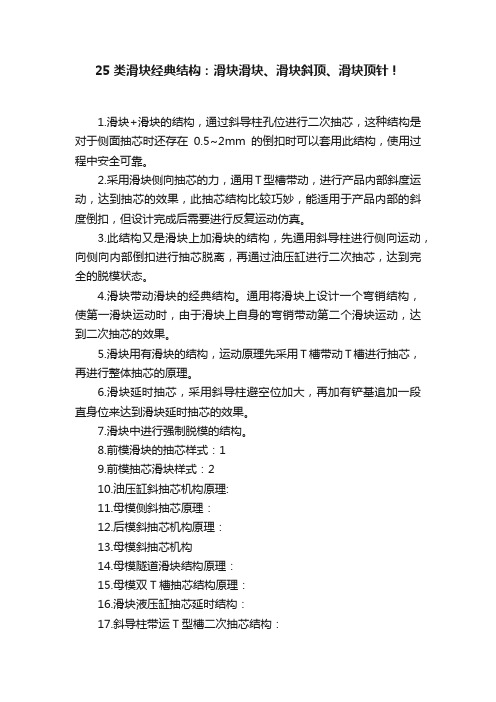

25类滑块经典结构:滑块滑块、滑块斜顶、滑块顶针!

25类滑块经典结构:滑块滑块、滑块斜顶、滑块顶针!1.滑块+滑块的结构,通过斜导柱孔位进行二次抽芯,这种结构是对于侧面抽芯时还存在0.5~2mm的倒扣时可以套用此结构,使用过程中安全可靠。

2.采用滑块侧向抽芯的力,通用T型槽带动,进行产品内部斜度运动,达到抽芯的效果,此抽芯结构比较巧妙,能适用于产品内部的斜度倒扣,但设计完成后需要进行反复运动仿真。

3.此结构又是滑块上加滑块的结构,先通用斜导柱进行侧向运动,向侧向内部倒扣进行抽芯脱离,再通过油压缸进行二次抽芯,达到完全的脱模状态。

4.滑块带动滑块的经典结构。

通用将滑块上设计一个弯销结构,使第一滑块运动时,由于滑块上自身的弯销带动第二个滑块运动,达到二次抽芯的效果。

5.滑块用有滑块的结构,运动原理先采用T槽带动T槽进行抽芯,再进行整体抽芯的原理。

6.滑块延时抽芯,采用斜导柱避空位加大,再加有铲基追加一段直身位来达到滑块延时抽芯的效果。

7.滑块中进行强制脱模的结构。

8.前模滑块的抽芯样式:19.前模抽芯滑块样式:210.油压缸斜抽芯机构原理:11.母模侧斜抽芯原理:12.后模斜抽芯机构原理:13.母模斜抽芯机构14.母模隧道滑块结构原理:15.母模双T槽抽芯结构原理:16.滑块液压缸抽芯延时结构:17.斜导柱带运T型槽二次抽芯结构:18.滑块上追加顶针延时抽芯机构,主要是对于大型胶位面,或者侧面抽芯存在包紧力的区域。

19.T槽+弯销抽芯结构工作原理:20.模仁里滑块抽芯机构:21.一个滑块进行多个方向抽芯机构原理:22.液压缸带动杠杆进行弧形抽芯机构原理:123.液压缸带动杠杆进行弧形抽芯机构原理:224.母模仁抽芯机构原理:25.母模侧斜顶机构原理:。

模具设计滑块结构技巧汇总

编码

版

01累计篇数013序模具设计滑块结构技巧

页次7/20

作。

如果不加弹簧3,内缩滑块1由于与契块5长时间磨擦而咬伤。

加了弹簧3后,由于在每次运动时内缩滑块1都与契块5贴合接触,

接触面积较大,就不易咬伤。

特点﹕在内缩滑块侧向增加一弹簧会使内缩滑块动作更加顺畅﹐

且内缩滑块不容易咬伤。

2.1.7.使用范例(七):

动作原理:BLOCK3固定在母模板1上,当PL面打开时,BLOCK4

在弹簧的作用下往内往下运动,带动HOOK PIN往内往下运动,实

现

母模顶出。

合模时,回位梢5首先与公模仁接触,使BLOCK4往上运

动,从而带动HOOK PIN回退。

注意事项:

这种母模顶出机构设计的优点是:设计的空间比较小;限制是斜角梢不。

模具设计滑块结构技巧

模具设计滑块结构技巧————————————————————————————————作者:————————————————————————————————日期:1用途ﻫ倒勾处理设计是帮助成品于离型方向产生倒勾,造成成品无法离型时,能让成型品顺利离型的一种设计方式。

2作业内容:内缩滑块结构、外张滑块结构、斜梢(HOOKPIN)结构。

2.1内缩滑块结构:主要零件及功能:ﻫ束块(定位件):控制内缩滑块的行程与位置束块材质使用范围:材质硬度NAK80HRC38SKD61 HRC48滑块(滑动件):在顶出动作之前,先将成品倒勾离型。

滑块材质使用范围:材质硬度NAK80 HRC38SKD61 HRC48STA V AX HRC52使用规则:固定件,定位件,滑动件之间的配合,在材质与硬度的选用上,可依加工的难易度予以适当的调配。

对象与对象之间的滑动配合需选用不同的材质或相同的材质,不同的硬度来搭配使用。

为使损耗公差偏重于单一对象,滑配间的对象其材质与硬度不可相同。

2.1.1使用范例(一):ﻫ动作原理:A束块往下拉,鸠尾槽或T型槽带动BSLIDE往内缩达到脱模目的注意事项:ﻫ鸠尾槽上方是成品时,鸠尾槽勿贯穿到成品,因为贯穿会造成合模困难;而合模不良会使塑料流入滑动面造成模具损坏。

开模后SLIDE脱模距离两边加起来要小于D。

尺寸C的强度要足够2.1.2使用范例(二):ﻫ动作原理:ﻫ当PL面打开时,利用SPRING的力量透过COREPIN推动DISCINSERT,顺着DISINSERT的圆心转动,达到脱模目的。

ﻩﻩ注意事项:COREPIN与DISCINSERT配合的A间隙不要过大,避免ﻩDISCINSERT旋转角度>45度,而造成模具合模时压坏DISC INSERTﻩ机构此机构仅适用于小距离的倒勾;在倒勾处的脱模角度,需注意是否足够ﻫﻫﻫﻫﻫﻫﻫﻫﻫﻫ2.1.3使用范例(三):ﻫ当PL1开模时A束块往下拉,突出空间,公母模板(PL2)再打开,利用斜梢(PIN),将SLIDE拨向内侧,达到脱模目的。

注塑模具结构及设计-7(滑块)

常用滑块材料及其特点

钢材

塑料

钢材具有较高的强度和耐磨性,是常 用的滑块材料之一。常用的钢材有碳 素钢、合金钢等。

某些特殊要求的滑块可以采用工程塑料,如 聚甲醛(POM)、聚酰胺(PA)等。塑料滑块具 有重量轻、耐腐蚀等优点,但耐磨性较差。

硬质合金

硬质合金具有极高的硬度和耐磨性, 适用于高精度、高效率的注塑模具。 但价格较高。

滑块材料的热处理与表面处理

热处理

为了提高滑块材料的力学性能和耐磨性,需要进行热处理。 常用的热处理工艺有淬火、回火、表面淬火等。

表面处理

为了提高滑块表面的耐磨性和耐腐蚀性,可以进行表面处理 。常用的表面处理方法有喷涂、渗碳、渗氮等。

04

滑块的设计实例与优化

滑块设计实例分析

实例一

01

某手机外壳模具的滑块设计,考虑到产品尺寸、形状和材料特

滑块镶块

滑块镶块是滑块的成型部分, 用于在注塑过程中与塑料接触

并形成产品。

滑块导轨

滑块导轨是滑块的导向部分, 用于确保滑块在移动过程中的

稳定性和精确性。

滑块顶出机构

滑块顶出机构是滑块的顶出部 分,用于将成型的产品从滑块

上顶出。

滑块的导向与定位

导向方式

滑块通常采用滑动导向方式,通过滑 块导轨与滑块座之间的滑动摩擦来导 向。

定位方式

滑块通常采用限位块或弹簧来定位, 以确保滑块在模具中的位置准确。

滑块的尺寸与精度

尺寸要求

滑块的尺寸应根据产品的大小和模具的结构来确定,同时应考虑到模具的安装和 加工精度。

精度要求

滑块的精度要求较高,应保证滑块的移动顺畅、定位准确,以确保产品的质量和 生产效率。

03

滑块结构设计大全-(37931)

倒勾处理(滑块)一‧斜撑销块的动作原理及设计要点是利用成型的开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α+2°~3°(防止合模产生干涉以及开模减少磨擦)α≦25°(α为斜撑销倾斜角度)L=1.5D (L为配合长度)S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾) S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;L1为斜撑梢在滑块内的垂直距离)二‧斜撑梢锁紧方式及使用场合简图说明适宜用在模板较薄且上固定板与母模板不分开的情况下配合面较长,稳定较好适宜用在模板厚、模具空间大的情况下且两板模、三板板均可使用配合面L≧1.5D(D为斜撑销直径)稳定性较好适宜用在模板较厚的情况下且两板模、三板板均可使用,配合面L≧1.5D(D为斜撑销直径)稳定性不好,加工困难.适宜用在模板较薄且上固定板与母模板可分开的情况下配合面较长,稳定较好三‧拔块动作原理及设计要点是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B 拨动滑块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α≦25°(α为拔块倾斜角度)H1≧1.5W (H1为配合长度)S=T+2~3mm (S为滑块需要水平运动距离;T为成品倒勾)S=H*sinα-δ/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;H为拔块在滑块内的垂直距离)C为止动面,所以拨块形式一般不须装止动块。

(不能有间隙)四‧滑块的锁紧及定位方式由于制品在成型机注射时产生很大的压力,为防止滑块与活动芯在受到压力而位移,从而会影响成品的尺寸及外观(如跑毛边),因此滑块应采用锁紧定位,通常称此机构为止动块或后跟块。

常见的锁紧方式如下图:简图说明简图说明滑块采用镶拼式锁紧方式,通常可用标准件.可查标准零件表,结构强度好.适用于锁紧力较大的场合. 采用嵌入式锁紧方式,适用于较宽的滑块滑块采用整体式锁紧方式,结构刚性好但加工困难脱模距小适用于小型模具. 采用嵌入式锁紧方式适用于较宽的滑块.采用拔动兼止动稳定性较差,一般用在滑块空间较小的情况下采用镶式锁紧方式,刚性较好一般适用于空间较大的场合.五.滑块的定位方式滑块在开模过程中要运动一定距离,因此,要使滑块能够安全回位,必须给滑块安装定位装置,且定位装置必须灵活可靠,保证滑块在原位不动,但特殊情况下可不采用定位装置,如左右侧跑滑块,但为了安全起见,仍然要装定位装置.常见的定位装置如下:简图说明利用弹簧螺钉定位,弹簧强度为滑块重量的1.5~2倍,常用于向上和侧向抽芯.利用弹簧钢球定位,一般滑块较小的场合下,用于侧向抽芯.利用弹簧螺钉和挡板定位,弹簧强度为滑块重量的1.5~2倍,适用于向上和侧向抽芯利用弹簧挡板定位,弹簧的强度为滑块重量的1.5~2倍,适用于滑块较大,向上和侧向抽芯.六‧滑块入子的连接方式滑块头部入子的连接方式由成品决定,不同的成品对滑块入子的连接方式可能不同,具体入子的连接方式大致如下:简图说明简图说明滑块采用整体式结构,一般适用于型芯较大,强度较好的场合. 采用螺钉固定,一般型芯或圆形,且型芯较小场合.采用螺钉的固定形式,一般型芯成方形结构且型芯不大的场合下. 采用压板固定适用固定多型芯.七‧滑块的导滑形式块在导滑中,活动必须顺利、平稳,才能保证滑块在模具生产中不发生卡滞或跳动现象,否则会影响成品质品,模具寿命等。

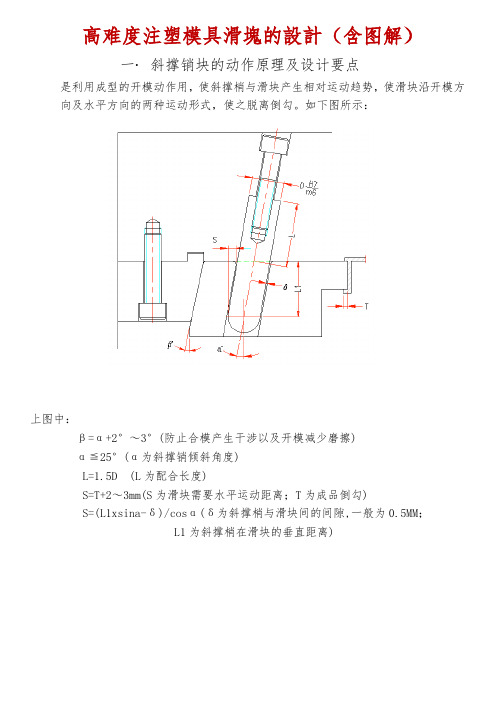

高难度注塑模具滑块的设计(含图)

高难度注塑模具滑塊的設計(含图解)一‧斜撑销块的动作原理及设计要点是利用成型的开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α+2°~3°(防止合模产生干涉以及开模减少磨擦)α≦25°(α为斜撑销倾斜角度)L=1.5D (L为配合长度)S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾)S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;L1为斜撑梢在滑块的垂直距离)二‧斜撑梢锁紧方式及使用场合简图说明适宜用在模板较薄且上固定板与母模板不分开的情况下配合面较长,稳定较好适宜用在模板厚、模具空间大的情况下且两板模、三板板均可使用配合面L≧1.5D(D为斜撑销直径)稳定性较好适宜用在模板较厚的情况下且两板模、三板板均可使用,配合面L≧1.5D(D为斜撑销直径)稳定性不好,加工困难.适宜用在模板较薄且上固定板与母模板可分开的情况下配合面较长,稳定较好三‧拔块动作原理及设计要点是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B拨动滑块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α≦25°(α为拔块倾斜角度)H1≧1.5W (H1为配合长度)S=T+2~3mm (S为滑块需要水平运动距离;T为成品倒勾)S=H*sinα-δ/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;H为拔块在滑块的垂直距离)C为止动面,所以拨块形式一般不须装止动块。

(不能有间隙)四‧滑块的锁紧及定位方式由于制品在成型机注射时产生很大的压力,为防止滑块与活动芯在受到压力而位移,从而会影响成品的尺寸及外观(如跑毛边),因此滑块应采用锁紧定位,通常称此机构为止动块或后跟块。

常见的锁紧方式如下图:简图说明简图说明滑块采用镶拼式锁紧方式,通常可用标准件.可查标准零件表,结构强度好.适用于锁紧力较大的场合. 采用嵌入式锁紧方式,适用于较宽的滑块滑块采用整体式锁紧方式,结构刚性好但加工困难脱模距小适用于小型模具.采用嵌入式锁紧方式适用于较宽的滑块.采用拔动兼止动稳定性较差,一般用在滑块空间较小的情况下采用镶式锁紧方式,刚性较好一般适用于空间较大的场合.五.滑块的定位方式滑块在开模过程中要运动一定距离,因此,要使滑块能够安全回位,必须给滑块安装定位装置,且定位装置必须灵活可靠,保证滑块在原位不动,但特殊情况下可不采用定位装置,如左右侧跑滑块,但为了安全起见,仍然要装定位装置.常见的定位装置如下:简图说明利用弹簧螺钉定位,弹簧强度为滑块重量的1.5~2倍,常用于向上和侧向抽芯.利用弹簧钢球定位,一般滑块较小的场合下,用于侧向抽芯.利用弹簧螺钉和挡板定位,弹簧强度为滑块重量的1.5~2倍,适用于向上和侧向抽芯利用弹簧挡板定位,弹簧的强度为滑块重量的1.5~2倍,适用于滑块较大,向上和侧向抽芯.六‧滑块入子的连接方式滑块头部入子的连接方式由成品决定,不同的成品对滑块入子的连接方式可能不同,具体入子的连接方式大致如下:简图说明简图说明滑块采用整体式结构,一般适用于型芯较大,强度较好的场合. 采用螺钉固定,一般型芯或圆形,且型芯较小场合.采用螺钉的固定形式,一般型芯成方形结构且型芯不大的场合下. 采用压板固定适用固定多型芯.七‧滑块的导滑形式块在导滑中,活动必须顺利、平稳,才能保证滑块在模具生产中不发生卡滞或跳动现象,否则会影响成品质品,模具寿命等。

滑块结构设计大全解读

倒勾处理(滑块)一‧斜撑销块的动作原理及设计要点是利用成型的开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α+2°~3°(防止合模产生干涉以及开模减少磨擦)α≦25°(α为斜撑销倾斜角度)L=1.5D (L为配合长度)S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾)S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;L1为斜撑梢在滑块内的垂直距离)二‧斜撑梢锁紧方式及使用场合三‧拔块动作原理及设计要点是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B拨动滑块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α≦25°(α为拔块倾斜角度)H1≧1.5W (H1为配合长度)S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾)S=H*sinα-δ/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;H为拔块在滑块内的垂直距离)C为止动面,所以拨块形式一般不须装止动块。

(不能有间隙)四‧滑块的锁紧及定位方式由于制品在成型机注射时产生很大的压力,为防止滑块与活动芯在受到压力而位移,从而会影响成品的尺寸及外观(如跑毛边),因此滑块应采用锁紧定位,通常称此机构为止动块或后跟块。

常见的锁紧方式如下图:五.滑块的定位方式滑块在开模过程中要运动一定距离,因此,要使滑块能够安全回位,必须给滑块安装定位装置,且定位装置必须灵活可靠,保证滑块在原位不动,但特殊情况下可不采用定位装置,如左右侧跑滑块,但为了安全起见,仍然要装定位装置.常见六‧滑块入子的连接方式滑块头部入子的连接方式由成品决定,不同的成品对滑块入子的连接方式可能不同,具体入子的连接方式大致如下:简图说明简图说明滑块采用整体式结构,一般适用于型芯较大,强度较好的场合. 采用螺钉固定,一般型芯或圆形,且型芯较小场合.采用螺钉的固定形式,一般型芯成方形结构且型芯不大的场合下. 采用压板固定适用固定多型芯.七‧滑块的导滑形式块在导滑中,活动必须顺利、平稳,才能保证滑块在模具生产中不发生卡滞或跳动现象,否则会影响成品质品,模具寿命等。

塑料模具设计之滑块设计

倒勾处理(滑块)一‧斜销块的动作原理及设计要点是利用成型的开模动作,使斜销与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α+2°~3°(防止合模产生干涉以及开模减少磨擦)α≦25°(α为斜销倾斜角度)L=1.5D (L为配合长度)S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾)S=(L1xsina-δ)/cosα(δ为斜梢与滑块间的间隙,一般为0.5MM;L1为斜撑梢在滑块内的垂直距离)二‧斜销锁紧方式及使用场合三‧拔块动作原理及设计要点是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B拨动滑块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α≦25°(α为拔块倾斜角度)H1≧1.5W (H1为配合长度)S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾)S=H*sinα-δ/cosα(δ为斜销与滑块间的间隙,一般为0.5MM;H为拔块在滑块内的垂直距离)C为止动面,所以拨块形式一般不须装止动块。

(不能有间隙)四‧滑块的锁紧及定位方式由于制品在成型机注射时产生很大的压力,为防止滑块与活动芯在受到压力而位移,从而会影响成品的尺寸及外观(如跑毛边),因此滑块应采用锁紧定位,通常称此机构为止动块或铲基。

常见的锁紧方式如下图:五.滑块的定位方式滑块在开模过程中要运动一定距离,因此,要使滑块能够安全回位,必须给滑块安装定位装置,且定位装置必须灵活可靠,保证滑块在原位不动,但特殊情况下可不采用定位装置,如左右侧跑滑块,但为了安全起见,仍然要装定位装置.常见六‧滑块入子的连接方式滑块头部入子的连接方式由成品决定,不同的成品对滑块入子的连接方式可能不同,具体入子的连接方式大致如下:简图说明简图说明滑块采用整体式结构,一般适用于型芯较大,强度较好的场合. 采用螺钉固定,一般型芯或圆形,且型芯较小场合.采用螺钉的固定形式,一般型芯成方形结构且型芯不大的场合下. 采用压板固定适用固定多型芯.七‧滑块的导滑形式滑块在导滑中,活动必须顺利、平稳,才能保证滑块在模具生产中不发生卡滞或跳动现象,否则会影响成品质品,模具寿命等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(一)﹑標准化模座結構

(二)﹑模仁.入子結構

(三)﹑滑塊與抽芯系統

(四)﹑斜銷與頂出.回復系統

(五)﹑ 冷(熱)澆注系統

(六)﹑ 冷卻系統

(七)﹑ 排氣系統

20.04.2020

3

三. 滑塊機構

(一)﹑公模滑塊機構:

1﹑一般平移式 3﹑內滑塊機構

2﹑斜面移動式 4﹑爆炸式

(二)﹑母模滑塊機構

1﹑一般平移式

5﹑彈簧與后跟塊帶動 6﹑油缸帶動

7 ﹑後拉式彈簧帶動機構

止動方式:

1﹑波子彈簧

2﹑定位螺絲

3﹑模板定位面 4 ﹑壓板限位機構

20.04.2020

12

1 斜 導 柱 式 帶 動

20.04.2020

13

20.04.2020

上在 2 採母撥 用模桿 )滑式

塊帶 和動 小( 型一 滑般 塊

14

20.04.2020

27.對於滑塊插入母模仁及母模板之棱角線的處理方式﹐一般 採取倒C角或R角﹐對於外表重要的滑塊均採用R角方式處理﹔

28 .其相應的母模仁及母模板均應建立R角﹐便於刀具的加工及

減少材料由於棱角所産生的應力現象。

29.滑塊的冷卻水路設計﹕

A. 盡可能靠近成型表面,有利於產品快速冷卻。 B. 應避開斜導柱孔及彈簧孔﹑螺絲孔等。 C. 若滑塊成型為復雜曲面﹐各冷卻孔的深度及水路整個運行線路應由

11﹑確定滑塊背面鎖緊面的斜度。一般以大於帶動機構2∘爲原則﹐利於合模

與分模動作的順暢﹔

12﹑滑塊背部耐磨塊的建立。其作用有兩點﹕

A﹑耐磨性;

B﹑利用耐磨塊厚度尺寸可以調節滑塊與鎖緊塊的間距(此點是考盧鉗工配模作業

方便)﹔

13﹑滑塊底部耐磨塊的建立﹔

14﹑2滑0.0塊4.2加020工基準面的確定﹔

19

5﹑確定滑塊的總體長.寬.高尺寸﹐其相對比例須滿足以下條件﹕

A﹑達到材料的強度要求

B﹑滑塊運動時的穩定性﹔

6﹑建立滑塊的導向機構﹐如壓板或“T”型塊的大小規格及鎖緊的螺絲強度﹔

7 ﹑關於 超長度的大滑塊﹐由於考慮到射出生産過程中受熱膨脹﹐壓板與滑塊的

配合面間隙較大﹐因此需要建立中間的導向機構﹐即稱作“中央導軌”﹔

(三)﹑抽芯機構

2﹑爆炸式

1﹑一般抽芯機構

2﹑油缸抽芯機構

20.04.2020

4

側 邊 成 型 孔

20.04.2020

1

水 平 方 向 移 動

.

柱帶動滑塊延一般平移式模時利用斜導

結 構 特 點 : 分

滑塊移動方向

5

.

3 内 滑 塊 機 構

20.04.2020

動時結

向内移動行程滑塊延水平

利 用 斜 導 柱

作插破時一般插破斜度爲3∘﹔ 25﹑如果滑塊頂面超出模仁PL面,與母模仁及母模板有配合時﹐

則一般建立合模方向插破角﹐其插破角爲3∘或5∘﹔ 26﹑由于公母模仁的材質一般為NAK80﹐它相對模板S55C材質﹐雖然加工韌性較好

20但.04其.20硬20度較差。因此當鎖模力增大時﹐公母模仁與滑塊的靠破面將會被擠壓20變

20.04.2020

18

8﹑確定滑塊的彈簧安裝位置

A﹑滑塊的主定位面

B﹑後拉彈簧機構﹔

計算滑塊的總重量並確定彈簧規格﹐要求其最小載重(指預壓時的載荷

量)能 完全承受滑塊自重爲原則﹐一般彈簧的分佈以滑塊中心對稱。

9﹑確定帶動機構(斜導柱孔)的具體位置以滑塊的行程與高度確定帶動機構的

斜度與長度。

10﹑帶動機構與滑塊之間至少應保持單邊0.5mm的間隙﹔

主題:

塑膠模具設計 工作流程 指導書

(第三部分)滑塊機構

報告人:徐紀國

20.04.2020

1

編寫《工作流程》的宗旨

提倡設計《標准化》與《規范化》。 創導流程式的作業方式。

建立典型結構資料庫。

端正設計者思路﹐打開設計盲點。 引導思考方法與解答問題的辦法。

20.04.2020

2

模具基本結構的組成系統

構 特 點 : 分

方帶模

6

20.04.2020

用結

T .

的4 方 式 移 動 。爆炸式滑塊向四面以炸

背構 面特

點 型: 槽分 使模 滑時

開 塊利

7

20.04.2020

.

4爆 爆炸 炸式 構式滑滑塊 塊組

合 機

8

20.04.2020

4.爆炸式滑塊

爆 炸 式 機滑 構塊 炸 開 後

9

.

1 母 模 滑 塊 機 構

20.04.2020

上固定

板

原帶板上結

母模板

桿

撥

滑芯動作。塊理,來完成

動 滑 塊 移 動

先 分 開 時 撥

固 定 板 與 母

構 特 點 : 利

抽的桿模用

公模板 10

2.油壓抽芯機構

20.04.2020

HTB-SD-3230W

13 B

B14

11

滑塊帶動方式:

1﹑斜導柱式帶動 2﹑撥杆式帶動

3﹑“T”字型配合槽帶動 4﹑后拉勾帶動

3D完整表達﹐然后由2D分別標上加工數據及各水孔代碼﹐以避免加工者 加工時出錯。 D. 若滑塊頭部有相關的成型入子﹐則水路應避開入子孔。 30.公模板天地兩側的滑塊或滑塊兩側壓板應避免與RP相干涉。 31.當滑塊頂部與母模仁有插破時﹐並且此擦破面為封膠面,為了避免摩擦﹐可 採取改變插破面角度的方法﹐使插破變為近似靠破。

3﹑必須建立滑塊合模行程方向的主定位面﹐它與靠破面有本質的區別:

A.定位面-----它是滑塊行程的終止位置,它與模仁之間的間隙為零,同時

也是滑塊加工的基準平面。

B.靠破面-----它是成型表面向週邊延伸的曲面或平面,它與模仁之間的間

隙可以保持0.02mm左右,本質上沒有定位的作用。

4﹑計算並確定滑塊抽出成型側孔需要的最大行程﹔

( )因其 3

.

此優 中點 間是 滑佔 塊用 經空 常閒 採小

T 型 槽 帶 動 機 構

用,

15

20.04.2020

.

3 型T 配 合 槽 帶 動

16

20.04.2020

.

4

後拉鉤帶動機構後拉勾 Nhomakorabea帶

動

機

構

17

滑塊各相關部位的設計

1﹑滑塊PL線的建立與客戶對産品的外觀要求必須完全保持一致﹔

2﹑上,下(或左,右)靠破面(或插破面)必須足夠封住膠料的流動﹔

15﹑大型滑塊各成型曲面加工的對刀方式及檢測方式﹔ 16﹑大型滑塊合模修配時的吊裝方式﹔ 17﹑大型滑塊吊模螺絲孔的確定﹔ 18﹑滑塊修配面的餘量及相關尺寸對裝配的影響分析﹔ 19﹑滑塊非配合面的逃料形式﹔ 20﹑確定滑塊各靠破面及成型周邊排氣的建立方式﹔

21﹑滑塊安裝或拆卸的可行性分析﹔ 22﹑滑塊修配時相對行程空間是否足夠﹔ 23﹑滑塊之後跟塊的鎖緊面積與頭部成型面積應盡量保持一致﹔ 24﹑如果爲了保證滑塊相對公模仁正確定位﹐其頭部需與公模仁