织构对铝合金性能的影响

织构对材料力学性能的影响与优化方法探讨

织构对材料力学性能的影响与优化方法探讨织构是指材料内部的晶体或颗粒的方向或排列的有序分布。

它是材料力学性能的一个重要因素,对材料的力学性能、热性能和电磁性能等方面都有着明显的影响。

本文将探讨织构对材料力学性能的影响以及优化方法的相关研究进展。

首先,织构对材料的力学性能有着显著的影响。

织构能够调控材料的力学性能,如强度、韧性和疲劳寿命等。

织构的存在导致了材料微观结构的非均匀性,使材料具有各向异性。

例如,在晶体材料中,晶粒的取向分布会影响材料的机械性能。

当晶粒的取向分布具有一定的规则性时,材料可以表现出更高的强度和韧性。

因此,通过控制晶粒的织构,可以优化材料的力学性能。

其次,织构在材料的宏观性能中起到了重要的作用。

材料的宏观性能如弹性模量、热膨胀系数、导热性能等,也受到织构的影响。

织构不仅影响了材料的力学行为,还影响了材料的热力学性质。

例如,在金属材料中,晶粒的织构对导热性能的均一性和各向异性有着重要的影响。

对织构的优化可以提高材料的导热性能和热稳定性。

织构的优化方法有很多种,下面将介绍几种常用的方法。

1. 非均质成分分布方法:通过控制材料中非均匀成分的分布,可以优化织构,改善材料的力学性能。

例如,通过合理选择材料中不同成分的含量和分布,可以提高材料的强度和韧性。

2. 热处理方法:通过热处理过程中的相变、晶界迁移和晶粒长大等过程,可以改变材料的织构,从而优化材料的力学性能。

例如,通过控制热处理的温度和时间,在材料中引入有利于力学性能的结构缺陷,可以提高材料的韧性和耐久性。

3. 加工方法:通过不同的加工方法,如冷变形、热挤压等,可以调控材料的织构,从而优化材料的力学性能。

例如,通过冷变形可以引入滑移系统,从而改变材料的织构,提高材料的强度和韧性。

4. 晶粒取向控制方法:通过控制材料中晶粒的取向分布,可以优化材料的织构。

例如,通过控制材料的凝固过程或应力条件,可以调控晶粒的取向,从而改善材料的力学性能。

金属的织构与形变行为对力学性能的影响

金属的织构与形变行为对力学性能的影响在材料科学领域,金属的织构与形变行为对力学性能有着重要的影响。

织构是指金属晶粒的取向分布情况,而形变行为则是指金属在外力作用下的变形方式。

本文将详细探讨金属织构和形变行为对力学性能的影响,并分析其中的机制。

第一部分:金属织构对力学性能的影响金属的晶粒取向分布是由制备工艺和加工方式决定的。

不同取向的晶粒具有不同的力学性能。

首先,织构对金属的力学强度和塑性有着显著影响。

当金属晶粒沿特定取向堆垛排列时,可以形成高密度的晶界,从而增加材料的抗拉强度。

同时,这种特定的晶粒排列方式也可以使材料具有较高的塑性,能够更好地抵抗塑性形变。

其次,金属的织构对金属的断裂韧性和疲劳寿命也有重要的影响。

当晶粒取向呈现出随机分布时,晶界的能量分散,降低了晶界的应力集中程度,从而提高了材料的断裂韧性。

此外,织构对金属的疲劳性能也有重要影响。

当晶粒排列呈现出一定的取向时,可以有效抑制疲劳裂纹的扩展,从而提高材料的疲劳寿命。

第二部分:金属形变行为对力学性能的影响金属的形变行为是指金属在外力作用下发生的塑性变形。

形变方式取决于加载方式、应力状态和金属的织构。

金属的形变行为对力学性能有着重要的影响。

首先,金属的变形方式会影响其塑性和强度。

例如,在拉伸过程中,金属晶粒沿拉伸方向发生拉伸,会导致材料的抗拉强度增加。

而在压缩过程中,晶粒沿压缩方向发生滑移,使材料具有较好的塑性。

因此,不同的变形方式能够调控金属的力学性能。

其次,金属的变形行为还会影响金属的疲劳性能。

在循环加载下,金属会累积损伤,疲劳裂纹逐渐扩展,导致断裂。

而金属的织构和形变行为会影响疲劳裂纹的扩展速率和路径,从而影响材料的疲劳寿命。

第三部分:金属织构与形变行为影响力学性能的机制金属织构和形变行为对力学性能的影响机制是多方面的。

一方面,织构可以改变晶粒界面的能量,调控晶界迁移和滑动,影响材料的塑性和强度。

另一方面,织构会改变晶粒取向的分布,从而影响晶界的断裂行为和疲劳裂纹扩展。

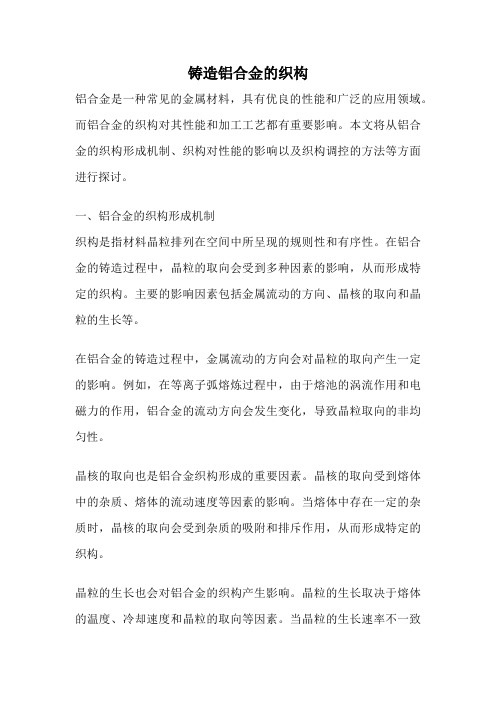

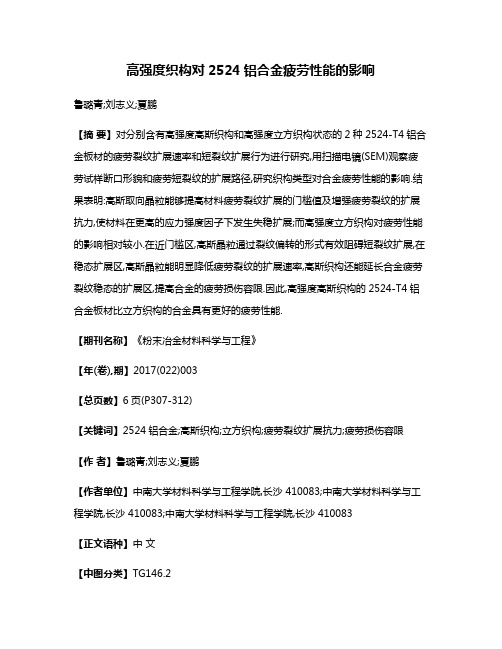

仿生微织构与氟硅烷修饰对6061铝合金浸润性的影响

第33卷第2期中㊀国㊀表㊀面㊀工㊀程Vol.33No.22020年4月CHINA SURFACE ENGINEERINGApril 2020收稿日期:2019-10-23;㊀修回日期:2019-12-09通信作者:李杰(1984 ),男(汉),副教授,博士;㊀研究方向:微纳米摩擦学;E-mail :lijie0739@基金项目:国家自然科学基金(51975006,51505006);北京市委组织部优秀人才(2016000020124G026)Fund :Supported by National Natural Science Foundation of China (51975006,51505006)and Talent Project of Beijing Municipal Party Commit-tee Organization Department (2016000020124G026)引用格式:李杰,黄镕敏,王超磊,等.仿生微织构与氟硅烷修饰对6061铝合金浸润性的影响[J].中国表面工程,2020,33(2):29-36.LI J,HUANG R M,WANG C L,et al.Effects of biomimetic microtexture and fluoroalkylsilane modification on wettability of 6061aluminum alloy[J].China Surface Engineering,2020,33(2):29-36.doi:10.11933/j.issn.10079289.20191023001仿生微织构与氟硅烷修饰对6061铝合金浸润性的影响李㊀杰1,黄镕敏1,王超磊2,吴昊晨1,张㊀阳1(1.北京工商大学材料与机械工程学院,北京100048;2.北京仿真中心航天系统仿真重点实验室,北京100854)摘㊀要:利用激光辐射效应在铝合金表面构建仿生微织构,通过自组装工艺在微织构表面实现氟硅烷改性处理,制备得到特殊浸润性表面㊂利用扫描电镜㊁三维形貌仪㊁接触角测量仪对试样微观形貌和浸润性进行表征㊂测试与分析结果表明,仿生微织构和氟硅烷修饰对构建特殊浸润性表面起到重要作用;微织构的形貌差异㊁加工矩阵间距的变化均会影响试样表面对水接触角㊂通过数学模型的计算进一步证实,仿生微织构表面具有的超疏水浸润状态符合Cassie 模型预测㊂关键词:浸润性;仿生微织构;接触角;氟硅烷修饰中图分类号:TG178文献标志码:A文章编号:1007-9289(2020)02-0029-08Effects of Biomimetic Microtexture and Fluoroalkylsilane Modification onWettability of 6061Aluminum AlloyLI Jie 1,HUANG Rongmin 1,WANG Chaolei 2,WU Haochen 1,ZHANG Yang 1(1.School of Materials and Mechanical Engineering,Beijing Technology and Business University,Beijing 100048,China;2.Science and Technology on Special System Simulation Laboratory,Beijing Simulation Center,Beijing 100854,China)Abstract :Biomimetic microtexture was constructed on aluminum alloy substrate by laser irradiation.Subsequently,perfluoro-decyltrichlorosilane were deposited on these surfaces by nanocoating technology through a self-assembly route to form special wet-tability aluminum alloy surface.Scanning electron microscope,surface profiler and contact angle measurement were used to ana-lyse the surface properties,and wettability of specimens.The results indicate that biomimetic microtexture and SAMs play an im-portant role in preparing superhydrophobic surface.Contact angle of the water droplet on the substrates is affected by type of mi-crotexture in morphology and matrix pitch spacing.The calculation of the mathematical models further confirms that,the valuesof contact angle measurement are in accord with the Cassie model s predictionKeywords :wettability;biomimetic microtexture;contact angle;fluoroalkylsilane modification0㊀引㊀言自然生物界经亿万年的发展,许多生物进化出独特的神奇功效㊂如能减少流体阻力的鲨鱼皮肤[1],能收集空气中水分的仙人掌[2]㊁蜘蛛网[3],能捕获昆虫的猪笼草[4],具有自清洁特性的荷叶[5]㊁蝴蝶翅膀[6]㊁水黾腿[7]等㊂学界对这些生物进行研究表明,生物体具有的特殊表面是赋予其神奇功效的决定性因素[1-7]㊂这些表面所具有的减阻㊁集水㊁超滑和自洁性能均与表面特殊浸润性密切相关㊂浸润性作为表征固体表面在液体浸润状态下固液气三相转变的能力,其对中㊀国㊀表㊀面㊀工㊀程2020年固体表面液体流动和相变等性能具有重要影响[5],使其在诸多重要的领域起到关键作用,如材料的防水与洗涤㊁工业粉末的泡沫浮选㊁润滑与摩擦㊁农作物对喷洒药物的吸收利用㊁油漆的流干性等[4,6-7]㊂现有研究表明,固体表面所具有的特殊浸润性是由固液气三相工况㊁固体表面微观形貌和固体材料的化学组成三者共同作用的结果,考虑到固液气三相在实际固体表面工况的近似一致,探究固体表面微观形貌㊁表面化学组分与表面浸润性的关系成为研究热点[8]㊂激光表面织构化作为近些年发展起来的表面处理工艺[9],其在涉及材料表面性能与界面效应方面具有广泛的应用潜力㊂激光具有瞬态高能量密度㊁可控性强,对材料形貌影响小等技术优势,使激光织构化在润滑与密封[10]㊁改善摩擦工况[11]㊁提高力学性能等方面[12]适合工业化微织构的加工与处理㊂现阶段,激光微织构对材料表面浸润性的研究已取得一定进展,如杨奇彪等[13]利用激光在硬质合金YG3表面构造出微凹坑阵列,研究凹坑形貌参数对接触角的影响,发现接触角与表面粗糙度值成正比关系㊂熊其玉等[14]利用激光对淬火45#钢表面进行6种微织构的构建,研究表面结构特征对表面接触角影响,发现微织构表面的浸润性优于原表面,且矩形微凹坑表面得到最优浸润性㊂Sciancalepore 等[15]对不锈钢316L进行表面激光处理,得到不同类型微织构,研究了微织构对不锈钢表面润湿性的影响,发现只有特定的表面微结构才能有效降低表面浸润性,验证了获得疏水不锈钢表面的可能性㊂文中以轻金属6061铝合金作为研究对象㊂其具有质轻㊁耐蚀㊁传热良好㊁易加工成型和可焊接等优点,同时存在硬度偏低㊁耐磨性差㊁线膨胀系数较大等缺点㊂研究从仿生学角度出发,利用激光对铝合金进行织构化处理,获取具有不同仿生结构的表面微结构,通过氟硅烷进行表面修饰改性,来研究不同微织构对铝合金表面浸润性的影响㊂为具有特殊浸润性铝合金表面的开发制备及应用提供试验基础,以拓展铝材的应用领域㊂1㊀试㊀验1.1㊀试验设备与试剂基底材料为6061铝合金(上海益励金属材料有限公司),其组分如表1所示㊂用于激光微织构加工设备为HGL-LSY50F激光打标机(武汉华工激光工程有限责任公司);光学接触角测量仪为XG-CAMB2型(上海轩轶创析工业设备有限公司);形貌表征设备:三维超景深显微镜VHX-600型(日本Keyence)㊁台式扫描电子显微镜Phenom ProX(荷兰Phenom World)㊁组分表征为Phenom ProX利用EDS进行样品分析;1H,1H, 2H,2H-全氟癸基三乙氧基硅烷,简称氟硅烷,分子式为CF3(CF2)7(CH2)2SiCl3,纯度为97%(北京伊诺凯科技有限公司);溶剂为异辛烷,纯度99%(北京伊诺凯科技有限公司);丙酮/乙醇,纯度95%(北京伊诺凯科技有限公司);高压氮气,纯度99.5%(北京北氧利来科技有限公司)㊂表1㊀6061铝合金的组分Table1㊀Compositions of6061aluminum alloy(w/%) Element Mg Si Fe Cu Mn Cr Zn Ti Al Content0.150.40-0.800.700.15-0.400.150.04-0.350.250.15Balance1.2㊀仿生微织构的构建利用激光打标机对铝合金试样进行表面微织构的过程如下:首先将试样经800#,1000#,1500#砂纸研磨处理后抛光,其后依次在丙酮㊁乙醇和去离子水中超声清洗2min,取出后用高纯N2吹干,然后进行激光处理㊂激光打标机工作电压220V,输出功率为20W,激光波长1064nm,焦距ƒ= 160mm,激光最优加工光斑直径约25μm㊂加工过程中通过计算机控制输出电流强度㊁光照时间和光斑移动速率来控制激光辐射强度,利用计算机绘制加工矩阵来构建不同形貌的微织构㊂1.3㊀氟硅烷改性修饰利用超声波清洗机将具有表面微织构试样在丙酮㊁乙醇㊁去离子水中依次超声清洗2min,去除试样表面粘附杂质;将上述试样在波长254nm的紫外灯下照射不少于150min,使试样表面充分羟基化;用微注射器抽取150μL溶质氟硅烷加入10mL溶剂异辛烷中,配制成反应溶03㊀第2期李杰,等:仿生微织构与氟硅烷修饰对6061铝合金浸润性的影响液;将上述羟基化后的试样浸入到反应溶液中,隔绝空气条件下静置60min,取出后依次经丙酮㊁乙醇㊁去离子水超声清洗,高纯N 2吹干;将上述试样放置真空干燥箱90ħ下固化60min㊂2㊀试验结果与讨论2.1㊀仿生微织构形貌分析与表征受自然生物界表面的启发,如何构建出类似的微观形貌结构是仿生学研究的重点工作㊂考虑到激光辐射加工具有瞬态高温㊁可控性好㊁重复性高等诸多优点,铝合金试样表面利用激光来进行仿生学构建,以期改善铝合金试样的浸润性㊂研究中仿生微织构造型有4种,分别命名为 蜂巢型 ㊁ 尖顶型 ㊁ 凸台型 和 波浪型 ㊂四型微织构依次对应图1(a)~(d),每组图片分别为SEM㊁三维形貌及加工矩阵示意图㊂图1㊀激光仿生微织构表面形貌Fig.1㊀Topographies of aluminum specimen by laser biomimetic manufacturing13中㊀国㊀表㊀面㊀工㊀程2020年㊀㊀图1(a)所示为点加工矩阵形成的蜂巢型微织构,通过计算机绘制点加工矩阵,控制激光辐射强度和调节点间距进而得到一系列具有明显点阵分布的微织构㊂试验过程中发现,单点加工形成的空洞直径一般约为75μm,为保证形成空洞的形状完整性,点间距的设置值为80㊁90㊁100㊁110和120μm㊂图示微形貌的点间距为100μm㊂由SEM可见,该表面中存在的近似于圆形的孔洞是激光直接灼烧的结果,非直接灼烧表面得到存留,从三维形貌可见该微织构形貌类似于蜂巢结构㊂对蜂巢结构的进一步观察,在孔洞之间明显可见尺寸更小的附着物,推测其为铝合金在激光辐射灼烧作用下氧化物的生成及热作用下的形貌改变㊂图1(b)所示为双层外切圆环矩阵叠加的尖顶型微织构㊂利用计算机绘制两层叠加的外切圆环矩阵,通过控制激光辐射强度和调节圆环的直径来实现具有明显特征的微织构㊂设置加工圆环直径分别为100㊁150㊁200㊁250和300μm㊂图示微形貌的圆环直径为100μm㊂由三维形貌可见,微织构具有明显的尖顶结构,且尖顶的高度差异明显㊂尖顶的高度明显分为两类,即高尖顶一列,低尖顶一列,且呈现交叉分布的情况㊂通过对比SEM可见,单个圆环的中心为非直接灼烧表面,其存留部分最终形成高尖顶;四个圆环相互外切,其中心为非直接灼烧表面,其存留部分形成低尖顶㊂单个圆环在进行激光辐射过程中,其运动路线的起点和终点重合,所以在SEM中可见的圆形坑洞为圆环运行轨迹的起止点㊂由尖顶部分的SEM可见尺寸更小的附着物,推测为铝合金氧化物的生成及热应力造成的形变㊂图1(c)所示为方形网格矩阵形成的凸台型微织构㊂该矩阵对应图形为相位差90ʎ的两种线段集合㊂该微织构是激光辐射加工过程通过改变激光辐射强度和调节线段间距得到㊂设置加工直线间距分别为100㊁150㊁200㊁250和300μm㊂图示微形貌的线段间距为150μm㊂由三维形貌可见,线段所在的辐射区域形成了明显的沟槽,而非激光辐射区域的表面得到存留,形成了平台向上突起的微织构㊂在线段交叉的区域由于激光辐射的二次作用,其深度明显较大㊂由SEM 可见,因氧化物生成和热应力的影响,在突起平台的边缘可见尺寸更小的附着突起物㊂图1(d)所示为同心圆环矩阵形成的波浪型微织构㊂该结构是通过改变激光辐射强度和调节相邻圆环之间的间距得到的㊂设置加工同心圆环间距分别为50㊁100㊁150㊁200和250μm㊂图示形貌相邻圆环间距为50μm㊂由三维形貌可见,圆环矩阵形成的三维形貌并不具有明显的规律性,推测为图示相邻圆环间距较小,造成相邻的加工点之间形成干涉,造成局部微织构规律性较差㊂由SEM可见较明显的弧形结构物,其上分布着尺寸不等的颗粒附着物,推测为热应力的影响和金属氧化物的生成㊂激光辐射加工后试样微织构的组分表征用EDS进行样品分析㊂图2所示为铝合金表面微织构的EDS谱图㊂试样谱图中出现了较为明显O元素峰,证实经激光微织构后试样上有明显的氧化现象发生,推测其主要产物为原有元素的氧化物㊂图2㊀铝合金表面微织构EDS分析Fig.2㊀EDS analysis of microtexture on aluminum specimen surface2.2㊀浸润性表征与分析接触角是表征固体表面浸润性的常用指标㊂为研究仿生微织构对铝合金试样表面浸润性的影响,依次对抛光处理的光滑基材试样㊁四型仿生微织构试样㊁经氟硅烷修饰试样进行静态接触角的测量㊂6061铝合金试样光滑基材的对水平均接触角约为56.8ʎʃ2ʎ,验证了铝合金基材的亲水性,如图3(a)所示㊂利用氟硅烷修饰光滑基材后,测得其平均接触角为118.9ʎʃ2ʎ,见图3(b)㊂该结果表明氟硅烷改性修饰使基材疏水性明显提升,通过自组装技术在铝合金试样表面发生一系列的脱水缩合反应[16],氟硅烷试剂在试样表面形23㊀第2期李杰,等:仿生微织构与氟硅烷修饰对6061铝合金浸润性的影响成的长碳链和末端官能团三氟甲基(-CF3)对疏水性的提高具有重要意义,这与现有的研究结果相符[17]㊂对四型仿生微织构试样进行接触角测量,水滴在接触试样表面瞬间,迅速平铺于试样表面,接触角近乎0ʎ,呈明显超亲水性,如图3(c)所示㊂对水滴在微织构试样表面迅速平铺呈现超亲水性的分析认为:一方面,激光辐射试样表面过程中激光发出高热迅速聚集于基材表面,能量扩散到微织构表层及内部,使基材表面能增大㊂根据定性规律相似相溶原理[18],微织构表面在激光辐射作用下表面能逐渐升高而愈加接近于纯水的表面自由能,因此造成水滴的迅速铺展;另一方面,从微织构形貌图1可见,激光辐射的热作用使试样表面发生形变,裂纹和微小孔隙的存在会增大水滴的毛细吸附[19],这会诱发基材微结构和水分子之间的范德华力增强[20],从而诱发水滴的铺展,使其呈现超亲水性㊂利用氟硅烷试剂对四型仿生微织构试样进行改性修饰,得到接触角与加工矩阵间距的对应关系如图4所示㊂由图示数据可见,四型仿生微织构试样经氟硅烷修饰后,相比光滑基材(56.8ʎʃ2ʎ)㊁经氟硅㊀㊀㊀烷修饰的光滑基材(118.9ʎʃ2ʎ)㊁四型仿生微织构(近乎0ʎ),接触角数值明显增大㊂分析认为氟硅烷改性修饰对试样疏水性具有明显提升作用㊂仿生微织构和自组装分子膜对疏水性的提升具有明显的提升作用㊂得益于仿生微织构和自组装技术相结合,实现了铝合金基材由亲水(57.1ʎ)向超亲水(仿生微织构表面接触角近乎0ʎ),再到疏水/超疏水的转变㊂图3㊀不同试样表面接触角状态Fig.3㊀Contact angles on different specimensurfaces图4㊀接触角与加工矩阵间距的对应关系Fig.4㊀Relationship between contact angles on surfaces specimen and laser manufacturing with different pitch㊀㊀由接触角与加工矩阵间距的对应关系可见,四型仿生微织构试样经氟硅烷修饰后其静态接触角较原基材普遍增大,接触角均在130ʎ以上,极值可达160.8ʎʃ2ʎ,见图3(d)㊂同型微织构试33中㊀国㊀表㊀面㊀工㊀程2020年样表面接触角呈现出的变化趋势为接触角随加工矩阵间距的增加而减小(尖顶型稍有差异,呈现先增大后减小的趋势)㊂分析认为,微织构形貌和低表面能物质氟硅烷修饰的双重作用是试样呈现疏水性明显增大的主要原因㊂对同型微织构而言,接触角的变化趋势与微织构表面的微细粗糙程度相关,即加工间距差异造成微结构形貌不同㊂接触角的变化趋势可以通过以下两种经典接触模型加以解释㊂根据经典固液气三相接触模型可知,液滴在固体表面所处状态主要有两种类型:Wenzel模型[21]和Cassie模型[22]㊂Wenzel模型认为,液体在非光滑固体表面时,液滴能够进入到微观粗糙表面的微小间隙中,液滴此时具有的接触角与固体表面的粗糙程度相关,其接触角满足如下关系:cosθ=r cosθ0(1)㊀㊀式中:θ0为本征接触角,即光滑表面上的接触角;r为粗糙因子,即实际接触面积与本征接触面积之比;θ为表观接触角,即粗糙表面上的接触角㊂按照Wenzel模型预测可知,粗糙因子r是影响液滴接触角的重要因素,r的数值必然大于1,因此随着固体表面粗糙程度的增加,cosθ的值会明显大于cosθ0,其会增强固体表面对液滴的亲疏性,使原本亲液性表面更亲液,疏液性表面更加疏液㊂对于同型微织构而言,加工矩阵间距不同,使其粗糙因子的数值随加工间距的增大而减小,故其接触角呈现下降的趋势㊂与Wenzel模型的浸润状态不同,Cassie模型认为液滴在非光滑表面上并不能完全浸润微观粗糙表面的细小凹陷处,在液体和固体之间的凹陷处存在空气,此时液滴在固体表面的接触状态是固液气三相复合接触状态,其接触角满足如下关系:cosθ=f g cosθg+f s cosθs(2)式中:f g和f s分别为气液接触面和固液接触面占整个接触面的面积百分比;θg和θs分别为液体对空气㊁固体表面的本征接触角;θ为表观接触角㊂由于θg=180ʎ,f g+f s=1,所以式(2)可变换为:cosθ=-1+f s(cosθs+1)(3)㊀㊀由式(3)可知,cosθ与固液面积百分比f s成正比,对于疏水性固体而言,表观接触角θ随f s的增大而减小㊂按照Cassie模型预测可知,当液滴在非光滑表面上液滴与固体表面直接接触的面积占比越小,其接触角越大,固体表面疏水性越强㊂对此模型而言,加工矩阵间距的不同,直接影响微织构结构中固液接触面积的密集程度㊂随加工矩阵间距的增加,产生的凹陷位置的密集程度下降,从而造成固液接触面积的占比增加,因此,同型微织构试样接触角呈现出随加工矩阵间距增大而下降的趋势㊂以上两种接触角状态模型的讨论结果是对接触角变化趋势的定性分析,且已有研究表明,通常液滴在固体表面上的状态模型往往符合其中之一㊂为定量分析接触角的变化趋势和接触角状态模型,考虑到四型微织构表面结构的差异性和数值计算的可操作性,以 蜂巢型 仿生微织构为例,研究其接触状态模型㊂图形的两种状态模型中关键参数r和f s可由三维形貌和SEM数据测算获得,(利用Photoshop图像分析法测量)进而可以得到两种状态模型下,其理论接触角分布曲线与实测接触角数据点之间对应关系,如图5所示㊂图5㊀试验数据与理论曲线对比Fig.5㊀Comparison of experimental data with theoretical curve 43㊀第2期李杰,等:仿生微织构与氟硅烷修饰对6061铝合金浸润性的影响㊀㊀由图5实测数据点的分布与两种模型预测曲线比对可见,接触角数据实测值分布大致与Cassie模型理论曲线相一致㊂据Wenzel模型理论曲线可知,由微织构形貌测算出的粗糙因子r 均大于2,接触角实测值与该曲线理论接触角数值的相对误差极大㊂由此可知,水滴在仿生微织构铝合金基材上的浸润状态符合Cassie模型,即水滴在微织构表面的浸润状态是一种复合接触,水滴不能完全浸润微织构表面的微小裂隙结构㊂随激光加工间距增大,微织构表面上凹坑的坑深和孔径基本保持不变,水滴不容易进入到凹坑内部㊂但凹坑之间的间距会随加工间距的增加而增大,因此造成固液接触占比面积增加,因而接触角随之减小㊂与 蜂巢型 微织构试样相比,其余几型微织构的接触角变化趋势有着类似的原因㊂其中, 尖顶型 微织构出现先增大后减小的变化趋势,分析认为, 尖顶型 微织构表面的形成是由两层外切圆环双重作用的结果,在加工间距为100μm时,激光辐射圆环路径造成环间尖顶的高度被降低,使微织构试样上的凹坑高度变小,其 气垫 结构形式下降㊂随着加工间距逐渐增大,激光辐射圆环路径对环间的尖顶的高度影响降低,此时的尖顶间距成为影响接触角的主导因素,因此随着加工间距增大后,接触角也呈现减小的趋势㊂进一步分析实测数据点与理论曲线的分布,在Wenzel模型理论中,测算粗糙因子均大于2,其对应理论接触角远小于实测数值,验证了水滴浸润状态不能完全浸润微结构凹坑,因此其实际粗糙因子远小于测算值㊂在Cassie模型中,尽管实测数据点的分布基本符合理论曲线的预测,但每组数据均出现偏差,实测接触角与对应f s相比,均高于理论接触角㊂分析认为这与微织构表面的形貌结构相关,f s的获取是对形貌的测算而来,考虑到实际微织构表面并非理想表面,在 蜂巢型 微织构的孔洞之间分布一些尺寸较小的附着物,这些亚微米微结构的存在客观上会增加f s 的实际值,因此与理论曲线相比,试样表面的实测接触角数据偏大㊂由此可知,本研究制备得到的超疏水表面是由具有微米-亚微米级粗糙结构的仿生微织构和自组装分子膜具有的纳米级疏水基团[17]共同作用的结果㊂3㊀结㊀论(1)利用激光辐射构造仿生微织构与氟硅烷修饰制备得到疏水/超疏水表面㊂该过程实现了6061铝合金基材由亲水到超亲水再到疏水/超疏水的转变㊂(2)铝合金仿生微织构表面具有的微米-亚微米级粗糙结构和具有纳米级疏水基团的自组装分子膜层对超疏水表面的构建起到重要作用㊂(3)接触角的数值与微织构表面的形貌结构密切相关㊂利用形貌结构测算和理论分析表明,水滴在铝合金 蜂巢型 仿生微织构表面的浸润状态符合Cassie模型理论㊂参考文献[1]㊀TANVIR K M,MONTAGUT J,KIETZIG A.Drag on super-hydrophobic sharkskin inspired surface in a closed channelturbulent flow[J].The Canadian Journal of Chemical Engi-neering,2017,95(10):1934-1942.[2]㊀JU J,BAI H,HUANG Z,et al.A multi-structural andmulti-functional integrated fog collection system in cactus[J].Nature Communications,2012,3:1247-1252. [3]㊀ZHENG Y,BAI H,HUANG Z,et al.Directional water col-lection on wetted spider silk[J].Nature,2010,463:640-643.[4]㊀BAUER U,GRAFE T U,FEDERLE W.Evidence for alter-native trapping strategies in two forms of the pitcher plant,Nepenthes rafflesiana[J].Journal of Experimental Botany,2011,62(10):3683-3692.[5]㊀BHUSHAN B,JUNG Y,KOCH K.Micro-,nano-and hier-archical structures for superhydrophobicity,self-cleaning andlow adhesion[J].Philosophical㊀Transactions of the RoyalSociety A,2009,367:1631-1672.[6]㊀SHAO C,CHI J,CHEN Z,et al.Superwettable colloidalcrystal micropatterns on butterfly wing surface for ultrasensi-tive detection[J].Journal of Colloid and Interface Science,2019,546:122-129.[7]㊀GENZER J,EFIMENKO K.Recent developments in super-hydrophobic surfaces and their relevance to marine fouling:areview[J].Biofouling,2006,22(5):339-360. [8]㊀FENG L,LI S,LI Y,et al.Super-hydrophobic surfaces:from natural to artificial[J].Advanced Materials,2002,14(24):1857-1860.[9]㊀王静秋,王晓雷.表面织构创新设计的研究回顾及展望[J].机械工程学报,2015,51(23):84-95.WANG J Q,WANG X L.State of the art in innovative designof surface texture[J].Journal of Mechanical Engineering,2015,51(23):84-95(in Chinese).[10]㊀WANG X,LIU J,WANG Y,et al.Fabrication of friction-reducing texture surface by selective laser melting of ink-prin-ted(SLM-IP)copper(Cu)nanoparticles(NPs)[J].Ap-plied Surface Science,2017,396(28):659-664.53中㊀国㊀表㊀面㊀工㊀程2020年[11]㊀KREITCBERG A,BRAILOVSKI V,SHEREMETYEV V,etal.Effect of laser powder bed fusion parameters on the micro-structure and texture development in superelastic Ti-18Zr-14Nb alloy[J].Shape Memory and Superelasticity,2017,3(4):361-372.[12]㊀KUZNETSOV G V,FEOKTISTOV D V,ORLOVA E G,etal.Unification of the textures formed on aluminum after lasertreatment[J].Applied Surface Science,2018,469(1):974-982.[13]㊀杨奇彪,陈中培,陈列,等.纳秒激光加工微凹坑对YG3表面浸润性的影响[J].中国表面工程,2018,31(3):1-8.YANG Q B,CHEN Z P,CHEN L,et al.Effects of nanosecondlaser-induced micro-pits on surface wettability of YG3[J].Chi-na Surface Engineering,2018,31(3):1-8(in Chinese).[14]㊀熊其玉,董磊,焦云龙,等.应用激光蚀刻不同微织构表面的润湿性[J].物理学报,2015,64(20):304-313.XIONG Q Y,DONG L,JIAO Y L,et al.Wettability of sur-faces with different surface microstructures textured by laser[J].Acta Physica Sinica,2015,64(20):304-313(inChinese)[15]㊀SCIANCALEPORE C,GEMINI L,ROMOLI L,et al.Studyof the wettability behavior of stainless steel surfaces after ul-trafast laser texturing[J].Surface&Coatings Technology,2018,352:370-377.[16]㊀NAKAGAWA T,SOGA M.Contact angle and atomic forcemicroscopy study of reactions of n-alkyltrichlorosilanes withmuscovite micas exposed to water vapor plasmas with variouspower densities[J].Japanese Journal of Applied Physics,1997,36:6915-6921.[17]㊀MCHALE G,NEWTON M I.Frenkel's method and the dy-namic wetting of heterogeneous planar surfaces[J].Colloidsand Surfaces A:Physicochemical and Engineering Aspects,2002,206(1-3):193-201.[18]㊀TIAN F,LI B,JI B,et al.Antioxidant and antimicrobial ac-tivities of consecutive extracts from Galla chinensis:The po-larity affects the bioactivities[J].Food Chemistry,2009,113(1):173-179.[19]㊀HONSCHOTEN J W,BRUNETS N,TAS N R.Capillarity atthe nanoscale[J].Chemical Society Reviews,2010,39(3):1096-1114.[20]㊀BICO J,TORDEUX C,QUÉRÉD.Rough wetting[J].Eu-rophysics Letters,2001,55(2):214-220. [21]㊀WENZEL R N.Resistance of solid surface to wetting by wa-ter[J].Industrial and Engineering Chemistry,1936,28(8):988-994.[22]㊀QUÉRÉD,LAFUMA A,BICO J.Slippy and sticky micro-textured solids[J].Nanotechnology,2003,14:1109-1112.63。

《冷轧AA6061铝合金的织构、微米压痕与腐蚀性能研究》

《冷轧AA6061铝合金的织构、微米压痕与腐蚀性能研究》篇一一、引言随着现代工业的快速发展,铝合金因其优良的物理性能和加工性能,被广泛应用于航空、汽车、电子等领域。

AA6061铝合金作为其中的一种重要类型,其经过冷轧处理后,具有更高的强度和塑性。

本文以冷轧AA6061铝合金为研究对象,重点探讨了其织构、微米压痕以及腐蚀性能。

二、织构研究织构是金属材料的一个重要特征,它决定了材料的力学性能和物理性能。

对于冷轧AA6061铝合金而言,其织构的形成与冷轧过程中的变形行为密切相关。

通过电子背散射衍射(EBSD)技术,我们观察到冷轧AA6061铝合金具有明显的织构特征。

在晶粒分布上,材料呈现出明显的纤维状结构,表明在冷轧过程中,晶粒发生了显著的变形和再结晶。

此外,我们还发现织构的强度和类型与冷轧过程中的轧制方向、轧制温度等工艺参数密切相关。

三、微米压痕研究微米压痕技术是一种用于研究材料力学性能的有效方法。

通过微米压痕测试,我们可以获得材料的硬度、弹性模量等关键力学性能参数。

在冷轧AA6061铝合金的微米压痕测试中,我们发现材料的硬度随着压痕深度的增加而逐渐降低。

这表明材料在受到外力作用时,表层具有较高的硬度和较强的抵抗变形的能力。

此外,我们还发现材料的弹性模量也具有显著的方向性特征,与材料的织构特征密切相关。

四、腐蚀性能研究腐蚀是金属材料在特定环境下的一种常见失效形式。

对于冷轧AA6061铝合金而言,其腐蚀性能与其表面状态、内部组织以及外部环境等因素密切相关。

通过电化学腐蚀测试,我们发现冷轧AA6061铝合金在特定环境下具有较好的耐腐蚀性能。

这主要归因于其致密的氧化膜层和稳定的内部组织。

然而,在不同环境下,材料的腐蚀行为可能存在差异,因此在实际应用中需要充分考虑环境因素的影响。

五、结论通过对冷轧AA6061铝合金的织构、微米压痕和腐蚀性能的研究,我们得出以下结论:1. 冷轧处理可以显著改变AA6061铝合金的织构特征,使其具有更高的强度和塑性。

织构及组织结构对超高强铝合金平面力学性能的影响

织构及组织结构对超高强铝合金平面力学性能的影响马志锋;赵唯一;陆政【摘要】In order to master the impact of texture and microstructure on the in-plane anisotropy of tensile mechanical properties of ul-tra-high strength Al-Zn-Mg-Cu alloy ,the extruded plate and its isothermal forged piece were manufactured.The microstructure,tensile mechanical properties and the intensity of texture were tested and the Schmidt factors were calculated.The relationship of the texture, microstructure and the tensile strength anisotropy were observed by means of single crystal model with Schmidt factor and Hall-Petch law.The results show that the alloy is dominated by deformation texture after intense deformation,and deformation textures leads lower strength of 45°and causes anisotropies.Fibrous tissue formed by extrusion is the main reason of the anisotropy in L and LT directions. The increased strength caused by {1 10} <1 12 >Brass texture can counterbalance the anisotropy in L and LT directions caused by fi-brous tissue.The chainlike distribution of the second phase particles in grain boundary is the key factor of lower elongation of LT and the elongation anisotropy,also it is relevant to the grain strength changes caused by textures.%以自行制备的高合金含量的 Al-Zn-Mg-Cu 合金为试验材料,测试观察挤压带板及其制备的等温模锻件的织构类型及组分强度、组织结构、平面拉伸力学性能及各向异性指数,通过计算{111}<112>滑移系的施密特因子,采用单晶近似法分析平面拉伸力学性能各向异性与织构的关系,使用霍尔-佩奇定律分析了组织结构与平面拉伸力学性能各向异性的关系,结果表明:合金经剧烈变形后,以变形织构为主,变形织构会引起各向异性,导致合金45°方向强度偏低;挤压形成的纤维组织是引起挤压带板 L 向及 LT 向各向异性的主要原因。

铸造铝合金的织构

铸造铝合金的织构铝合金是一种常用的金属材料,具有较低的密度、良好的导热性和耐腐蚀性,因此在航空航天、汽车制造等领域得到广泛应用。

而铸造是一种常用的制造铝合金零件的方法之一,其织构对于材料性能和工艺性能起着重要影响。

织构是指材料晶体结构的取向分布状况。

在铸造过程中,铝合金由于受到液态金属的凝固和冷却过程的影响,晶粒会形成特定的取向分布,从而形成特定的织构。

织构的形成对于铝合金的力学性能、塑性变形能力和热处理响应性等方面具有重要影响。

铝合金的织构可以通过多种方法进行研究和表征。

常用的方法包括X射线衍射、电子背散射衍射和极化显微镜等。

这些方法可以确定晶体的取向分布情况,从而揭示材料的织构特征。

铸造过程中的凝固速率和冷却速度对于铝合金织构的形成有重要影响。

较快的凝固速率和冷却速度会导致晶粒较细小,并且取向分布较均匀,从而形成强织构。

而较慢的凝固速率和冷却速度则会导致晶粒较大,并且取向分布较不均匀,形成弱织构。

铝合金的织构可以通过调整铸造工艺和热处理工艺来进行控制和优化。

在铸造工艺方面,可以通过调整浇注温度、浇注速度和冷却方式等参数来改变凝固速率和冷却速度,从而影响织构的形成。

在热处理工艺方面,可以通过调整热处理温度和保温时间等参数来改变晶粒的取向分布,从而调控织构的形成。

织构对于铝合金的性能和应用具有重要影响。

不同的织构可以导致不同的力学性能和塑性变形能力。

例如,织构较均匀的铝合金具有较高的强度和耐腐蚀性,适用于要求高强度和耐腐蚀性的部件制造。

而织构较不均匀的铝合金则具有较好的可塑性和变形能力,适用于需要进行塑性变形和成形的部件制造。

在铝合金的铸造过程中,织构的控制和优化是一个复杂而重要的问题。

需要综合考虑材料的物理性质、工艺参数和热处理工艺等因素,通过实验和模拟等手段进行研究和优化。

通过合理的织构设计和控制,可以提高铝合金的力学性能和工艺性能,满足不同应用领域的需求。

铸造铝合金的织构是一个影响材料性能和工艺性能的重要因素。

3104铝板织构对r值及深冲性能的影响

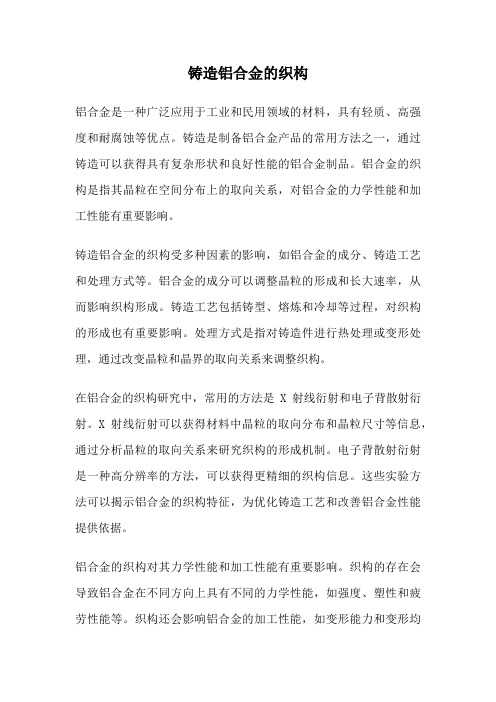

第15卷第3期2008年6月塑性工程学报JOURNAL OF PLAST ICITY ENGINEERINGVol 15 No 3Jun 20083104铝板织构对r 值及深冲性能的影响*(郑州大学材料学院,郑州 450001) 马全仓(洛阳有色金属职工大学,洛阳 471039) 徐 阳(北京科技大学材料学院,北京 100083)毛卫民摘 要:以德国H ydro 公司3104成品铝板为实验材料检测了铝板织构及板材塑性应变比r 值。

由板材织构基于Sachs 模型和反应应力模型计算了铝板的工程r 值及 2=65 O DF 截面的不同取向晶粒的r 值。

结果表明,立方织构及立方织构与S 织构之间的过渡织构有较高的r 0,而S 织构的r 45值较高,立方织构、S 织构和它们之间的过渡织构都有较高的r 90值,此3种织构组分造成3104板材r 90值最高。

增强过渡织构可同时提高r 0和r 90值。

最佳的立方织构、S 织构和过渡织构的体积配比,就有可能获得最小的深冲制耳,从而显著提高3104铝板的深冲性能及成材率。

关键词:铝板;织构;r 值;深冲性能;塑性变形模型中图分类号:T G113 25;T G 146 2 文献标识码:A 文章编号:1007 2012(2008)03 0029 04Influence of texture in 3104Aluminum sheet onr values and deep drawing propertyM A Q uan cang(Schoo l of M aterials Science and Engineering ,Zheng zho u U niv ersity ,Zheng zhou 450001 China)XU Y ang(L uo Y ang N on ferr ous M etal A dult Sho ol,Luoy ang 471039 China)M A O W ei min(Schoo l of M aterials Science and Engineering ,U niver sity o f Science and T echno lo gy Beijing,Beijing 100083 China)Abstract:T extur e and r values of 3104Aluminum sheet of H ydro Cor po ration in G ermany wer e measured.T he r values of sheet wer e calculated by Sachs model and Reactio n str esses model based on 3104sheet text ur e and t he r values o f var ious o rientatio ns gr ains in 2=65 ODF sect ion wer e also calculated by means o f Sachs mo del.Calculation results show that Cube and the tr ansi t ion textur e betw een S and Cube tex ture components have hig her r 0,and S has hig her r 45,S and Cube and t ransition tex ture all hav e higher r 90.T hese thr ee tex ture component s induce the hig hest r 90among r v alues of the sheet.T he transition texture can incr ease r 0and r 90simultaneously.Optimum v olume pro po rtion of S,Cube and transition texture wo uld minimize the ear ring s,ther eby the deep dr awing ability and o ut put capacit y of sheet could enhanced evidently.Key words:A luminum sheet;tex tur e;r v alue;deep dr aw ing pro per ty;plasticity deformat ion model*国家自然科学基金资助项目(50171014);科技部高科技发展规划 863!计划(2003A A331080)。

《6082铝合金冷轧与再结晶织构演变和力学性能研究》范文

《6082铝合金冷轧与再结晶织构演变和力学性能研究》篇一6082铝合金冷轧与再结晶织构演变及力学性能研究一、引言随着现代工业的快速发展,铝合金因其轻质、高强、耐腐蚀等特性,在航空、汽车、机械制造等领域得到了广泛应用。

6082铝合金作为一种典型的可热处理强化型合金,具有优良的塑形加工性能和较高的强度,广泛应用于结构件的制造。

而冷轧和再结晶工艺作为其加工过程中的关键环节,对铝合金的织构演变和力学性能有着重要影响。

本文针对6082铝合金的冷轧与再结晶过程,深入研究了其织构演变及力学性能的变化规律。

二、6082铝合金冷轧工艺与织构演变2.1 冷轧工艺冷轧是一种通过塑性变形来改变金属材料组织和性能的加工方法。

在6082铝合金的冷轧过程中,通过控制轧制温度、轧制速度和轧制道次等工艺参数,实现材料的形变强化和晶粒细化。

2.2 织构演变冷轧过程中,由于晶粒的塑性变形和再结晶的进行,6082铝合金的织构会发生显著变化。

通过EBSD(电子背散射衍射)等手段,可以观察到随着冷轧变形程度的增加,织构逐渐由初始的随机状态转变为具有特定取向的织构。

这种织构的演变对合金的力学性能有着重要影响。

三、再结晶过程及织构演变3.1 再结晶过程再结晶是金属材料在热处理过程中,通过形成新的无畸变晶核并逐渐取代形变晶体的过程。

在6082铝合金的再结晶过程中,新晶核的形成、长大及最终形成稳定的再结晶组织,是提高材料力学性能的关键。

3.2 织构演变再结晶过程中,织构会经历由形变织构向再结晶织构的转变。

再结晶后的织构通常更加均匀、有序,有助于提高材料的塑性和韧性。

通过研究再结晶过程中的织构演变规律,可以更好地控制合金的力学性能。

四、力学性能研究4.1 拉伸性能拉伸试验是评价金属材料力学性能的重要手段。

通过对6082铝合金进行不同工艺条件下的拉伸试验,发现随着冷轧变形程度的增加和再结晶过程的进行,合金的屈服强度、抗拉强度和延伸率等力学性能指标均有所提高。

《6082铝合金冷轧与再结晶织构演变和力学性能研究》范文

《6082铝合金冷轧与再结晶织构演变和力学性能研究》篇一6082铝合金冷轧与再结晶织构演变及力学性能研究一、引言随着现代工业的快速发展,铝合金因其轻质、高强、耐腐蚀等特性,在航空、汽车、机械制造等领域得到了广泛应用。

6082铝合金作为其中的一种典型代表,其力学性能和微观结构的研究对于提高材料性能和优化生产工艺具有重要意义。

本文以6082铝合金为研究对象,重点探讨其冷轧与再结晶过程中的织构演变及力学性能变化。

二、材料与方法1. 材料准备实验所采用的6082铝合金材料,其化学成分符合国家标准。

将材料进行切割、打磨,以备后续的冷轧和再结晶处理。

2. 冷轧处理将准备好的6082铝合金板材进行冷轧处理,控制轧制温度、轧制速度等参数,以获得不同冷轧程度的样品。

3. 再结晶处理对冷轧后的样品进行再结晶处理,包括加热、保温和冷却等过程。

通过调整再结晶温度和时间,研究再结晶过程中织构的演变。

4. 测试方法采用X射线衍射技术、电子背散射衍射技术等手段,对样品的织构进行定量分析;利用拉伸试验机测试样品的力学性能。

三、冷轧与再结晶过程中的织构演变1. 冷轧过程中的织构演变在冷轧过程中,6082铝合金的晶粒发生了显著的变形和重排。

随着冷轧程度的增加,晶粒逐渐沿轧制方向拉长,同时产生了明显的织构变化。

通过X射线衍射和电子背散射衍射技术分析发现,冷轧后的样品呈现出较强的基面织构和剪切织构。

2. 再结晶过程中的织构演变再结晶过程中,晶粒通过形核和长大机制进行恢复和再组织。

随着再结晶的进行,织构逐渐发生变化。

基面织构的强度逐渐减弱,而新的织构组分开始出现并逐渐增强。

再结晶温度和时间对织构演变具有重要影响,适当调整工艺参数可获得理想的织构状态。

四、力学性能研究1. 抗拉强度与延伸率通过对不同冷轧程度和再结晶条件下的样品进行拉伸试验,发现6082铝合金的抗拉强度和延伸率均随冷轧程度的增加而提高。

再结晶处理后,样品的抗拉强度和延伸率进一步得到提高,表明再结晶过程能够有效地改善材料的力学性能。

织构对铝合金性能的影响

内蒙古科技大学本科生课程论文题目:织构对铝合金性能的影响学生姓名:张治国学号:200861107112专业:金属材料工程班级:材料2008-1班指导教师:孙浩织构对铝合金性能的影响摘要铝合金是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶及化学工业中已大量应用。

铝合金阳极已经发展到三元甚至更多元合金,而且所应用的范围也越来越广。

铝合金结构在一定条件下可以是比钢结构更好的选择,其具有轻质、可模性好、耐腐蚀等优点。

热处理制度决定着材料的微观组织, 而微观组织又决定着材料的力学性能。

晶界组织与过时效态的晶界组织相似, 使合金具备了高强度、高抗应力腐蚀开裂性和高抗剥落腐蚀性。

高强度铝合金中应用量最大和应用领域最广的仍然具有广阔的应用前景。

关键词:铝合金;结构;影响;组织Structural on the properties of aluminum alloy influenceAbstractAluminium alloy is the most widely used in industry of a class of non-ferrous metal structure material, in aviation, aerospace, automotive, machinery manufacturing, shipping and the chemical industry has a large application. Aluminum alloy anode has developed to three yuan even more Multiple alloy, and the application range of the more and more widely. Aluminum alloy structure in certain conditions can be a better choice than steel structure, its has the advantages of good, can die, corrosion resistance, etc. Heat treatment system dec ides the microstructure of materials, and microstructure and determines the mechanical properties of materials. Grain boundaries organization and a ageing state grain boundaries of the organization, alloy has the similar high strength, high stress corrosio n cracking resistant and corrosion of spalling.High-strength aluminum alloy in the largest and the most widely application field of still has the broad application prospect.Key words: Aluminum alloy,structure,influence ,organization,0.引言铝合金具有轻质、美观、可模性好、耐腐蚀、易于维护等特点,最早应用于航空工业,之后又成功地应用于铁道工业、汽车工业和船舶工业等众多产业。

铸造铝合金的织构

铸造铝合金的织构铝合金是一种常见的金属材料,具有优良的性能和广泛的应用领域。

而铝合金的织构对其性能和加工工艺都有重要影响。

本文将从铝合金的织构形成机制、织构对性能的影响以及织构调控的方法等方面进行探讨。

一、铝合金的织构形成机制织构是指材料晶粒排列在空间中所呈现的规则性和有序性。

在铝合金的铸造过程中,晶粒的取向会受到多种因素的影响,从而形成特定的织构。

主要的影响因素包括金属流动的方向、晶核的取向和晶粒的生长等。

在铝合金的铸造过程中,金属流动的方向会对晶粒的取向产生一定的影响。

例如,在等离子弧熔炼过程中,由于熔池的涡流作用和电磁力的作用,铝合金的流动方向会发生变化,导致晶粒取向的非均匀性。

晶核的取向也是铝合金织构形成的重要因素。

晶核的取向受到熔体中的杂质、熔体的流动速度等因素的影响。

当熔体中存在一定的杂质时,晶核的取向会受到杂质的吸附和排斥作用,从而形成特定的织构。

晶粒的生长也会对铝合金的织构产生影响。

晶粒的生长取决于熔体的温度、冷却速度和晶粒的取向等因素。

当晶粒的生长速率不一致时,会导致晶粒取向的不均匀性,从而形成特定的织构。

二、织构对性能的影响铝合金的织构对其力学性能、塑性变形行为和热处理效果等方面都有重要影响。

织构对铝合金的力学性能有显著影响。

不同的织构会导致铝合金的力学性能发生变化。

例如,具有纤维状织构的铝合金在拉伸过程中具有较高的强度和较低的延伸性,而具有等轴织构的铝合金则具有较高的延伸性和较低的强度。

织构对铝合金的塑性变形行为也有显著影响。

不同的织构会导致铝合金在塑性变形过程中的应变硬化行为发生变化。

例如,具有纤维状织构的铝合金在塑性变形过程中容易出现异性变形,而具有等轴织构的铝合金则容易出现各向同性变形。

织构对铝合金的热处理效果也有重要影响。

不同的织构会导致铝合金在热处理过程中晶粒尺寸和晶粒取向的变化。

例如,具有等轴织构的铝合金在热处理过程中容易形成较细小的晶粒,而具有纤维状织构的铝合金则容易形成较大的晶粒。

《6082铝合金冷轧与再结晶织构演变和力学性能研究》范文

《6082铝合金冷轧与再结晶织构演变和力学性能研究》篇一6082铝合金冷轧与再结晶织构演变及力学性能研究一、引言铝合金作为一种重要的金属材料,具有优异的物理和机械性能,广泛应用于航空、汽车、电子等领域。

其中,6082铝合金因具有良好的加工性能和耐腐蚀性,成为工业生产中的首选材料。

近年来,随着材料科学的不断发展,对6082铝合金的冷轧与再结晶过程及其织构演变和力学性能的研究越来越受到关注。

本文旨在探讨6082铝合金在冷轧与再结晶过程中的织构演变及其对力学性能的影响。

二、研究方法本研究采用6082铝合金为研究对象,通过冷轧和再结晶处理,观察其织构演变,并分析其对力学性能的影响。

首先,通过金相显微镜、X射线衍射等方法,对冷轧和再结晶过程中的织构演变进行观察;其次,利用拉伸试验、硬度测试等手段,评估材料的力学性能;最后,结合理论分析和数值模拟,探讨织构演变与力学性能之间的关系。

三、冷轧与再结晶过程中的织构演变在冷轧过程中,6082铝合金的晶粒发生显著的塑性变形,形成一定的织构。

随着冷轧程度的增加,晶粒逐渐细化,织构逐渐明显。

在再结晶过程中,晶粒逐渐恢复至原始状态,同时伴随着新的织构的形成。

再结晶初期的织构与冷轧过程中的织构密切相关,随着再结晶的进行,织构逐渐趋于稳定。

四、力学性能分析通过对6082铝合金进行拉伸试验和硬度测试,发现其力学性能在冷轧与再结晶过程中发生显著变化。

冷轧过程中,由于晶粒细化,材料的强度和硬度得到提高;再结晶过程中,随着织构的稳定,材料的塑性和韧性得到改善。

此外,冷轧与再结晶过程中的温度、速度等工艺参数对力学性能也有一定影响。

五、织构演变与力学性能的关系织构演变对6082铝合金的力学性能具有重要影响。

冷轧过程中的织构形成使得材料具有较高的强度和硬度;再结晶过程中的织构稳定则有助于提高材料的塑性和韧性。

此外,不同织构的晶粒在受力过程中具有不同的变形和断裂行为,从而影响材料的整体力学性能。

5xxx系铝合金板材的组织和织构对其成形性和锯齿屈服行为的影响

5xxx系铝合金板材的组织和织构对其成形性和锯齿屈服行为的影响5xxx系铝合金具有较高的比强度和较好的成形性能,成为汽车轻量化材料的首选。

合金的成形性能与塑性各向异性密切相关,而塑性各向异性从本质上又决定于晶体学织构。

为了进一步提高合金的使用性能,更好的满足汽车轻量化的需求,本文在商用5182铝合金的基础上,进一步提高合金中的Mg含量,控制其它合金元素的含量,优化轧制及退火工艺,同时改善了合金的力学性能和成形性能。

本文系统研究了Mg、Cu、Zn合金元素以及轧制和再结晶退火工艺对合金组织性能及织构的影响。

同时针对室温变形时A1-Mg合金中的锯齿屈服效应,详细分析了合金成分、加工参数、加载应变速率等条件对锯齿屈服效应的影响,并结合动态应变时效微观机制,对上述现象进行了解释。

得到了以下结论:获得了一种高强度易成形的5xxx系铝合金,其成分如下:Al-6.1Mg-0.15Cu-0.2Mn-0.1Si-0.2Fe-0.05Cr(wt%),该合金经两次冷轧、中间退火及450℃/1h再结晶退火后,与商用5182铝合金相比,在保持合金成形性能基本不变的前提下,大幅度提高了合金的力学性能。

合金的成形性能随Mg和Cu含量的增加均呈现“∧”型变化。

合金元素含量没有改变合金的织构组分,但对织构密度及其体积分数产生了较大影响。

粒子激发形核作用大大降低了合金的织构密度,再结晶退火后的合金通过应变诱导晶界迁移机制保留了部分轧制织构取向,提高了合金的成形性能。

随最终冷轧压下率的增加,合金的成形性能下降,较高的中间退火温度和再结晶退火温度有利于提高合金的成形性能。

合金在较宽的加载应变速率范围内都具有锯齿屈服效应。

随着应变速率的减小,拉伸曲线上的锯齿越来越强烈,高Mg合金呈现从A类到B类再到C类锯齿的转变,并且出现临界应变。

应力跌幅和再加载时间随应变和Mg含量的增加而增大,并且其增大的速率也随固溶Mg原子浓度的增加而增大。

退火态的合金中,应力跌幅和再加载时间随晶粒尺寸的增大而减小:冷轧态的合金由于具有较高的晶界和位错密度,其锯齿屈服效应最为强烈。

铸造铝合金的织构

铸造铝合金的织构铝合金是一种广泛应用于工业和民用领域的材料,具有轻质、高强度和耐腐蚀等优点。

铸造是制备铝合金产品的常用方法之一,通过铸造可以获得具有复杂形状和良好性能的铝合金制品。

铝合金的织构是指其晶粒在空间分布上的取向关系,对铝合金的力学性能和加工性能有重要影响。

铸造铝合金的织构受多种因素的影响,如铝合金的成分、铸造工艺和处理方式等。

铝合金的成分可以调整晶粒的形成和长大速率,从而影响织构形成。

铸造工艺包括铸型、熔炼和冷却等过程,对织构的形成也有重要影响。

处理方式是指对铸造件进行热处理或变形处理,通过改变晶粒和晶界的取向关系来调整织构。

在铝合金的织构研究中,常用的方法是X射线衍射和电子背散射衍射。

X射线衍射可以获得材料中晶粒的取向分布和晶粒尺寸等信息,通过分析晶粒的取向关系来研究织构的形成机制。

电子背散射衍射是一种高分辨率的方法,可以获得更精细的织构信息。

这些实验方法可以揭示铝合金的织构特征,为优化铸造工艺和改善铝合金性能提供依据。

铝合金的织构对其力学性能和加工性能有重要影响。

织构的存在会导致铝合金在不同方向上具有不同的力学性能,如强度、塑性和疲劳性能等。

织构还会影响铝合金的加工性能,如变形能力和变形均匀性。

因此,在铝合金的铸造过程中,应该合理控制织构的形成,以获得满足工程要求的铝合金制品。

为了控制铝合金的织构,可以采取以下措施。

首先,调整铝合金的成分,选择适宜的合金元素和含量,有助于控制织构的形成。

其次,优化铸造工艺,如选择合适的铸型和冷却方式,控制凝固速率和温度梯度,有利于调整织构的取向关系。

此外,适当的热处理和变形处理也可以改善铝合金的织构,进而提高其力学性能和加工性能。

铸造铝合金的织构是一个复杂而重要的研究领域。

通过调整铝合金的成分、铸造工艺和处理方式,可以控制织构的形成,从而获得具有优良性能的铝合金制品。

对铝合金织构的深入研究,有助于优化铸造工艺、改进制造技术,推动铝合金材料在各个领域的应用。

铝合金变形织构和odf

铝合金变形织构和ODF一、引言在金属材料的应用中,铝合金是常见且重要的一类。

铝合金具有优良的力学性能和重量比,因此被广泛应用于航空航天、汽车制造、建筑等领域。

而铝合金的性能与其微观结构密切相关,其中变形织构和晶粒取向分布(ODF)是非常重要的研究内容。

二、铝合金的变形织构1. 变形织构的概念变形织构是指在变形过程中,晶体中晶格定向的随变形发生变化的规律。

它描述了晶体材料在外部载荷作用下,晶格的重排、畸变和旋转情况。

铝合金的变形织构对其力学性能和产品性能具有重要影响。

2. 变形织构的类型和特点在铝合金的变形过程中,可观察到一些常见的织构类型,如纤维织构、形变织构和片层织构等。

这些织构类型的形成与晶体在变形过程中的取向变化密切相关。

•纤维织构:在某一晶体取向上晶体的取向变化连续且一致,表现为织构织锦状的特征。

纤维织构的形成通常与晶体的滑移和滚动机制有关。

•形变织构:在晶体的某些晶体取向上,发生了明显的取向变化,但变形后的织构并不连续。

形变织构的形成通常与晶体的塑性变形机制有关。

•片层织构:晶体取向的变化呈现层片状,通常是在特定晶界面上发生的,这些晶界面通常是不同取向晶胞的交界面。

3. 变形织构的研究方法为了研究铝合金的变形织构,科学家使用了多种实验方法和分析技术。

以下是常用的方法:•X射线衍射(XRD):XRD是一种应用广泛的非破坏性技术,可以用于确定晶体中的取向。

通过测量X射线的衍射峰位置和强度,可以计算出晶体的取向分布函数(ODF)。

•电子背散射衍射(EBSD):EBSD是一种通过电子显微镜观察晶体的方法,可以获取晶体的晶格取向信息。

通过对样品表面的电子背散射图案进行分析,可以得到晶体的取向分布。

三、晶粒取向分布(ODF)1. ODF的概念晶粒取向分布(ODF)是指材料中晶粒取向的分布情况。

ODF用于描述不同取向晶粒的密度和排列规律,可以反映材料中晶粒的发育和形成机制。

2. ODF的测量方法与变形织构类似,研究ODF的主要方法也是X射线衍射和电子背散射衍射。

铝合金变形织构和odf

铝合金变形织构和odf铝合金变形织构和ODF引言:铝合金是一种轻便耐用的材料,广泛应用于航空航天、汽车和建筑等领域。

铝合金的力学性能和变形行为受其晶体结构的影响,而晶体结构则可以通过变形织构和取向分布函数(ODF)来描述。

本文将探讨铝合金的变形织构和ODF对其性能的影响,并说明其在材料设计和加工中的重要性。

一、铝合金的变形织构变形织构是指由晶体的取向分布引起的材料微观结构的有序性。

在铝合金的变形过程中,晶体会发生取向变化,从而形成特定的织构。

织构可以通过X射线衍射等实验方法进行表征和分析。

1. 形成机制铝合金的变形织构形成是由于晶体在变形过程中的取向变化。

当外力作用于晶体时,晶体内部的位错会移动并聚集,从而引发晶体取向的变化。

这种取向变化会导致晶体的位错密度增加,从而形成特定的织构。

2. 影响因素铝合金的变形织构受多种因素的影响,包括合金成分、变形温度、变形速率和变形方式等。

不同的合金成分会导致晶体的取向变化方式不同,从而影响织构的形成。

变形温度和变形速率会影响晶体内部位错的运动和聚集,从而对织构产生影响。

同时,不同的变形方式也会导致不同的晶体取向变化,从而形成不同的织构。

二、铝合金的取向分布函数(ODF)取向分布函数(ODF)是描述晶体取向分布的数学函数。

它可以通过实验方法或模拟方法来获取,并用于预测材料的性能和变形行为。

1. 测量方法测量ODF的常用方法有X射线衍射和电子背散射等。

X射线衍射是一种非破坏性的方法,通过测量衍射峰的强度和位置来获取晶体的取向信息。

电子背散射则是通过测量电子背散射图样来获取晶体的取向信息。

2. 应用与意义ODF可以用来预测材料的力学性能和变形行为。

通过将ODF与力学性能和变形行为之间的关联建立起来,可以为材料设计和加工提供重要的指导。

例如,通过调整材料的ODF,可以改善其强度、塑性和疲劳寿命等性能。

结论:铝合金的变形织构和ODF对其力学性能和变形行为具有重要影响。

高强度织构对2524铝合金疲劳性能的影响

高强度织构对2524铝合金疲劳性能的影响鲁璐青;刘志义;夏鹏【摘要】对分别含有高强度高斯织构和高强度立方织构状态的2种2524-T4铝合金板材的疲劳裂纹扩展速率和短裂纹扩展行为进行研究,用扫描电镜(SEM)观察疲劳试样断口形貌和疲劳短裂纹的扩展路径,研究织构类型对合金疲劳性能的影响.结果表明:高斯取向晶粒能够提高材料疲劳裂纹扩展的门槛值及增强疲劳裂纹的扩展抗力,使材料在更高的应力强度因子下发生失稳扩展;而高强度立方织构对疲劳性能的影响相对较小.在近门槛区,高斯晶粒通过裂纹偏转的形式有效阻碍短裂纹扩展,在稳态扩展区,高斯晶粒能明显降低疲劳裂纹的扩展速率,高斯织构还能延长合金疲劳裂纹稳态的扩展区,提高合金的疲劳损伤容限.因此,高强度高斯织构的2524-T4铝合金板材比立方织构的合金具有更好的疲劳性能.【期刊名称】《粉末冶金材料科学与工程》【年(卷),期】2017(022)003【总页数】6页(P307-312)【关键词】2524铝合金;高斯织构;立方织构;疲劳裂纹扩展抗力;疲劳损伤容限【作者】鲁璐青;刘志义;夏鹏【作者单位】中南大学材料科学与工程学院,长沙 410083;中南大学材料科学与工程学院,长沙 410083;中南大学材料科学与工程学院,长沙 410083【正文语种】中文【中图分类】TG146.2铝合金广泛应用于航空航天工业,而现代飞机正向大型、多载及高速3个方向发展[1]。

为了满足发展要求,美铝公司在2024的基础上,通过控制合金中Fe和Si 杂质的含量以及其它合金元素的成分,开发出一种新型高耐损伤以及高断裂韧性的中强铝合金2524[2]。

其中2524−T3 铝合金被认为是目前综合性能最好的飞机蒙皮用铝合金,广泛应用于航空领域[3−4],如机身蒙皮以及机翼的下壁板,中国自主设计制造的新型涡扇支线客机ARJ21的机身蒙皮、下机翼壁板、机身框架和隔框使用的材料也是2524-T3合金[5]。

机身以及机翼由于经常性的受到起飞、降落和阵风等因素的影响,成为飞机最容易发生疲劳失效的部分[6],因此合金的疲劳性能尤为重要。

《6082铝合金冷轧与再结晶织构演变和力学性能研究》范文

《6082铝合金冷轧与再结晶织构演变和力学性能研究》篇一6082铝合金冷轧与再结晶织构演变及力学性能研究一、引言铝合金作为一种重要的工程材料,具有优良的物理和机械性能,广泛应用于航空、汽车、电子等众多领域。

其中,6082铝合金作为一种典型的铝合金材料,具有优良的成形性、耐腐蚀性和中等强度等特点,受到了广泛的关注。

近年来,对于6082铝合金的冷轧和再结晶织构演变及力学性能的研究成为了一个热门话题。

本文将对这一领域的研究进行深入的探讨,旨在揭示6082铝合金在冷轧与再结晶过程中的织构演变及其对力学性能的影响。

二、6082铝合金冷轧过程冷轧是金属材料加工中常用的一种工艺,通过冷轧可以改变金属的内部结构,提高其力学性能。

在6082铝合金的冷轧过程中,金属在低温下受到压力的作用,发生塑性变形,从而改变其内部的晶粒结构和织构。

这一过程中,晶粒的形状、大小和取向都会发生变化,从而影响合金的力学性能。

三、再结晶织构演变再结晶是金属材料在冷轧后的一种重要过程,它能够使金属材料恢复到更稳定的状态。

在6082铝合金的再结晶过程中,金属内部的晶粒会重新排列,形成新的织构。

这一过程中,晶粒的取向和大小都会发生变化,从而影响合金的力学性能。

通过研究再结晶过程中的织构演变,可以更好地理解合金的力学性能变化。

四、力学性能研究力学性能是评价金属材料性能的重要指标,包括强度、硬度、韧性等。

在6082铝合金的研究中,我们通过拉伸试验、硬度测试等方法,研究了冷轧和再结晶过程中合金的力学性能变化。

结果表明,冷轧和再结晶过程都会影响合金的力学性能,且二者之间存在密切的联系。

五、结果与讨论通过对6082铝合金的冷轧与再结晶过程进行深入研究,我们发现了以下结果:1. 冷轧过程中,6082铝合金的织构发生了显著的变化,晶粒的形状、大小和取向都发生了改变。

这些改变影响了合金的力学性能。

2. 再结晶过程中,6082铝合金的织构发生了明显的再调整,新的织构形成使得合金的力学性能得到进一步的提高。

新型金属材料的织构与力学性能

新型金属材料的织构与力学性能随着科技的不断发展和人们对于材料性能的需求不断提高,新型金属材料在各个领域得到了广泛应用,其低密度、高强度、高温耐性等特点为各个领域的发展提供了有力的支撑。

然而,金属材料的性能往往受到其结构的影响,在不断研究金属材料的过程中,人们发现织构对材料性能的影响至关重要。

一、织构的概念织构是指一种材料内部的结构排列方式,在金属材料中可以看作是晶体的方向或晶体学取向,由于晶体对于材料的性能有重要影响,因此织构含义十分广泛。

织构的形成原因有很多,比如加工过程、热处理等,织构的形成可以通过X射线衍射等技术来观察和分析。

二、织构对材料性能的影响1、力学性能织构对于金属材料的力学性能有着至关重要的影响,在同样的外力作用下,材料中晶体的排列方式不同,力学性能差异较大。

例如,在相同的挤压变形条件下,通过细晶化获得的铝合金材料,其力学性能相比晶粒较大的铝合金材料要优越很多。

2、成形性能材料的成形性能同样与织构密切相关,在金属材料的制造过程中,织构特征影响了材料的压力分布、应变分布、变形残留等,而这些因素又会影响材料的成形能力。

例如,织构特征有利于材料在拉伸和缩小方向的塑性变形,因此,通过对金属材料的织构调控,可以实现更高的塑性加工能力和更高的成形性能。

3、疲劳寿命金属材料的疲劳寿命也与织构相关,疲劳寿命受许多因素影响,材料的织构因素是其中之一。

织构的不同也会导致材料表面的应力分布不同,进而导致材料表面微裂纹的产生和扩展,影响材料的疲劳寿命。

三、织构的控制织构控制是指利用合理的工艺设计和科学的材料制备方法,通过调控加工过程了解到的不同织构特征,从而获得更优异的材料性能。

常用的织构控制方法主要有以下几种:1、晶种选择材料的初始晶种对于织构的形成是至关重要的。

一些研究表明,在控制晶种的选择时,对于获得更加良好的织构特征具有明显的优势。

2、加工条件控制加工过程中对于各个参数的控制,比如变形量、变形速度、加工温度等,均对于材料织构的形成有一定影响。

单晶镁铝合金高温织构及其对力学性能的影响

单晶镁铝合金高温织构及其对力学性能的影响单晶镁铝合金是一种常见的高温材料,常用于航空、航天等领域。

在这些领域中,这种材料需要具备出色的机械性能和高温抗氧化性能,以满足复杂的工作环境。

因此,对单晶镁铝合金高温织构的研究和分析非常重要。

单晶镁铝合金高温织构指的是高温下单晶材料的晶体结构和微观组织特征。

这种织构的形成主要受到热加工过程中的应力、温度等条件的影响。

目前,单晶镁铝合金高温织构研究已经成为国际上的研究热点之一。

一般来说,单晶材料中晶粒方向具有高度无序性,而高温织构的研究旨在为材料的定向强化、高温升温和破裂行为提供依据。

单晶材料的高温织构可以通过多种分析手段来确定,例如XRD、TEM等。

在这些技术的帮助下,人们得以了解单晶材料高温下的相变、晶体生长和相图变化情况。

不同的高温织构对单晶材料的力学性能有着显著影响。

近年来,单晶镁铝合金高温织构的研究主要围绕着材料的压缩性能、裂纹扩展行为和应变率效应等方面展开。

这些研究表明,单晶材料的高温织构对它们的力学性能有着深远的影响。

比如,当镁含量增加时,单晶材料的断裂韧性和抗拉强度都会相应增加。

同时,单晶材料的高温织构特征也会对其力学性能发挥影响。

除了单晶材料的成分外,其高温织构的形成过程也需要密切关注。

单晶材料的高温织构受到多种因素的影响,例如加热速率、压缩时的力学条件和高温下的形变机理等。

这些因素的变化不仅会影响单晶材料高温织构的形成,还会对材料的力学性能产生影响。

综合来说,单晶镁铝合金高温织构对材料的力学性能有着深远的影响。

通过对材料的高温织构进行研究和分析,我们可以更好地了解单晶材料在高温下的行为和性能。

未来,我们可以通过进一步研究,更好地掌握单晶材料高温织构的特征和影响机理,从而开发出更加优秀的高温材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

内蒙古科技大学本科生课程论文题目:织构对铝合金性能的影响学生姓名:张治国学号:200861107112专业:金属材料工程班级:材料2008-1班指导教师:孙浩织构对铝合金性能的影响摘要铝合金是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶及化学工业中已大量应用。

铝合金阳极已经发展到三元甚至更多元合金,而且所应用的范围也越来越广。

铝合金结构在一定条件下可以是比钢结构更好的选择,其具有轻质、可模性好、耐腐蚀等优点。

热处理制度决定着材料的微观组织, 而微观组织又决定着材料的力学性能。

晶界组织与过时效态的晶界组织相似, 使合金具备了高强度、高抗应力腐蚀开裂性和高抗剥落腐蚀性。

高强度铝合金中应用量最大和应用领域最广的仍然具有广阔的应用前景。

关键词:铝合金;结构;影响;组织Structural on the properties of aluminum alloy influenceAbstractAluminium alloy is the most widely used in industry of a class of non-ferrous metal structure material, in aviation, aerospace, automotive, machinery manufacturing, shipping and the chemical industry has a large application. Aluminum alloy anode has developed to three yuan even more Multiple alloy, and the application range of the more and more widely. Aluminum alloy structure in certain conditions can be a better choice than steel structure, its has the advantages of good, can die, corrosion resistance, etc. Heat treatment system dec ides the microstructure of materials, and microstructure and determines the mechanical properties of materials. Grain boundaries organization and a ageing state grain boundaries of the organization, alloy has the similar high strength, high stress corrosio n cracking resistant and corrosion of spalling.High-strength aluminum alloy in the largest and the most widely application field of still has the broad application prospect.Key words: Aluminum alloy,structure,influence ,organization,0.引言铝合金具有轻质、美观、可模性好、耐腐蚀、易于维护等特点,最早应用于航空工业,之后又成功地应用于铁道工业、汽车工业和船舶工业等众多产业。

在国内的土建领域,铝合金主要应用于门窗和玻璃幕墙边框等装修装饰方面.但做为承重结构主体的应用和研究还处于起步阶段,耳前在玻璃幕墙支撑系统中的应用较为普遍。

国外对铝合金在土木工程中的应用和研究很早就开始了,上世纪70年代美国Ⅲ和欧洲就颁布了铝合金结构的相关设计规范。

根据铝合金结构的特点和适用性,该结构可以应用于桥梁结构、房屋结构、地下结构和近海结构等。

铝合金结构在国内的发展受到了认识不足的制约,需要加强针对铝合金结构的认识和研究,这样才能推动其在实际工程实践中的应用。

1.铝合金铝合金:以铝为基的合金总称。

主要合金元素有铜、硅、镁、锌、锰,次要合金元素有镍、铁、钛、铬、锂等。

铝合金密度低,但强度比较高,接近或超过优质钢,塑性好,可加工成各种型材,具有优良的导电性、导热性和抗蚀性,工业上广泛使用,使用量仅次于钢。

铝合金分两大类:铸造铝合金,在铸态下使用;变形铝合金,能承受压力加工。

可加工成各种形态、规格的铝合金材。

主要用于制造航空器材、建筑用门窗等。

铝合金按加工方法可以分为形变铝合金和铸造铝合金。

形变铝合金又分为不可热处理强化型铝合金和可热处理强化型铝合金。

不可热处理强化型不能通过热处理来提高机械性能,只能通过冷加工变形来实现强化,它主要包括高纯铝、工业高纯铝、工业纯铝以及防锈铝等。

可热处理强化型铝合金可以通过淬火和时效等热处理手段来提高机械性能,它可分为硬铝、锻铝、超硬铝和特殊铝合金等。

祥云火炬2008年北京奥运会火炬“祥云”就是铝。

1.1铝合金历史氧化铝在1808年在实验室利用电解还成为铝材,于1884年即被作为建筑材料使用在美国华盛顿纪念碑尖顶上至今;铝材加入各种金属元素合成的铝合金材料已被建筑工业广泛应用在各环节上。

最早的铝合金通常认为是1906年由德国的冶金专家威尔姆发明,他在铝中加入少量的镁和铜,制成了硬度极高的铝合金,此后该专利被德国公司杜拉收购。

经过一百年的发展,铝合金的工艺有了长足发展,今天已经得到了广泛应用。

1.2铝合金特点铝金属的色泽光亮。

可以很好地满足建筑美学的要求。

纯铝具有很好的延展性和耐腐蚀的特点.但其强度较低而无法应用于承重结构。

因而人们研制出了强度较高的铝合金。

其强度与低碳钢不相上下。

铝合金的加工较为容易。

因为铝的熔点只有660度。

铝合金最大的优点之一是可以用压力机挤压成型。

挤压工艺可以生产出用热轧方法不能得到的任何形状的型材.并且可以获得加劲型材和优化型材。

型材挤压完成后须用牵引机进行矫直。

挤压工艺只受到挤压机压力大小的制约。

铝合金的密度只有钢材密度的三分之一.从而使得结构的自重大大降低,施工变得非常方便:弹性模量也只有钢的三分之一.构件刚度小,因此铝合金结构变形和失稳的问题更为突出;热胀系数是钢的两倍。

使得结构对温度变化更为敏感,但当结构的温度变形受到约束时,铝合金结构的残余变形比钢结构小。

铝合金的强度与低碳钢的相差不多,塑性(延性)小于钢材,因而对于要求较高塑性(延性)的结构要加以注意。

耐腐蚀性是铝合金的一个优良性能。

在实际结构中,一般不需要对铝材进行大气或化学腐蚀介质防护。

未加防护钢材的腐蚀过程不能自然中止.而铝材的腐蚀过程往往会自然中止,这是因为铝材表面极易形成一层致密稳定的氧化铝。

可以认为铝材的腐蚀仅限于不利于结构美观,而不会危害结构的安全性。

铝的纯度越高,耐腐蚀性越好。

而结构常用的6xxx系列的铝合金的耐腐蚀性可以认为和纯铝相同。

因此。

在一些特殊的工业环境以及海边等地方.铝合金结构可提高结构使用寿命,有其适用性和优势。

铝台金还具有以下几个特性:低温性能好,与钢材不,铝合金在低温条件下强度和韧性不会降低.无低温脆性:铝合金焊接构件存在热影响区,焊接引起的热影响区内的材料强度会大大降低:铝合金生产制作和加工过程中引起的残余应力较小,挤压型材和焊接型材生产或加工过程中引起的残余应力都比相应的钢结构小得多.对挤压型材而言可忽略残余应力对承载能力的影响;有利于环境保护,易回收,再生铝特性和原生铝几乎无差别,回收利用价值高。

铝合金在结构应用中还具有以下优点:结构安装简单,全部构件可以在生产厂加工制作,减免焊接,结构总重小、基础造价相应就得以降低,施工、维修方便,等等。

因而铝合金的原材料价格虽然较钢材来得贵,但在一定条件下铝合金结构的综合经济效益将好于钢结【1】。

1.3铝合金的发展国外用铝合金替代钢作为车身板虽已成功,但铝合金本身的性能特点使其在应用中还存在一些问题。

例如,铝板的强度、冲压成形性及焊接性总体不如钢板,加之价格比钢高(约为钢的两倍) ,因而使其应用受到限制。

为了促进铝合金车身板的大规模应用,应针对铝合金作进一步的研究开发。

一方面要进行合金成分优化。

研究Mg、Si 原子比和Cu 含量的最佳组合,以加速时效强化相的析出。

并且采用预应变、预时效等强化手段,提高烤漆条件下的强化水平;另一方面要进一步提高成形性。

通过找出适当的Mn、Fe 原子比,以阻止固溶处理再结晶过程中的晶粒长大;并研究形变织构、再结晶织构组分、数量和分布与成形性的关系以及微量元素Cr 、Mn、Zr 、Ti 对其的影响,从而控制板材中的织构,实现板材变形的各向同性,使铝合金车身板的使用性能和工艺性能更加完善。

航空、航天等高新技术的发展对铝合金的性能提出了越来越高的要求,铝合金正朝着高比强、高比模、高损伤容限和耐热、耐蚀方向发展,而微合金化一直是挖掘合金潜力、改善合金性能并进一步开发新型铝合金的重要手段,成为当今国内外材料界关注的热点。

近年来尽管在此方面已进行了大量的探索,并取得了重要进展【2】。

2铝合金的性能铝合金有较低的密度, 优良的导热导电性, 较高的比强度和易加工成型等优点。

高强度铝合金指其抗拉强度大于480兆帕的铝合金,主要是压力加工铝合金中防锈铝合金类、硬铝合金类、超硬铝合金类、锻铝合金类、铝锂合金类。

铝合金在生产过程中,容易出现缩孔、砂眼、气孔和夹渣等铸造缺陷。

如何修复铝合金铸件气孔等缺陷呢?如果用电焊、氩焊等设备来修补,由于放热量大,容易产生热变形等副作用,无法满足补焊要求。

硅对硬质合金有腐蚀作用。

虽然一般将超过12%Si的铝合金称为高硅铝合金,推荐使用金刚石刀具,但这不是绝对的,硅含量逐渐增多对刀具的破坏力也逐渐加大。

因此有些厂商在硅含量超过8%时就推荐使用金刚石刀具。

铝合金具有强度高、耐蚀性好、良好的深冲和变薄拉伸性能, 广泛用于制作饮料罐体材料。

该合金板材在深冲过程中不仅要具有良好的成形性, 还要具有较高的表面质量和综合力学性能。

目前该类产品主要采用普通辊轧制生产, 其板材的表面质量和成形性均较差, 影响了罐体材料的应用[3]。

2.0.1化学成分对5083铝合金性能影响5083铝合金属于Al—Mg系高Mg铝合金,有较好的力学性能和机械加工性能及良好的耐腐蚀性能。

主要用于疏通管道、造船业、运输业、模具制造业,是制作模具、船外壳、燃料储存罐等的重要材料。

Mg、Mn主元素对5083铝合金性能的影响,提出了在既确保材料的力学性能,又使其具有良好工艺性能和耐蚀性的成分控制范围。