塑胶模具常用浇口及其优缺点

注塑成形模具浇口类型介绍

浇口类型选择浇口类型和选择最佳的浇口尺寸以及浇口位置一样重要。

浇口类型可分为人工和自动去除式浇口。

人工去除式浇口人工去除式浇口主要是指那些要求操作者在进行制件再加工时将其与流道分离。

使用人工去除式浇口的原因有:∙浇口体积过大,以至于当模具打开时无法从制件处剪切。

∙一些剪切敏感的材料(如PVC)不能存在高剪切率,从而不能应用自动去除式浇口设计。

∙在穿过较宽处的时候,为了保证流动分布的同时性,以达到特定的分子纤维排列,通常不使用自动浇口去除方式。

型腔的人工去除式浇口类型包括:∙注道式浇口∙边缘浇口∙凸片浇口∙重叠式浇口∙扇形浇口∙薄膜浇口∙隔膜浇口∙外环浇口∙轮辐或多点浇口自动去除式浇口自动去除式浇口的特点是,在打开制模模具顶出制件的过程中,可以切断或剪切浇口。

自动去除式浇口应用于:∙避免在再加工时去除浇口∙保持所有顶出的周期时间一致∙浇口残留最小化自动去除式浇口包括:∙针点浇口∙潜入式(隧道式)浇口∙热流道浇口∙阀门浇口注道浇口推荐这种浇口应用于单型腔模具或要求对称充填的制件。

这种类型的浇口适合于较大壁厚处,这样保压压力将更为有效。

较短的浇口最好,这样模具充填更为快速,且压力损失较低。

浇口另一侧需配备一个冷料井。

使用这种浇口的劣势在于,流道(或注道)被修整之后,制件表面会产生浇口痕迹。

可以通过制件厚度来控制凝固,但凝固并不取决于制件厚度。

一般而言,在注道浇口附近的收缩率较低,而注道浇口处的收缩率较大。

这会导致浇口附近具有较高的拉伸应力。

尺寸起初,注道直径由机器射嘴来控制。

该注道直径必须比射嘴口直径大 0.5mm左右。

标准注道衬套的锥度为 2.4度,开口面向制件。

因此可以通过注道长度来控制制件处附近的浇口直径,该直径应当比该处壁厚至少大 1.5mm或约为该处壁厚的两倍。

注道和制件的连结点应为放射状的,以避免应力裂化。

∙锥角较小(最小为1度),可能导致在喷射过程中注道无法与注道衬套脱离。

∙锥度较大,造成材料浪费且冷却时间延长。

射出成型常用浇口型式及优缺点分析

射出成型常用澆口型式及優缺點分析直接澆口或豎澆道式澆口特點:由注入口或分注口直接進料。

優點:成型品尺寸精確,品質佳,充填性良好,壓力損失少,不需加工流道。

缺點:注入口與成型品分離不易,容易留下明顯的澆口疤。

且澆口附近殘余應力大,使平淺塑件易發生翹曲變形。

對單噴嘴射出機而言一次僅能成型一個塑件。

用途:多用於熱敏感性及高粘度塑料,以及具有厚截面及品質要求較高之成型品,混有纖維之塑料亦可用此種澆道或可用於大型模具。

邊緣澆口或側面澆口特點:由模穴側面或邊緣進澆,最通用型之澆口中。

以矩形較多,特種矩形澆口。

優點:易加工,成型品尺寸精確,澆口尺寸易加工修改,分離容易,可防止塑料在射出過程中發生逆流,澆口部份之摩擦粘滯生熱可幫助充填進行。

缺點:澆口移除之後力工較麻煩,成型品表面常有澆口移除所留下之痕跡,較不美觀,壓力損失大,塑料充填性不佳,有時易造成充填不足或中途固化。

用途人:適用於大部份塑料。

無澆道澆口特點:由噴頭直接連接模穴。

優點:無澆道廢料產生。

成型周期短。

邊緣膜式澆口薄膜式澆口特點:可看作長的矩形邊緣澆口,通常跨越模穴的整個寬度。

優點:提供較大的流動面積,充填時間快且充填均勻,翹曲現象小,特別適用於翹曲變形量大之塑料。

成型品品質佳,尺寸精確無熔接線。

缺點:澆口移除困難。

用途:適用於大型薄膜塑件,以及易因充填材料流動配向而變形之塑件。

重疊式澆口特點:直接在模板分模面上加工取澆口面成,可視作矩形澆口之變體,澆口一部份重合於成型品肉厚上。

優點:不會在成形品側面留澆口痕跡,對於平面形狀成型品可有效防止噴流現象,其他優點同於邊緣澆口。

缺點:在分模面之澆口加工較困難,切除及整飾澆口的工作要求較高,壓力損失較大。

用途:適用於硬PVC以外的其他常用模塑料。

扇形澆口特點:邊緣澆口的另一變體,在模穴處的澆口寬度較大。

優點:使塑料進入模穴後在橫向之分配較平均而能均勻填滿模穴,減少塑件之熔接線及有其他表面缺陷,成型品外觀良好。

注塑模具浇口区域常见缺陷分析

注塑模具浇口区域常见缺陷分析我们在注塑模具过程中浇口区域出现缺陷现象,造成这一现象的发生是因为什么原因呢?有没有好的方法解决呢?一.光芒线1.成因:在垂直制件方向的点浇口设计中,注塑时制件表面出现了以浇口为中心的由不同颜色深度和光泽组成的辐射系统,称为光芒线。

大体有三种表现,即深色底暗色线,暗色底深色线及在浇口周围暗色线密而发白。

这类缺陷大多在注制聚苯乙烯与改性聚苯乙烯混合料时出现,与下列因素有关:两种料在流变性、着色性等方面有差异,浇注系统平流层与紊流层流速和受热状况有差异;塑料因热分解而生成烧焦丝;塑料进模时气态物质的干扰。

2.解决措施:①.采用混合塑料时,要混合好塑料,塑料的颗粒大小要相同与均匀。

②.塑料和着色剂要混合均匀,必要时要加入适当分散剂,用机械混合。

③.塑化要完全,机台的塑化性能要良好。

④.降低注射压力与速度、缩短注射和保压时间,同时提高模温,提高射嘴温度,同时减少前炉温度。

⑤.防止塑料的降解而造成粘性增大的熔料及焦化物质:如注意螺杆与料筒是否磨损而存在死角,或加温系统失控,加工操作不当造成塑料长期加热而分解。

可以通过抛光螺杆和料筒前端的内表面。

⑥.改进浇口设计,如放大浇口直径,改变浇口位置,将浇口改成圆角过渡,试对浇口进行局部加热,在流道端添加冷料井。

二.冷料斑1.成因:冷料斑主要是指制件近浇口处带有雾色或亮色的斑纹或从浇口出发的宛如若蚯蚓贴在上面的弯曲疤痕,它们由进入型腔的塑料前锋或因过分的保压作用而后来挤进型腔的冷料造成,前锋料因为射咀或流道的冷却作用传去热量,在进入型腔前部分被冷却固化,当通过狭窄的浇口而扩张注入型腔时,形成熔体破裂,紧接着又被后来的热熔料推拥,于是就成了冷料斑。

2.解决措施:①.冷料井要开设好。

还要考虑浇口上的形式、大小和位置,防止料的冷却速度悬殊。

②.射嘴中心度要调好,射咀与模具入料上的配合尺寸要设计好,防止漏料或造成有冷料被带入型腔。

③.模具排气度良好。

塑模浇口种类_060929

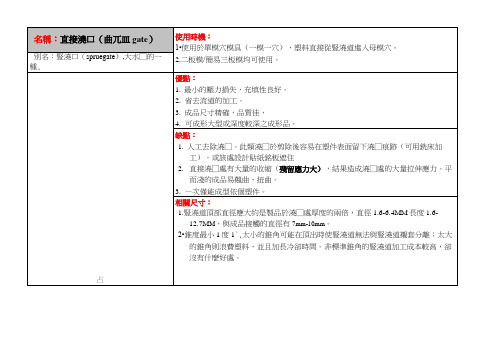

使用時機: 1. 最通用型的澆□,通常位於模具的分模線上,而且從塑件的側邊的上方或下方充填。

2. 用於一模多穴,二板模/三板模均可。

3. 優點:1•模具易加工修改,可防止塑料在射出過程中發生逆流,澆□部分之摩擦生熱可幫助充填進行。

2. 壓力降比起針點進膠,潛水進膠少很多。

3. 成型品尺寸精確缺點:1. 人工去除澆口。

2. 外觀面上會有減除膠□之痕跡(P S,POM 更為明顯)。

3. 若在分模線下方充填,澆□剪除不平會影響裝配。

4. 壓力損失大,若是塑料充填性不佳,可能會造成充填不足或中途固化。

相關尺寸:3. 邊緣澆□尺寸為塑件厚度的6%〜75%,或是0.4〜6.4mm ,寬度為1.6〜12.7mm ,澆□面長度不應超過1.0mm ,最佳值為0.5mm 。

4. 典型澆□厚度為0.4-6.4MM ,寬度為1.6-12.7MM 名稱:側邊澆口@4&0gate )別名:標準澆□(standardgate ),邊緣澆□,矩形澆□,是大水□的一種,優點: 1. 對於平面形狀成型品,重疊澆□通常用來防止噴流效應。

2. 不會在成型品側面留下澆□痕跡。

缺點: 1. 人工去除澆口。

2. 外觀面上會有減除膠□之痕跡,而且非常不容易剪除,不影響外觀與裝配之下可用。

3. 壓力損失較大。

相關尺寸:典型重疊澆□尺寸為0.4—6.4mm 厚,1.6〜12.7mm 寬。

名稱:重疊澆口(0»6血卩gate )別名:搭接式澆口,是大水□的一種,是側邊澆□的一種,使用時機: 1. 用於一模多穴,二板模/三板模均可。

2. 重疊澆□與塑件側壁或表面有重疊。

名稱:環狀澆Ll(ringgate)別名:使用時機:6.用於一模多穴,應用於圓柱體或圓形塑件Hunner 優點:1.塑料先沿著模心環繞,然後再沿著圓管向下充填。

2.Gale 缺點:6•環狀澆□並不適用在所有的塑件。

7.人工去除式澆□,困難度高,外觀面上會有減除膠□之痕跡, &相關尺寸:環狀澆□的厚度通常為0.25〜1.6mm。

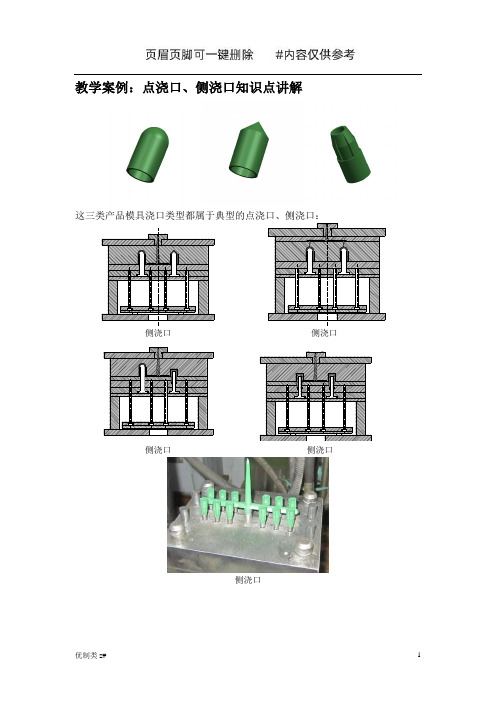

塑料模具设计教学案例(点浇口、侧浇口知识点讲解)(学习分享)

教学案例:点浇口、侧浇口知识点讲解这三类产品模具浇口类型都属于典型的点浇口、侧浇口:侧浇口侧浇口侧浇口侧浇口侧浇口一、点浇口点浇口又称针点浇口,是一种在塑件中央开设浇口时使用的圆形限制浇口。

适用场合:常用于成型各种壳类、盒类塑件。

优点:浇口位置灵活,浇口附近变形小,多型腔时采用点浇口容易平衡浇注系统。

缺点:由于浇口的截面积小,流动阻力大,需提高注射压力,宜用于成型流动性好的热塑性塑料。

采用点浇口时,为了能取出流道凝料,必须使用三板式双分型面模具费用较高。

点浇口直径可以按经验公式计算式中d ——浇口直径为 (mm); δ——塑件壁厚,mm ;A ——型腔面积,mm2。

42)20.014.0(Ad δ-=二、侧浇口国外又称标准浇口。

一般开设在分型面上,从制品的边缘进料。

侧浇口重叠浇口(搭接式浇口)优点:易于加工、便于试模后修正,浇口去除方便。

缺点:在制品的外表面留有浇口痕迹。

适用范围:广泛应用于中小型制品的多型腔注射模。

其侧浇口厚度t(mm)和测浇口宽度b(mm)的经验公式如下δ——塑料厚度,mm;A——为塑件外表面面积,mm2。

对于中小型塑件深度t=0.5~2.0mm,宽度b=1.5 ~5.0mm,浇口长度L=0.8 ~2.0mm;重叠浇口(侧面进料的搭接式浇口),搭接部分长度l2-l1=(0.6 ~0.9)mm+b/2,浇口长度δ)9.06.0(30)9.06.0(-=-=tAbl2=2.0 ~3.0mm.。

模具设计中浇口知识详解

模具设计中浇口知识详解模具设计中浇口知识详解浇口:连接分流道与型腔之间的一段细短通道。

今天店铺就给大家讲解下模具设计中浇口相关知识。

浇口的.作用:1、调节及控制料流速度,防止倒流;2、熔胶经过浇口时,会因剪切及挤压而升温,有利于填充;浇口设计要点:1、浇口数量尽可能少。

2、浇口位置:A、不能影响制品外观。

B、距型腔各部位距离尽量相等。

C、浇口应对着型腔宽畅部位,便于补缩和走胶;D、应避免冲针或直接冲击薄弱镶件及冲骨位(易粘模)E、应减少熔接痕,或使熔接痕产生于制品的不重要表面及非薄弱部位;F、浇口位置应有利于模具排气。

G、浇口要便于切除.浇口的分类:1、侧浇口(又叫大水口,普通浇口)优点:加工易,修正易;缺点:(1)去除浇口麻烦且留下明显痕迹。

(2)位置受到一定的限制。

2、潜伏式浇口:(1)优点:①位置较灵活;②浇口可自动脱落;③既可以潜前模,又可以潜后模。

(2)缺点:适合弹性好的塑料,质脆的塑料不宜选用。

(3)潜伏式浇口重要参数:(见图)(4)圆弧形(牛角)潜浇口。

见图。

3、点浇口(又叫细水口):常用于三板模和无流道模.熔胶可由型腔任何位置,一点或多点地进入型腔。

优点:(1)位置有较大的自由度;(2)浇口可自行脱落,留痕小;(3)对桶形、壳形、盒形制品及面积较大的平板类胶件非常适用;(4)浇口附近残余应力小。

缺点:(1)注射压力损失较大;(2)模具结构较复杂。

重要参数。

见图。

4、直接浇口:用于大而深的桶形、盒形及壳形制品。

5、扇形浇口:适用于平板类、壳形或盒形制品。

【模具设计中浇口知识详解】。

最全的模具浇口设计,你都知道他们的优缺点吗

最全的模具浇口设计,你都知道他们的优缺点吗浇口,亦称进料口,是连接分流道与型腔熔体的通道。

浇口选择恰当与否,直接关系到注塑制品能否完好、高质量地注射成型。

浇口位置对熔体流动前沿的形状和保压压力的效果都起着决定性的作用,因此,也决定了注塑制品的强度和其它性能。

一.浇口的类型与位置在注塑模设计中,按浇口的结构形式和特点,常用的浇口形式有下列11种:1.直浇口即主流道浇口,属于非限制性浇口。

优点:塑料熔体由主流道的大端直接进入型腔,因此具有流动阻力小、流程短及补给时间长等特点。

这样的浇口有良好的熔体流动状态,熔体从型腔底面中心部位流向分型面,有利于排气;这种浇口形式使注塑制品和浇注系统在分型面上的投影面积最小,模具结构紧凑,注塑机受力均匀。

每晚八点有免费直播课程学习,私信老师即可免费学习!缺点:进料处有较大的残余应力,容易导致注塑制品翘曲变形,同时浇口较大,去除浇口痕迹较困难且痕迹较大,影响美观,所以,这类浇口多用于注射成型大中型长流程、深型腔、筒形或壳形注塑制品,尤其适合于聚碳酸酯、聚砜等高粘度塑料。

另外,这种形式的浇口只适合于单型腔模具。

在设计这类浇口时,为了减小与注塑制品接触处的浇口面积,防止该处产生缩口、变形等缺陷,一方面应尽量选用较小锥度的主流道锥角(为2-4°),另一方面应尽量减小定模板和定模座的厚度。

2.护耳浇口护耳浇口主要用于高透明的平板形塑料制品及变形要求很小的塑料制品。

优点:护耳浇口是在型腔侧面开设耳槽,熔体通过浇口冲击在耳槽侧面上产生摩擦热,从而改善了流动性,经调整方向和速度后,在护耳处均匀而平稳地进入型腔,可以避免喷流。

缺点:浇口切除较为困难,浇口痕迹较大。

3.点浇口点浇口尤其适用于圆桶形、壳形及盒形塑料制品。

对于较大的平板形塑料制品,可以设置多个点浇口,以减小翘曲变形;对于薄壁塑料制品,浇口附近的剪切速率过高,残余应力大,容易开裂,可局部增加浇口处的壁厚。

优点:点浇口位置限制小,浇口痕迹小,开模时浇口可自动拉断,有利于自动化操作。

塑胶模具设计标准,7种最常见的进胶设计形式总结,干货满满

塑胶模具设计标准,7种最常见的进胶设计形式总结,干货满

满

在我们做设计的时候,浇口的设计尤为重要,为了简便我们的设计,常常需要将一些常用的标准形式,总结出来,在需要使用的时候,直接调用,

下面就是我们常见的一些浇口形式及数值要求,规范,希望对你们有帮助哦

1.直接浇口

这类浇口就是直接进胶在产品的表面,产品进胶的位置会有痕迹,后续需要切除浇口。

2.普通浇口

这类进胶也是直接进在产品的表面,浇口比较小,容易切除,

3.点浇口

这类进胶是以一个点的形式进胶在产品的表面,浇口位置灵活,易于成型各类壳类和盒子类产品,产品变形比较小

点进胶的形式有下列几种

4.潜进胶

潜伏进胶是由点浇口演变而来的,主要是潜伏在产品的内侧,需要做一个神主牌,在开模的时候自动切断浇口,就是加工的时候稍微复杂一点,不影响产品的外观,

5.牛角进胶,又称香蕉进胶

顾名思义就是形状像香蕉或是牛角

一般意识在产品的内部进胶,在开模的时候自动切断产品,目前在笔记本上面应用比较广泛、

难加工,需要放电加工,维护比较困难

7.薄片入水式进胶,

这种进胶在大平面产品时候应用比较广泛,优点是产品不宜产生流痕,

以上即是介绍的7种塑胶模具进胶方式。

如果您想学模具设计不知道怎么入手觉得学习太难了。

塑胶模具常用浇口及其优缺点

塑胶模具常用浇口及其优缺点

塑胶模具是制作塑料制品的重要工具,浇口作为其中一个重要组成部分,对于塑胶制品的质量和外观起着至关重要的作用。

本文将会介绍一些塑胶模具常见的浇口及其特点。

1. 直接式浇口直接式浇口是在模具的一端直接打出一个浇口,直接将熔融的塑料注入模腔中。

这种浇口通常适用于大型外壳类制品,如家电外壳、汽车外壳等。

主要优点是制品的结构紧密、外观完美,缺点是浇口会影响产品的外观并且难以去除,模具寿命较短。

2. 斜式浇口斜式浇口是将浇口设置在模膜表面斜着倾斜向下注入塑料,这种浇口适用于复杂形状、较大马路类制品的制造。

优点是制品外观完美,并且浇口相对于直接式浇口更容易去除,缺点是需要计算好浇口大小和位置,否则会造成浇注难度或填充不均。

3. 空气门浇口空气门浇口是将浇口分成两部分,一部分用于注入熔化的塑料,另一部分则用于排出腔内的空气,以保证制品填充和成型的均匀性。

这种浇口可以减小制品中出现气泡和瑕疵的风险,并且可以增加模具使用寿命,但成本相对于其他浇口较高。

4. 热流道浇口热流道浇口是将熔化的塑料通过流道加热并直接注入模腔,以使制品填充和成型更具精度。

这种浇口通常适用于高精度制品,如塑料齿轮、液晶显示器外壳等。

优点

是制品外观完美,浇注点留影相对较小,但成本相对其他浇口类型较高。

总之,浇口是塑胶模具中非常重要的一个技术环节,对制品成型、外观以及后续使用寿命都有很大的影响。

不同的浇口类型和形式适用于不同种类的塑料制品,需要根据实际需求进行选择。

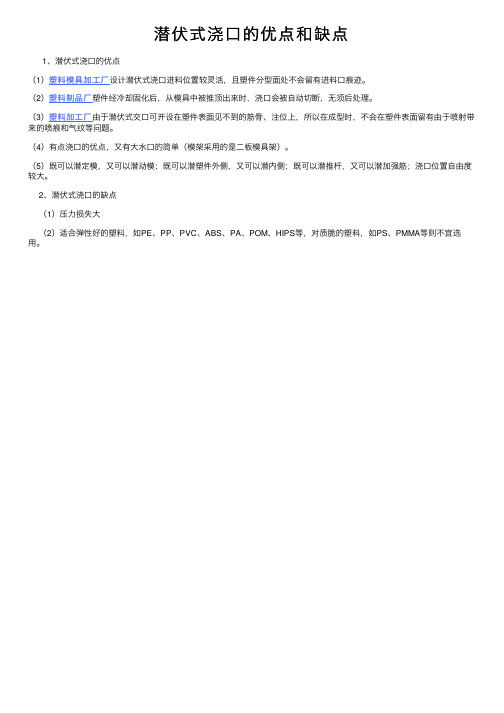

潜伏式浇口的优点和缺点

潜伏式浇⼝的优点和缺点

1、潜伏式浇⼝的优点

(1)塑料模具加⼯⼚设计潜伏式浇⼝进料位置较灵活,且塑件分型⾯处不会留有进料⼝痕迹。

(2)塑料制品⼚塑件经冷却固化后,从模具中被推顶出来时,浇⼝会被⾃动切断,⽆须后处理。

(3)塑料加⼯⼚由于潜伏式交⼝可开设在塑件表⾯见不到的筋⾻、注位上,所以在成型时,不会在塑件表⾯留有由于喷射带来的喷痕和⽓纹等问题。

(4)有点浇⼝的优点,⼜有⼤⽔⼝的简单(模架采⽤的是⼆板模具架)。

(5)既可以潜定模,⼜可以潜动模;既可以潜塑件外侧,⼜可以潜内侧;既可以潜推杆,⼜可以潜加强筋;浇⼝位置⾃由度较⼤。

2、潜伏式浇⼝的缺点

(1)压⼒损失⼤

(2)适合弹性好的塑料,如PE、PP、PVC、ABS、PA、POM、HIPS等,对质脆的塑料,如PS、PMMA等则不宜选⽤。

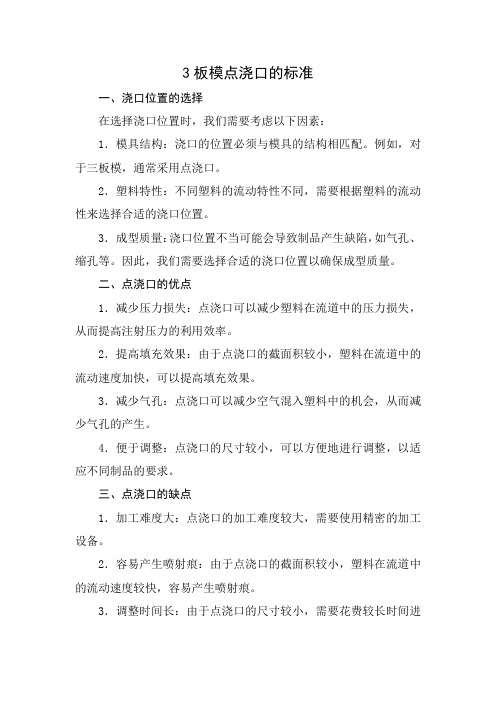

3板模点浇口的标准

3板模点浇口的标准一、浇口位置的选择在选择浇口位置时,我们需要考虑以下因素:1.模具结构:浇口的位置必须与模具的结构相匹配。

例如,对于三板模,通常采用点浇口。

2.塑料特性:不同塑料的流动特性不同,需要根据塑料的流动性来选择合适的浇口位置。

3.成型质量:浇口位置不当可能会导致制品产生缺陷,如气孔、缩孔等。

因此,我们需要选择合适的浇口位置以确保成型质量。

二、点浇口的优点1.减少压力损失:点浇口可以减少塑料在流道中的压力损失,从而提高注射压力的利用效率。

2.提高填充效果:由于点浇口的截面积较小,塑料在流道中的流动速度加快,可以提高填充效果。

3.减少气孔:点浇口可以减少空气混入塑料中的机会,从而减少气孔的产生。

4.便于调整:点浇口的尺寸较小,可以方便地进行调整,以适应不同制品的要求。

三、点浇口的缺点1.加工难度大:点浇口的加工难度较大,需要使用精密的加工设备。

2.容易产生喷射痕:由于点浇口的截面积较小,塑料在流道中的流动速度较快,容易产生喷射痕。

3.调整时间长:由于点浇口的尺寸较小,需要花费较长时间进行调整。

四、点浇口的设计原则1.浇口尺寸:点浇口的尺寸需要根据制品的要求和塑料的流动性来确定。

一般来说,浇口的截面积应该足够小,以减少塑料的流动阻力。

同时,浇口的长度也应该适当,以避免喷射痕的产生。

2.浇口位置:点浇口的位置应该选择在制品的厚壁处,以避免填充不足或产生气孔等问题。

同时,浇口的位置也应该避免出现在制品的关键部位,以免影响制品的美观和使用性能。

3.流道设计:流道的设计应该尽可能短而直,以减少塑料在流道中的压力损失和流动阻力。

同时,流道的截面积应该逐渐减小,以避免产生喷射痕。

4.排气设计:由于点浇口截面积较小,排气效果较差。

因此,在设计中应该考虑增加排气槽或排气孔等结构,以避免产生气孔等问题。

5.加工要求:由于点浇口的尺寸较小,需要使用精密的加工设备和技术进行制作。

因此,在设计时应该考虑到加工的要求和难度,以确保制造出合格的模具。

模具常用浇口形式

浇口有很多种,以下我简单的介绍几种类型:直接浇口1.适宜于成型体积较大的深壳体塑件,不适宜于小件.2.单腔可用两板模,多腔时应采用三板模.3.浇口处冷却缓慢,易生缩孔, 且易产生应力集中.侧浇口1.形状简单,便于加工,而且尺寸精度容易保证.2. 试模时,如发现不适当,容易及时修改.3.能相对独立地控制填充速度与封闭时间.4.可用于各种塑料.5.对于壳体类塑件,流动填充效果更佳.6.必须进行去浇口处理,增加成本.点浇口1.浇口位置能比较自由地选定,不受限制.2.剪切速率高,能使流程比增大,但剪切速率过高时,浇口附近易引起熔体破裂,白化.3.多点进料或多腔时,容易进行平衡.4.浇口必须用三板模切断.5.可用于热浇道.6.浇口附近变形小.7.加工比较难.潜伏浇口1.与点浇口基本相同,但能在脱模时自动切断.2.可隐藏在外表不露出的部位,使浇口痕迹不外露.3.加工比较困难.4.浇口处易磨损.薄膜浇口1.浇口宽度大,使型腔充填均匀,避免过多的融合处.2.适用于某些不宜用其它形式浇口的塑件.3.依形式不同,可分为环形浇口、盘形浇口、扇形浇口等.爪式浇口1.适用于筒形件的进料,可避免偏芯.2.去浇口较麻烦.侧隙浇口1.适用于瓣合分型的筒管形塑件.2.可作为多层型腔的进料.3.要去浇口.阻尼浇口1.仅用于硬质聚氯乙烯塑料.2.阻尼作用使熔体因摩擦而升温,增加其流动性.3.需要较大的注射压力,过大时留有残余应力.护耳式浇口1.适用于有机玻璃、聚苯乙烯等透明材料要求透明效果好,无流动痕迹.2.注射压力大.。

塑胶模具中的浇口形式及位置

塑胶模具中的浇口形式及位置浇口的类型有:1、直接浇口:又称主流道型浇口,其优点:利于排气和消除熔结痕,模具机构简单而紧凑。

缺点:周期延长,超压填充,容易产生残余应力。

适用于单腔模。

2、侧浇口:一般开设在分型面上,由塑件侧面进料,广泛使用于多腔模。

浇口与分流道相接处采取斜面或圆弧过度。

3、扇形浇口:它是矩形侧浇口的一种变异形式,此浇口的加工虽困难一些,但有助于熔体均匀地流过扇形浇口。

优点:使塑料充模时横向得到更均匀的分配,降低制品的内应力和带入空气的可能性。

常用来成型宽度较大的薄片状制品。

4、薄片浇口:其特点是将浇口的厚度减薄,而宽度取作浇口边制品宽度的1/4至全宽,浇口台阶长约0.65mm。

优点:能使物料在平行流道内均匀分配,以较低的线速度呈平行流均匀地进入型腔,降低了制品的内应力,减少了因取向而产生的翘曲。

缺点:提高了制品的生产成本。

适于成型大面积的扁平制品。

5、环形浇口:优点:进料均匀,流速大致相同,空气容易顺序排出,同时避免了侧浇口的型芯对面的熔结痕。

主要用于圆筒形制品或中间带有孔的制品。

6、轮辐浇口:这种浇口将整圆周进料改成了几小段圆弧进料,优点:去除浇口方便,浇口回头料较少。

缺点:熔结痕增多,塑件强度受到影响。

7、爪形浇口:分流道与浇口不在同一个平面内。

8、护耳浇口:小浇口加护耳,作用:可以避免喷射现象,降低速度,均匀地进入型腔,确保制件质量。

缺点:割除护耳比较麻烦。

适于有机玻璃、聚碳酸脂等透明材料和大型ABS塑料成型。

9、点浇口:是一种断面尺寸很小的浇口。

优点:自行切断,无需修剪浇口,生产效率高。

单腔模多腔模均适用。

断离后的点浇口凝料可以由手工取出或靠点浇口自动脱落机构脱模。

10、潜伏浇口:采用潜伏浇口只需要两板式的单分型面模具,而采用点浇口则需要三板式的双分型面模具。

其特点:.浇口位置一般选择在制品侧面不影响外观的地方或加工圆柱形分流道;分流道设置在分型面上;浇口部位宜设计为镶拼结构。

模具常用浇口类型

1 壓力損失大 2 澆口切除稍難

5 薄膜澆口(FILM GATE) 扇形澆口(FAN GATE)

PP POM ABS

1.澆口切除稍難 2.澆口範圍大

6 針點澆口(PIN/POINT GATE)

PE PP

1 壓力損失大 2 一般配合三板模

PC PA POM AS ABS 7 潛伏式澆口(SUBMARINE GATE) PS PA POM ABS

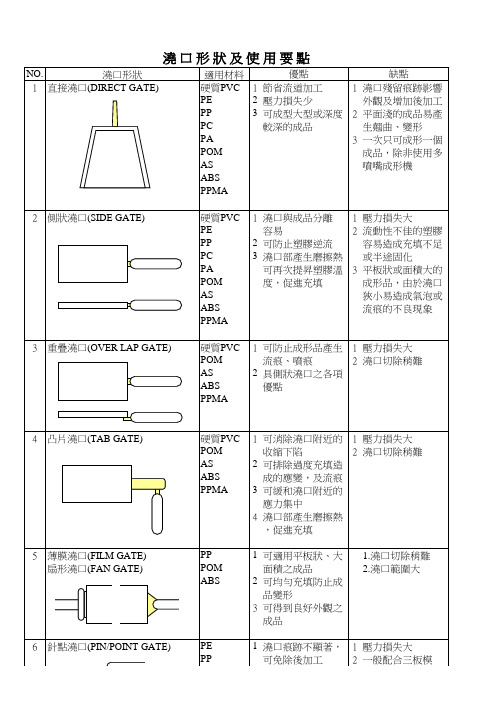

澆口形狀及使用要點

NO. 澆口形狀 1 直接澆口(DIRECT GATE) 優點 適用材料 硬質PVC 1 節省流道加工 PE 2 壓力損失少 PP 3 可成型大型或深度 PC 較深的成品 PA POM AS ABS PPMA 硬質PVC PE PP PC PA POM AS ABS PPMA 硬質PVC POM AS ABS PPMA 1 澆口與成品分離 容易 2 可防止塑膠逆流 3 澆口部產生磨擦熱 可再次提昇塑膠溫 度,促進充填 缺點 1 澆口殘留痕跡影響 外觀及增加後加工 2 平面淺的成品易產 生翹曲、變形 3 一次只可成形一個 成品,除非使用多 噴嘴成形機

澆口形狀適用材料外觀及增加後加工pp平面淺的成品易產pc較深的成品一次只可成形一個pom成品除非使用多噴嘴成形機absppmape容易可防止塑膠逆流容易造成充填不足pc澆口部產生磨擦熱或半途固化papom度促進充填pom收縮下陷可排除過度充填造abs澆口部產生磨擦熱促進充填pom面積之成品abs可得到良好外觀之成品pp可免除後加工一般配合三板模pc成品重量比大pomabs成形pa除後加工直接澆口directgate硬質pvc側狀澆口sidegate硬質pvc重疊澆口overlapgate硬質pvc凸片澆口tabgate硬質pvc薄膜澆口filmgate扇形澆口fangate針點澆口pinpointgate

2.浇口的类型及特点

人工平衡流道系统

熔体对不同距离型腔的填充顺序影响因素是极其复杂的, 不仅与分流道断面大小和长度有关,还与塑料熔体的 温度、压力、粘度、模温以及粘度对压降和温降的敏 感程度有关。可经过试模或模流分析后修正浇口尺寸 达到各个型腔的平衡。

7.2.5 分流道设计与制造

4. 分 流 道 的 布 置

7.2.5 分流道设计与制造

723浇注系统设计原则将浇口放置于产品中央可提供等长的流长将浇口放置于产品中央可提供等长的流长流长的大小会影响所需的注射压力流长的大小会影响所需的注射压力中央进浇使得各个方向的保压压力均匀可避免不中央进浇使得各个方向的保压压力均匀可避免不均匀的体积收缩均匀的体积收缩浇口对称可以避免产品翘曲变形浇口对称可以避免产品翘曲变形不对称的流长会导致某些区域先填满甚至先凝固可不对称的流长会导致某些区域先填满甚至先凝固可能造成产品不均匀的体积收缩而导致产品翘曲变能造成产品不均匀的体积收缩而导致产品翘曲变形形724主流道设计与制造作用

使塑件和流道在分型面上的投影面积的几何中心与锁模力的中

心重合。

7.2.5 分流道设计与制造

2.分流道的设计要点

保证熔体迅速而均匀地充满型腔 分流道的尺寸尽可能短,容易尽可能小 要便于加工及刀具的选择 每一节流道要比下一节流道大10~20%(D=d +d×10~20%)

7.2.5 分流道设计与制造

重点和难点: 实例分析

7.2.7 浇口的设计及制造

1.浇口的作用

浇口:连接分流道和型腔的桥梁,是浇注系统中最薄弱最关 键的环节。

•调节控制料流速度 •补料时间 •防止倒流 浇口尺寸常用经验确定,先取下限值,然后在试模中 加以修正。一般浇口断面积约为分流道面积的3%~9%, 长度尽可能短,为1~1.5 mm,截面形状常为矩形或 半圆形。

塑胶模具进胶方式

1、盘形浇口: 沿产品外圆周而扩展进料,其进料点对称,充模均匀,能消除结合线.有利于排气.水口常用冲切方式去除,设计时注意冲切工艺.2.扇形浇口: 从分流道到模腔方向逐渐放大呈扇形,适用于长条或扁平而薄之产品,可减少流纹和定向应力.扇形角度由产品形状决定,浇口横面积不可大于流道断面积.3.环形浇口:沿产品整个外圆周扩展进胶,它能使塑料绕型芯均匀充模,排气良好,减少结合线.但浇口切除困难,它适用于薄壁长管状产品.4.点浇口: 是一种截面积小如针状之浇口,一般用于流动较好之塑料,其浇口长度一般不超过其直径,所以脱模后浇口自动切断,不须再修正.而浇口残痕不明显.在箱罩,盒壳体及大面积产品中应用相当广泛,它可以使模具增加一个分模面,便于水口脱模.其缺点是因进浇口较小易造成压力损耗,成型时产生一些不良(流痕,烧焦,黑点)其形状有菱形,单点形,双点形,多点形等.5.侧浇口: 一般开设在模具一边,分模面上由内侧或外侧进胶,截面多为矩形,适用于一模多穴.6.直接浇口: 直接由主流道进入模腔,适用于单穴深腔壳形,箱形模具.其流道流程短,压力损失少,有利于排气,但浇口去除不便,会留明显痕迹7.潜伏浇口: 其浇口呈倾斜状潜伏在分模面一方,在产品侧面或里面进胶脱模时可自动切断针点浇口,适用自动化生产.设计要点:1. 进胶口应开设在产品肉厚部分,保证充模顺利和完全.2. 其位置应选在使塑料充模流程最短处,以减少压力损失,有利于模具排气.3. 可通过模流分析或经验,判断产品因浇口位置而产生之结合线处,是否影响产品外观和功能,可加设冷料穴加以解决.4. 在细长型芯附近避免开设浇口,以免料流直接冲击型芯,产生变形错位或弯曲.5. 大型或扁平产品,建议采用多点进浇,可防止产品翘曲变形和缺料.6. 尽量开设在不影响产品外观和功能处,可在边缘或底部处.7. 浇口尺寸由产品大小,几何形状,结构和塑料种类决定,可先取小尺寸再根据试模状况进行修正.8. 一模多穴时,相同的产品采用对称进浇方式,对于不\同产品在同一模具中成型时,优先将最大产品放在靠近主流道的位置9. 在浇口附近之冷料穴,尽端常设置拉料杆,以利于浇道脱模。

注塑模常用浇口类型(最新整理)

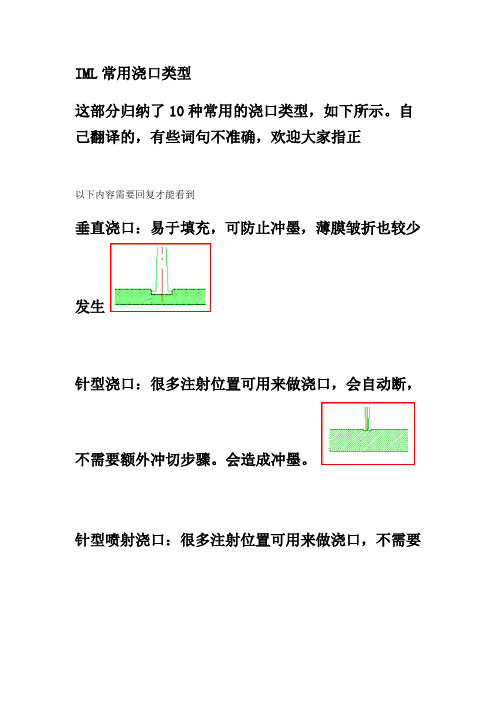

IML常用浇口类型

这部分归纳了10种常用的浇口类型,如下所示。

自己翻译的,有些词句不准确,欢迎大家指正

以下内容需要回复才能看到

垂直浇口:易于填充,可防止冲墨,薄膜皱折也较少

发生

针型浇口:很多注射位置可用来做浇口,会自动断,

不需要额外冲切步骤。

会造成冲墨。

针型喷射浇口:很多注射位置可用来做浇口,不需要

额外冲切步骤。

对小尺寸产品比较适用。

香蕉浇口:很多注射位置可用来做浇口,不需要额外

冲切步骤。

冲墨频繁。

扁平浇口:易于填充,产品变形现象很少发生。

扇形浇口:易于填充,产品变形和冲墨现象很少发生。

Tab浇口(不知应该翻成啥):可防止冲墨,浇口冲切

有难度。

Jump浇口:注射速度快,易于填充,浇口冲切有难度。

Edge浇口:易于填充,可防止冲墨,浇口冲切有难度。

Sub浇口:很多注射位置可用来做浇口,会自动断,

不需要额外冲切步骤。

塑胶模具常用浇口及其优缺点

1.以小点连接母模,浇口痕迹小,易从成形品除往横浇道。

2.假设用於三板式模具,浇口在投影面积大的物品设数处浇口时,可调整各浇口的充填状况,也可在杯底或箱形物品底面设不醒目浇口。

3.取多数个、多点浇口。

4.针点浇口孔径越小,材料流淌所致的摩擦热也增大,可落低其粘度,但射出压力的损失也加大,一般以0.8~1.0为标准。

特色

1.为凸片浇口的一种。

2.浇口向母模展成扇形,其应用范围与膜状浇口完全相同。

3.树脂易分散在大面积,充填均匀。

4.可防止气泡、残留流痕现象。

5.有后加工之必要。

优点

1.流淌性良好。

2.可均匀充填防止成形品变形。

3.浇口配向低。

4.有良好外瞧的成形品,几乎无不良现象发生。

缺点

1.浇口加工费时。

2.浇口局部切离稍有困难。

5.后加工轻易,浇口位置可自由选择,为三板模构造。

优点

1.有可塑化能力。

2.浇口自行切断。

3.浇口痕迹小,可免除后加工。

4.浇口位置可自由选择。

5.浇口可从数点注进,应力及应变较小。

6.适合多数成形品之成型。

7.具有限制浇口之优点。

缺点

1.流淌反抗大。

2.轻易过热。

3.模具构造复杂。

4.树脂成品率低。

优点

1.有可塑化能力。

2.浇口自行切断,免除后加工。

3.浇口痕迹小。

4.成形品之外侧或内侧可自由设定浇口位置。

缺点

1.流淌反抗大。

2.加工面不易加工。

3.压力损失大。

用途

1.适用塑料:PS、PA、POM、ABS

2.不用后加工,加料系统自动不离者可使用。

浇道的形式有哪些?有何优劣点?

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

缺点

1. 浇口加工要注意。

2. 压力损失大。

用途

1. 适用塑料:POM

限制浇口--扇形浇口(Fan Gate)

1. 浇口形状:浇口形状影响模穴内熔树脂流动性、成形品外观、材料流动配向,所以选择浇口种类时,要依材料种类或成形品形状,并考虑流动配向的影响。

2. 浇口位置与数目:

(1) 须选择熔融材料可充分绕行母模各部分位置,尽量选在成形品中央或厚肉部分。

(2) 成形品的孔部在模子会插植销类,勿使流入的材料冲弯销或使之偏移。

用途

1. 适用於大物、深物之容器类。

2. 适用塑料:PVC、 PE、 PP、PC、 PS、 PA、POM、 AS、 ABS、 PMMA。

限制浇口--侧状浇口/侧面浇口/标准浇口/侧浇口/边缘浇口(Side Gate / Edge Gate)

特色

1. 为最具代表性的浇口。

2. 取多数个多点浇口。

3. 须避开成形品的重要位置。

浇口的形式有哪些?各有何优缺点?

「浇口」(Gate)对於成形性及内部应力有较大的影响,通常依据成形品的形状来决定适当形式,可分为「限制浇口」与「非限制浇口」两大类。前者是在浇道与模穴的进入口做成狭小部分,加工容易,易从浇道切断成形品,可减少残留应力,多个成形品一次成形之多数型穴之浇口容易均衡,模穴内塑料不易逆流,一般都采用此种形式。其又可分为「侧状浇口」(Side Gate)、「重叠浇口」(Overlap Gate)、「凸片浇口」(Tab Gate)、「扇形浇口」(Fan Gate)、「膜状浇口」(Film Gate)、「环形浇口」(Ring Gate)、「盘状浇口」(Disk Gate)、「点状浇口」(Point Gate)及「潜状浇口」(Submarine Gate)等。后者系由竖浇道直接将塑料注入模穴的浇口,为非限制浇口的代表。浇口的种类、位置、大小、数目等,直接影响成形品的外观、变形、成形收缩率及强度,所以在设计上应考虑下列事项:

4. 设於母模端面及成形品侧面(端面)的浇口。

5. 方便成形后材料的急速固化,减少浇口部的残留应力。

优点

1. 残留应力低。

2. 浇口尺寸正确(矩形断 可防止材料逆流。

5. 浇口部分产生磨擦热,可再次提升材料温度,促进充填。

缺点

1. 流动抵抗大。

2. 压力损失大。

1. 选择不显眼的位置或形状,以免影响成型品外观。

2. 打开模具处应避免死角,以免增加模具成本。

3. 应位於可贯通加工、容易加工或成品易於整修之位置。

4. 须考虑浇口位置或形状。

何谓「竖浇道」、「浇道」、「浇口」?

浇道系统的功用是导引熔融的塑料,从射出机的射嘴射入模穴中。此系统包括竖浇道(sprue)、主浇道(main runner)、次浇道(branch runner)、浇口(gate)等。浇道系统的设计及制作是否适当,对於成品的品质、精度、外观及成型周期皆有很大的影响。「竖浇道」即塑料浇注之入口,为了便於脱模,一般都会设计2°~4°的斜角。「主浇道」及「次浇道」为塑料进入模穴之前所流经的路径,因此流动性及温度损失必须特别加以考量。「浇口」为塑料由浇道进入模穴的关口,浇口的设计对於成品的成型及内应力有极大的影响。

非限制浇口--直接浇口/竖浇口式浇口(Direct Gate)

特色

1. 直接浇口为非限制浇口的代表。

2. 竖浇口为材料往母模的流入口。

3. 成型机喷嘴孔径有限制。

4. 材料充填性良好,连充填玻璃纤维质的材料也容易成形,成形品表面的收缩下陷少。

优点

1. 流动性良好。

2. 构造简单。

3. 适用树脂广。

4. 材料充填性佳。

(3) 有两处以上时,所选位置勿使熔接线或气泡损及制品外观或减低强度。

(4) 成形时残留应力容易集中浇口部周边,有时会变脆而破裂,故宜选择不受力位置。

(5) 选择制品外观不醒目位置,容易加工浇口部的位置。

3. 浇口种类(形状):浇口依其机能可分为「限制浇口」与「非限制浇口」,前者是在横浇口与母模的接合处作成狭小部分,阻碍材料流动;后者浇道(竖浇口)直接为材料往母模的流入口,一般多用限制浇口。各种浇口之特色、优缺点及用途列表如下:

何谓「冷料井」?有何作用?

「冷料井」(Cold Slug Well),又称滞料部,其目的在防止残留熔料造成下一个成形品有流痕(Flow Mark)产生所设计。一般而言,射出成型机的喷嘴前端在射出后,仍有少量熔融材料残留,此残留材料在下次射出前凝固,若直接进入成形品中,会造成流痕。为防止这种状况发生,便将射出材料前端的凝块积滞於冷料井,以防止成形品外观不良。冷料井的位置通常位於竖浇道与主浇道交叉处(如上图),因此,冷料井的作用在於使前一模留存於射嘴前端较冷的原料先进入此区,而使温度较均匀的熔融原料进入模穴内,如此就可以使成品成型密度及品质较为均匀。

塑胶模具常用浇口及其优缺点

何谓模具的「P.L.」?

从密闭的母模取出成型品时,须将模具分割为二,此打开处称为「分模面」(Parting Line, P.L.),又称为「分割面」或「分模线」。以此面为界,固定的部分称为固定模或母模,可动的部分称为可动模或公模。一旦决定产品分模面位置,即可初步决定母模穴及公模心的外形,以及是否须要侧向心型,可藉以了解模具设计的难易度。在选定分模面时,须注意下列事项:

5. 成形品表面收缩下陷少。

6. 省略流道之加工。

7. 压力损失少。

8. 可成形大型或深度较深之成形品。

缺点

1. 一次只能成型一个成形品,无法取数个多点浇口,除非使用多喷嘴成型机。

2. 有浇口残留痕迹影响外观及增加后加工。

3. 平而浅的成形品易翘曲、扭曲。

4. 须决定浇口循环。

5. 浇口附近残留应力大,容易导致破裂或变形。

3. 流动性不佳之材料易造成充填不足或半途固化。

4. 平板状或面积大之成形品,由於浇口狭小易造成气泡或流痕之不良现象。

用途

1. 适用塑料:PVC、 PE、PE、PP、 PC。

限制浇口--重叠式浇口(Overlap Gate)

特色

1. 为侧浇口的一种。

2. 浇口一部分重叠於成形品的肉厚上。

优点

1. 浇口外观不易看出,可防止成形品产生流痕。