模具CAE分析软件Dynaform5.6

dynaform报告

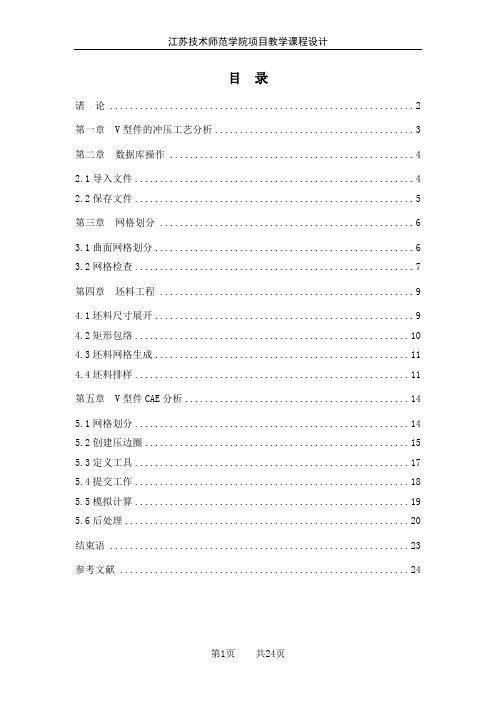

目录诸论 (2)第一章 V型件的冲压工艺分析 (3)第二章数据库操作 (4)2.1导入文件 (4)2.2保存文件 (5)第三章网格划分 (6)3.1曲面网格划分 (6)3.2网格检查 (7)第四章坯料工程 (9)4.1坯料尺寸展开 (9)4.2矩形包络 (10)4.3坯料网格生成 (11)4.4坯料排样 (11)第五章 V型件CAE分析 (14)5.1网格划分 (14)5.2创建压边圈 (15)5.3定义工具 (17)5.4提交工作 (18)5.5模拟计算 (19)5.6后处理 (20)结束语 (23)参考文献 (24)诸论Dynaform是由美国ETA公司与LSTC公司共同推出的针对板料成形的数值模拟的专业软件,是目前该领域中应用最广泛的CAE软件之一。

它可以预测成形过程中板料的破裂、起皱、减薄、划痕、回弹,评估板料的成形性能,从而为板料成形工艺及模具设计提供帮助;可以用于工艺及模具设计涉及的复杂板成形问题;还包括板成形分析所需的与CAD软件的接口、前后处理、分析求解等所有功能。

本文简述了CAE技术在V型件冲压成形中的应用,通过对拉延工序进行冲压成形模拟分析,提前预知成形缺陷,并采取有效措施,进行工艺参数的调整与优化。

实践证明,分析计算缩短了模具制造周期,减少了模具调试次数,节约了生产成本。

第一章 V型件的冲压工艺分析本文采用V型件形状如图1-1所示,材料为B170P1,厚度1.2mm,整体来看,具有材料较薄,外形尺寸不大,深度较大,成型较困难,有可能出现破裂或起皱等缺陷,因此可先进行CAE分析,观察成型情况。

图 1-1 V型件第二章数据库操作2.1导入文件在桌面上双击图标,进入Dyanform操作界面如图2.2所示。

图2-1操作界面选择“BSE”→“Preparation”→“Import”导入菜单项,将需要分析的V型件的IGS格式的模型文件导入到数据库中,如图2-2所示。

图2-2导入文件2.2保存文件点击下拉菜单“File”→“Save as”,然后命名为“v1.df”,点击“保存”。

2024版《DynaForm培训教程》PPT课件

高级建模技巧分享

1 2 3

高级曲面造型 探讨高级曲面造型技术,如NURBS曲面、曲面 修剪与延伸等,提升模型精度和美观度。

参数化与变量化设计 介绍参数化与变量化设计的概念及其在 DynaForm中的实现方式,提高设计灵活性和效 率。

模型优化与简化 分享模型优化与简化的方法和技巧,如减少模型 面数、优化模型结构等,以便更好地进行后续分 析和模拟。

数据提取与处理技巧

学习心得分享与交流环节

学习过程中的收获与感悟 对DynaForm软件的掌握程度 在实际操作中遇到的问题及解决方法

学习心得分享与交流环节

01

对课程内容的建议与意见

02

与其他学员的交流与互动

分享各自的学习经验和技巧

03

学习心得分享与交流环节

01

讨论在学习过程中遇到的难题及解 决方案

焊接工艺类型及特点概述

熔化焊

压力焊

钎焊

通过局部加热使连接处的金属熔 化形成焊缝,如电弧焊、气焊等。

通过施加压力(或同时加热)使 连接处的金属产生塑性变形而实 现连接,如电阻点焊、摩擦焊等。

采用比母材熔点低的金属材料作 钎料,将焊件和钎料加热到高于 钎料熔点、低于母材熔点的温度, 利用液态钎料润湿母材,填充接 头间隙并与母材相互扩散实现连 接焊件的方法。

与其他CAE软件的集成与协同 仿真

在云计算、大数据等新技术领 域的应用探索

THANKS

感谢观看

课程回顾与知识点梳理

DynaForm软件介绍及基本操作 软件界面及功能模块概述

基本操作流程演示

课程回顾与知识点梳理

建模与仿真分析 几何建模方法与技巧

材料属性定义及赋值

课程回顾与知识点梳理

模具CAE基础dynaform专题知识讲座

4.选择完后,点击拟定,打开网格大小对话框。

5.在圆角半径中输入“6”作为有关旳圆角, 表达模型中旳最小半径。半径越小,坯料网 格越密;半径越大,产生旳网格越粗糙。

6.点击“拟定”接受半径值,在弹出旳对话框 中点击“是”按纽接受生成旳网格。

假如输入可一种不正确旳半径值,可点击 “重新划分”按纽,重新输入正确旳半径, 然后重新划分网格;或者选择“否”取消网 格划分,再反复以上旳操作来划分坯料网格。

1 . 在屏幕右下角旳显示选项中,点击“目前层” 按纽来变化目前旳零件层。或者经过主菜单 中旳“零件层”→“设置目前零件层”进行。

2.弹出旳变化目前零件层对话框。操作措施同打开/ 关闭零件层一致。

3 .关闭其他全部层,将BLANK.LIN设为目前层。

二、Dynaform网格划分

为了成功旳进行模拟分析,由曲面或曲线数据 划分网格是一项十分主要旳工作。创建网格 旳措施有多种,下面简介“坯料网格”和 “曲面网格”两种措施来生成网格。

关闭屏幕中旳全部单元和节点,图形显示区 将只显示出模型旳边界。

关闭旳措施,将图形界面右下角零件层控制 区全部悬项全部不选。

关闭后,假如除了图形旳边沿以外,还有其 他白色线,阐明模型中间存在洞。

关闭前

关闭后

模型关闭后旳边界

三、参数设置

参数设置有两种措施:老式设置、迅速设置。 老式设置措施 Ⅰ. 从凹模(die)网格中档距偏移出凸模(punch)

6 .在弹出旳选择单元 对话框中选择“拖拽 窗口”,然后在图形 显示区框选如下部分, 选中旳将以高亮旳白 色显示。选中以后, 点击选中单元对话框 中旳拟定,返回复制 单元对话框。

7.在复制单元对话框中填入拷贝数量为“1”, 厚度thick为1.1后,选择应用。

Dynaform软件在冲压工艺及模具设计教学中的应用

Dynaform软件在冲压工艺及模具设计教学中的应用摘要:本文以不规则曲面拉深件毛坯尺寸计算为例,介绍了dynaform有限元分析软件在冲压工艺及模具设计课程教学中的应用,将冲压工艺及模具设计的教学与dynaform的数值模拟技术紧密结合在一起,从而让学生更好地理解和掌握相关理论和基本概念,较大地提高了教学质量。

关键词:冲压工艺及模具设计;dynaform;拉深中图分类号:g642.4 文献标志码:a 文章编号:1674-9324(2013)20-0084-02一、dynaform软件dynaform软件能真实模拟板料成形中各种复杂问题,可以直观地动态显示各种分析结果。

因此,dynaform软件具有广泛的应用前景,目前已应用于多个工程领域,如汽车和航天航空工业,以及生产生活的多个方面,如家用电器和厨卫工具等产业。

dynaform可用于评估材料在成形过程中的一系列反应,如预测板料的表面质量、部件壁厚减薄,以及加工过程中出现的开裂和起皱等问题,同时还可以评估板料的成形性能。

通过dynaform还可以有效地实现对冲压生产的全过程进行模拟。

冲压工艺及模具设计课程的教学目标就是通过教学使学生掌握冲压工艺的制定方法,并能通过所掌握的知识而自行设计一般的冲压模具的结构和几何参数。

在传统的工艺计算过程中,工艺参数基本都是由工具书上查取表格或由经验公式获得,但是这些经验公式只是适宜一些较简单的规则形状。

随着现代生产技术的进步,零件的形状逐渐多样化、复杂化,很多参数已难以由工具书上直接获得。

而dynaform软件可以容易地完成上述计算,这是常规计算公式所无法实现的。

因此,在课程中,尝试使用dynaform软件进行计算和分析可以使学生们尽早接触先进设计思想、方法和工具,为将来的科研与工作打下良好基础。

拉深件毛坯展开尺寸计算是拉深工艺设计的第一步,也是最基本的一步。

下面就以不规则拉深件毛坯尺寸计算为例,探讨一下dynaform软件在冲压工艺及模具设计中的应用。

CAE判定标准

CAE技术规范

CAE判定标准

RH/DS TEC-008-A 瑞鹄汽车模具有限公司

/

了要求)

- 判别时还应考虑下列标准:

- 使用不同的模拟软件,模拟结果会有所差异(如板厚减薄率);

- 零件有特殊/功能要求;

- 临界区域的位置(部件或结构区域);

- 变形过程的负载状态;

- 所用材料和板厚(组合);

- 料片材料的批次波动(料片厚度、机械性能等);

- 在焊接料片中的加热焊接区域;

- FLC与变形路径的关系;

- 板料厚度减薄率;

- 其他理论及实践经验。

3.3.1 Good Result好的模拟结果

裂纹标准及最大钢板厚度减薄率

- 最大变形离FLC的距离>15%(图2 区域Ⅰ);

- 极限钢板厚度减薄率减去15%的安全余量即是最大允许的钢板厚度减薄率(见图1和图2);

- 最大允许的钢板厚度减薄的其他上限值可以由委托方规定;

- 在AutoForm 3.1x/3.2x中不使用厚度减薄极限曲线(TLC),因为它没有描述第二主应变上的真实板料厚度减薄。

最小板料厚度减薄

- 考虑到位置以及材料拉应力的和谐变化,在外表面区域内的最小板料厚度减薄≥

百度文库- 让每个人平等地提升自我

9。

DYNAFORM分析软件在后盖模具开发中的应用

DYNAFORM分析软件在后盖模具开发中的应用许大汇【摘要】冷冲模是广泛运用的模具之一,具备生产效率高、产品质量好、生产成本低的优点.此类后盖通常用薄板金属引伸成形,在冲压过程中其破裂及起皱直接影响使用效果.成形软件能够预测成形过程中板料的破裂、起皱、回弹,并大大节省模具开发设计时间及试模周期.基于此,简述成形分析软件在后盖拉伸模设计中的应用.【期刊名称】《现代制造技术与装备》【年(卷),期】2018(000)003【总页数】2页(P88,90)【关键词】引伸;板料成形;后盖;成形分析;Dynaform【作者】许大汇【作者单位】四川永贵科技有限公司,锦阳 621000【正文语种】中文1 产品的工艺性分析及工艺方案1.1 产品的形状如图1所示,产品外形尺寸为1164.6×678.5×53.4,料度度T=0.5,材质为DX53D。

图1 产品的形状1.2 产品的CAE分析用UG等3D软件对模型做一些必要的模型修整,保存为曲面文件便于数据导入Dynaform分析软件中,利用前处理模块并进行有限元网格划分,建立用于模拟分析的有限元模型。

在软件中定义板料及其材料参数、成形工具(包括上模、下模、压边圈)、等效压料筋,同时设置模拟控制参数(包括速度、压力、闭合状态等),然后提交到求解器进行模拟计算。

经过后处理模块分析模拟计算的结果,主要分析数据包括零件减薄率云图和零件成形极限图。

从软件分析结果中可看到后盖拉深后的产品缺陷,如开裂、起皱、拉深不足等。

对于缺陷产品的处理首先是优化改善成形工艺,优化模具结构及尺寸,当成形工艺上无法解决时就得在满足产品性能及质量的前题下优化产品结构并做相应的尺寸更改,通过产品的优化及软件的数次模拟,能够使产品一次成形并能得到较好的效果。

在软件中设置等效压料筋,并定义不同部位的压料筋阻力。

图2为设置压料筋后成形极限图。

根据模拟结果定义压料筋的阻力,开裂部分处力减小,而起皱部分处则增加阻力。

冲压软件dynaform详细讲解

冲压软件dynaform详细讲解•引言•dynaform软件功能介绍•dynaform软件操作指南•dynaform在冲压工艺中的应用实例•dynaform软件高级功能探讨•dynaform软件使用技巧与经验分享•总结与展望01引言掌握冲压模拟技术介绍dynaform 软件在冲压模拟方面的功能和应用,使读者能够掌握该技术并应用于实际生产。

提高生产效率和产品质量通过讲解dynaform 软件在优化冲压工艺参数、预测产品缺陷等方面的作用,帮助读者提高生产效率和产品质量。

深入了解冲压工艺有更深入的了解,包括冲压过程、材料变形、模具设计等。

目的和背景软件概述软件功能应用领域技术特点02 dynaform软件功能介绍前处理功能灵活的网格划分工具强大的CAD数据接口便捷的工艺设置丰富的材料库内置多种常用材料参数,用户可直接调用或自定义材料属性,满足各种冲压工艺需求。

ABCD高效求解算法自动重启动功能实时监控与反馈多核并行计算求解器功能后处理功能全面的结果展示可展示多种物理量的计算结果,如应力、应变、位移、速度等,帮助用户全面了解冲压过程的力学行为。

强大的后处理工具提供丰富的后处理工具,如云图、矢量图、动画等,方便用户对计算结果进行可视化分析和处理。

自定义报告生成支持用户自定义报告模板和格式,可快速生成符合需求的计算报告和图表。

数据导出与共享可将计算结果导出为多种通用数据格式,方便与其他软件或平台进行数据交换和共享。

03 dynaform软件操作指南界面介绍及基本操作主界面视图操作文件管理建立模型提供丰富的建模工具,支持创建点、线、面等几何元素,构建完整的冲压模型。

导入模型支持导入多种格式的CAD模型,如IGES、STEP等,实现与其他CAD软件的协同工作。

模型修复提供模型修复功能,自动检测并修复模型中的错误,确保模型的正确性。

模型建立与导入内置丰富的材料库,支持用户自定义材料属性,如弹性模量、泊松比、密度等。

模具设计制造DYNAFORM实验指导书

板料成形CAE分析及排样上机指导书黄玉萍编王菲茹审南昌航空大学飞行器制造工程系二○一零年十月板料成形CAE分析及排样一、实验目的和要求:1、认识板料成形CAE软件Dyanform的操作界面;2、了解板料成形CAE分析的基本方法和思路;3、掌握坯料排样的基本方法,输出排样报告。

二、实验设备计算机、DYNAFORM(V5.2)三、实验内容1、板料成形CAE分析2、坯料排样四、实验步骤练习一、板料成形CAE分析1、Dynaform界面简介在桌面上双击DF5.2图标,进入Dyanform操作界面(如图1)。

图1 Dynaform界面快捷键:CTRL+鼠标左键旋转;CTRL+鼠标右键缩放2、导入零件模型,保存文件打开下拉菜单File->Import,如图2所示,在F:\dynaform\BLANK_CAE目录下分别导入文件punch.igs,binder.igs,die.igs和bl an k.igs。

图2 导入、保存文件菜单导入上述文件后,点击Save As 在F:\BLANK_CAE\STU目录下,以姓名作为文件名,保存文件*.df。

图3 导入文件窗口图4 库文件保存窗口3、更改零件层名打开下拉菜单Parts->Edit,对应不同的零件更改层名,改好层名后保存文件。

图5 修改层名窗口4、进行网格划分打开DFE-->Preparation菜单(如图6所示),进入模面工程界面,点击MESH TOOL,进入网格划分窗口,如图7所示,修改相应的参数,点击OK后点击Apply按钮进行网格划分。

依次对Punch,Die,和Binder进行网格划分。

打开BSE--> Preparation菜单,进入坯料工程界面,点击PART MESH进行坯料网格划分,经网格划分后的零件如图8所示。

图6 DFE菜单图7 网格划分操作界面图8 网格化后的零件5、定义工具和坯料材料(1)定义工具打开Tools-->Define Tools菜单,进入工具定义窗口(如图9所示)。

三大冲压仿真软件AutoForm DynaForm PAM-STAMP综合对比

目前市面上有多款冲压仿真软件,比如国外的AutoForm、DynaForm、PAM-STAMP、JSTAMP 等等,国内华中科技大学的FASTAMP等都得到了较广泛的应用;笔者就目前商用化最好的三款软件:AutoForm、DynaForm、PAM-STAMP在快速展开、重力、拉延、切边、回弹等几个主要的仿真领域进行测试,对操作界面、难易程度、展开尺寸、计算时间、计算后尺寸、厚度、回弹尺寸等方面进行对比,以综合评估这三款软件的差异。

(笔者接触PAM-STAMP 7年、DynaForm 6年、AutoForm 1年)测试平台:操作系统:windows7 SP1_X86 CPU:Intel Q620M (双核4线程,测试使用单核双线程)测试软件平台(32bit): AutoForm R3 V4.5 DynaForm 5.8 LS-DYNA LS971_R5.1.1 PAM-STAMP 2011.0 仿真相关数据及设置标准:材质:所有案例材质均采用HC260LAD,厚度1mm:详细数据见附表。

工具网格:最大10mm,最小尺寸0.1mm,弦高差0.05;板材网格:均匀网格大小为3mm ,网格细化层数为2 闭合速度:压边:2m/S 拉延:5m/S (AutoForm 压边1 拉延2)摩擦系数:0.045 积分层数:7 终止条件:自动终止定位:自动定位;时间步长:各软件自动拟定;前处理细节对比点击图片查看大图三个软件的前处理界面各有特色,AutoForm是基于零件设计流程化、向导式界面,而DynaForm则基于模具设计及零件设计传统界面与向导式界面的结合体,PAM-STAMP则是标准的Windows界面程序;三个软件的模面网格划分都是自动化的,但PAM-STAMP对碎面较多的IGES的处理能力要优于AutoForm和DynaForm,整体来说,只要参数设置合理,都可以得到比较好的网格;从IGES和网格输入输出上,DynaForm更灵活一些,比如导入的IGES 含有多个层(多个模面)会自动分层,而AutoForm和PAM-STAMP不会自动分层,需要手动操作,比较麻烦;网格输入上,AutoForm会对输入的网格进行重划分,而DynaForm也PAM-STAMP可以比较好的支持Nastran网格等;三个软件都可以对3D边界曲线进行IGES输出;对称条件设置DynaForm有些问题,不能定义任意角度,只能对XY等标准方向进行设置,而AutoForm和PAM-STAMP可以任意角度设置,但PAM-STAMP添加对称面过程比较复杂;零部件定位,AutoForm是预先可视化自动进行的,DynaForm跟AutoForm比较类似,在多工序或者多工步的时候,只能预先设置位置,不能在第二步自动的接触定位;PAM-STAMP可以多工步自动定位,但是不是实时的(求解器自动定位)但功能上可以实现多工步模具的自动定位,(比如,计算完一步后,第二步的模具自动落在板料上,而不是从开始定义的位置进行移动)工序工步设置过程,AutoForm比较简单,自动化程序较高(基于单一曲面片,适合于零件设计分析流程,而模具设计流程则需要单独处理一下),DynaForm的自动设置自5.7版本之后也日趋完善(零件设计分析流程和模具设计分析流程兼顾),PAM-STAMP自动设置过程比较繁琐,要求设置人员对软件的手动设置过程比较了解,因为有很多地方只能手动设置或自定义宏命令(这个也很繁琐);计算终止条件,三个软件都可以实现用时间、距离、厚度等多种条件的计算终止设置,其中PAM-STAMP可以用多个条件进行控制且比较灵活,而AutoForm和DynaForm只能使用一个;但PAM-STAMP的料厚终止探测不是很好,经常提前终止,AutoForm和DynaForm要好一些;求解器细节对比点击图片查看大图求解器对CAE软件的应用者来说,是一个黑盒子,PAM-STAMP在求解器再计算过程中可以随时点击菜单输出结果,AutoForm、DynaForm则只能预先定义,不能随时输出;在计算完成后,如果需要上模还要往下压一段距离,AutoForm和DynaForm只能重新设置参数,重新计算,而PAM-STAMP可以在现有计算结果之上进行计算,无需重新分析;后处理鞋机对比点击图片查看大图后处理,对于大部分结果的输出,3个软件都可以做到,比如厚度、应力应变、设备吨位预测等差别不大;从操作上讲PAM-STAMP更简易一些,AutoForm和DynaForm类似;整体功能表一览(冲压相关)点击图片查看大图从目前最新版本看,在冲压领域,三个软件都可以做到全工位的和完整工序的分析;3个软件本地化做的最好的是DynaForm,软件和帮助都已经汉化,AutoForm和PAM-STAMP 都是英文的,目前还没有官方汉化版本;从易用性上讲,AutoForm和DynaForm相差不大,而PAM-STAMP对人的要求相对较高;三个软件都可以进行回弹补偿,但是PAM-STAMP 的曲面补偿是第三方软件完成的,要想得到最终的曲面还得买其他的软件,而AutoForm和DynaForm则不需要;下面会重点对比测试零件展开、重力、拉延、切边、回弹等五个常用的功能进行综合测试,使用相同的材质和工艺参数条件,然后对比起结果的差异,本次测试的仅代表软件的计算结果,不代表与实际的物理现实的差距,仅用于软件研究和测试;测试1:坯料快速展开(反求)三个软件都有对零部件的反求模块,也就是AutoForm 的ONESTEP,DynaForm的MSTEP,PAM-STAMP的inverse模块;用于对零部件的快速展平,以优化落料或料带设计;下面对3个软件的功能进行综合测试:测试数据为:NumiSheet 2008 BM2_00_SRAIL_REFERENCE_GEOMETRY.igs点击图片查看大图总结:三个软件都有快速反求模块,用于坯料的快速展开,其中DynaForm的速度和功能比AutoForm和PAM-STAMP丰富一些,DynaForm能够自动输出轮廓边线,其他2个软件需要手动输出,不过都比较方便,耽误不了多少时间;展开的边线3个软件相差不大,PAM-STAMP和DynaForm更接近一些,这个与求解器的类型有关,这里不得不说一些DynaForm用的的求解器MSTEP为华中科技大学开发的,是国内为数不多的CAE领域的软件是搭配在DynaForm中,值的称赞!下表为AutoForm、DynaForm、PAM-STAMP 展开计算结果:点击图片查看大图三个软件的结果基本一致,其中红色线为AutoForm的结果,蓝色重合部分为DynaForm 和PAM-STAMP的结果(2个重合了);快速展开还可以定义约束点等功能,在AutoForm、DynaForm、PAM-STAMP等中可以进行类似的操作,本次测试就不再一一详述;AutoForm 和DynaForm还有对展开坯料的料带布局、材料利用率、价格计算等辅助功能,而PAM-STAMP就没有类似的功能了;总之,相对而言,AutoForm和DynaForm的在坯料快速展开这个方面,要比PAM-STAMP功能更好一些,尤其是DynaForm是中文版的,国人开发的MSTEP求解器也很给力,所以可应用性比较好,目前DynaForm还支持分步展开,这个也是3个软件中独有的;测试2:重力测试测试题目DynaForm自带的fender 例子,DynaForm和PAM-STAMP使用同样的网格(nas),AutoForm使用默认网格(AF 输入nas网格后,使用和原网格大小差不多的设置条件);点击图片查看大图AutoForm不支持直接利用第三方网格,导入的模面NAS网格文件会直接变成三角网格,对于板料仅是抓取了输入数据的边线,所有的板材网格都是AutoForm自己生成的;在计算速度上,AutoForm最快,这个也是业界公认的,PAM-STAMP和DynaForm计算时间基本一致。

dynaform使用教程及案例实战解析

二段拉伸完成,起皱有所好转。

第三段拉伸,是一步整形。图 上可以看出褶皱边界继续减少。

褶皱的问题还有通过修改压

边力等方法进行修正,我认为我 做的这个模型之所以没有完全的 消除褶皱是因为二次拉伸材料性 质和材料厚度都改变的原因。还 应该再研究二次成型材料性质的 变化用

Dynaform简介

• DYNAFORM软件是美国ETA公司和 LSTC公司联合开发的用于板料成形 数值模拟的专用软件,是LS-DYNA 求解器与ETA/FEMB前后处理器的完 美结合,是当今流行的板料成形与 模具设计的CAE工具之一。

拉深模是冲压模具中的一种,

是把板料毛坯制成开口空心件,或 使空心件进一步改变形状和尺寸的 模具。材料属于完全变形,所以就 比较容易出现起皱和断裂的危险, 这样就需要使用CAE分析其变形过 程,减少试模次数,提高模具成功 率。

首先,是要用UG、pro-e等 软件进行3d建模。然后导入 dynaform中。

如图

如图,进行die、blank的设置。

进行网格划分

检测网格划分是否有问题有 问题手动修改一下。

按照此方法继续都划分好网格, 如图。

设置参数

前处理完成,进行后处理。

通过图可以看出,在边上会

出现褶皱,但是这是一个多段式 拉伸的模具这个是第一步拉伸后 面整形步骤中可以修正。

进行二段拉伸,导入模型

前处理步骤类似第一段拉伸。

进行后处理

3.dynaformCAE分析流程

罚函数法:

二,Dynaform CAE建模流程 建模流程

4. 工具定义 接触问题 工具定义—接触问题 接触问题2

双向接触

单向接触

二,Dynaform CAE建模流程 建模流程

4. 工具定义 接触问题 工具定义—接触问题 接触问题3

对壳单元 自动接触 双向检查

非自动接触

单向检查

支持的CAE文件格式

LSDYNA Nastran Abaqus

二,Dynaform CAE建模流程 建模流程

2. 网格划分

坯料网格

对坯料划分网格

工具网格

对模.

二,Dynaform CAE建模流程 建模流程

2. 网格划分 网格划分(2)

二,Dynaform CAE建模流程 建模流程

4. 工具定义 接触设置 工具定义—接触设置

接触类型: 接触类型:

接触厚度:

二,Dynaform CAE建模流程 建模流程

5. 工具定位

要求:不发生初始接触

自动定位:

二,Dynaform CAE建模流程 建模流程

6. 工具定义 工序设置 工具定义—工序设置

一,覆盖件模具

冲压类型-倒装拉延过程2 冲压类型-倒装拉延过程2

一,覆盖件模具

冲压类型-四工具拉延(Four 冲压类型-四工具拉延(Four Piece Draw)

双动压力机

二,Dynaform CAE建模流程 建模流程

Dynaform 建立 建立CAE模型流程 模型流程

1 2 3 4 5 6 7 8

1. 定义工具的控制方式 2. 定义工具行程

二,Dynaform CAE建模流程 建模流程

7. 工具定义 工序设置 工具定义—工序设置

电机壳拉深成形工艺及仿真研究

安毕业设计 (论文)专业机械设计制造及其自动化班级 07机械(2)班学生姓名田明学号 07210010225课题电机壳拉深成形工艺及仿真研究指导教师陈从升2011年 5月 20日摘要在计算机高速普及的信息时代,模具设计通过CAE的辅助功能显得简单快捷,尤其是对于拉深件模具的设计更显其优越性。

在塑料模具、锻压模具、铸造模具等种类繁多的模具中,设计工艺复杂的拉深模具,除了要考虑其必要的工艺补充外还要对模具的拉深深度进行必要的计算。

如果给的拉深深度过大不但会造成法兰边起皱,而且会在圆角较小的部位开裂,给制造带来极大的不便。

按照传统的计算方法,会存在很大的误差。

采用CAE进行模具设计时,通过计算机辅助设计软件建立力学模型,使得设计计算变得简单可靠。

对不合适的部位及时进行调整,确定合理拉深深度,避免在模具制造好后造成大量的修模。

本文以典型盒形拉深件为研究对象,应用有限元仿真方法,分析不同工艺参数(凹模圆角半径、摩擦系数以及压边力的大小及分布等)对盒形件拉深的影响,然后通过有限元软件DYNAFORM模拟拉深成形过程,获得成形的相关工艺参数及模具结构对盒形件成形质量的影响,并通过修改工艺参数来为工艺优化提供基础。

关键词:DYNAFORM 5.6拉深模拟工艺分析AbstractIn the information age of computer high-speed spread, die design through CAE seems quick and easy accessibility, especially for the mold design drawing even more to its advantages. In a wide variety of plastic mold, forging mold, casting mold and so on, the design process of complex drawing die, is not only considered the need for additional external process but also calculated the degree of deep drawing dies necessarily. If you spend over-big degree of drawing deep, it not only cause flange edge wrinkles, but also crack in smaller round parts and create great inconvenience for manufacturing. According to the traditional method, there will be a great error. Using CAE for mold design, the mechanical model is established by computer aided-design software, it makes design calculations easy and reliable. By adjusting inappropriate parts in time to determine a reasonable degree of deep drawing, it will avoid causing a large number of repairing model after a good model.The subject uses typical box-shaped drawing parts for forming process analysis and modeling, and by finite-element simulation, analysis the effect of different material properties and process parameters (blank shape and size、die corner radius、friction coefficient and blank holder force size and distribution) to each other shaped box of drawing, and then by finite element software DYNAFORM simulate drawing process to obtain the relevant process parameters and forming the structure of the box-shaped mold parts forming quality, and by modifying the processing parameters to provide a basis for process optimization.Key words:DYNAFORM 5.6 Drawing Simulation Process Analysis目录第1章绪论 (1)1.1课题背景 (1)1.2板材成形过程数值模拟发展概况 (2)1.2.1板材成形过程数值模拟进展 (2)1.2.2板料成形过程数值模拟技术研究进展 (3)1.2.3板料成形件及其模具的几何造型 (3)1.2.4成形件毛坯形状和尺寸的确定 (4)1.2.5 工艺条件的处理 (4)1.3主要研究内容 (4)第2章板料拉深有限元仿真的关键技术 (6)2.1弹塑性有限元理论 (6)2.2几何造型技术 (6)第3章制件的工艺分析 (8)3.1计算毛坯尺寸 (9)3.2计算拉深次数 (9)3.2.1 内孔拉深 (9)3.2.2 内孔的变薄翻边和整形 (10)3.2.3 外孔的成形 (10)3.2.4 各工序的尺寸图 (11)第4章基于DYNAFORM有限元工艺仿真分析 (15)4.1引言 (15)4.2创建三维模型 (15)4.3盒形件有限元仿真分析前处理过程 (16)4.3.1坯料工程 (16)4.3.2 工具网格划分 (19)4.3.3材料模型的选取及设置 (19)4.3.4 单位的设置 (21)4.3.5 仿真工程 (21)4.4后处理过程 (25)第5章参数对模拟成形质量的影响 (30)5.1压边力的影响 (30)5.2摩擦因素的影响 (32)5.3模拟结果的分析 (34)总结 (36)致谢 (37)参考文献 (38)附录一科技文献及翻译 (39)附录二毕业设计任务书 (63)电机壳拉深成形工艺分析及仿真研究机械与电气工程学院 机械设计制造及其自动化专业07机械(2)班 田明 指导老师 陈从升第1章 绪 论1.1 课题背景拉深是用平面板坯制作杯形件的冲压成形工艺﹐又称拉延。

国内外冲压模具CAD/CAE/CAM软件对比分析

国内外冲压模具CAD/CAE/CAM软件对比分析论述了国内外冲压模具CAD/CAE/CAM软件技术的优势和内容,介绍了国内外常用的CAD/CAE/CAM软件,主要介绍了专用冲压和压延成型仿真软件DYNAFORM、专用冲压和压延成型仿真软件PAMSTAMP、专用冲压分析仿真软件OPTRIS、冲压和压延成型仿真软件MSC·DYTRAN以及国家“九五”重点科技攻关项目的常用软件KMAS软件。

通过比较各个软件的功能以及技术指标,为相关技术人员提供参考。

随着模具CAD/CAE/CAM技术朝着集成化、网络化、标准化、专业化、开放性、虚拟化、专业化和智能化方向发展,其必将在产品设计与制造中发挥越来越重要的作用。

标签:CAD/CAE/CAM;DYNAFORM;PAMSTAMP;OPTRIS;MSC·DYTRAN;KMAS1 引言目前,衡量国家制造业整体水平的主要标志就是模具设计发展情况,进一步发展制造业,需要发展优质、高效、复杂、大型、长寿、精密的设备,依据冲压模具基本发展情况,融合冲压模具CAE技术的有效分析。

实际生产模具的时候,能够及时发现生产问题,依据CAE分析数据结果来合理修改设计模具的实际方案,从而达到降低模具生产周期的目的。

目前国内外主要的专门的冲压分析软件有以下几种[1-5]:(1)专用用于成型仿真软件DYNAFORM。

(2)专用冲压和压延成型仿真软件PAMSTAMP。

(3)冲压分析仿真软件专用软件OPTRIS。

(4)模拟冲压和压延成型MSC·DYTRAN。

2 DYNAFORM—冲压和压延成形仿真专用软件DYNAFORM是全球唯一一款冲压产品及模具开发提供CAE整体解决方案技术的软件。

DYNAFORM是为企业在冲压和钣金成形中,提供整体解决方案的软件。

它是以下几大功能模块[6]:BSE(Blank Size Engineering)板料尺寸工程。

FS(Formability Simulation)成形仿真。

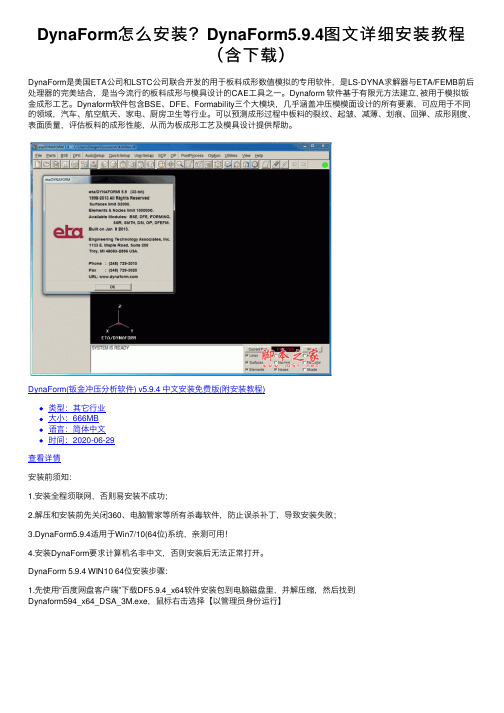

DynaForm怎么安装?DynaForm5.9.4图文详细安装教程(含下载)

DynaForm怎么安装?DynaForm5.9.4图⽂详细安装教程(含下载)DynaForm是美国ETA公司和LSTC公司联合开发的⽤于板料成形数值模拟的专⽤软件,是LS-DYNA求解器与ETA/FEMB前后处理器的完美结合,是当今流⾏的板料成形与模具设计的CAE⼯具之⼀。

Dynaform 软件基于有限元⽅法建⽴, 被⽤于模拟钣⾦成形⼯艺。

Dynaform软件包含BSE、DFE、Formability三个⼤模块,⼏乎涵盖冲压模模⾯设计的所有要素,可应⽤于不同的领域,汽车、航空航天、家电、厨房卫⽣等⾏业。

可以预测成形过程中板料的裂纹、起皱、减薄、划痕、回弹、成形刚度、表⾯质量,评估板料的成形性能,从⽽为板成形⼯艺及模具设计提供帮助。

DynaForm(钣⾦冲压分析软件) v5.9.4 中⽂安装免费版(附安装教程)类型:其它⾏业⼤⼩:666MB语⾔:简体中⽂时间:2020-06-29查看详情安装前须知:1.安装全程须联⽹,否则易安装不成功;2.解压和安装前先关闭360、电脑管家等所有杀毒软件,防⽌误杀补丁,导致安装失败;3.DynaForm5.9.4适⽤于Win7/10(64位)系统,亲测可⽤!4.安装DynaForm要求计算机名⾮中⽂,否则安装后⽆法正常打开。

DynaForm 5.9.4 WIN10 64位安装步骤:1.先使⽤“百度⽹盘客户端”下载DF5.9.4_x64软件安装包到电脑磁盘⾥,并解压缩,然后找到Dynaform594_x64_DSA_3M.exe,⿏标右击选择【以管理员⾝份运⾏】2.点击【Next】3.许可协议,先勾选“I accept the agreement”,然后点击【Next】4.点击【Next】5.选择软件安装路径,默认安装在C盘,点击【Browse】可修改软件安装路径,注意:安装路径⽂件夹名称不能含有中⽂字符!⼩编这⾥将软件安装在D盘DynaForm5.9.4⽂件夹下,然后点击【Next】温馨提⽰:请记住软件安装⽬录,后续操作需要⽤到。

DYNAFORM软件功能、案例介绍

DYNAFORM软件功能、案例介绍DYNAFORM软件基于有限元方法建立, 被用于模拟钣金成形工艺。

Dynaform软件包含BSE、DFE、Formability三个大模块,几乎涵盖冲压模模面设计的所有要素,包括:定最佳冲压方向、坯料的设计、工艺补充面的设计、拉延筋的设计、凸凹模圆角设计、冲压速度的设置、压边力的设计、摩擦系数、切边线的求解、压力机吨位等。

DYNAFORM软件可应用于不同的领域,汽车、航空航天、家电、厨房卫生等行业。

可以预测成形过程中板料的裂纹、起皱、减薄、划痕、回弹、成形刚度、表面质量,评估板料的成形性能,从而为板成形工艺及模具设计提供帮助。

DYNAFORM软件设置过程与实际生产过程一致,操作上手容易。

来设计可以对冲压生产的全过程进行模拟:坯料在重力作用下的变形、压边圈闭合过程、拉延过程、切边回弹、回弹补偿、翻边、胀形、液压成形、弯管成形。

DYNAFORM软件适用的设备有:单动压力机、双动压力机、无压边压力机、螺旋压力机、锻锤、组合模具和特种锻压设备等。

DYNAFORM 的模块包含:冲压过程仿真 (Formability) ;模具设计模块 (DFE) ;坯料工程模块 (BSE) ;精确求解器模块(LS-DYNA)。

功能介绍FS,Formability-Simulation成形仿真模块可以仿真各类冲压成形:板料成形,弯管,液压涨形可以对冲压生产的全过程进行模拟:坯料在重力作用下的变形、压边圈闭合过程、拉延过程、切边回弹、回弹补偿、翻边、胀形、液压成形、弯管成形,还可以仿真超塑性成形过程,热成形等适用的设备有:单动压力机、双动压力机、无压边压力机、螺旋压力机、锻锤、组合模具和特种锻压设备等。

成形仿真模块在世界各大汽车公司、家电、电子、航空航天、模具、零配件等领域得到广泛的应用。

通过成形仿真模块,可以预测成形缺陷起皱,开裂,回弹,表面质量等,可以预测成形力,压边力,液压涨形的压力曲线,材料性能评估等.本模块中的主要功能特色有:可以允许三角形、四边形网格混合划分,可以用最少的单元最大程度的逼近模具的形状,并可方便进行网格修剪;工具网格DFE,Die-Face-Engineer模面工程模块主要功能是:根据产品数模设计拉延模。

模具CAE基础——dynaform

5.使用“通过名称选择”选项从零件层列表中 选择“BLANK.LIN”零件层将其打开。在零件 层列表中,被打开的零件层的名字的颜色和零 件层颜色是一致的,被关闭的零件层的名字的 颜色用白色表示。 6 .选择“全部显示”将打开所有的层。 7 .选择“全部不显示”将关闭所有的层。

Ⅳ. 编辑数据库中的零件层 编辑零件层的命令用于编辑零件层属性和删除 零件层。

6 . 弹出“属性”对话框,选择“新建”。 7 .弹出“属性”参数表对话框,选择“OK” 。 8 .返回“属性”对话框。 9 .选择“确定”,返回“定义毛坯”对话框。 10 .选择“确定”,完成参数设置。

1

2

Ⅳ. 工具摘要 1 .选择 “工 具”→“零 件层摘要”。 弹出工具列 表对话框。 2 .验证所需 要的工具是 否在表中。 验证完后, 选择“确 定”。

3 .对话框有两个选项。“所有打开的零件”和“鼠标选 择零件”。缺省的是选择所有打开的零件层,这时可 以任意选取一个单元来调整所有激活零件层的法向一 致性。否则选择第二个选项,然后再任意选取需要检 查的零件层上的一个单元来调整该零件的法向一致性。 4 .选择die上的一个单元,屏幕上显示出一个箭头来表 示所选单元的法线方向,弹出窗口出现提示“Is normal direction acceptable?”,问是否接受显 示的法线方向。 5 .点击“是”,将检查零件层所有单元的法向转换成显 示的方向一致。点击“否”,将检查零件所有单元法 向与显示方向相反。本例中选择“否”。

导入文件 1.选择“文件”→“导入”。

导入文件

改变文件类型为“*.lin”。找到输入文件所在 的文件目录,找到三个文件:blank.lin, binder.lin,die.lin。然后点击“导入”依次 导入这三个文件,然后选择“确定”退出文件 导入对话框。 导入文件后,文件的模型以等轴视图方 2.保存数据到指定工作目录。 式显示在屏幕显示区。

dynaform

DYNAFORM软件是美国ETA公司和LSTC公司联合开发的用于板料成形数值模拟的专用软件,是LS-DYNA求解器与ETA/FEMB前后处理器的完美结合,是当今流行的板料成形与模具设计的CAE工具之一。

在其前处理器(Preprocessor)上可以完成产品仿真模型的生成和输入文件的准备工作。

求解器(LS-DYNA)采用的是世界上最著名的通用显示动力为主、隐式为辅的有限元分析程序,能够真是模拟板料成形中各种复杂问题。

后处理器(Postprocessor)通过CAD技术生成形象的图形输出,可以直观的动态显示各种分析结果。

Dynaform 软件基于有限元方法建立, 被用于模拟钣金成形工艺。

Dynaform软件包含BSE、DFE、Formability三个大模块,几乎涵盖冲压模模面设计的所有要素,包括:定最佳冲压方向、坯料的设计、工艺补充面的设计、拉延筋的设计、凸凹模圆角设计、冲压速度的设置、压边力的设计、摩擦系数、切边线的求解、压力机吨位等。

Dynaform软件可应用于不同的领域,汽车、航空航天、家电、厨房卫生等行业。

可以预测成形过程中板料的裂纹、起皱、减薄、划痕、回弹、成形刚度、表面质量,评估板料的成形性能,从而为板成形工艺及模具设计提供帮助。

Dynaform软件设置过程与实际生产过程一致,操作上手容易。

来设计可以对冲压生产的全过程进行模拟:坯料在重力作用下的变形、压边圈闭合过程、拉延过程、切边回弹、回弹补偿、翻边、胀形、液压成形、弯管成形。

Dynaform软件适用的设备有:单动压力机、双动压力机、无压边压力机、螺旋压力机、锻锤、组合模具和特种锻压设备等。

[编辑本段]DYNAFORM-主要特色1.集成操作环境,无需数据转换完备的前后处理功能,实现无文本编辑操作,所有操作在同一界面下进行2.求解器采用业界著名、功能最强的LS-DYNA,是动态非线性显示分析技术的创始和领导者,解决最复杂的金属成形问题。

dynaform功能介绍

DYNAFORM软件基于有限元方法建立, 被用于模拟钣金成形工艺。

Dynaform软件包含BSE、DFE、Formability三个大模块,几乎涵盖冲压模模面设计的所有要素,包括:定最佳冲压方向、坯料的设计、工艺补充面的设计、拉延筋的设计、凸凹模圆角设计、冲压速度的设置、压边力的设计、摩擦系数、切边线的求解、压力机吨位等。

DYNAFORM软件可应用于不同的领域,汽车、航空航天、家电、厨房卫生等行业。

可以预测成形过程中板料的裂纹、起皱、减薄、划痕、回弹、成形刚度、表面质量,评估板料的成形性能,从而为板成形工艺及模具设计提供帮助。

DYNAFORM软件设置过程与实际生产过程一致,操作上手容易。

来设计可以对冲压生产的全过程进行模拟:坯料在重力作用下的变形、压边圈闭合过程、拉延过程、切边回弹、回弹补偿、翻边、胀形、液压成形、弯管成形。

DYNAFORM软件适用的设备有:单动压力机、双动压力机、无压边压力机、螺旋压力机、锻锤、组合模具和特种锻压设备等。

DYNAFORM 的模块包含:冲压过程仿真(Formability) ;模具设计模块(DFE) ;坯料工程模块(BSE) ;精确求解器模块(LS-DYNA)。

功能介绍1.FS-Formability-Simulation成形仿真模块可以仿真各类冲压成形:板料成形,弯管,液压涨形可以对冲压生产的全过程进行模拟:坯料在重力作用下的变形、压边圈闭合过程、拉延过程、切边回弹、回弹补偿、翻边、胀形、液压成形、弯管成形,还可以仿真超塑性成形过程,热成形等适用的设备有:单动压力机、双动压力机、无压边压力机、螺旋压力机、锻锤、组合模具和特种锻压设备等。

成形仿真模块在世界各大汽车公司、家电、电子、航空航天、模具、零配件等领域得到广泛的应用。

通过成形仿真模块,可以预测成形缺陷起皱,开裂,回弹,表面质量等,可以预测成形力,压边力,液压涨形的压力曲线,材料性能评估等本模块中的主要功能特色有:1)可以允许三角形、四边形网格混合划分,可以用最少的单元最大程度的逼近模具的形状,并可方便进行网格修剪;2)等效拉延筋的定义通过拾取凹模(或下压边圈)上的节点(线)生成拉延筋(多种截面),可以方便分段,合并,修改拉延筋及其阻力。

基于Dynaform软件的壳体零件成形模拟分析【毕业作品】

基于Dynaform软件的壳体零件成形模拟分析摘要壳体零件是我们日常生活中必不可少的一部分,像平常常见的肥皂盒,矿泉水的盖子,手机套都是的,随着科技日新月异的发展,人们的生活条件越来越好,对生活质量也有着更高的要求,追求着个性化,传统的制作工艺已经不能满足人们对物质文化的需求。

科技在发展,社会在进步。

掌握一门实用的技能可以使自己在竞争激烈的社会中得以站稳脚跟。

Dynaform是一款美国公司研发,对成形零件进行工艺分析的CAE软件。

在拉伸成形分析方面有着独特之处,也是最容易上手的分析软件之一。

有关壳类零件成形工艺,通过冲头,凹模,版料以及压边料的运动情况,用ETA来观察成形过程,通过修改参数变量来控制成形结果,通过多次试验,得到最佳数据。

首先通过ug导入模型,导入的是面,厚度,材料等等可以在软件中自行修改。

如果分析结构不够精准,将会给生产带来巨大麻烦。

本文通过有限元分析软件dynaform对壳类成形零件进行冲压拉伸模拟,希望通过一系列的模拟来论述一些思路,验证一些壳类零件相关数据的影响。

关键词:壳体零件;Dynaform;有限元分析前言 (1)1.第一章DYNAFORM软件介绍 (2)1.1 基本资料及主要应用范围 (2)2.第二章壳类零件拉伸成形前处理 (3)2.1 导入模型零件编辑名 (3)2.2曲线网格划分 (4)2.3 自动设置 (6)2.4 定义BLANK (6)2.5 定义DIE (8)2.6 定义PUNCN (9)2.7 定义BINDER (10)2.8工序参数设置 (10)第三章后处理 (13)3.1 模拟分析 (13)总结 (17)致谢 (18)参考文献 (19)附录 (20)最近几年我国的重工业,机械制造业领域迅猛发展,尤其是这个机械行业。

自从“十五”计划实施,我国机床消费纪录连创新高,大陆市场的机床消费总额和进口额已连续8年排名世界第一,远超世界其它大国,想要成为令全瞩目的机床消费大国,那么作为一个在世界消费领域上发挥重要作用的大国,我国必须从各个方面确保国家的独立自主地位,不能被他国技术资源制约。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

eta/DYNAFORM采用LIVERMORE软件技术公司(LSTC)开发提供的LS-DYNA作为核心求解器。

LS-DYNA作为世界上最著名的通用显式动力分析程序,能够模拟出真实世界的各种复杂问题,特别适合求解各种非线性的高速碰撞、爆炸和金属成形等非线性动力冲击问题。

目前,LS-DYNA已经被应用到诸如汽车碰撞、驾驶安全、水下爆炸及钣金成形等许多领域。

在板料成形过程中,一般来说模具开发周期的瓶颈往往是对模具设计的周期很难把握。

然而,eta/DYNAFORM恰恰解决了这个问题,它能够对整个模具开发过程进行模拟,因此也就大大减少了模具的调试时间,降低了生产高质量覆盖件和其它冲压件的成本,并且能够有效地模拟模具成形过程中四个主要工艺过程,包括:压边、拉延、回弹和多工步成形。

这些模拟让工程师能够在设计周期的早期阶段对产品设计的可行性进行分析。

eta/DYNAFORM具有良好的工具表面数据特征,因此可以较好地预测覆盖件冲压成形过程中板料的破裂、起皱、减薄、划痕、回弹,评估板料的成形性能,从而为板成形工艺及模具设计提供帮助。

跨平台:eta/DYNAFORM几乎可以运行于所有的UNIX工作站平台上,包括:

DEC(Alpha)、HP、IBM、SUN和SGI,同时在微机上对Windows NT及以上版本也有很好的支持。

此外,eta/DYNAFORM还支持LINUX红帽子7.2及以上版本。

eta/DYNAFORM5.5版的新增功能主要包括:

面向实际工艺过程的自动设置模块

自动设置(AUTOSETUP)是eta/DYNAFORM5.5中增加的一个方便用户设置的全新模块。

友好的用户界面、简洁的设计风格、功能全面的各个模块等都会令用户耳目一新。

此模块从实际工艺过程出发,帮助用户快速、简单地设置各种类型的成形计算。

可以说,自动设置模块(AUTOSETUP)是eta/DYNAFORM5.5一个突破性的改进,一方面,它既具有传统设置功能强大的优点,又具有快速设置简单易用的优点;另一方面,它克服了传统设置复杂难用、快速设置功能单一的缺点,使功能和操作达到了完美的结合。

此外,用户自定义冲压方向、拼焊板成形模拟、简单的多工序模拟等新的特性也逐渐增添到了AUTO SETUP中。

回弹补偿模块

回弹补偿模块(SCP)是eta/DYNAFROM 5.5中新增加的一个用于零件回弹补偿计算的模块。

随着汽车质量的轻型化和安全性能的提高,铝合金、高强度钢以及超高强度钢越来越多的应用,回弹问题已经越来越成为汽车工业所面临的一个重要课题。

如何预测零件的回弹量大小以及有效地对模具进行回弹补偿,有限元分析软件将扮演一个重要的角色。

用户可以在有限元分析软件中模拟出板料经过拉延、修边、翻边等一系列工艺过程后的回弹变形。

但是如何从计算得到的回弹量中反过来修改原始模具的形状,从而使回弹后的零件更加接近初始设计零件,这就需要我们用到回弹补偿技术。

传统的回弹补偿是依靠工程师的经验来不断试模得到的。

随着计算机技术和有限元技术不断发展,回弹补偿可以方便地在软件中得到解决。

拉延筋模块

新的拉延筋模块是eta/DYNAFORM5.5中改进较大的一个模块。

在以前的版本中,拉延筋的设置非常复杂,用户很难掌握。

因此在5.5版本中,对拉延筋作了较大的改进,重新设计了整个界面。

整个界面风格简洁明了,用户在选择拉延筋曲线之后,所有的拉延筋操作,包括拉延筋属性定义、拉延筋曲线修改、投影等操作,都非常方便易用。

增加修边线功能。

在DFE模块中的修边线,允许用户将模型中需要进行翻边操作的法兰部分展开在工艺补充面上,为下一步的修边操作提供较高精度的修边线。

添加了RE-ENGINEERING模块。

此模块很方便用户对几何相似的一批零件进行工艺补充面设计。

用户只需要对一个零件进行工艺补充面设计之后,其它类似的零件,可以将设计好的工艺补充面转移到新的零件上,这样用户就可以只需要作少量的修改而得到较好的结果,大大地节省了用户设计工艺补充面的时间。

在DFE模块中,自动补孔(INNER FILL)功能也得到了改进。

用户可以在需要填充的孔上添加一些辅助的参考系,这样用户可以根据自己的需要来调整参考线的形状,从而得到满意的填充结果。

此功能对于大型的孔的填充,比如车门上的孔等有很大的作用。

在TIPPING和OUTER SMOOTH等功能中,取消了原来只能针对凹模才能操作的限制,用户可以选择不同的零件作为操作对象进行编辑。

改进的快速求解模块-MSTEP模块

eta/DYNAFORM5.5中的MSTEP模块,较5.2版本中的MSTEP模块有了明显的改进。

一方面,由于方程组求解算法的改进,导致MSTEP的计算速度比以前的版本至少快了一倍以上,特别是对于单元数较大的模型,计算速度提高非常明显。

另一方面,计算的稳定性和可靠性增强,对于一些有严重UNDERCUT的产品,也可以得到比较满意的结果。

改进了排样功能

在eta/DYNAFORM5.5中,对零件的排样功能算法进行了改进和优化,对于一些复杂的零件,程序自动排样计算出来的结果更加符合实际,同时得到的材料利用率会更高。

部分前处理功能

增加一次性删除多个零件层的功能;

改进了曲线OFFSET功能;

改进了曲线RE-SPECE功能;

增加了网格手动加密功能,用户可以对初始板坯网格进行局部加密。

改进了index文件内容,使用户在前处理设置的材料信息等一些基本的信息,可以通过index文件传递给后处理。

增加了开模线定义功能。

用户可以在前处理中创建、定义开模线,程序自动将开模线信息写入index文件中,这样在后处理中就可以显示出来。

对LS-DYNA970(6367版本)的支持

eta/DYNAFORM 5.5产生的dyna 输入文件支持最新的LS-DYNA970求解器(6367版本)。

文档

eta/DYNAFORM提供了一个“训练手册”来帮助初级用户设定分析模拟的一般操作步骤。

这个手册包含一个相对简单的应用LS-DYNA进行分析的S形梁拉延模范例,它详细介绍了设置和运行拉延模拟的过程。

按部就班的程序向导指导用户通过整个任务流程。

通常一个新用户可以在不超过两小时内完成整个训练过程并能够着手进行新的工程分析。

eta/DYNAFORM应用手册讨论了钣金成形过程的基础并向用户介绍了模具设

计及相关的基础知识。

以下是几个模拟的典型例子,它们展示了eta/DYNAFORM 的能力、特征和功能。

这些例子帮助用户完全理解所有前、后处理的功能以及压边过程模拟、拉延筋力计算、拉延模拟、成形极限图(FLD)、增厚、变薄、起皱和回弹模拟等应用。