同步带轮设计计算

3轴同步带轮设计计算

3轴同步带轮设计计算随着机械制造技术的不断发展,同步带轮的应用越来越广泛。

在机械传动中,同步带轮是一种重要的传动元件,它能够实现高效、精准的传动效果。

而在同步带轮的设计中,3轴同步带轮设计计算是一项非常重要的工作。

一、3轴同步带轮的概念3轴同步带轮是指在机械传动中,通过三个轴之间的同步带轮来实现传动的一种方式。

其中,同步带轮是一种带齿轮,它通过齿与同步带的齿槽相咬合,从而实现传动的目的。

3轴同步带轮的设计计算是指在设计过程中,通过计算来确定同步带轮的尺寸、齿数、齿距等参数,以确保传动的精度和可靠性。

二、3轴同步带轮的设计计算1.同步带轮的齿数计算同步带轮的齿数是决定传动比的重要参数之一。

在3轴同步带轮的设计中,需要根据传动比的要求来确定同步带轮的齿数。

一般来说,同步带轮的齿数应该尽量多,以提高传动的精度和可靠性。

同时,还需要考虑同步带轮的尺寸和齿距等因素,以确保同步带轮的齿数符合实际应用的要求。

2.同步带轮的齿距计算同步带轮的齿距是指同步带轮上相邻两个齿之间的距离。

在3轴同步带轮的设计中,需要根据传动比和同步带的齿距来确定同步带轮的齿距。

一般来说,同步带轮的齿距应该尽量小,以提高传动的精度和可靠性。

同时,还需要考虑同步带轮的齿数和尺寸等因素,以确保同步带轮的齿距符合实际应用的要求。

3.同步带轮的尺寸计算同步带轮的尺寸是指同步带轮的直径、宽度等参数。

在3轴同步带轮的设计中,需要根据传动比、齿数和齿距等因素来确定同步带轮的尺寸。

一般来说,同步带轮的直径应该尽量大,以提高传动的精度和可靠性。

同时,还需要考虑同步带轮的齿数和齿距等因素,以确保同步带轮的尺寸符合实际应用的要求。

三、3轴同步带轮的应用3轴同步带轮广泛应用于各种机械传动中,如机床、印刷机、包装机、纺织机等。

它具有传动精度高、传动效率高、噪音小、寿命长等优点,能够满足各种复杂的传动要求。

同时,3轴同步带轮的设计计算也是机械制造中的重要工作之一,它能够保证同步带轮的传动效果和可靠性。

同步带轮设计计算

同步带轮设计计算同步带轮是一种常用于机械传动的装置,它能够将动力从发动机传递到其他部件,如发电机、水泵等。

同步带轮的设计计算包括选择合适的带轮尺寸、计算传动比和计算带轮的带速等。

一、选择带轮尺寸的设计计算1. 确定传动功率和转速需求:根据传动装置的要求,确定需要传递的功率和转速范围。

例如,传动功率为10kW,转速为3000rpm。

2.选择带轮材料:根据传动功率和转速要求,选择合适的带轮材料。

通常情况下,带轮材料应具备较高的强度和耐磨性能。

常见的带轮材料有钢、铸铁和铝合金等。

3.计算带轮直径:根据功率和转速需求,使用以下公式计算出合适的带轮直径:带轮直径(mm)= [传动功率(kW)/ π / 转速(rpm)] ^ (1/3) * 1000以10kW的传动功率和3000rpm的转速为例,带轮直径= [10 / π / 3000] ^ (1/3) * 1000 ≈ 101.87mm4.选择带轮尺寸:根据计算得到的带轮直径,选择合适的标准带轮尺寸。

通常情况下,有多个尺寸可供选择,根据实际需求和可用空间,选择最合适的带轮尺寸。

二、计算同步带轮的传动比设计计算1. 确定主从动轴的转速比:根据实际需求,确定主轴和从动轴的转速比。

例如,主轴转速为3000rpm,从动轴转速为1500rpm。

2.计算同步带轮的形状模数:同步带轮的形状是通过齿数和模数来描述的。

根据转速比和带轮直径,使用以下公式计算形状模数:形状模数=主轴齿数/从动轴齿数=主轴转速/从动轴转速以主轴转速3000rpm和从动轴转速1500rpm为例,形状模数 = 3000 / 1500 = 23.根据形状模数选择合适的同步带:根据计算得到的形状模数,选择合适的同步带。

同步带的齿型和齿数应与带轮的齿型和齿数相匹配,并满足传动要求。

三、计算同步带轮的带速设计计算1.确定带速需求:根据传动装置的要求,确定带速范围。

例如,带速要求为10m/s。

2.计算带轮周长:使用以下公式计算带轮周长:带轮周长(mm)= π * 带轮直径(mm)以直径为101.87mm的带轮为例,带轮周长= π * 101.87 ≈319.95mm3.计算同步带轮的转速:根据带速要求和带轮周长转速(rpm)= 带速(m/s) / 带轮周长(m) * 60以带速10m/s和带轮周长为319.95mm为例,转速 = 10 / (319.95 / 1000) * 60 ≈ 187.54rpm综上所述,同步带轮的设计计算包括选择合适的带轮尺寸、计算传动比和计算带轮的带速等。

同步带传动设计计算

同步带传动设计计算同步带传动是一种常见的机械传动方式,广泛应用于各个领域中。

在设计同步带传动时,需要进行一系列的计算,以确保传动系统的正常运行。

本文将从设计步骤、计算方法和注意事项三个方面介绍同步带传动设计计算。

一、设计步骤同步带传动的设计可以分为以下几个步骤:1. 确定传动比:根据所需的输出转速和输入转速,计算传动比。

传动比是输出转速与输入转速的比值,决定了同步带传动的放大或缩小效果。

2. 确定带轮尺寸:根据带速和传动比,计算出从动带轮和主动带轮的直径大小。

带轮的尺寸直接影响到传动系统的速比和扭矩传递能力。

3. 确定带长:根据从动带轮和主动带轮的中心距离,计算出同步带的带长。

带长决定了同步带的材料消耗和传动系统的紧致程度。

4. 确定带宽:根据传动扭矩和带长,计算出同步带的带宽。

带宽的选择应考虑传动扭矩和带长,以保证同步带的传力能力和使用寿命。

5. 确定带形:根据传动方式和带轮的形状,选择合适的同步带形式,如圆形同步带、V型同步带等。

二、计算方法在同步带传动的设计计算中,常用的计算方法有以下几种:1. 转速计算:根据传动比和输入转速,计算出输出转速。

转速计算可以使用以下公式:输出转速 = 输入转速 / 传动比。

2. 带速计算:根据带轮直径和输出转速,计算出同步带的带速。

带速计算可以使用以下公式:带速= π × 带轮直径× 输出转速。

3. 带长计算:根据从动带轮和主动带轮的中心距离,计算出同步带的带长。

带长计算可以使用以下公式:带长= 2 × 中心距离 + (从动带轮直径 - 主动带轮直径)/ 2。

4. 带宽计算:根据传动扭矩和带长,计算出同步带的带宽。

带宽计算可以使用以下公式:带宽= 传动扭矩/ (带长× 材料的最大张力)。

5. 张力计算:根据带宽和带速,计算出同步带的张力。

张力计算可以使用以下公式:张力 = 带宽× 材料的最大张力 / 带速。

三、注意事项在进行同步带传动设计计算时,需要注意以下几点:1. 同步带的选择应根据传动形式、传动比、传动扭矩等因素进行合理选择,以确保传动系统的正常工作。

各种同步带轮的计算公式【大全】

各种同步带轮的计算公式

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.

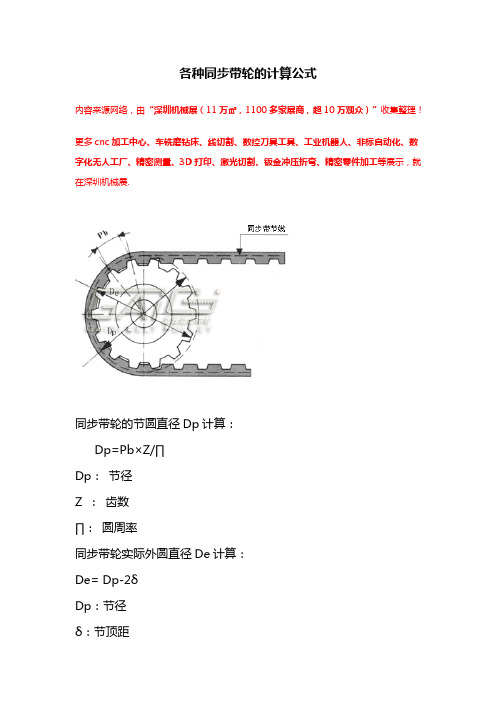

同步带轮的节圆直径Dp计算:

Dp=Pb×Z/∏

Dp:节径

Z :齿数

∏:圆周率

同步带轮实际外圆直径De计算:

De= Dp-2δ

Dp:节径

δ:节顶距

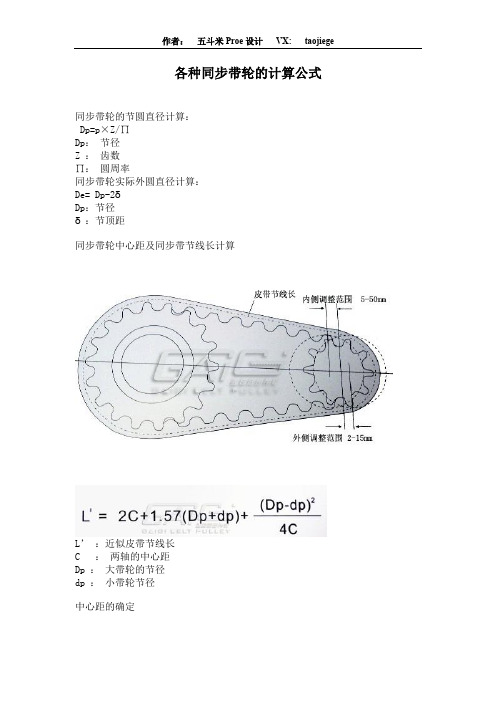

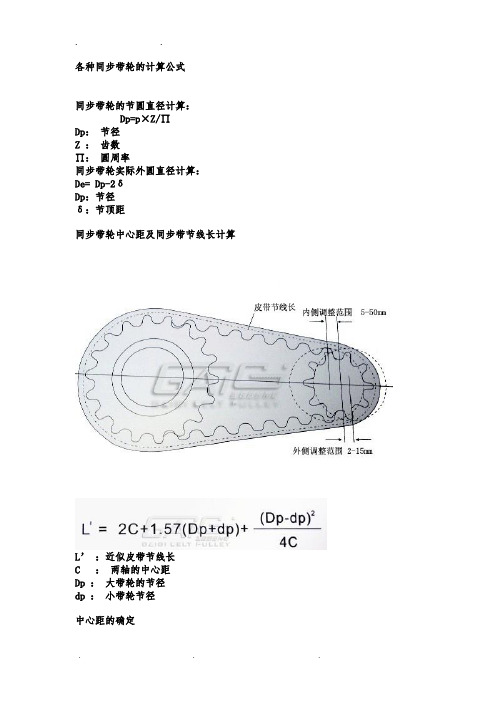

同步带轮中心距及同步带节线长计算

L’ :近似皮带节线长

C :两轴的中心距

Dp :大带轮的节径

dp :小带轮节径

中心距的确定

B= L – 1.57 (Dp + dp)

L:皮带节线长

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.。

同步轮和带设计计算

同步轮和带设计计算同步轮是一种通过同步动作来实现能量和动力传递的装置。

它通常由一对相互啮合的齿轮组成,用于将主动轮(驱动轮)和从动轮(被驱动轮)之间的旋转运动同步传递。

同步轮被广泛应用于各种机械设备和传动系统中,例如汽车、摩托车、飞机、船舶等。

同步轮的设计计算是指通过一系列的计算和分析来确定同步轮的尺寸、齿数、模数、齿宽等参数的过程。

设计计算的目的是使同步轮能够满足特定工作条件下的传动需求,例如扭矩传递、转速同步等。

下面将介绍同步轮的设计计算的主要内容。

首先,设计计算需要确定同步轮的传动比。

传动比是指主动轮和从动轮的转速之比,通常用i表示。

传动比的确定需要考虑工作条件下的转速要求以及主动轮和从动轮的大小。

一般来说,如果主动轮较大,则传动比大于1,从动轮的转速低于主动轮;反之,如果主动轮较小,则传动比小于1,从动轮的转速高于主动轮。

传动比的确定对于同步轮的设计非常重要。

其次,设计计算需要确定同步轮的齿数。

齿数的确定需要考虑主动轮和从动轮的尺寸、传动比以及齿轮的模数。

一般来说,齿数越多,齿轮的啮合面积越大,传动效率越高;齿数越少,齿轮的强度越高。

齿数的确定需要满足传动比的要求,同时也需要考虑齿轮的强度和传动效率。

第三,设计计算需要确定同步轮的模数。

模数是指齿轮齿数和齿轮直径之比,通常用m表示。

模数的确定需要根据齿轮的强度和传动效率来选择。

一般来说,较大的模数可以增加齿轮的强度,但会降低传动效率;较小的模数可以提高传动效率,但会降低齿轮的强度。

模数的确定需要综合考虑齿轮的强度和传动效率。

最后,设计计算还需要确定同步轮的齿宽。

齿宽是指齿轮齿的宽度,通常用b表示。

齿宽的确定需要根据同步轮的传动扭矩和额定工作转速来选择。

较大的齿宽可以增加同步轮的扭矩传递能力,但会增加齿轮的尺寸和重量;较小的齿宽可以减小齿轮的尺寸和重量,但会降低扭矩传递能力。

齿宽的确定需要综合考虑同步轮的扭矩传递能力和尺寸、重量的要求。

通过以上的设计计算,可以确定同步轮的尺寸、齿数、模数和齿宽等参数,从而满足特定工作条件下的传动需求。

同步带轮设计计算

同步带轮设计计算

一、目的

本文旨在设计同步带轮,计算其标准的尺寸参数及强度参数。

二、设计需求

(1)模块:M=3.3

(2)横向压力α1=0.3、横向间隙α2=0.2、纵向压力α3=0.2、纵向间隙α4=0.2

(3)齿顶强度σt≥(Co+Cm)/2×Zb×m

(4)齿根强度σb≥Co×Zf×m

(5)材料:冷锻45#钢

三、带轮设计

(1)齿型选择:

根据载荷容量及转动惯量计算公式,我们选择带轮模数为M=3.3,选用20度双层圆弧顶齿,横向压力α1=0.3,横向间隙α2=0.2,纵向压力α3=0.2,纵向间隙α4=0.2

(2)物理参数计算:

a.尺寸参数

根据JG24-85《汽轮机联轴器节流器技术条件》,对应模数M=3.3,带轮齿数z=95,齿宽b=7.76mm,齿项圆压力角β=20°,齿顶高度

ha=2.00以及齿根高度hf=1.52mm,以及齿圆半径r=50.79mm,顶隙

h=0.22mm,根隙h1=0.60mm。

b.强度参数

根据材料45#钢的强度性能,结合JG24-85《汽轮机联轴器节流器技术条件》,计算得到齿顶强度σt=3.6MPa,齿根强度σb=2.7MPa。

四、结论

根据以上设计需求,我们计算得到:带轮模数M=3.3,齿数z=95,齿宽b=7.76mm,齿项圆压力角β=20°,齿顶高度ha=2.00齿根高度

hf=1.52mm。

同步带的长度计算方法

同步带的长度计算方法

方法一:使用带轮直径和中心距计算同步带长度。

步骤1:确定带轮直径,通常使用两个带轮的直径之和作为计算的参考值。

步骤2:确定中心距,即两个带轮之间的距离。

步骤3:计算同步带的长度,可以根据下面的公式进行计算:

同步带长度=(π/2)×(带轮1直径+带轮2直径)+2×中心距

例如,带轮1的直径为200mm,带轮2的直径为300mm,中心距为500mm,则同步带长度为:

方法二:使用带的类型和中心距计算同步带长度。

步骤1:确定带的类型,例如HTD型、STD型等。

步骤2:确定中心距。

步骤3:根据带的类型和中心距查找相应的同步带长度计算表,表中会提供不同类型和不同中心距下的同步带长度。

例如,HTD型同步带,中心距为500mm,在HTD型同步带长度计算表中查找,找到中心距为500mm下的同步带长度为1802mm。

需要注意的是,同步带的长度计算方法可能会有一定的误差,因为同步带的伸长和收缩以及带材的松紧度等因素都会对长度产生影响。

因此,在实际应用中,可能需要根据具体情况进行适当的修正和调整。

另外,还可以使用CAD软件或专业的同步带设计软件进行计算和绘制。

同步带轮直径计算

同步带轮直径计算

同步带轮是一种用于传递动力和转动的机械元件,其直径的计算是设计和选型的重要步骤之一。

同步带轮的直径大小对于传递的转矩、转速、功率等参数具有直接影响,因此需要进行准确的计算。

同步带轮直径的计算方法有多种,其中最常用的是基于带速比和轮边速度的计算方法。

具体的计算公式如下:

带速比 = 轮1周长 / 轮2周长

轮边速度 = 周速 * 直径 / 60

同步带轮直径 = 轮边速度 * 带速比 / π

其中,轮1和轮2分别为同步带轮的两个端点,周长指的是同步带轮的周长,周速指的是同步带的运行速度,直径是同步带轮的直径,带速比是两个同步带轮之间的比例关系,π是圆周率。

需要注意的是,在计算同步带轮直径时,需要考虑到同步带的类型、张力、使用环境等多种因素,以保证计算结果的准确性和安全性。

总之,同步带轮直径的计算是同步带传动设计中的重要一环,需要进行细致的计算和考虑,以确保同步带传动的稳定性和可靠性。

- 1 -。

同步带轮的计算公式_盖奇同步带轮公司

同步带轮的计算公式_盖奇同步带轮公司同步带轮是一种能够实现同步传动的机械元件,广泛应用于各种机械设备中。

同步带轮能够准确传递动力和运动,提高传动效率,降低噪音和振动。

已知参数计算未知参数:1.计算带轮的过盈量:过盈量是同步带轮齿齿间距与同步带同步齿间距之间的差值。

计算过盈量可以通过公式:过盈量=同步带齿条长度-带轮齿数x同步带齿条齿距。

2.计算带轮的模数:模数是指同步带轮齿条齿距除以齿数。

计算模数可以通过公式:模数=同步带齿条齿距/带轮齿数。

3.计算带轮的齿距:齿距是指同步带轮上齿与齿之间的距离。

计算齿距可以通过公式:齿距=同步带齿条齿距/带轮齿数。

4.计算带轮的齿数:齿数是指同步带轮上的齿的数量。

计算齿数可以通过公式:齿数=同步带齿条齿距/带轮齿距。

通过已知参数计算其他参数:1.计算带轮的外径:外径是指同步带轮齿条最外圈到齿条中心距离的两倍。

计算外径可以通过公式:外径=齿数x齿距。

2.计算带轮的几何绕线长度:几何绕线长度是指带轮齿条齿距的真实长度。

计算几何绕线长度可以通过公式:几何绕线长度=齿数x齿距xπ。

3.计算带轮的副径:副径是指同步带轮的中心距离与带轮外径之差的一半。

计算副径可以通过公式:副径=(外径-中心距离)/2通过这些计算公式,可以根据已知参数计算出未知参数,进而确定同步带轮的相关参数,符合设计要求。

盖奇同步带轮公司是一家专业生产和销售同步带轮的公司。

公司拥有先进的生产设备和技术力量,可以根据客户需求定制各种规格和型号的同步带轮。

公司秉承质量第一、用户至上的宗旨,提供高质量的产品和优质的服务,赢得了广大客户的信赖和支持。

各种同步带轮的计算公式

各种同步带轮的计算公式同步带轮的节圆直径计算:Dp=p×Z/∏Dp:节径Z :齿数∏:圆周率同步带轮实际外圆直径计算:De= Dp-2δDp:节径δ:节顶距同步带轮中心距及同步带节线长计算L’:近似皮带节线长C :两轴的中心距Dp :大带轮的节径dp :小带轮节径中心距的确定B= L – 1.57 (Dp + dp)L:皮带节线长带轮径向允许跳动量(单位:MM)表3带轮外径允许跳值≤203.20 0.13>203.20 0.13+[(带轮外径-203.20)x0.005]圆弧齿轮传动设计步骤:1) 简化设计:根据齿轮传动的传动功率、输入转速、传动比等条件,确定中心距、模数等主要参数。

如果中心距、模数已知,可跳过这一步。

2) 几何设计计算:设计和计算齿轮的基本参数,并进行几何尺寸计算。

3) 强度校核:在基本参数确定后,进行精确的齿面接触强度和齿根弯曲强度校核。

4) 如果校核不满足强度要求,可以返回带轮端面允许跳动量公差(单位:MM)表2带轮外径允许跳动量≤101.60 0.1>101.60~254.00 带轮外径x0.001>254.00 0.25+[(带轮外径-254.00)x0.005]梯形齿同步带、轮选型圈额定功率KWT形齿同步带、轮选型图额定功率KWHTD型(圆弧形齿)同步带、轮选型图额定功率KW同步带的选型方法步骤1 确定设计时的必要条件1机械种类 2传动动力 3负载变动程度4一日工作时间 5小带轮的转速 6旋转比(大带轮齿数/小带轮齿数) 7暂定轴间距 8带轮直径极限 9其他使用条件【步骤2-a】计算设计动力……MXL/XL/L/H/S□M/MTS□M系列时●设计动力(Pd)=传动动力(Pt) M过负载系数(Ks)·请根据原动机额定动力计算传动动力(Pt)。

(原本根据施加在皮带上的实际负载进行计算较为理想)·过负载系数(Ks)=Ko+Kr+Ki Ko: 负载补偿系数(表1) Kr: 旋转比补偿系数(2) Ki: 惰轮补偿系数(表3)电机选型说明无刷直流电机无刷直流电机采用电子部件替代传统电刷换相器,保留了直流电机的优良调速特性,低速力矩大,调速范围宽,电机体积小效率高,同时克服了直流电机电刷容易打火特点无级调速,调速范围较宽,其调速比可达到1:50,1:100或更高相对有刷直流和交流变频,具有更高的工作转速电机采用高性能永磁材料,高能密度设计,相对于交流异步电机体积明显减小,效率高,转矩大电机采用高热容技术设计,电机温升低电机采用拉伸铝合金外壳,外观精美,传热性好在额定转速范围内保持恒转矩启动转矩大,过载能力强,运行平稳,低噪声反馈方式采用开关霍尔,低线数码盘或无位置传感器方式相关术语额定功率:无刷直流电机运行在额定转速下,输出额定转矩时输出的功率额定功率=额定转速(rpm)x额定转矩(N.m)x2x3.14/60=额定转速(rpm)x额定转矩(N.m)/9.55额定转速:无刷直流电机在额定负载下能长时间运行的最大速度额定转矩:无刷直流电机在长时间稳定运行条件下可以输出的最大转矩无刷直流电机有关参数环境温度--0℃- +50℃环境湿度--<85%RH绝缘等级--B级耐振动/耐冲击--0.5/2.5G链轮链条的选择方法选择滚轮链条时应把握以下7个条件。

各种同步带轮的计算公式全解

各种同步带轮的计算公式同步带轮的节圆直径计算:Dp=p×Z/∏Dp:节径Z :齿数∏:圆周率同步带轮实际外圆直径计算:De= Dp-2δDp:节径δ:节顶距同步带轮中心距及同步带节线长计算L’:近似皮带节线长C :两轴的中心距Dp :大带轮的节径dp :小带轮节径中心距的确定B= L – 1.57 (Dp + dp)L:皮带节线长带轮径向允许跳动量(单位:MM)表3带轮外径允许跳值≤203.20 0.13>203.20 0.13+[(带轮外径-203.20)x0.005]圆弧齿轮传动设计步骤:1) 简化设计:根据齿轮传动的传动功率、输入转速、传动比等条件,确定中心距、模数等主要参数。

如果中心距、模数已知,可跳过这一步。

2) 几何设计计算:设计和计算齿轮的基本参数,并进行几何尺寸计算。

3) 强度校核:在基本参数确定后,进行精确的齿面接触强度和齿根弯曲强度校核。

4) 如果校核不满足强度要求,可以返回带轮端面允许跳动量公差(单位:MM)表2带轮外径允许跳动量≤101.60 0.1>101.60~254.00 带轮外径x0.001>254.00 0.25+[(带轮外径-254.00)x0.005]梯形齿同步带、轮选型圈额定功率KW T形齿同步带、轮选型图额定功率KWHTD型(圆弧形齿)同步带、轮选型图额定功率KW同步带的选型方法步骤1 确定设计时的必要条件1机械种类 2传动动力 3负载变动程度41日工作时间 5小带轮的转速6旋转比(大带轮齿数/小带轮齿数) 7暂定轴间距 8带轮直径极限 9其他使用条件【步骤2-a】计算设计动力……MXL/XL/L/H/S□M/MTS□M系列时●设计动力(Pd)=传动动力(Pt) M过负载系数(Ks)·请根据原动机额定动力计算传动动力(Pt)。

(原本根据施加在皮带上的实际负载进行计算较为理想)·过负载系数(Ks)=Ko+Kr+Ki Ko: 负载补偿系数(表1) Kr: 旋转比补偿系数(表2) Ki: 惰轮补偿系数(表3)电机选型说明无刷直流电机无刷直流电机采用电子部件替代传统电刷换相器,保留了直流电机的优良调速特性,低速力矩大,调速围宽,电机体积小效率高,同时克服了直流电机电刷容易打火,特点无级调速,调速围较宽,其调速比可达到1:50,1:100或更高相对有刷直流和交流变频,具有更高的工作转速电机采用高性能永磁材料,高能密度设计,相对于交流异步电机体积明显减小,效率高,转矩大电机采用高热容技术设计,电机温升低电机采用拉伸铝合金外壳,外观精美,传热性好在额定转速围保持恒转矩启动转矩大,过载能力强,运行平稳,低噪声反馈方式采用开关霍尔,低线数码盘或无位置传感器方式相关术语额定功率:无刷直流电机运行在额定转速下,输出额定转矩时输出的功率额定功率=额定转速(rpm)x额定转矩(N.m)x2x3.14/60=额定转速(rpm)x额定转矩(N.m)/9.55额定转速:无刷直流电机在额定负载下能长时间运行的最大速度额定转矩:无刷直流电机在长时间稳定运行条件下可以输出的最大转矩无刷直流电机有关参数环境温度--0℃- +50℃环境湿度--<85%RH绝缘等级--B级耐振动/耐冲击--0.5/2.5G链轮链条的选择方法选择滚轮链条时应把握以下7个条件。

同步带及带轮选型计算

For personal use only in study and research; not for commercial use一,竖直同步带及带轮选型计算:竖直方向设计要求:托盘及商品自重20kg (196N ),滑块运动1250mm所需时间6s 。

1,设计功率P K P A ∙=dA K 根据工作情况查表取1.52,带型选择根据w P 1.68d =和带轮转速r/min 100=n 查询表格选择5M 圆弧带3,带轮齿数z 及节圆直径1d根据带速,和安装尺寸允许,z 尽可能选择较大值,通过查表选择5M 带,齿数z=26,节圆直径m m 38.411=d ,外圆直径m m 24.400=d4,带速v5,传动比主动从动带轮一致,传动比i=1,主动轮与从动轮同一个型号6,初定中心距0a7,初定带的节线长度p 0L 及其齿数p z8,实际中心距a9,基准额定功率0P可查表得w 50P 0=10,带宽S bmm 06.10b 14.100S =≥P K K P b Z L d S (基准带宽9b S0=时) 11,挡圈的设置5M 带轮,挡圈最小高度K=2.5~3.5 R=1.5 挡圈厚度t=1.5~2挡圈弯曲处直径mm R d 24.432d 0w =+=挡圈外径m m 24.482d f =+=K d w竖直方向同步带轮:带轮型5M 圆弧齿,节径41.38mm ,齿数26,外径40.24mm ,带轮总宽13.3mm ,挡圈外径48.24mm ,带轮孔10mm ,固定方式紧定螺钉(侧边紧定螺钉固定台宽7mm ,螺纹孔m3,两个成90度)竖直方向同步带:带型5M 圆弧带,带宽10.3mm ,节线长度约3418mm二,电机输出同步带轮选型计算:功率,转速,带轮选择与竖直方向相同1,初定中心距0a2,初定带的节线长度p 0L 及其齿数p z3,实际中心距a电机输出同步带:带型5M 圆弧带,带宽10.3mm ,节线长度约426mm三,水平同步带及带轮选型计算:水平方向设计要求:滑块行程1350mm ,移动负载20N ,滑块运动1350mm 所需时间4s 。

同步带轮节径计算公式

同步带轮节径计算公式同步带轮是现代机械传动中常用的元件之一,广泛应用于机械设备、汽车、机床等领域。

计算同步带轮的节径是一个重要的设计环节,本文将介绍同步带轮节径计算的基本原理和公式。

同步带轮是通过齿形带来传递动力的,其节径是指同步带的上表面和下表面之间的距离。

同步带轮的节径决定了同步带的长度,对于同步传动的准确性和稳定性至关重要。

首先,我们来考虑已知外径和齿数的情况下,计算节径的方法。

1. 确定同步带的齿距(The pitch of synchronous belt):齿距可以通过以下公式计算得到:齿距=周长/齿数其中,周长等于外径乘以π,齿数是同步带轮上的齿数。

2. 确定节径(The pitch diameter):节径等于外径减去带高(The belt thickness),即:节径=外径-带高带高一般规定为同步带厚度的70%左右。

接下来,我们来考虑已知节径和齿数的情况下,计算外径的方法。

1.确定齿距:齿距的计算方法与上述一致。

2.确定外径:外径等于节径加上带高,即:外径=节径+带高齿距和带高是同步带轮设计中的两个重要静态参数,它们的选取依赖于具体的应用场景和工作条件。

需要注意的是,以上公式所计算的是同步带轮的理论值,实际工程中可能存在一些误差。

因此,在实际设计中,还需要考虑同步带轮的公差范围和材料的变形等因素。

此外,为了满足机械传动的要求,同步带轮还需要满足一些其他要求,如轮边缘的倒角、轮齿的圆角、轮与轴的连接方式等。

这些要素在同步带轮的设计中同样需要充分考虑。

综上所述,同步带轮节径的计算公式主要涉及到外径、齿数、齿距和带高等参数。

根据已知的参数可以计算出所需的参数,为同步带轮的设计提供参考依据。

然而,在实际应用中,还需要根据具体需求和设计要求进行合理选择和调整,以确保机械传动的准确性和稳定性。

同步带轮设计计算

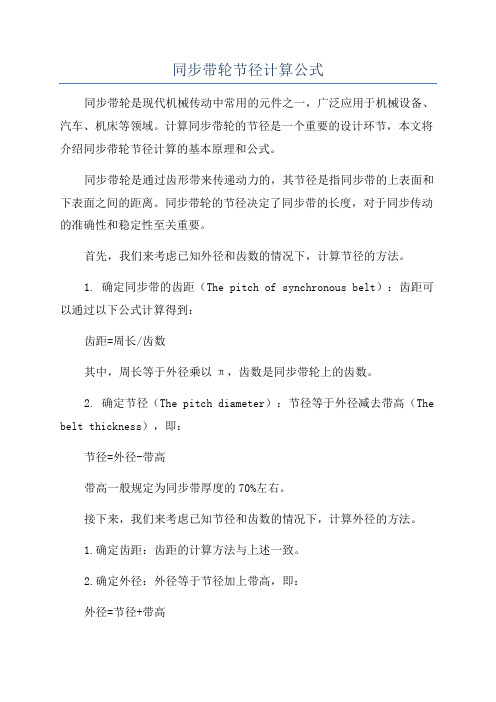

果从表 4-2 中选择与计算结果对应的表准带宽 bs 15 基本额定功 率 额定功率 P0 pr KW Kw 个型带的最小宽度推荐用基本额定功率 p0 见表 4-34~表 4-38。 表 14.1-69

Pr K L K Z KW P0

从表 4-13 中确定带轮宽度 KL—带长系数由表 14.1-72 查得 Bw—带的基本宽度由下表查得 带型 3M 5M 8M 14M 20M

amin a I

I 1.27

S 0.76

I,S 由表 14.1-73 查得

amax a S

查表发求大, Z1 小带轮的齿 数、节径,中 Z2 心距和节线 d1 长 d2 Lp a 带长系数 啮合齿数 啮合齿数系 数 带宽系数 KL zm KZ KW

根据初始条件提供的速比、中心距范围和选定的带 型查表 4-30~表 4-33 得到大、小带轮的齿数、节径、 中心距和同步带轮的节线长。

16

要求带宽

bf

mm

Bso/mm 紧边张紧力 17 松边张紧力 18 压轴力 F2 Q N N F1 N

6

9

20

40

115

F1 1250Pd / v F2 250Pd / v

Q K F ( F1 F2 ) Q O.77K F ( F1 F2 )

K F 1.3

时

KF—矢量相加减修正系数 由图 4-14 求 得 小带轮包角有以下公式计算:

据 L0 由表 4-4 至 4-8 选取 Lp

4a 0

7

带速

v

m/s

v

d1 n1

60 1000

10

带齿数

Z

Z

Lp pb

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

M 4L p 6.28(d 2 d1 )

amin a I

I 1.27 S 0.76

I,S 由表 14.1-73 查得

amax a S

Z1

Z2

d1 d2 Lp a

根据初始条件提供的速比、中心距范围和选定的带 型查表 4-30~表 4-33 得到大、小带轮的齿数、节径、 中心距和同步带轮的节线长。

bso

)

1 1.14

按计算结

bso—带的基准宽度,见表 4-29

果从表 4-2 中选择与计算结果对应的表准带宽 bs 15 基本额定功 率 额定功率 P0 pr KW Kw 个型带 的最小 宽度推 荐用 基本额 定功率 p0 见表 4-34~ 表 4-38。 表 14.1-69

Pr K L K Z KW P0

从表 4-13 中确定带轮宽度 KL—带长系数由表 14.1-72 查得 Bw—带的基本宽度由下表查得 带型 3M 5M 8M 14M 20M

16

要求带宽

bf

mm

Bso/mm 紧边张紧力 17 松边张紧力 18 压轴力 F2 Q N N F1 N

6

9

20

40

115

F1 1250Pd / v F2 250Pd / v

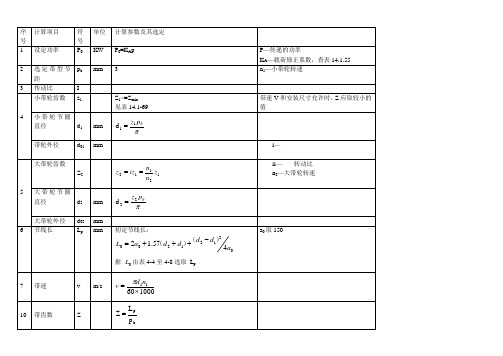

4

小带轮节圆 直径 带轮外径 大带轮齿数

d1 d01

d1

z1 pb

i—

Z2 5 大带轮节圆 直径 大带轮外径 6 节线长

n z 2 iz1 1 z1 n2

mm mm mm 初定节线长:

ii—

转动比

n2— 大Leabharlann 轮转速d2 d02 Lpd2

z 2 pb

a0 取 150

2

(d d1) L0 2a0 1.57 (d 2 d1) 2

14 13 14

带长系数 啮合齿数 啮合齿数系 数 带宽系数

KL zm KZ KW

由表 4-28 查取

d d1 Z m ent 0.5 2 Z1 6a

Zm 6 时,Kz=1 Zm 6 时,Kz=1-0.2(6-Zm)

按 p d p r 原则选择, 则 K W (bs

Q K F ( F1 F2 ) K F 1.3

时 KF — 矢量相加减修正系数 由图 4-14 求 得 小 带 轮 包 角 有 以 下 公 式 计 算 :

Q O.77 K F ( F1 F2 )

1 180 57.3d 2 d1

v—带速, m/s;

a

v d1n1

序 号 1 2 3

计算项目 设定功率 选定带型节 距 传动比 小带轮齿数

符 号 P0 pb I z1

单位 KW mm

计算参数及其选定 P0=KAp 3 P—传递的功率 KA—载荷修正系数,查表 14.1.55 n1— 小带轮转速

Z1>=Zmin 见表 14.1-69 mm mm

带速 V 和安装尺寸允许时, Z 应取较小的 值

60000

据 L0 由表 4-4 至 4-8 选取 Lp

4a 0

7

带速

v

m/s

v

d1 n1

60 1000

Lp pb

10

带齿数

Z

Z

a

11 实际中心距 安装量 12 调整量 13 查表发求大, 小带轮的齿 数、节径,中 心距和节线 长 S mm a I Mm mm

M M 2 32(d 2 d1 ) 2 16