螺旋给料器的设计

毕业设计说明书---螺旋精确称重给料机设计[管理资料]

![毕业设计说明书---螺旋精确称重给料机设计[管理资料]](https://img.taocdn.com/s3/m/427cc71c4afe04a1b171de24.png)

1 引言近年来,随着市场竞争的加剧,企业对成本控制的要求越来越高。

在砂轮片、汽车刹车片、食品、医药等行业,对每件产品物料的投放重量有一定的精度要求。

目前,在这些行业现有生产线上都是工人用天平手工来称量物料的重量,劳动强度大,并且物料称重的不准确,造成产品的报废或原材料的浪费。

进而产品的成本提高了,降低了企业产品的竞争力。

所以,设计一个精确给料称重的设备,对这些行业节省原材料和降低成本是很可观的。

随着科学技术的高速发展,成本的要求越来越高,劳动力越来越受到关注,因而更多的企业都通过创新设计、研制出节省成本的机械装置。

在现代化的社会中拥有各种汽车的数量在不断的上升,而汽车的制动系统离不开刹车片,从而车的刹车片需求量就很高。

而刹车片材料一般由15-30种材料混合而成,包括粘合剂、填料、增强纤维、针状硅灰石; 纤维状海泡石等。

刹车片的重量是有一定的精度要求的,在企业的生产线上都是用天平来大致测量物料的重量,但称少的就达不到刹车片的设计的要求,就相当于压注来的刹车片是报废的。

当称多的虽然达到了设计的要求但很明显的问题就是多余的物料浪费了,所以没有一定的重量标准,进而产品的成本提高了,这就降低了公司在现代社会的竞争力,这对设计一个投料的装置来对节省材料和降低成本是很可观的。

双螺旋精确给料称重设备能很好地解决在砂轮片、汽车片、食品、医药等行业,对每件产品物料的投放重量的精度要求,降低产品废品率,减少原材料的浪费,降低工人的劳动强度。

2 螺旋给料机的分析2.1 发展中国古代的高转筒车和提水的翻车,是现代斗式提升机和刮板输送机的雏形;17世纪中,开始应用架空索道输送散状物料;19世纪中叶,各种现代结构的输送机相继出现。

1868年,在英国出现了带式输送机;1887年,在美国出现了螺旋输送机;1905年,在瑞士出现了钢带式输送机;1906年,在英国和德国出现了惯性输送机。

此后,输送机受到机械制造、电机、化工和冶金工业技术进步的影响,不断完善,逐步由完成车间内部的输送,发展到完成在企业内部、企业之间甚至城市之间的物料搬运,成为物料搬运系统机械化和自动化不可缺少的组成部分。

旋转螺旋热解进料器设计及计算

生物质物料具有密度小、流动性差等特点。因此,应该选择适用干燥粉粒状物料输送的实 体螺旋面。根据化工机械工程手册实体螺旋面型叶片的选用标准,螺距S与外径D的比值S/D 为0.8~1,本设计S/D=0.8,即S=76 mm。

1.5螺旋轴转速的计算

螺旋轴的转速应以满足输送能力为准,如果转速过高,物料会受到过大的切向力而被抛起,以 致无法向前输送。因此,转速n不能超过某一极限转速nmax,即

目录/CONTENTS

设计 计算

01

Part One

螺旋滚筒式生物质连续热解装置送料器设计

螺旋滚筒式生物质连续热解装置以南方典型生物质油茶壳为实验对象,因此,基 于对实验过程的考虑,设计时生物质物性参数均以油茶壳的相关参数进行设计。 螺旋滚筒式生物质连续热解装置如图所示,采用滚筒内布置螺旋叶片的形式,具 有较大的内部热解反应空间,能够适应更大粒径范围的物料,热解反应产生的大 量挥发分能顺畅地沿轴向流动并排出。螺旋滚筒式生物质连续热解装置主要由进 料箱、螺旋滚筒式送料器、出料箱、加热炉、驱动电机等组成,工作原理如下: 筒式送料器、出料箱、加热炉、驱动电机等组成,工作原理如下:驱动电机通过 链轮和链条带动螺旋滚筒式送料器转动,进料箱中生物质原料在无轴螺旋叶片的 作用下进入螺旋滚筒式送料器内部,同时,在送料器内部的螺旋叶片带动下,原 料继续向前移动并热解;通过控制器设定外加热炉热解温度,加热后螺旋滚筒式 送料器内的原料迅速升温并热解,生成生物炭、生物油和可燃气。生成的生物油 和可燃气会以挥发的形式从出料箱上端排出,经冷凝后,将生物油和不可冷凝的 气体分离。生物炭则由螺旋滚筒式送料器送入出料箱冷却,收集。

02 Part One

进料器结构功率计算

1.1设计基本参数

螺旋送料机参数设计方案

方案评估与优化建议

方案评估

1. 经济效益:本设计方案有效地提高了生产效率,从而降低了生产成本。

2. 技术先进性:采用了最新的控制技术和材料工艺,使设备在技术上具有领先优势 。

料斗是螺旋输送装置中的重要组成部分, 通常采用金属板或塑料制成,其主要作用 是收集物料并送入螺旋输送装置中。

驱动装置结构

驱动装置结构概述 电机 减速器

联轴器

驱动装置是螺旋送料机的动力来源,其结构主要由电机、减速 器和联轴器等组成。

电机是驱动装置的主要组成部分,通常采用交流或直流电机, 其主要作用是提供动力。

方案评估与优化建议

3. 操作简便性

设备结构简洁,操作方便,降低了操作人员 的技术要求。

4. 环境适应性

设备运行平稳、噪音低,符合环保要求。

方案评估与优化建议

01

优化建议

02

03

04

1. 进一步研究螺旋形状和直 径的关系,以进一步提高输送

效率。

2. 加强设备的防尘防水设计 ,提高设备在恶劣环境下的适

减速器是驱动装置中的重要组成部分,通常采用蜗轮蜗杆减速 器或摆线针轮减速器等,其主要作用是降低转速并增加扭矩。

联轴器是驱动装置中的重要组成部分,通常采用刚性或挠性联 轴器,其主要作用是将电机的动力传递到螺旋输送装置中。

支撑和稳定装置

支撑和稳定装置概述

支撑和稳定装置是螺旋送料机的重要组成部分,其主要作用是支 撑和稳定整个设备,确保其稳定运行。

输送距离

总结词

远距离输送

详细描述

输送距离是螺旋送料机设计的关键参数之一。为实现远距离输送,可以考虑采 用加长螺旋轴的设计,以增加输送距离。同时,加强设备的稳定性,确保在长 距离输送时不会出现抖动或摇晃等问题。

机械制造及自动化专业毕业论文--无级变速螺旋给料器的设计

1. 引言本次设计课题是无级变速螺旋给料器,刚接触时,脑海中找不到与之相对应的图片、资料,所以,很茫然。

为了能更好的了解这个课题,我查看了一些相关书籍,也在网上找到了一些相关的资料。

但是都只是一般介绍,没有很细的资料。

另外,由于在学校中很少与在实际生产运用中的机器接触,即使通过书籍见过相关描述,也不能很好的了解和描绘那些图片,所以,在这样的情况下,只能摸索着前进。

当然了,通过对书本和网上的资料进行整理,慢慢了解并开始着手设计。

螺旋给料器的构造及其工作原理均与螺旋输送机相似,不同之处主要是螺旋给料器的输送距较短。

所以了解螺旋给料器,可以通过了解螺旋输送机来分析。

螺旋给料器是一种常用的没有挠性牵引构件的连续输送机械,是现代化生产和物流运输不可缺少的重要机械设备之一。

广泛应用于各行业,如建材、化工、电力、冶金、煤矿炭、粮食等行业,适用于水平或倾斜输送粉状、粒状和小块状物料,如煤粉、灰、渣、水泥、粮食等,物料温度小于200℃。

螺旋给料器不适于输送易变质的、粘性大的、易结块的物料。

旋转的螺旋叶片将物料推移而进行螺旋给料器输送,使物料不与螺旋给料器叶片一起旋转。

旋转力是物料自身重力和螺旋给料器机槽内壁对物料的摩擦阻力。

螺旋给料器旋转轴上焊的螺旋叶片,叶片的面型根据输送物料的不同有满面式面型、带式面型、月牙式面型和锯齿式面型等型式。

螺旋给料器的螺旋轴在物料运动方向的终端有止推轴承以随物料给螺旋的轴向反力,在机长较长时,应加中间吊挂轴承。

螺旋给料器有水平式、倾斜式和垂直式三种。

根据不同的设计要求选择合适的类型。

本次课题设计的要求是螺旋输送机直径为300mm,螺旋输送机长度为2600mm,采用变频调速器或调速电机实现无极调速,电机功率为1.5KW。

根据对资料的分析,确定输送的物料为煤粉,选择的是LS型螺旋输送机。

在这个快速发展的今天,传统的设计方法已经很难满足设计要求,但是若运用优化设计方法,可以减小误差以致满足设计要求。

自-第7讲 摊铺机螺旋输料系统设计

第七讲 摊铺机螺旋输料系统设计螺旋输料系统是摊铺机重要的一个组成部分,它所消耗的功率占发动机总功率的一半左右。

摊铺机上左右两个螺旋水平分置于主机后面,在摊铺机行进中将物料向两边分流输送,填塞在熨平板的前沿,供熨平板夯实熨平。

螺旋输料的工作原理是:带有螺旋叶片的传动轴在一由物料围成的料槽内旋转,使进入料槽的物料由于重力、叶片摩擦力及料槽摩擦力的作用,不和螺旋一起旋转,而是沿料槽向输送方向运移,并不停地向螺旋下面落料,同时向熨平板前沿塞料。

整个的工作过程又是在随摊铺机的行进中进行的。

因此,摊铺机螺旋输料系统的设计主要应考虑以下三个设计要点:一、螺旋转速计算,应满足摊铺机生产率的要求。

二、螺旋功率计算,应满足摊铺机功率匹配的要求。

三、螺旋参数之间的匹配,应满足摊铺路面抗离析及均匀性的要求。

1 螺旋转速计算螺旋转速应满足摊铺机生产率的要求。

螺旋转速高,生产率大;转速低,生产率小。

刮板向螺旋输送的物料,相当大的部分被螺旋接力输送到摊铺宽度上,另有一小部分是刮板直接倾卸在摊铺宽度的中部。

因此,螺旋的生产率略小于摊铺机的生产率。

螺旋的生产率可从两个方面考虑计算,一是按摊铺作业的工作量计算,二是按螺旋的输料能力计算。

用这两种方法计算螺旋生产率的公式如下:Q L =60(B-b)HV γ1 (t/h) (1)Q L =120Ft nγ2A (t/h ) (2)式中,QL ——螺旋生产率,t/h ;B ——摊铺宽度,m;b ——刮板输料总宽度,m; H ——摊铺厚度,m ;V ——摊铺速度,摊铺沥青混合料取5m ~6 m /mi n,摊铺稳定土取2m ~3m /min ;γ1——摊铺层的物料密度,t/m 3;F ——螺旋有效截面积,m 2;F=4)d D (22π-,D 为螺旋叶片直径,d为螺旋轴(叶片根部)直径; t ——螺旋螺距,m ;n ——螺旋转速,r/mi n;γ2——螺旋输料槽中的物料密度,沥青混合料取1.52 t/m3,二灰碎石取1.58t /m 3;A ——经验系数,取0.8~0.9。

螺旋输送机的设计

螺旋输送机的设计本文介绍了螺旋输送机在饲料传送中的设计。

根据给定的输送量和物料特性,设计计算了叶片用料实形、螺旋直径、螺旋转速等主要参数。

传动部分采用电动机带动皮带,皮带带动一级减速器,减速器连接机体的传动方式。

根据计算得出的主要参数选择合适的电动机,从而确定带轮以及减速器的传动比,将主要后续工作引向一级减速器的设计,其中包括主要传动轴的校核、齿轮的选择等计算工作。

最后根据计算所得结果整理出安装尺寸以及装配图的绘制。

螺旋输送机是一种常用的连续输送机械。

它利用螺旋体的旋转运动使物料向前运送,已经广泛应用于冶金、采矿、动力、建材、轻工、码头等重工业及交通运输等部门。

本文以草料和饲料为主要输送原料进行螺旋输送机的相关结构和参数设计。

螺旋输送机主要用于原料的输送,采用实体螺旋叶片,中间吊挂轴承等螺距的全叶式螺旋即S制法螺旋输送机。

其工作原理是物料从进料口加入,当转轴转动时,物料受到螺旋叶片法向推力的作用,沿着料槽轴向移动。

输送量是衡量螺旋输送机能力的重要指标。

本文传送物料选择为饲料,平均产量为10T/时,采用螺旋输送机作水平输送,输送距离为5米。

螺旋输送机的物料输送量可粗略按公式Q=3600f.λ.ν/ε计算,其中F为料槽内物料层横截面积入为物料的单位容积质量,与原料的种类、湿度、切料的长度以及净化方式、效果等多种因素有关。

根据计算得出的主要参数选择合适的电动机,从而确定带轮以及减速器的传动比,将主要后续工作引向一级减速器的设计,其中包括主要传动轴的校核、齿轮的选择等计算工作。

最后根据计算所得结果整理出安装尺寸以及装配图的绘制。

在实际工作中,通常不考虑物料轴向阻塞的影响,因此物料在料槽内的轴向移动速度大约为s n/60,因此螺旋输送机的物料输送量与螺旋外径D、螺距S、螺旋转速n和填充系数φ等参数有关。

当物料输送量Q确定后,可以调整这些参数来满足Q的要求。

确定螺旋叶片直径是螺旋输送机的重要参数,直接关系到输送机的生产量和结构尺寸。

小型螺旋给料机方案编写

小型螺旋给料机方案编写介绍小型螺旋给料机是一种常见的物料输送设备,适用于粉状、颗粒状和小块状物料的连续输送。

该设备主要由电机驱动的螺旋转动实现物料的输送,广泛应用于化工、冶金、建材等行业。

本文将为您详细介绍小型螺旋给料机的工作原理、结构设计和使用注意事项。

工作原理小型螺旋给料机通过电机驱动螺旋的转动,使物料在螺旋的作用力下从进料口输送至出料口。

其工作原理如下:1.进料:物料通过进料口进入给料机的螺旋腔体。

2.输送:电机通过带动螺旋的转动,物料在螺旋的作用力下形成螺旋上升并向前推进。

3.出料:物料最终通过出料口从给料机中排出,并输送至下一个工艺环节。

结构设计小型螺旋给料机的主要结构包括进料口、出料口、传动装置和螺旋等组成。

进料口进料口是物料进入给料机的通道,通常设计成与上游设备连接的接口。

进料口通常采用固定或可调节的结构,以适应不同的进料条件。

出料口出料口是物料从给料机中排出的通道,通常设计成与下游设备连接的接口。

出料口通常采用固定或可调节的结构,以控制物料的排出速度和位置。

传动装置传动装置是小型螺旋给料机的核心部分,主要由电机和减速器组成。

电机提供动力,减速器将电机的旋转转换为螺旋的旋转,并提供合适的转速和扭矩。

螺旋螺旋是小型螺旋给料机的工作部件,由螺旋轴和螺旋叶片组成。

螺旋轴是固定在给料机内部的轴,螺旋叶片则固定在螺旋轴上。

螺旋叶片的形状和排列方式可以根据物料的性质和输送要求进行设计。

使用注意事项在使用小型螺旋给料机时,需要注意以下几点:1.物料性质:根据物料的性质选择合适的螺旋叶片材质和结构,以保证物料的输送效果和设备的使用寿命。

2.运行状态:定期检查和维护小型螺旋给料机的传动装置,确保其正常运行。

在运行过程中,注意观察设备的工作状态,如有异常及时停机检修。

3.保养维护:定期对小型螺旋给料机进行保养和维护,清理螺旋和腔体内的杂物,润滑传动装置,检查各部件的磨损情况,并及时更换损坏的零部件。

总结小型螺旋给料机是一种常用的物料输送设备,通过螺旋的转动实现物料的连续输送。

生物质锅炉料塞式螺旋给料机结构设计

生物质锅炉料塞式螺旋给料机结构设计尤巍,钱秋芳(无锡锡东能源科技有限公司,江苏无锡214117)摘要:料塞式螺旋给料机在生物质锅炉给料设备中应用比较广泛,本文按给料机各段的不同功能要求,分别介绍其计算方法和设计要点。

关键词:生物质锅炉;料塞式螺旋给料机;结构设计1.前言利用生物质发电作为一种可再生能源的利用形式,近十多年来在我国得到了迅速的发展,其基本原理与燃煤发电是一致的,即生物质在锅炉内燃烧释放出热能产生蒸汽,再推动汽轮发电机组发电。

但生物质与燃煤的物理性质却有着非常大的差别,除了燃烧设备的区别外,其前置处理工艺也完全不同,包括破碎、上料、输送、贮存、给料等环节均比燃煤的处理要困难得多。

锅炉运行时,炉内给料口一般会有200Pa〜800Pa的正压,炉温常常处于8001!〜900r,而 且,由于生物质燃料密度小,给料口尺寸大(一般800mm~1200mm),如果给料设备不能在给料的同时对给料口进行有效的密封,势必会有大量的高温烟气返窜至后部的给料系统,引发严重的安全事故以及环境污染。

螺旋给料机由于其燃料适应性广,结构相对简单,外壳的密封性能好等优点,广泛应用于生物质锅炉的给料设备,但在实际运行过程中,有些螺旋给料机由于结构设计不合理,岀现了卡堵、回火返烟等问题。

本文根据我公司多年以来从事生物质锅炉给料设备的设计经验,对料塞式螺旋给料机的主要结构以及部分设计参数的选取进行介绍与探讨。

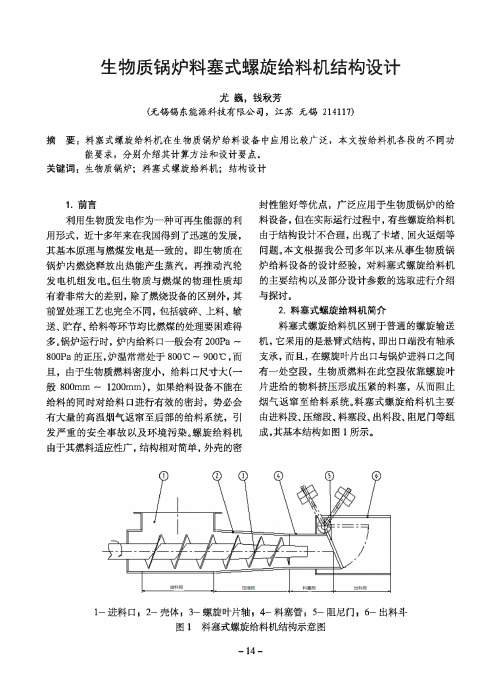

2.料塞式螺旋给料机简介料塞式螺旋给料机区别于普通的螺旋输送机,它采用的是悬臂式结构,即出口端没有轴承支承,而且,在螺旋叶片出口与锅炉进料口之间有一处空段,生物质燃料在此空段依靠螺旋叶片进给的物料挤压形成压紧的料塞,从而阻止烟气返窜至给料系统。

料塞式螺旋给料机主要由进料段、压缩段、料塞段、出料段、阻尼门等组成,其基本结构如图1所示。

1一进料口;2—壳体;3—螺旋叶片轴;4-料塞管;5—阻尼门;6—出料斗图]料塞式螺旋给料机结构示意图3.料塞式螺旋给料机结构设计螺旋给料机有单螺旋与双螺旋之分,本文以单螺旋给料机为例进行结构设计与计算,双螺旋给料机除部分结构进行调整外,其计算公式和参数取值可以参照单螺旋给料机。

工程螺旋给料机方案

工程螺旋给料机方案一、引言工程螺旋给料机是一种连续输送设备,通常用于输送粉状物料、颗粒和小块物料。

它具有输送距离长、输送量大、结构简单、维修方便等优点,在矿山、冶金、化工、建材等行业得到了广泛应用。

本文将针对工程螺旋给料机的设计、优化和应用等方面展开详细论述,旨在为相关行业提供参考和指导。

二、工程螺旋给料机的设计原理1. 输送原理工程螺旋给料机主要通过螺旋叶片的旋转,将物料从进料口输送到出料口,其输送原理与斜向螺旋输送机类似。

当给料机启动时,由于螺旋叶片的旋转和螺旋槽的几何形状,物料在输送过程中会自行向前推进,实现连续的输送操作。

2. 结构设计工程螺旋给料机的结构主要包括螺旋叶片、螺旋槽、传动装置、支撑架等部件。

其中,螺旋叶片是核心部件,其设计合理与否直接影响到给料机的输送效果。

一般来说,螺旋叶片的螺旋角度、叶片宽度、叶片厚度等参数需要根据物料性质和输送距离进行合理设计,以确保物料能够顺利输送到目标位置。

3. 输送性能针对不同的物料特性和输送要求,工程螺旋给料机还需要具备一定的输送性能。

包括输送量大、输送距离远、输送稳定等特点。

同时,还需考虑到给料机的运行稳定性、噪音控制、维护方便等方面的设计要求。

三、工程螺旋给料机的设计优化1. 螺旋叶片优化在设计工程螺旋给料机时,首先需要对螺旋叶片进行优化设计。

应根据输送物料的粘度、颗粒大小、密度等特性选取合适的叶片宽度、螺距和螺旋角度,以确保物料能够顺利输送,并减少能耗和磨损。

2. 输送性能优化为了提高工程螺旋给料机的输送性能,可以采取以下措施进行优化:一是优化螺旋叶片的叶片结构,提高叶片的输送效率;二是改进传动系统,降低动力消耗,提高输送功率;三是优化输送线路,减少输送阻力,提高输送效率。

3. 结构设计优化在工程螺旋给料机的设计过程中,还需要考虑其结构设计的优化问题。

例如,合理安排支撑架的结构,使得给料机能够稳定运行;采用合适的防尘措施,减少环境污染;设计合理的出料口和封堵装置,减少泄漏和浪费等问题。

螺旋给料器的设计

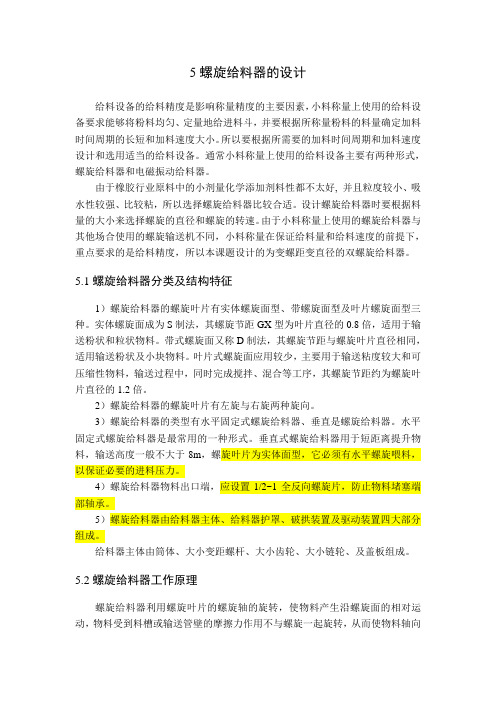

5螺旋给料器的设计给料设备的给料精度是影响称量精度的主要因素,小料称量上使用的给料设备要求能够将粉料均匀、定量地给进料斗,并要根据所称量粉料的料量确定加料时间周期的长短和加料速度大小。

所以要根据所需要的加料时间周期和加料速度设计和选用适当的给料设备。

通常小料称量上使用的给料设备主要有两种形式,螺旋给料器和电磁振动给料器。

由于橡胶行业原料中的小剂量化学添加剂料性都不太好, 并且粒度较小、吸水性较强、比较粘,所以选择螺旋给料器比较合适。

设计螺旋给料器时要根据料量的大小来选择螺旋的直径和螺旋的转速。

由于小料称量上使用的螺旋给料器与其他场合使用的螺旋输送机不同,小料称量在保证给料量和给料速度的前提下,重点要求的是给料精度,所以本课题设计的为变螺距变直径的双螺旋给料器。

5.1螺旋给料器分类及结构特征1)螺旋给料器的螺旋叶片有实体螺旋面型、带螺旋面型及叶片螺旋面型三种。

实体螺旋面成为S制法,其螺旋节距GX型为叶片直径的0.8倍,适用于输送粉状和粒状物料。

带式螺旋面又称D制法,其螺旋节距与螺旋叶片直径相同,适用输送粉状及小块物料。

叶片式螺旋面应用较少,主要用于输送粘度较大和可压缩性物料,输送过程中,同时完成搅拌、混合等工序,其螺旋节距约为螺旋叶片直径的1.2倍。

2)螺旋给料器的螺旋叶片有左旋与右旋两种旋向。

3)螺旋给料器的类型有水平固定式螺旋给料器、垂直是螺旋给料器。

水平固定式螺旋给料器是最常用的一种形式。

垂直式螺旋给料器用于短距离提升物料,输送高度一般不大于8m,螺旋叶片为实体面型,它必须有水平螺旋喂料,以保证必要的进料压力。

4)螺旋给料器物料出口端,应设置1/2~1全反向螺旋片,防止物料堵塞端部轴承。

5)螺旋给料器由给料器主体、给料器护罩、破拱装置及驱动装置四大部分组成。

给料器主体由筒体、大小变距螺杆、大小齿轮、大小链轮、及盖板组成。

5.2螺旋给料器工作原理螺旋给料器利用螺旋叶片的螺旋轴的旋转,使物料产生沿螺旋面的相对运动,物料受到料槽或输送管壁的摩擦力作用不与螺旋一起旋转,从而使物料轴向推进,实现物料的输送。

连续蒸煮螺旋喂料器

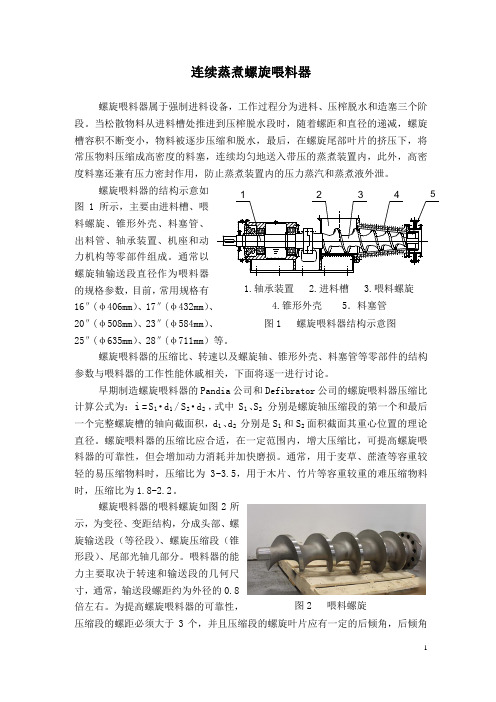

1 2 3 4 5连续蒸煮螺旋喂料器螺旋喂料器属于强制进料设备,工作过程分为进料、压榨脱水和造塞三个阶段。

当松散物料从进料槽处推进到压榨脱水段时,随着螺距和直径的递减,螺旋槽容积不断变小,物料被逐步压缩和脱水,最后,在螺旋尾部叶片的挤压下,将常压物料压缩成高密度的料塞,连续均匀地送入带压的蒸煮装置内,此外,高密度料塞还兼有压力密封作用,防止蒸煮装置内的压力蒸汽和蒸煮液外泄。

螺旋喂料器的结构示意如图1所示,主要由进料槽、喂料螺旋、锥形外壳、料塞管、出料管、轴承装置、机座和动力机构等零部件组成。

通常以螺旋轴输送段直径作为喂料器的规格参数,目前,常用规格有 1.轴承装置 2.进料槽 3.喂料螺旋 16″(φ406mm )、17″(φ432mm )、 4.锥形外壳 5.料塞管 20″(φ508mm )、23″(φ584mm )、 图1 螺旋喂料器结构示意图 25″(φ635mm )、28″(φ711mm )等。

螺旋喂料器的压缩比、转速以及螺旋轴、锥形外壳、料塞管等零部件的结构参数与喂料器的工作性能休戚相关,下面将逐一进行讨论。

早期制造螺旋喂料器的Pandia 公司和Defibrator 公司的螺旋喂料器压缩比计算公式为:i =S 1·d 1/S 2·d 2,式中S 1、S 2分别是螺旋轴压缩段的第一个和最后一个完整螺旋槽的轴向截面积,d 1、d 2分别是S 1和S 2面积截面其重心位置的理论直径。

螺旋喂料器的压缩比应合适,在一定范围内,增大压缩比,可提高螺旋喂料器的可靠性,但会增加动力消耗并加快磨损。

通常,用于麦草、蔗渣等容重较轻的易压缩物料时,压缩比为3-3.5,用于木片、竹片等容重较重的难压缩物料时,压缩比为1.8-2.2。

螺旋喂料器的喂料螺旋如图2所示,为变径、变距结构,分成头部、螺旋输送段(等径段)、螺旋压缩段(锥形段)、尾部光轴几部分。

喂料器的能力主要取决于转速和输送段的几何尺寸,通常,输送段螺距约为外径的0.8倍左右。

定量包装秤中螺旋给料装置的参数设计

水平 输送 时 H 0 = m=

( × 72 0)0( 5 ( W ) 4 0. + : -4 k 】

系数 , 旋 给料 装 置水 平布 置 ,: : 螺 C1

D (4 参 ≥ j 0 lV 】5 . × ( 】

() 2 螺旋 轴极 限转 速 的 计算

̄_5 ) 0 ( (3 】 m ・ 1

4 螺旋 给料 装 置功 率 的计 算

( ) 给料 装 置所 需轴 功率 1螺旋

= 。 L ) 【 4)

3 螺旋 直径 及 螺旋 轴转 速 的计 算

பைடு நூலகம்

( ) 直 径 的计算 1螺旋

螺旋 直径 为 D≥ () 1

式 中 , 一 旋 给料 装置 轴 上所 需 功率 ,W; 一 螺 k Q 输送 能 力 , t ; 。物料 阻力 系数 , / 一 h 对于 面粉 这 类干 的 、 无磨 琢性 的物 料 ,取 n40 L 螺 旋 给料 装 置 水 平 长 度 , = .2 一 : .; 一 = L 07 m; 螺 旋输 送 装 置 在倾 斜 布置 时 在 垂 直 平 面上 的投 影 高 度 ,

式 中 , 螺旋 给 料装 置螺 旋 直 径 , K一 料 特性 系 数 , D一 m; 物 而 粉 取 K 00 5 Q一 送能 力 , h 一 充系 数 , 般取 : =. 41 ; 输 t; 填 / 一 03 ~ .0 P 物料 的松 散密 度 , .5 04 ; 一 面粉 为 p 08/ C 倾 角 = .t ; 一 m

() 3 校核 填充 系 数 用 螺 旋直 径 D及转 速 r圆整 后 的数 值 ,还 必须 对填 /

充 系数 进行 验算

要 时论 螺 旋 给 料装 置 中各 参数 的 没计 计算 :

双螺旋给料与双螺旋设计

双螺旋给料与双螺旋设计1998年第4期……双螺L(广州市科通机电有限公司)(深圳能源集团公司妈湾电力公司)摘要普通螺旋给料器对输送粘性较大的团体物料很不理想,采用双螺旋给料能较好地实现对其强迫送科的目的.奉文阐述丁双螺旋的设计,原理及制造工艺.推导出双螺麓几何参数间的关系公式.拽出了双螺旋的尺寸间虚遵循的规律.关键词:螺旋给料器双螺旋蛤料器在某些场合,由于被输送的固体物料比较粘.容易粘在螺旋叶片上.或困化学反应,物料在叶片上结疤.在这种情况下,使用普通的螺旋给料器很难达到预期目的,必须采用其它方法,而双螺旋给料,就是其中的一种方法.所谓双螺旋给料,就是两根轴线平行,螺旋方向相同,旋转方内相同,旋转速度亦相同.彼此互相啮合的两根螺旋共同给料.两根螺旋的啮合情况如图l.犏双螺f'旋在工作过程中,每根螺旋的齿均沿它走向的不同部位依次进入另一根螺旋的槽中,连续推(刮)槽中的物料,把物料从一端送到另一端,从而达以强迫送料的目的.双螺旋的尺寸遵循一定的规律,下面通过对彼此啮合的一对双螺旋投影图的分析,将找出双螺旋各几何尺寸间所存在的规律.图l1998年第4期广东有色金属首先,把彼此啮合的一对双螺旋投影到两螺旋轴线所在的平面上,如图1.确定一直角坐标系.使x轴与螺旋I的轴线相重合,Y轴由螺旋I指向螺旋I,并与两轴线垂直.从正弦曲线的形成可知.螺旋线在与它轴线平行的平面上的投影一定是正弦曲线.我们取螺旋I的一条棱线的投影——正弦曲线l通过坐标原点,图中R是齿顶园半径,r是齿根园半径,s是导程.列出曲线1的方程式:y=RSin詈2式中;÷2——用弧度表示的横坐标值.把方程稍加整理,得:xs2x=arcSinyRx一cSi"亩(1)从图中可看出,每个螺距沿x轴的方向,包括齿顶和齿根两段平直部分a,b.以及两投影长度为c的曲线部分.在a=b的情况下,一个螺旋齿顶的平直部分沿X轴方向的长度等于另一根螺旋齿根相应直线部分沿x轴方向的长度,而无论a是否等于b,c值是固定不变的,而且两个c值相等,都是四分之一导程正弦曲线在X轴上的投影.曲线1和曲线2是两螺旋外园棱线的投影,从双螺旋的形成可知,这两根棱线是相互切削出来的,而且在每个厨期(导程) 内只有一处相切,因此两曲线在每个周期内必有一个切点,而这个切点在两轴线构成的平面上的投影也必然是两正弦曲线的切点.从图1不难看出,切点的横坐标x在c的中点,纵坐标Y.在两轴线垂直距离的中点,因此有:导=÷一x.(2)i一.'zJ.一学㈣把(3)代入(1).得:一arcSin害(4)把(4)代入(2),得:csS.R+ri一整理后得2c=S_2sarcSin等(5)ZK如果螺旋是多头的,用n代表头效,则有n(a+b+2c);3a-Fb+2c一三rla+b:三一2c(6)n把(5)代入(6),得a+b=詈一(s一譬arcSin----~r)a+b=+警arcSin案a+b_s(+詈arcSin)(7)(7)式是求双螺旋几何参数的通式.双螺旋中的两根螺旋齿厚可以相等,也可以不等,当齿厚不等时,需要用两把刀具加工,为了用同一把刀具加工两根螺旋.取公式(7)中的a=b.用a表示前边的a和b,则公式(7)可改写成:a=s(+詈arcsin)(8)(8)式是我们要求的在两根螺旋参数完全相同的情况下,各几何尺寸间的关系式.式中包含齿顶齿根园柱面部分的宽度a,齿顶半径R.齿根半径r,导程s和头数n,要设计双螺旋.只要根据已知条件,拄公式(8)求出R1r's,n,a就可以了.当算出的a值小于或等于零,要改变其它参数重算,一直到算出的a大于零为止.要制造双螺旋,必须有特殊刀具,而刀刃的形状是按下述方法确定的.先按公式(8)算出一组数据,根据所算出的数据车一根矩形牙丝标,其中a是矩形牙的齿厚.用1998年第4期该丝梗去加工与它轴线平行,外径相同的一根蜡模,使二者轴线平行以同样旋向同样转速旋转边靠近,用丝桢的螺旋齿去切削蜡模,当蜡模外固柱面未被加工到的部分到达丝桥齿根园时,停止加工,被加工出的蜡模形状就是我们设计所要求的双螺旋形状.加工后的蜡模的齿顶回是原蜡模外囝未被切掉的部分.齿根回是由丝板的齿顶2园切削成的,而曲面部分是由丝板轴线纵向剖开,剖面凹下去的形状就是车双螺旋刀具刃部的形状.按此形状启刀,就可以加工出设计要求的双螺旋.曾按上述办法设计和加工过单头和三头双螺旋.在使用过程中两螺旋能彼此严密啮合.达到了强迫送料的目的.对公式的讨论;公式(7),(8)中的参数是不能任意选取的,如果任选就会出现下面几种情况.齿顶棱线切削成的.将加工好的蜡模通过mo I\\图2对公式(7):l,a≠b,a>0.b>0,两螺旋的齿厚不同,要用两把刀具加工才行.2,a>0,b=0,一个螺旋的齿顶有厚度.而另一个螺旋的齿是尖的,如图(2).3,a>0,b<0.一个螺旋的齿顶低于原选定的数值,即R小于原选定数值.对公式(8):1,a>0,表示齿顶有厚度.2,a=0,表示两螺旋的齿顶都是尖的.3,a<0.表示两根螺旋的R均小于原选定数值.在计算过程中,如算得的结果a<0或a=0,说明参数选取不当,必须推倒重来.(上接第36页)明,方法合理可靠,基本上达到进口备件效④为本公司在贵溪冶炼厂承接进口设果.备的改造任务创造的极为有利的条件.@制作成本低,如果同等数量水套,全@此弯曲成型加工方法适用范围广.部采用日本进口,仅运杂费一项就多花费为类似产品弯曲成形加工提供了可靠的经10多万元,经济效益显着.验.。

螺旋输送机设计手册

螺旋输送机设计手册螺旋输送机是一种常用的输送设备,广泛应用于冶金、建材、化工等行业中。

它采用螺旋旋转的方式将物料从一个地方输送到另一个地方,具有结构简单、操作安全、效率高等优点。

本文将详细介绍螺旋输送机的设计手册。

一、螺旋输送机的基本结构螺旋输送机主要由进料口、中间轴、中间壳体、螺旋叶片、放料口等部分组成。

进料口用于将物料导入输送机,中间轴是螺旋叶片的支撑部分,中间壳体起到固定和支撑的作用,螺旋叶片是输送物料的关键部分,放料口用于将物料从输送机中取出。

二、螺旋叶片的设计螺旋叶片的设计是螺旋输送机设计中的关键环节。

在设计螺旋叶片时需要考虑物料的性质、输送量、输送距离等因素。

螺旋叶片的尺寸包括螺旋直径、螺旋螺距、螺旋叶片的厚度等参数。

螺旋直径决定了输送机的容积,螺旋螺距决定了物料的输送速度,螺旋叶片的厚度需要根据物料的粘度和颗粒大小来确定。

三、输送机的选型在进行螺旋输送机的选型时需要考虑以下几个因素:物料的性质、输送量、输送距离、输送角度、输送方式等。

物料的性质包括颗粒度、湿度、粘度等,这些因素将直接影响螺旋输送机的设计和选型。

输送量决定了输送机的尺寸和功率,输送距离决定了输送机的长度,输送角度将影响物料的输送速度,输送方式可分为水平和倾斜两种。

四、输送机的工作原理螺旋输送机的工作原理是通过螺旋叶片的旋转将物料沿着输送机的轴线方向推进。

螺旋叶片在旋转的同时,将物料从进料口推进到放料口,完成物料的输送过程。

螺旋输送机可以根据物料的需要进行正向和反向的输送,也可以根据物料的需要进行连续和间歇的输送。

五、输送机的维护与保养螺旋输送机在使用过程中需要进行定期的维护与保养,以确保其正常运行和延长使用寿命。

维护与保养主要包括清洁、润滑、紧固、检查等工作。

清洁可以有效防止物料的堆积和积聚,润滑可以减少摩擦和磨损,紧固可以防止松动和故障,检查可以及时发现问题并进行修复。

六、输送机的安全措施在使用螺旋输送机时需要注意安全措施,以避免事故的发生。

螺旋给料机控制方案设计

之 一 。

料机 快速给料;当实测重量大 于90%时,使螺旋给料机慢速给 料, 以免产

一 、 螺旋给料机控制模块设计

水 泥 生 料 配 料 的 工 艺 过 程 是 ,若 干 个 原 料 库 的 石 灰 石 、粘 土 、 铁 粉 和其他 原料 ,按 照一定的 比例分别通过相应 的给料 设备,将原料 输送给

变频器控 制程序完成螺 旋给料机 的变速控制 。快 速放料参数 的值通

通 过调 整 运算放 大器 的调 零 电位器 ,可 以对D/A芯片 进行 零点补 常是固定的 ,慢速放料参 数的初始值是固定 的,它们可 以存放在X5045的

偿 。

E2PROM中 。

变频器 的启动信 号由82C55的PA7端控制 。为 了有效地抑 制变频器干

对于单极性输出 电路,输出 电Fra bibliotek的表达式为 :

旦 VRrr

:一

256

式 中D为十 进制的输入数 字。因为转 换结果 lovrl接运 算放大器 的反

模 块 获 取 原 料 重 量 信 息 ,进 而 精 确 控 制 称 量 过 程 ,所 以程 序 中 要 调 用 变 频器控制程序、配料算法子程序 ,并对A/D中断进行处理 。

生料配 料系统常用给 料设备之一 是螺旋给料机 。螺旋给料机 适用于

S={ 2 90%<S&<Wg—s

Il 0

5

= 唿 一

粘土 、铁粉 、煤粉 等物料 的给料 ,它运行平 稳 ,给料均 匀,噪音低 ,安

(卜 1)

装调试 方便 ,控制 简单, 可由变 频器控制实 现变速给料 。螺旋给料机 的

转换结果 ,采用 由运算放大器 组成 的I/V转换电路将DAC0832输 出的电流

生物质螺旋给料机的设计

计了一种螺旋给料机。

1 螺旋给料机的参数设计 本气化工艺要求给料机水平布置,连续稳定

地向气化设备中均匀加料。

1.1 螺旋轴直径的计算 螺旋轴外径的计算公式[1]:

" # D!!

Q k"c

5/2

式中:D—— —螺旋轴的外径,m; Q— ——螺旋轴的输送能力,kg/h; ! —— —物料的综合特性系数;

Abstr act:Based on the biomass characters and technology requirements of biomass gasification, a screw feeder is designed for biomass. Main characters of the feede are described, including diame- ter of screw axes, screw- pitch, axes rotate speed and power selection etc. Then vane structure models are introduced. According to the biomass characters, a screw feeder is designed with vari- able screw pitch, which has many advantages such as flexible feeding ability, equality and stability and good leakproof seal etc. The device can meet the need of continuing and stable feeding. Key wor ds:biomass; screw feedstock equipment; variable screw diameter; variable screw pitch

铁粉连续螺旋给料计算公式

铁粉连续螺旋给料计算公式引言。

连续螺旋给料机是一种常用的物料输送设备,广泛应用于化工、建材、冶金、矿山等行业。

铁粉连续螺旋给料机是其中的一种,其特点是输送能力大、输送距离远、结构简单、维护方便等优点。

在设计铁粉连续螺旋给料机时,需要对其进行计算,以确定其输送能力和选型参数。

本文将介绍铁粉连续螺旋给料机的计算公式及相关内容。

一、铁粉连续螺旋给料机的基本结构。

铁粉连续螺旋给料机由螺旋体、进料口、出料口、轴承、传动装置等部分组成。

其中,螺旋体是其核心部件,其结构形式有单头螺旋、双头螺旋、三头螺旋等不同类型,根据具体的使用要求进行选择。

传动装置通常采用电机、减速器、联轴器等组成,以驱动螺旋体旋转,实现物料的输送。

二、铁粉连续螺旋给料机的输送能力计算公式。

铁粉连续螺旋给料机的输送能力是指单位时间内输送的物料量,通常以吨/小时或立方米/小时为单位。

其计算公式如下:Q = 3.14 D^2 n S K。

其中,Q为输送能力(单位,吨/小时);D为螺旋体直径(单位,米);n为螺旋体转速(单位,转/分钟);S为螺旋体螺距(单位,米);K为填料系数,一般取0.8-0.9。

根据上述公式,可以计算出铁粉连续螺旋给料机的输送能力,从而确定其选型参数,为实际生产提供依据。

三、铁粉连续螺旋给料机的选型参数计算。

在设计铁粉连续螺旋给料机时,除了输送能力外,还需要确定其选型参数,包括螺旋体直径、螺旋体转速等。

根据实际生产需求和输送物料的特性,可以采用如下方法进行计算:1. 螺旋体直径的计算。

螺旋体直径的计算通常以输送能力和物料的密度为基础,其计算公式如下:D = (Q / (3.14 n S K))^0.5。

其中,D为螺旋体直径(单位,米);Q为输送能力(单位,吨/小时);n为螺旋体转速(单位,转/分钟);S为螺旋体螺距(单位,米);K为填料系数。

2. 螺旋体转速的计算。

螺旋体转速的计算通常以输送能力和螺旋体直径为基础,其计算公式如下:n = Q / (3.14 D^2 S K)。

防堵式生物质颗粒水平螺旋进料器的设计

防堵式生物质颗粒水平螺旋进料器的设计李进;司慧;李龙;郭晓慧【摘要】生物质快速热解过程中,连续不间断地供料是反应进行的关键.普通的螺旋进料器在输送生物质小颗粒时容易出现堵塞.通过对进料器两端轴承的受力分析并且观察在输料过程中出料口和进料口出现堵塞的情况,根据螺旋轴两端受力不同选择了不同的轴承,在出料口设计半圈或者一圈相反旋向的螺旋叶片,在进料口设计由凸轮-弹簧-导杆组成的防堵机构.所设计的防堵式水平螺旋进料器在实际运用中具有进料流畅、稳定均匀、密封性好等特点.%In the process of biomass fast pyrolysis, continuous feeding is the key of reaction. Biomass particle is prone to clogging the common screw feeder. According- to the stress analysis of the bearings at both ends of the feeder and the clogging of outlet and inlet of feeder, the different bearings were chosen and the spiral blade which was in the semi—circle or circle of the opposite rotation in the outlet was designed. The anti-blocking mechanism composed by cam-spring-guide was also designed in the inlet. The feed was smooth, stable and uniform, good sealing in the practical application.【期刊名称】《湖北农业科学》【年(卷),期】2012(051)009【总页数】3页(P1883-1885)【关键词】生物质;螺旋进料器;防堵【作者】李进;司慧;李龙;郭晓慧【作者单位】北京林业大学工学院,北京 100083;北京林业大学工学院,北京100083;北京林业大学工学院,北京 100083;北京林业大学工学院,北京 100083【正文语种】中文【中图分类】TH12;TH132.1生物质快速热解[1]反应过程中,保证持续供料是关键。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5螺旋给料器的设计给料设备的给料精度是影响称量精度的主要因素,小料称量上使用的给料设备要求能够将粉料均匀、定量地给进料斗,并要根据所称量粉料的料量确定加料时间周期的长短和加料速度大小。

所以要根据所需要的加料时间周期和加料速度设计和选用适当的给料设备。

通常小料称量上使用的给料设备主要有两种形式,螺旋给料器和电磁振动给料器。

由于橡胶行业原料中的小剂量化学添加剂料性都不太好, 并且粒度较小、吸水性较强、比较粘,所以选择螺旋给料器比较合适。

设计螺旋给料器时要根据料量的大小来选择螺旋的直径和螺旋的转速。

由于小料称量上使用的螺旋给料器与其他场合使用的螺旋输送机不同,小料称量在保证给料量和给料速度的前提下,重点要求的是给料精度,所以本课题设计的为变螺距变直径的双螺旋给料器。

5.1螺旋给料器分类及结构特征1)螺旋给料器的螺旋叶片有实体螺旋面型、带螺旋面型及叶片螺旋面型三种。

实体螺旋面成为S制法,其螺旋节距GX型为叶片直径的0.8倍,适用于输送粉状和粒状物料。

带式螺旋面又称D制法,其螺旋节距与螺旋叶片直径相同,适用输送粉状及小块物料。

叶片式螺旋面应用较少,主要用于输送粘度较大和可压缩性物料,输送过程中,同时完成搅拌、混合等工序,其螺旋节距约为螺旋叶片直径的1.2倍。

2)螺旋给料器的螺旋叶片有左旋与右旋两种旋向。

3)螺旋给料器的类型有水平固定式螺旋给料器、垂直是螺旋给料器。

水平固定式螺旋给料器是最常用的一种形式。

垂直式螺旋给料器用于短距离提升物料,输送高度一般不大于8m,螺旋叶片为实体面型,它必须有水平螺旋喂料,以保证必要的进料压力。

4)螺旋给料器物料出口端,应设置1/2~1全反向螺旋片,防止物料堵塞端部轴承。

5)螺旋给料器由给料器主体、给料器护罩、破拱装置及驱动装置四大部分组成。

给料器主体由筒体、大小变距螺杆、大小齿轮、大小链轮、及盖板组成。

5.2螺旋给料器工作原理螺旋给料器利用螺旋叶片的螺旋轴的旋转,使物料产生沿螺旋面的相对运动,物料受到料槽或输送管壁的摩擦力作用不与螺旋一起旋转,从而使物料轴向推进,实现物料的输送。

该双螺旋给料器主要用于对称量精度要求较高的小料的给料。

大、小螺旋分别由两台电机驱动,大螺旋的作用是加快给料速度,小螺旋的主要作用是保证下料精度。

双螺旋给料器的给料能力取决于大螺旋设计参数。

初给料时大小螺旋同时送料,称量过程中,当称重物料值达到设定称量值的98%时,大螺旋停止送料,小螺旋单独将剩余物料送完。

本次设计的双螺旋给料器应用于密炼机上辅机系统中的小料称量加料系统。

在称量过程中,称量精度主要取决于双螺旋给料器,称量料仓的出口与螺旋给料器的供料口直接相连。

5.3螺旋给料器结构改进设计(a)螺距恒定的情况(b)螺距沿卸料方向逐渐增大的情况图5-1 螺旋距对料仓流型的影响Fig.5-1 Impact of spiral distance to the flow of silo在本设计中,螺旋给料器结构上有以下改进:1)采用变螺距的螺杆进行物料输送,螺距逐渐变大,物料就不容易被压实、结块。

由图5-1中所示,在螺距恒定时[29],料仓的下料区域只位于螺旋轴后方,而有一部分区域为粉料流动死区。

这样会导致粉料在料斗处流动能力变差,部分粉料也会长时间积聚于此。

为了改变粉体粉料的流动性,将螺杆的螺距沿沿卸料方向逐渐增大,这样可将料仓漏斗流改为整体流,同时还可以有效防止气化后的粉料从料仓中向外涌料。

2)采用一个大螺杆和一个小螺杆组合形式,螺杆采用空心钢管,螺杆外部焊接螺旋钢片构成的螺旋。

在开始时大小螺杆同时工作,在结束阶段只有小螺杆工作,在一定程度上提高了加料的精度。

3)由于粘性粉料容易成拱,为防止结拱的出现,增加了破拱装置与螺旋给料器配合。

在螺旋给料器的进料端增加破拱轴,轴上安装有破拱拐,利用破拱轴带动破拱拐转动,实现粉料的破拱。

结构如图5-2和图5-3所示。

图5-2 破拱装置二维示意图 Fig.5-2 2d schematic diagram of arch breaker device图5-3 破拱装置三维示意图Fig.5-3 3d schematic diagram of arch breaker device5.4螺旋给料器主要设计参数分析与确定对于螺旋给料器,其给料能力可按下式计算[30]:2147n Q D S ρϕ= (5-1)式中:Q —螺旋给料器的给料能力,/t h ;D —螺旋直径,m ;S —螺距,m ;n —螺旋转速,/min r ;1ρ—粉料堆积密度,3/t m ;ϕ—物料填充系数。

由上式可以看出,当物料给料量Q 确定后,可以调整外径D ,螺距S ,螺旋转速n 和填充系数ϕ四个参数来满足Q 的要求。

双螺旋给料器的给料能力为左右螺旋给料能力之和。

5.4.1螺旋直径的设计计算螺旋叶片直径是螺旋给料器的重要参数,直接关系到给料器的生产量和结构尺寸。

一般根据螺旋给料器生产能力、输送物料类型、结构和布置形式确定螺旋叶片直径,由5-2式可得出螺旋叶片的直径计算公式:D K ≥ (5-2)式中:Q —螺旋给料器的给料能力,/t h ;K —物料综合特性系数;ϕ—物料填充系数,粉料ϕ=0.4~0.5;1ρ—粉料堆积密度,3/t m ;C —倾角系数。

1)大螺旋直径的设计计算初定大螺旋给料量0.975/Q t h =,物料综合特性系数0.0415K =,物料填充系数0.5ϕ=,粉料堆积密度310.35/t m ρ=,螺旋给料器水平布置时倾角0β=,倾角系数 1.0C =。

将以上数据带入公式5-2中得:0.041582.5D mm ≥⨯= 圆整后取130D mm =,大螺旋直径如图5-4所示。

图5-4大螺旋结构图Fig.5-4 Structure of big helix2)小螺旋直径的设计计算初定小螺旋给料量0.569/Q t h =,0.0415K =,0.5ϕ=,310.35/t m ρ=, 1.0C =将以上数据带入公式5-2中得:2.50.5690.041566.50.50.35 1.0D mm ≥⨯=⨯⨯ 圆整后取70D mm =,小螺旋直径如图5-5所示。

图5-5小螺旋结构图Fig.5-5 Structure of small helix5.4.2螺距S 的设计计算螺距不仅决定着螺旋的升角,还决定着在一定填充系数下物料运行的滑移面,所以螺距的大小直接影响着物料输送过程。

输送量Q 和直径D 一定时,螺距改变,物料运动的滑移面随着改变,这将导致物料运动速度分布的变化。

螺距应满足下列两个条件:即考虑螺旋面与物料的摩擦关系以及速度各分量间的适当分布关系两个条件,来确定最合理的螺距尺寸。

通常可按下式计算螺距:1S K D = (5-3)对于标准的输送机,通常螺距为10.8 1.0K =;当倾斜布置或输送物料流动性较差时10.8K ≤;当水平布置时,10.8 1.0K =。

在实际应用中,需要根据不同物料和不同螺距通过大量的实验数据才能得出较为理想的结果。

此处由于输送物料流动性较差取10.8K ≤,所以大螺旋进料端螺距取63S mm =,出料端螺距取120S mm =。

如图5-6所示。

图5-6大螺旋螺距Fig.5-6 the pitch of big spiral小螺旋进料端螺距取34S mm =,出料端螺距取70S mm =。

如图5-7所示。

图5-7小螺旋螺距Fig.5-7 the pitch of small spiral5.4.3螺旋轴径的设计计算螺旋轴径的大小与螺距有关,因为两者共同决定了螺旋叶片的升角,也就决定了物料的滑移方向及速度分布,所以应从考虑螺旋面与物料的摩擦关系以及速度各分量的适当分布来确定最合理的轴径与螺距之间的关系[31]。

螺旋轴径与螺距的关系应是输送功能与结构的综合,在能够满足输送要求的前提下,应尽可能使结构紧凑。

由于螺旋输送机的填充系数较低,只要保证靠近叶片外侧的物料具有较大的轴向速度,且轴向速度大于圆周速度即可。

此次设计的大、小螺杆由前轴头,后轴头,中间轴和螺旋叶片组成。

大、小螺杆结构如图5-10—图5-13所示。

由于这个设备输送的物料为小料,而且输送的量不是很大,所以对轴的强度要求不是很高,为了节省材料以及尽量减轻设备的总重量,中间轴采用空心轴,同时也提高了轴的抗弯刚度,本设计采用的是无缝钢管。

由于螺旋给料器应用在橡胶工业中,为了防止腐蚀,螺旋轴的材料必须选用不锈钢。

对于中间轴径的计算,推荐的轴径计算公式为:d=(0.20.35)D~(5-4)此处大螺杆中间轴径取40d mm=,进料端130d mm=。

如图5-8所示。

图5-8大螺杆轴径示意图Fig.5-8 the schematic diagram of big helix blade diameter小螺杆中间轴径取32d mm=,进料端125d mm=。

如图5-9所示。

图5-9小螺杆轴径示意图Fig.5-9 the schematic diagram of small helix blade diameter图5-10 大螺杆二维示意图Fig.5-10 2d schematic diagram of big helix图5-11 大螺杆三维示意图Fig.5-11 3d schematic diagram of big helix图5-12 小螺杆二维示意图Fig.5-12 2d schematic diagram of small helix图5-13小螺杆三维示意图Fig.5-13 3d schematic diagram of small helix5.4.4 螺旋轴转速的确定表5-1常用物料的参数Tab.5-1 Material parameter物料的粒度物料的磨着性物料的典型例子推荐的填充系数ϕ特性系数K综合系数A粉状无磨着性半磨着性面粉、石墨、石灰纯碱0.35~0.40 0.0415 75粉状磨着性干炉粉、水泥、石膏粉、白粉0.25~0.30 0.0565 35粒状无磨着性半磨着性谷物、锯木屑、泥煤、颗粒状食盐0.25~0.35 0.0490 50粒状磨着性造型土、型砂、砂、成粒的炉渣0.25~0.30 0.0600 30小块a<60mm 无磨着性半磨着性煤、石灰石0.25~0.30 0.0537 40小块a<60mm 磨着性卵石、砂岩、干炉渣0.20~0.25 0.0645 25中等及大块a>60mm 无磨着性半磨着性块煤、块状石灰0.20~0.25 0.0600 30中等及大块a>60mm 磨着性干粘土、硫矿石、焦炭0.125~0.20 0.0795 15固状粘性、易结块含水的糖、淀粉质的团0.125~0.20 0.071 20螺旋轴的转速对给料量有较大的影响。