麦格米特调试参数

CRP焊机数字通讯功能使用说明书(麦格米特)(CRP卡)V1.0

CRP配麦格米特焊机数字化通讯功能使用说明书一、通讯配置通讯接线如下图所示:1.232串口通信设置232串口波特率可用拨码开关进行选择,可选波特率为19200、57600、115200和230400,共四个档。

使用拨码开关选择其中一个波特率,串口设置为数据位8位,停止位1位,无校验位,无流控制。

详见下表:通过拨码开关设置串口的波特率之后,模块必须重新上电,所设置的波特率才会生效,否则将以原来的串口波特率进行通信。

如果CAN通信数据频繁或CAN2.模块的调试在模块上设计有6个LED灯,用来指示模块的工作状态。

①⑤④②⑥③如上图:①为模块232串口接收指示灯。

②为模块232串口发送指示灯。

③为模块电源指示灯。

④为模块CPU工作指示灯。

⑤为模块CAN发送数据指示灯。

⑥为模块CAN接收数据指示灯。

电源指示灯:表示电源状态,模块电源接通该指示灯长亮。

CPU指示灯:表示CPU工作状态,CPU正常工作该指示灯按一定的频率闪烁。

串口接收指示灯:闪烁时表示模块串口正在接收数据。

串口发送数据指示灯:闪烁时表示模块串口正在发送数据。

CAN接收指示灯:闪烁时表示CAN接口正在接收数据CAN发送指示灯:闪烁时表示CAN接口正在发送数据,数据发送成功该灯才亮。

如果CAN接收指示灯闪烁,USART发送指示灯不闪烁,表示模块接收了CAN 数据但是没有进行转发,可能是设置了软件过滤,不转发接收到的ID信息。

如果USART接收指示灯闪烁,CAN发送指示灯不闪烁,表示模块接收了串口数据但没有进行CAN转发,会有以下几种情况。

1.发送的是指令数据。

2.模块进行CRC校验检验时检出数据错误。

3.CAN波特率不匹配,导致信息无法转发。

4.CAN数据帧没有按照要求填充,模块认为数据有误不进行转发。

5.CAN网络不能进行收发通信,如线路断开,终端电阻不匹配。

3.模块的安装和接线1、CAN端口接线在连接安装过程中CAN通信线,请采用带屏蔽层的双绞线,CANH连接JP2 - 1脚,CANL线连接JP2 – 2脚,屏蔽线可靠连接至接头金属外壳。

TE-8麦格米特变频器应用交流.

按此键,可进行故障复位

键盘操作举例

不断提升 追求卓越 --- 工程技术部

MV600-字符意义

LED 字符 LED 字符 LED 字符 LED 字符 显示 含义 显示 含义 显示 含义 显示 含义

0

A

I

S

1

b

J

设定值

0 0000

1 7 8 12.0 12.0 2 4.0 380

8.8

50.00 1440 0.866 4.82 21.18 3.13

功能码意义

回转(必须生效) 开环矢量控制模式

1=端子命令 7=多段速运行 多段速第一段速度

加速时间 1 减速时间 1 电机台数 单台电机额定功率 电机额定电压

单台电机额定电流

2、确认比例增益为出厂值 问题6、档位之间切换不平稳,主要表现为高速切低速时存在速度跌落 解决办法:1、检查涡流,减少相邻两档之间的涡流值

2、若是波动较大,改小P05.00和P05.04之值,并适当延长减速时间 问题6、在回转使用11kW变频器,在连续点动定位时,偶尔出现大臂反方向微小移动 解决办法:1、确保P08.02和P08.03符合出厂值

电机额定频率 电机额定转速 电机功率因素 电机定子电阻

电机漏感 电机转子电阻

功能码

P03.10 P03.11 P08.06 P09.00 P09.01 P09.02 P09.03 P09.04 P11.02 P11.03

P11.14

P11.15 P13.01 P13.02 P13.03 P13.04

变频器加速运行过电压

Er.oU2

变频器减速运行过电压

MV100麦格米特矢量控制变频器手册V1.1

无 PG 磁通矢量控制,无 PG V/F 控制 V/F 控制 2000.0Hz,矢量控制:650.0Hz 1:200(无 PG 磁通矢量控制) ±0.2% (无 PG 磁通矢量控制) ±0.3% (无 PG 磁通矢量控制) <10ms(无 PG 磁通矢量控制) 无 PG 磁通矢量转矩控制精度 7.5% 0Hz 150%(无 PG 磁通矢量控制) 飞速跟踪、转矩限制、多段速运行、自整定、跳频运行、PID 调节、瞬停不停、 三地切换、MODBUS 通讯、转矩控制、转矩及速度控制模式切换、自动重启动 功能、直流制动、能耗制动等、爬行功能 0.1Hz~2000.0Hz 0.0Hz~60.0Hz 数字面板设定,端子 UP/DN 设定,上位机通讯设定,模拟设定(AI1/AI2), 端子脉冲设定 0.1~3600.0 单位可选,0.1s,s,min 内置制动单元,制动率 0.0~100.0% 起始频率:0.0Hz~60.0Hz;

Shenzhen Megmeet Drive Technology Co., Ltd.

4

1.2 产品技术规格 各系列功率规格参数

表 1-1 三相 380V 系列功率规格参数

三相 380V 系列 变频器型号 适用电机功率 适用电机功率 输入电流 输 入 电 源 额定电压 电压变动范围 额定频率 频率变动范围 额定输出容量 额定输出电流 输 出 输出电压 输出频率范围 载波频率 过载能力 冷却方式 1.2KVA 1.5A 2KVA 2.5A MV100G-4T0.75 MV100A-4T0.4 0.4kW 0.5HP 1.9A MV100A-4T0.75 0.75kW 1HP 3.2A MV100G-4T1.5 MV100A-4T1.5 1.5kW 2HP 4.3A 3 相 380~480V ±10%(342~528V) 50Hz/60Hz ±5%(47~63Hz) 3.3KVA 4.2A 4.4KVA 5.5A 6.8KVA 8.5A MV100G-4T2.2 MV100A-4T2.2 2.2kW 3HP 7.1A 3.7kW 5HP 11.2A MV100G-4T3.7

MAM680变频空压机控制器

变频Ⅲ型螺杆空压机微电脑控制器MAM680VF-Ⅲ用户手册地址:电话:传真:网址:特点:●LCD中英文显示.●对空压机进行防逆转保护.●远程/本地控制选择.●对温度进行检测与控制保护.●变频-变频联动、变频-工频联动运行选择。

●支持变频器减速停机、自由停机选择。

●二路RS-485通讯接口。

一路读取变频器数据,一路联控或与外部通信。

●集成PID运算与控制于一体,根据供气压力,控制变频器运行频率,实现恒压供气。

●高度集成,高可靠性,高性价比.目录一、基本操作 (3)1、按键说明 (3)2、指示灯说明 (4)3、状态显示与操作 (4)4、运行参数、菜单 (5)3、用户参数查看及修改 (5)4、用户参数表及功能 (7)4、厂家参数 (8)7、调整参数 (10)8、操作权限及密码管理 (10)二、控制器功能及技术参数 (11)三、型号规格 (12)四、安装 (12)1、机械安装 (12)2、电气安装接线 (13)五、控制过程 (14)1、单机运行 (14)2、联网控制 (15)3、风机运行 (15)六、预警与提示 (15)1、空滤器预警指示 (15)2、油滤器预警指示 (15)3、油分器预警指示 (16)4、润滑油预警指示 (16)5、润滑脂预警指示 (16)七、安全保护 (16)1、对风机的保护 (16)2、温度高保护 (16)3、空压机防逆转保护 (16)4、供气压力超压保护 (16)5、传感器失灵保护 (16)八、常见故障的处理 (16)1、查看现场故障 (16)2、常见故障及原因 (17)九、联动控制、联网通信 (17)1、联动控制 (17)2、联网通信 (19)十、电气接线图 ........................................................................................................................ 错误!未定义书签。

深圳麦格米特直流变频空气源热泵热水器 控制规格书 F1.0 (日出东方 1.5P分体式热水 ) 20160516

4.2.3 定时除霜: 制热及热水模式下当室外盘管故障时除霜自动为定时除霜,即当压缩机连续运行 Time_into4 进行一次

除霜动作,除霜时序与正常除霜时一致辞,除霜运行时间固定为 Time_defrost2. 除霜频率及电子膨胀阀 开度与正常除霜一致。 ■ 4.2.4 自动除霜

4.2.5 辅助电加热功能

DC INVETRER AIR SOURCE HEAT PUMP WATER HEATER

CONTROL SPECIFICATION 直流变频空气源热泵热水器 控制规格书

(日出东方 家用分体 1.5P 变频)

Rev:V1.0

Issued Date:2016-05-16

Model No.:

:

PREPARED BY 编写

Issued Date : 2016-05-16

Revision History

修订履历

Change Item ( 修改项次)

初次发行

Date (修改日期)

20160516

版权属于麦格米特, 禁止任何未经授权的使用。

Page 2 of 12

The copyright belongs to Megmeet. Any unauthorized use is prohibited.

1 控制器基本运行模式 热水运行模式

2 控制器的设定温度 温度设定水温范围:20-56℃。

四、电控功能

4.1、通用保护功能

所通用保护功能,即在制冷、制热、热水模式下均有效的保护功能,其它仅在某种特定模式下才起作 用的保护功能则在相应模式中说明。排气温度保护,AC 电压保护,AC 电流保护等

4.1.2 压缩机延时 3 分钟启动保护功能

Control Specification

麦格米特PLC移位指令

麦格米特PLC移位指令

可使用移位指令向左或向右逐位移动输入IN的内容(另请参阅CPU寄存器)。

向左移动n位相当于将输入端IN的内容乘以2的n 次幂(2n);向右移动n位则相当于将输入端IN的内容除以2的n次幂(2n)。

例如,如果将等价于十进制值3的二进制数左移3位,将得到等价于十进制值24的二进制数。

如果将等价于十进制值16的二进制数右移2位,则会得到等价于十进制值4的二进制数。

您提供给输入参数N的数值决定了移动相应值的位数。

移位指令产生的空位将用零或符号位的信号状态(0表示正,1表示负)来填补。

后移动的位的信号状态将装入状态字的CC1位中(请参见"CPU 寄存器")。

状态字的CC0和OV位将复位为0。

您可以使用跳转指令判断CC1位。

下列移位指令可用:

SHR_I:整数右移

SHR_DI:长整数右移

SHL_W:字左移

SHR_W:字右移

SHL_DW:双字左移

SHR_DW:双字右移。

Micromaster440 调试参数

Parameter (参数)Value (设定值)Description (描述)P10802最低频率P108250最高频率P112010斜坡上升时间-电动机从静止状态加速到最高频率所用的时间(如果设定的斜坡上升时间过短,就可能导致变频器跳闸--过电流)P112110斜坡下降时间-电动机从最高频率减速到静止停车所用的时间(如果设定的斜坡下降时间过短,就可能导致变频器跳闸--过电流/过电不用快速调试1结束快速调试,并按工厂设置使参数复位2结束快速调试3结束快速调试,只进行电动机数据的计算P00033P07331变频器运行准备就绪P00101P0700.01BOP 控制有效P0700.16COM 链路的通讯板(CB)设置P0733.01P0733.11P08102090.15(.F.)远程控制 (2090.F) / MCC 控制 0P0918XX 地址49CB.Address 通讯地址P1000.01电动电位计设定P1000.16通过COM 链路的CB 设定P2051.052P2051.121P2051.227P2051.353P2051.432P2051.535P0601.01PTC (正温度系数)热敏元件 第一驱动数据组(DDS )P0601.11PTC (正温度系数)热敏元件 第二驱动数据组(DDS )P0604XX 电动机温度保护的门限值0除报警外无应对措施1报警并降低最大电流Imax (引起输出频率降低)2报警和跳闸(F0011)P062520电动机运行的环境温度P0640150%电动机过载因子P3900结束快速调试P0610电动机过温应对措施↓↓进入数据计算Busy...↓主电源接触器吸合第一步完成,重新核对参数↓调设状态字 P2051↓温度保护项调设。

Micromaster420变频器设定参数

Micromaster420变频器设定参数Micro master 420 快速调试P0010=1 快速调试P0100=0 KW/50HZP0304=电动机的额定电压P0305=电动机的额定电流P0307=电动机的额定功率P0310=电动机的额定频率P0307=电动机的额定速度P0700=2(模拟端子/数字输入)选择命令源P1000=3(固定频率)选择频率设定值P1080=40 最小频率(工作频率)P1082=50 最大频率P1120=15 上升时间P1121=10 下降时间P3900=1 结束注:420只有一个数字输出端,如果需改变其用途,根据以下设置 P0003=2 扩展级1、P0731=52.3 故障 + P0748=B---7 输出反相2、P0731=52.2 运行Micro master 420恒压供水注:Micro master 420 接收模拟量为 0-10V,所以如果输入的模拟量为4-20mA,需外接500Ω电阻。

一、快速调试设置后,再设置以下参数:P0003=3 专家级P0757 ADC输入恃性标定的X1值出厂设置为0V/mA 改为2V P0758 ADC输入恃性标定的Y1值出厂设置为0P0759 ADC输入恃性标定的X2值出厂设置为10V 改为10V P0760 ADC输入恃性标定的Y2值出厂设置为100P1000=2(模拟设定值)选择频率设定值P1080=0 最小频率P1031=1 MOP的设定值存储P1300=1带磁通电流控制(FCC)的V/f控制P2200=1 使能PIDP2240=X 目标值设定为目标压力﹙温度﹚占传感器量程的百分比,此值要根据你要求达到的设计值来而定。

P2253=2250 选择主设定通道P2258=2 PID设定值的斜坡下降时间P2264=755.0 选择反馈通道1﹙10,11管脚﹚P2265=5 PID反馈滤波时间常数P2268=PID反馈信号下限值(推荐:0到-50)P2280=0.5 比例增益﹙推荐﹚P2285=10 积分时间﹙推荐﹚P2293=15 加速时间﹙推荐﹚二﹑恒压供水的原理:首先要对PID功能有所了解,事实上,要实现恒压供水必须有主设定与反馈值两路输入,其中反馈值可以通过远程压力表提供。

麦格米特-壁挂送丝机用户手册说明书

壁挂送丝机用户手册版本:V1.0编码:R33010765深圳市麦格米特焊接技术有限公司为客户提供全方位的技术支持,用户可与就近的深圳市麦格米特焊接技术有限公司办事处或客户服务中心联系,也可直接与公司总部联系。

深圳市麦格米特焊接技术有限公司版权所有,保留一切权利,内容如有改动,恕不另行通知。

深圳市麦格米特焊接技术有限公司地址:广东省深圳市南山区科技园北区朗山路紫光信息港B座5楼麦格米特电气:麦格米特焊接:客户服务热线:400-666-2163邮箱:******************邮编:518057前言前言感谢您购买深圳市麦格米特焊接技术有限公司生产的壁挂送丝机(以下简称送丝机)。

本手册提供用户安装配线、功能说明、故障诊断及日常维护相关注意事项。

为确保能正确安装及操作送丝机,发挥其优越性能,请在装机之前,详细阅读此用户手册,并请妥善保存及交给该送丝机的使用者。

麦格米特焊接持续对产品进行研发和创新,本用户手册中的内容、参数、图片与实物有差异时,以实际产品为准,如有变更,恕不另行通知,本公司拥有对本用户手册的最终解释权。

注意事项安全注意事项安全定义请按要求操作,否则可能造成死亡或者重伤。

请按要求操作,否则可能造成中等程度伤害或轻伤,或造成损坏财物。

●使用前请认真阅读此说明书,以便正确使用。

●本送丝机在设计和制造中充分考虑了安全性,但为了确保您能安全使用本送丝机,并防止您及他人遭受伤害,避免发生重大事故,使用时请务必遵守本手册中的注意事项。

安装注意事项·请安装在不可燃物体上,否则有发生火灾的危险。

·不要把可燃物放在附近,否则有发生火灾的危险。

·不要安装在含有爆炸性气体的环境里,否则有引发爆炸的危险。

·必须由具有专业资格的人进行配线作业,否则有触电的危险。

·确认输入电源处于完全断开的情况下,才能进行配线作业,否则有触电的危险。

·上电前必须将外壳安装好,否则有触电的危险。

麦格米特 MC5000-0032ETN-P IO 扩展模块用户速查手册说明书

IO 扩展模块用户速查手册V1.0感谢您使用MC5000系列IO扩展模块。

在使用PLC产品前,请您仔细阅读本手册,以便更清楚地掌握产品特性,更安全地应用,充分利用本产品丰富的功能。

本速查手册用于MC5000系列IO扩展模块的设计、安装、连接和维护的快速指引,便于用户现场查阅所需信息,并有相关选配件的简介,常见问题答疑等,便于参考。

本手册适合以下成员:MC5000-0032ETN-P版本号:V1.0日期:2020-06-02若需要更详细的产品资料,可参考我公司发行的《MC5100用户手册》、《MStart 编程软件用户手册》和《MC5000系列可编程控制器编程参考手册》。

如需要,可向供货商咨询,或者去{HYPERLINK ""}下载。

1.外观以及部件名称1.1模块外观及端子介绍{EMBED Visio.Drawing.15}图1-1外观端子示意图2.型号说明2.1型号和主要技术指标表2-1技术指标3.安装说明3.1采用DIN 槽安装固定模块采用35mm宽度的DIN槽进行安装,扩展模块之间通过卡扣连接。

模块相互连接以后向模块前方推动连接卡后锁紧模块。

打开模块底部的DIN 卡扣,将模块底部卡在DIN导轨上。

旋转模块贴近DIN导轨,合上DIN卡扣。

仔细检查模块上DIN卡扣与DIN导轨是否紧密固定好,如下图:图3-1模块连接安装示意图3.3用户端子介绍扩展IO 模块的IO 端子为两只同型号18PIN 座子,用户需要配IO 线和IO 接线端子才可以使用,需要单独选购。

MC5000-0032ETN-P 的IO 端子CN1定义如表3-2{EMBED Visio.Drawing.15}图3-2用户端子定义示意图表3-2CN1及CN2端子定义表●32路输出:Y00~Y07(COM0公共端) Y10~Y17(COM1公共端) Y20~Y27(COM2公共端)Y30~Y37(COM3公共端)注:模块输出回路每8路共用一个公共端,共有4个公共端接线点,且相互隔离,用户需根据实际负载情况合理分组使用公共端接线点,每个公共端接线点能承载2.4A 负载。

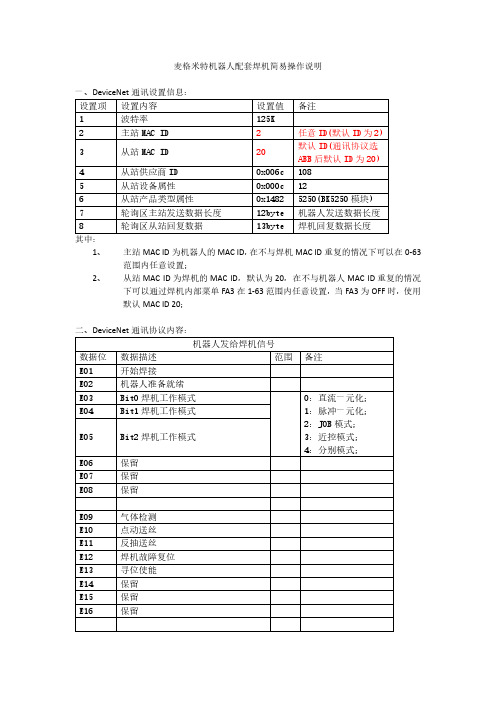

麦格米特机器人配套焊机简易操作说明-ABB V1.3

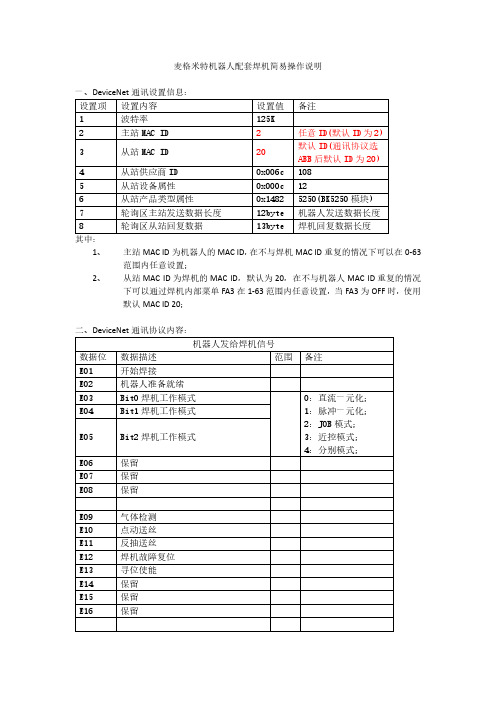

麦格米特机器人配套焊机简易操作说明其中:1、主站MAC ID为机器人的MAC ID,在不与焊机MAC ID重复的情况下可以在0-63范围内任意设置;2、从站MAC ID为焊机的MAC ID,默认为20,在不与机器人MAC ID重复的情况下可以通过焊机内部菜单FA3在1-63范围内任意设置,当FA3为OFF时,使用默认MAC ID 20;三、参数配置曲线:1、给定电流对应关系为1:1,最小限幅值为30A,最大限幅值为500A:2、给定电压对应关系为1:10,最小限幅值为12V,最大限幅值为45V:3、一元化给定电压修正值,以30V为中心点,12V为-30%,45V为+30%,最小限幅值为12V,最大限幅值为45V:4、实时焊接电流反馈,对应关系为1:1:1:10:1:100:四、焊机操作模式:焊机的操作模式由机器人下发的指令(E03-E05)决定,分为五种操作模式:1、直流一元化模式;2、脉冲一元化模式;3、JOB模式;4、近控(自由)模式;5、分别模式;五种模式下的操作方式如下:先选择机器人型号及通讯协议种类,进入内部菜单FA9选择2:ABB-麦格米特通讯协议;1、直流一元化模式:E03-E05:输入0则选择直流一元化模式/直流协同模式;参照配置曲线配置好对应参数过后,E33-E48:输入给定电流;E49-E64:输入给定电压,折算一元化电压修正值;该模式下除焊接方法锁定在直流(无法选择脉冲和双脉冲选项)以外,其他参数和选项均可以自由设置;机器人下发的给定参数为电流和电压,其中一元化修正值通过电压去计算(以30V为中心点,12V为-30%,45V为+30%),再根据电流去计算修正后的一元化电压值;该模式下无法进行存储、调用操作,也无法通过显示面板去调节给定电流电压;2、脉冲一元化模式:E03-E05:输入1则选择脉冲一元化模式/脉冲协同模式;参照配置曲线配置好对应参数过后,E33-E48:输入给定电流;E49-E64:输入给定电压,折算一元化电压修正值;该模式下除焊接方法锁定在脉冲和双脉冲(无法选择直流选项)以外,其他参数和选项均可以自由设置;机器人下发的给定参数为电流和电压,其中一元化修正值通过电压去计算(以30V为中心点,12V为-30%,45V为+30%),再根据电流去计算修正后的一元化电压值;该模式下无法进行存储、调用操作,也无法通过显示面板去调节给定电流电压;3、JOB模式:E03-E05:输入2则选择JOB模式;E17-E24:输入JOB号,调用对应JOB号内存储的参数;如果JOB号内没有参数将无法开始焊接,如果在焊接过程中切换到一个没有存储参数的JOB号则进行收弧操作结束焊接;该模式下仅能通过机器人下发JOB号后去调用已经存储好的参数,无法进行存储、调用操作,也无法通过显示面板去调节任何参数;4、近控(自由)模式:E03-E05:输入3则选择近控模式/自由模式/无焊接参数模式;该模式下只能通过显示面板去调节给定电流/送丝速度、电压/一元化修正值,可以设置所有参数和选项,同时可以进行存储、调用操作;5、分别模式:E03-E05:输入4则选择分别模式;参照配置曲线配置好对应参数过后,E33-E48:输入给定电流;E49-E64:输入给定电压;该模式下除了无法手动选择一元化(双脉冲只有一元化模式)以外,所有参数和选项均可以自由设置;机器人下发的给定参数为电流和电压,显示面板上选择分别时接收的为电流和电压;该模式下无法进行存储、调用操作,也无法通过显示面板去调节给定电流电压;五、其他功能1、机器人DO信号E01开始焊接指令,用以启动焊接和停止焊接的控制;E02机器人准备就绪,用于机器人下发自身的故障状态,用以控制焊机紧急停机;E09气体检测;E10点动送丝;E11反抽送丝;E12焊机故障复位,机器人可以通过该指令恢复E6等故障;E13寻位使能,用于使能寻位模块输出寻位电压并开启寻位功能;2、机器人DI信号A01起弧成功信号,焊机输出电压并等电弧稳定后,该位置1;A03焊接状态信号,从提前送气至回烧结束阶段,该位置1;A06焊机故障信号,焊机报故障后,该位置1,直至故障清除后清零;A07通讯就绪信号,通讯模块与机器人建立通讯后,该位置1;A09-A16焊机故障代码,焊机报故障后,返回对应的故障代码;A25寻位成功信号,该位必须在寻位使能才有效,寻位成功后该位置1;A28送丝机构正常信号,送丝机侧故障E13(电机过流)、E14(气阀故障)、E17(码盘故障)时清零,否则置1;A32给定范围超限,机器人下发给定数据超过焊机范围后置1;A33-A48焊接实时电流,焊接过程中实际输出电流;A49-A64焊接实时电压,焊接过程中实际输出电压;。

麦格米特焊机和KUKA机器人通讯配置说明 2.1

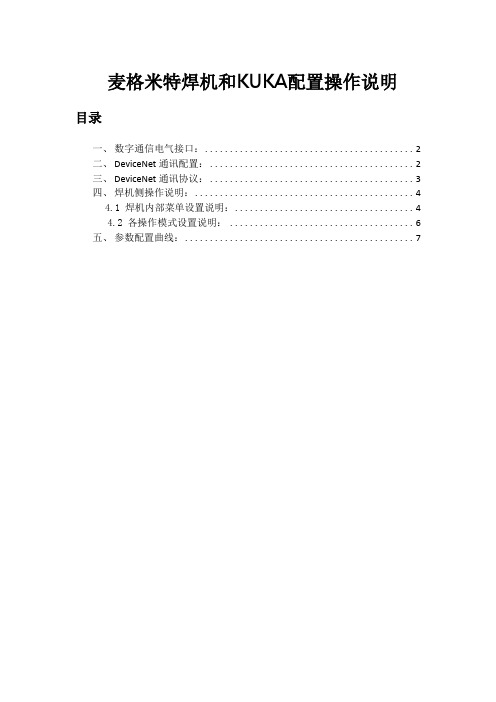

麦格米特焊机和KUKA配置操作说明目录一、数字通信电气接口: (2)二、DeviceNet 通讯配置: (2)三、DeviceNet 通讯协议: (3)四、焊机侧操作说明: (4)4.1 焊机内部菜单设置说明: (4)4.2 各操作模式设置说明: (6)五、参数配置曲线: (7)一、数字通信电气接口:机器人数字接口航空插引脚顺序如图 3-43 所示,引脚定义见表 3-27。

图 1 航空插引脚顺序二、 DeviceNet 通讯配置:其中:1、主站MAC ID 为机器人的MAC ID,在不与焊机MAC ID 重复的情况下可以在0-63范围内任意设置;2、从站MAC ID 为焊机的MAC ID,默认为2,在不与机器人MAC ID 重复的情况下可以通过焊机内部菜单FA3 在1-63 范围内任意设置,当FA9 为KUK、FA3 为OFF 时,使用默认MAC ID 2;三、 DeviceNet 通讯协议:备注:数字信号默认情况下均以1 为有效值。

四、焊机侧操作说明:4、1焊机内部菜单设置说明:内部菜单中F16、F17、FA0-FA9 为机器人配套焊机独有的参数,其余为手工焊机与机器人焊机共有,详见焊机说明书,内部菜单设置步骤如下:开始1、F01 为恢复出厂设置,长按“执行”键3 秒恢复出厂设置,该操作不会恢复FA0-FA9 选项的机器人设置参数。

2、F16 为反抽丝送丝速度,OFF 为默认值1.4 米/分钟;3、F17 为反抽丝时间,OFF 表示反抽丝时间由指令持续时间控制,如果不为OFF 则表示,每一次反抽丝指令都只执行设置的固定时间,用于控制每次回抽焊丝的长度;4、FA0 为机器人功能开关,OFF 为关闭机器人功能,焊机会变为手工焊机;ON为打开机器人功能,焊机为机器人配套焊机;5、FA1 为近控开关,OFF 为关闭近控功能,ON 为打开近控功能;数字口通讯时该功能自动切换,无需调节;模拟口通讯时需要手工打开近控开关才是使能近控模式。

MC280系列可编程控制器用户手册V2.4

布线时的注意事项 必须将外部电源全部切断后,才能进行安装、接线等操作,否则可能引起触电或设备损坏; 在安装布线完毕,立即清除异物,通电前请盖好产品的端子盖板,避免引起触电; 请按本手册中的说明在 L、N 端接入交流电源。将交流电源接入其他端子会烧毁 PLC;

请不要从外部对主模块的+24V 端子供电,否则会损坏本产品; 接入 PLC 的输入、输出信号线不要与其他强电或强干扰线路并排布线,以减少干扰; 请不要将主模块的接地端子 与强电系统共地。

BOM 编码 R33010281

麦格米特控制技术有限公司为客户提供全方位的技术支持,用户可与就近的麦格米特控制技术有限公司办 事处或客户服务中心联系,也可直接与公司总部联系。

麦格米特控制技术有限公司 版权所有,保留一切权利。内容如有改动,恕不另行通知。

麦格米特控制技术有限公司

地址:深圳市南山区科技园北区朗山路紫光信息港B座5楼

产品报废时的注意事项 在报废 PLC 时,请注意: 电路板上的电解电容器焚烧时可能发生爆炸; PLC 主体为塑料结构件,焚烧时可能产生有毒气体; 请按工业废弃物进行处理,或者按当地的环境保护规定处理。

目

录

第一章 前言 ........................................................................................................................................................................ 1 第二章 产品概述 ...............................................................................

AD200E细纱机改造调试及接线方法

AD200E 细纱机改造变频器参数设置及接线方法麦格米特AD200E 变频器是为细纱机设计的专用变频器,内置针对细纱机设计的多段速软件。

其接线图如下: 方案控制要求:1、 当运行命令有效后,电机按照变频器内部设置的多段速转速和时间运转。

2、 运行当中,无论是正常停机、故障停机还是断电停机,下次启动,变频器必须继续执行停机前未执行完的多段速。

3、 变频器多段速可以复位,即复位后,下次启动,变频器从第一段速开始运行。

4、 变频器有点动功能。

5、 变频器可以在面板上观察多段速执行状态,即当前执行的第几段速和执行时间。

6、 多段速可以根据工艺要求,保存2组多段速设置,本变频器可以保存8组8段速。

多段速曲线图:MEGMEETAD200E 22(X1) 23(X2) 24(X3) 25(X4)21(G24)MAC 380运行命令点动多段速复位多段速模式选择变频器参数设置:参数设置值说明00__07 0 快速显示参数选择:运行转速00__08 6 快速显示参数选择:输出电流00__09 36 快速显示参数选择:PLC多段速状态00__10 37 快速显示参数选择:PLC多段速运行时间03__00 0 速度指令给定通道03__01 2 运行控制命令通道,外部端子控制03__02 1 二线制运行模式208__00 30 电机额定功率08__01 380 电机额定电压08__02 ——电机额定电流08__03 50 电机额定频率08__04 ——电机额定转速01__07 0 减速停机01__13 10 加速时间01__14 3 减速时间01__22 200 点动速度01__23 15 点动加速时间01__24 3 点动减速时间01__25 1 锁定为正转09__00 1 驱动器启动命令(RUN/FWD/DON)09__01 17 正转点动运行命令09__02 32 PLC多段速状态复位命令09__03 43 PLC多段速模式选择0P-000 1 PLC多段速运行使能P-001 1 PLC多段速运行模式,2*32段速P-002 1 PLC多段速循环次数,1次P-003 ——第1段速设置运行速度P-004 ——第1段速设置运行时间P-006 ——第2段速设置运行速度P-007 ——第2段速设置运行时间P-009 ——第3段速设置运行速度P-010 ——第3段速设置运行时间P-012 ——第4段速设置运行速度P-013 ——第4段速设置运行时间P-015 ——第5段速设置运行速度P-016 ——第5段速设置运行时间P-018 ——第6段速设置运行速度P-019 ——第6段速设置运行时间P-021 ——第7段速设置运行速度P-022 ——第7段速设置运行时间P-024 ——第8段速设置运行速度P-025 ——第8段速设置运行时间P-099 ——第33段速设置运行速度P-100 ——第33段速设置运行时间P-102 ——第34段速设置运行速度P-103 ——第34段速设置运行时间P-105 ——第35段速设置运行速度P-106 ——第35段速设置运行时间P-108 ——第36段速设置运行速度P-109 ——第36段速设置运行时间P-111 ——第37段速设置运行速度P-112 ——第37段速设置运行时间P-114 ——第38段速设置运行速度P-115 ——第38段速设置运行时间P-117 ——第39段速设置运行速度P-118 ——第39段速设置运行时间P-120 ——第40段速设置运行速度P-121 ——第40段速设置运行时间注:黑体部分为工艺设置参数。

CRP飞行起弧说明书

C R P飞行起弧说明书-CAL-FENGHAI.-(YICAI)-Company One1飞行起弧参数设置说明CRP飞行起弧功能是指在焊接机器人在运动至起弧点的途中,自动提前引弧,以起到加快焊接起弧速度的作用。

CRP焊接逻辑顺序为:提前送气→引弧→起弧确认→引弧成功→起弧→焊接→收弧→回烧→削球→防粘丝→延迟送气→回抽丝。

在实际焊接中,若想加快焊接速度,提高焊接效率,可以在以下几个方面加以调整。

使用 CRP飞行起弧功能:(具体的设置说明请看后面)在系统焊接参数设置界面想要加快起弧时间:可以通过以下几个途径:1 增大慢送丝速度,通过加快焊机上的参数慢送丝速度,来加快在起弧阶段焊机的送丝速率,使焊丝更快的接触到母材,从而更快成功起弧。

2 减小起弧时间起弧工艺在对有特殊要求的焊接程序中需要根据需要设置起弧时间和起弧电流电压,但是一旦设置了起弧时间和收弧时间,焊出的焊缝就会出现大头的现象,而且会增加焊接的时间。

建议在没有特殊要求的场合可以不设置起弧和收弧时间。

3 设置电弧检测确认时间该参数用于过滤焊机爆燃、起弧信号不稳定的因素,起弧成功后在原处燃烧一段设定时间后,才继续运行。

在信号不稳定的时候使用,在一般场合,可以将该参数设置为0,并且要勾选上“焊接中断弧检测”功能,并将电弧耗尽检测时间设置为左右,以便在断弧时及时将机器人停下,以免发生意外。

4 预备送气时间该参数是在起弧信号发出后,延时一段预备送气时间再起弧,如果没有特殊的要求,将该参数设置为0,也可加快起弧速度。

5 尽量缩短在起弧点处,焊丝末端和工件之间的距离。

焊丝末端离母材越近,起弧时间越短,配合合适的慢送丝速度,可以大大地提升成功起弧的速度。

以上的起弧参数设置技巧在配合飞行起弧时会达到最优效果。

在保证送丝顺畅和参数恰当的情况下,加上飞行起弧功能就能明显的提升起弧的速率。

以下介绍飞行起弧的设置和使用方法。

飞行起弧设置步骤:一·焊机侧设置回烧参数:在焊机参数中找到回烧时间(默认值一般为~)并设置一个合适的回烧时间(奥太焊机一般为默认值~,麦格米特焊机一般设置为以内)。

机器人焊接工艺相关要点

机器人焊接工艺相关要点一·焊接起弧速度(焊接节拍):影响焊接节拍的因素有很多,从两方面来说:1.从系统侧:①焊接工艺参数设置:电弧检测确认时间--该参数直接影响起弧速度,当设置的该参数生效后会经过改设置时间后才会认为起弧成功再进行下一步动作。

建议对起弧速度有要求的场合将此参数设置为0。

②焊丝的处理:由于在焊接中焊丝接触到母材需要一定的时间,这段时间其实也是起弧慢的一个原因,如果能控制焊丝干伸长在焊接点刚好接触到母材,这时就能省掉焊机吐丝的一些时间,对焊接的节拍影响还是比较大的。

(可参考松下的提升起弧、飞行起弧功能)2.从焊机侧:(以麦格米特焊机焊接时序为例,见下图:)可以看到提前送气和空载电压(慢送丝)是影响起弧时间的关键因素,这两个时间可以在焊机端设置参数为0来屏蔽掉。

将这两个参数尽可能的设置为最小值(0),在起弧时,速度会有明显的提升。

3.环境的搭建:送丝不畅会导致焊接起弧的成功率和效率,一般来说焊枪的管长和导电嘴的通畅以及送丝机的压力和送丝管的弯曲程度都会影响到送丝的通畅与否。

1.焊枪的管长大多数情况下焊枪的长度取决于机器人本身的结构,焊枪供应商可以根据机器人的连杆和法兰定制适合机器人的焊枪,焊枪在假设时应避免前端送丝管的弯曲和折扭,正确的送丝长度可以明显的改善因送丝不畅导致的焊接效果不良,正确的送丝长度如下图所示:2.导电嘴的通畅:导电嘴作为弧焊作业中的易损件,是影响焊接质量的重要因素,由于在焊接中可能会出现爆燃使焊丝粘住导电嘴,以至于导致送丝不畅,应该定期检查导电嘴的通畅性。

若在爆燃后,导电嘴被堵住,应及时清理或更换新的导电嘴。

用小段焊丝插入导电嘴中反复推送抽回,与新的导电嘴进行比较,如果有发涩或是堵住出不来的情况,就应该更换导电嘴了,在碳钢焊接时导电嘴的选型尽量选松下焊丝尽量选择质量好的如大西洋等口碑较好的品牌。

3.送丝机的压力这是一个很容易被人忽视的问题,实际上也是很能直接影响送丝通畅的条件。

麦格米特机器人配套焊机简易操作说明-ABB V1.3

麦格米特机器人配套焊机简易操作说明其中:1、主站MAC ID为机器人的MAC ID,在不与焊机MAC ID重复的情况下可以在0-63范围内任意设置;2、从站MAC ID为焊机的MAC ID,默认为20,在不与机器人MAC ID重复的情况下可以通过焊机内部菜单FA3在1-63范围内任意设置,当FA3为OFF时,使用默认MAC ID 20;三、参数配置曲线:1、给定电流对应关系为1:1,最小限幅值为30A,最大限幅值为500A:2、给定电压对应关系为1:10,最小限幅值为12V,最大限幅值为45V:3、一元化给定电压修正值,以30V为中心点,12V为-30%,45V为+30%,最小限幅值为12V,最大限幅值为45V:4、实时焊接电流反馈,对应关系为1:1:1:10:1:100:四、焊机操作模式:焊机的操作模式由机器人下发的指令(E03-E05)决定,分为五种操作模式:1、直流一元化模式;2、脉冲一元化模式;3、JOB模式;4、近控(自由)模式;5、分别模式;五种模式下的操作方式如下:先选择机器人型号及通讯协议种类,进入内部菜单FA9选择2:ABB-麦格米特通讯协议;1、直流一元化模式:E03-E05:输入0则选择直流一元化模式/直流协同模式;参照配置曲线配置好对应参数过后,E33-E48:输入给定电流;E49-E64:输入给定电压,折算一元化电压修正值;该模式下除焊接方法锁定在直流(无法选择脉冲和双脉冲选项)以外,其他参数和选项均可以自由设置;机器人下发的给定参数为电流和电压,其中一元化修正值通过电压去计算(以30V为中心点,12V为-30%,45V为+30%),再根据电流去计算修正后的一元化电压值;该模式下无法进行存储、调用操作,也无法通过显示面板去调节给定电流电压;2、脉冲一元化模式:E03-E05:输入1则选择脉冲一元化模式/脉冲协同模式;参照配置曲线配置好对应参数过后,E33-E48:输入给定电流;E49-E64:输入给定电压,折算一元化电压修正值;该模式下除焊接方法锁定在脉冲和双脉冲(无法选择直流选项)以外,其他参数和选项均可以自由设置;机器人下发的给定参数为电流和电压,其中一元化修正值通过电压去计算(以30V为中心点,12V为-30%,45V为+30%),再根据电流去计算修正后的一元化电压值;该模式下无法进行存储、调用操作,也无法通过显示面板去调节给定电流电压;3、JOB模式:E03-E05:输入2则选择JOB模式;E17-E24:输入JOB号,调用对应JOB号内存储的参数;如果JOB号内没有参数将无法开始焊接,如果在焊接过程中切换到一个没有存储参数的JOB号则进行收弧操作结束焊接;该模式下仅能通过机器人下发JOB号后去调用已经存储好的参数,无法进行存储、调用操作,也无法通过显示面板去调节任何参数;4、近控(自由)模式:E03-E05:输入3则选择近控模式/自由模式/无焊接参数模式;该模式下只能通过显示面板去调节给定电流/送丝速度、电压/一元化修正值,可以设置所有参数和选项,同时可以进行存储、调用操作;5、分别模式:E03-E05:输入4则选择分别模式;参照配置曲线配置好对应参数过后,E33-E48:输入给定电流;E49-E64:输入给定电压;该模式下除了无法手动选择一元化(双脉冲只有一元化模式)以外,所有参数和选项均可以自由设置;机器人下发的给定参数为电流和电压,显示面板上选择分别时接收的为电流和电压;该模式下无法进行存储、调用操作,也无法通过显示面板去调节给定电流电压;五、其他功能1、机器人DO信号E01开始焊接指令,用以启动焊接和停止焊接的控制;E02机器人准备就绪,用于机器人下发自身的故障状态,用以控制焊机紧急停机;E09气体检测;E10点动送丝;E11反抽送丝;E12焊机故障复位,机器人可以通过该指令恢复E6等故障;E13寻位使能,用于使能寻位模块输出寻位电压并开启寻位功能;2、机器人DI信号A01起弧成功信号,焊机输出电压并等电弧稳定后,该位置1;A03焊接状态信号,从提前送气至回烧结束阶段,该位置1;A06焊机故障信号,焊机报故障后,该位置1,直至故障清除后清零;A07通讯就绪信号,通讯模块与机器人建立通讯后,该位置1;A09-A16焊机故障代码,焊机报故障后,返回对应的故障代码;A25寻位成功信号,该位必须在寻位使能才有效,寻位成功后该位置1;A28送丝机构正常信号,送丝机侧故障E13(电机过流)、E14(气阀故障)、E17(码盘故障)时清零,否则置1;A32给定范围超限,机器人下发给定数据超过焊机范围后置1;A33-A48焊接实时电流,焊接过程中实际输出电流;A49-A64焊接实时电压,焊接过程中实际输出电压;。

深圳市麦格米特电气技术 MC200-4DA模拟量输出模块 说明书

MC200-4DA模拟量输出模块用户手册感谢您选择麦格米特电气技术有限公司的MC200系列PLC。

在使用PLC 产品前,请您仔细阅读本手册,以便更清楚地掌握产品特性,更安全地应用,充分利用本产品丰富的功能。

本速查手册用于MC200 系列PLC 的设计、安装、连接和维护的快速指引,便于用户现场对所需信息的查阅,并有相关选配件的简介,常见问题答疑等,便于参考。

本手册适合MC200系列以下成员:MC200–4DA模拟量输出模块版本号:1.2日期:2010-1-14编码:R29090021若需要更详细的产品资料,可参考我公司发行的《MC200系列可编程控制器用户手册》、《X-Builder编程软件用户手册》和《MC100/MC200系列可编程控制器编程参考手册》。

如需要,可向供货商咨询。

1. 外观以及部件名称图1-1 模块外观及部件名称2. 安装说明2.1安装方法采用DIN槽安装固定在振动不大的环境下,可以采用35mm宽度的DIN槽进行安装。

. 打开模块底部的DIN卡扣,将模块底部卡在DIN导轨上。

旋转模块贴近DIN 导轨,合上DIN卡扣。

仔细检查模块上DIN卡扣与DIN导轨是否紧密固定好,如下图:采用螺钉安装固定在振动较大的场合必须使用螺丝来固定,螺丝可选用M3,按照下图所示的尺寸进行定位、钻安装孔;用合适的螺钉将模块固定在背板上。

MC200系列的外形尺寸与安装孔位尺寸如下图所示。

2.2电缆连接及规格电缆规格在进行PLC应用的配线时,建议使用多股铜导线,并预制绝缘端头,这样可保证接线质量。

推荐选用导线的截面积和型号如下表所示。

将加工好的电缆头用螺丝固定在PLC的接线端子上,注意螺钉位置正确,螺钉的旋紧力矩在0.5~0.8Nm,保证可靠连接,又不致损坏螺丝。

推荐的电缆制备方式如图2-3所示。

图2-3 电缆示意图2.3布线要求为了安全(防止电击和火灾事故)和减少噪声,控制器的接地端子应严格按照国家电气规程要求接地,接地电阻应小于100Ω。

麦格米特调试参数

麦格米特调试参数P0组:系统管理P1组:状态显示(仅可查看)P2组:基本参数P3组:电机参数P4组:编码器参数P5组:速度控制参数P9组:数字量输入、出参数P10组:模拟量输入、出参数P12组:高级功能参数P14组:伺服油泵控制参数P16组:键盘显示设定参数P25组:伺服油泵选型参数P33组:CAN 通讯P97组:保护与故障参数P98组:驱动器参数P0组常用功能码(系统管理):(1)P00.00:修改为2时为修改记忆菜单模式,即仅显示修改过的参数。

(2)P00.03:参数保护设置,选择2时为除该功能码外,其他全部禁止改写。

(3)P00.04:默认为0000,个位选择为1时可显示P14.17和P14.18,该参数为过冲保护。

(4)P00.05:选择2可恢复出厂设置,调试前应先恢复出厂设置。

(5)P00.06:当驱动器损坏更换驱动器时,先选择1将数据上载,然后将原机的面板更换到新的驱动器上,选择2下载即可。

P1组常用功能码(状态显示(仅可查看)):(1)P01.03:可查看设定频率。

(2)P01.20、P01.21、P01.22:AI1、2、3输入电压。

(3)P01.42:实时给定压力(范围是0至P25.03设置的系统最高压力)。

(4)P01.43:实时反馈压力(范围是0至P25.01设置的压力传感器量程)。

P2组常用功能码(基本参数):(1)P02.02:运行命令通道选择,选择1端子使能。

P3组常用功能码(电机参数):(1)P03.00:电机额定功率。

(2)P03.01:电机额定电压。

(3)P03.02:电机额定电流。

(4)P03.04;电机额定频率。

(5)P03.24:参数自整定,选择1时为静态学习,选择2时为动态学习,动态学习时电机应该反转(电机轴顺时针)。

每次学习后需要观察P03.26的值是否误差在5之内。

(6)P03.26:编码器安装初始角度。

P5组常用功能码(速度控制参数):(1)P05.00:低速速度环比例增益。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

P2组:基本参数P3组:电机参数

P4组:编码器参数P5组:速度控制参数

P9组:数字量输入、出参数P10组:模拟量输入、出参数

P12组:高级功能参数P14组:伺服油泵控制参数

P16组:键盘显示设定参数P25组:伺服油泵选型参数

P33组:CAN 通讯P97组:保护与故障参数

P03.04电机额定转速U1004F20.3对应2000转额定转速 U1004F17.3对应1700转额定转速

U1004F18.3对应1800转额定转速

P03.24=1或者2修改完后按RUN,开始自整定,RUN灭为学习完成。改1为静态学习(2HZ反转学习)。P03.26每次调谐后误差应该在5.0之内,才正常。

P5组常用功能码(速度控制参数):

(1)P05.00:低速速度环比例增益。

(2)P05.01:低速速度环积分时间。

(3)P05.04:高速速度环比例增益。

(4)P05.05:高速速度环积分时间。

(5)P05.22:DEV检出时间,当加减速时间设置很短的情况下,可能转速会波动很快,检测时间果断会误报警,需要加长检测时间,有时候油路不是特别稳定,一天会出现几次报警,也可以增加时间避免报警。

(2)P10.05:模拟量曲线选择,选择3210H时可将流量压力分段功能打开。

P12组常用功能码(高级功能参数):

(1)P12.02:载波频率。

P16组常用功能码(键盘显示设定参数):

(1)P16.06:逆变模块温度

(2)P16.07:整流模块温度

P25组常用功能码(伺服油泵选型参数):

(1)P25.01:压力传感器量程,标配为400bar量程传感器,可选最大为600bar。

此时需判断电机正反转,自学习时为电机反转,此时如果电机正转,需要调转相序

P14.00=0进入转速调节模式

P02.05=50正向旋转电机10-20分钟,进行排气

P25.02=3压力传感器规格为0-10V时选3

P25.01=400压力传感器量程为400bar

P25.03=250系统最大压力一般为250bar

P98组:驱动器参数

P0组常用功能码(系统管理):

(1)P00.00:修改为2时为修改记忆菜单模式,即仅显示修改过的参数。

(2)P00.03:参数保护设置,选择2时为除该功能码外,其他全部禁止改写。

(3)P00.04:默认为0000,个位选择为1时可显示P14.17和P14.18,该参数为过冲保护。

(2)P98.05;可查看驱动器的额定电流。

流程:

单系统:

松开系统溢流阀,使系统无法起压

P00.05=2重置驱动器参数

P03.00电机功率Pn

P03.01电机额定电压Vn

P03.02电机额定电流In

P03.03电机额定频率1500r/min对应100Hz, 1700r/min对应113.33Hz1800r/min对应120Hz

P9组常用功能码(数字量输入、出参数):

(1)P09.00—P09.07:输入端X1到X8的功能选择。

(2)P09.20:接TA、TB、TC时的继电器功能选择。

(3)P09.21:接BRA、BRC时的继电器功能选择。

P10组常用功能码(模拟量输入、出参数):

(1)P10.00:模拟量输入性质,个位为AI1,十位为AI2,0代表电压输入,1代表电流输入。

P25.05=2000最高转速一般为2000转

P14.00=2油压模式压力传感器接AI1时选2,接AI4时选4

P10.75=1零飘此时需PLC模拟量给0V,且压力传感器需要接上去

P02.02=1端子使能

将溢流阀恢复

如果TA、TC接了伺服报警输出,须将P09.20设为16.

(2)P03.01:电机额定电压。

(3)P03.02:电机额定电流。

(4)P03.04;电机额定频率。

(5)P03.24:参数自整定,选择1时为静态学习,选择2时为动态学习,动态学习时电机应该反转(电机轴顺时针)。每次学习后需要观察P03.26的值是否误差在5之内。

(6)P03.26:编码器安装初始角度。

(2)P25.02:压力传感器输出信号方式,0到10V选择3。

(3)P25.05:最高转速,可设置伺服电机的最高转速。

P33组常用功能码(CAN通讯参数):

(1)P33.00;波特率选择,主从机需选择一致。

(2)P33.01;CAN主从站选择。

(3)P33.02;CAN通讯地址。

(4)P33.03;CAN断线检测时间。

(3)P01.42:实时给定压力(范围是0至P25.03设置的系统最高压力)。

(4)P01.43:实时反馈压力(范围是0至P25.01设置的压力传感器量程)。

P2组常用功能码(基本参数):

(1)P02.02:运行命令通道选择,选择1端子使能。

P电机额定功率。

P97组常用功能码(保护与故障参数):

(1)P97.06:电机过温保护点。

(2)P97.10;自动限流水平,最大180即1.8倍,默认1.5倍。

(3)P97.15、P97.16、P97.17;分别为第一、二、三次故障报警类型。

P98组常用功能码(驱动器参数):

(1)P98.04;可查看驱动器的额定电压。

(4)P00.05:选择2可恢复出厂设置,调试前应先恢复出厂设置。

(5)P00.06:当驱动器损坏更换驱动器时,先选择1将数据上载,然后将原机的面板更换到新的驱动器上,选择2下载即可。

P1组常用功能码(状态显示(仅可查看)):

(1)P01.03:可查看设定频率。

(2)P01.20、P01.21、P01.22:AI1、2、3输入电压。