高温高压换热器密封结构的分析

Ω环密封换热器的检修过程及质量控制

Ω 环密封换热器的检修过程及质量控制摘要:Ω环密封是换热器密封结构形式中常用的一种,其在装置开停车和长期运行中,在高温、腐蚀等因素影响,易造成Ω环腐蚀开裂的问题,对于装置运行安全带来了不利影响,因此,加强Ω环密封的检修工作至关重要。

基于此,本文在阐述了换热器Ω环密封结构特点基础上,重点讲述了Ω环密封的检修过程及质置控制措施,提出了在维护检修过程中的的主要注意事项。

关键词:Ω环密封;维护检修;质量控制;换热器1换热器Ω形环密封的特点Ω环形密封是一种新型半可拆式密封结构。

其密封由螺栓、法兰、垫片及Ω环的密封焊来实现的。

由于Ω环具有较好的轴向变形能力(形状像膨胀节的一个波)及密封焊本身的特点,常被用在温度、压力较高且有较大波动,介质为易燃易爆,密封性能要求较高的场合。

它的零件少,设备法兰、主螺栓尺寸小,钢材耗量少。

此种焊接密封结构能利用Ω环的轴向弹性作用补偿温度压力的波动,密封效果好,解决了其他类型垫片可能出现的密封面失效问题。

适用压力为7-32MPa。

Ω环焊接密封的突出优点是密封比压为0,螺栓预紧力小,螺栓主要承受内压引起的轴向力,因此螺栓直径、法兰厚度和质量均减小,造价降低。

若换热管结垢需要清洗,则应沿Ω环顶部焊口切开,检修完毕组对时再将环焊上。

密封环与法兰、管板以角焊缝的形式连接,介质和环境完全隔绝,有效地解决了其他类型垫片可能出现的密封面失效问题,属于无垫片密封。

同钢垫圈密封结构(八角垫、椭圆垫)和螺纹锁紧环密封结构相比,Ω环密封结构兼有两者的优点,拆卸检修方便、密封绝对可靠等点。

同时具有制造简单、重量轻、造价低、占地面积小以及直径、压力、温度适用范围广的优势。

2换热器Ω环密封检修过程2.1拆卸前的准备(1)拆除换热器保温,拆卸换热器壳程进出口管线法兰,吊开出口弯管,注意保护法兰密封面、高压螺栓及椭圆垫,外法兰用临时盲板盲死。

(2)对新更换的Ω环进行光谱材质确认,密封面进行PT检测,并将两个半Ω环组对预组装检查贴合和接口错边量;所有更换的高压换热器用的螺栓进行光谱材质确认,螺纹根部缺陷UT检测、端部HB硬度检测;螺母材质光谱检测确认,HB硬度检测合格。

隔膜密封换热器

隔膜密封换热器一. 引言在炼油化工行业中高压换热器是不可缺少的设备,占有重要位置。

不同形式的换热器,主要是密封形式存在差异,在高温高压的情况下,密封极为关键,不同的操作工况采用不同形式的密封结构,需要不同结构形式的换热器,一般有螺纹锁紧式、Ω环式、八角垫片、双锥密封等,每种形式都有它自身的特点和适用性。

隔膜密封换热器在炼油化工行业中使用较多,适用压力在10 MPa左右的高压加氢装置,它在一定范围内有其优越性。

二.优缺点隔膜密封换热器具有很多优点。

隔膜密封换热器结构简单、拆卸检修容易、加工精度要求不高、密封简单安全,不易发生泄漏、设备使用年限长、同规格情况下,隔膜换热器金属总质量大约是螺纹环换热器的0.85 倍、制造难度低,这样设备制造周期相对缩短。

但对于压力高、直径大的设备,平盖厚度过大,设备主螺栓直径大,造成安装拆卸困难,锻制平盖锻件成本高,因此隔膜密封换热器的结构有一定的局限性。

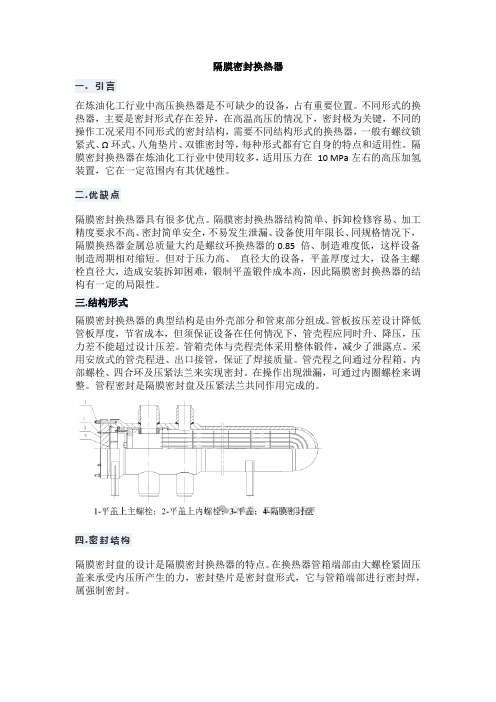

三.结构形式隔膜密封换热器的典型结构是由外壳部分和管束部分组成。

管板按压差设计降低管板厚度,节省成本,但须保证设备在任何情况下,管壳程应同时升、降压,压力差不能超过设计压差。

管箱壳体与壳程壳体采用整体锻件,减少了泄露点。

采用安放式的管壳程进、出口接管,保证了焊接质量。

管壳程之间通过分程箱、内部螺栓、四合环及压紧法兰来实现密封。

在操作出现泄漏,可通过内圈螺栓来调整。

管程密封是隔膜密封盘及压紧法兰共同作用完成的。

四.密封结构隔膜密封盘的设计是隔膜密封换热器的特点。

在换热器管箱端部由大螺栓紧固压盖来承受内压所产生的力,密封垫片是密封盘形式,它与管箱端部进行密封焊,属强制密封。

五.隔膜密封盘隔膜密封盘是一个直径稍大于管箱内直径的金属薄圆盘。

它的结构为边缘和中心部分稍厚,靠近密封面处有一个很薄的环形区域,使得密封盘具有很好的弹性,在管箱内压和热膨胀的作用下能够产生的微量变形,可更好地使压盖能够压紧密封盘,从而保证密封可靠。

密封盘四周与壳体端部采用密封焊接,在设备操作过程中不能发生泄漏。

板式换热器的板片结构、组合形式及密封结构A

板式换热器的板片结构、组合形式及密封结构摘要:板式换热器在正常工况下的主要失效形式是密封失效。

通过对板片的刚度、板片的密封结构包括板片密封槽、密封垫片的分析发现,提高板片的刚度可以提高板式换热器的整体承压能力;合理地设计密封槽形,可以有效地提高密封垫片在密封槽中的稳定性和密封的可靠性。

可以有效地提高密封垫片在密封槽中的稳定性和密封的可靠性。

此外还介绍了一些防止密封失效的此外还介绍了一些防止密封失效的实际经验。

实际经验。

关键词:板式换热器;密封;失效;刚度;结构形式结构形式引言引言板式换热器是一种高效、节能的换热设备,具有传热系数高、结构紧凑、耗材少、形式多样、便于维修等诸多优点,应用领域逐渐扩大,已广泛应用于机械、电力、冶金、化工、轻纺、饮料、城镇供热等行业和领域,表现出很强的竞争力。

表现出很强的竞争力。

1 板式换热器的整体结构板式换热器的整体结构板式换热器以金属板片(一般厚度为0 5~1 0mm)为换热元件,由不锈钢、工业纯钛或其他材料的薄板压制而成。

通常用模具将板片压制成各种槽型或波纹形,既可以增大板片的刚度,以防止板片受压时变形,也增强了流体的湍流程度,增加了换热面积。

每个板片的四角各开有一孔,板片四周以及孔的周围压有密封垫片槽,并根据需要在孔的周槽中放置有垫片,起到允许流体或阻止流体进入板面之间通道的作用。

若将数个板片按照换热要求依次排列在支架上,并用固定压紧板和活动压紧板由压紧螺杆压紧,在相邻的板片间就形成了流体通道,借助板片四角的孔口与垫片.借助板片四角的孔口与垫片.板式换热器的板片结构千差万别,其设计的最终目的是要强化板片的换热效果、增大板面的刚度、提高板式换热器的承压能力。

理想的板型设计,不仅具有较大的传热面积、较低的压力降、较高的传热系数,而且还应具有较好的刚性,以使很薄的板片在固定压紧板.和活动压紧板夹紧力的作用下相互支承,以抵抗通道内不平衡压力对其产生的冲击。

为此,在板型设计中还要考虑支承点的合理分布以及加强筋的布置等。

高压加氢换热器的结构形式和优缺点详解

高压加氢换热器是在高温高压条件下进行换热的设备,主要应用于石化、化工、制药等行业的生产工艺中,一般用在反应器出口位置,以反应器产物和混氢原料为主进行换热。

因此要求高温高压。

当前使用的高压换热器基本上有两种形式,一种是法兰式、一种是螺纹锁紧环形式。

反应器出口位置的高压加氢换热器特点:1、高温高压:在反应器出口位置,温度和压力都很高,要求高压加氢换热器能够承受高温高压的工作条件;2、高效换热:高温高压换热器需要具有良好的换热效率,能够迅速将反应器产物和混氢原料进行换热,使其能够迅速降温,并维持生产工艺的平稳进行;3、稳定可靠:高压加氢换热器的工作环境恶劣,要求设备能够稳定可靠地工作,保证生产工艺不受影响法兰换热器的结构形式及优缺点1、平垫结构管箱法兰及管箱侧法兰之间的管板两侧用金属平垫。

优点:结构简单,便于制造。

当法兰与垫片热膨胀系数不同时,较为有利,尤其是在大直径的条件下。

缺点:垫片对轴向回弹补偿很小,一旦主螺栓与法兰有一定的温差时,当法兰的热膨胀大于主螺栓时,主螺栓的伸长超过它自己的弹性变形长度时,并且又处于工艺降温过程的条件下,就要发生泄漏。

采用的对策:缩短主螺栓长度改变密封效果,即尽量采用栽丝螺栓,但这样对于检修拆卸有较大的难度。

2、八角垫结构(图1)由于平垫的回弹较小,为了解决这个问题采用八角垫形式,目前广泛采用,但当换热器的直径较大时,也发现了泄漏问题。

八角垫材料往往与法兰的材料线膨胀系数不同,当温度比较高,直径大,因有较大的膨胀差制,很有可能泄漏。

而且经常发现八角垫密封面上有皱褶变形,法兰密封面槽上有压痕。

这就是检修时必须重新修复密封面,更换八角垫。

图1活动管板换热器(T-ST A R E-102)3、Ω形结构(图2)工厂生产中,如国外漏将产生较大的损害,对环境和人员带来很大的危险,所以人们采用Ω环结构。

优点:密封可靠,不容易发生泄漏,这种结构有较大回弹补偿,当主螺栓被拉伸较长时,超出弹性变形而不能补偿时Ω形可以张合,有比较大的补偿能力,食用安全可靠。

换热设备典型焊接结构设计分析

粉或着色),其合格级别为JB4730规定的I级。 注:进行100%无损检测或局部无损检测由标准:GB150、GB151等规

定。 2) 对口错边量b和棱角度E 对口错边量b直接导致结构不连续影响容器的应力分布均匀性。而错边 量b对应力分布的影响,主要取决于b与板厚δ之比b/δ,考虑工艺实现的 可能性,我国标准参照ASMEⅧ-1,按δ的不同,确定b的允许值,且A类 焊缝严于B类焊缝。详见图3-2和表3-1。

5) 焊缝间距

相邻筒体的A类焊缝间的距离,封头上A类焊缝端点与相邻筒体的A类焊 缝间的距离均应大于等于3δn,且大于100mm。

公司要求:200-300mm。在符合标准要求的情况下,尽量小,以利于接 管开孔(不至于开到焊缝上)。

4.换热设备常用焊接结构

换热设备的焊接接头的设计的合理性是保证其制造、运行安全可靠的基本 条件。换热装备焊接结构较常见的典型接头型式有:

度的场合。要求补强圈与壳体紧密贴合,并应有M10的讯号孔。

图4-5 有补强圈的T型接头

ቤተ መጻሕፍቲ ባይዱ

4.3 接管与法兰的焊接接头

钢制法兰与接管的连接,有角接和对接两种,如图4-6所示。角接结构主要 用于工作压力≤2.5MPa的容器,对接一般用于较高工作压力容器。铝、 铜制容器,主要采用活套法兰如图4-7所示。

图4-6 接管与法兰的焊接接头

加工和焊透,以最大限度地减少焊接缺陷。 4) 按等强度要求,接头的强度应不低于母材标准规定的强度下限值。 5) 焊缝外形应尽量连续、圆滑过渡,以减少应力集中。

3.压力容器焊缝形式及分类 3.1 压力容器焊接接头形式

高温高压完井封隔器结构优化

◀油气田开发工程▶高温高压完井封隔器结构优化∗王㊀龙(中国石油化工集团公司碳酸盐岩缝洞型油藏提高采收率重点实验室ꎻ中国石油化工股份有限公司西北油田分公司)王龙.高温高压完井封隔器结构优化[J].石油机械ꎬ2023ꎬ51(6):112-118.WangLong.Structureoptimizationforhigh ̄temperaturehigh ̄pressurewellcompletion[J].ChinaPetroleumMachin ̄eryꎬ2023ꎬ51(6):112-118.摘要:针对顺北油气田超深超高压超高温井的施工要求ꎬ设计了适用于ø139 7mm(5⅟ in)套管的机械可回收测试封隔器ꎬ内通径达到50mmꎮ对该封隔器密封机构的变形过程及密封性能进行了有限元仿真分析ꎬ对封隔器卡瓦性能有显著影响的合金块安装间距㊁合金块安装倾角㊁合金块直径和卡瓦楔角等4个因素进行了正交试验ꎬ进而优化了卡瓦参数ꎮ优化后的卡瓦最大应力下降百分比为47 99%ꎬ应力集中现象得到了大大减弱ꎮ在理论研究的基础上开展了封隔器坐封试验㊁额定压差测试㊁绝对压力测试和封隔器解封试验ꎮ研究结果表明:该测试封隔器的强度安全可靠ꎬ可顺利完成坐封㊁解封ꎬ能够承受204ħ以上的高温㊁110MPa的额定压差及160MPa的绝对压力ꎬ满足顺北油气田超深超高压超高温井的施工要求ꎮ关键词:封隔器ꎻ压裂测试ꎻ机械可回收ꎻ高温高压ꎻ仿真优化中图分类号:TE931㊀文献标识码:A㊀DOI:10 16082/j cnki issn 1001-4578 2023 06 015StructureOptimizationforHigh ̄TemperatureHigh ̄PressureWellCompletionWangLong(SinopecKeyLaboratoryofEnhancedOilRecoveryinCarbonateFractured ̄VuggyReservoirsꎻSinopecNorthwestOilfieldCompany)Abstract:Accordingtotheoperationalrequirementsofultra ̄deepꎬultra ̄high ̄pressureandultra ̄high ̄temper ̄aturewellsinShunbeioilandgasfieldꎬamechanicallyretrievabletestpackersuitableforthe139 7mm(5⅟ in)casingwasdesignedꎬwiththeinsidediameterof50mm.Thedeformationprocessandsealingperformanceofthepacker ssealingmechanismweresimulatedbyfiniteelementanalysis.Theorthogonaltestwasperformedforfourfactorsꎬi.e.installationdistanceofalloyblockꎬangleofalloyblockꎬdiameterofalloyblockandslipwedgean ̄gleꎬwhichhavesignificanteffectsontheslipperformanceofthepackerꎬandthentheslipparameterswereopti ̄mized.Themaximumstressdroppercentageoftheoptimizedslipis47 99%ꎬandthestressconcentrationisgreatlyreduced.Onthebasisoftheabovetheoreticalinvestigationꎬtestswereconductedonsettingꎬratedpressurediffer ̄enceꎬabsolutepressureandreleaseofthepacker.Theresultsshowthatthepackerissafeandreliable.Itcansuc ̄cessfullysetandreleasedꎬandcanwithstandahightemperaturesabove204ħꎬaratedpressuredifferenceof110MPaandanabsolutepressureof160MPa.Thesemeettheoperationalrequirementsofultra ̄deepꎬultra ̄high ̄pres ̄sureandultra ̄high ̄temperaturewellsintheShunbeioilandgasfield.Keywords:packerꎻfracturingtestꎻmechanicallyretrievableꎻHTHPꎻsimulationoptimization211 ㊀㊀㊀石㊀油㊀机㊀械CHINAPETROLEUMMACHINERY㊀2023年㊀第51卷㊀第6期∗基金项目:中国石油化工集团有限公司重点科技攻关项目 顺北一区5号断裂带提质提速钻完井技术研究 (P20002)ꎮ0㊀引㊀言随着油气勘探开发迈向8000~9000m深度领域ꎬ储层地质条件更加复杂ꎬ这些复杂性主要表现在地层温度与压力随井深的增加越来越高ꎬ部分井的地层压力㊁地层温度甚至达到了140MPa和200ħꎬ这表示油气勘探进入超深超高压超高温时代(简称三超井)ꎬ使完井试油与储层改造技术面临着新的技术难题[1-3]ꎮ其中ꎬ原有的测试工具和配套已不能完全满足勘探评价工作的需求ꎬ必须对原有测试工具和管柱体系进行改进和优化ꎬ以提高测试工具和配套工艺的可靠性[4-5]ꎮ目前顺北油气田的 三超井 主要采用 五阀一封 测试管柱或 永久封隔器+碳钢油管 管柱进行地层测试作业ꎮ但面临以下困难:① 五阀一封 测试管柱通径受加强型RD阀㊁E型阀㊁封隔器等的限制ꎬ内径只有38mmꎬ加砂压裂摩阻大㊁排量小㊁易砂堵[6]ꎻ②RTTS封隔器耐压差只有70MPaꎬ承压偏低ꎬ加砂压裂泵压高ꎬ封隔器承压偏大[7-8]ꎻ③ 永久封隔器+碳钢油管 管柱ꎬ不利于地层资料录取ꎬ测试结束后需切割油管起出管柱ꎬ增加了施工周期和井控风险ꎮ笔者针对顺北油气田 三超井 的施工要求ꎬ在调研国内外高压气井压裂测试管柱及工艺基础上ꎬ设计了适用于ø139 7mm(5⅟ in)套管的机械可回收测试封隔器ꎬ内通径达到50mmꎬ操作方便ꎬ性能可靠ꎬ易座封㊁易解封ꎬ能够满足中等及以上规模改造需求ꎬ可以解决顺北油气田ø139 7mm套管内作业的压裂测试一体化难题ꎮ1㊀机械可回收封隔器的结构及技术特性1 1㊀封隔器结构及特点ø139 7mm机械可回收封隔器坐封方式采用机械坐封ꎬ解封方式为上提管柱ꎬ其结构如图1所示ꎮ其关键部件包括:胶筒㊁卡瓦㊁下心轴㊁上心轴㊁外筒㊁水力锚ꎮ机械可回收测试封隔器的主要技术特点有:①封隔器的承压件全部采用镍基高温合金Inconel718材料ꎬ保证了工具在高温高压环境下的强度ꎻ②水力锚锚爪由单O形圈密封改为支撑密封加O形圈的密封方式ꎬ提高了密封能力[9]ꎻ③水力锚锚爪分布由3组6个锚爪分布增强至6组12个锚爪(60ʎ间隔分布)[10]ꎻ④改进的胶筒结构能够完成105MPa的密封能力ꎻ⑤水力锚锚爪㊁机械卡瓦以及摩擦块上的硬质合金块采用冷镶工艺ꎬ更改以往采用的银锡焊的工艺ꎬ在一定程度上保证了卡瓦锚定的强度和使用寿命ꎻ⑥水力锚卡瓦弹簧采用内外双弹簧结构ꎬ能更好地保证封隔器在解封过程中水力锚卡瓦的顺利回缩ꎮ图1㊀机械可回收封隔器结构Fig 1㊀Structureofthemechanicallyretrievablepacker1 2㊀工作原理封隔器随油管下至预定设计位置ꎬ封隔器下井时摩擦垫块始终与套管内壁紧贴ꎮ进行坐封时ꎬ先上提钻杆至一定高度ꎬ然后右转油管ꎬ并下放管柱ꎬ机械卡瓦沿导向槽向外伸张ꎬ咬紧套管内壁ꎬ同时挤压和压缩胶筒ꎬ完成管柱的坐封ꎮ当油管内压力大于封隔器以上环空压力时ꎬ下部压力将通过容积管传到水力锚ꎬ使水力锚卡瓦片张开ꎬ卡瓦上的合金卡瓦牙朝上ꎬ从而使封隔器牢固地坐封在套管内壁上ꎬ阻止管柱上窜ꎮ施工结束停泵后ꎬ液力锚定卡瓦在弹簧回收力的作用下收回壳体内ꎬ需要进行解封时ꎬ先打开循环洗井阀ꎬ使油套平衡ꎬ然后上提管柱ꎬ胶筒回弹ꎬ机械坐封卡瓦沿卡瓦滑套槽收回合拢ꎬ继续上提进而解封整个管柱[11]ꎮ1 3㊀主要技术参数ø139 7mm机械可回收封隔器的主要技术参数见表1ꎮ表1㊀机械可回收封隔器主要技术参数311 2023年㊀第51卷㊀第6期王龙:高温高压完井封隔器结构优化㊀㊀㊀2㊀关键零部件性能仿真分析2 1㊀密封机构数值仿真分析本文所研究的机械可回收测试封隔器适用对象为ø139 7mm套管ꎬ工具的外径和内径尺寸见表1ꎮ由于封隔器密封机构的中间胶筒㊁侧胶筒㊁护肩㊁以及套管等部件均为轴对称零件ꎬ所以本文建立二维轴对称的密封机构数值仿真分析模型ꎬ如图2所示ꎮ胶筒模型采用四边形网格ꎬ网格算法采用中性轴算法ꎬ同时采用杂交公式和缩减积分开展胶筒大变形分析[12]ꎻ在密封机构的仿真模型中分别设定3类接触方式:橡胶-橡胶接触㊁橡胶-金属接触以及金属-金属接触ꎬ并分别设定其配合关系ꎻ密封机构所受外部载荷为管柱下压力对应的轴向载荷Fꎬ并进行100~300kN条件下的密封机构受力仿真分析ꎮ图2㊀密封机构仿真模型Fig 2㊀Simulationmodelofthesealingmechanism图3㊀密封机构变形过程仿真结果Fig 3㊀Simulationresultsofthedeformationprocessofthesealingmechanism密封机构变形过程仿真结果如图3所示ꎬ由图3可知:当通径规上端面施加轴向坐封载荷F后ꎬ护肩沿轴向向下滑动ꎬ随着轴向载荷的不断增加ꎬ胶筒护肩开始向外扩张ꎻ当护肩与套管接触后ꎬ护肩开始依次挤压上侧胶筒㊁中间胶筒以及下侧胶筒ꎻ随着轴向载荷的进一步加大ꎬ中间胶筒与套管接触后ꎬ上㊁下侧胶筒和中间胶筒进一步被压缩并依次向外膨胀ꎬ最终所有胶筒全部与套管接触ꎬ实现了完全密封套管环空的目的[13-14]ꎮ胶筒轴向压缩距与密封机构所承受的轴向坐封载荷之间的变化关系如图4所示ꎮ在初始阶段ꎬ随着坐封载荷的逐渐增大ꎬ轴向压缩距迅速增大ꎻ当坐封载荷超过50kN以后ꎬ轴向压缩距增大趋势变的很缓慢ꎬ稳定在80mm左右ꎻ当坐封载荷达到300kN时ꎬ胶筒的轴向压缩距为81 3mmꎮ胶筒与套管的最大接触应力与坐封载荷之间的关系曲线如图4所示ꎮ由图4可知ꎬ最大接触应力随坐封载荷的增加而逐渐增大ꎬ两者之间近似于线性变化关系ꎬ其中胶筒与套管最大接触应力为136 98MPaꎬ对应坐封载荷为300kNꎮ当坐封载荷F达到300kN时ꎬ胶筒与套管的应力分布云图如图5所示ꎮ仿真分析结果表明:密封机构中胶筒心轴的Mises应力最大ꎬ最大值为573 5MPaꎬ尚未达到胶筒心轴材料(42CrMo)的屈服强度ꎬ说明密封结构强度可靠ꎮ图4㊀坐封载荷对压缩距和应力的影响Fig 4㊀Effectsofsettingloadoncompressiondistanceandstress图5㊀胶筒与套管应力云图Fig 5㊀Stressnephogramofrubbersleeveandcasing411 ㊀㊀㊀石㊀油㊀机㊀械2023年㊀第51卷㊀第6期2 2㊀卡瓦结构参数的数值仿真优化分析卡瓦是机械可回收测试封隔器锚定过程中传递载荷㊁承担载荷的主要构件ꎬ起到支撑封隔器㊁锁定胶筒的作用ꎮ卡瓦三维模型如图6所示ꎮ在坐封时卡瓦滑套(42CrMo)向下滑动ꎬ推动卡瓦体(42CrMo)向外撑开与套管贴合ꎬ随着压力不断增加ꎬ机械卡瓦上的硬质合金块(YG15)进一步嵌入套管ꎬ从而能够提供足够的轴向支撑力ꎬ起到锚定作用[10]ꎮ图6㊀坐封卡瓦的三维模型Fig 6㊀Three ̄dimensionalmodeloftheslip根据硬质合金卡瓦等角度周向均匀分布的结构特点ꎬ建立卡瓦⅟ 结构模型(见图7)ꎻ对于拥有复杂曲面的卡瓦体采用四面体网格进行网格划分ꎬ套管与硬质合金块形状较规则ꎬ采用六面体网格ꎻ硬质合金块与卡瓦体的配合采用绑定约束ꎬ设定6个硬质合金齿与套管内壁为面-面接触ꎮ锚定机构所受外力为管柱轴向坐封载荷Fꎬ并开展100~300kN条件下的卡瓦坐封性能仿真分析ꎬ其中套管钢级为P140Vꎬ壁厚12 09mmꎮ图7㊀卡瓦有限元网格模型Fig 7㊀Finiteelementmeshmodeloftheslip通过仿真结果(见图8)可知:释放悬重达到150kN时ꎬ套管最大应力为916 8MPaꎬ小于套管屈服强度965 5MPaꎬ未发生塑性变形ꎻ在硬质合金块安装槽处应力集中现象明显ꎬ且最大压应力为1446MPaꎬ大于材料屈服强度822 38MPaꎬ同时各齿受力不均ꎬ咬入深度不同ꎬ存在较大差异ꎬ如图9中红色曲线所示ꎮ图8㊀卡瓦体和套管的应力-位移云图(优化前)Fig 8㊀Stress ̄displacementnephogramofslipandcasing(beforeoptimization)图9㊀优化前后各齿咬入深度分布Fig 9㊀Distributionofbitedepthofteethbeforeandafteroptimization㊀㊀根据机械可回收封隔器卡瓦的设计要求ꎬ需要对机械可回收封隔器卡瓦的结构参数进行优化ꎬ本文选择对卡瓦性能有显著影响的合金块安装间距l(因素A)㊁合金块安装倾角α(因素B)㊁合金块直径d(因素C)和卡瓦楔角γ(因素D)4个因图10㊀卡瓦结构参数Fig 10㊀Structuralparametersoftheslip素进行正交试验ꎬ其参数如图10所示ꎮ根据正交试验原理ꎬ设计了四因素三水平正交试验方案L9(34)ꎬ试验参数见表2ꎬ探索4个试验因素对机械可回收封隔器卡瓦性能的影响规律ꎮ511 2023年㊀第51卷㊀第6期王龙:高温高压完井封隔器结构优化㊀㊀㊀表2㊀正交试验方案对9种不同方案的卡瓦在150kN载荷条件下进行数值仿真计算ꎬ数值仿真计算结果见表3ꎮ其中以卡瓦各齿咬入套管深度数据的标准差作为各齿咬入深度均匀性的衡量标准ꎮ表3㊀正交试验结果通过正交试验分析ꎬ得到卡瓦最优组合参数为:合金块安装间距l=21 5mm㊁合金块安装倾角α=75ʎ㊁合金块直径D=11mm㊁卡瓦楔角γ=8ʎꎮ由图11可知ꎬ卡瓦最大应力由1446MPa下降为752 1MPaꎬ下降百分比为47 99%ꎬ应力集中现象大大减弱ꎮ优化后的卡瓦和套管的应力-位移云图如图11所示ꎮ对比图8可知ꎬ优化前各齿咬入套管形成的咬痕深度分布不均ꎬ套管上方咬痕深度大ꎬ而套管下方咬痕深度明显降低ꎻ优化后各齿咬痕形状以及咬入深度基本一致ꎬ卡瓦各齿咬入深度均匀性标准差由0 00178下降为0 00073ꎬ同比下降59 22%ꎮ图11㊀卡瓦体和套管的应力-位移云图(优化后)Fig 11㊀Stress ̄displacementnephogramofslipandcasing(afteroptimization)3㊀室内试验机械可回收测试封隔器的室内试验研究是该工具研制工作的重要环节ꎬ通过室内模拟试验ꎬ能比较直观且彻底地暴露理论研究中的问题ꎬ从而迅速方便地解决矛盾[15]ꎮ本试验在中石化江汉石油工程有限公司巴州塔里木测试分公司高温高压井下工具检测中心的3#高温高压试验井筒进行ꎬ如图12图12㊀机械可回收封隔器的室内试验Fig 12㊀Laboratorytestsofthemechanicallyretrievablepacker所示ꎮ试验设备包括中央控制系统㊁加热保温系统㊁试验井筒系统㊁超高压液体试验系统㊁低压压 611 ㊀㊀㊀石㊀油㊀机㊀械2023年㊀第51卷㊀第6期缩空气系统㊁力加载试验系统㊁安全防护及视频监控系统ꎮ试验工具管串由动密封杆+变扣接头+双短节+变扣接头+ø139 7mm机械可回收封隔器组成ꎮ在地面完成机械可回收封隔器的通径测试和整体密封试验后ꎬ将试验工具管串下入试验井筒ꎬ通过转接杆将动密封杆连接至力加载试验机上面ꎬ于2022年5月依次开展了封隔器坐封试验㊁额定压差测试㊁绝对压力测试㊁封隔器解封试验[16]ꎮ坐封试验步骤:①启动升温ꎬ启动加热保温系统ꎬ整井筒加热至ȡ120ħꎬ保温ȡ1hꎻ②继续升温ꎬ系统加热至ȡ204ħꎬ保温ȡ2hꎻ③上提封隔器300mmꎬ正转1圈ꎻ④对封隔器上腔㊁中心腔加压ȡ80MPa(设置为稳压)ꎬ记录工具串悬重并将其作为初始载荷ꎬ然后在初始载荷的基础上增加135~165kN(150kNʃ10%)坐封封隔器ꎻ保持温度ȡ204ħꎬ将上腔㊁中心腔泄压至ɤ0 5MPaꎮ在坐封载荷下封隔器没有出现下滑和转动ꎬ说明坐封试验成功ꎮ额定压差测试:①系统降温至ɤ120 0ħꎬ保温ȡ4h(降温过程中温度设定值为115ħꎬ保持在115~120ħ区间)ꎻ②上压腔分级加压至ȡ110 0MPaꎬ加压载荷控制参考表4(最终载荷可根据实际情况动态调整)ꎬ中心腔压力ɤ0 5MPaꎬ压差ȡ110 0MPaꎬ保温保压ȡ15minꎮ③上压腔分级泄压至ɤ0 5MPaꎬ中心腔分级加压至ȡ110 0MPa(不操作载荷)ꎬ压差ȡ110 0MPaꎬ保温保压ȡ15minꎬ最后将中心压力泄至ɤ0 5MPa(额定压差试验操作期间ꎬ下压腔不泄压且背压ȡ70 0MPa)ꎮ在测试过程中15min压降ɤ1%ꎬ说明机械可回收封隔器的额定压差测试合格ꎮ表4㊀ø139 7mm机械可回收封隔器加压控载表㊀㊀绝对压力测试:①系统加热至ȡ204ħꎬ保温ȡ2hꎻ②验证坐封载荷(135~165kN)后进行以下步骤ꎬ中心腔分级加压至ȡ80MPaꎬ上压腔分级加压至ȡ80MPaꎬ保温保压ȡ8hꎻ③中心腔分级加压至ȡ160MPaꎬ上压腔分级加压至ȡ160MPaꎬ保温保压ȡ1hꎮ在测试过程中15min压降ɤ1%ꎬ说明机械可回收封隔器的绝对压力测试合格ꎮ解封试验:①温度ȡ204ħꎬ三腔压力分级泄压至ɤ0 5MPaꎬ上提测试管柱解封封隔器ꎻ②当系统降温至ɤ60ħꎬ起出工具ꎬ顺利完成解封ꎮ4㊀结㊀论(1)数值仿真分析结果表明:在300kN的坐封载荷下机械可回收封隔器的所有胶筒全部与套管接触ꎬ实现了完全密封套管环空的目的ꎬ密封机构中胶筒心轴的应力最大ꎬ尚未达到该材料的屈服强度ꎬ说明密封结构强度可靠ꎮ(2)由于封隔器卡瓦各齿受力不均ꎬ咬入深度不同ꎬ本文对卡瓦性能有显著影响的4个因素进行正交试验ꎬ对卡瓦参数进行了优化ꎬ最终得到最优组合参数为:合金块安装间距l=21 5mm㊁合金块安装倾角α=75ʎ㊁合金块直径D=11mm㊁卡瓦楔角γ=8ʎꎮ优化后的卡瓦最大应力下降百分比为47 99%ꎬ应力集中现象大大减弱ꎮ(3)室内试验结果表明:ø139 7mm机械可回收封隔器能够在135~165kN的载荷下完成坐封ꎬ并能够顺利解封ꎬ同时能够承受204ħ以上的高温㊁110MPa的额定压差及160MPa的绝对压力ꎬ设计性能满足顺北油气田 三超井 的施工要求ꎮ参㊀考㊀文㊀献[1]㊀杨向同ꎬ沈新普ꎬ崔小虎ꎬ等.超深高温高压气井完井含伸缩管测试管柱的应力与变形特征[J].天然气工业ꎬ2019ꎬ39(6):99-106.YANGXTꎬSHENXPꎬCUIXHꎬetal.Stressanddeformationcharacteristicsofcompletionandtestingtub ̄ingstringwithexpansionjointsforultra ̄deepHTHPgaswells[J].NaturalGasIndustryꎬ2019ꎬ39(6):99-106[2]㊀KONGCYꎬZHURJꎬZHANGDRꎬetal.Researchonkinematicsanalysisofsphericalsingle ̄conePDCcompoundbitandrockbreakingsimulationverification[J].Oil&GasScienceandTechnology ̄Rev.IFPEn ̄ergiesnouvellesꎬ2021ꎬ76:52[3]㊀刘祥康ꎬ丁亮亮ꎬ朱达江ꎬ等.高温高压深井多封隔器分段改造管柱优化设计[J].石油机械ꎬ2019ꎬ47(2):91-95.LIUXKꎬDINGLLꎬZHUDJꎬetal.Designoptimi ̄zationofmultistagestimulationstringwithmulti ̄packer7112023年㊀第51卷㊀第6期王龙:高温高压完井封隔器结构优化㊀㊀㊀forhightemperatureandhighpressuredeepwell[J].ChinaPetroleumMachineryꎬ2019ꎬ47(2):91-95 [4]㊀陈俊国ꎬ刘振涛ꎬ袁云ꎬ等.高温高压薄壁胶筒优选试验设计和评价[J].油气田地面工程ꎬ2011ꎬ30(12):38-40.CHENJGꎬLIUZTꎬYUANYꎬetal.Experimentaldesignandevaluationofoptimumselectionofthinwallrubbercylinderathightemperatureandhighpressure[J].Oil ̄GasfieldSurfaceEngineeringꎬ2011ꎬ30(12):38-40[5]㊀黄熠ꎬ杨进ꎬ王尔钧ꎬ等.南海超高温高压气井裸眼完井测试关键技术[J].石油钻采工艺ꎬ2020ꎬ42(2):150-155.HUANGYꎬYANGJꎬWANGEJꎬetal.Keytechnol ̄ogiesfortheopenholecompletiontestingofultrahightemperatureandhighpressuregaswellsintheSouthChinaSea[J].OilDrilling&ProductionTechnologyꎬ2020ꎬ42(2):150-155[6]㊀刘江浩ꎬ张毅.高温高压大通径压裂封隔器的研制[J].钻采工艺ꎬ2016ꎬ39(3):77-79.LIUJHꎬZHANGY.Developmentofthelargedriftdi ̄ameterfracturingpacker[J].Drilling&ProductionTechnologyꎬ2016ꎬ39(3):77-79 [7]㊀王立军.RTTS封隔器胶筒问题浅析[J].油气井测试ꎬ2010ꎬ19(1):54-55ꎬ58.WANGLJ.AnalysisofproblemsaboutrubberelementofRTTSpacker[J].WellTestingꎬ2010ꎬ19(1):54-55ꎬ58[8]㊀李林涛ꎬ万小勇ꎬ黄传艳ꎬ等.双向卡瓦可回收高温高压封隔器的研制与应用[J].石油机械ꎬ2019ꎬ47(3):81-86.LILTꎬWANXYꎬHUANGCYꎬetal.DevelopmentandapplicationofbidirectionalslipHTHPretrievablepacker[J].ChinaPetroleumMachineryꎬ2019ꎬ47(3):81-86[9]㊀徐贵春ꎬ曹慧祖ꎬ高丽.大通径丢手封隔器的设计与试验[J].石油矿场机械ꎬ2015ꎬ44(2):51-54.XUGCꎬCAOHZꎬGAOL.Designandtestofdiam ̄eterreleasingpacker[J].OilFieldEquipmentꎬ2015ꎬ44(2):51-54[10]㊀张德荣ꎬ陈颖ꎬ周威ꎬ等.可钻式桥塞卡瓦结构优化设计[J].机械设计与制造ꎬ2016(8):219-223.ZHANGDRꎬCHENYꎬZHOUWꎬetal.Structuraloptimizationoftheslipofdrillablebridgeplug[J].MachineryDesign&Manufactureꎬ2016(8):219-223[11]㊀宋辉辉ꎬ贺启强ꎬ何程程.液压式大通径丢手封隔器的研制与应用[J].钻采工艺ꎬ2020ꎬ43(1):84-86.SONGHHꎬHEQQꎬHECC.Developmentandap ̄plicationofhydrauliclargediameterreleasingpacker[J].Drilling&ProductionTechnologyꎬ2020ꎬ43(1):84-86[12]㊀曾永锋ꎬ褚洪金ꎬ赵薇ꎬ等.连续管压裂封隔器失效分析与优化研究[J].石油机械ꎬ2022ꎬ50(9):131-136ꎬ144.ZENGYFꎬCHUHJꎬZHAOWꎬetal.Packerfail ̄ureanalysisandoptimizationincoiledtubingfracturing[J].ChinaPetroleumMachineryꎬ2022ꎬ50(9):131-136ꎬ144[13]㊀张琳琳.深水高温气井测试封隔器设计与研究[D].荆州:长江大学ꎬ2021.ZHANGLL.Designandresearchoftestpackerindeepwaterhightemperaturegaswell[D].Jingzhou:YangtzeUniversityꎬ2021[14]㊀谢昊.一种超短隔离封隔器总成设计及测试[J].石化技术ꎬ2022ꎬ29(4):39-40.XIEH.Designandtestofanultra ̄shortisolationpack ̄erassembly[J].PetrochemicalIndustryTechnologyꎬ2022ꎬ29(4):39-40[15]㊀张德荣ꎬ周威ꎬ陈颖.水平井新型卡封工具的研制[J].机械设计与制造ꎬ2017(6):61-63.ZHANGDRꎬZHOUWꎬCHENY.Thenewtoolforstickingandsealinginhorizontalwells[J].Machin ̄eryDesign&Manufactureꎬ2017(6):61-63 [16]㊀薛占峰ꎬ韩峰ꎬ袁大勇.高性能锚定封隔器的研制与应用[J].石油机械ꎬ2018ꎬ46(4):65-68ꎬ118.XUEZFꎬHANFꎬYUANDY.Developmentandapplicationofhighperformanceanchoringpacker[J].ChinaPetroleumMachineryꎬ2018ꎬ46(4):65-68ꎬ118㊀㊀作者简介:王龙ꎬ高级工程师ꎬ生于1982年ꎬ2006年毕业于中国石油大学(华东)石油工程专业ꎬ主要从事工程技术管理及完测试工作ꎮ地址:(830000)新疆乌鲁木齐市ꎮ电话:(0991)3161066ꎮE ̄mail:1138789788@qq.comꎮ㊀收稿日期:2023-03-27(本文编辑㊀南丽华)811 ㊀㊀㊀石㊀油㊀机㊀械2023年㊀第51卷㊀第6期。

高压U形换热器设计

工作介质 设计压力 工作压力 设计温度 工作温度 换热面积 公称直径

MPa MPa ℃ (进口/出口)℃ 2 m mm

接管号

1 ○ 2 ○ 3 ○ 4 ○ 5 ○

名称 蒸汽入口 冷凝液出口 BDO 出口 BDO 入口 放空口

图 1 工艺外形示意图

1

二.

设计方案及特点:

1.管箱密封结构选取。 平封头在压力容器中使用很广泛, 特别是压力较高直径较小的高压容器及超 高压容器,几乎全采用平封头。而高压容器中常用的平封头以及其相应的密封结 构形式有:和 C 形垫、平垫、O 形垫、双锥垫等相配合的平封头,和 N.E.C.式密 封结构相配合的平封头,和卡扎里密封结构相配合的平封头,以及和卡箍结构相 配合的平封头等,其中以平垫、O 形垫,双锥垫居多。根据双锥密封适用范围: 设计压力为: 6.4~35MPa; 设计温度为: 0~400℃; 内直径为: Φ400~Φ2000mm 。 本设备设计参数与此条件吻合, 因此管箱密封采用双锥密封。 双锥密封结构简单, 制造容易,加工精度要求不太高,因而生产周期较短。在预紧时,它靠拧紧螺栓 而对密封面施加压紧力以达到密封(强制密封) ;在操作时,由压力升起,除螺 栓产生的压紧力减小,由于垫片的径向变形而使密封面上的压紧力更大,密封性 越好(自紧密封) 。双锥密封设计主要根据强制密封和自紧密封两种密封原理, 确定在预紧状态和操作状态的主螺栓载荷 Wa 和 Wp, 为主螺栓设计提供依据; 并根 据主螺栓载荷,为和密封结构相关的零部件(包括顶盖、筒体端部法兰等)的设 计提供依据 。

Wp = F + Fp + Fc

内压轴向力:

2 F = 0.785 DG ⋅ pc

pc ——计算压力 ( MPa)

式中:

四种换热器的结构特点及优缺点

四种换热器的结构特点及优缺点3、四种换热器的结构特点及优缺点。

(1)固定管板式换热器组成:管箱、管板、换热管、壳体、折流板或支撑板、拉杆、定距管等。

结构特点:管板与壳体之间采用焊接连接。

两端管板均固定,可以是单管程或多管箱,管束不可拆,管板可延长兼作法兰。

优点:结构简单,制造方便,在相同管束情况下其壳体内径最小,管程分程较方便。

缺点:壳程无法进行机械清洗,壳程检查困难,壳体与管子之间无温差补偿元件时会产生较大的温差应力,即温差较大时需采用膨胀节或波纹管等补偿元件以减小温差应力。

(2)浮头式换热器组成:管箱、管板、换热管、壳体、折流板或支撑板、拉杆、定距管、钩圈、浮头盖等。

结构特点:一端管板与壳体固定,另一端管板(浮动管板)与壳体之间没有约束,可在壳体内自由浮动。

只能为多管程,布管区域小于固定管板式换热器,管板不能兼作法兰,一般有管束滑道。

优点:不会产生温差应力,浮头可拆分,管束易于抽出或插入,便于检修和清洗。

缺点:结构较复杂,操作时浮头盖的密封情况检查困难。

(3)U形管式换热器组成:管箱、管板、U形换热管、壳体、折流板或支撑板、拉杆、定距管等。

结构特点:只有一个管板和一个管箱,壳体与换热管之间不相连,管束能从壳体中抽出或插入。

只能为多管程,管板不能兼作法兰,一般有管束滑道。

总重轻于固定管板式换热器。

优点:结构简单,造价较低,不会产生温差应力,外层管清洗方便。

缺点:管内清洗因管子成U形而较困难,管束内围换热管的更换较困难,管束的固有频率较低易激起振动。

(4)填料函式换热器组成:管箱、管板、管束、壳体、折流板或支撑板、拉杆、定距管、填料函等。

结构特点:一侧管箱可以滑动,壳体与滑动管箱之间采用填料密封。

管束可抽出,管板不兼作法兰。

优点:填料函结构较浮头简单,检修清洗方便;无温差应力,(具备浮头式换热器的优点,消除了固定管板式换热器的缺点)。

缺点:密封性能较差,不适用于易挥发、易燃、易爆和有毒介质。

高温高压环境下高速气密封性能研究

高温高压环境下高速气密封性能研究近年来,随着工业领域的不断发展,对高温高压气密封性能的要求也越来越高。

在高温高压环境下,气密封性能的好坏直接关系到设备的安全运行和性能稳定性。

因此,研究高温高压环境下高速气密封性能显得尤为重要。

首先,我们需要明确高温高压环境下的工作条件和挑战。

在高温高压环境下,材料的热膨胀系数增大,容易导致密封件的变形和泄漏。

同时,压力的增加也会加剧密封件的磨损。

此外,高温还会影响密封材料的性能,使得其强度和耐磨性降低。

因此,高温高压环境下的高速气密封性能研究需要解决以上问题。

一种常见的研究方法是利用数值模拟方法来模拟高温高压环境下密封性能。

通过建立合适的数学模型,可以计算出密封界面的接触压力、接触面积和泄漏量等参数。

然后根据模拟结果,可以优化密封结构和材料选择,提高密封性能。

此外,数值模拟方法还可以帮助分析气体流动和热传导等物理过程,为深入理解高温高压环境下的气密封问题提供支持。

除了数值模拟方法,实验研究也是高温高压环境下高速气密封性能研究的重要手段。

通过搭建实验平台,可以模拟高温高压环境下的实际工况。

在实验中,可以测量密封系统的气密性能和摩擦磨损情况,从而评估不同材料和结构对密封性能的影响。

同时,实验研究还可以帮助验证数值模拟结果的准确性,并提供实际工程应用的参考。

除了数值模拟和实验研究,还可以采用结构优化的方法来提高高温高压环境下的高速气密封性能。

通过对密封结构进行优化设计,可以减少密封件的变形和泄漏,提高密封效果。

例如,采用弹性变形的密封结构,可以在高温高压环境下自适应地调整接触压力和接触面积,从而实现良好的气密封性能。

此外,结构优化还可以通过减小摩擦磨损,延长密封件的使用寿命。

综上所述,高温高压环境下高速气密封性能的研究具有重要意义。

数值模拟、实验研究和结构优化是研究该问题的常用方法。

通过这些研究方法的综合应用,可以为气密封性能的提高提供理论指导和工程实践的支持。

未来,随着材料和工艺的不断发展,高温高压环境下高速气密封性能的研究还将进一步深入,为工业领域的发展带来更多的创新和突破。

常见一般换热器结构、优缺点及适用范围

一般常见换热器结构、优缺点及适用范围浮头换热器结构:两端管板中只有一端与壳体固定,另一端可相对壳体自由移动,称为浮头。

浮头由浮头管板,钩圈和浮头盖组成,是可拆连接,管束可从壳体中抽出。

管束与壳体的热变形互不约束,不会产生热应力。

优点:可抽式管束,当换热管为正方形或转角正方形排列时,管束可抽出进行机械清洗,适用于易结垢及堵塞的工况。

一端可自由浮动,无需考虑温差应力,可用于大温差场合。

缺点:结构复杂,造价高,设备笨重,材料消耗大。

浮头端结构复杂影响排管数。

浮头密封面在操作时,易产生内漏。

适用范围:适用于壳体和管束之间壁温差较大或壳程介质易结垢的场合。

浮头换热器在炼油行业或乙烯行业中应用较多,由于内浮头结构限制了使用压力和温度一般情况Pmax≤6.4MPa,Tmax≤400℃。

固定管板换热器结构:管束连接在管板上,管板与壳体相焊。

优点:结构简单紧促,能承受较高压力,造价低,管程清洗方便,管子损坏时方便堵管或更换。

排管数比U 形管换热器多。

缺点:管束与壳体的壁温或材料的线胀系数相差较大时,壳体和管束中将产生较大热应力,为此应需要设置柔性元件(如膨胀节)。

不能抽芯无法进行机械清洗。

不能更换管束,维修成本较高。

适用范围:壳程侧介质清洁不易结垢,不能进行清洗,管程与壳程两侧温差不大或温差较大但壳侧压力不高的场合。

管壳式换热器的管子是换热器的基本构件,它为在管内流过一种流体和穿越管外的另一种流体之间提供传热面。

根据两侧流体的性质决定管子材料,将具有腐蚀性,水质差的海水放在管内流动,水质较好的除盐水放在管子外壳侧,这样管子只需采用耐海水腐蚀的钛管,同时清洗污垢较为方便,管径从传热流体力学角度考虑,在给定壳体内使用小直径管子,可以得到更大的表面密度但大多数流体会在管子表面上沉积污垢层,尤其管内冷却水水质较差,泥沙和污物及海生物的存在,都可能会在管壁上形成沉积物,将传热恶化并使定期的清洗工作成为必要,管子清洗限制管径最小约为20 mm,钛管一般采Φ25 mm,对给定的流体,污垢形成主要受管壁温度和流速的影响,为得到合理的维修周期,管内侧水的流速应在2 m/s左右(视允许压降的要求)。

高压换热器密封结构的设计

高压换热器密封结构的设计摘要:换热器广泛应用于石油、化工等多个行业,在其运行的过程中,需要全面合理的设计才能达到密封、换热等效果,满足工业运行及生产等多个条件。

密封结构的设计尤为重要,按照我国现行标准,普通密封法兰和垫圈设计可以满足换热器本身的操作要求。

但随着部分装置规模的不断大型化,换热器也向着高参数化发展,呈现出大直径、高温、高压的参数特征。

因此,高温高压换热器密封结构的优化设计十分值得学习与探讨。

关键词:高压换热器;密封结构;设计引言高温高压换热器作为装置中的重要组成单元,需要保证其高效平稳的运行,因此在设计密封结构的过程中,要优先考虑设备的安全性与经济性。

高温高压换热器自身密封结构性能的良好与否,会直接影响到换热器在运行过程中的安全性,而设施自身的经济性,则需要通过设计与选用方案或密封结构的优化来保障。

本文对高温高压换热器上广泛使用的金属环密封结构、Ω环密封结构、螺纹锁紧环密封结构和隔膜密封结构进行了分析,以提供参考。

1高温高压换热器密封结构的特点上述四种高温高压换热器密封结构具有以下特点。

(1)金属密封环结构中的八角垫或椭圆垫密封结构组成相对简单,且技术较为成熟,对于在压力和直径方面设计要求相对不高的换热器而言,是一种可以优先选择的密封结构形式;(2)Ω环密封结构简单且不易泄露,整体造价较低,如果介质具有腐蚀性,为确保在维修周期中Ω环密封结构不会因腐蚀而受损,需要对其材质进行合理的升级;(3)螺纹锁紧环密封结构复杂却也紧凑,换热器本体体积小,多采用双壳程双管程的结构,换热效率高于其他密封结构。

且该密封结构为双密封,外部由螺纹代替主螺栓,内部由分合环、分程箱和管板逐级压紧密封,如在运行过程中泄露也不需要停车检修,紧固压紧螺栓即可达到密封要求;(4)隔膜密封结构与螺纹密封结构相似,相同体积下重量低于螺纹密封结构,具有易拆卸,加工精度要求低,密封简单不泄露的优点,适用于高压加氢装置。

本文依序对这四种密封结构进行介绍与分析。

核电站不同型式高温法兰及密封计算分析研究

核电站不同型式高温法兰及密封计算分析研究

方晓璐

【期刊名称】《液压气动与密封》

【年(卷),期】2024(44)3

【摘要】针对某基于ASME标准设计的核电站反应堆压力容器双道金属密封高温法兰的设计需求,给出两种不同结构型式的高温法兰(FF和RF型法兰)的密封预紧载荷和法兰受力校核的计算方法,并对两种不同结构型式法兰的密封螺栓预紧力、螺栓截面、法兰受力等计算结果进行分析比较;另外考虑了高温和低温法兰设计的区别、有无外载荷以及不同密封形式的影响,分别进行了考虑高温、外载荷存在和双道金属线密封的法兰螺栓计算的优化,其设计理念、计算方法可供核电站用其他高温法兰借鉴。

【总页数】5页(P89-93)

【作者】方晓璐

【作者单位】中国核电工程有限公司

【正文语种】中文

【中图分类】TB42

【相关文献】

1.核电站反应堆压力容器法兰密封面腐蚀机理的分析

2.U形管等型式换热器管板两侧不同设计压力的成对法兰的设计

3.法兰接口的密封性和机械应力型式试验标准

解读4.基于不同计算方法的核电站起重机抗震分析研究5.基于有限元分析的高温管道法兰密封设计

因版权原因,仅展示原文概要,查看原文内容请购买。

多管程换热器分程隔板密封结构优化设计

多管程换热器分程隔板密封结构优化设计摘要:分程隔板密封性能直接关系物料换热效果,本文对几种常见的分程隔板密封形式进行了分析,特别对压力等级较高、采用八角垫或椭圆垫密封的多管程设备的分程隔板密封结构进行了优化设计。

关键词:多管程换热器分程隔板密封结构引言在换热器设计中,为了增加换热面积,除增加换热管数量外,最常用的方式是将管束分成若干程,使流体依次流过各程换热管,以增加流体流速,提高换热系数。

分程隔板则是多管程换热器必不可少的零件,其将流体流动的通道人为地分成多道,让流体在腔体内的流动时间成倍加长,延长换热时间,达到理想的换热效果。

分程隔板的密封长度应较短,较少泄漏和用料,分程隔板槽型要简单[1]。

1设备条件及问题分析本公司承揽了一台八管程固定管板式换热器,管程设计压力8.5MPa,设计温度150℃,壳程设计压力0.8MPa,设计温度180℃,设备直径600mm,前、后端管箱的分程隔板分布形式按GB/T151推荐形式选取[2](见下图1)。

NB/T47023中规定,标准长颈对焊法兰最大设计压力为6.4MPa[3],HG/T20592中规定,标准PN100带颈对焊法兰最大法兰直径350mm,PN160带颈对焊法兰最大法兰直径300mm[4],设备法兰及密封垫均无合适标准件选用。

因此,本设备设计时,管箱法兰选取非标法兰,同时按GB/T150规定,设备法兰与管板的密封选取八角垫[5],此时,对分程隔板的密封结构提出了新的设计要求。

图1 分程隔板设计形式2分程隔板的常用密封形式GB/T151中,对分程隔板的形式进行了梳理,其推荐的纵向隔板与管板的连接可采用可拆连接(见下图1)或焊接连接[2]。

图2中的螺栓连接结构,需要占用一部分的管板空间,对布管形式有一定的限制,较适用于U形管或直径较大的换热器;垫片密封结构适用于各类型换热器,但其往往与设备法兰的密封息息相关,适用于标准中规定的法兰等级及法兰连接形式,若设计压力较高,设备法兰选用八角垫或椭圆垫密封时,使用此分程隔板密封结构比较困难。

高压高速机械密封

图1 典型流体动压端面型式

密封端面可以采用流体动压槽形式,这种形式是在动环或静环端面上开数个均布的流体动压槽,深度1mm左右。槽形多种多样,如图1。根据工况,主要是使用PV值来设计,通过试验来确立。这是一种新型的流体动压式密封,专门为在高压和高摩擦热的情况下,改善密封端面润滑膜稳定性而研制的。当密封环旋转时,槽能使液体强烈地冷却距它较远的密封端面(见图2)。进行这种冷却时,在密封环的初始表面上形成与槽数相等的流体动力楔和高压区。由于切向流和压力降,在每一槽后形成慧星状润滑楔。因此,随着密封面上载荷和滑动速度的增加,摩擦系数反而减小。

(2)传动机构的设计 机械密封属于动密封,传动机构提供和维持机械密封的工作运转状态。处于高压中的所有密封零件都受到高的压力作用,其中承力的最薄弱环节当属传动机构,因为传动机构常常是一些小零件,杆细、壁薄是它的特点。传动机构一旦失效,密封肯定失效。因此要考虑可靠的传动方式,需按起动扭矩来校核强度。起动扭矩比工作扭矩大得多,可以估算为工作扭矩的四倍。

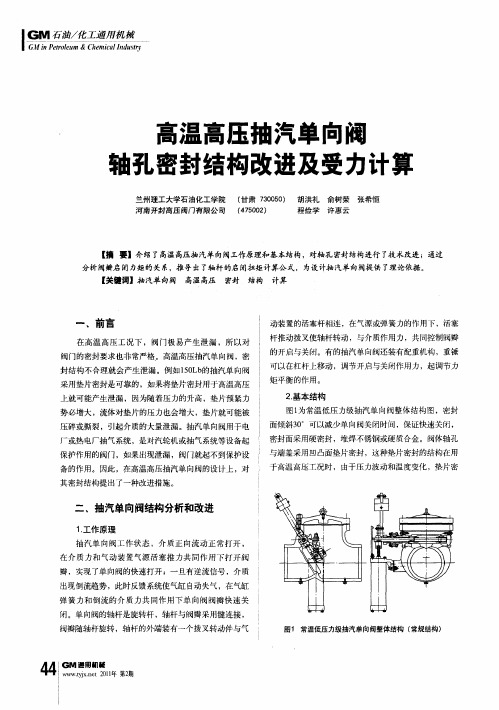

高温高压抽汽单向阀轴孔密封结构改进及受力计算

9

l 0

l 、重锤作用力 。图4 阀瓣全开状态 ,阀门全 开时 为

l 1

阀瓣打开4 。 5 角,即图中7 。 5 状态 。

L配

一

一

l 2

图2 抽汽单向阀轴杆孔端部填料密封结构示意 图

1 阀体 2 . .摇 杆 3 .定 位 环 4.调 整 垫 5 .填 料 垫 6 .填 料 7、 1 .螺 柱 和 螺 母 1

对其进行受力分析。

弹 ~

一

三破

一

图4 抽汽单向阀开始关闭时受力分析 图

1 . 填料摩擦力计算

一

、

前言

动装置的活塞杆相连 ,在气源或弹簧力的作用下 ,活塞

杆推动 拨又使轴 杆转动 ,与介质作用力 ,共同控 制阀瓣 的开 启与关 闭。有的抽汽 单向阀还 装有配重机构 ,重锤 可 以在杠杆上移 动 ,调节开启与关闭作用力,起 调节 力 矩平衡 的作 用。

在高 温高 压工况 下 ,阀 门极易产 生泄 漏 ,所 以对 阀门的密封要求也非常严格 。高温高 压抽 汽单 向阀 ,密

7。 5/

| B

2 . 25。

8 .填料压 板 9 .填料压 套 1 .轴 杆 1 .端盖焊接件 0 2

{ 。

-

~

一

r ’

三、受力分析

抽 汽单 向 阀轴 孔 端 部 密 封 结构 设计 为 填 料 函结 构 ,其轴杆受到填料的摩擦力就会增大 ( 因轴杆 中部 已 有填料密封 ),填料压得越紧 ,其摩擦阻力就越大 。为 了能够使阀瓣正常启 闭,结合抽汽单 向阀的工作原理 ,

石 油 / I 通 用机 械 化

G i er lu & C e c l mlsr M nP t e m o h mi l u t J a 1

高温高压换热器密封结构类型分析

封,该种密封结构经过大量的实践证明值得规模化应用及推广,且其属于非强制密封一类。

同时,该种密封结构是以法兰垫片密封结构作为基础经过改良而得到的。

其中所用的Ω形环是一种焊接结构的密封元件,是由两个半Ω形环焊接组成的。

该种密封结构密封原理如下:在在高温高压换热器的法兰和管板上分别将两个半Ω形环焊接其上,在之后的组装换热器壳体及管箱部分工作中,针对两个半Ω形环做出密封焊接,最终组成一个完整的密封结构[2]。

在经过这一步操作之后,Ω环实际上就成为了管箱或者是壳体的组成部分之一,也就意味着需要同时承担来自管程和壳程的压力,换热器内部的螺栓则需要全面承受因为介质压力引发的轴向力。

该种密封结构具备如下几点优势:第一,Ω形环环壳部分虽然直径较小且壳壁较薄,但却可以承受较高的压力数值。

第二,Ω形环作为焊接结构的一种,能够做到将盛装介质和外界环境完全隔绝。

第三,Ω形环因其自身在轴向变形能力上具备优势,不会受到来自温度、压力等方面的变形差异的影响。

第四,该密封结构体系、制造和拆装较为便利,密封效果较为优秀,很好的避免了使用其他类型垫片可能会出现的密封面失效现象的出现,同时也不会因为受密封面的变形错位影响出现介质泄漏问题。

同时,其缺陷也较为明显,在制造过程中有着较高的精度要求。

第二,焊接工作需要在两片法兰深处的缝隙和连接螺栓的内侧完成,这也为焊接工作的顺利有效进行带来了一定的阻碍。

第三,在换热器拆装检修工作进行的时候,需要针对金属密封环进行焊接和切割,同时这种密封环在重复使用次数达到一定限制之后,需要及时进行更新。

第四,使用该种密封结构的设施很容易在密封环中的较低位置上产生积液,并继而使得密封环出现腐蚀破损现象。

1.3 螺纹锁紧环性质密封结构该种类型的密封结构可以从管程和壳程的压力差异出发,将之分为高-高压型和高-低压型。

前者是需要在管程和壳程均处于高压工作状态下的时候选用的。

这两种形式的密封结构大致上是相似的,而其中高-低压性质结构的螺纹锁紧环密封结构只组成相对较为简便,而高-高压结构下的管程和壳程密封全部是需要通过螺纹锁紧环的形式来实现的。

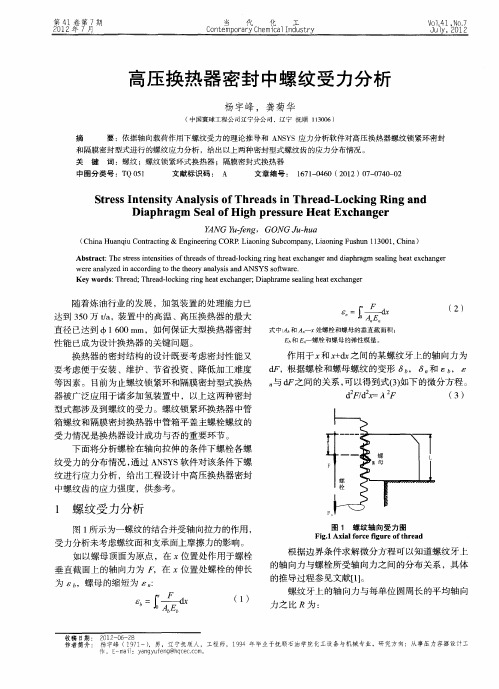

高压换热器密封中螺纹受力分析

和隔膜密封型式进行的螺纹应力 分析 ,给出以上两种密封型式螺纹齿的应力分布情况。

中 图分 类 号 :T 5 Q0 1

S r s n e iy A n l sso r a n Thr a - c i n n t e sI t nst a y i fTh e dsi e d Lo k ng Ri g a d

换热 器 的密封结 构 的设 计 既要考 虑密 封 l 生能又 要考 虑便 于安装 、维 护 、节省投 资 、降低 加工难 度

等 因素 。 目前 为止螺 纹锁 紧环 和隔膜 密封 型式换 热

作 用于 和 x d 之 间的某螺 纹 牙上 的轴 向力 为 +x d ,根 据螺 栓 和螺母 螺纹 的变 形 6 F ,

d d F =

和 86 ,

( 3)

与 之 间 的关 系 , 以得 到式 () 可 3如下 的微分方 程 。

器被 广泛 应用 于诸 多加氢 装置 中 ,以上这 两种 密封 型式 都涉及 到 螺纹 密封换 热器 中管箱 平 盖主螺 栓螺 纹 的 受力 情况 是换 热器设 计成 功与 否 的重要环 节 。 下 面将分 析螺栓 在轴 向拉 伸 的条件下 螺栓 各螺 纹受 力 的分布 情况 , 通过 A S S软 件对该 条件 下螺 NY 纹进 行应 力分 析 ,给 出工程设计 中高压换 热器 密封

Di phr g a fH i h pr s ur e tExc n e a a m Se l g e s eH a o ha g r Y NGY- n ,GO A u eg f NGJ —u uha

( i aHu n i n r c i g& En i e r g CORP Lio i g S b o a y L a n n u h n 1 3 0 . i a Ch n a q u Co t t a n gn ei n . a n n u c mp n , i o i gF s u 1 0 1 Ch n )

高压作用下换热器管箱球面隔膜密封结构设计分析

陈孙 艺

( 茂名 重力 石 化机 械制 造 有 限公 司 , 广东 茂 名

5 2 5 0 2 4 )

摘 要: 通 过换 热器 管 箱球 面 隔膜 密封结 构 几何尺 寸关 系和 功 能分 析 , 研 究球 面 隔膜 变形 的相 关 结 构尺寸, 推 导 了高 压换 热器 管 箱球 面 隔膜 密封端 口半 径 的条 件 式 , 求 得 了膜 拱 高 、 开 口半 径 与补偿 量 关 系并进 行 了讨论 , 公 式简 明易懂 , 应 用 方便 。在 此 基 础 上 , 概 括 了关 于 球 面 隔膜 结构 功 能 的完 整 设 计技 术 路 线。分 析表 明 , 完 善 的球 面 隔膜 密封设 计应 进 一 步 考 虑球 面 隔膜 与其他 因素 的相 互

CHE N S u n—y i ( T h e C h a l l e n g e P e t r o c h e m i c a l Ma c h i n e r y C o r p o r a t i o n o f Ma o mi n g , Ma o m i n g 5 2 5 0 2 4, C h i n a )

wa s i n f e r r e d a n d d i s c u s s e d t o o . F o r mu l a s a r e s i mp l e a n d e a s y u s e d . h e T f u l l l i n e o f d e s i g n t e c h n o l o g y a — b o u t s t r u c t u r e a n d f u n c t i o n o f s p h e r i c a l s h a p e i n s u l a t e d i a p w a s s u m u p . A g o o d d e s i g n o f s p h e i r c a l

高压螺纹锁紧环换热器的设计

高压螺纹锁紧环换热器的设计作者:范勇波来源:《中国化工贸易·下旬刊》2019年第10期摘要:本文从高压螺纹锁紧环换热器结构及其应用特点出发,对换热器的结构设计、材料选择、强度计算这三个方面进行论述,确保换热器的安全运行。

关键词:高压;螺纹;锁紧环;换热器;设计1 高压螺纹锁紧环换热器结构设计高压螺纹锁紧环换热器具有密封可靠、承载能力高的特點,广泛应用于高温高压工况的加氢装置。

螺纹锁紧环换热器具有特殊管箱结构,如下图所示。

如上图所示,螺纹锁紧环换热器管箱结构的管程筒体和壳程筒体能焊接为整体,所有内构件都安装在内部,有效减少泄漏点和泄漏概率。

螺纹锁紧环上的压紧螺栓只需提供垫片密封所需压紧力,而管箱端部大法兰结构的换热器主螺栓需承受内压和压紧力两种载荷,在相同工况下,螺纹锁紧环结构更加紧凑,显著提高结构的密封可靠性及运行安全性能。

对密封结构来说,高压螺纹锁紧环换热器的密封包括管程和壳程间密封两部分,相比管箱端部大法兰结构的换热器来说密封效果要好。

从管壳程间密封上看,其密封主要依靠内部螺栓拧紧来实现。

在操作中,因换热器长期处于高温高压状态,管壳程间密封垫片和内部螺栓间会出现应力松弛现象,导致管壳程间密封性降低,此时可拧紧内圈螺栓来提高其密封性,并利用内嵌螺栓作用力借助密封盘、顶销、压环等传递给管壳程和管板的垫片结构,提高结构密封性。

在结构设计中,针对管箱部件设计时,使用ASME梯形螺纹作为锁紧螺纹,其螺距为15或16In,内圈压紧螺栓直径应与内套筒直径一致,外圈压紧螺栓直径应当与管程密封垫片直径一致,压环和内套管结构在设计中应当能抵抗由内圈压紧螺栓传递形成的拓展作用力,使其避免变形。

对于接管和壳体焊接结构,由于管箱壳体较厚,通常采用安放结构式焊接结构,该结构受力情况良好、应力集中小,且焊缝填充金属量较少,施工便捷。

换热器管束一般采用U型管结构,当设备直径较大时,管束端部振动幅度较大,此时要在管束尾端处沿壳体中心线设置适当数量的管箍,以此提供支撑作用力,减少管束振动,防止损坏换热管。

换热器制造检验问题分析

换热器制造检验问题分析换热器是一种用于热交换的设备,广泛应用于工业和建筑领域。

换热器的制造和检验对于确保其正常运行和长久耐用至关重要。

本文将对换热器制造和检验中可能出现的问题进行分析。

换热器的制造过程中可能出现的问题包括:1. 材料选择问题:换热器的材料应具有良好的导热性、耐腐蚀性和机械强度。

如果选择的材料不符合要求,可能导致热效率下降、腐蚀损坏或结构失效。

2. 制造工艺问题:换热器的制造工艺涉及到焊接、抛丸清洗、涂覆等步骤。

如果制造工艺不规范或操作不当,可能导致焊缝质量不佳、杂质残留、涂层脱落等问题,从而影响换热器的性能和使用寿命。

3. 设计问题:换热器的设计应满足热量传递和流体力学的要求。

如果设计不合理,可能导致热效率低、压力损失大、流动不均匀等问题。

换热器的检验过程中可能出现的问题包括:1. 材料质量问题:在换热器的检验中,需要对材料进行化学成分分析、机械性能测试等。

如果材料质量不合格,可能会影响换热器的使用寿命和安全性。

2. 尺寸偏差问题:换热器的尺寸偏差应在规定范围内,否则可能导致安装困难或运行不稳定。

3. 焊接质量问题:换热器的焊缝应进行无损检测,以确保焊接质量符合要求。

焊接质量差可能导致漏水、热效率低等问题。

4. 密封性问题:检验换热器的密封性能是十分重要的。

如果密封性不好,可能会导致泄漏,从而影响换热器的正常运行。

换热器制造和检验中可能出现的问题包括材料选择、制造工艺、设计、材料质量、尺寸偏差、焊接质量和密封性等方面。

为了确保换热器的质量,制造商和检验机构需要严格按照标准和规范进行操作,加强质量控制和检验监管。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

械拆 装, 不需要 动火 焊割 ;②设计结 构巧妙, 少 了高 减 温高 压密封点数 。 缺点是结构复杂 , 密封元件 繁多 ,

,

s a rn i l , t cu a h r c e it sa d s n e l i c p e sr t r l a a t rs c n o o . p u c i Ke r s Do b es e l i eh a x h n e ; a e il De in Cac lt n y wo d : u l h l sd e t c a g r M tra ; sg ; lu a i e o

结 构 变形 不一 致 的影 响 。 用压 力 可达 7 2MP 适 ~3 a 。

就是 对 密封 的元 件采取 密 封焊接 的办 法 ,这样有 很 好 的解 决 的这一 问题 。

密封焊结构 由盖板f 或法兰) 、密封板 、螺栓组

成 。其 特点是 不设 置 垫片 ,在 主螺栓 压紧 下 ,对 密 封元 件 进行 密封 焊 。 由于结 构简 单 ,密封 可靠 ,密

的设 计 ,尤 其是 密封 结构 的选 择进 行分 析及讨 论 ,

面 因素 ,如 尽可 能 的减少 密封 面直 径 ;少 用 法兰 结 构 ;结 构要 简单 ,便 于维 护 。密 封结 构直 接 影 响密 封 的可靠 性 、 造难 易程 度 和制造 成本 , 因此成 为 制

设计 中的重要 环 节 。下面 为一般 常用 换热 器 的几 种 密封 形式 。 221 金 属八 角环 垫密 封 .. 金属八 角 环垫 密封 结构 属于 强制 密封 ,由于 结

选用了抗氢钢2 2c 一1 o A 3F 2 l s) 。 . 5 r M ( 一36 2 a 3 s c s 锻件 计算后管箱简体 , 壳程简体厚度基本一致。 这使得壳 程筒体 、 管程简体与管板焊接连接结构简单 , 过渡平 缓 , 可减 少 由温差应力 引起 的内应力 。

交换器 。其优点是集合 了Q环密封和螺纹锁紧环 密 封两 种结 构 的部分 优 点 , 封性 能好 、结 构较 简 密 单 、制 造周 期 短 、且成 本低 。缺 点有 :① 隔膜 密封

,

t m p r t r n hih e s r e te ha e sw a nayz d fo hea pe t sg p r m e e s m a ei l ee ton, e e a ea d g pr s u eh a xc ng r sa l e r m t s c sofde in a a t r u tra ss lc i

容 易泄漏 ,不 易判 断 内泄漏环节 ,紧环加工精 度要求 高 ,鉴 于结构要求 , 壳体大端 的锻件粗 大 ,造价较高 。 22 .. 隔膜式 密 封结 构分 析 4

备 条 件 的限制 ,轧 制 的钢板 内部致 密度 及 中心组织 质量 稍差 ,选 用锻 件 比选用 钢板合 理 ,为此 选用

第 4 第 3期 0卷

2 1 年 3月 0 2

当

代

化

工

C n e o a y C e c lI d s r o t mp r r h mi a n u t y

V ] 0. N . o. 4 03 M rh 2 2 a c . 0l

高温 高压换热器密封结构 的分析

陈小红 ,王永勤

以便 为工 程应 用 提供合 理 的参考 。

1 设 计数据

本 换 热所设 计 压力 ( a)G :壳程 2 、管程 MP () 0

2 .; 43 设计 温 度 ( C) 壳 程 3 0一 0 管 程 3 0一 0 o : 4 /1 , 7/1 ;

工 作介 质 :壳程 为锅 炉 给水 ,管程 为 合成气 ;焊缝

CH EN X i o h n , a — o g WAN G o g— n Y n qi

( . h a x a c a g e oe m ( ru l t a i t o p n e o h mia C m a y S an i a ’ 2 4 6 1 S a n i n h n t lu G o p) i e l blyC m a y t c e cl o p n , h ax n a 7 7 0 ,C ia Y P r mi d i i P r Y n hn 2 S an i a ca g e oem ( ru l t a it mpn ui f ey S an i ui 7 8 0 ,C ia . hax nh n t l Y P r u G o p)i e l blyc mi d i i o a y l ri r, h ax l 1 5 0 hn ) Y n en Y n

1MnV 6 I 锻件 。

隔膜式 密 封属 于半 强制 密封 。管 箱与 壳体

一

密封 垫 片达 到密封 ,属 于强制 密封 。安装 管程 密

因为所 使用 的是合 成介质 , 在工作过程是 能够 产 生 出氢气 的 , 氢对换热器 的管 箱及管板 的材 质有较强 的腐蚀作用 , 因此换热器管板 和管箱材质按有关 规定

是2 ,管 程是 2 ;地震 列 度为 7度 ;风 压 4 0P 。 0 a

构简 单 、密封 可靠 、装 配 、拆卸 、维 修容 易 , 炼 是 油和 加氢 装置 中高 温 、高压 热交 换器 常用 的 密封结 构 。 同样 存在 密 封面 窄,钢垫 弹性 小 ,回弹力 差, 但 对温 度 、压力 波动 敏感 , 装 预紧力 度 的均 匀性 要 安

焊 接为整 体,固定管 板置 于管箱 内, 管箱 盖板 由螺纹 锁 紧环 固定 , 螺纹 锁紧环与管箱 通过长节距梯 形螺纹

连接 。优点 是①密封可靠 ,可 以带压排除泄漏 ,全机

本设备采用该种焊接密封结构。

3 换 热 器 选 材

据双 壳程 换热 器 的设计 要求 ,换热 器 的简体 要

系数 : 壳程是 1 ,管程是 1 程数 : ; 壳程是 2 ,管程

是 2 ;换 热 面积 是 30 m ;换 热 管等 级为 1 ;换 7 级 热 器 的结 构 尺寸 是 120x4 70 管 箱 内径 1 0 8/( 20) 8 ;焊接 系数 :壳 程是 1 ,管 程是 1 ;程数 :壳程

陕 西延 长石 油 ( 团 )有 限责 任公 司炼 化公 司 集

质 由原 单壳 程 的一半 并流 、一 半逆 流变 成全 逆流 传

化工厂合成氨装置合成锅炉给水预热器 ,属于高温 热 ,温 差校 正系 数接 近 于 1 ,在 壳径 不变 的前提 下 , 高压换热设备。由于该换热器工作压力高和温度较 使壳程流速提高 了1 , 倍 因而使总传热系数 、 换热效 高 ,操作条件苛刻 ,如何合理进行换热器选型 ,尤 率得 以提高 。 其是 如何 保证 在运 行过 程 中避免 在 高温 高压状 况下 22 管箱 密 封结构 . 的出现 泄漏 ,成 为设计 的重点 。笔 者就该 类 型换 热 高 温高压 换 热器 密封结 构设 计 的需要 考 虑多方

求高 , 泄漏 等 问题 , 适 用于压 力 和温 度高 、内径 易 不

大 的换 热器 。 2 . Q环密 封 .2 2 Q环 密封 f也称 焊接 密封 )属 于非 强制 密封 ,

2 换热器选 型

21 双 壳程 结构 .

为了提高壳程的传热系数 ,实现全逆流传热 , 采用了双壳程结构 。采用双壳程结构 ,可使壳程介

词 :双壳程换热 器 ;材料 ;设计 ;计算

文献标识码 : A 文 章 编 号 : 17 — 4 0 ( 0 2)0 — 2 2 0 6106 2 1 3 0 8— 2

工装置 中常用 的高温 高压换热器密封结构进行 了分析 。

中 图分 类 号 :T 5 Q0 1

Anaysso e lS r t r fH i h l i n S a t uc u eo g Te pe a ur nd H i h Pr s ur e tEx h ng r m r t ea g e s eH a c a e s

该密 封形 式是 在法 兰一 片密 封结 构 的基础 上改 进 垫 得 到 的 。Q形环 是密 封元 件,为 焊接结 构 ,由2 半 个

作暑 :0-- 一 男陕延人助工 师2 年业 中石大 ( )械计业业主从 u 者 21f ) ,西安,理程 ,1 毕于国油学华 设专 毕,要事油工 简 1 1 , 介 陈红] 舅 小 (7 03 1 一 9 8 0 0 L 机议亏 半 王 早捆J 东 贳 石化

封 盘 时,密封 盘支 架 安装 在管 箱 内,密封 盘挂 在支 架 上 ,内侧 面与管 箱 接触 。兰 盖通 过螺 柱 固定在 管 箱 上 , 压 紧密封 盘 , 封盘 与管 箱搭 接焊 死 , 并 密 达 到 密 封作用 ,属 于非强 制 密封 。0 6年 , 国石 化工 20 中 程 建设 公 司开 发并设 计 出 了首 台隔膜 密封 式 高压热

密封结 构 主螺 栓具 有很 小 的预 紧力 ,螺 栓主 要承 受

内压引起的轴 向力 ,可减少设备法兰和主螺栓的尺

封面加工精度要求不高,适用范围比较大 ,维护检

寸。密封可靠 ,造价低 ,适合开工周期长不允许泄 修容易等 ,国内外许多高压高温设备 中应用较多。 漏 的场合。但存在 以下缺点:①拼接焊缝焊接时要 但不 适 用多次 拆 卸 的密 封结 构 。 求高度对 中, 错边量非常小, 制造精度要求 、 焊接难 焊 接密 封结 构 的机理是 靠对 密封 元件 的封焊 来 度大 ;② 留在Q 环中的积液无法清除 ,会造成密封 密 封 。 封板 与管箱 壳体 接触 , 密 盖板压 在密 封板上 。 环 的腐 蚀 m 。 此结构是将密封板外周焊于管箱法兰或管箱壳体周 223 螺 纹锁 紧环 密封 .. 边 上 。当受 压 时 , 内压 加压 与密 封板上 , 而把 密 从 螺纹锁 紧环 密封结构属 于强制 密封 。管箱与简体 封板 紧密压在 背 面盖板 上 , 盖板 的推力 由螺 栓承受 。