注塑工艺标准参数优化

注塑车间的品质优化与管理技巧

注塑车间的品质优化与管理技巧简介注塑车间是制造业中常见的生产车间之一,其品质优化和管理对于提高产品质量和生产效率至关重要。

本文将介绍一些注塑车间的品质优化与管理技巧,帮助提高生产效率和产品质量。

1. 设定明确的品质目标注塑车间应该制定明确的品质目标,以确保产品符合客户要求和标准。

品质目标应该具体、可量化,并与组织的整体目标相一致。

2. 引入先进的注塑设备选择先进的注塑设备可以提高生产效率和产品质量。

先进的设备通常具有更高的自动化程度和更精确的控制系统,可以减少人为因素对产品品质的影响。

3. 定期维护和保养设备定期维护和保养注塑设备是保证其正常运行和延长寿命的关键。

通过制定维护计划并按时执行,可以减少设备故障和停机时间,提高生产效率。

4. 优化注塑工艺参数注塑工艺参数对产品质量的影响非常重要。

通过对注塑工艺参数进行优化,可以避免产品缺陷和不良品的产生。

优化的工艺参数应该考虑原材料特性、模具设计和设备能力等因素。

5. 加强员工培训和管理员工是注塑车间的核心资源,他们的技能水平和工作态度直接影响产品质量。

加强员工培训,提高他们的注塑技术和质量意识,可以减少人为因素对产品品质的影响。

6. 建立有效的质量管理体系建立有效的质量管理体系可以帮助注塑车间实现持续的品质改进。

质量管理体系应该包括质量控制、检验测试、问题解决和持续改进等环节,以确保产品质量得到有效控制和提升。

7. 实施数据分析和监控通过对生产数据进行分析和监控,可以及时发现品质问题和生产异常,并采取相应的纠正措施。

数据分析和监控可以帮助注塑车间实现及时反馈和持续改进。

8. 建立供应商管理体系供应商的质量管理也直接关系到注塑车间的产品质量。

建立供应商管理体系,包括供应商评估、监控和合作发展,可以确保供应材料的质量稳定和可靠。

总结通过设定明确的品质目标、引入先进设备、定期维护设备、优化工艺参数、加强员工培训和管理、建立有效的质量管理体系、实施数据分析和监控以及建立供应商管理体系,注塑车间可以实现品质优化和管理的目标,提高产品质量和生产效率。

精密注塑件尺寸精度的解决方案

精密注塑件尺寸精度的解决方案尺寸精度是评估注塑件质量的重要指标之一。

在精密注塑件创造过程中,尺寸精度的控制对于保证产品质量、满足客户需求至关重要。

本文将介绍精密注塑件尺寸精度的解决方案,包括工艺优化、模具设计和设备控制等方面。

一、工艺优化1. 材料选择:选择合适的注塑材料对尺寸精度的控制至关重要。

根据产品要求和工艺特点,选择具有较低收缩率和较好稳定性的材料,如工程塑料。

2. 注塑工艺参数控制:合理的注塑工艺参数对于尺寸精度的控制至关重要。

包括注射速度、保压时间、模具温度等参数的控制。

通过试模和优化参数,确保注塑过程中的温度、压力和流动速度的稳定性,以保证产品尺寸的一致性。

3. 模具温度控制:模具温度的控制对于精密注塑件的尺寸精度具有重要影响。

通过模具温度控制系统,确保模具温度均匀稳定,避免温度差异引起的尺寸偏差。

二、模具设计1. 模具结构设计:合理的模具结构设计对于尺寸精度的控制至关重要。

包括模腔设计、冷却系统设计等。

通过优化模腔结构,减少应力集中和变形,提高注塑件的尺寸精度。

同时,合理设计冷却系统,确保注塑件在冷却过程中均匀受热,避免尺寸变形。

2. 模具材料选择:选择合适的模具材料对尺寸精度的控制也非常重要。

高硬度、高强度的模具材料可以减少模具的磨损和变形,提高注塑件的尺寸精度。

3. 模具加工精度:模具加工精度对于注塑件尺寸精度的控制至关重要。

通过提高模具加工精度,减小模具尺寸偏差,从而提高注塑件的尺寸精度。

三、设备控制1. 注塑机控制:合理的注塑机控制对于尺寸精度的控制至关重要。

包括注射速度、保压时间、压力控制等。

通过调整注塑机参数,确保注塑过程中的温度、压力和速度的稳定性,以保证注塑件尺寸的一致性。

2. 检测设备控制:使用合适的检测设备对注塑件尺寸进行在线监测和控制。

通过实时监测注塑件尺寸,及时调整工艺参数,保证产品尺寸的稳定性。

3. 数据分析与优化:通过采集和分析注塑过程的数据,找出影响尺寸精度的关键因素,并进行优化。

基于正交试验法的注塑件成型工艺参数优化设计

基于正交试验法的注塑件成型工艺参数优化设计

正交试验法是一种常用的多因素试验设计方法,它可以通过有限次试

验来确定多个因素对某一响应变量的影响程度和最优组合,从而实现

工艺参数的优化设计。

在注塑件成型过程中,正交试验法可以用于优

化注塑温度、压力、速度等工艺参数,提高产品的质量和生产效率。

首先,确定试验因素。

在注塑件成型过程中,影响产品质量的因素很多,如注塑温度、模具温度、注塑压力、注塑速度、保压时间等。

根

据实际情况和经验,选择几个主要因素进行试验设计。

其次,确定试验水平。

每个试验因素都有不同的水平,如注塑温度可

以设置为180℃、190℃、200℃等不同水平。

根据实际情况和经验,选择合适的水平进行试验设计。

然后,进行试验设计。

根据正交试验表,设计出一组合理的试验方案,包括试验因素、试验水平和试验次数。

在试验过程中,要注意控制其

他因素的影响,保证试验结果的准确性和可靠性。

最后,分析试验结果。

根据试验结果,确定各个因素对产品质量的影

响程度和最优组合。

通过对试验数据的统计分析,可以得出各个因素

的主效应、交互效应和误差效应,从而确定最优工艺参数组合,提高

产品的质量和生产效率。

总之,正交试验法是一种有效的工艺参数优化设计方法,可以帮助企业提高产品的质量和生产效率,降低成本和风险。

在注塑件成型过程中,正交试验法的应用可以有效地优化注塑温度、压力、速度等工艺参数,提高产品的质量和生产效率。

塑料工程中的注塑成型工艺优化方法

塑料工程中的注塑成型工艺优化方法注塑成型是塑料工程中一种常用的加工方法,其优化方法对于提高产品质量、降低成本和提升生产效率至关重要。

本文将介绍塑料工程中的注塑成型工艺优化方法,帮助读者更好地理解和应用这些方法。

首先,优化注塑成型工艺的关键是选用合适的原料。

不同的塑料材料具有不同的熔化温度、流动性和收缩性等特性,因此在注塑成型之前需要根据产品要求选择合适的原料。

合适的原料能够保证产品的功能性能和外观质量,并且能够降低生产过程中的能耗和废料率。

其次,注塑成型的工艺参数调整对产品质量和生产效率都有着重要的影响。

例如,注塑温度的调整可以影响产品的缩水率和表面质量,过高或过低的温度都会导致产品瑕疵;注塑压力的调整可以控制产品的密实度和尺寸精度,过高的压力可能导致产品开裂,而过低的压力可能导致产品无法填充模腔。

因此,通过对注塑温度、注塑压力和冷却时间等参数的优化调整,可以达到最佳的成型效果。

此外,在注塑成型工艺中,模具的设计和制造也是很重要的一环。

合理的模具设计能够提高产品的质量和生产效率。

例如,增加模具的冷却系统可以加快产品的冷却速度,缩短成型周期;优化模腔和模芯的结构设计,可以减少产品的缩水率和变形。

因此,在进行注塑成型工艺优化时,需要注重模具的设计和制造,选择合适的模具材料和加工方式,以提高模具的寿命和使用效果。

此外,注塑成型过程中还应注意产品的后处理。

例如,对于高要求的产品,可以通过表面处理(如喷漆、打磨等)来提高产品的外观质量;对于某些产品,可以通过热处理或淬火等方法来改善产品的力学性能。

因此,了解并应用合适的后处理方法,可以满足不同产品的特定要求。

最后,注塑成型工艺优化还需要注重工艺参数的监控和调整。

通过对注塑机的监测和数据分析,可以实时了解工艺参数的变化和异常,及时调整以保证产品的质量和生产效率。

例如,通过定期维护注塑机,并进行设备清洁和润滑,可以减少设备故障和停机时间,提高生产效率。

总之,注塑成型工艺的优化是塑料工程中非常重要的一环。

聚丙烯注塑工艺参数

聚丙烯注塑工艺参数聚丙烯注塑工艺是一种常用的塑料加工方法,它涉及到一系列的工艺参数。

下面将按照章节划分段落,为您解释聚丙烯注塑工艺参数。

1. 温度参数:温度是聚丙烯注塑工艺中最重要的参数之一。

主要包括以下几个方面:1.1 模具温度:模具温度对成型件的外观质量和尺寸稳定性有很大影响。

通常情况下,模具温度通常设置在50-80摄氏度之间。

1.2 料筒温度:料筒是塑料熔融和塑化的地方,料筒温度的调节会影响塑料的熔融和流动性。

通常情况下,料筒温度设置在160-230摄氏度之间。

1.3 射嘴温度:射嘴是将熔融的塑料注入模具的地方,射嘴温度的调节会影响塑料的流动性和充填性能。

通常情况下,射嘴温度设置在180-220摄氏度之间。

2. 压力参数:压力是聚丙烯注塑工艺中另一个重要的参数。

主要包括以下几个方面:2.1 注射压力:注射压力是指塑料在注射过程中所受到的压力,它影响塑料的充填性能和尺寸稳定性。

通常情况下,注射压力设置在50-150Mpa之间。

2.2 保压压力:保压压力是指塑料在保压过程中所受到的压力,它影响成型件的密实度和尺寸稳定性。

通常情况下,保压压力设置在30-100Mpa之间。

3. 注塑速度参数:注塑速度是指塑料在注射过程中的流动速度。

主要包括以下几个方面:3.1 注射速度:注射速度的快慢对成型件的外观质量和尺寸稳定性有影响。

通常情况下,注射速度设置在5-150mm/s之间。

3.2 压力速度:压力速度是指塑料在保压过程中的流动速度,它影响成型件的密实度和尺寸稳定性。

通常情况下,压力速度设置在5-50mm/s之间。

4. 冷却时间参数:冷却时间是指塑料在注射成型后,需要进行冷却固化的时间。

主要包括以下几个方面:4.1 注射冷却时间:注射冷却时间是指塑料在注射过程中的冷却时间,它影响成型件的收缩率和尺寸稳定性。

通常情况下,注射冷却时间设置在10-60秒之间。

4.2 保压冷却时间:保压冷却时间是指塑料在保压过程中的冷却时间,它影响成型件的收缩率和尺寸稳定性。

注塑工艺参数优化

注塑工艺参数优化首先,注塑工艺参数优化的目标是实现产品质量要求。

为了达到产品质量要求,可以从以下几个方面进行优化。

1.注射速度的优化:注射速度会影响到产品充填和冷却过程,过快的注射速度会造成产品表面烧焦、翘曲等质量问题,而过慢的注射速度则会导致产品充填不完整。

因此,需要根据产品的尺寸、材料等特性,选择合适的注射速度。

2.射压的优化:射压是指注塑机在注射过程中对熔融塑料施加的压力。

过高的射压会导致产品变形,过低的射压会造成产品表面不光滑。

因此,需要进行射压的优化,找到合适的射压范围,以保证产品的质量。

3.模具温度的优化:模具温度直接影响到产品的冷却速度和收缩率。

过高的温度会导致产品收缩不当,过低的温度则会造成产品表面瑕疵。

因此,需要根据材料的熔点和产品的尺寸等因素,确定合适的模具温度。

其次,注塑工艺参数优化还需要考虑生产效率的提高。

通过合理调整工艺参数,可以提高注塑工艺的生产效率。

1.提高注射速度:合理提高注射速度可以缩短注射周期,提高生产效率。

但需要注意,注射速度过高会增加回缩和收缩的问题,需要进行合理控制。

2.提高射压:射压是保证产品充填完整的关键因素。

适当提高射压可以缩短充填时间,提高生产效率。

3.缩短冷却时间:通过调整模具温度和冷却介质的流动速度等方式,可以缩短产品的冷却时间,从而减少生产周期。

最后,注塑工艺参数优化需要通过实验和数据分析来进行。

可以通过仿真软件进行模拟实验,找到最佳的工艺参数组合。

同时,还需要对生产过程中的数据进行采集和分析,及时发现并纠正问题,以不断提高注塑工艺的稳定性和可控性。

总结起来,注塑工艺参数优化是一个综合性的工作,需要根据产品的质量要求和生产效率的要求,通过调整注射速度、射压、模具温度等参数来实现最佳的工艺状态。

这需要通过实验和数据分析来进行,并且需要不断改进和完善,以满足不断提升的生产需求。

pc料注塑工艺参数

pc料注塑工艺参数一、pc料注塑工艺参数概述注塑是现代制造业中常见的一种生产工艺,其原理是将熔化的塑料料注入模具中,通过冷却固化后取出成品制品。

pc料是一种常用的注塑材料,具有优良的物理性能和热稳定性。

本文将详细探讨pc料注塑工艺参数的选择和调整,以提高注塑生产的效率和质量。

二、pc料注塑工艺参数的选择正确选择注塑工艺参数对于保证注塑成品的质量和生产效率至关重要。

以下是几个常见的工艺参数,需要根据具体情况进行选择和调整。

1.注塑温度•大熔融温度:pc料的熔融温度通常较高,一般在260℃-320℃之间。

在注射过程中,要保持熔融温度稳定,以确保塑料完全熔融,避免出现熔融不完全的问题。

•射嘴温度:射嘴温度一般设置在270℃-320℃之间,确保熔融塑料能够顺利流动到模具腔体中。

2.注塑压力•注射压力:注射压力的选择要根据注塑成品的尺寸和形状来决定。

通常,较大的尺寸和复杂的形状需要较高的注射压力,以确保塑料充分填充模具腔体,并避免产生缺陷。

•保压压力:保压压力用于保持注射过程中的良好充实,以避免产生缩口或气泡等缺陷。

保压时间也需要根据具体情况进行调整,确保产品达到所需的密度和强度。

3.注塑速度•注射速度:注射速度一般在5-150毫米/秒之间选择。

对于较小、薄壁的注塑件,应选择较高的注射速度,以保证塑料能够快速而均匀地充满模具腔体。

•预塑速度:预塑速度是指在塑料熔融之前,预先将一定量的塑料料注入模具中。

合适的预塑速度有助于减少注射过程中的压力损失,提高注塑效率。

三、pc料注塑工艺参数的调整技巧注塑工艺参数的调整需要经验和技巧。

以下是一些常见的调整技巧,可用于优化注塑工艺参数。

1.温度调整•热断裂:如果注塑件出现热断裂的问题,可能是注塑温度过高导致的。

可以适当降低注塑温度,以避免注塑件过热而造成断裂。

•凹陷和缺陷:如果注塑件出现凹陷或缺陷,可能是注塑温度过低导致的。

可以适当提高注塑温度,以确保塑料能够充分流动。

注塑工艺标准参数优化

What has happened to the screw stop position?

What is happening to the check ring?

STEP SIX RESULTS

Insert actual values in the relevant boxes

Screw stop position (mean and range)

Injection time (mean and range)

Peak injection pressure, P inj. max

Injection pressure at changeover, PN press.

Changeover stroke

工艺参数优化

目标:

一步步改进工艺过程稳定性.

评估各个参数的更改对工艺过程稳定性的影响

to demonstrate the cumulative improvemnt in the process and product consistency

方法:

At each stage, after the process has been given sufficient time to stabilise, a run of sixteen consecutive mouldings is to be made. These mouldings will be assessed for consistency by weight (a dimension, a physical property or some other attribute could equally well be used, weight is simply the most widely applicable).

注塑机工艺参数(3篇)

第1篇一、引言注塑成型是一种将热塑性塑料或热固性塑料通过加热熔化,然后在模具中冷却凝固,从而得到具有一定形状和尺寸的塑料制品的加工方法。

注塑机作为注塑成型的主要设备,其工艺参数的设定对于塑料制品的质量和效率具有决定性作用。

本文将详细介绍注塑机工艺参数的相关知识。

二、注塑机工艺参数概述注塑机工艺参数主要包括以下几类:1. 温度参数:包括熔融温度、模具温度、机筒温度等。

2. 压力参数:包括背压、锁模力、射出压力等。

3. 时间参数:包括熔融时间、注射时间、冷却时间等。

4. 速度参数:包括螺杆转速、注射速度、模具开启速度等。

5. 模具参数:包括模具结构、模具材料、模具设计等。

三、注塑机温度参数1. 熔融温度:熔融温度是指塑料在熔融状态下达到一定的流动性,以便于在模具中流动成型。

不同塑料的熔融温度不同,一般通过实验确定。

2. 模具温度:模具温度对塑料制品的表面质量和内部应力有很大影响。

对于热塑性塑料,模具温度应低于熔融温度;对于热固性塑料,模具温度应高于熔融温度。

3. 机筒温度:机筒温度对塑料的熔融状态和流动性有很大影响。

通常情况下,机筒温度应略高于熔融温度,以保证塑料在机筒内充分熔融。

四、注塑机压力参数1. 背压:背压是指在注射过程中,为了保证塑料在机筒内充分熔融,防止塑料在螺杆后退时发生倒流,需要在螺杆后退时施加一定的压力。

背压的大小应根据塑料的种类和特性进行调整。

2. 锁模力:锁模力是指在模具闭合过程中,为了保证模具紧密闭合,防止塑料制品在成型过程中变形,需要在模具闭合时施加一定的力。

锁模力的大小应根据模具结构和塑料制品的尺寸要求进行调整。

3. 射出压力:射出压力是指在注射过程中,为了保证塑料在模具内充分填充,防止塑料制品出现空洞、翘曲等缺陷,需要在射出时施加一定的压力。

射出压力的大小应根据塑料的种类和特性进行调整。

五、注塑机时间参数1. 熔融时间:熔融时间是指塑料在机筒内从固态熔化到液态所需的时间。

精密注塑成型过程模拟及优化分析

精密注塑成型过程模拟及优化分析在现代工业制造中,精密注塑成型技术已被广泛应用。

这种技术可以高效、精准地制造各种形状的零部件,尤其是小型高精度零部件。

而模拟和优化成型过程则是保证注塑制造质量和生产效率的关键。

本文将介绍精密注塑成型过程模拟和优化的基本原理及方法,并讨论其实现时需要注意的问题。

一、精密注塑成型过程模拟模拟精密注塑成型过程是指在计算机上建立相应的模型,对成型过程进行数值模拟,从而预测零件的形状、质量和性能。

该模拟可以实现在物理试验之前对成型工艺的优化,提高生产效率和零部件质量。

1.工艺参数建模底模温度、熔体温度、模具温度、注射速度等是影响零件成型的主要工艺参数。

在模拟前需要对这些参数进行建模,以获得准确的数值计算结果。

建模方法通常包括基于经验公式和基于实验数据的统计方法。

这些方法可以将实验数据与成型过程相关因素的复杂交互作用关系联系起来,从而预测零件形状和质量。

2.材料属性建模在模拟精密注塑成型过程中,精确的材料属性是模拟结果准确性的关键。

所以需要对材料物理属性建模,包括熔化温度、热容、导热系数、热膨胀系数和硬度等关键参数。

这些参数是影响成型过程的主要因素,必须顾及到才能获得准确的模拟结果。

3.力学模型建模在模拟过程中,需要建立精密注塑成型过程的力学模型。

力学模型通常分为两类:基于有限体积法(FVM)的流体力学(CFD)模型和基于有限元法(FEM)的结构力学模型。

这些模型可以预测零件的形状和质量等关键参数,为注塑工艺优化提供参考。

4.成型过程数值模拟在完成上述工作后,可以对注塑成型过程进行数值模拟。

模拟可以实现在物理试验之前对成型工艺的优化,并预测成型过程中各个参数的趋势和偏差,以及零件的形状和质量,从而为实际生产提供指导意义。

二、精密注塑成型过程优化通过模拟精密注塑成型过程,可以对注塑工艺进行优化,以提高成型过程质量和生产效率。

1.注塑成型参数优化对注塑成型参数进行优化可以使生产过程效率高,并降低零件的质量问题。

注塑参数优化-科学注塑法

Process Start-Up (Optimizing Fill, Packing and Other Parameters)The following procedure works well for any velocity-controlled injection molding machine. The following conditions, although generally applicable, are not necessarily optimum for a specific application.1. Set pack and hold timers to zero.2. Set pack and hold pressures to zero.3. Set injection pressure to the maximum setting.4. Set transfer position to 6 to 7 mm (0.25 to 0.30").5. Set injection time long enough to reach transfer position.6. Set injection speed to achieve a fill time of 0.5 to 1.5 seconds.7. Set shot size to achieve a short shot.8. Increase shot size until part is 95% full.9. Note the injection pressure required to maintain 95% fill of the part.10. Set injection pressure to 21 to 28 bar (300 to 400 psi) above the injection pressure determined in the previous step; this insures a velocity-controlled filling.11. Set pack-hold pressure to 50% of the injection pressure setting.12. Set pack-hold time to 2 to 3 seconds to ensure that the remaining 5% of the part is filled and that there is enough additional material to compensate for shrinkage.13. Fine-tune the pack-hold time by running a series of test molding cycles. Weigh each part after each test cycle. Continue to increase the pack-hold time as required until the part weight does not increase. This ensures that gate freeze-off has occurred and that parts have a repeatable, correct weight.14. Set overall injection forward timer for 3 to 5 times more than boost time.15. Take additional shot to verify that forward travel of screw has stopped and a cushion of 3.18 to 6.35 mm (0.125 to 0.250") remains.16. Add cooling time depending on part thickness.17. Use of mold release is not recommended under any circumstances.。

pc hl-3003 注塑工艺参数

PC HL-3003注塑工艺参数详解在注塑成型行业中,PC HL-3003注塑工艺参数是一个非常重要的主题。

本文将从浅入深,全面探讨这一主题,以便读者能更深入地理解。

1. 什么是PC HL-3003注塑工艺参数?PC HL-3003注塑工艺参数是指在注塑成型生产过程中,针对使用PC HL-3003材料进行注塑加工所需要设定的一系列工艺参数。

这些参数包括但不限于注射压力、射出速度、保压时间、模具温度等。

2. PC HL-3003注塑工艺参数的重要性PC HL-3003是一种常用的注塑材料,具有优异的物理性能和加工性能,因此在工业制品的生产中得到了广泛的应用。

而在PC HL-3003注塑加工过程中,合理的工艺参数设置将直接影响成型品质和生产效率,因此对其工艺参数的深入了解和合理调整尤为重要。

3. 设定PC HL-3003注塑工艺参数的原则和方法(1)根据产品设计要求进行工艺参数设定在生产PC HL-3003注塑制品时,首先需要根据产品的设计要求,结合材料的性能特点,合理设定注射压力、射出速度和保压时间等参数。

比如对于需要注塑壁厚较厚的产品,需要适当增加保压时间以保证成型品质。

(2)结合模具特征进行工艺参数优化不同的模具特征也会对注塑工艺参数的设定产生影响。

对于具有复杂结构的模具,可能需要适当提高模具温度以减少成型品的收缩变形;而对于大型模具,则需要适当增加注射压力以确保材料能充分填充模腔。

4. 个人观点和理解在我看来,合理设定PC HL-3003注塑工艺参数不仅需要丰富的经验和技术知识,更需要不断的实践和总结经验。

只有在不断尝试和改进中,我们才能找到最适合生产需求的工艺参数组合。

PC HL-3003注塑工艺参数是注塑成型生产中不可或缺的一个环节。

通过对其深入了解和合理设定,可以有效提高生产效率,优化产品质量,从而为企业的可持续发展打下坚实的基础。

至此,通过本文的全面讨论,相信读者对PC HL-3003注塑工艺参数这一主题已经有了更深入的理解,能够更加灵活地运用于实际生产中。

复杂薄壁注塑件翘曲变形及注塑工艺参数的优化与研究

复杂薄壁注塑件翘曲变形及注塑工艺参数的优化与研究本文针对复杂薄壁注塑件翘曲变形问题,通过实验和模拟分析,探究了注塑工艺参数对注塑件翘曲变形的影响,并通过优化工艺参数的方法,有效地解决了该问题。

实验结果表明,通过优化工艺参数,可有效地降低注塑件翘曲变形率,提高注塑件的质量和稳定性。

关键词:复杂薄壁注塑件、翘曲变形、注塑工艺参数、优化。

一、引言随着现代工业的发展,注塑工艺已成为一种重要的生产技术。

尤其是在高精度、高性能、高复杂度的零部件和产品生产中,注塑工艺已成为不可或缺的一环。

然而,在注塑生产过程中,常常会出现复杂薄壁注塑件翘曲变形的问题,这不仅会影响产品的质量和稳定性,还会增加生产成本,降低生产效率。

因此,如何有效地解决复杂薄壁注塑件翘曲变形问题,成为注塑工艺研究的重要课题。

二、相关研究注塑工艺参数对注塑件翘曲变形的影响一直是注塑工艺研究的热点问题。

现有的研究表明,注塑工艺参数包括注射速度、保压时间、保压力、模具温度等因素,都会对注塑件翘曲变形产生影响。

例如,注射速度过快或过慢、保压时间过长或过短、保压压力过大或过小,都可能导致注塑件翘曲变形。

因此,通过优化注塑工艺参数,可以有效地降低注塑件翘曲变形率,提高注塑件的质量和稳定性。

三、实验设计为了探究注塑工艺参数对注塑件翘曲变形的影响,本文设计了一组注塑实验。

实验采用复杂薄壁注塑件作为研究对象,通过改变注射速度、保压时间、保压压力等工艺参数,观察注塑件的翘曲变形情况,并记录变形率。

实验过程中,还采用了模拟分析的方法,对注塑件的翘曲变形进行了数值模拟,并与实验结果进行了对比分析。

四、实验结果实验结果表明,注射速度、保压时间、保压压力等注塑工艺参数对注塑件翘曲变形都有一定的影响。

其中,注射速度过快或过慢,保压时间过长或过短,保压压力过大或过小,都会导致注塑件翘曲变形。

通过优化注塑工艺参数,可以有效地降低注塑件翘曲变形率,提高注塑件的质量和稳定性。

具体来说,优化工艺参数的方法包括:适当增加注射速度,缩短保压时间,降低保压压力等。

tpr注塑成型工艺参数

tpr注塑成型工艺参数摘要:一、TPR 注塑成型工艺简介1.TPR 材料特性2.TPR 注塑成型工艺流程二、TPR 注塑成型工艺参数1.料筒温度2.模具温度3.注射压力4.注射速度5.保压时间6.冷却时间三、TPR 注塑成型工艺参数设置原则1.确保塑料完全熔融2.保证制品表面质量3.优化成型周期4.考虑制品尺寸精度四、TPR 注塑成型工艺参数调整与优化1.温度参数调整2.压力参数调整3.速度参数调整4.时间参数调整正文:TPR 注塑成型工艺是一种将热塑性弹性体(TPR)通过注塑机进行加工制造的工艺。

TPR 材料具有优异的弹性和耐磨性,广泛应用于汽车、电子、家电等领域。

本文将详细介绍TPR 注塑成型工艺的参数设置及优化方法。

一、TPR 注塑成型工艺简介TPR 材料是一种具有橡胶与塑料特性的材料,具有较高的弹性、强度和耐磨性。

TPR 注塑成型工艺流程包括:原料准备、注塑机调试、模具安装、注射成型、制品取出、冷却定型等步骤。

二、TPR 注塑成型工艺参数1.料筒温度:料筒温度是影响TPR 材料熔融的重要参数。

适当的料筒温度可以确保塑料完全熔融,避免因温度过低导致塑料不能完全熔融,或因温度过高导致塑料降解。

2.模具温度:模具温度会影响制品的表面质量和尺寸精度。

适当的模具温度可以降低制品的内应力,提高制品的表面质量。

3.注射压力:注射压力是影响TPR 注塑成型工艺的关键参数。

合适的注射压力可以保证制品的密度和强度,避免制品出现缺陷。

4.注射速度:注射速度过快或过慢都会影响制品的质量。

合适的注射速度可以保证制品的尺寸精度,避免出现熔接痕、气泡等缺陷。

5.保压时间:保压时间过长或过短都会影响制品的质量。

合适的保压时间可以保证制品的密度和强度,避免出现缺陷。

6.冷却时间:冷却时间过长或过短都会影响制品的尺寸和性能。

合适的冷却时间可以保证制品的尺寸精度,避免制品变形或破裂。

三、TPR 注塑成型工艺参数设置原则1.确保塑料完全熔融:料筒温度、注射压力和注射速度等参数需相互配合,确保塑料能够完全熔融,避免出现缺料、熔接痕等缺陷。

注塑工艺中的注塑工艺参数设定与优化

深圳市六西格玛管理咨询有限公司

万里之行始于足下—原料 • 色母料着色 色母料分为粒料及液料两种,均可调配 成各式各样的颜色。其中以粒料最为普 遍,在工场着色过程中,约百分之六十 所需的色母料是粒状的。这是以蜡状为 通用介体或基本聚合物作为母料,以后 者的价格较低。

10 1

10 1

深圳市六西格玛管理咨询有限公司

模具温度控制

(1)模具预热和冷却,采用的水循环合理与

否; (2)冷却水孔的大小位置、数量是否合适

深圳市六西格玛管理咨询有限公司

推顶方式

(1)所选择的推杆、成型件方式是否适当; (2)推杆和卸料板的位置及数量是否适当

深圳市六西格玛管理咨询有限公司

注塑之母—模具 • 分型面研合着点70%以上,制品无飞刺

分型面研合 面

深圳市六西格玛管理咨询有限公司

塑胶的通道-浇道和浇口

(1)浇口位置及大小是否适当; (2)进料口和浇道的大小是否合适; (3)浇口形式是否适当

深圳市六西格玛管理咨询有限公司

注塑之母—模具 • 注塑工艺的第一步

1)确认模具在选定的成型设备上的正确安装 方法,紧固螺钉位置、定位圈直径、喷嘴R、 浇口套孔径、推杆孔位置及大小; (2)模具尺寸和厚度等是否适合; (3)成型设备注射量、注射压、合模力是否充 分

深圳市六西格玛管理咨询有限公司

万里之行始于足下—原料 • 料烘干后的处理

大部份塑料均以干式供应,可随时使用,只有小部分 是湿的,注塑前就必须烘干处理,许多塑料,尤其是 工程塑料,都具有吸水性,故使用前必须弄干。塑料 经烘干后不应长期置于料斗内,否则会再次吸收水 分,特别是ABS及PA766等吸水性较高的塑料,吸水 后的注塑件表面会出现水渍或裂纹。塑料一旦置于注 塑机的料斗内,料斗盖要立即盖上以防止污染及发生 事故。很多塑料需要使用加热的料斗。

科学注塑六个工艺优化步骤

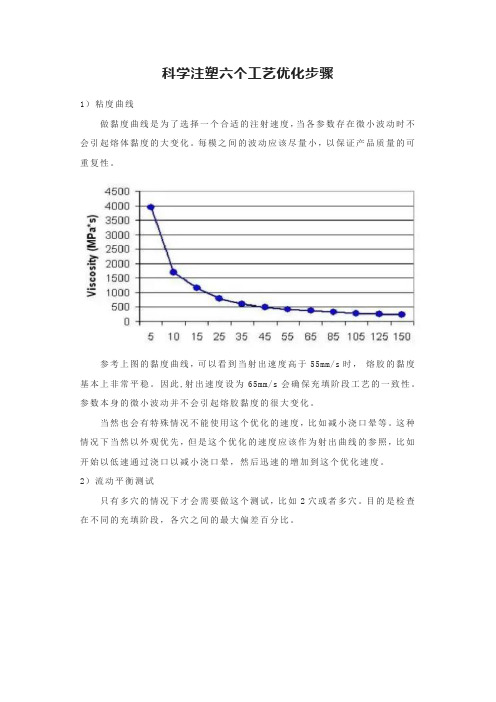

科学注塑六个工艺优化步骤1)粘度曲线做黏度曲线是为了选择一个合适的注射速度,当各参数存在微小波动时不会引起熔体黏度的大变化。

每模之间的波动应该尽量小,以保证产品质量的可重复性。

参考上图的黏度曲线,可以看到当射出速度高于55mm/s时,熔胶的黏度基本上非常平稳。

因此,射出速度设为65mm/s会确保充填阶段工艺的一致性。

参数本身的微小波动并不会引起熔胶黏度的很大变化。

当然也会有特殊情况不能使用这个优化的速度,比如减小浇口晕等。

这种情况下当然以外观优先,但是这个优化的速度应该作为射出曲线的参照,比如开始以低速通过浇口以减小浇口晕,然后迅速的增加到这个优化速度。

2)流动平衡测试只有多穴的情况下才会需要做这个测试,比如2穴或者多穴。

目的是检查在不同的充填阶段,各穴之间的最大偏差百分比。

充填不平衡有可能被接受,也有可能不被接受,取决于产品质量的要求。

这些信息最好在外观成型视窗(第四步)完成之后来定夺。

1.如果产品能够被充分保压,并且成型窗口很大,检查产品尺寸是否都在公差之内,如果都在的话,充填不平衡是可以接受的。

2. 如果成型窗口很小,并且先充饱的模穴出现毛边,而其他的模穴却存在短射或者缩痕,找出充填不平衡的原因。

充填不平衡通常会有4个主要原因:1.流道尺寸不同2.浇口尺寸不同3.排气大小不同4.冷却不同,然而这个原因在刚开机时往往影响不大5.还有一种情况,是剪切导致的不平衡,特别是8穴冷流道模具。

3)压力降测试做压力降测试的目的是评估充填不同阶段压力的损失状况。

这通常包括机台射嘴、竖流道、主流道、次流道、浇口和充填末端。

成型工艺不应该用到机台的最大压力,比如如果机台的最大压力为180Bar,那么填充完需要的最大压力不应该达到180Bar。

如果事实确实如此,那就意味着螺杆需要更大的压力来达到设定的注射速度,但是由于压力的限制却达不到。

这种情况称作“压力受限”。

通常,射出工艺不应超过90%的机台最大压力。

在做出的压力降曲线中,如果处于“压力受限”或者超过90%的机台压力,找出压力曲线中比较陡的一段,尝试去减小此处的压力损失。

注塑工艺及参数设定

注塑工艺及参数设定首先,注射压力是指在注射过程中,由于塑料熔体注入模腔而产生的压力。

注射压力过大会造成模具过度开合,导致制品尺寸偏大,表面粗糙,甚至可能造成模具损坏;而注射压力过小则会使制品的充填不充分,导致短射或者气孔等缺陷。

注射压力的设定要根据材料的特性和模具的结构来确定。

其次,注射速度是指熔融塑料进入模腔的速度。

注射速度过快会造成破坏模具或者产生气泡等缺陷,而注射速度过慢会使制品的表面产生瑕疵。

注射速度的设定要根据材料的流动性和产品的结构来确定。

保压时间是指塑料在模腔内保持一定压力以保证制品的密实度和尺寸稳定性的时间。

保压时间过长会造成注塑周期延长,产量降低;保压时间过短会导致制品的表面缩短、收缩变形。

保压时间的设定需要根据产品的结构和材料的特性来确定。

保压压力是指在注射结束后,通过保持一定的压力来排除模具内的气体和缩短产品的填充时间的压力。

保压压力过大会导致产品产生变形,甚至可能导致模具损坏;保压压力过小会使得产品的尺寸稳定性降低。

保压压力的设定需要根据产品的形状和材料的特性来确定。

注射温度是指塑料熔融后进入模腔的温度。

注射温度过高会使材料分解、气泡产生、雪花状漏料等缺陷,而注射温度过低会导致进料不良、机器健康下降等不良问题。

注射温度的设定需要根据材料的熔点范围和热稳定性来确定。

冷却时间是指模具中塑料冷却至足够硬度以便脱模的时间。

冷却时间过短会导致产品收缩变形,冷却时间过长会使注塑周期延长。

冷却时间的设定需要根据产品的厚度和材料的热传导性来确定。

除了以上参数外,注塑工艺还包括模具温度、制品质量要求、模腔排气处理、材料干燥要求等各种工艺因素。

正确设置注塑工艺参数能够保证产品质量、提高生产效率和生产效益。

所以在实际生产中,根据产品的特性和要求,合理设定注塑工艺参数是至关重要的。

注塑工艺调机技巧

注塑工艺调机技巧注塑工艺调机是指在注塑生产过程中,根据产品要求和机器特性,对注塑机进行参数调整和优化,以确保生产出合格的注塑产品。

调机技巧的熟练程度直接影响了生产效率和产品质量。

本文将从注塑工艺调机的目的、调整要点和常见问题等方面进行阐述。

一、调机目的注塑工艺调机的目的是通过对注塑机的参数调整,使其能够适应不同的产品要求,确保生产出符合规格要求的注塑产品。

具体而言,调机目的包括以下几个方面:1.优化注塑工艺:通过调整注射速度、保压时间、保压压力等参数,使注塑过程更加稳定,减少产品缺陷,提高产品质量。

2.提高生产效率:通过合理设置注射速度和循环时间等参数,使注塑机的生产效率最大化,达到增产的目的。

3.节约能源:通过调整机器的温度、冷却时间等参数,降低能耗,实现节能减排的目标。

4.延长设备寿命:通过合理设置注射压力、保压时间等参数,避免机器过载运行,延长设备的使用寿命。

二、调机要点注塑工艺调机的关键在于合理设置注塑机的各项参数,下面介绍一些常见的调机要点:1.注塑温度:根据原料的熔融温度和热性能,调整机筒和模具的温度,以确保原料能够充分熔化并具有良好的流动性。

2.注射速度:根据产品的尺寸、形状和壁厚等要求,调整注射速度,使注塑过程中的熔融物料能够完全填充模腔,避免产生空气气泡或短射等缺陷。

3.保压时间和压力:根据产品的尺寸和壁厚等要求,调整保压时间和压力,以确保熔融物料充分冷却凝固,避免产生缩孔、翘曲等缺陷。

4.模具温度:根据产品的材料和尺寸等要求,调整模具的温度,以确保产品具有良好的尺寸稳定性和表面质量。

5.循环时间:根据产品的重量和注塑机的射出容量等要求,调整循环时间,以实现生产效率的最大化。

三、常见问题及解决方法在注塑工艺调机过程中,可能会遇到一些常见问题,下面介绍几种常见问题的解决方法:1.产品尺寸不稳定:可能是注塑机的温度不均匀或模具温度不稳定导致的,可以通过调整注塑机的温度分布和模具的温度控制来解决。

注塑成型工艺参数

注塑成型工艺参数注塑成型工艺参数是指在注塑成型过程中,需要控制和调节的各项参数,以确保成品的质量和生产效率。

合理的工艺参数可以提高产品的表面质量、尺寸精度和机械性能,并且能够降低注塑成型过程中的能耗和材料浪费。

以下是一些常见的注塑成型工艺参数。

1. 温度控制:包括模具温度和熔融温度。

模具温度通常由模具表面温度和模具加热方式决定,可以根据产品要求和材料特性进行调整。

熔融温度是指塑料在加热器中熔融的温度,要根据塑料材料的熔融温度范围进行控制。

2. 注射速度:包括前注速度、中注速度和后注速度。

注射速度会影响产品充填、压实和回缩的情况,要根据产品的形状和尺寸来进行调整。

3. 压力控制:包括注射压力、保压压力和冷却时间。

注射压力是指将熔融塑料推入模具腔中所需的压力,在注射阶段要保持稳定。

保压压力是指将注射阶段后的保压力维持在一定的压力下,以消除产品缩合和保持产品的尺寸稳定。

冷却时间是指产品从注射到冷却凝固的时间,要根据产品的尺寸和壁厚来设定。

4. 注射容积和保压时间:控制注塑机注塑的塑化量和保压时间可以对产品的质量和尺寸稳定性产生影响。

通常会根据产品的尺寸和重量来设定。

5. 射胶时间:指塑料熔融状态到注射压板位置所需的时间。

射胶时间会受到机器性能和模具结构的影响,要根据具体情况进行调整。

6. 温度差压力控制:可以通过控制同一模具中不同位置的温度和口径差压力,实现产品表面的一些特殊要求,如充填均匀性和防止白点等。

7. 冷却系统:良好的冷却系统对于控制产品的尺寸稳定性和表面质量非常重要。

可以通过冷却系统设计合理、水路畅通,并配有适当的冷却介质,来控制冷却速度和温度。

总的来说,注塑成型工艺参数的合理设定可以提高注塑成型的效率,并且可以保证产品的质量。

不同的产品需要根据其尺寸、形状、材料特性和要求来进行参数的调整。

同时,需要根据实际生产情况进行不断的调试和优化,以达到最佳的注塑成型效果。

继续写相关内容:8. 塑料材料选择:注塑成型工艺参数与所选用的塑料材料密切相关。

塑料注塑工艺流程优化分析

塑料注塑工艺流程优化分析注塑工艺是塑料制品生产过程中的重要环节,它直接关系到产品的质量和生产效率。

优化注塑工艺流程,可以提高产品的性能和稳定性,降低生产成本。

本文将围绕塑料注塑工艺流程的优化进行分析,并提出一些实用的优化方案。

一、注塑工艺流程简介塑料注塑工艺是将熔化的塑料通过注射机注入到模具中,经过一系列的流动、冷却、封闭、固化等工序,最终得到所需的塑料制品。

注塑工艺流程包括以下几个主要环节:1. 模具设计:根据产品的形状、尺寸和结构要求,设计出合适的模具,确保产品的精度和一致性。

2. 塑料材料选择:根据产品的用途和性能需求,选择合适的塑料材料,如聚丙烯(PP)、聚乙烯(PE)等。

3. 塑料熔化:将选定的塑料颗粒放入注射机的料斗中,通过加热和搅拌,使其完全熔化成为可注射状态的熔体。

4. 注射过程:将熔融的塑料注入到模具的腔室中,保持一定的注射压力和速度,填充整个腔室,形成塑料制品的初步形状。

5. 冷却和固化:在注射完成后,通过冷却系统将模具中的熔体迅速冷却,使其变硬,并具有一定的强度。

6. 脱模:当塑料制品固化后,打开模具,取出成品,完成整个注塑工艺流程。

二、注塑工艺流程存在的问题在实际生产中,注塑工艺流程存在一些问题,主要包括以下几个方面:1. 注射压力不稳定:注射过程中,由于注射机的设定问题或注射系统的故障,注射压力不稳定,导致制品的外观质量不佳,如翘曲、色差等。

2. 注塑周期长:注塑周期是指一次注射加模具脱模的时间,周期越长,生产效率越低。

影响注塑周期的因素包括注射速度、冷却时间等。

3. 成品的尺寸不稳定:受到注射压力和冷却时间等因素的影响,塑料制品的尺寸可能存在一定的浮动,不符合产品的设计要求。

三、注塑工艺流程优化方案为了解决上述问题,可以采取以下优化方案:1. 确定合理的注射参数:通过试验和实际生产验证,确定合理的注射参数,包括注射速度、注射压力、保压时间等。

合理的注射参数可以保证制品的充填性能和质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

培训课程 2 工艺参数的优化受训者手册德马格注塑机工艺参数优化的步骤指导成型周期分析采用下面表格估计注塑过程中的每一阶段对周期的影响. 然后去机床看正在运行的模具, 写下实际的时间并计算出百分比.哪一阶段在整个周期中占最多的时间?那里可以是最有效的缩短成型周期?模具 1模具 2工艺参数优化目标:•一步步改进工艺过程稳定性.•评估各个参数的更改对工艺过程稳定性的影响•to demonstrate the cumulative improvemnt in the process and product consistency方法:At each stage, after the process has been given sufficient time to stabilise, a run of sixteen consecutive mouldings is to be made. These mouldings will be assessed for consistency by weight (a dimension, a physical property or some other attribute could equally well be used, weight is simply the most widely applicable).稳定性通过计算重量的标准偏差来衡量. 同时打印出机床IBED上的过程统计数据.1.找出转压点2.找出浇口冷却时间3.优化注射速度4.采用正确的螺杆转速5.优化多级预塑曲线6.优化松推7.优化多级保压曲线8.优化锁模力9.设定注射压力限定步骤 1找出转压点在没有保压压力和保压时间的基础上填满产品95% -98%, 然后设定一定的保压和保压时间生产16模.初始设置时的指导称12 模产品的重量, 计算标准偏差打印:页面 20 工艺参数优化页面 50 工艺过程统计步骤 1 结果输入实际值步骤 2找出浇口冷凝时间设定保压压力为步骤1 上找出的注射压力峰值的50% 左右.设定保压时间为 1 s .生产数模产品使过程稳定后连续取5模产品称出每模重量和平均值增加保压时间至2 s, 生产数模产品使过程稳定后连续取5模产品称出每模重量. 在保压时间3s, 4s 5s . . . 时重复上述过程直到产品重量不再增加作出产品重量和保压时间的关系图.记录Record the TCU setting and the actual mould temperature.打印:页面 30 温度XL Spreadsheet graph为什么记录模具温度很重要?还有什么因素会影响浇口冷凝时间?步骤 2 结果输入实际值步骤 3优化注射速度采用多级注射曲线, 使注射行程最后的10-20% 采用逐步降低的注射速度.每次更改注射速度, 必须重新建立转压点. (注意每次保压和保压时间都设定为0.) 连续取16模, 计算出标准偏差.打印:页面 24 MWE 使用和没使用多级保压时的曲线页面 26 多级注射页面50 工艺过程统计为什么转压点要更改?注射压力发生了什么?为什么在数社的末端采用逐步降低的注射速度是有用的?步骤 3 结果输入实际值步骤 4采用正确的螺杆转速Select the correct, optimum screw speed for the material being processed (see T.01 notes, Section 5 ). Use this single speed for the whole plasticising strokeSet a back pressure of 5 to 10 bar (hydraulic).Readjust dosing stroke to achieve 95-98% fillTake sixteeen consecutive mouldings and determine the standard deviation of the weights.Print out:Page 50 Process StatisticsWhy is it important to use the manufacturer’s recommended screw speed?STEP FOUR RESULTSInsert actual values in the relevant boxesSTEP FIVEOptimise screw speed and back-pressure profileUse the Dosing Profile page to slow down the screw rotation speed for the last 10% of the metering stroke.Readjust dosing stroke to achieve 95-98% fillTake sixteeen consecutive mouldings and determine the standard deviation of the weights.Print out:Page 21 Dosing ProfilesPage 50 Process StatisticsWhat has happened to the Dosing Stop position?STEP FIVE RESULTSInsert actual values in the relevant boxesSTEP SIXOptimise decompressionFind the decompression speed which gives best screw stroke and melt cushion consistency. Set a decompression stroke of 5mm.Check that you still achieve 95-98% fill.Take sixteeen consecutive mouldings and determine the standard deviation of the weights.Print out:Page 21 Dosing ProfilesPage 50 Process StatisticsWhat has happened to the screw stop position?What is happening to the check ring?STEP SIX RESULTSInsert actual values in the relevant boxesSTEP SEVENOptimise holding pressure profileUse the Holding Profile page to set a holding pressure profile which ensures a smooth transition from injection to the holding pressure phase and use a high enough pressure to pack the part properly.Add a step which reduces holding pressure gradually to zero.Take sixteeen consecutive mouldings and determine the standard deviation of the weights.Print out:Page 24 MWEPage 27 Holding ProfilePage 50 Process StatisticsWhy do you need a smooth transition from injection to holding pressure?Why bother to reduce the pressure gradually if the gate has already frozen?STEP SEVEN RESULTSInsert actual values in the relevant boxesTABULATED RESULTSInsert actual values in the relevant boxesThe range value, R, is the maximum minus the minumum, taken from the seven steps.Can you see a trend?Which step had the greatest effect on the consistency of the moulding?Optimising the clamp forceReduce the clamp force by steps of 50 kN (100 kN for machines over 100 tonnes) using the settings far optimised in the seven steps above.Allow the process to stabilise each time and then weigh five mouldings.Tabulate your results below and plot a graph of tonnage against part weight. Does the mould require the expected clamp force?What are the advantages of running at reduced tonnage?STEP EIGHT RESULTSInsert actual values in the relevant boxesSet injection pressureUntil now the injection pressure has been set to the machine’s maximum value. From the Process Statistcs page it can be seen that the machine does not need all that pressure to fill the mould.Gradually decrease the set injection pressure until the injection time starts to increase. Increase the pressure again until the previous injection time is established with a consistency of 0.08 s or better – preferably 0.02 to 0.03 s variation.What is the purpose of limiting the injection pressure?STEP NINE RESULTSAppendix 1TYPICAL PROCESS TOLERANCESThe achievable part quality is much influenced by the condition of the material processed.It is important that moisture content, proportion of regrind and proportion of colour (masterbatch) are constant.Acceptable tolerances of principal injection moulding processing parameters Bichler:Abt 9601- May 88 Updated Feb 01Appendix 2Standard deviationStandard deviation is a measure of the spread or scatter in a process and for a sample is given by the equation below:1)(12--=∑==n x x ni i iσwherevalues of number the mean valuethevalue individual the sdifference the of sum the deviationstandard =====∑n x x i σThe spread of a process may be estimated from the range, R . The maximum value minus the minimum. The smaller the range, the less spread in the process.A more sophisticated way of estimating scatter, which is widely used forstatistical process control is standard deviation , σ, which not only provides a measure of the precision of the process, but also predicts how many parts in a population will be out of tolerance.For what is known as a normal distribution, 68.3% of the population will lie within one standard deviation above and below the mean, ±1σ ; 95.4% lie within ±2σ, 99.7% within ±3σ and 99.994 within ±4σ.。