汽车保险杠的高分子材料选择与加工

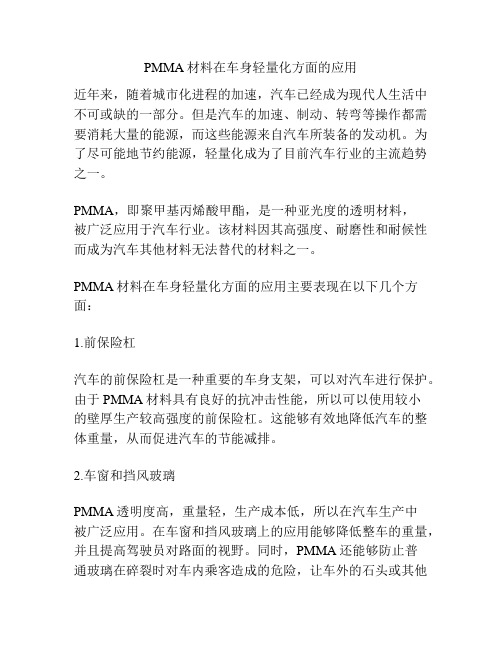

一种汽车保险杠用改性聚丙烯及其制备方法[发明专利]

![一种汽车保险杠用改性聚丙烯及其制备方法[发明专利]](https://img.taocdn.com/s3/m/137fafc6f71fb7360b4c2e3f5727a5e9856a27bd.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201811283553.7(22)申请日 2018.10.31(71)申请人 荆州市天亿工贸有限公司地址 434000 湖北省荆州市荆州开发区江津东路55号(72)发明人 潘锋 (74)专利代理机构 武汉智嘉联合知识产权代理事务所(普通合伙) 42231代理人 黄君军(51)Int.Cl.C08L 23/12(2006.01)C08L 23/08(2006.01)C08K 13/02(2006.01)C08K 3/34(2006.01)C08K 3/04(2006.01)C08K 5/54(2006.01)(54)发明名称一种汽车保险杠用改性聚丙烯及其制备方法(57)摘要本发明公开了一种汽车保险杠用改性聚丙烯,其包括如下重量份的组分:聚丙烯63.5~79.3份、聚烯烃弹性体12~15份、碳化硅5~8份、炭黑0.5~1份、硅烷偶联剂0.2~0.5份、成核剂11~21份、扩链剂0.12份和交联聚烯烃3~4份。

本发明通过这几种原料通过特定的比例相互配合,提高了聚丙烯分子之间以及聚丙烯和其他大分子物质之间的交联密度,从而大大提高了聚丙烯材料的强度、刚性、抗拉性能等力学性能;通过几种成分的协同作用,阻碍聚丙烯的结晶,从而降低聚丙烯的收缩率。

本发明还提供了一种汽车保险杠用改性聚丙烯的制备方法。

权利要求书1页 说明书5页CN 109553851 A 2019.04.02C N 109553851A1.一种汽车保险杠用改性聚丙烯,其特征在于,包括如下重量份的组分:聚丙烯63.5~79.3份、聚烯烃弹性体12~15份、碳化硅5~8份、炭黑0.5~1份、硅烷偶联剂0.2~0.5份、成核剂11~21份、扩链剂0.12份和交联聚烯烃3~4份。

2.根据权利要求1所述的汽车保险杠用改性聚丙烯,其特征在于,所述聚丙烯为等规共聚聚丙烯和/或均聚聚丙烯。

聚丙烯汽车保险杠材料的研究、开发和进展

熔体流 动速率僭 (0 I 。 1 1 mi 。 )

拉 伸 屈 服 强 度 Ia P

和PC/ S合 金 .进 入 2 世 纪8 年 AB 0 0 代后 .PP 性材 料成 为制作 保 险杠 改 的 首选 材 料 。近 年来 .随 着 高分 子 合 金 、复 合 、动 态硫 化 、相 容 剂及 共混 理论 与技术 的 发展 .PP 性材 改

量 已达 到 1 %一 5 0 1 %,有的甚 至达 到 究 、开 发是 一 个 重 点 。 中 国汽 车 工 料 通 过 与 共 聚 聚 丙 烯 ( CPP) 、 POE) 、滑 石 粉 2 % 以上 。 美 国通 用 电器 公 司 塑 料 业 总公 司 对此 很重 视 ,在 “ 车 工业 聚 烯 烃 弹 性 体 ( 0 汽

相 近 ,主 要 以聚 丙 烯 ( P)为 主 , P

产 塑料 保 险 杠 、仪表 板 等 作 为 汽 车 剂 、氧合 抗 氧 剂 、降 温母 粒 等 ,制 得 的共混 料 完 全 可 以满足 汽 车 保 险

约 占总 量 的2 % ,其 中8 % 以上 用 工业需 要重点发展 的零部 件” 8 0 。

■ 广 州本 田汽 车有限公 司 钟 明强

2 世 纪9 年代 以来 .世 界 汽车 汽车保险杠 材料 的研 究开发进 展 。 0 0 工业 ,特 别 是 中 国汽 车 工 业 不 断发 展 ,汽 车 产 量 持 续增 长 。随 着汽 车 普 及率 迅 速 提 高 ,减 轻 车 身 质 量 、 节 能 降耗 及 降 低 成 本 已成 为汽 车 工

A U T 0

p L T I A S C S

F o R U I Vl

表2 小本体 聚丙烯 共混改性保 险杠专用料 产品性 能

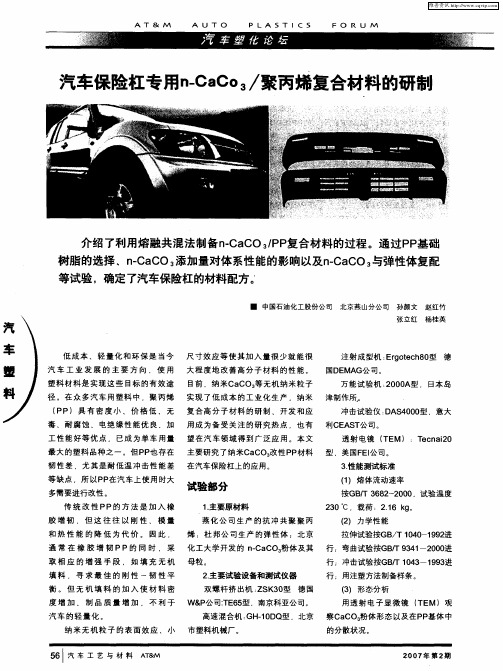

汽车保险杠专用n-CaCo3/聚丙烯复合材料的研制

A T & M

A U m O

P S L A m l ( S

F O R U M

汽车保险杠专用nC C 聚丙烯复合材料的研制 .a o / 3

介绍 了利用熔 融共 混法 制备nCa . CO。P 复 合材料 的过程 。通 过 P 基 础 /P P

注 射成 型机 : g t c 8 型 Eroe h 0

国 DE G公 司 。 MA

德

塑料材料是实现这些 目标的有效途 目前 .纳米 Ca CO。 无机 纳 米粒 子 等

( PP) 具 有 密 度 小 、价 格 低 、 无 复 合 高分 子 材 料 的研 制 、开 发 和应

万能试 验 机 : 0 0 2 0 A型 .日本 岛

取 相 应 的 增 强 手 段 .如 填 充 无 机 母粒 。

行 ;冲击试验 按GBT 1 4 — 1 9 进 / 0 3 9 3 行 ;用注塑 方法制备样条 。

() 形态分 析 3 用 透射 电子 显 微镜 ( M)观 TE

填 料 .寻 求 最 佳 的 刚 性 一 韧 性 平

2主 要试 验设备 和测试仪 器 .

双螺 杆挤 出机 : S 0 Z K3 型 德 国

衡 。 但 无 机 填 料 的 加 入 使 材 料 密

度 增 加 、制 品 质 量 增 加 .不 利 于 W& 公司:E 5 . 京科亚公司 。 P T 6型 南

汽 车 的轻 量 化 。

高 速混合机 : .0 Q型 .北京 察Ca GH 1 D CO。 粉体 形态 以及 在PP 基体 中

树 脂 的选择 nC CO。 -a 添加量对体 系性能 的影响 以及 nCa . CO。 与弹性体 复配

等试验 ,确定 了汽 车保 险杠的材料 配方 。 ‘

pu材料是什么

pu材料是什么

PU材料是什么。

PU材料,即聚氨酯材料,是一种具有优异性能和广泛应用领域的高分子材料。

它具有优异的耐磨性、耐油性、耐溶剂性、耐氧化性、耐老化性等特点,因此在工业、建筑、汽车、家居等领域得到了广泛的应用。

首先,PU材料在工业领域有着重要的应用。

它可以用于制作密封件、橡胶制品、涂料、胶粘剂、弹性体、绝缘材料等。

在机械设备、汽车、航空航天等领域,PU材料常常被用作制造零部件,如轮胎、密封圈、橡胶垫等,以提高产品的耐磨

性和耐用性。

其次,PU材料在建筑领域也有着广泛的应用。

它可以用于制作保温材料、隔

热材料、防水材料等。

在建筑材料中,PU材料可以提供优良的隔热性能,有效降

低建筑物的能耗,提高室内舒适度,因此受到了建筑行业的青睐。

此外,PU材料在汽车制造领域也扮演着重要的角色。

它可以用于制作汽车座椅、汽车内饰、汽车保险杠等。

PU材料具有良好的弹性和柔韧性,可以提高汽车

内部零部件的舒适性和安全性,因此在汽车制造中得到了广泛应用。

最后,PU材料在家居领域也有着重要的用途。

它可以用于制作家具、地板、

壁纸、装饰材料等。

PU材料具有耐磨、耐污、易清洁等特点,可以提高家居产品

的使用寿命和美观度,因此备受消费者的青睐。

综上所述,PU材料是一种具有优异性能和广泛应用领域的高分子材料,它在

工业、建筑、汽车、家居等领域都有着重要的应用。

随着科技的不断进步,相信

PU材料会有更广阔的发展前景,为各个领域带来更多的创新和改变。

汽车外饰零部件材料的选择与应用研究

汽车外饰零部件材料的选择与应用研究发布时间:2022-05-10T03:23:23.151Z 来源:《科学与技术》2022年1月第2期作者:李学好[导读] 随着经济在快速的发展,社会在不断的进步,人们的生活水平逐渐提升,汽车已经成为普遍的代步工具,李学好杭州吉利汽车研究开发有限公司浙江省杭州市 311228摘要:随着经济在快速的发展,社会在不断的进步,人们的生活水平逐渐提升,汽车已经成为普遍的代步工具,内外装饰也受到广泛重视。

然而,传统汽车外饰零件材料已经不能满足社会倡导的节能环保要求,相关部门应当合理选择具有外部美观性与环保型的材料,提高零部件的使用效果,发挥现代化技术的积极作用。

关键词:汽车;外饰零部件材料;选择1汽车市场中外饰零部件材料的使用现状汽车系统的零部件中外饰零部件是使用塑料材质最多的单位。

通常我们所定义的汽车外饰零部件包括了汽车的保险杠、汽车车灯、汽车外部后视镜、外拉门把手、进气格栅、汽车天窗等。

汽车外饰塑料零部件多采用注塑工艺完成,成型后再予喷漆或皮纹处理。

对于采用喷漆工艺的外饰件,要求零件与车身的色泽和质量保持一致,会采用高温烘烤喷涂系统。

对于采用皮纹工艺的外饰件,设计的重点要考虑颜色与耐性。

汽车外饰零部件的塑料材质主要有聚丙烯(俗称PP)、聚乙烯(俗称PE)、聚甲醛(POM)、聚酰胺(PA)、丙烯腈-丁二烯-苯乙烯塑料(ABS)、苯乙烯-丙烯腈和亚克力橡胶共聚(ASA)等。

2外饰零部件材料的选择原则2.1优先选择对环境友好且经济的材料鉴于汽车制造业对于资源环境具有很大影响,近年来为了有效降低使用能耗以及生产过程中对资源和环境的负面影响,在汽车的零部件材料选择与工艺设计中,应首选对资源环境影响小、可以减少车辆能耗的材料。

因此外饰零部件的材料首先应尽量可以循环利用,并且VOC等有害组分含量需满足相关设计规范的要求。

其次应关注原材料自身的生产工艺流程是否对环境有明显负面影响,了解无机材料的生产工艺、合成金属材料的加工是否使用和排放有害物质等。

汽车零件的高分子材料

汽车零件的高分子材料汽车零件的高分子材料汽车零件是构成汽车重要组成部分的物质实体,而高分子材料,则是一类在汽车行业中广泛应用的材料。

本文将以汽车外部和内部零件为例,介绍高分子材料在汽车制造中的应用。

首先,让我们来看看高分子材料在汽车外部零件中的应用。

作为汽车的第一批直接接触到外界环境的部件,外部零件需要具备一定的强度、耐久性和抗老化能力。

因此,高分子材料的轻量化、耐候性和易加工性成为了这些零件材料的首选。

例如,汽车车身、前后保险杠和车窗密封条等外部零件一般采用聚丙烯(polypropylene)作为主要的材料。

聚丙烯具有重量轻、耐候性好和机械强度高的特点,能够有效降低整车的重量、提升耐用性和减少油耗。

其次,让我们转向汽车内部零件的高分子材料应用。

汽车内部零件主要包括仪表盘、座椅、门板等部件,这些部件除了需要满足外观美观、符合人体工程学和提供舒适性的要求外,还需要具备一定的耐磨损性和阻燃性。

因此,在内部零件中广泛使用的高分子材料有聚氨酯(polyurethane)、聚碳酸酯(polycarbonate)和聚丙烯酸酯(polyacrylic ester)等。

聚氨酯材料可用于制造汽车座椅,因其具有柔软性、弹性和耐磨损性,能够提供乘坐者舒适的座椅体验。

聚碳酸酯材料可用于制造仪表盘,其特点是耐高温、阻燃和透明性好,能够有效保护驾驶者和仪表盘的安全。

聚丙烯酸酯材料则可作为内饰板的材料,其具有易加工、环保、降噪和良好的表面效果的特点,能够提升车内的驾驶品质。

总之,高分子材料在汽车零件中的应用不仅提升了汽车的性能和可靠性,而且助力汽车制造业实现可持续发展。

未来,随着汽车科技的不断进步,高分子材料的研究和应用将进一步发展,为汽车零件的制造带来更多的可能性。

与此同时,我们也应该注重高分子材料的环境影响和可循环利用性,以推动汽车行业朝着更加环保和可持续发展的方向前进。

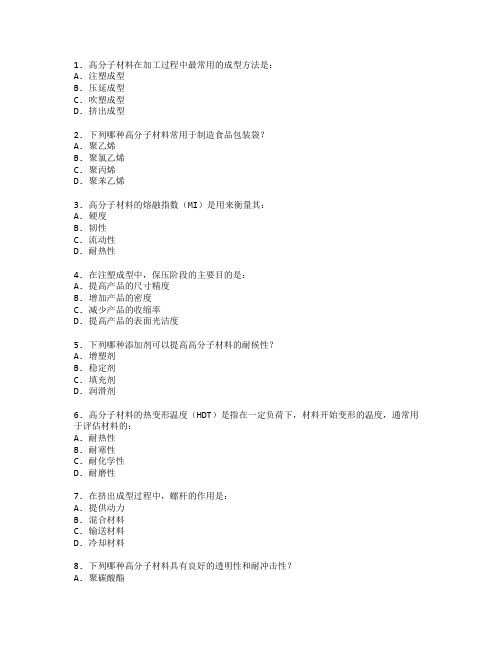

高分子材料加工与应用测试 选择题 64题

1. 高分子材料在加工过程中最常用的成型方法是:A. 注塑成型B. 压延成型C. 吹塑成型D. 挤出成型2. 下列哪种高分子材料常用于制造食品包装袋?A. 聚乙烯B. 聚氯乙烯C. 聚丙烯D. 聚苯乙烯3. 高分子材料的熔融指数(MI)是用来衡量其:A. 硬度B. 韧性C. 流动性D. 耐热性4. 在注塑成型中,保压阶段的主要目的是:A. 提高产品的尺寸精度B. 增加产品的密度C. 减少产品的收缩率D. 提高产品的表面光洁度5. 下列哪种添加剂可以提高高分子材料的耐候性?A. 增塑剂B. 稳定剂C. 填充剂D. 润滑剂6. 高分子材料的热变形温度(HDT)是指在一定负荷下,材料开始变形的温度,通常用于评估材料的:A. 耐热性B. 耐寒性C. 耐化学性D. 耐磨性7. 在挤出成型过程中,螺杆的作用是:A. 提供动力B. 混合材料C. 输送材料D. 冷却材料8. 下列哪种高分子材料具有良好的透明性和耐冲击性?A. 聚碳酸酯C. 聚丙烯D. 聚氯乙烯9. 高分子材料的拉伸强度是指材料在拉伸过程中所能承受的最大应力,通常用于评估材料的:A. 韧性B. 硬度C. 强度D. 弹性10. 在吹塑成型中,中空制品的壁厚均匀性主要取决于:A. 模具设计B. 材料选择C. 吹气压力D. 冷却时间11. 下列哪种高分子材料常用于制造汽车保险杠?A. 聚氨酯B. 聚乙烯C. 聚丙烯D. 聚氯乙烯12. 高分子材料的冲击强度是指材料在受到冲击载荷时所能承受的最大能量,通常用于评估材料的:A. 韧性B. 硬度C. 强度D. 弹性13. 在注塑成型中,模具的冷却系统设计主要影响产品的:A. 尺寸精度B. 表面光洁度C. 收缩率D. 生产效率14. 下列哪种添加剂可以提高高分子材料的阻燃性?A. 增塑剂B. 稳定剂C. 阻燃剂D. 润滑剂15. 高分子材料的断裂伸长率是指材料在拉伸断裂前的最大伸长量,通常用于评估材料的:A. 韧性B. 硬度D. 弹性16. 在挤出成型中,口模的设计主要影响产品的:A. 尺寸精度B. 表面光洁度C. 收缩率D. 生产效率17. 下列哪种高分子材料具有良好的耐化学性和耐热性?A. 聚酰胺B. 聚乙烯C. 聚丙烯D. 聚氯乙烯18. 高分子材料的硬度是指材料抵抗外力压入的能力,通常用于评估材料的:A. 韧性B. 硬度C. 强度D. 弹性19. 在注塑成型中,注射速度的控制主要影响产品的:A. 尺寸精度B. 表面光洁度C. 收缩率D. 生产效率20. 下列哪种添加剂可以提高高分子材料的耐磨性?A. 增塑剂B. 稳定剂C. 填充剂D. 润滑剂21. 高分子材料的弹性模量是指材料在弹性变形范围内应力与应变的比值,通常用于评估材料的:A. 韧性B. 硬度C. 强度D. 弹性22. 在挤出成型中,螺杆的转速主要影响产品的:A. 尺寸精度B. 表面光洁度C. 收缩率D. 生产效率23. 下列哪种高分子材料具有良好的电绝缘性?A. 聚乙烯B. 聚氯乙烯C. 聚丙烯D. 聚苯乙烯24. 高分子材料的耐热性是指材料在高温下保持其性能的能力,通常用于评估材料的:A. 耐热性B. 耐寒性C. 耐化学性D. 耐磨性25. 在注塑成型中,模具的浇口设计主要影响产品的:A. 尺寸精度B. 表面光洁度C. 收缩率D. 生产效率26. 下列哪种添加剂可以提高高分子材料的耐候性?A. 增塑剂B. 稳定剂C. 填充剂D. 润滑剂27. 高分子材料的耐化学性是指材料在化学介质中保持其性能的能力,通常用于评估材料的:A. 耐热性B. 耐寒性C. 耐化学性D. 耐磨性28. 在挤出成型中,冷却系统的设计主要影响产品的:A. 尺寸精度B. 表面光洁度C. 收缩率D. 生产效率29. 下列哪种高分子材料具有良好的耐冲击性和耐磨性?A. 聚氨酯B. 聚乙烯C. 聚丙烯D. 聚氯乙烯30. 高分子材料的耐磨性是指材料抵抗磨损的能力,通常用于评估材料的:A. 韧性B. 硬度C. 强度D. 弹性31. 在注塑成型中,模具的排气系统设计主要影响产品的:A. 尺寸精度B. 表面光洁度C. 收缩率D. 生产效率32. 下列哪种添加剂可以提高高分子材料的耐热性?A. 增塑剂B. 稳定剂C. 填充剂D. 润滑剂33. 高分子材料的耐寒性是指材料在低温下保持其性能的能力,通常用于评估材料的:A. 耐热性B. 耐寒性C. 耐化学性D. 耐磨性34. 在挤出成型中,螺杆的压缩比设计主要影响产品的:A. 尺寸精度B. 表面光洁度C. 收缩率D. 生产效率35. 下列哪种高分子材料具有良好的耐候性和耐化学性?A. 聚酰胺B. 聚乙烯C. 聚丙烯D. 聚氯乙烯36. 高分子材料的耐候性是指材料在自然环境中保持其性能的能力,通常用于评估材料的:A. 耐热性B. 耐寒性C. 耐化学性D. 耐磨性37. 在注塑成型中,模具的顶出系统设计主要影响产品的:A. 尺寸精度B. 表面光洁度C. 收缩率D. 生产效率38. 下列哪种添加剂可以提高高分子材料的耐寒性?A. 增塑剂B. 稳定剂C. 填充剂D. 润滑剂39. 高分子材料的耐化学性是指材料在化学介质中保持其性能的能力,通常用于评估材料的:A. 耐热性B. 耐寒性C. 耐化学性D. 耐磨性40. 在挤出成型中,螺杆的长径比设计主要影响产品的:A. 尺寸精度B. 表面光洁度C. 收缩率D. 生产效率41. 下列哪种高分子材料具有良好的耐热性和耐磨性?A. 聚酰胺B. 聚乙烯C. 聚丙烯D. 聚氯乙烯42. 高分子材料的耐磨性是指材料抵抗磨损的能力,通常用于评估材料的:A. 韧性B. 硬度C. 强度D. 弹性43. 在注塑成型中,模具的冷却系统设计主要影响产品的:A. 尺寸精度B. 表面光洁度C. 收缩率D. 生产效率44. 下列哪种添加剂可以提高高分子材料的耐候性?A. 增塑剂B. 稳定剂C. 填充剂D. 润滑剂45. 高分子材料的耐化学性是指材料在化学介质中保持其性能的能力,通常用于评估材料的:A. 耐热性B. 耐寒性C. 耐化学性D. 耐磨性46. 在挤出成型中,螺杆的转速主要影响产品的:A. 尺寸精度B. 表面光洁度C. 收缩率D. 生产效率47. 下列哪种高分子材料具有良好的耐冲击性和耐磨性?A. 聚氨酯B. 聚乙烯C. 聚丙烯D. 聚氯乙烯48. 高分子材料的耐磨性是指材料抵抗磨损的能力,通常用于评估材料的:A. 韧性B. 硬度C. 强度D. 弹性49. 在注塑成型中,模具的排气系统设计主要影响产品的:A. 尺寸精度B. 表面光洁度C. 收缩率D. 生产效率50. 下列哪种添加剂可以提高高分子材料的耐热性?A. 增塑剂B. 稳定剂C. 填充剂D. 润滑剂51. 高分子材料的耐寒性是指材料在低温下保持其性能的能力,通常用于评估材料的:A. 耐热性B. 耐寒性C. 耐化学性D. 耐磨性52. 在挤出成型中,螺杆的压缩比设计主要影响产品的:A. 尺寸精度B. 表面光洁度C. 收缩率D. 生产效率53. 下列哪种高分子材料具有良好的耐候性和耐化学性?A. 聚酰胺B. 聚乙烯C. 聚丙烯D. 聚氯乙烯54. 高分子材料的耐候性是指材料在自然环境中保持其性能的能力,通常用于评估材料的:A. 耐热性B. 耐寒性C. 耐化学性D. 耐磨性55. 在注塑成型中,模具的顶出系统设计主要影响产品的:A. 尺寸精度B. 表面光洁度C. 收缩率D. 生产效率56. 下列哪种添加剂可以提高高分子材料的耐寒性?A. 增塑剂B. 稳定剂C. 填充剂D. 润滑剂57. 高分子材料的耐化学性是指材料在化学介质中保持其性能的能力,通常用于评估材料的:A. 耐热性B. 耐寒性C. 耐化学性D. 耐磨性58. 在挤出成型中,螺杆的长径比设计主要影响产品的:A. 尺寸精度B. 表面光洁度C. 收缩率D. 生产效率59. 下列哪种高分子材料具有良好的耐热性和耐磨性?A. 聚酰胺B. 聚乙烯C. 聚丙烯D. 聚氯乙烯60. 高分子材料的耐磨性是指材料抵抗磨损的能力,通常用于评估材料的:A. 韧性B. 硬度C. 强度D. 弹性61. 在注塑成型中,模具的冷却系统设计主要影响产品的:A. 尺寸精度B. 表面光洁度C. 收缩率D. 生产效率62. 下列哪种添加剂可以提高高分子材料的耐候性?A. 增塑剂B. 稳定剂C. 填充剂D. 润滑剂63. 高分子材料的耐化学性是指材料在化学介质中保持其性能的能力,通常用于评估材料的:A. 耐热性B. 耐寒性C. 耐化学性D. 耐磨性64. 在挤出成型中,螺杆的转速主要影响产品的:A. 尺寸精度B. 表面光洁度C. 收缩率D. 生产效率答案:1. A2. A3. C4. C5. B6. A7. C8. A9. C10. C11. A12. A13. C14. C15. A16. B17. A18. B19. B20. C21. D22. D23. A24. A25. A26. B27. C28. C29. A30. A31. B32. B33. B34. A35. A36. D37. C38. B39. C40. B41. A42. A43. C44. B45. C46. D47. A48. A49. B50. B51. B52. A53. A54. D55. C56. B57. C58. B59. A60. A61. C62. B63. C64. D。

汽车塑料保险杠的发展

汽车塑料保险杠的发展与各国的立法及技术发展有关。

美国在1966 年公布了汽车安全法,规定当车速为5km/ h (现已提高到8km/ h) 时,保障汽车安全构件在汽车冲撞时不碎裂。

由此在美国出现了用热塑性聚氨酯( TPU) 、三元乙丙橡胶( EPDM) 及反应注塑成型聚氨酯(RIMPUR) 材料处理的金属保险杠。

欧洲许多国家也推出了类似的安全法规, 规定车速为2. 5km/ h时,保险杠不碎裂。

国外许多塑料及汽车厂家都致力于汽车保险杠的研究。

目前用作汽车保险杠的材料主要有PC、PC/PBT、TPO(聚烯烃类热塑性弹性体) 、PU (RIM) 、PU(R2RIM) 及改性复合材料等。

近年来,随着PP 复合技术和塑料成型加工技术的进展,使用PP 改性材料生产的保险杠已占70 %。

改性PP 保险杠具有成本低、质量轻、可循环再用等优势,用量正逐渐增大,并正取代其他各种类型的保险杠。

1976 年,意大利菲亚特公司采用德国赫斯特公司聚丙烯与乙丙共聚物的共混料制作出世界上第一副保险杠,并使用在FIAT 126 型小轿车上。

此后, PP 作为一种物美价廉的新型通用塑料在汽车领域内广泛应用。

日本在塑料保险杠的开发方面始终处于世界的前列。

日本本田CR2X 型汽车是世界上较早采用注射模塑法生产改性汽车保险杠的汽车。

日产汽车公司和三菱油化公司也研制了由PP 嵌段共聚物、苯乙烯弹性体和聚烯烃系乙丙橡胶3 种组分配成的新材料制作的保险杠。

用该体系生产的保险杠具有高刚性、耐冲击性、抗损伤并具有良好的光泽、弹性和涂装性。

将保险杠装车后,在8km/ h 受冲撞时可不碎裂,并具有复原的弹性。

这种材料还具有装饰美观,可注射成型等特点。

在性能方面与聚氨酯差不多, 成本则减少10 %~20 %。

世界上最大的PP 生产公司Himont 近年来开发的新“Catalloy”聚合技术,使PP 性能得到大幅度改进和提高。

它可以在反应器中直接生产出改性的PP 合金,提高了油漆性、耐刮伤性和耐热性。

PMMA材料在车身轻量化方面的应用

PMMA材料在车身轻量化方面的应用近年来,随着城市化进程的加速,汽车已经成为现代人生活中不可或缺的一部分。

但是汽车的加速、制动、转弯等操作都需要消耗大量的能源,而这些能源来自汽车所装备的发动机。

为了尽可能地节约能源,轻量化成为了目前汽车行业的主流趋势之一。

PMMA,即聚甲基丙烯酸甲酯,是一种亚光度的透明材料,被广泛应用于汽车行业。

该材料因其高强度、耐磨性和耐候性而成为汽车其他材料无法替代的材料之一。

PMMA材料在车身轻量化方面的应用主要表现在以下几个方面:1.前保险杠汽车的前保险杠是一种重要的车身支架,可以对汽车进行保护。

由于PMMA材料具有良好的抗冲击性能,所以可以使用较小的壁厚生产较高强度的前保险杠。

这能够有效地降低汽车的整体重量,从而促进汽车的节能减排。

2.车窗和挡风玻璃PMMA透明度高,重量轻,生产成本低,所以在汽车生产中被广泛应用。

在车窗和挡风玻璃上的应用能够降低整车的重量,并且提高驾驶员对路面的视野。

同时,PMMA还能够防止普通玻璃在碎裂时对车内乘客造成的危险,让车外的石头或其他物体对驾驶员产生的威胁最小化。

3.车灯罩使用PMMA材料生产车灯罩可以有效地降低整车的重量,提高汽车的节能性能。

同时,PMMA材料因其透光性能好,在车灯的制造中被广泛使用。

PMMA材料还可以适应不同的造型需求,使车灯的设计空间更加灵活。

4.车内装饰件PMMA材料在车内装饰件中的应用越来越广泛。

例如,可以在中控台、仪表板和车门内饰板等部位使用PMMA材料为汽车打造高端、精品般的内饰体验。

此外,PMMA材料还可以多样化表面处理,如采用喷涂、电镀、丝印等工艺,以增加材料的韧性和耐磨性。

总之,PMMA材料在汽车行业的应用非常广泛,它可以帮助汽车有效地降低车身重量,提高汽车的节能性能。

而且,PMMA材料还可以根据不同的应用需求进行定制化设计,灵活多变,极大的满足了汽车行业消费者多样化的需求。

随着技术的不断发展,PMMA材料在汽车行业的未来应用前景也将无限广阔。

汽车保险杠用改性聚丙烯回收料回填比例的研究

汽车保险杠用改性聚丙烯回收料回填比例的研究作者:刘立春刘影刘志波王东升林琦来源:《汽车与驾驶维修(维修版)》2023年第11期摘要:汽车保险杠采用的树脂原材料为改性聚丙烯(PP),通过注塑工艺进行生产。

但在注塑生产过程中,由于受设备、工艺和原材料等不稳定因素影响,会产生一定数量的不合格品,行业内废品率约为3% ~ 5%。

废品易造成环境污染以及成本浪费,因此本文从实际应用角度出发,主要介绍了废旧塑料回收的必要性,并论述了行业内几种主要的处理方法。

文章对汽车保险杠改性PP 回收料的回填比例进行了充分的论证,为实际生产保险杠改性聚丙烯回收料的使用起到了指导作用。

关键词:改性聚丙烯;废旧塑料;回收利用;节能环保中图分类号:TQ320.9 文献标识码:A0 引言随着石油化工和塑料工业的迅速发展,当前塑料制品的应用已经渗透到人们生产和生活的各个领域。

而废塑料又是塑料制品消费过程中的必然产物,同时又是物质资源的一种存在形式,它还具有一定的使用价值。

如能有效的将其利用,就可以节约能源、净化环境,具有重大的社会意义。

据了解,我国每年大约有上千万吨废旧塑料没有得到回收利用,整体回收利用率不足30%,直接资源浪费高达近300 亿元。

欧洲再生塑料起步较早,平均回收率整体高于我国15% ~ 35%[1]。

塑料源于石油资源,石油资源不可再生,而废旧塑料经过回收、分类和科学合理处置后可以获得再生价值,实现资源的循环利用。

因此,从节约资源和保护环境的角度考虑,开发与研究废旧塑料回收的方法和技术,将成为今后的一个重点课题。

1 废旧塑料的回收利用技术废旧塑料的回收是进行再利用的前提,回收的难处在于种类多、数量大、分布广以及差异小,而且很多塑料和其他生活垃圾混在一起,使得回收困难重重。

国外在废旧塑料回收方面已经积累了丰富的经验,有很多值得我们借鉴的地方,目前行业内处理废旧塑料的方法总体来讲可以分为以下3种:化学回收、能量回收和物理回收[2]。

聚丙烯改性及其汽车保险杠的研制

聚丙烯改性及其汽车保险杠的研制中文摘要本论文通过橡胶(POE)、聚丙烯(PP)、滑石粉共混和添加成核剂改变聚丙烯的结晶形态两种方式来对聚丙烯进行增韧,并通过马来酸酐(MAH)与苯乙烯(St)对聚丙烯(PP)进行增强极性改性,研究了改性后复合材料的性能,并取得了一定的效果。

在研究橡胶增韧PP的过程中,采用了DOW化学公司近几年推出的用茂金属催化剂通过乙烯和辛烯原位聚合技术生产的一种饱和乙烯一辛烯共聚物(POE)增韧改性PP。

对PP/POE体系的力学性能进行了研究,并用差示扫描量热仪(DSC)对其进行了详细的表征。

结果表明,POE加入随含量的增加,PP的冲击强度和断裂伸长率不断升高,拉伸屈服强度不断降低,且随着拉伸速率的增加,PP/POE共混体系的拉伸屈服强度逐渐升高,而断裂伸长率则逐渐降低;分析表明,加入POE破坏了PP分子链的规整性,阻碍PP的结晶,,导致其结晶度不断降低;POE与PP具有较好的相容性,POE加入没有改变PP的晶面间距和晶型。

在研究滑石粉对聚丙烯增强的过程中,采用1250目的滑石粉增强填充PP/POE体系,并对其力学性能进行了研究,随着滑石粉用量的增加,混合体系的冲击强度降低,但其断裂伸长率在加入15%之前一直在上升,15%后开始下降。

滑石粉对PP有异相成核作用,随着滑石粉的加入,球晶渐趋不规则,边界变得模糊,球晶尺寸下降,球晶分布趋于均匀。

在研究成核剂改变聚丙烯进行增韧的过程中,用β晶型成核剂(TMB-4)对PP的结晶和力学性能进行研究,结果表明,TMB-4能使共聚PP拉伸强度有所提高,TMB-4因诱发PP产生大量β晶,使其缺口冲击强度和断裂伸长率提高了56%和15%。

通过POE、成核剂、滑石粉复配来对PP进行增韧,并对其力学性能进行表征,结果表明,其冲击强度和拉伸强度都有一定程度的提高,综合性能良好。

一些性能达到了保险杠对PP复合材料的要求。

关键词:聚丙烯,POE,滑石粉,成核剂,结晶,力学性能安徽建筑工业学院本科生毕业论文AbstractIn the thesis,the polypropylene(PP) resin was modified for toughness by two methods,Including the adding of POE and Talcum powder,blending with nucleators to modify the crystallization off PP.And by maleic anhydride (MAH) and styrene (St) on polypropylene (PP) to enhance the polarity.The properties of PP composite were studied and the result is good.Saturation ethylene-oetylene copolylner(P0E) produced by DOW chemistry company via ethylene and octylene original position polymerization eatalysised by metallocene was adopted,when studying modified PP.the mechanical properties Of the PP/POE system were studied and they were investigated by differential seanning calorimetry(DSC).The results show that the impact strength and rupture elongation ratio of PP/POE can be increased gradually and tensile yield intension reduced gradually as the adding content of POE,while tensile yield intension can be increased gradually and rupture elongation ratio reduced gradually as the increasing of rate of estension.The crystallization analysis s how that the erystallization degree of PP was redueted sequeneely by adding POE to damage PP molecular thain regulation and hind PP crystallization.The crystallization shape and interplanar distance of PP was not changed by adding POE and there is very good consisteney between PP and POE.In the research process of that Talc reinforced polypropylene, talc was used to increase PP/POE system, and the mechanical properties were studied.with the increase of the amount of talc,the impact strength of the mixed system decreased, But the elongation at break before joining the 15% has been rising, over 15% began to decrease.Talc on PP play the role of heterogeneous nucleation,With the addition of talc,Spherulites become more irregular,boundaries are blurred,Spherulite size decreases,Spherulites to uniform.The influence ofβform(TMB-4) nucleators on erystallization and mechanieal properties of impact co-polypropylen was studied,the results show that TMB-4 inereases tensile intension to some extent.TMB-4 because of its indueting co-PP togenerate more.βcrystal form has more evidently increased impact strength and rupture elongation ratio of PP about 56% and 15% .The PP resin was modified for toughness by multiplicity formulation of POE,talc and nueleators,and the meehanieal properties of PP/POE/talc/nucleators were tested.The results show that Impact strength and tensile intension can be inereased to some extent and combination property is good.The PP composite reach the require of auto bumper.聚丙烯改性及其汽车保险杠的研制Keywords:polypropylene,POE,nueleator,crystallization,mechanical property安徽建筑工业学院本科生毕业论文目录第1章引言 (V)1.1国内外聚丙烯汽车保险杠发展现状 (1)1.1.1介绍 (1)1.1.2国内外聚丙烯汽车保险杠及专用料的发展概况 (1)1.2汽车保险杠用聚丙烯存在问题和开发难点 (3)1. 3聚丙烯汽车保险杠专用料 (3)1.3.1聚丙烯与弹性体共混料 (3)1.3.2 PP/EPDM型反应型共混料 (4)1.3.3嵌段共聚PP/聚烯烃热塑性弹性体(TPE)共混料 (4)1.3.4新型高分子材料—丰田超级烯烃聚合物 (4)1.3.5非交联发泡保险杠 (4)1.3.6汽车保险杠专用树脂 (5)1.3.7可涂饰汽车保险杠 (5)1.4汽车保险杠的成型方法和回收利用 (5)1.4.1汽车保险杠的成型方法 (5)1.4.2汽车保险杠的回收利用 (6)1.5汽车保险杠用聚丙烯增韧改性 (6)1.5.1化学改性 (6)1.5.2物理改性 (8)1.6汽车保险杠用聚丙烯增强改性 (10)1.7聚丙烯增韧增强改性存在的问题 (10)1.8聚丙烯增加极性改性 (11)1.9研究目的及意义 (11)第二章弹性体POE改性聚丙烯概述 (12)2.1 POE弹性体 (12)2.1.1 POE的性能 (12)2.1.2 POE对PP的共混改性 (12)2.2 POE与其他弹性体的比较 (13)2.3不同牌号的POE对共混体系力学性能的影响比较 (14)第三章实验 (16)3.1聚丙烯基料的选择 (16)3.2 增韧剂的选择 (16)3.3 填料的选择 (17)3.4实验部分 (18)3.4.1实验原料 (18)3.4.2主要设备 (18)3.4.3样品的制备 (19)3.5测试与表征 (21)聚丙烯改性及其汽车保险杠的研制3.5.1熔体流动速率测定 (21)3.5.2热变形温度测定 (22)3.5.3拉伸性能测定 (22)3.5.4冲击性能测定 (22)3.5.5示差扫描量热仪(DSC) (22)3.5.6 偏光显微镜 (23)第四章实验结果与讨论 (24)4.1 PP/POE混体系的物理机械性能分析 (24)4.2.PP/POE共混体系DSC分析 (27)4.4 PP/β成核剂体系性能 (30)4.5 MAH-St多组分单体熔融接枝聚丙烯 (33)第五章聚丙烯保险杠材料研制 (34)5.1 保险杠配方设计 (34)5.2 实验原料 (34)5.3主要设备 (34)5.4测试与表征 (34)5.5实验结果 (34)第六章总结 (35)参考文献 (36)致谢 (40)聚丙烯改性及其汽车保险杠的研制第1章引言1.1国内外聚丙烯汽车保险杠发展现状1.1.1介绍目前汽车制造业正向降低车身自重、减轻能源消耗方向发展。

汽车零件的高分子材料

汽车零件的高分子材料

汽车零件使用的高分子材料有很多种,下面列举了一些常见的高分子材料及其应用:

1. 工程塑料(Engineering plastics):如聚酰胺(尼龙)、聚甲基丙烯酸甲酯(PMMA)等,用于制造汽车内饰件、外观件、车身结构件等。

2. 聚丙烯(Polypropylene,简称PP):用于制造汽车仪表板、门板、储物箱等。

3. 聚氨酯(Polyurethane,简称PU):用于制造汽车座椅、护板、悬挂系统等。

4. 聚酯(Polyester):用于制造汽车座椅面料、车身涂料等。

5. 聚碳酸酯(Polycarbonate,简称PC):用于制造汽车车灯镜片、后视镜壳体等。

6. 聚苯乙烯(Polystyrene,简称PS):用于制造汽车内饰件、保险杠等。

7. 聚醚酮(Polyetherketone,简称PEEK):用于制造汽车发动机零件、涡轮叶片等。

8. 聚丙烯酸酯(Polyacrylic,简称PAC):用于制造汽车漆膜、涂料等。

以上只是一些常见的高分子材料,随着科技的发展,新型高分子材料的应用也在不断涌现,并且在汽车零部件中发挥越来越重要的作用。

高分子材料的结构与性能研究

高分子材料的结构与性能研究在我们的日常生活中,高分子材料无处不在,从塑料瓶、橡胶轮胎到合成纤维衣物,从涂料、胶粘剂到生物医学中的人工器官,高分子材料以其多样的性能和广泛的应用,深刻地影响着我们的生活。

那么,是什么决定了这些材料的独特性能呢?答案就在于它们的结构。

高分子材料,简单来说,就是由大量重复的结构单元通过共价键连接而成的大分子化合物。

其分子量通常在几万到几百万甚至更高。

这种大分子的结构特点赋予了高分子材料独特的性能。

高分子材料的结构可以从多个层面来描述。

首先是链结构,包括近程结构和远程结构。

近程结构主要涉及单个大分子链内的结构单元的化学组成、连接方式、立体构型等。

比如说,聚乙烯中的碳原子可以是线性排列,形成高密度聚乙烯(HDPE),具有较高的结晶度和硬度;也可以是支化排列,形成低密度聚乙烯(LDPE),结晶度和硬度相对较低。

远程结构则侧重于大分子链的形态,如伸直链、无规线团、折叠链等,以及链的柔顺性。

大分子链的柔顺性对材料的性能有着重要影响。

如果链的柔顺性好,材料往往具有较好的弹性和韧性;反之,如果链柔顺性差,材料则可能表现出较高的刚性和脆性。

高分子材料的聚集态结构是另一个重要方面。

这包括晶态结构、非晶态结构、取向态结构和液晶态结构等。

晶态结构中,高分子链规则排列形成晶体,其结晶度、晶体形态和尺寸等都会影响材料的性能。

例如,部分结晶的聚丙烯具有较好的强度和耐热性。

非晶态结构中,高分子链呈现无序排列,如无定形的聚苯乙烯具有较好的透明性。

取向态结构是指大分子链在某些方向上有序排列,这种结构可以显著提高材料在取向方向上的强度。

液晶态结构则存在于某些特殊的高分子中,具有独特的光学和电学性能。

高分子材料的性能也是多种多样的。

从力学性能来看,有强度、弹性、韧性、硬度等指标。

强度是指材料抵抗外力破坏的能力,比如抗拉强度、抗压强度等。

弹性则反映了材料在受力变形后恢复原状的能力,像橡胶就具有很好的弹性。

韧性表示材料吸收能量和抵抗断裂的能力,而硬度则衡量材料表面抵抗压入或划伤的能力。

汽车保险杠专用CaCO3聚丙烯复合材料配方

4.工业化试验

脆性材料,受冲击力作用后在弹 加,裂纹扩展速度缓慢,断裂后期

为建立2 000t/a无机超细粉体

性形变极限处(P点)形成裂纹并 吸收能量增大。表3所列为冲击过程 /PP复合材料汽车保险杠专用料生

迅速扩展、断裂作用力急剧下降至 表征数据。

产线,在配方试验完成后,用Φ 65

零。图4b采用少量弹性体与聚丙烯

GB/T 3682—2000 GB/T 1040—1992 GB/T 1040—1992 GB/T 9341—2000 GB/T 1043—1993 GB/T 1043—1993

ISO75

保险杠料 12.9 15.0 750 785 P68 P30.1 68

参比样品 8.3 15.7 530 763 P67

中国石油化工股份公司 北京燕山分公司 孙颜文 赵红竹

汽

张立红 杨桂英

车

塑

低成本、轻量化和环保是当今 尺寸效应等使其加入量很少就能很

注射成型机:Ergotech80型 德

汽 车 工 业 发 展 的 主 要 方 向 , 使 用 大程度地改善高分子材料的性能。 国DEMAG公司。

料

塑料材料是实现这些目标的有效途 目前,纳米CaCO3等无机纳米粒子

1.基础树脂的选择 聚合物材料的宏观性能是由其微 观结构决定的,而基础树脂的性能 决定着改性效果,选择适宜的基础 树脂是降低材料改性成本的有效方 法之一。汽车保险杠对材料力学性 能的要求主要表现在高的耐冲击性 能和良好的断裂伸长率,从安全角 度讲,制件受到破坏时应为韧性断 裂。另外,由于保险杠制件尺寸很 大,属于长流道注塑制品,所以在 要求保险杠材料具有良好力学性能 的同时,还必须具有良好的流动性 能,以保证制品能顺利成型并有良 好的外观。为此,对现有国内外抗 冲共聚PP产品的性能与结构特点进 行了分析,选择了其中4种作为基 料,添加橡胶等增韧剂以及其他助 剂,经双螺杆熔融共混,进行增韧 改性效果比较试验,结果见表1。 综合分析的结果,PP-1和PP-4 与保险杠材料的要求接近。 2. n-CaCO3含量对体系性能的 影响 为了解n-CaCO3的改性效果,

汽车保险杠生产工艺流程节能降耗方案

汽车保险杠生产工艺流程节能降耗方案下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!优化汽车保险杠生产工艺:节能降耗新策略随着环保理念的深入人心,汽车制造业也在积极探索更绿色、更高效的生产方式。

保险杠三涂一烘工艺的底漆配方与涂装

保险杠三涂一烘工艺的底漆配方与涂装摘要:主要介绍了汽车保险杠改性聚丙烯基材专用底漆的研制,适用于三涂层、湿碰湿工艺。

阐述了在不影响涂膜性能的前提下,三涂一烘的工艺更有利于节能和环保。

分析了不同CPO组合对底漆与基材附着力的影响,以及涂料施工应用中的控制要点。

关键词:保险杠;三涂一烘工艺;塑料涂装;底漆0前言随着高分子材料研究技术的不断发展,高分子聚合物取代部分钢材越来越多地用于汽车工业。

这使工程塑料(如汽车保险杠用的改性聚丙烯PP材料)在汽车材料中的地位日趋重要,从而促使塑料涂料的用量不断攀升,也促使塑料涂装工艺的研究开发不断进步。

进入21世纪以来,国内汽车零部件加工产业随着全球对VOC排放量限制的日趋严格,正逐步朝着节能、环保、低成本的方向发展。

相对于传统的三涂两烘(3C2B)工艺(即底漆需要烘烤后再进行色漆和清漆的涂装),三涂一烘(3C1B)的工艺可省去底漆烘烤和打磨2个工序,降低了能耗和人工工时成本,同时也对保险杠配套底漆的性能提出了更新的设计要求。

1 底漆配方的选型就底漆设计来说,涂料对于PP等保险杠底材的附着都比较困难。

原因在于,与ABS的附着主要靠溶剂对底材的溶涨作用完成不同,PP或改性PP等底材主要是靠树脂的氢键力、分子间力、离子键等力,加上溶剂的部分浸润作用来获得附着力。

通常这些键力的作用本身非常微弱,所以说底漆在PP等保险杠上的附着相对困难些。

保险杠双组分底漆的一般设计烘烤条件为80℃/30min,旨在促使涂料基质中的一些特殊的官能团结构能够充分活化,以增加涂层与基材的结合能力。

取消底漆烘烤后,原有的部分官能基团不再发挥作用,涂料与基材的附着性能会明显变差。

为了有效地消除取消烘烤后对于附着力的影响,考虑设计含有氯化聚烯烃(CPO)树脂的单组分塑料涂料。

CPO树脂本身与PP等聚烯烃基材在结构上有着较大相似性,根据“相似者相溶”的机理,它们之间应有良好的相容性。

所以,在底漆无烘烤的条件下,通常会采用改性的CPO树脂作为涂料的附着力促进剂来制备涂料。

汽车保险杠的相关设计及制造问题研究

汽车保险杠的相关设计及制造问题研究

李君奇 湖南涉外经济学院 湖长沙

4 1 0 2 0 5

电镀 等进行合 理设计、 尺寸要合 理, 以此确保保 险 【 摘要 】 近年来, 随着世界 汽车 量不断提高, 我国 汽车制造业也得到 需要 对保险 杠外形 、 了飞速发展, 汽车保 险杠的需求量不 断上升。 而在科技不断发展 的当前, 消 杠收缩 变形小和尺寸稳 定性。 ( 一) 运 用高分子 超强度材料的汽车保险杠设计 费者对于汽车的安 全性 能要求也在不 断提 高。 就目 前对我 国汽车市场的调 1 、 P C / P B T 合金 : 材 料具 有较 强的硬度 , 同时具 有一定的防碰 撞 查情况来看, 汽车保 险杠在质量方面存在 明显的缺陷, 对于汽车保 险杠出 韧性 , 在 固定 尺寸在 进行塑形较 为方便 , 具 有较 强的耐高温 呢能力 , 但 现 的缺陷, 本章将从 汽车保险杠设计制造 方面的问题 进行 分析和探讨。 价 格偏高 , 主要用于高档车 ; 2 、 P UR: 材 料韧性 强度较好, 进行 喷涂的 【 关键 词】汽车; 保 险杠 ; 缺 陷, 原材料 ; 解决措施 方式 较 为简便 , 主要运 用 于高档轿 车 ; 3 、 改 性聚 丙烯 : 材料 韧性 强 度 属于环保 材料, 该材料重量较轻 , 取材广泛 , 能 够在中低 档车型中得 回顾汽 车的历史, 我们可 看出, 除了动 力性 外, 变化 最大 的就是 汽 好, 车的整体外观 , 为了满足不同人的不同需求 汽车行业不断的完善汽 车的 到广泛应 用; 4 、 玻璃纤维 增强塑料 : 该 材料具有 较强的硬度 , 耐冲击力 外形和将汽 车装饰进行优化 组合。 随着我 国汽车 行业的高速发展 , 汽车 较好 , 主要用于赛车 ; 5 、 零 间隙: 材料在 遇热或者 预冷的情况下发生 线 由于P P 类保险杠材 料模 具收缩 率一般在0 . 8 - 1 0 % 保险杠 的市场 占有率 越来越 大。 由于, 汽车 的钢 材、 不锈钢 等金 属是汽 性 膨胀情况 不明显( 车保险杠 的重要制 作原材 料, 在使用加厚 型钢板制作保险 杠U 型槽的工 较好) 。 艺中, 对 汽车保险杠 主体表面进行金 属漆 电镀, 将 整车结构 与车 架结构 三, 保 险杠 模具 材料 的 加工生 产 近年来 , 汽 车塑料模具 生产力不断 得到提高, 模具 生产工艺得到 了 整体 进行焊 接, 从而使得汽 车保 险杠与车身之 间的距离 更大 。 同时, 汽 注塑模作为模具 生产中的主要材料。 模具 的生 产与之相 匹 车 的保 险杠设计 原理必 须基于相应 的产 品质量设计标 准 , 尽量 使汽车 较 快的发展 。 从而结合新工艺来减少模具 的生产周期, 做到 保 险杠与汽 车安全 打到统 一标 准 , 在不 降低保 险杠 以及整 车安全 系数 配的是模具 的安 全性能 、 以适应 当前模具 市场 的需 求。 的基础上 , 保证车辆 外形设 计的美观 。 因此, 我们 必须在保证 产品质量 集团化批量 生产, ( 一) 分型面设计 的同时还要确保保 险杠的各种机制合理运 用。 分型面设 计指的是 模具上 用以取 出塑件和 凝料 的可分离接触 面。 可 制造性 分析 根据 产品的形 状和复杂程 度, 可进行一个分型面或 多个分型面设计。 然 ( 一) 基于车辆结构规范 下的汽 车保 险杠设 计 模 具 的整体 结构 、 工艺操 作 汽车保 险杠设 计、 安装 的过程通 常需要 使用卡 扣和螺 栓等部 件对 而分 型面 的设计也 直按 影 响产品的质 量、 车辆结 构进行拼接 、 安 装, 以此 在确 保汽车外形美的基础需 要对车辆的 等 。 分 型模 具选 择注 意事项 如下 : 1 、 首先应 当根据 汽车 保险杠 的最 大 防盗性 能进行 保证 。 汽车 拼接部 分的连 接点 以及汽车结 构通常 都在彻 设 计尺寸来设计模 具 ; 2 、 需要对产品的脱模过程考虑 , 在对模 具进 行开 底或 者车面 夹层以内, 属于隐蔽结 构, 这就可能对 汽车 的维修和整车拆 模 后, 应保留在动 模处 ; 3 、 必须严格按 照规定对产品的精度尺寸进行规 分型面避 免在模具 比较光滑的一侧 设计, 减 少模具造型对 美观 的影 卸造 成一定 的麻烦。 为了 满 足车辆在 维修以及零件替 换时的 方便 , 这就 定 , 同轴度模具部 分尽量在 同侧 平面内进行设计, 满足模 具产品轴度的 需 要车辆 设 计者对车 辆连接 部位 的选定 进行深 入构思 , 首要 要保证车 响。 4 、 需考虑 模具 的侧 向抽 拨距离 , 在选 择分型面 时要将 抽芯 辆连接位 置 属于主受 力点 , 以免造 成车的结 构不稳 定。 但是 , 当产品过 基本需 求 ; 或分 型距离的 方向置于开 合模具 的方 向, 分型 后芯尽量使 用短抽 拨距 大时, 我们就 需要把 产品进行分工拆除 为单件, 这 样便于加工和 改造 , 离; 5 、 排 气管设 计中, 应 当在分 型面的尾端 进行融 塑料设 计, 满足型腔 使其保险杆结构性 更强、 减 少变形或出现 凹凸结构。 内的气体 的排放空 间。 ( 二) 保 险杠制件的壁 厚确 定

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车保险杠的高分子材料选择与加工魏伊伦(湖北汽车工业学院)摘要:高分子材料是现代高新技术发展的重要材料,是21世纪重点开发和应用的新型材料。

其在汽车上的应用也是显而易见的。

本文主要比较了PC,PET,PP材料的主要性能以及汽车保险杠的选材,介绍了国内PP汽车保险杠及专用料的发展状况,以及汽车保险杠的成型方法和回收利用。

关键词:PC PET PP 汽车保险杠;专用料;成型方法;回收Abstract :Polymer materials is a modern high-tech development and pilot basis, the focus is the development and application of 21 new materials. Its application in the car is obvious.The development s of PP bumper and special purpose raw materials at home and abroad ,as well as the molding methods and recycling of the bumpers are int roduced.1 前言汽车保险杠是吸收和缓和外界冲击力、防护车身前后部的安全装置。

对汽车或驾驶员在冲撞受力的时候,产生缓冲的作用。

保险杠材料失效的现象比较复杂,但强度不足引起的失效现象主要还是屈服和断裂两种现象,对于保险杠系统通常以屈服形式失效。

保险杠在设计时主要考虑车辆行驶冲撞时防止车辆损坏。

在选用材料是,需要流动性好,耐热,耐化学药品性能好,表面硬度高,耐老化性能,耐磨性能好。

2 保险杠的选材比较在选择材料时,根据保险杠性能要求,提供PC,PBT,改性PP材料作为主要选择对象。

2.1 PC材料PC材料为聚碳酸酯,聚碳酸酯(简称PC)是分子链中含有碳酸酯基的高分子聚合物,根据酯基的结构可分为脂肪族、芳香族、脂肪族-芳香族等多种类型。

由于聚碳酸酯结构上的特殊性,现已成为五大工程塑料中增长速度最快的通用工程塑料。

综合性能优异,尤其具有突出的抗冲击性、透明性和尺寸稳定性,优良的机械强度和电绝缘性,较宽的适用温度范围(-60——120℃)。

PC材料性能:冲击性能:PC的冲击强度在通用工程塑料乃至所有热塑性塑料中都是很突出的。

平均分子量为(2.8——3.0)×104时冲击强度最大。

耐蠕变性:PC的耐蠕变性在热塑性工程塑料中是相当好的,优于尼龙和聚甲醛。

因吸水而引起的尺寸变化很小。

尺寸稳定性优良。

疲劳强度:PC抵抗周期性应力循环往复作用的能力很差。

应力开裂:PC制品的残留应力和应力开裂现象是个较为突出的问题。

耐碱性差:氨、胺或其10%水溶液即可使它迅速皂化降解。

摩擦磨耗:摩擦系数较大,耐磨性较差。

热性能:长期使用温度范围是-60——120℃。

电性能:电绝缘性能非常好,接近PET。

吸水性:吸水性低。

2.2 PBT材料PBT材料为聚对苯二甲酸丁二醇酯,英文名polybutylene terephthalate(简称PBT),属于聚酯系列,是由1.4-pbt丁二醇(1.4-Butylene glycol)与对苯二甲酸(PTA)或者对苯二甲酸酯(DMT)聚缩合而成,并经由混炼程序制成的乳白色半透明到不透明、结晶型热塑性聚酯树脂。

与PET一起统称为热塑性聚酯,或饱和聚酯。

PBT是最坚韧的工程热塑材料之一,它是半结晶材料,有非常好的化学稳定性、机械强度、电绝缘特性和热稳定性。

这些材料在很广的环境条件下都有很好的稳定性。

PBT吸湿特性很弱。

非增强型PBT的张力强度为50MPa,玻璃添加剂型的PBT张力强度为170MPa。

玻璃添加剂过多将导致材料变脆。

PBT的;结晶很迅速,这将导致因冷却不均匀而造成弯曲变形。

对于有玻璃添加剂类型的材料,流程方向的收缩率可以减小,但与流程垂直方向的收缩率基本上和普通材料没有区别。

一般材料收缩率在1.5%~2.8%之间。

含30%玻璃添加剂的材料收缩0.3%~1.6%之间。

熔点(225℃)和高温变形温度都比PET材料要低。

维卡软化温度大约为170℃。

玻璃化转换温度(glass trasitio temperature)在22℃到43℃之间。

由于PBT的结晶速度很高,因此它的粘性很低,塑件加工的周期时间一般也较低。

PBT材料性能:优良的机械性能:机械强度高、耐疲劳性和尺寸稳定性好,蠕变也小,这些性能在高温条件下也极少有变化。

生产PBT和PET所消耗的能量是工程塑料中最低的。

耐热老化性优异,户外长期老化性好。

易于阻燃。

阻燃产品在电子电气工业得到广泛应用。

长期使用温度高,增强后的UL温度指数达120——140℃,易于加工,流动性好,具有突出的动态力学性能。

增强PBT在23℃和100 ℃均具有优异的耐蠕变性。

增强PET在负荷3MPa以下时,几乎不随受力时间加长而发生蠕变。

增强PET的耐疲劳特性优于增强PA和增强PC.缺点:PBT遇水易分解,在高温、高湿环境下使用需谨慎玻纤增强PET工程塑料出具有以上特点外,还有以下特点:.热变形温度(240 ℃左右)和长期使用温度(140 ℃)是热塑性通用工程塑料中最高的。

.因为耐热高,增强PET在250 ℃的焊锡浴中浸渍10s几乎不变形也不变色,特别适合制备需锡焊的电子、电器零件。

.弯曲强度200MPa,弹性模量4000MPa,耐蠕变及疲劳性好,表面硬度高,机械性能与热固性塑料相近,价格低,结晶难,加工周期长。

2.3 PP材料PP材料为改性聚丙烯,聚丙烯的结晶度高,结构规整,因而具有优良的力学性能。

聚丙烯力学性能的绝对值高于聚乙烯,但在塑料材料中仍属于偏低的品种,其拉伸强度仅可达到30 MPa或稍高的水平。

等规指数较大的聚丙烯具有较高的拉伸强度,但随等规指数的提高,材料的冲击强度有所下降,但下降至某一数值后不再变化。

温度和加载速率对聚丙烯的韧性影响很大。

当温度高于玻璃化温度时,冲击破坏呈韧性断裂,低于玻璃化温度呈脆性断裂,且冲击强度值大幅度下降。

提高加载速率,可使韧性断裂向脆性断裂转变的温度上升。

聚丙烯具有优异的抗弯曲疲劳性,其制品在常温下可弯折106次而不损坏。

但在室温和低温下,由于本身的分子结构规整度高,所以冲击强度较差。

聚丙烯最突出的性能就是抗弯曲疲劳性,俗称百折胶。

[(1)物理性能:PP为无毒、无味的乳白色高结晶的聚合物,是目前所有塑料中最最轻的品种之一,对水特别稳定,在水中14h的吸水率仅为0.01%。

分子量约8~15万之间,成型性好。

但因收缩率大,原壁制品易凹陷,制品表面光泽好,易于着色。

(2)力学性能:PP的结晶度高,结构规整,因而具有优良的力学性能,其强度和硬度、弹性都比高密度PE(HDPE)高。

突出特点是抗弯曲疲劳性(7×10^7)次开闭的折选弯曲而无损坏痕迹,干摩擦系数与尼龙相似,但在油润滑下不如尼龙。

(3)热性能:PP 具有良好的耐热性,熔点在164~170℃,制品能在100℃以上温度进行消毒灭菌。

在不受外力的作用下,150℃也不变形。

脆化为-35℃,在低于-35℃会发生脆化,耐热性不如PE。

(4)化学稳定性:PP具有良好的化学稳定性,除能被浓硫酸、浓硝酸侵蚀外,对其他各种化学试剂都比较稳定,但低分子量的脂肪烃、芳香烃等能使PP软化和溶胀,化学稳定性随结晶度的增加还有所提高。

所以,PP适合制作俄中化工管道和配件,防腐蚀效果良好。

(5)电性能:聚丙烯的高频绝缘性能优良,由于它几乎不吸水,故绝缘性能不受湿度的影响,有较高的介电系数,且随温度的上升,可以用来制作受热的电气绝缘制品,击穿电压也很高,适用作电器配件等。

抗电压、耐电弧性好,但静电度高,与铜接触易老化。

(6)耐候性:聚丙烯对紫外线很敏感,加入氧化锌硫代丙酸二月桂脂,炭黑式类似的乳白填料等可以改善其耐老化性能。

2.4 三种材料的比较及最终确定根据三者材料的使用性能,均具有良好的抗冲击性能,这是在为保险杠选材时首先考虑的。

在考虑PBT材料时,其优良的机械性能并且在高温时也不易发生变化。

在生产PBT和PET所消耗的能量是工程塑料中最低的。

但是PBT材料有一明显的缺点,就是PBT遇水易分解,这使得车辆在下雨天行驶的时候变得危险,若选择其为保险杠材料,则雨天行驶的汽车安全性无法保证。

在考虑PC材料时,作为五大工程塑料中增长速度最快的通用工程塑料,PC 材料如今的应用应该来讲最为广泛,其最好的冲击强度也是其他材料无法比拟的,但是PC制品的残留应力和应力开裂现象是个较为突出的问题。

由于长时间或反复施加低于塑料力学性能的应力而引起塑件外部或内部产生裂纹。

这使得PC材料的使用寿命不能得到保证,一旦汽车长时间使用后,保险杠开裂的话会对汽车直接造成损坏。

对于改性PP材料,抗冲击能力不如上述材料,但是其具有优异的抗弯曲疲劳性,也是最轻的高分子材料之一,这在汽车轻量化尤其重要的今天显得至关重要。

有较好的化学稳定性,PP材料来源广泛,价格低廉,属于通用型塑料树脂,可循环再用的特点也是很重要的一点。

最终汽车保险杠最适合的材料是改性PP材料。

首先改性PP材料价格低廉,其最为轻便的性能也是汽车行业发展的新方向。

在今天,各行各业对于环保的要求越来越高,而PP材料的可循环性也正好切合了这一点。

综合各方面性能,选择改性PP材料作为汽车保险杠的最终选材。

3 聚丙烯汽车保险杠专用料根据汽车行业对保险杠的要求,以及保险杠材料构成上的差异,PP 汽车保险杠专用料可以分成以下几个基本类型。

3. 1 聚丙烯与弹性体共混料聚丙烯共混改性是用增容剂、增强剂、填充剂、偶联剂、交联剂、熔体指数调节剂以及抗老化剂等与聚丙烯基料共混,使聚丙烯改性,大幅度提高其性能。

采用各种合成橡胶和PP 进行共混改善PP 的低温韧性,是生产PP 保险杠专用料的传统工艺。

大部分保险杠专用料采用EPDM 增韧。

目前国外还有用SBS、SEBS(苯乙烯2乙烯2丁二烯2苯乙烯共聚物) 、氢化SBS 等增韧,或EPDM 与SEBS、EPDM 与PE 并用等。

我国保险杠专用料则主要采用PP/ EPDM 共混改性。

影响共混料性能的主要因素有:基础树脂的平均分子量、分子量分布、共混料中各组分的比例和特征,以及对橡胶的交联处理等。

随着基础树脂平均分子量的提高,韧性将得以改善,但流动性会明显下降,从而给加工带来困难。

解决途径有两个: (1) 过氧化物热降解技术目前认为比较理想的方法是采用过氧化物热降解技术,由分子量较高的基础树脂来制取所需的高流动性材料。

用此技术生产的树脂,与具有相同熔体指数的直接聚合技术合成的树脂相比,分子量分布窄、加工性能好(不易翘曲) 、刚性和低温耐冲击性能均较高。