产品首件检验记录

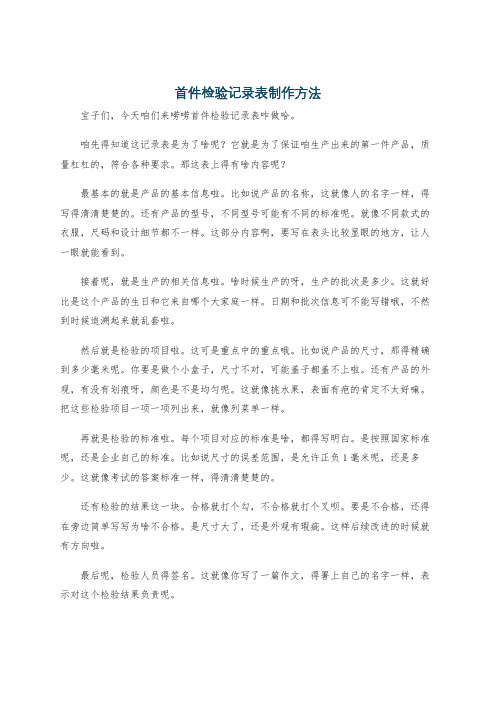

首件检验记录表制作方法

首件检验记录表制作方法宝子们,今天咱们来唠唠首件检验记录表咋做哈。

咱先得知道这记录表是为了啥呢?它就是为了保证咱生产出来的第一件产品,质量杠杠的,符合各种要求。

那这表上得有啥内容呢?最基本的就是产品的基本信息啦。

比如说产品的名称,这就像人的名字一样,得写得清清楚楚的。

还有产品的型号,不同型号可能有不同的标准呢。

就像不同款式的衣服,尺码和设计细节都不一样。

这部分内容啊,要写在表头比较显眼的地方,让人一眼就能看到。

接着呢,就是生产的相关信息啦。

啥时候生产的呀,生产的批次是多少。

这就好比是这个产品的生日和它来自哪个大家庭一样。

日期和批次信息可不能写错哦,不然到时候追溯起来就乱套啦。

然后就是检验的项目啦。

这可是重点中的重点哦。

比如说产品的尺寸,那得精确到多少毫米呢。

你要是做个小盒子,尺寸不对,可能盖子都盖不上啦。

还有产品的外观,有没有划痕呀,颜色是不是均匀呢。

这就像挑水果,表面有疤的肯定不太好嘛。

把这些检验项目一项一项列出来,就像列菜单一样。

再就是检验的标准啦。

每个项目对应的标准是啥,都得写明白。

是按照国家标准呢,还是企业自己的标准。

比如说尺寸的误差范围,是允许正负1毫米呢,还是多少。

这就像考试的答案标准一样,得清清楚楚的。

还有检验的结果这一块。

合格就打个勾,不合格就打个叉呗。

要是不合格,还得在旁边简单写写为啥不合格。

是尺寸大了,还是外观有瑕疵。

这样后续改进的时候就有方向啦。

最后呢,检验人员得签名。

这就像你写了一篇作文,得署上自己的名字一样,表示对这个检验结果负责呢。

宝子们,制作首件检验记录表其实也不难,只要把这些关键的内容都涵盖进去,按照逻辑顺序排好,就差不多啦。

这记录表就像产品的小档案一样,把它做好了,对产品质量的把控可有很大的帮助哦。

首件检验记录表

NO: 客 型 户 号 品 规 名 格 日 期

订单号码 IPQC □重要异常后 □工程变更 □其他

机台编号 首件类别 □量产初件

送检人 □起班首件 □修模后

检验项目

材料名称/料号

检验项目

判定

备注

原材料

1.形状、厚度、颜色是否与图纸相符; 2.材料有无伤、折痕、异物、脏污、波浪 观

检查依据 各产品<检查基准书>

检验项目 检查有无划伤、脏污、不断、裁切不良、 白点、黑白、异物、溢胶、移位等不良。 检测记录 #3

判定

备注

№ 1 2 3 4 尺 寸 5 6 7 8 9 10 综合判定 备注:

标准/规格

#1

#2

#4

#5

单项判定

□合格(可正常量产)

□不合格(不能生产)

1.所有量产初件、起班时、修模后、重要异常后、工程变更均需首件合格后方可生产 2.当首件NG时需立即停机处理

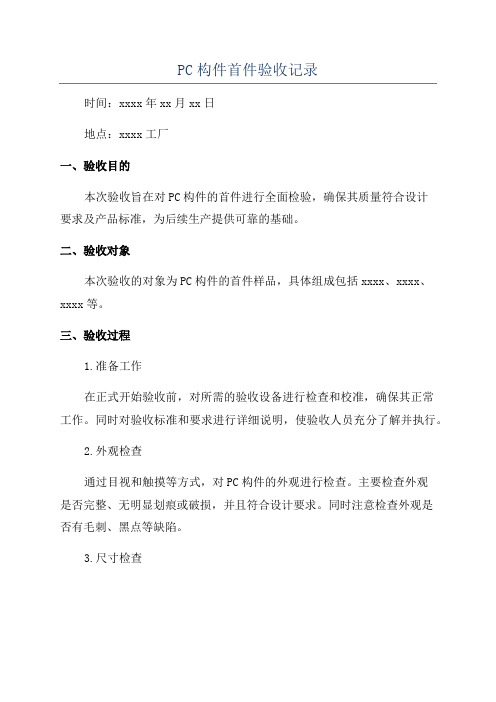

PC构件首件验收记录

PC构件首件验收记录时间:xxxx年xx月xx日地点:xxxx工厂一、验收目的本次验收旨在对PC构件的首件进行全面检验,确保其质量符合设计要求及产品标准,为后续生产提供可靠的基础。

二、验收对象本次验收的对象为PC构件的首件样品,具体组成包括xxxx、xxxx、xxxx等。

三、验收过程1.准备工作在正式开始验收前,对所需的验收设备进行检查和校准,确保其正常工作。

同时对验收标准和要求进行详细说明,使验收人员充分了解并执行。

2.外观检查通过目视和触摸等方式,对PC构件的外观进行检查。

主要检查外观是否完整、无明显划痕或破损,并且符合设计要求。

同时注意检查外观是否有毛刺、黑点等缺陷。

3.尺寸检查使用专业测量工具对PC构件的尺寸进行检测,并与设计图纸上的尺寸进行对比。

主要检查各个关键位置的尺寸是否符合要求,包括长度、宽度、厚度等。

尺寸偏差应在允许范围内。

4.功能性检查对PC构件的功能进行测试,确保其能够正常运作。

例如,如果是一个PCB板,需要进行耐压测试、电阻测试等,确保其安全可靠。

其他类型的构件也需要根据实际情况进行相应的功能性测试。

5.耐久性检查对PC构件的耐久性进行测试。

通过不同的方式进行多次的使用、压力或环境测试,以确定其耐用性能。

例如,对一个开关类的构件进行多次的开关测试,确保其使用寿命符合要求。

6.表面处理检查对PC构件的表面处理进行检查,包括喷涂、镀铬、抛光等。

主要检查表面处理是否均匀、光滑,并且没有明显的划痕或变色现象。

7.包装检查四、验收结果及意见1.验收结果根据上述的各项检查,对PC构件的首件进行了全面的检验。

经过仔细观察和测试,该首件样品的外观符合要求,尺寸准确,功能正常,耐久性良好,表面处理完善,包装合格。

2.意见和建议虽然首件样品通过了验收,但仍对该构件的一些方面提出了一些建议,以进一步提高产品的质量和可靠性。

例如,建议在设计上增加一些防护措施以提高耐久性,在表面处理上进一步提升处理技术以增强产品质感等。

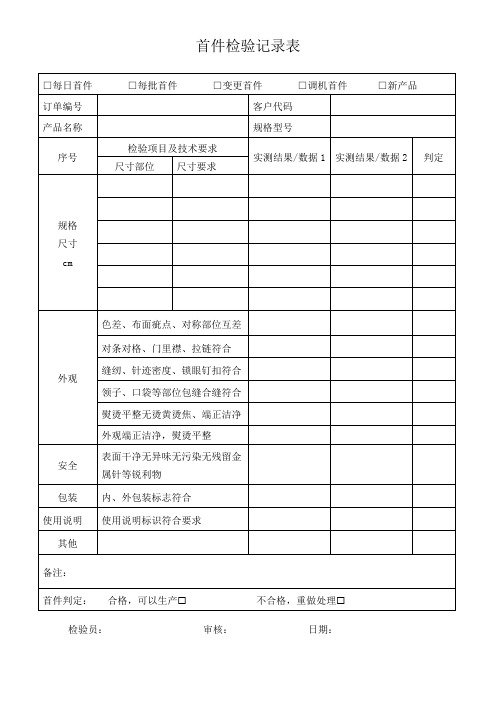

服装制品首件检验记录表

□每日首件 订单编号 产品名称

序号

□每批首件

□变更首件

□调机首件

□新产品

客户代码

规格型号

检验项目及技术要求 尺寸部位 尺寸要求

实测结果/数据 1 实测结果/数据 2 判定

规格 尺寸 cm

外观

安全 包装 使用说明 其他

色差、布面疵点、对称部位互差 对条对格、门里襟、拉链符合 缝纫、针迹密度、锁眼钉扣符合 领子、口袋等部位包缝合缝符合 熨烫平整无烫黄烫焦、端正洁净 外观端正洁净,熨烫平整 表面干净无异味无污染无残留金 属针等锐利物 内、外包装标志符合 使用说明标识符合要求

备注:

首件判定: 合格,可以生产

不合格,重做处理

检验员:

审核:

日期:

Байду номын сангаас

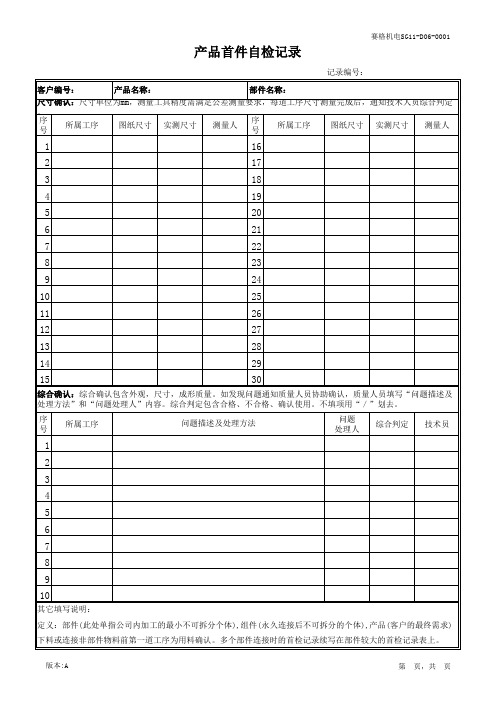

产品首件检验记录

16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

综合确认:综合确认包含外观,尺寸,成形质量。如发现问题通知质量人员协助确认,质量人员填写“问题描述 及处理方法”和“问题处理人”内容。综合判定包含合格、不合格、确认使用。不填项用“/”划去。 序 号 所属工序 问题描述及处理方法 问题 处理人 综合判定 技术员

赛格机电SG11-D06-0001

产品首件自检记录

记录编号: 客户编号: 产品名称: 部件名称:

尺寸确认:尺寸单位为mm,测量工具精度需满足公差测量要求,每道工序尺寸测量完成后,通知技术人员综合判定。 序 号 所属工序 图纸尺寸 实测尺寸 测量人 序 号 所属工序 图纸尺寸 实测尺寸 测量人

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

ቤተ መጻሕፍቲ ባይዱ

1 2 3 4 5 6 7 8 9 10

其它填写说明: 定义:部件(此处单指公司内加工的最小不可拆分个体),组件(永久连接后不可拆分的个体),产品(客户的最终需求) 下料或连接非部件物料前第一道工序为用料确认。多个部件连接时的首检记录续写在部件较大的首检记录表上。

版本:A 第 页,共 页

3C首件检验记录表

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”:本表单保留一年。

FQC:

IPQC:

生产拉 长:

是否同意量产: 口是 口否

检验签名:

1、所有项目均需连续检查最少5件。 注意 事项

2、根据质量统计的不良项目进行持续跟进。

1、产品新开线生产时,由最终工序准备好5个样件置于待检区,并通知检验员,检查判定合格后生产。

2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最 填写 终检查工位。 说明

XXXX有限公司

首件检验记录表

订单号

产品名称

拉别

生产日期

口开拉首检 首件 信息

口生产参数变更

口修模首件 口材料变更

口工程图纸 口标准样件 检验依据 口制程检验标准 口产品标准 检验时间

口转产首件

口其他:

口其他

序号

检验项目

判定

备注

1 按键喷油是否不均匀、积漆和色差现象

口OK 口NG

2 外壳是否有披锋或毛刺

口OK 口NG

3 外壳是否有异色

口OK 口NG

检查 记录

4 装电池是否开机 5 是否可以蓝牙连接

口OK 口NG 口OK 口NG

6 指示灯是否亮

口OK 口NG

7 各功能键是否都有功能

口OK 口NG

8

PE袋厚度0.05mm±0.005mm

口OK 口NG

9 标识和使用说明

口OK 口NG

最终判定结果

口合格 口不合格

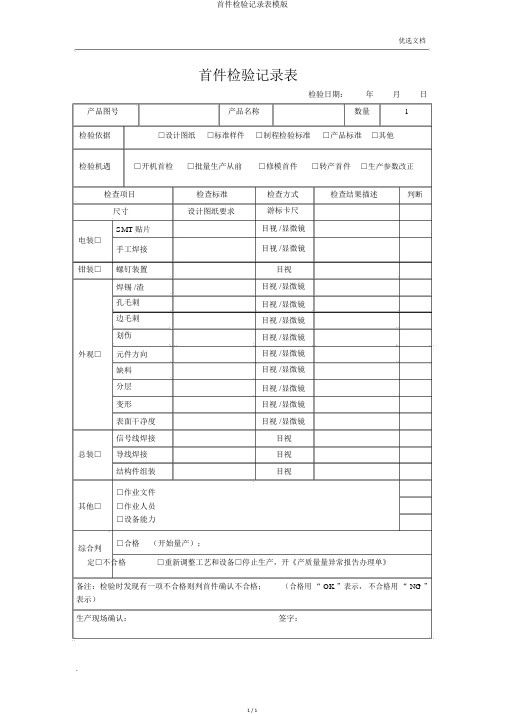

首件检验记录表模版

首件检验记录表模版

1 / 1 优选文档

首件检验记录表

检验日期:年月日产品图号产品名称数量 1

检验依据□设计图纸□标准样件检验机遇□开机首检□批量生产从前

检查项目检查标准

尺寸设计图纸要求

SMT 贴片

电装□

手工焊接

钳装□螺钉装置

焊锡 /渣

孔毛刺

边毛刺

划伤

外观□元件方向

缺料

分层

变形

表面干净度

信号线焊接

总装□导线焊接

结构件组装

□作业文件

其他□□作业人员

□设备能力□制程检验标准□产品标准□其他

□修模首件□转产首件□生产参数改正

检查方式检查结果描述判断游标卡尺

目视 /显微镜

目视 /显微镜

目视

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视

目视

目视

综合判

□合格(开始量产);

定□不合格□重新调整工艺和设备□停止生产,开《产质量量异常报告办理单》

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“ OK ”表示,不合格用“ NG ”表示)

生产现场确认:签字:

.。

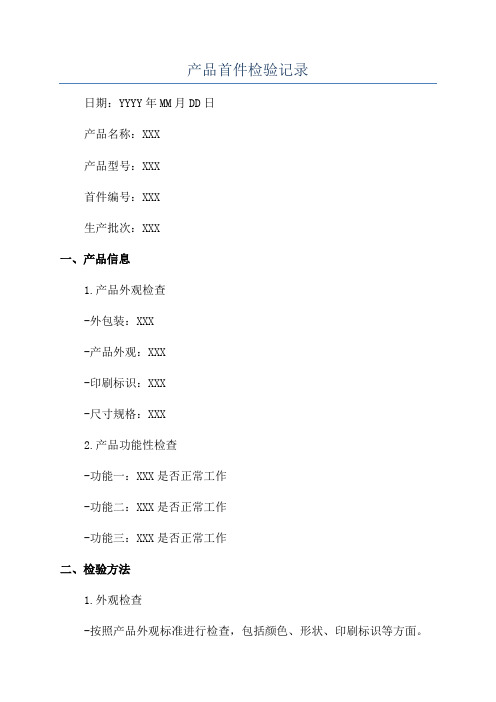

产品首件检验记录

产品首件检验记录日期:YYYY年MM月DD日产品名称:XXX产品型号:XXX首件编号:XXX生产批次:XXX一、产品信息1.产品外观检查-外包装:XXX-产品外观:XXX-印刷标识:XXX-尺寸规格:XXX2.产品功能性检查-功能一:XXX是否正常工作-功能二:XXX是否正常工作-功能三:XXX是否正常工作二、检验方法1.外观检查-按照产品外观标准进行检查,包括颜色、形状、印刷标识等方面。

2.功能性检查-根据产品的设计要求和规格,通过相应的测试设备进行检验,确保产品的各项功能符合要求。

三、检验结果1.外观检查产品外观在颜色、形状、印刷标识等方面均符合产品外观标准要求。

2.功能性检查-功能一:经过测试,功能一正常工作,符合设计要求。

-功能二:经过测试,功能二正常工作,符合设计要求。

-功能三:经过测试,功能三正常工作,符合设计要求。

四、检验结论经过首件检验,本产品外观和功能均符合设计要求和产品标准。

首件合格,可以进行正常生产。

五、检验人员检验员:XXX审核人:XXX六、备注1.首件检验是对新产品的第一次大规模生产,检验合格后方可进行后续生产。

首件检验的合格标准为产品外观和功能均符合设计要求和产品标准。

2.检验过程中需注意操作规范,确保检验结果的准确性和可靠性。

3.如发现不合格项,应对产品进行调整或修复,并重新进行首件检验,直至符合标准要求为止。

以上是产品首件检验记录,详细记录了产品的外观检查和功能性检查结果,以及检验结论和相关人员信息。

首件检验是确保产品质量的重要环节,通过严格的检验程序和标准,确保产品的外观和功能符合要求。

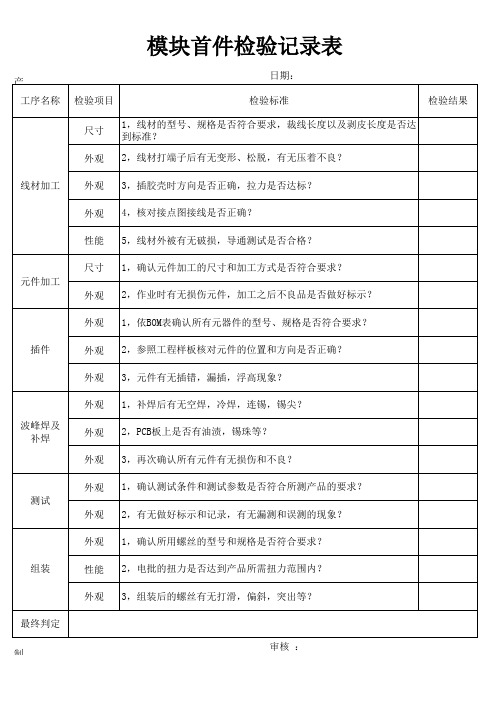

首件检验记录表

尺寸 外观 线材加工 外观 外观 性能 尺寸 元件加工 外观 外观 插件 外观 外观 外观 波峰焊及 补焊 外观 外观 外观 测试 外观 外观 组装 性能 外观 件检验记录表

产品名称: 工序名称 检验项目 日期: 检验标准 1,线材的型号、规格是否符合要求,裁线长度以及剥皮长度是否达 到标准? 2,线材打端子后有无变形、松脱,有无压着不良? 3,插胶壳时方向是否正确,拉力是否达标? 4,核对接点图接线是否正确? 5,线材外被有无破损,导通测试是否合格? 1,确认元件加工的尺寸和加工方式是否符合要求? 2,作业时有无损伤元件,加工之后不良品是否做好标示? 1,依BOM表确认所有元器件的型号、规格是否符合要求? 2,参照工程样板核对元件的位置和方向是否正确? 3,元件有无插错,漏插,浮高现象? 1,补焊后有无空焊,冷焊,连锡,锡尖? 2,PCB板上是否有油渍,锡珠等? 3,再次确认所有元件有无损伤和不良? 1,确认测试条件和测试参数是否符合所测产品的要求? 2,有无做好标示和记录,有无漏测和误测的现象? 1,确认所用螺丝的型号和规格是否符合要求? 2,电批的扭力是否达到产品所需扭力范围内? 3,组装后的螺丝有无打滑,偏斜,突出等? 检验结果

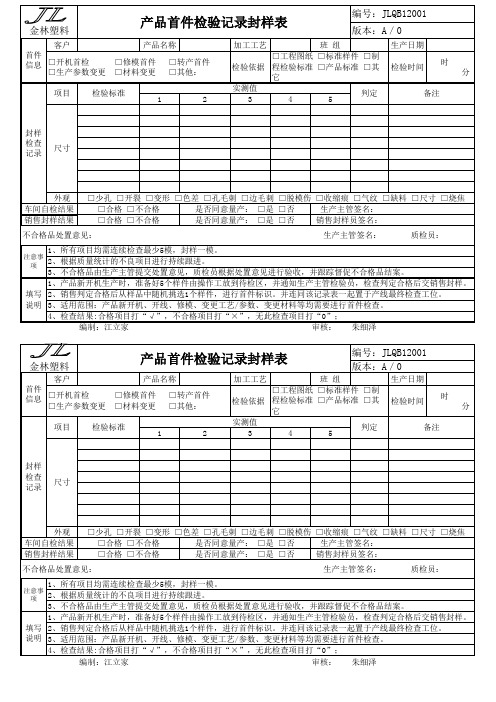

产品首件检验记录封样表

不合格品处置意见:

注意事 项

1、所有项目均需连续检查最少5模,封样一模。 2、根据质量统计的不良项目进行持续跟进。 3、不合格品由生产主管提交处置意见,质检员根据处置意见进行验收,并跟踪督促不合格品结案。 1、产品新开机生产时,准备好5个样件由操作工放到待检区,并通知生产主管检验员,检查判定合格后交销售封样。 填写 2、销售判定合格后从样品中随机挑选1个样件,进行首件标识。并连同该记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”; 编制:江立家 审核: 朱细泽

不合格品处置意见:

注意事 项

1、所有项目均需连续检查最少5模,封样一模。 2、根据质量统计的不良项目进行持续跟进。 3、不合格品由生产主管提交处置意见,质检员根据处置意见进行验收,并跟踪督促不合格品结案。 1、产品新开机生产时,准备好5个样件由操作工放到待检区,并通知生产主管检验员,检查判定合格后交销售封样。 填写 2、销售判定合格后从样品中随机挑选1个样件,进行首件标识。并连同该记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”; 编制:江立家 审核: 朱细泽

金林塑料

客户 首件 □开机首检 信息 □生产参数变更 项目

产品首件检验记录封样表

产品名称 □修模首件 □材料变更 1 □转产首件 □其他: 2 加工工艺

编号:JLQB12001 版本:A/0

生产日期 检验时间 备注 时 分

检验标准

首件检验记录表填写说明

首件检验记录表填写说明

制造部:填写一部或二部或三部

车间:(即所属车间)

首件类型:一般在新产品或换班中打钩。

如第二天生产的产品与第一天的相同也要首检并在换班框中打钩。

特殊情况下选择相应的类型。

序号:即1、2、3、4、5、6、7、8、9

订单号:为营管部下发的订单制程确认表中的订单号。

客户名称:为客户的公司名称(例如STACK-ON,AMSEC,JVN等等)

产品型号:即技术要求中的型号(例如SC1717E-935-01)

零部件名称:即在加工单填写的名称(例如防撬挡板,锁安装板,外壳,门板等等)

检验内容:()内填写工序名称。

(例如冲孔折弯磷化喷塑焊接等)钣金车间一般填写数据和外观(例如孔距23±0.5,折弯尺寸57.6

±0.4,冲孔尺寸45±1.0。

板面弯曲情况,材质)

焊接车间一般填写焊接零部件齐全,牢固;摇杆焊接尺寸(例如摇杆

焊接尺寸59±0.5),清理杂质

涂装车间一般填写磷化情况,刮灰情况,打磨情况,塑粉型号,喷塑

表面质量等。

检验结果:根据检验内容记录检验的结果,有数据的必须填写数据。

判定:以下情况在判定时为X,即不合格

1首件1件至3件发现有严重的A类不合格

2首件5件时有相同的B类或C类不合格(批量)

备注:填写出现不合格的处理措施或质量状况

首检人/日期:填写检验人和制作当天的日期

审核/日期:由车间主管或车间主任和制作当天的日期

会签/日期:所在品质部检验员和签署的日期

A类不合格、B类不合格、C类不合格的定义请参照2012年IPQC检验报表。

产品首件检验记录

产品首件检验记录

一、产品信息

产品名称:xxxx

产品型号:xxxx

生产批次:xxxx

生产日期:xxxx

产品件号:xxxx

二、检验依据

1.产品设计文件

2.技术要求和规范书

3.检验操作规程

三、检验环境

1. 温度:xxxx

2. 湿度:xxxx

3. 检验设备:xxxx

四、检验内容和要求

1.外观检验

(1)检查产品表面是否有划痕、凹陷等缺陷

(2)检查产品的颜色、标志、标识是否清晰、准确

(3)检查产品的尺寸、形状是否符合要求

(4)检查产品的组装是否完整、牢固

2.功能检验

(1)根据产品设计文件和技术要求,测试产品的功能是否正常(2)测试产品的性能参数是否符合规定范围

3.安全性检验

(1)测试产品的安全性能,如电气安全、机械安全等

(2)检查产品的防护措施是否齐全、有效

五、检验结果

1.外观检验结果:

(1)外观缺陷:无

(2)标志、标识清晰度:达标

(3)尺寸、形状符合要求:达标

(4)组装完整性:达标

2.功能检验结果:

(1)功能正常:达标

(2)性能参数符合要求:达标

3.安全性检验结果:

(1)安全性能:符合要求

(2)防护措施:齐全、有效

六、检验结论

经过首件检验,本批产品符合设计要求和技术规范,外观完好,功能正常,并且安全性能达标。

可以进入下一步的生产。

七、检验员

xxxx

八、备注

1. 检验时间:xxxx

2. 检验设备校准情况:xxxx。

注塑成型首件检验记录

生产车间

产品名称

规格型号

合同号

生产批号

你说:“信念能在我遇到挫折和困难时激励我,鼓励我,永远在心中跳动、呼喊。”虽然你很平凡,不违反纪律,老师跟你说话你说的是“哦”,但从普通的眼神,平时的点滴中,老师看出了你的坚强,挫折面前默默承受,默默起航!

“不能哭泣,那么就微笑吧!”是否,这是你遭遇挫折时候的自勉?本学期,应该说你还算努力也算坚持,应该说发自内心自慰多了些。然而,或许老师看到的潜力你自己没有发觉——你可以更好!对自己要求高一些吧。图号

6

1

6

2

7

2

7

2

7

2

7

3

8

3

8

3

8

3

8

4

9

4

9

4

9

4

9

5

10

5

10

5

10

5

10

型腔9检验结果

型腔10检验结果

型腔11检验结果

型腔12检验结果

1

6

1

6

1

6

1

6

2

7

2

7

2

7

2

7

3

8

3

8

3

8

3

8

4

9

4

9

4

9

4

9

5

10

5

10

5

10

5

10

综合判定

检验员

检验时间

注:1、首检的抽检数每型腔5-10只,仅作一次记录。2、合格打“√”,不合格填写实测值。

模具编号

操作工

原材料

压铸首件检验记录表

东莞市xxxxxxx有限公司

首件 检验记录表

原料 检验依据 实测值 机台型号

编号:WF-YZ-001 版本:A0 生产日期 检验时间 备注 时 分

产品名称 首件 信息 □开机首检 □生产参数变更 项目

产品型号 □修模首件 □其他: 1 □转产首件

□工程图纸 □标准样件 □制程检 验标准 □产品标准 □其它 4 5 判定

检验标准

2

3

检查 记录

尺寸

外观 总结 最终判定结果

□冷隔/冷料 □拉伤/变形 □流痕及水纹 □裂纹泡 □ 砂孔 □顶凸/凹陷 □缩孔缩松 □龟裂大/冲凸面 □粘模多料 □压伤/划痕 □顶针印过深/过高

□合格 □不合格

是否同意量产: □是 □否

检验员签名:

注意 1、所有项目均需连续检查最少5件。 事项 2、根据质量统计的不良项目进行持续跟进。 1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。 填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、转产、修模、变更工艺/参数等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

首件检验记录表

☑合格 □不合格

结构尺寸

规格尺寸不超出公差范围,不影响装配

合格

☑合格 □不合格

感 官

用手触摸产品表面,不发涩,光滑、无明显凹凸感

合格

☑合格 □不合格

□合格 □不合格

□合格 □不合格

□合格 □不合格

□合格 □不合格

□合格 □不合格

□合格 □不合格

首件评审:

☑通过可正常生产 □NG需重新送检

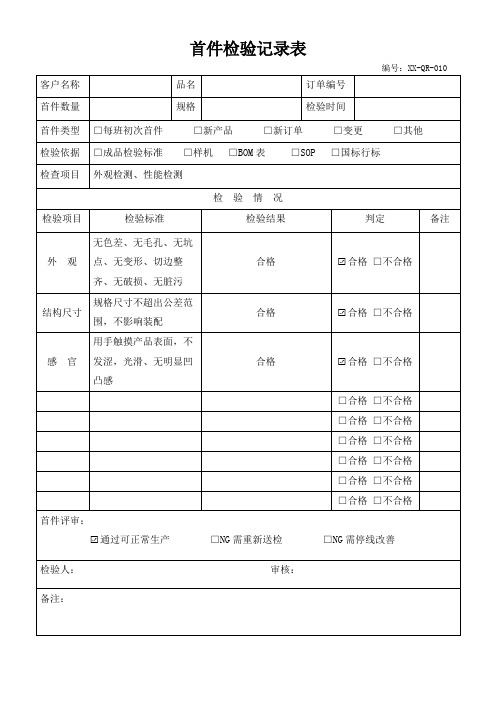

编号:XX-QR-010

客户名称

品名

订单编号

首件数量

规格

检验时间

首件类型

□每班初次首件 □新产品 □新订单 □变更 □其他

检验依据

□成品检验标准 □样机 □BOM表 □SOP □国标行标

检查项目

外观检测、性能检测

检 验 情 况

检验项目

检验标准

检验结果

判定

备注

外 观

无色差、无毛孔、无坑点、无变形、切边整齐、无破损、无脏污