柴油机飞轮锁片冲压模

柴油机飞轮锁片冲压模具设计说明书

1概述1.1选题的意义与目的一个国家模具行业的发达程度很大程度反映了该国的工业发达程度和科技发展水平,也是衡量该国的国防实力和综合国力的重要因素.据统计,金属零件的75%粗加工,50%的精加工塑料零件的90%是用模具加工完成的。

故模具制造业是高技术密集型产业,已成为先进制造技术的重要组成部分。

其中,冲压是模具产业的重要组成支柱之一。

冲压是靠压力机和模具使板材,带材,管材和型材发生塑性变形或分离,而使工件得到目标形状和尺寸的成形加工方法。

冲压的应用范围十分广泛,据统计,在电子工业产品中,冲压件的数量占零件总数的绝大部分(约为85%)。

在全世界的钢材中,有60%~70%是板材,大部分经冲压制成成品。

冲压模具产业在汽车,电机,仪器仪表,家电,自行车,简单机械,办公机械等机械工业及日用品的生产中起到举足轻重的作用。

本课题要求对柴油机飞轮锁片进行冲压模具设计,通过对此零件进行工艺分析确定零件的冲压工艺方案并制定部分零件的制造工艺。

由此可以培养我们综合运用所学的CAD/CAM,UG的相关理论知识并熟练操作,各类冲压成形规律,成形工艺设计与模具设计以及各类冲压模具零件的不同加工方法,加工工艺及装配方法。

熟悉地查阅相关手册,标准,图标等技术资料,提高识图,制图,运算和编写技术文件的基本技能。

以及分析,解决实际问题的能力和进行科学研究的初步能力,培养我们的独立工作能力,创新能力以及理论联系实际和严谨求实的工作作风,为我们未来工作打下坚实基础。

1.2研究现状及发展趋势进入21世纪以来,世界机械制造业进入了前所未有的快车道,由于社会上大部分行业都离不开模具的支持,模具是制造业的基础装备,是强大的“效益放大器”,模具在我国的国民经济中占据了重要地位。

目前,虽然我国模具产值已是世界第三,但总体技术水平还是比工业发达国相对落后,模具在我国还是幼稚工业,模具进出口逆差达每年10亿美元我国模具工业基本上是从企业内部自产自用为主,附属于产品生产的工装行业,发展成为有一定规模的资金密集型高新技术装备制造产业。

6110柴油机飞轮壳的低压铸造工艺_倪敏

表 1 新型弹丸 (磨料 )及其特性

弹丸 (磨 料 )名称

不锈钢切丝丸

雾化喷磨丸 铝、锌合金丸

牌 号

SU S304、 302、 403 相似 302 A Z-15 Z A-15

HV 韧性

≥ 450 良好

480 好 120 良好 50 良好

结构形状

使用前 圆柱形、切面收缩 > 30% 用后成圆珠形 圆珠形

1 铝合金的熔炼及处理

1. 1 熔 炼 ( 1) 原材料 飞 轮 壳 的 原 材 料 采 用 铝 合 金 ZL104,新 料 70% ,回 炉 料

30% 。 回炉料主要是报废的同牌号飞轮壳。 试验中发现飞边、毛 刺 ,浇口直接作为回炉料熔炼 ,浇注的飞轮壳夹渣 严重 ,含铁量高 成分不易控制 ,材质偏脆并伴有缩松。 所以飞边、毛剌 ,浇口等不 允许直接 熔化使用 ,每班集中 起来 ,集 中熔化去渣 后浇成铝 锭视 为废品 再与新铝配用。 稳 定的化学成 分是获得优 质铸件的 主要 保证。

使用前圆柱形用后成圆珠形

耐磨 性能

耐 磨 耐磨

较耐磨

用 途

有色铸造 粉末冶金件及不锈钢铸件 ,一切钢 件热处理后除去氧化层。 有色铸造 粉末冶金件及不锈钢铸件 ,一切钢 件热处理后除去氧化层。 铝弹丸易引起爆炸。 锌弹丸安全性好 ,且去毛剌较好。

2 弹丸 (磨料 )的选用和配比关系

弹丸 (磨料 )的硬度是抛丸工艺的重要参数之 一 ,通常硬度越 高 ,耐磨性能 越好 ,但抛丸 的线速 度一般 为 45 m /s,会使铸件 制 品压痕过深 ,影响其表面粗糙度。 所以可供选择的弹丸 (磨 料 )种 类、 品种、规格较多。

联接油底 壳的凸台处易 产生缩松 ,校车后 漏油严重 ,在模具 上开

柴油机飞轮锁片冲压模设计

学校代码:10410序号:20060821本科毕业论文题目:柴油机飞轮锁片冲压模设计学院:工学院姓名:付勇学号:********专业:农业机械化及其自动化年级:农机061指导教师:***二O一0年五月摘要模具是工业生产中重要的工艺装备,是国民经济各部门发展的重要基础之一。

级进模是一种复杂、精密的冲压模具,它具有高效率、高精度和高寿命等优越性,适用于各种冲压行业的自动化生产。

本文分析了回油管夹片零件的结构工艺性和冲压工艺,介绍了零件的排样方案、模具的总体结构、主要零部件的设计。

该模具具有结构紧凑、加工制造容易、工作平稳、操作简便、生产效率高的特点。

关键词模具设计级进模Abstract: Mould & Die is important technical equipment in industrial production. It is also one of the most important developmental foundations for all departments of country economy. The progressive die is a kind of complex and precise forming die. It possesses many advantages such as high efficiency,accuracy and long life. So it is used for many kinds of automation production in sheet metal forming. The technological characteristic and the stamping technology of Engine flywheel locking pieces of mold were analyzed. Layout project, total structure of die, and design of the key parts were introduced. The die structure was compact, machining easy, working smoothly,operated conveniently and high production efficiency .Key words: die design progressive die目录目录 (3)一引言 (4)二零件工艺分析 (4)2.1工艺方案的确定 (4)2.2 零件的形状、尺寸、精度、断面质量、装配关系分析 (5)2.2.1冲压部分分析 (5)三主要工艺参数计算 (5)3.1 冲裁部分相关计算 (5)3.1.1、合理排样并绘制排样图,计算出材料利用率 (5)3.1.2 冲裁力计算 (6)3.1.3 冲裁压力中心的确定 (7)3.1.4 冲裁设计中橡胶选取与计算 (8)3.1.5 确定凸、凹模间隙,计算凸、凹模工作部分尺寸 (8)四压力机的选择 (10)五模具总体结构设计 (11)5.1 凸模和凹模外形尺寸的确定 (11)5.1.1 整体凹模外形尺寸的确定 (11)5.1.2 落料凹模外形尺寸的确定 (11)5.1.3.冲孔凸模长度及强度校核 (12)5.2 选定定位元件 (13)5.3 固定板、垫板设计与标准 (14)5.4上、下模座 (15)5.5 闭合高度 (16)5.6 模架的设计 (17)5.7 模柄与标准 (18)5.8 卸料、出件方式的选择 (18)5.9 紧固件与模具定位件的标准与确定 (20)5.10 导正销的选择及导柱导套导向装置 (20)导正销的头部由圆锥的导入部分和圆柱形的导正部分组成。

冲压模具设计和制造实例

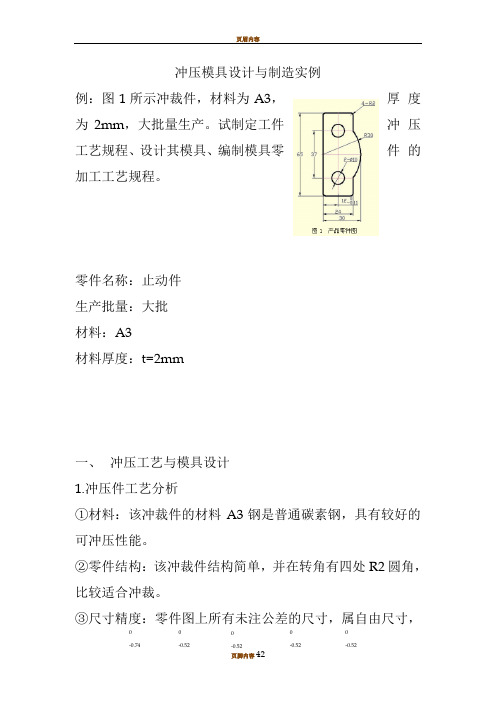

冲压模具设计与制造实例例:图1所示冲裁件,材料为A3,厚度为2mm,大批量生产。

试制定工件冲压工艺规程、设计其模具、编制模具零件的加工工艺规程。

零件名称:止动件生产批量:大批材料:A3材料厚度:t=2mm一、冲压工艺与模具设计1。

冲压件工艺分析①材料:该冲裁件的材料A3钢是普通碳素钢,具有较好的可冲压性能.②零件结构:该冲裁件结构简单,并在转角有四处R2圆角,比较适合冲裁.③尺寸精度:零件图上所有未注公差的尺寸,属自由尺寸,可-0.74 0-0.52-0.52-0.52-0.52按IT14级确定工件尺寸的公差。

孔边距12mm 的公差为—0。

11,属11级精度。

查公差表可得各尺寸公差为:零件外形:65 mm 24 mm 30 mm R30 mm R2 mm零件内形:10 mm孔心距:37±0。

31mm 结论:适合冲裁。

2。

工艺方案及模具结构类型该零件包括落料、冲孔两个工序,可以采用以下三种工艺方案:①先落料,再冲孔,采用单工序模生产。

②落料—冲孔复合冲压,采用复合模生产. ③冲孔-落料连续冲压,采用级进模生产。

方案①模具结构简单,但需要两道工序、两套模具才能完成零件的加工,生产效率较低,难以满足零件大批量生产的需求。

由于零件结构简单,为提高生产效率,主要应采用复合冲裁或级进冲裁方式.由于孔边距尺寸12 mm 有公差要求,为了更好地保证此尺寸精度,最后确定 用复合冲裁方式进行生产。

+0.36 0-0.11工件尺寸可知,凸凹模壁厚大于最小壁厚,为便于操作,所以复合模结构采用倒装复合模及弹性卸料和定位钉定位方式。

3。

排样设计查《冲压模具设计与制造》表2.5。

2,确定搭边值:两工件间的搭边:a=2.2mm工件边缘搭边:a1=2。

5mm步距为:32.2mm条料宽度B=D+2a1=65+2*2.5=70确定后排样图如2所示一个步距内的材料利用率η为:η=A/BS×100%=1550÷(70×32.2)×100%=68.8%查板材标准,宜选900mm×1000mm的钢板,每张钢板可剪裁为14张条料(70mm×1000mm),每张条料可冲378个工件,则η为:η=nA1/LB×100%=378×1550/900×1000×100%=65。

毕业设计(论文)-柴油机垫片冲压工艺及模具设计[管理资料]

![毕业设计(论文)-柴油机垫片冲压工艺及模具设计[管理资料]](https://img.taocdn.com/s3/m/e9c162fe7cd184254a3535c3.png)

目录1 绪论 (1),特点与发展 (1) (2) (2)2 模具总体设计 (6)冲裁工艺分析 (6)材料分析 (6)结构分析 (6)精度分析 (6)冲压工艺方案的确定 (6)冲压工艺计算 (7)排样计算条料宽度及确定步距 (7) (10) (12) (13)模具总体结构图 (13)3 模具零部件设计 (15)工作零件设计 (15)凸模 (15)凹模 (16)凸凹模 (16) (17) (17) (18) (18) (18) (19) (19) (19) (21) (21) (21) (23) (23)4压力机的校核 (24)5 模具主要零件加工工艺规程的编制 (25) (25)非标准零件的加工工艺 (25)6 结论 (28)参考文献 (29)致谢 (30)附录 (31)1 绪论,特点与发展冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

冲压通常是在常温下对材料进行冷变形加工,且主要采用板料来加工成所需零件,所以也叫冷冲压或板料冲压。

冲压是材料压力加工或塑性加工的主要方法之一,隶属于材料成型工程术。

冲压所使用的模具称为冲压模具,简称冲模。

冲模是将材料(金属或非金属)批量加工成所需冲件的专用工具。

冲模在冲压中至关重要,没有符合要求的冲模,批量冲压生产就难以进行;没有先进的冲模,先进的冲压工艺就无法实现。

冲压工艺与模具、冲压设备和冲压材料构成冲压加工的三要素,只有它们相互结合才能得出冲压件。

与机械加工及塑性加工的其它方法相比,冲压加工无论在技术方面还是经济方面都具有许多独特的优点。

主要表现如下。

(1) 冲压加工的生产效率高,且操作方便,易于实现机械化与自动化。

这是因为冲压是依靠冲模和冲压设备来完成加工,普通压力机的行程次数为每分钟可达几十次,高速压力要每分钟可达数百次甚至千次以上,而且每次冲压行程就可能得到一个冲件。

柴油机飞轮锁片制造工艺及其工装设计

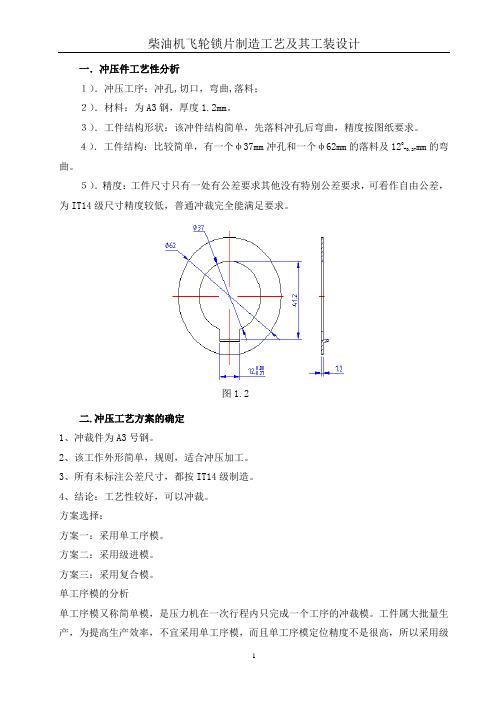

一.冲压件工艺性分析1).冲压工序:冲孔,切口,弯曲,落料;2).材料:为A3钢,厚度1.2mm。

3).工件结构形状:该冲件结构简单,先落料冲孔后弯曲,精度按图纸要求。

mm的弯4).工件结构:比较简单,有一个φ37mm冲孔和一个φ62mm的落料及120-0.27曲。

5).精度:工件尺寸只有一处有公差要求其他没有特别公差要求,可看作自由公差,为IT14级尺寸精度较低,普通冲裁完全能满足要求。

图1.2二.冲压工艺方案的确定1、冲裁件为A3号钢。

2、该工作外形简单,规则,适合冲压加工。

3、所有未标注公差尺寸,都按IT14级制造。

4、结论:工艺性较好,可以冲裁。

方案选择:方案一:采用单工序模。

方案二:采用级进模。

方案三:采用复合模。

单工序模的分析单工序模又称简单模,是压力机在一次行程内只完成一个工序的冲裁模。

工件属大批量生产,为提高生产效率,不宜采用单工序模,而且单工序模定位精度不是很高,所以采用级进模或复合模。

级进模的分析级进模是在压力机一次行程中,在一副模具上依次在几个不同的位置同时完成多道工序的冲模。

因为冲裁是依次在几个不同的位置逐步冲出的,因此要控制冲裁件的孔与外形的相对位置精度就必须严格控制送料步距,为此,级进模有两种基本结构类型:用导正销定距的级进模和用侧刃定距的级进模。

另外级进模有多个工序所以比复合模效率低。

复合模的分析复合模是在压力机一次工作行程中,在模具同一位置同时完成多道工序的冲模。

它不存在冲压时的定位误差。

特点:结构紧凑,生产率高,精度高,孔与外形的位置精度容易保证,用于生产批量大。

复合模还分为倒装和正装两种,各有优缺点。

倒装复合模但采用直刃壁凹模洞口凸凹模内有积存废料账力较大,正装复合模的优点是:就软就薄的冲裁件,冲出的工件比较平整,平直度高,凸凹模内不积存废料减小孔内废料的胀力,有利于凸凹模减小最小壁厚。

经比较分析,该制件的模具制造选用导料销加固定挡料销定位的弹性卸料及上出件的正装复合模。

柴油机飞轮锁片冲压模

4、冲模结构的确定

4.1 卸料装置 条料的卸除:用弹性卸料板,卸料板安装在上模。 工件的卸除:采用下落料方式。 冲孔废料的卸除:采用下模内积聚到一定的数量,便从下模座的漏孔 中派出。 4.2 导向零件 采用滑动式导柱导套进行导向即可.而且模具在压力机上的安装 比较简单,操作又方便,还可以降低成本. 4.3 定位元件 本设计中,在第一工位冲孔时采用导料板和一个初始挡料销, 在第二工位时是由导料板与第二个初始挡料销,第三个工位由活动挡 料销控制,再加上导料板和导正销的定位。 4.4 固定板的选用 根据模具结构分析,本设计只在落料、冲孔凸模采用矩形的固 定板固定,其平面

2.冲压工艺分析

2.产品材料分析 该零件形状简单,是由圆和一个切舌组成的.按照 要求普通冲裁件外形与内孔尺寸所能达到的经济公差等级 一般不高于IT11级,由《冲压工艺及冲模设计》表3-6、 3-7查得,普通冲裁件外形公差可达到 0.14mm,内孔公 差可达到0.05mm,中心距公差可达到0.10。图样中精度 及断面质量均没有特别的要求。零件图上的所有的尺寸均 未标注公差,属于自由尺寸,即可在IT12—IT18取公差值, 按IT14级确定工件尺寸的公差。可查《实用冲压技术手册》 附录G标准公差数值表。

3.冲压工艺计算

3.1 完成此工件需要冲孔、切舌、 落料三道工序。根据工件的形状, 查《冲压工艺及冲模设计》表310排样方法,确定零件按矩形 且为有废料排样,故取搭边值为 2,侧边取搭边值也为1.5。模具 为连续模,采用直排,经多次排 样计算画出排样图,如此图

柴油机飞轮受力分析报告

柴油机飞轮受力分析报告摘要:本篇报告主要对柴油机飞轮受力进行了详细分析,并研究了其对柴油机功率输出和稳定性的影响。

通过对柴油机飞轮的受力分析,可以为柴油机设计和优化提供科学依据。

一、引言柴油机作为一种常见的内燃机械,以其高效、可靠和耐久的特点而被广泛应用于各个领域。

柴油机飞轮作为其重要部件之一,不仅在功率传递中起到关键作用,还对柴油机的运行和稳定性具有重要影响。

因此,对柴油机飞轮受力进行深入分析具有实际意义和重要价值。

二、柴油机飞轮的基本结构和功能柴油机飞轮是连接于曲轴末端的一种重要部件,具有贮存转动惯量和平衡转动不平衡力矩的作用。

其基本结构由轮盘、轮缘和轴榫组成。

轮盘是飞轮的主体部分,承受着柴油机的排气压力和惯性力。

轮缘的作用是增大飞轮的质量,增强其稳定性和平衡性。

轴榫则起到连接飞轮和曲轴的作用,通过滑动轴榫,将柴油机的动力传递给飞轮。

三、柴油机飞轮的受力分析1.柴油机的曲轴传动力矩分析柴油机的曲轴传动力矩是受到气缸压力和偶对的影响。

气缸压力是由燃烧室内的燃气压力产生的,通常较大。

而偶对则是由柴油机旋转不平衡产生的,其大小和方向与曲轴旋转速度和转子的质量分布有关。

因此,柴油机飞轮在运行过程中会承受来自气缸压力和偶对的复杂受力情况。

2.轮盘的受力分析轮盘是柴油机飞轮的主要受力部分,承受着气缸压力和惯性力。

气缸压力作用在轮盘上会产生轴向力和切向力。

轴向力主要由气缸压力的作用方向和大小决定,而切向力则是由轮盘的惯性力造成的,其大小和方向与转速和轮盘质量有关。

3.轮缘的受力分析轮缘的作用是增大飞轮的质量,增强其稳定性和平衡性。

在运行过程中,轮缘主要受到离心力和惯性力的作用。

离心力是由于轮盘的旋转产生的,其大小与转速和半径成正比。

惯性力是由于轮盘的转动产生的,其大小与转速和转子的质量分布有关。

四、柴油机飞轮对功率输出和稳定性的影响1.功率输出柴油机飞轮的主要作用之一是贮存转动惯量,使得曲轴在气缸压力不稳定的情况下能够平稳输出功率。

车辆工程毕业设计(论文)-4110发动机飞轮壳加工工艺及夹具设计【全套图纸】[管理资料]

![车辆工程毕业设计(论文)-4110发动机飞轮壳加工工艺及夹具设计【全套图纸】[管理资料]](https://img.taocdn.com/s3/m/6d87e03f26fff705cd170a96.png)

第1章绪论选题背景和目的意义飞轮壳是发动机上一个重要的基础件,作用是连接发动机与变速器,承担发动机及变速器的部分重量,保护离合器和飞轮,而且还是发动机的支撑部件。

该零件结构复杂,形似盆状,薄壁,盆底定位面有1/3悬空,工件的刚性差,加工时易变性,属难加工零件。

在选材中,了解其加工工艺,并在工艺设计中,合理安排加工工序,设计合理的夹具,对产品的最终质量具有十分重要的意义[1]。

夹具设计一般是在零件的机械加工工艺过程制订之后按照某一工序的具体要求进行的。

制订工艺过程,应充分考虑夹具实现的可能性,而设计夹具时,如确有必要也可以对工艺过程提出修改意见。

夹具的设计质量的高低,应以能否稳定地保证工件的加工质量,生产效率高,成本低,排屑方便,操作安全、省力和制造、维护容易等为其衡量指标。

全套图纸,加153893706飞轮壳是汽车发动机上的重要部件,它是连接发动机和变速器的主要零件。

其结构和加工工艺直接影响零件的性能。

在飞轮壳结构复杂,加工部位除了前后端面及孔之外,在周边,不同的角度上有平面加工和孔的加工。

工艺设计是工艺规划的前提和基础,是连接产品设计和生产制造的重要纽带。

产品的制造可以采用几种工艺方案,零件加工也可以采用不同设备、不同的加工方法。

不同的工艺方案。

同样一个产品,使用不同的工艺方法进行加工,就会产生不同的质量、不同的成本。

飞轮壳的主要功能是实现发动机与变速器的有效联接,通过它的变化,同一型号的发动机可以搭载不同型号的汽车,飞轮壳大多采用灰铸铁铸造毛坯,材料结构特点是壁厚不均匀,加工的部位多,加工难度大,各个加工面和加工孔均要求较高的精度。

其与发动机及离合器连接的两个面面积较大,压铸容易产生变形,并且变形量不容易控制,两个面连接孔必须进行机械加工 [2]。

夹具广泛应用于各种制造过程中,用以将工件定位并牢固的夹持在一定的位置,以便按照产品设计设计规定完成要求的制造过程,一个好的夹具不论在传统制造,还是现在知道系统,都起着十分重要的作用,夹具对加工质量、生产率和产品成本有直接的影响。

柴油机飞轮壳工艺方案分析及典型夹具设计制造

1前言

轮壳 是发动机 上一 个重要 的基础 部件 ,对 内

属难加工零件。 在分析飞轮壳的工艺性的 基础上, 设

计出适用 于多种型号 飞轮壳周边 孔钻床夹 具 。

与发动机缸体连接,飞轮壳内腔安装发动机

飞 轮 ,飞轮 壳 上 1 0 飞轮壳 内部 ; 对外 与离合器 ( 变速箱 )相连接 ,担 负发动机及变速 箱 的部分重量 ,保护离合器 和飞轮 。

柴 油 机 飞 轮 壳 工 艺 方 案

分 析 及 典 型 夹 具 设 计 制 造

牛 得 草 , 李 继 刚

( 拖 ( 阳 )动 力机 械 有 限 公 司 ,河 南 洛 阳 ,4 1 0 ) 一 洛 7 03

摘 要 :通过 对 东方红YT R系列柴 油机YTR.9 0 1 0 0 0 飞轮壳 的工 艺性分析 , 制定 出合理 的飞轮壳 加工工艺规 程和设 计了 飞 轮壳 周边 孔系在 一道工序 钻孔 、攻 丝 的典型 回转 夹具 , “ 过更换 钻模板 和钻套 ”可实 现 多种 型号 、多品种飞轮壳 周边 孔 通 加工 内容 ,不但 可靠保证 r加工精度 ,而且大大节约 了设备投入 。

A bs r c :T hr gh na ys s of t oc s o t ong a ta t ou a l r he pr e s n he D i f ngho ng he Y TR e i s d e e TR . 9 0 t s re i s l Y 0 0 01 l w fy he l ho i e usng,t ve op a fy he l p o e s pl nni nd de i n y c l r a y fx ur y he l s l o de l w l e r c s a ng a s g of a t pi a ot r t e f w i l e he

冲压模具设计和制造实例57181

冲压模具设计与制造实例例:图1所示冲裁件,材料为A3,厚度为2mm,大批量生产。

试制定工件冲压工艺规程、设计其模具、编制模具零件的加工工艺规程。

零件名称:止动件生产批量:大批材料:A3材料厚度:t=2mm一、冲压工艺与模具设计1.冲压件工艺分析①材料:该冲裁件的材料A3钢是普通碳素钢,具有较好的可冲压性能。

②零件结构:该冲裁件结构简单,并在转角有四处R2圆角,比较适合冲裁。

③尺寸精度:零件图上所有未注公差的尺寸,属自由尺寸,-0.740-0.52-0.52-0.52-0.52可按IT14级确定工件尺寸的公差。

孔边距12mm 的公差为-0.11,属11级精度。

查公差表可得各尺寸公差为:零件外形:65 mm 24 mm 30 mm R30 mm R2 mm零件内形:10 mm孔心距:37±0.31mm 结论:适合冲裁。

2.工艺方案及模具结构类型该零件包括落料、冲孔两个工序,可以采用以下三种工艺方案:①先落料,再冲孔,采用单工序模生产。

②落料-冲孔复合冲压,采用复合模生产。

③冲孔-落料连续冲压,采用级进模生产。

方案①模具结构简单,但需要两道工序、两套模具才能完成零件的加工,生产效率较低,难以满足零件大批量生产的需求。

由于零件结构简单,为提高生产效率,主要应采用复合冲裁或级进冲裁方式。

由于孔边距尺寸12 mm 有公差要求,为了更好地保证此尺寸精度,最后确定 用复合冲裁方式进行生产。

+0.36 0-0.11工件尺寸可知,凸凹模壁厚大于最小壁厚,为便于操作,所以复合模结构采用倒装复合模及弹性卸料和定位钉定位方式。

3.排样设计查《冲压模具设计与制造》表2.5.2,确定搭边值:两工件间的搭边:a=2.2mm工件边缘搭边:a1=2.5mm步距为:32.2mm条料宽度B=D+2a1=65+2*2.5=70确定后排样图如2所示一个步距内的材料利用率η为:η=A/BS×100%=1550÷(70×32.2)×100%=68.8%查板材标准,宜选900mm×1000mm的钢板,每张钢板可剪裁为14张条料(70mm×1000mm),每张条料可冲378个工件,则η为:η=nA1/LB×100%=378×1550/900×1000×100%=65.1%即每张板材的材料利用率为65.1%4.冲压力与压力中心计算⑴冲压力落料力F总=1.3Ltτ=1.3×215.96×2×450=252.67(KN)其中τ按非退火A3钢板计算。

【CN209531833U】一种飞轮扳手用冲床模具置换组合式冲头【专利】

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 201920197218.9(22)申请日 2019.02.14(73)专利权人 莱阳欣立机械有限公司地址 265200 山东省烟台市莱阳市天目路8号(72)发明人 陶臣 姜晓东 张景星 (74)专利代理机构 济南旌励知识产权代理事务所(普通合伙) 31310代理人 牛传凯(51)Int.Cl.B21D 28/14(2006.01)B21D 37/04(2006.01)B21D 37/01(2006.01)(54)实用新型名称一种飞轮扳手用冲床模具置换组合式冲头(57)摘要一种飞轮扳手用冲床模具置换组合式冲头,包括横截面为矩形的连接柱,连接柱的上部与冲压工具固定连接,连接柱的底面开设开口向下的第一U型透槽,第一U型透槽的顶面内壁开设开口向下的第二U型透槽;第一U型透槽内设有矩形块,矩形块顶面和底面的中间位置均固定安装高度相等的第一冲头和第二冲头,第一冲头的中部横截面为六角形,第二冲头横截面为圆形。

本装置的使用使得冲压分轮扳手不同端时,不再需要更换相应的第一冲头或第二冲头,只需旋转螺栓并上下移动矩形块就能完成相应的第一冲头和第二冲头之间的转换,进而节省更换相应冲头所浪费的时间和消耗的体力。

权利要求书1页 说明书3页 附图2页CN 209531833 U 2019.10.25C N 209531833U权 利 要 求 书1/1页CN 209531833 U1.一种飞轮扳手用冲床模具置换组合式冲头,其特征在于:包括横截面为矩形的连接柱(1),连接柱(1)的上部与冲压工具固定连接,连接柱(1)的底面开设开口向下的第一U型透槽(2),第一U型透槽(2)的顶面内壁开设开口向下的第二U型透槽(3);第一U型透槽(2)内设有矩形块(4),矩形块(4)顶面和底面的中间位置均固定安装高度相等的第一冲头(5)和第二冲头(6),第一冲头(5)的中部横截面为六角形,第二冲头(6)横截面为圆形;第一U型透槽(2)的两侧面内壁的上部对称开设左右通透的螺孔(7),螺孔(7)内均配合设有螺栓(8),螺栓(8)能与相应的螺孔(7)内螺纹配合,矩形块(4)两侧面均对称开设盲孔(9),盲孔(9)分别能与相应的螺栓(8)螺纹配合;连接柱(1)下部的两侧对称开设条形凹槽(11),条形凹槽(11)位于相应的螺孔(7)的下方,第一U型透槽(2)的两侧面对称开设条形透槽(12),条形透槽(12)与相应的条形凹槽(11)内部相通,条形凹槽(11)的纵向宽度大于相应条形透槽(12)的纵向宽度,矩形块(4)两侧面的下部对称安装横向的且横截面为圆形的插杆(13),插杆(13)均穿过相应的条形透槽(12)并插入相应的条形凹槽(11)内,插杆(13)的相背端均固定安装圆板(14),圆板(14)位于相应的条形凹槽(11)内。

风轮卡片多工位级进模模具设计

风轮卡片多工位级进模模具设计

何勉鹏

【期刊名称】《河南科技》

【年(卷),期】2015(000)024

【摘要】多工位级进模是在普通级进模的基础上发展起来的一种高精度、高效率、长寿命的模具,是技术密集型模具的重要代表,是冲模发展方向之一.本文主要针对风轮卡片的结构特点进行工艺分析,确定冲件级进模的排样方案,介绍模具主要冲压工序及模具成形过程设计.

【总页数】3页(P27-29)

【作者】何勉鹏

【作者单位】广东省国防科技技师学院,广东广州510000

【正文语种】中文

【中图分类】TG385.2

【相关文献】

1.卡片多工位级进模设计 [J], 金龙建

2.支架零件多工位级进模具设计 [J], 张社就;杨晓红

3.加强筋多工位级进模具设计 [J], 李永

4.插套多工位级进模具设计 [J], 罗颖渊;袁小江;张学良;徐军

5.弹簧卡片多工位级进模设计 [J], 陈超;肖良红

因版权原因,仅展示原文概要,查看原文内容请购买。