PLC上位机监控界面与程序编制(双产软化水)(选材介绍和界面制作过程)

PLC控制系统设计步骤

PLC控制系统设计步骤PLC(可编程逻辑控制器)控制系统是一种广泛应用于工业自动化中的数字计算机控制系统。

它由中央处理器(CPU)、输入/输出模块(I/O模块)、通信模块等基本组成部分组成,可用来控制各种不同的设备和机器。

PLC控制系统设计的步骤包括需求分析、系统设计、编程开发、调试与验收等多个阶段。

下面将详细介绍每个步骤。

第一步:需求分析需求分析是PLC控制系统设计中的第一步,通过与用户、工艺工程师等相关人员的沟通与交流,了解用户的需求和要求。

在这个阶段需要明确系统的功能、控制要求、输入/输出点数、控制逻辑等方面的要求。

在需求分析的过程中,可以使用流程图、时序图等工具来整理和梳理需求,确保清晰明了。

第二步:系统设计在需求分析的基础上,进行系统设计。

系统设计包括硬件设计和软件设计两个方面。

硬件设计主要涉及PLC的选择与布置、输入/输出模块的选型与布线、通信模块的选择等。

在进行硬件设计时,需要考虑系统的可靠性、安全性、扩展性等方面的要求。

软件设计主要包括PLC程序的设计。

在进行软件设计时,需要根据需求分析的结果,将系统功能模块化,设计合理的程序架构。

同时,确定输入/输出设备的算法和逻辑,编写相应的控制程序。

第三步:编程开发在系统设计的基础上,进行编程开发。

编程开发是PLC控制系统设计的核心环节。

在编程开发过程中,将软件设计的结果转化为PLC程序。

通常使用专用的编程软件,如Ladder语言、SFC语言、ST语言等来进行编程。

根据系统需求,编写代码,实现控制逻辑、处理输入/输出信号、实现各种功能。

第四步:调试与验收验收是测试系统是否满足需求,并提交给用户进行确认。

通过与用户的反馈以及现场实际运行的情况进行对比和评估,确认系统是否能够满足用户需求。

第五步:系统维护与更新系统维护与更新是PLC控制系统设计的最后一步。

在实际运行中,难免会遇到一些问题,需要进行系统维护和修复。

同时,随着技术的发展和用户要求的变化,需要对系统进行更新和升级。

PLC应用技术 第10章 上位机监控组态

10.1.5 触摸屏标准接口

10.1.6 GT 组态软件Works3

GTWorks3是可视化设计和配置的最典型环境。基于三 大理念集成各种面向用户的功能,简单性、明确性和实用 性。设置简单逼真的高分辨率图形简单精细操作直观,与 其它HMI(人机界面)设计环境相比,画面开发工作量可 明显降低。 设计了大量的库,有图形库、部件库、字体库等。大量的 库缩短了库的检索时间,从部件库中查找对象更为容易, 根据对象、功能或最近使用的库清单方便地进行选择。各 种各样的字体、字体变化,可自由选择、显示各种不同的 字体。图形库是目前市场上最齐全的图形库之一,有大量 的图形对象,包括各种仪表和管道。

10.2.1 新建工程

点击GT Designer3,打开组态软件,在工程选择对话框 中选择“新建”;弹出“新建工程向导”,单击“下一步 ”;选择系列中的“GS系列”,就是我们要用的 GS2107-WTBD触摸屏了。单击“下一步”会出现确认 信息,再次单击 “下一步”;连接机器设置:在“制造商 ”栏选择“三菱电机”,“机种”为“MELSEC -FX”, 单击下一步;选择通信方式“I/F(I)”为”RS-232”, 单击“下一步”;“通信驱动程序”为“MELSEC-FX”, 单击“下一步,确认信息;画面切换文件,先不理会,单 击“下一步”;确认所有信息后,单击“结束”;这样就 设置了用“RS232”实现PLC与触摸屏的通信。出现图 10-4所示组态界面,

10.2.3 下载调试

1.连接设备设置:公共设置→标准I/F一览表; 在通道号(CH No)中,0表示未使用,1为触摸屏与PLC连 接的通道,8为触摸屏与条形码设备通道,9为触摸屏与PC机 连接的通道,如图10-6所示。

10.2.3 下载调试

液体混合装置PLC控制程序设计

摘要本文用可编程逻辑控制器(PLC)作为下位机、个人计算机(PC)作为上位机,设计了一个两种液体混合装置控制系统。

下位机采用西门子公司的S7-200CN型CPU芯片作为硬件,采用PLC程序设计的方法,实现对两种液体混合装置的控制。

能够达到以下要求:1、将两种液体按一定比例混合;2、在电动机搅拌后将混合的液体输出容器,并自动开始新的周期,形成循环状态;3、在按停止按扭后依然要完成本次混合才能结束。

在此设计中,液位传感器和电阀门以及搅动电机采用相应的钮子开关和发光二极管来模拟,另外还借助外围元件来完成本装置。

整个程序采用结构化的设计方法,具有调试方便,维护简单,移植性好的优点。

上位机利用北京亚控公司的kongview6.53(组态王)作为组态监控软件,通过设计界面、定义设备、构造数据库、建立动画连接等步骤,实现了对液体混合装置的组态模拟。

通过这种组态模拟,可以实现动画与PLC设备的即时通信,达到上位监控目的。

关键词:液体混合装置;PLC;组态模拟ABSTRACTIn this paper, using the programmable logic controller (PLC) as a lower machine, the personal computer as a host PC, designing two kinds of liquid mixing device control system.The machine adopts a Siemens S7-200 CN CPU chip as a hardware, the PLC program design method, the paper realize two kind of liquid mixing device control. To achieve the following requirements: 1. Taking the two liquids mixed in a certain proportion; 2. Stirring in the motor will mix of liquid output container, and automatically start a new cycle, form the circulation state; 3. In the stop button to complete the mixed still can end. In this design, level sensor and electric valves and stirring the motor corresponding toggles switch and led to simulation, and also with external components to complete this device. The whole process of the design method of structured, and has convenient debug, simple maintenance, portability good points.PC use a Beijing and a controller of the company kongview6.5 (configuration king) as the configuration of the monitoring software, through the design interface, definition equipment, structure, establishing animation database connection, etc steps, realizing the liquid mixing device configuration of the simulation. Through this configuration simulation, it can achieve animation and PLC equipment of instant communication, to achieve the upper monitor purpose.Key words: liquid mixing device; PLC; Configuration simulation目录引言 (1)第一章液体混合系统的方案设计 (2)1.1系统的整体设计要求 (2)1.2控制方式系统的设计 (2)第二章液体混合系统的硬件设计 (4)2.1硬件配置及其原理 (4)2.2 I/O计算 (4)2.3 PLC选型 (5)2.4 I/O分配表设计 (6)2.5外部接线图设计 (7)第三章液体混合装置的软件设计 (9)3.1程序设计的一般方法 (9)3.2 PLC控制的相关流程图 (10)第四章系统调试运行分析 (13)4.1系统调试 (13)4.2结果分析 (13)第五章液体混合装置组态模拟 (14)5.1组态王软件 (14)5.2液体混合装置组态模拟的相关操作 (14)总结 (17)参考文献 (18)致谢 (19)引言在炼油、化工、制药等行业中多种液体混合是必不可少的工序,其组成部分以往常采用传统的继电器控制,使用硬连接电器较多,可靠性差,自动化程度不高。

基于PLC与组态的智能污水处理控制系统设计

基于PLC与组态的智能污水处理控制系统设计基于PLC与组态的智能污水处理控制系统设计污水处理是保护环境、实现可持续发展的重要环节。

随着现代科技的发展,越来越多的智能技术被应用于污水处理领域,使污水处理过程更加高效、智能化。

本文将介绍一种基于PLC (可编程逻辑控制器)与组态的智能污水处理控制系统设计。

一、系统的设计原理该智能污水处理控制系统主要由 PLC 控制器、人机界面组态软件和各种传感器组成。

PLC 控制器负责实时采集和处理传感器的数据,并根据预设的逻辑算法,控制执行器进行相应的操作。

人机界面组态软件提供可视化的操作界面,方便用户实时监测和控制污水处理过程。

二、系统的硬件设计1. PLC 控制器:选择一款功能强大、性能稳定的PLC 控制器,具备快速的信号采集和处理能力,支持多种通信接口,以实现与其他设备的无缝连接。

2. 传感器:根据污水处理的需要,选用适合的传感器,如水位传感器、流量传感器、温度传感器等,用于测量和监测污水处理过程中的各项参数。

3. 执行器:根据需要,选择适当的执行器,如电动阀门、电泵等,用于根据PLC 控制器的指令控制相关设备的运行状态。

4. 人机界面设备:选用带有触摸屏功能的显示屏作为人机界面设备,通过组态软件与PLC 控制器进行通信,实现实时监测和控制。

三、系统的软件设计1. PLC 程序设计:根据处理污水的具体工艺流程和要求,设计合理的逻辑算法,并通过PLC 程序对传感器的数据进行采集和实时处理,然后控制执行器进行相应操作。

2. 人机界面组态软件设计:利用组态软件进行界面设计,包括设置仪表、开关、报警等功能,使操作界面美观、直观,并提供实时显示污水处理过程中的各项参数和设备运行状态。

四、系统的功能特点1. 自动控制:基于PLC与组态的智能控制系统能够根据预设的逻辑算法自动监测和控制污水处理过程中的各项参数和设备的运行状态,实现全自动化的污水处理。

2. 实时监测:通过人机界面设备上的触摸屏显示,用户可以实时监测污水处理过程中的各项参数,如水位、流量、温度等,便于及时发现和解决问题。

PLC与触摸屏控制渗漏排水监控系统

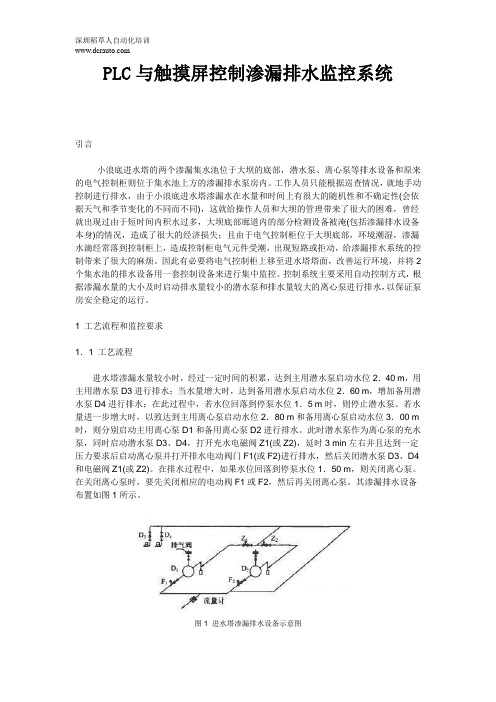

PLC与触摸屏控制渗漏排水监控系统引言小浪底进水塔的两个渗漏集水池位于大坝的底部,潜水泵、离心泵等排水设备和原来的电气控制柜则位于集水池上方的渗漏排水泵房内。

工作人员只能根据巡查情况,就地手动控制进行排水,由于小浪底进水塔渗漏水在水量和时间上有很大的随机性和不确定性(会依据天气和季节变化的不同而不同),这就给操作人员和大坝的管理带来了很大的困难,曾经就出现过由于短时间内积水过多,大坝底部廊道内的部分检测设备被淹(包括渗漏排水设备本身)的情况,造成了很大的经济损失;且由于电气控制柜位于大坝底部,环境潮湿,渗漏水滴经常落到控制柜上,造成控制柜电气元件受潮,出现短路或拒动,给渗漏排水系统的控制带来了很大的麻烦。

因此有必要将电气控制柜上移至进水塔塔面,改善运行环境,并将2个集水池的排水设备用一套控制设备来进行集中监控。

控制系统主要采用自动控制方式,根据渗漏水量的大小及时启动排水量较小的潜水泵和排水量较大的离心泵进行排水,以保证泵房安全稳定的运行。

1 工艺流程和监控要求1.1 工艺流程进水塔渗漏水量较小时,经过一定时间的积累,达到主用潜水泵启动水位2.40 m,用主用潜水泵D3进行排水;当水量增大时,达到备用潜水泵启动水位2.60 m,增加备用潜水泵D4进行排水;在此过程中,若水位回落到停泵水位1.5 m时,则停止潜水泵。

若水量进一步增大时,以致达到主用离心泵启动水位2.80 m和备用离心泵启动水位3.00 m 时,则分别启动主用离心泵D1和备用离心泵D2进行排水。

此时潜水泵作为离心泵的充水泵,同时启动潜水泵D3、D4,打开充水电磁阀Z1(或Z2),延时3 min左右并且达到一定压力要求后启动离心泵并打开排水电动阀门F1(或F2)进行排水,然后关闭潜水泵D3、D4和电磁阀Z1(或Z2)。

在排水过程中,如果水位回落到停泵水位1.50 m,则关闭离心泵。

在关闭离心泵时,要先关闭相应的电动阀F1或F2,然后再关闭离心泵。

PLC和上位机在污水处理控制系统中的应用

文章编号:100926825(2004)022*******PL C 和上位机在污水处理控制系统中的应用收稿日期:2003211202作者简介:李 兵(19682),男,1990年毕业于山西大学计算机专业,工程师,太原市市政建设开发处,山西太原 030012李 兵摘 要:结合某污水处理厂的工艺特点,介绍了控制系统的构成和控制方式,并对由PLC 控制站和上位机组成的控制系统的主要功能进行了叙述,从而实现污水处理整个过程的实时监测和控制。

关键词:污水处理,自动控制,PLC 控制中图分类号:X703文献标识码:A 目前,随着现代控制技术和计算机技术的飞速发展,控制技术在现有污水厂中的广泛应用,使得整个污水处理过程实现了计算机监测、控制和管理,以实现高质量、低成本、稳定可靠的运营方式。

污水处理厂控制即是利用PLC 的成熟功能和计算机技术,实现了污水处理整个过程的实时监测和控制,从而保障了生产过程的连续性,降低了劳动强度,改善了劳动条件,实现了少人或无人值守的目标,并且保证了污水排放的质量。

1 工艺流程该污水处理厂日处理能力为15万m 3。

由于服务范围内大型企业较多,针对其水质特点,设计采用了生物吸附/降解工艺法(A/B 法),该工艺结合PLC 控制,有效降低能耗,减少运行费用,使得具有出水水质好、管理简便、运行稳定等特点。

工艺流程见图1。

2 控制系统网络结构和控制方式2.1 系统网络结构根据该污水厂工艺要求和设计要求,本系统考虑到可靠性、开放性、易维护性、可扩展性,并根据“集中管理,分散控制”的原则,本系统采用了分布式结构,即将全厂分为三个控制站和两个工作站。

三个控制站通过MB +网与两个上位机工作站相连;同时两个上位机工作站通过集线器(Hub )组成一个对等的工业以太网络(通讯协议为TCP/IP )。

2.2 系统控制方式该系统采用三种控制模式即就地设备控制箱手动控制、远程PLC 控制站操作终端控制和远程中心控制室上位机控制。

基于PLC和组态软件的污水处理厂监控系统

题目:基于PLC和组态软件的污水处理厂监控系统摘要近年来,随着我国工业化程度不断提高和城市人口密度的不断增加,污水处理厂规模不断扩大,污水处理厂的管理和设备的控制面临严峻的考验。

本课题研究了基于PLC和组态王对污水处理厂的监控系统的实现。

该水处理系统采用SBR (Sequencing Batch Reactor Activated Sludge Process)污水处理工艺。

根据SBR污水处理工艺要求,本课题研究了如何实现集散控制系统对该厂污水处理系统各环节的自动控制,其中主要包括下位机如何实现对现场设备的控制,上位机如何对现场设备的运行状态的监控和上下位机如何通讯。

集散控制系统的下位机选用PLC作为现场控制设备。

本课题根据SBR污水处理工艺要求对下位机PLC以及现场各种传感器进行了硬件选型。

除此之外,还根据污水处理的工艺要求,编写了相应的PLC控制程序,重点介绍了预处理区的PLC自动控制程序。

集散控制系统的上位机选用PC机作为监控机实现对现场设备的运行状态的在线监控以及运行状态的调整。

通过上位机监控,工人可以及时了解现场设备的工作状况并且保证对现场设备出现的故障得到有效的排除。

本课题上位机监控界面设计以组态王6.55作为开发平台,其中监控界面主要包括登录界面、总体流程图界面,预处理参数界面和反应池参数等界面。

关键字:集散控制系统; PLC; 组态王; 现场总线ABSTRACTThese years, the scale of sewage treatment factory is becoming bigger than ever by the development of our industry and increase of population density.This topic based on PLC and kingview are studied for the implementation of sewage treatment plant monitoring system,The factory treats wasting water using the craft of SBR(Sequencing Batch Reactor Activated Sludge Process). This paper mainly introduces how to realize the client controls the field devices. Besides, it also designs how to realize the server monitors the devices and how to communicate between the client and the server.Using PLC as the client device,DCS realize to control the machines automatically. This paper not only introduces how to choose PLC and sensors but also demonstrate how to set the parameters of hardware, based on the requirement of SBR. Besides, this paper makes the PLC control program of the field devices,the important to including the preprocess area.The server device of DCS, which is PC, is used as a monitor as to supervise the condition of machines. Through the monitor, workers can easily locate the trouble and remove the fault. The interface of monitor is designed, using the kingview 6.55 as tools.The interface of monitorincludes log interface, general flow interface,preprocess parameter interface, reacting pool parameter interface etc.Keywords DCS; PLC; kingview; Field bus目录第一章绪论 (1)1.2课题研究的目的和意义 (1)1.3 国内外生活污水处理发展现状 (2)1.3.1 国内生活污水处理现状 (2)1.3.2 国外生活污水处理现状 (3)1.4 本课题研究的主要内容 (3)第二章污水处理厂的系统研究 (4)2.1 SBR法的介绍及主要的工艺参数指标 (5)2.1.1 SBR法的介绍 (5)2.1.2 主要的工艺参数指标 (5)2.2 SBR法的工艺流程图及主要设备 (5)2.2.1 SBR法的工艺流程图 (5)2.2.2 主要设备 (6)2.3 工艺流程过程及本课题的重点研究过程 (6)2.3.1 工艺流程过程 (6)2.3.2本课题的重点研究过程 (7)2.4 污水处理厂的监控系统的构成 (7)2.4.1 上位机人机界面系统 (7)2.4.2 PLC 控制系统 (7)2.4.3 控制台、柜及附件 (8)2.4.4 设备就地操作、保护装置及信号传感器 (8)第三章下位机控制系统的总体设计 (10)3.1总体功能设计 (10)3. 2硬件选型 (11)3.2.1系统用到的设备的硬件选型: (11)3. 2. 3西门子PLC工作原理及特点 (13)3. 2. 4西门子PLC的选择 (15)3. 2. 5传感器的选择及连接 (17)3. 3 PLC程序设计 (18)3.3.1 PLC控制系统设计的基本步骤 (18)3. 4预处理区PLC控制程序 (19)3.4.1 粗格栅PLC控制程序 (20)3.4.2提升泵PLC控制程序 (23)3.4.3细格栅PLC控制程序 (24)3.5系统实例中的网络组态 (25)第四章监控系统的设计 (28)4.1组态软件简介 (28)4.2 监控系统的设计 (28)第五章结论 (31)参考文献 (32)附录1:PLC程序 (34)附录2:电气连接原理图 (37)致谢 (40)第一章绪论1.1 课题的研究背景水与人的生活息息相关,特别在现代社会生活及生产中人们对水的需求量与日俱增。

plc取水站自动控制-课程设计说明书

PLC取水站自动控制课程设计说明书目录前言 (1)正文 (1)1 取水泵房流程工艺 (2)1.1取水泵房工艺流程示意图 (2)1.2 水厂取水泵房工艺流程简易示意图 (2)2 取水泵房的设备选择 (3)2.1 WinCC监控软件 (3)2.2 PLC(可编程控制器)的选择: (4)3 控制内容及控制要求 (4)3.1 运行模式 (4)3.2 系统的启停 (5)3.3 对运行过程的监控 (5)3.4 系统故障自动检测、报警与处理 (5)3.5 通信功能 (6)4 工程控制功能的实现 (6)4.1 PLC的控制程序如下 (6)4.2 WinCC组态监控 (8)4.2.1 WinCC监控画面如下 (9)4.2.2组态监控可实现的功能如下 (12)4.2.3 调式和优化 (13)4.2.4 流程画面绘制 (13)4.2.5 实时、历史趋势图绘制 (13)4.2.6 报警处理 (13)4.2.7 实时与历史数据分析 (14)5 工程小结 (14)致谢 (15)自来水厂取水站的自动控制课程设计前言随着城市现代化建设的发展,环境保护、生活用水的要求不断提高。

以前水厂的人工、半自动水厂控制系统已经远远不能满足现代化生活和企业运作的需要,因此先进的计算机控制技术应运而生。

通过先进的自动控制系统,可实现对水厂制水、污水处理、水软化、送配水等工程运作的监视和控制。

运用PLC自动控制系统和WinCC界面监控系统对自来水厂的工艺流程的主要参数进行在线监测;此自动控制系统不但能实现自来水厂取水站的实时监控和实时接收PLC采集的各种数据,而且还能建立检测参数数据库的功能,处理并显示各种数据。

关键字:PLC WinCC 取水站程序控制系统正文我们设计的这个自来水厂取水站自动控制系统,系统配置采用西门子成熟技术,控制中心采用Wincc服务器软件进行监控;符合国际或国家工业标准,可靠性高、适应能力强、扩展灵活、操作维护简便;系统平台软件选用稳定安全的主流操作系统,便于系统使用和维护;管理软件的编制均选用符合国际软件业标准的开发平台,同时考虑用户开发的方便性和易于扩展性;设备和软件的供应商能够长期提供技术支持和服务,备品备件能得到有力的保障。

PLC及上位机组态软件在污水处理中应用

P C及 上位 机 组 态软 件 在 污水 处 理 中应 用 L

隋世 俊

( 大连港 埠机 电有 限公 司,辽宁 大连

16 2 ) 16 0

摘要 :为 了提 高污水处理 系统 的 自动 化程度 ,采取 将 P C和上位 机软件 组合应 用的办 L

法。结合 O MR N JM 可 编程控 制 器与组 态王 6 3的特点 ,介绍 P C及与上位机 O C1 . 5 L

Absr c : I d r o a s t e u o ai d g e of s wa e t a t n or e t r ie h a t m tc e r e e g dipo a ,a s s l me h d f t o o c mbi n o nig PLC n ng Vi w o t r sa o t d a d Ki e s fwa e i d p e 。The c n ci g meho fPLC nd o ne tn t d o a mo t rn yse ofu pe o u e nd isc r c e sisa e ito uc d i he l hto ni i g s t m p rc mp t ra t ha a tr tc r n r d e n t i f o i g

S wa eDipo a e g s sl

S I h u U  ̄ n S

( l nP rMahnr dE etf ainC .Ld, D l n 1 2 , Da a ot c ieya l r ct o, t. ai 6 0 i n ci i o a 1 6 Lann , C ia i ig o hn )

数 据 ( ~2 h 。P C对 其 中 的一些 数据 进行 4 0m ) L 处 理 ,一方 面将 数据 传 送给 上位 机 ,另 一方 面将

设计一个PLC控制系统需要以下七个步骤[全文5篇]

![设计一个PLC控制系统需要以下七个步骤[全文5篇]](https://img.taocdn.com/s3/m/ee37af2f0640be1e650e52ea551810a6f524c835.png)

设计一个PLC控制系统需要以下七个步骤[全文5篇]第一篇:设计一个PLC控制系统需要以下七个步骤设计一个PLC控制系统需要以下七个步骤:1系统设计与设备选型a.分析你所控制的设备或系统。

PLC最主要的目的是控制外部系统。

这个系统可能是单个机器,机群或一个生产过程。

b.判断一下你所要控制的设备或系统的输入输出点数是否符合可编程控制器的点数要求。

(选型要求)c.判断一下你所要控制的设备或系统的复杂程度,分析内存容量是否够。

2.I/O赋值(分配输入输出)a.将你所要控制的设备或系统的输入信号进行赋值,与PLC的输入编号相对应。

(列表)b.将你所要控制的设备或系统的输出信号进行赋值,与PLC的输出编号相对应。

(列表)3.设计控制原理图a.设计出较完整的控制草图。

b.编写你的控制程序。

c.在达到你的控制目的的前提下尽量简化程序。

4.程序写入PLC将你的程序写入可编程控制器。

编辑调试修改你的程序a.程序查错(逻辑及语法检查)b.在局部插入END,分段调试程序。

c.整体运行调试6.监视运行情况在监视方式下,监视一下你的控制程序的每个动作是否正确。

如不正确返回步骤,如果正确则作第七步。

7.运行程序(千万别忘记备份你的程序)第二篇:设计一个PLC控制系统以下七个步骤设计一个PLC控制系统以下七个步骤1.系统设计与设备选型a.分析你所控制的设备或系统。

PLC最主要的目的是控制外部系统。

这个系统可能是单个机器,机群或一个生产过程。

b.判断一下你所要控制的设备或系统的输入输出点数是否符合可编程控制器的点数要求。

(选型要求)c.判断一下你所要控制的设备或系统的复杂程度,分析内存容量是否够。

2.I/O赋值(分配输入输出)a.将你所要控制的设备或系统的输入信号进行赋值,与PLC的输入编号相对应。

(列表)b.将你所要控制的设备或系统的输出信号进行赋值,与PLC的输出编号相对应。

(列表)3.设计控制原理图a.设计出较完整的控制草图。

基于组态软件的水处理过程监控系统设计毕业论文

基于组态软件的水处理过程监控系统设计摘要随着我国经济的发展,环境问题日益突出,污水处理在环境保护中是一个重要的环节。

由于当前的污水处理工艺对自动化程度要求不断提高,因此,利用先进的控制技术和设备对污水处理过程进行监控是十分必要的。

本文对污水处理过程控制技术的现状与发展进行了论述,介绍了污水处理的工艺流程,根据工艺要求分析了污水处理过程中需要控制的主要变量,并且提出了相应的监控方案,设计了监控系统的结构和功能,对整个污水处理的流程进行监控。

本设计下位机采用PLC对污水处理过程进行控制,并且详细介绍了现场自动化设备的选型,设计出了反应池PLC控制程序流程图。

上位机利用组态王的强大组态功能,按照污水处理的工艺流程开发出了污水处理过程的工艺流程监控画面,详细定义了各个数据变量的类型,并自动生成了水质参数的实时趋势曲线与历史趋势曲线,开发实现了系统的实时报警功能及画面,最后实现了全厂生产报表的自动生成。

本设计通过PLC与组态王的有效结合实现了污水处理过程的自动监控,提高了污水处理的管理水平和污水处理的效率。

关键词:污水处理;PLC;组态王;监控系统Configuration Software-based Water TreatmentProcess Monitoring SystemAbstractAs China's economic development, environmental issues become increasingly prominent, and sewage treatment in environmental protection is an important part. Because of the current wastewater treatment process continually increasing demands on automation, therefore, the use of advanced control technology and equipment to monitor the sewage treatment process is necessary.In this paper, the sewage treatment process control technology status and development were discussed, introduced the sewage treatment process, according to the technical requirements of the sewage treatment process need to control the main variables, and proposed the corresponding monitoring program, designed to monitor system structure and function of the entire sewage treatment process to be monitored.The design of the next crew of the sewage treatment process using PLC control and automation equipment details of the site selection, design a PLC control program flow reactor. PC configuration using the configuration features a powerful king, according to the sewage treatment process developed in the process of sewage treatment process monitoring picture, detailed definitions of each type of data variables, and automatically generate the water quality parameters in real time trend curve with historical trend curve, developed to achieve real-time alarm system and screen, and finally achieve a full factory production report generated automatically.This design and configuration of PLC to achieve the effective integration of the king of the sewage treatment process, automatic control, improved management of sewage treatment and wastewater treatment efficiency.Key words:Sewage treatment; PLC; Kingview; monitoring system目录摘要 (I)Abstract (II)第1章前言 (1)1.1 课题的背景和意义 (1)1.2 国内外污水监控系统的研究现状 (1)1.3 本文的主要设计内容 (3)第2章城市污水处理工艺 (5)2.1 城市污水处理方法 (5)2.2污水处理工艺概述 (7)第3章污水处理的控制方案设计 (11)3.1 系统的总体监控要求 (11)3.2 溶解氧控制部分的设计 (12)3.2.1曝气过程DO控制的意义 (12)3.2.2 溶解氧控制的设计 (12)第4章污水处理控制系统设计 (14)4.1 污水处理监控系统结构 (14)4.2 下位机的硬件选型 (16)4.2.1 主体硬件的配置 (16)4.2.2 主要传感器的选择 (18)4.3反应池PLC程序控制流程 (19)第5章污水处理监控系统设计 (23)5.1 组态王监控平台 (23)5.1.1 组态王的结构 (23)5.1.2 组态王的特点 (23)5.2 创建组态监控画面及功能 (25)5.2.1 开始画面 (26)5.2.2 总体工艺流程画面 (27)5.2.3 定义数据库 (28)5.2.4 实时曲线和历史趋势曲线 (32)5.2.5 报表生成 (35)4.2.6 报警窗口 (35)第6章结束语 (37)6.1 总结 (37)6.2 展望 (37)参考文献 (39)谢辞 (40)第1章前言1.1 课题的背景和意义污水是造成环境污染的重要因素之一,污水问题是实现社会可持续发展必须要解决的问题之一。

简述s7-300plc开发流程

简述s7-300plc开发流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!S7-300 PLC 是西门子公司生产的一种可编程逻辑控制器,广泛应用于工业自动化领域。

简述plc程序基础设计法的一般步骤

简述plc程序基础设计法的一般步骤

PLC(可编程逻辑控制器)是一种常见的工业控制设备,用于控制工业生产过程。

PLC程序是PLC的核心,设计PLC程序的一般步骤如下:

1. 了解控制要求:设计PLC程序之前,需要详细了解控制要求,明确控制目标、被控制设备、控制方式等。

2. 确定输入输出点数:根据控制要求,确定PLC的输入点数和输出点数,据此选择合适的PLC设备。

3. 编写程序流程图:根据控制要求,编写程序流程图,包括程序总体框架、程序功能模块等。

4. 编写程序:根据程序流程图,编写PLC程序,并调试程序。

5. 编写注释:对程序进行注释,方便日后的维护和修改。

6. 进行程序测试:进行程序测试,确保程序的正确性和稳定性。

7. 完成设计文档:完成设计文档,包括控制要求、设备清单、程序流程图、程序代码、注释等。

总之,PLC程序基础设计的一般步骤包括了解控制要求、确定输入输出点数、编写程序流程图、编写程序、编写注释、进行程序测试和完成设计文档等步骤。

在设计PLC程序时,需要根据实际情况进行调整和优化。

PLC上位机开发与方案

PLC上位机软件开发方案开发工具采用:delphi7数据库采用:sqlserver2000 (网络版)通讯方式:通过485方式与PLC通讯,(只需要二根线)。

电脑COM口接一个485转换器。

软件主要运行方式:采用定时轮询,根据一定的时间(设定的时间间隔)定时查询PLC,PLC返回数据,并存储到数据库。

提供日报、月报表,并可以打印。

操作员管理:对登录系统的操作员账户管理。

可以定时备份数据。

内容如下:(1)数据存储把实时数据保存到数据库系统内至少保存3个月以备查询。

(2)数据曲线以曲线方式显示实时数据和历史数据,数据曲线醒目标明上下限;曲线网格能响应操作员输入自动进行调整。

(3)数据报表每2分钟采样一次:各炉区的设定温度,实际工作温度,各工位的工作时间,自动生成符合要求的报表。

报表一般有以下具体条目;报表标题、报表日期、报表内容、打印日期、打印人等;报表有报表预览功能,但不给操作员改动数据的机会,打印格式可为EXCEL或WORD。

(4)数据备份对数据进行数据备份,以防数据丢失。

数据可以备份到存储数据的本机上,也可备份到其他计算机上,必要时要进行异地备份。

(5)事件记录对现场发生的事件进行屏幕显示、报警和存储。

事件记录自动进行,并提供对以往时间记录的查询功能。

(6)操作日志自动记录操作员执行操作的时间、操作内容。

对操作员的任何操作动作(注册、注销、查询、打印、遥控等)都进行存储;存储条目包括:操作时间、操作员、操作类别、操作内容等。

(7)决策支持对历史数据进行综合分析,为领导提供辅助决策支持。

(8)系统校时使全系统有统一的时钟。

一种监控操作台的制作方法

一种监控操作台的制作方法随着科技的不断发展,越来越多的企业和机构需要通过监控视频来保障生产、管理和安全等方面的需要。

为了更好地实现视频监控,一种监控操作台的制作方法应运而生。

本文将介绍一种基于可编程逻辑控制器(PLC)和人机界面(HMI)的监控操作台的制作方法。

1. 监控操作台的结构监控操作台主要包括PLC、HMI、监控器以及其它配件组成。

其中,PLC作为核心控制单元,负责控制整个监控系统的运行;HMI则作为操作界面,向用户提供友好的交互界面;监控器则显示监控视频、图像等内容。

1.1 PLCPLC是指可编程逻辑控制器,是一种数字计算机,主要用于控制工业生产过程中的机械、电气、液压、气动等设备的自动化控制系统。

PLC的主要特点是可编程、高性能、稳定可靠、具有良好的环境适应性,并采用标准化设计和结构,易于进行硬件扩展和软件升级。

在监控操作台中,PLC作为核心控制单元,根据用户的要求和操作命令对监控视频、图像等内容进行控制。

1.2 HMIHMI是指人机界面,是PLC的配套设备,主要用于监控系统的人机交互。

HMI通常包括触摸屏、按钮、指示灯等交互元素,能够向用户提供直观、友好的交互界面,方便用户进行监控视频和图像等内容的显示和控制。

HMI的主要特点是易于操作、可定制化、高可靠性、效果良好,并且能够与PLC实现无缝连接。

在监控操作台中,HMI作为操作界面,接收用户的控制命令,再将其传递给PLC来控制系统的运行。

1.3 监控器监控器通常是指专为视频监控而设计的显示设备。

监控器主要特点是显示清晰、色彩鲜艳、稳定可靠,并且能够适应各种环境的需求。

监控器在监控操作台中主要负责显示监控视频、图像等内容。

用户可以通过HMI对监控器进行控制,调整显示模式、位置、尺寸等参数,以实现最佳的监控效果。

2. 监控操作台的制作通过上述介绍,我们已经了解了监控操作台的基本结构组成。

接下来,将进入到具体的制作流程中。

2.1 设计PLC控制程序首先,需要根据具体的监控需求,设计PLC控制程序。

PLC上位机监控界面与程序编制(双产软化水)(选材介绍和界面制作过程)

摘要本设计以三菱FX1N-40MR可编程控制器主机作为下位机,北京昆仑通态自动化软件科技有限公司的MCGS组态(Monitor and Control Generated System)软件6.2通用版作为上位机PC机的监控软件,计算机采取RS232接口,PLC(可编程控制器)采取RS485作为通讯接口,RS232接口与RS485接口的连接和转换采取三菱FX-485-PC-IF转换器;编程软件采取三菱GX Developer编程软件,编程电缆采用专用SC-09通信电缆。

在以上硬件和软件的支持下做成双产软化水监控界面。

实践证明,选择的正确性。

在无数次的实验失败后,成功实现了下位机PLC(可编程控制器)与上位机PC机的通迅,做到上位机PC机对下位机PLC(可编程控制器)的监控。

在此基础下,利用MCSG组态(Monitor and Control Generated System)软件做了监控界面,经过调试,监控界面基本实现所需功能。

关键词:PLC与PC通迅;MCGS;PLCAbstractThe design takes the Mitsubishi FX1N-40MR programming controller as the crew and the MCSG(Monitor and Control Generated System software6.2common edition of Kunlun auto software technology company in Beijing)as a upper monitoring software.The computer takes RS232as interface.the PLC takes RS485. The connection between RS232and RS485uses the Mitsubishi FX-485-PC-IF Converter.Mitsubishi GX Developer as the programming software.Those above contribute to the double-demineralized water monitoring interface.Practise proved that the choice is right.After a number of fairness I finally communicate between the crew and upper monitor.Upon this I made the controlling interface with the Monitor and Control Generated System Software.After debug it finally achieve the basic demands.Key Words:the communication between PLC and PC;MCGS;PLC目录引言 (1)1设计任务 (2)2选取的硬件及软件介绍 (2)2.1PLC (2)2.1.1PLC的主要特点 (2)2.1.2三菱FX1N系列PLC (3)2.2组态软件 (4)2.2.1MCGS (5)2.3通讯接口 (5)2.3.1RS-232 (5)3设计过程 (6)3.1PC与PLC通讯 (6)3.1.1PLC通讯参数设置 (6)3.1.2MCGS通讯设置 (6)3.2人机界面制作 (9)4调试过程 (10)5结论 (13)总结与展望 (14)参考文献 (15)引言本选题建立在半实物全开放化工过程控制检测、控制综合实验平台项目,指导老师提出课题的基础上。

简谈PLC、上位机的污水处理系统

简谈PLC、上位机的污水处理系统1、工艺简介A2O工艺是中小规模污水处理厂最常用采用污水工艺,又称AAO法,是英文Anaerobic-Anoxic-Oxic第一个字母的简称(厌氧-缺氧-好氧法),可用于二级污水处理或三级污水处理,以及中水回用,具有良好的脱氮除磷效果。

工艺流程主要有预处理、生化处理、消毒出水、污泥脱水等环节组成。

预处理环节由粗格栅间、提升泵房、细格栅间、旋流沉砂池组成;生化处理环节由改良型氧化沟、鼓风机房、回流及剩余污泥泵房、二沉池等组成;出水系统由紫外线消毒池等组成,污泥处理环节由储泥池、污泥脱水机房组成。

其工艺流程图如下图1。

污水进入污水厂首先经过粗格栅,大的固体杂质被粗格栅过滤掉(保护后续设备)后,污水进入提升泵房;然后由提升泵房提升泵将污水送至细格栅,在这里悬浮物被细格栅过滤掉;接着污水进入旋流沉砂池,通过搅拌机对污水中的砂子进行洗砂和沉砂,在吸砂泵的作用下去除砂子,为生化处理奠定基础。

下一道工序是污水进入到生化池内进行生物反应。

生物池分为厌氧池、缺氧池、好氧池三部分组成。

在该工序内,BOD、SS和以各种形式存在的氮和磷将一一被去除。

A2O生物脱氮除磷系统的活性污泥中,菌群主要由硝化菌和反硝化菌、聚磷菌组成。

在好氧段,硝化细菌将入流中的氨氮及有机氮氨化成的氨氮,通过生物硝化作用,转化成硝酸盐;在缺氧段,反硝化细菌将内回流带入的硝酸盐通过生物反硝化作用,转化成氮气逸入到大气中,从而达到脱氮的目的;在厌氧段,聚磷菌释放磷,并吸收低级脂肪酸等易降解的有机物;而在好氧段,聚磷菌超量吸收磷,并通过剩余污泥的排放,将磷除去。

经过生化池处理后的污水再进入到二沉池沉淀,二沉池的功能是泥水分离。

然后污水在出水消毒池经过紫外线消毒达标后可直接排放。

污泥泵房污泥一部分回流至氧化沟厌氧池,另外一部分剩余污泥由泵输送至贮泥池储存调节;贮泥池污泥送到脱水机房,通过污泥脱水机处理后经由泥车运走。

2、系统构成系统主要采用了工业控制计算机(IPC)+可编程控制器(PLC)+现场检测仪表的监控模式。

智能水务技术PLC编程技巧

智能水务技术PLC编程技巧随着智能水务技术的不断发展,PLC控制系统在水处理过程中得到了越来越广泛的应用。

PLC编程技巧的掌握对于提高水处理设备的稳定性、效率和安全性有着至关重要的作用。

本文将介绍一些智能水务技术PLC编程的基础知识和技巧,帮助读者深入了解PLC编程的核心要点以及运用技巧。

PLC编程的基础知识PLC是一种集计算机、控制器、传感器和执行器于一体的工业控制系统。

PLC编程是在输入输出模块、中央处理器、存储器、时序、定时计数功能等模块的支持下,通过特定的程序设计完成自动控制程式的编写。

PLC编程包括程序的设计、开发、调试和维护等多个方面,其中串口通信技术、触摸屏控制和PID控制技术都是PLC编程的核心知识点。

串口通信技术是实现不同设备之间互联互通的基础技术。

在水处理设备的自动化系统中,传感器们通过串口得到指令,传感器的检测数据也通过串口上传到PLC系统中进行处理。

此外,PLC系统还可以通过串口控制各位参数的设定和读写间隔时间的调整,从而实现设备的优化控制。

触摸屏是PLC控制系统操作和控制的主要输入方式之一。

触摸屏界面操作简便、美观大方,功能齐全。

根据水质、水量信息等反馈信息,实时监控水处理设备的状态,及时进行控制调整,能够大幅度提高设备的稳定性和使用效率。

PID控制技术是水质跟踪控制系统和自动加药控制系统中最基础和常用的控制技术。

PID控制是指通过对流程变量、偏差和变化率进行连续监测和计算,控制调节阀门、流量阀门等可交互的元器件,不断逼近设定流量、压力、水位等设定值的控制方式。

在PLC编程的开发过程中,需要深入了解PID控制的基础知识、调节过程、调节对象和调节参数等方面。

运用技巧1. 程序规划在输入输出系统和PLC控制器之间建立映像关系,设计出可操作流程图,制定好系统启动、停止、重启的应用规则,大大简化了后期的编程和调试工作,提高了PLC控制的稳定性和操作效率。

2. 参数设定建立好标准的设备参数和PID参数设定,用于指导各阀门、泵等元器件的操作和调节,从而实现控制方案的精心定制,提高了PLC控制的灵活性和应对能力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要本设计以三菱FX1N-40MR可编程控制器主机作为下位机,北京昆仑通态自动化软件科技有限公司的MCGS组态(Monitor and Control Generated System)软件6.2通用版作为上位机PC机的监控软件,计算机采取RS232接口,PLC(可编程控制器)采取RS485作为通讯接口,RS232接口与RS485接口的连接和转换采取三菱FX-485-PC-IF转换器;编程软件采取三菱GX Developer编程软件,编程电缆采用专用SC-09通信电缆。

在以上硬件和软件的支持下做成双产软化水监控界面。

实践证明,选择的正确性。

在无数次的实验失败后,成功实现了下位机PLC(可编程控制器)与上位机PC机的通迅,做到上位机PC机对下位机PLC(可编程控制器)的监控。

在此基础下,利用MCSG组态(Monitor and Control Generated System)软件做了监控界面,经过调试,监控界面基本实现所需功能。

关键词:PLC与PC通迅;MCGS;PLCAbstractThe design takes the Mitsubishi FX1N-40MR programming controller as the crew and the MCSG(Monitor and Control Generated System software6.2common edition of Kunlun auto software technology company in Beijing)as a upper monitoring software.The computer takes RS232as interface.the PLC takes RS485. The connection between RS232and RS485uses the Mitsubishi FX-485-PC-IF Converter.Mitsubishi GX Developer as the programming software.Those above contribute to the double-demineralized water monitoring interface.Practise proved that the choice is right.After a number of fairness I finally communicate between the crew and upper monitor.Upon this I made the controlling interface with the Monitor and Control Generated System Software.After debug it finally achieve the basic demands.Key Words:the communication between PLC and PC;MCGS;PLC目录引言 (1)1设计任务 (2)2选取的硬件及软件介绍 (2)2.1PLC (2)2.1.1PLC的主要特点 (2)2.1.2三菱FX1N系列PLC (3)2.2组态软件 (4)2.2.1MCGS (5)2.3通讯接口 (5)2.3.1RS-232 (5)3设计过程 (6)3.1PC与PLC通讯 (6)3.1.1PLC通讯参数设置 (6)3.1.2MCGS通讯设置 (6)3.2人机界面制作 (9)4调试过程 (10)5结论 (13)总结与展望 (14)参考文献 (15)引言本选题建立在半实物全开放化工过程控制检测、控制综合实验平台项目,指导老师提出课题的基础上。

通过这个选题的实施可提高我们的专业技能并为实物全开放化工过程控制检测、控制综合实验平台项目的建设做出贡献。

本项研究工作设想,通过PC机对PLC(可编程控制器)的监控,做到对现场情况的监控。

实验主要以设计人机界面为主,实验的基础是PC机与PLC(可编程控制器)正常通讯;涉及的范围有PLC的编程,MCGS软件的使用以及PC机与PLC 通讯的相关知识,预期结果是实现PC机对PLC的监控。

1设计任务根据双产软化水工艺图,设计一个监控界面。

可以实现以下功能:1.监视各设备运行状况。

2.在水位过低和过高的情况下可以实现报警功能。

3.可以显示出具体是那个交换柱在那个工位。

4.可以设置手动或自动设置工位,在手动的情况,可以在界面上对各个工位进行设置调试。

5.可以显示出各个工位的剩余时间以及各个工位的时间。

6.可以设置各个工位的时间。

7.可以显示每个工位的水流流动方向。

8.可以在监控界面上启动设备。

2选取的硬件及软件介绍2.1PLCPLC(Programmable Logic Controller可编程逻辑控制器)专为在工业环境应用而设计的一种数字运算操作的电子系统。

它采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算,顺序控制,定时,计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程。

是工业控制的核心部分[1]。

2.1.1PLC的主要特点1.可靠性高,抗干扰能力强高可靠性是电气控制设备的关键性能。

PLC由于采用现代大规模集成电路技术,采用严格的生产工艺制造,内部电路采取了先进的抗干扰技术,具有很高的可靠性。

例如三菱公司生产的F系列PLC平均无故障时间高达30万小时。

一些使用冗余CPU的PLC的平均无故障工作时间则更长。

从PLC的机外电路来说,使用PLC构成控制系统,和同等规模的继电接触器系统相比,电气接线及开关接点已减少到数百甚至数千分之一,故障也就大大降低。

此外,PLC带有硬件故障自我检测功能,出现故障时可及时发出警报信息。

在应用软件中,应用者还可以编入外围器件的故障自诊断程序,使系统中除PLC以外的电路及设备也获得故障自诊断保护。

这样,整个系统具有极高的可靠性也就不奇怪了。

2.配套齐全,功能完善,适用性强PLC发展到今天,已经形成了大、中、小各种规模的系列化产品。

可以用于各种规模的工业控制场合。

除了逻辑处理功能以外,现代PLC大多具有完善的数据运算能力,可用于各种数字控制领域。

近年来PLC的功能单元大量涌现,使PLC渗透到了位置控制、温度控制、CNC等各种工业控制中。

加上PLC通信能力的增强及人机界面技术的发展,使用PLC组成各种控制系统变得非常容易。

3.易学易用,深受工程技术人员欢迎PLC作为通用工业控制计算机,是面向工矿企业的工控设备。

它接口容易,编程语言易于为工程技术人员接受。

梯形图语言的图形符号与表达方式和继电器电路图相当接近,只用PLC的少量开关量逻辑控制指令就可以方便地实现继电器电路的功能。

为不熟悉电子电路、不懂计算机原理和汇编语言的人使用计算机从事工业控制打开了方便之门。

4.系统的设计、建造工作量小,维护方便,容易改造PLC用存储逻辑代替接线逻辑,大大减少了控制设备外部的接线,使控制系统设计及建造的周期大为缩短,同时维护也变得容易起来。

更重要的是使同一设备经过改变程序改变生产过程成为可能,这很适合多品种、小批量的生产场合。

5.体积小,重量轻,能耗低以超小型PLC为例,新近出产的品种底部尺寸小于100mm,重量小于150g,功耗仅数瓦。

由于体积小很容易装入机械内部,是实现机电一体化的理想控制设备。

[2]2.1.2三菱FX1N系列PLC三菱FX1N系列PLC是三菱电机推出的功能强大的普及型PLC。

具有扩展输入输出,模拟量控制和通讯、链接功能等扩展性。

是一款广泛应用于一般的顺序控制三菱PLC[3]。

2.2组态软件组态软件在国内是一个约定俗成的概念,并没有明确的定义,它可以理解为组态式监控软件。

组态(Configure)的含义是配置、设定、设置等意思,是指用户通过类似“搭积木”的简单方式来完成自己所需要的软件功能,而不需要编写计算机程序,也就是所谓的组态。

它有时候也称为二次开发,组态软件就称为二次开发平台。

监控(Supervisory Control)即监视和控制,是指通过计算机信号对自动化设备或过程进行监视、控制和管理。

组态软件是有专业性的,一种组态软件只能适合某种领域的应用。

组态的概念最早出现在工业计算机控制中,如DCS(集散控制系统)组态,PLC(可编程控制器)梯形图组态。

人机界面生成软件就叫工控组态软件。

在其他行业也有组态的概念,如AutoCAD,PhotoShop等。

不同之处在于,工业控制中形成的组态结果是用在实时监控的。

从表面上看,组态工具的运行程序就是执行自己特定的任务。

工控组态软件也提供了编程手段,一般都是内置编译系统,提供类BASIC 语言,有的支持VB,现在有的组态软件甚至支持C#高级语言。

组态软件大都支持各种主流工控设备和标准通信协议,并且通常应提供分布式数据管理和网络功能。

对应于原有的HMI(人机接口软件,Human Machine Interface)的概念,组态软件还是一个使用户能快速建立自己的HMI的软件工具或开发环境。

在组态软件出现之前,工控领域的用户通过手工或委托第三方编写HMI应用,开发时间长,效率低,可靠性差;或者购买专用的工控系统,通常是封闭的系统,选择余地小,往往不能满足需求,很难与外界进行数据交互,升级和增加功能都受到严重的限制。

组态软件的出现使用户可以利用组态软件的功能,构建一套最适合自己的应用系统。

随着它的快速发展,实时数据库、实时控制、SCADA、通讯及联网、开放数据接口、对I/O设备的广泛支持已经成为它的主要内容监控组态软件将会不断被赋予新的内容[4]2.2.1MCGSMCGS(Monitor and Control Generated System,监视与控制通用系统)是北京昆仑通态自动化软件科技有限公司研发的一套基于Windows平台的,用于快速构造和生成上位机监控系统的组态软件系统,主要完成现场数据的采集与监测、前端数据的处理与控制,可运行于Microsoft Windows95/98/Me/NT/2000/xp 等操作系统[5]。

2.3通讯接口2.3.1RS-232由于RS232接口标准出现较早,难免有不足之处,主要有以下四点:1接口的信号电平值较高,易损坏接口电路的芯片,又因为与TTL电平不兼容故需使用电平转换电路方能与TTL电路连接。

2传输速率较低,在异步传输时,波特率为20Kbps;因此在“南方的老树51CPLD开发板”中,综合程序波特率只能采用19200,也是这个原因。

3接口使用一根信号线和一根信号返回线而构成共地的传输形式,这种共地传输容易产生共模干扰,所以抗噪声干扰性弱。