麦格米特焊机和KUKA机器人通讯配置说明 2.1

CRP焊机数字通讯功能使用说明书(麦格米特)(CRP卡)V1.0

CRP配麦格米特焊机数字化通讯功能使用说明书一、通讯配置通讯接线如下图所示:1.232串口通信设置232串口波特率可用拨码开关进行选择,可选波特率为19200、57600、115200和230400,共四个档。

使用拨码开关选择其中一个波特率,串口设置为数据位8位,停止位1位,无校验位,无流控制。

详见下表:通过拨码开关设置串口的波特率之后,模块必须重新上电,所设置的波特率才会生效,否则将以原来的串口波特率进行通信。

如果CAN通信数据频繁或CAN2.模块的调试在模块上设计有6个LED灯,用来指示模块的工作状态。

①⑤④②⑥③如上图:①为模块232串口接收指示灯。

②为模块232串口发送指示灯。

③为模块电源指示灯。

④为模块CPU工作指示灯。

⑤为模块CAN发送数据指示灯。

⑥为模块CAN接收数据指示灯。

电源指示灯:表示电源状态,模块电源接通该指示灯长亮。

CPU指示灯:表示CPU工作状态,CPU正常工作该指示灯按一定的频率闪烁。

串口接收指示灯:闪烁时表示模块串口正在接收数据。

串口发送数据指示灯:闪烁时表示模块串口正在发送数据。

CAN接收指示灯:闪烁时表示CAN接口正在接收数据CAN发送指示灯:闪烁时表示CAN接口正在发送数据,数据发送成功该灯才亮。

如果CAN接收指示灯闪烁,USART发送指示灯不闪烁,表示模块接收了CAN 数据但是没有进行转发,可能是设置了软件过滤,不转发接收到的ID信息。

如果USART接收指示灯闪烁,CAN发送指示灯不闪烁,表示模块接收了串口数据但没有进行CAN转发,会有以下几种情况。

1.发送的是指令数据。

2.模块进行CRC校验检验时检出数据错误。

3.CAN波特率不匹配,导致信息无法转发。

4.CAN数据帧没有按照要求填充,模块认为数据有误不进行转发。

5.CAN网络不能进行收发通信,如线路断开,终端电阻不匹配。

3.模块的安装和接线1、CAN端口接线在连接安装过程中CAN通信线,请采用带屏蔽层的双绞线,CANH连接JP2 - 1脚,CANL线连接JP2 – 2脚,屏蔽线可靠连接至接头金属外壳。

Motoman TIG Plasma或MIG MAG机器人电焊配置文件说明书

5013789 A

Adgang til næsten alle parametre fra robot

Valg af alle eller udvalgte parametre

fra robot

Konfigurationsfil 10010604

Styring af strøm og

trådhastighed fra

Styring af strøm og trådhastighed

vom Roboter aus

Stroms bzw. der Drahtvorschubgeschwindigkeit

vom Roboter aus

Konfigurationsdatei 10010606 oder

10010607 (Motoman)

Steuerung des Stroms bzw. der Drahtvorschubgeschwindigkeit auf dem Bedienfeld der Stromquelle

GUIDE TIL VALG AF KONFIGURATIONSFILER

DK

TIG/Plasma eller

MIG/MAG

TIG/Plasma

MIG/MAG

Fieldbus eller

Analog

Fieldbus

Konfigurationsfil 10010205 eller

10010206 (Motoman)

Konfigurationsdatei 10010202

Steuerung der Schweißparameter auf dem Bedienfeld der Stromquelle

Wahl der Programme Konfigurationsdatei 10010201

KUKAKRC2机器人焊机配置说明

KUKAKRC2机器人焊机配置说明一、概述KUKAKRC2机器人焊机是一款高效、精确、可靠的自动化焊接设备,专为满足工业生产中的复杂焊接需求而设计。

通过精心的硬件和软件配置,这款焊机能够实现高质量的焊接效果,提高生产效率,并降低人工成本。

以下是KUKAKRC2机器人焊机的详细配置说明。

二、主要特点1、高精度:采用高精度伺服电机和先进的运动控制系统,可以实现精确的焊接位置和焊接速度控制,从而提高焊接质量。

2、灵活性强:支持多种不同的焊接方法和工艺,包括熔化极气体保护焊(MIG)、钨极气体保护焊(TIG)和等离子切割等。

3、稳定可靠:采用高品质的硬件和软件组件,具备高度的稳定性和可靠性,确保长时间的连续生产。

4、人性化操作:配备直观的操作界面和远程控制功能,使操作更加简单方便,降低操作难度。

三、硬件配置1、控制系统:采用先进的伺服电机驱动系统和运动控制器,实现高精度、高速度的焊接控制。

2、焊接电源:配备多种焊接电源,包括MIG/TIG电源等离子切割电源等,满足不同的焊接需求。

3、机械臂:采用高刚性机械臂,确保长时间稳定运行,提高焊接精度。

4、防护装置:配备完善的防护装置,如光幕传感器、安全门锁等,确保操作安全。

5、焊接传感器:内置焊接传感器,自动检测并调整焊接参数,保证焊接质量。

四、软件配置1、焊接程序:预装多种焊接程序,包括直线、圆弧、多边形等常见形状的焊接程序,方便用户快速编程。

2、参数设置:提供直观的参数设置界面,用户可以根据不同的材料和厚度调整焊接参数,实现最佳的焊接效果。

3、远程监控:支持远程监控功能,用户可以通过网络实时查看焊接过程和焊接结果。

4、故障诊断:具备故障诊断功能,当设备出现故障时,系统会自动提示故障原因,方便用户快速排查问题。

5、数据库管理:内置数据库管理系统,可以保存和查询焊接历史记录,方便用户对焊接过程进行分析和优化。

五、操作界面KUKAKRC2机器人焊机配备直观的操作界面,方便用户快速掌握设备操作。

麦格米特焊机操作方法

麦格米特焊机操作方法麦格米特焊机是一种常用的电焊设备,广泛应用于金属制造、建筑、制造业等领域。

正确操作麦格米特焊机可以确保焊接质量、保障操作人员的安全。

下面详细介绍麦格米特焊机的操作方法。

1. 准备工作:a. 确保工作区域干燥、通风良好。

b. 检查焊机是否正常工作,是否有损坏或漏电的情况。

c. 检查工作地点是否有易燃易爆物品,保证操作安全。

d. 穿戴个人防护装备,如焊手套、眼镜、套头衣等。

2. 配置设备:a. 将麦格米特焊机连接到电源上,确保焊机的电源接头与电源插座相匹配。

b. 根据所需的焊接材料和方法,选择合适的焊接电极和焊丝。

c. 将焊丝插入焊机进线端口,并将焊机的地线夹固定在待焊接的工件上。

3. 设置焊接参数:a. 在焊机上选择适当的焊接电流和电压。

根据焊接材料、厚度和焊接位置,调整焊接参数。

一般情况下,焊接电流和电压的选择应符合焊接规范或经验。

b. 根据焊接材料和焊接方式,选择合适的极性设置。

正极性(电极连接到焊接材料)适合焊接低熔点材料,负极性(电极连接到焊丝)适合焊接高熔点材料。

4. 焊工操作:a. 将焊枪握紧,保持稳定,并将电极的焊接部分垂直于焊接表面。

b. 打开焊机的电源开关,按下焊枪上的触发按钮。

焊机会通过焊枪上的控制电路发出弧光,开始焊接过程。

c. 控制焊接速度和焊接电流,保持恰当的电弧长度。

焊接速度不宜过快,以免产生不均匀的焊缝。

焊接电流不宜过大或过小,以确保焊接质量。

d. 在焊接过程中,要注意保持焊接枪的稳定和焊接区域的干燥。

避免在有风或其他干扰物的环境中焊接,以免影响焊接质量。

e. 完成焊接后,松开焊枪上的触发按钮,断开电弧。

等待焊接区域冷却后,可进行下一次焊接或维护工作。

5. 焊后处理:a. 关闭焊机的电源开关,拔下焊机与电源的连接。

b. 清理焊接区域,清除焊渣和焊丝的残留物。

c. 检查焊接质量,包括焊缝的强度、均匀度和密封性等。

如有问题,可进行焊接修补或更换焊接部件。

焊接机器人调试测试说明V1

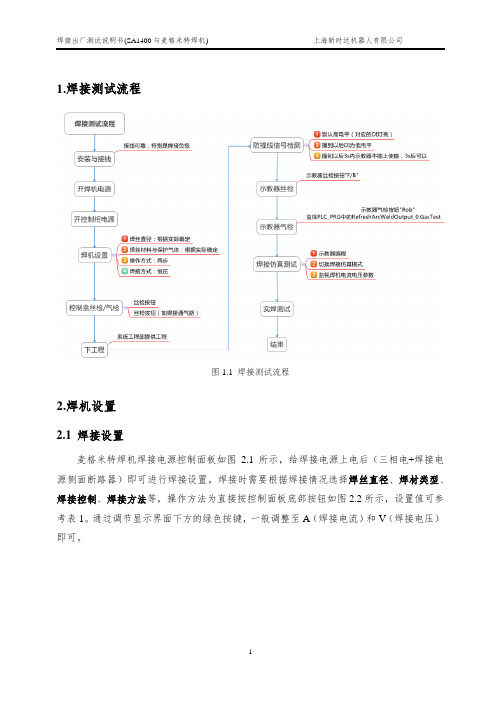

1.焊接测试流程图1.1 焊接测试流程2.焊机设置2.1 焊接设置麦格米特焊机焊接电源控制面板如图2.1所示,给焊接电源上电后(三相电+焊接电源侧面断路器)即可进行焊接设置。

焊接时需要根据焊接情况选择焊丝直径、焊材类型、焊接控制、焊接方法等,操作方法为直接按控制面板底部按钮如图2.2所示,设置值可参考表1。

通过调节显示界面下方的绿色按键,一般调整至A(焊接电流)和V(焊接电压)即可。

图2.1焊接电源控制面板图2.2焊接调节按钮表12.2 报警代码和隐含参数焊机出错时,会在控制面板上显示错误代码,这些错误代码的具体解释可以在焊接电源侧面粘贴的说明上找到,如图2.3所示。

图2.3焊接电源错误代码表焊接的高级参数设置可以在隐含参数表中进行设置,建议采用默认值即可,如果需要,可以通过以下方法进行修改:1.进入隐含参数方法:在待机状态下先按住焊机面板上的“功能”键3秒。

2.通过右侧旋钮选择需要更改的参数。

按下“执行”,并且旋转右侧旋钮即可对该参数进行修改。

再次按下“执行”进行保存。

3.退出隐含参数方法:轻按“功能”退出。

对两个重要参数进行说明:PA0:近控有无。

为ON时是示教器程序调节电流和电压值,为OFF时控制面板调节电流。

默认为OFF 一元/分别模式。

当“一元/分别”按钮灯亮时,为一元化模式,即只要给电流值即可,焊接相关电压值由焊机自动给出(此时需要将示教器电压值给30。

或者按照工艺需求,在30左右波动)。

当“一元/分别”按钮灯灭时,为分别模式,需要同时给出焊接电流电压参数,这种方式需要同时给出焊接电流电压,因此适合对焊接工艺了解的用户使用。

2.3 控制盒丝检/气检以上各部完成后,可以通过控制盒上的丝检按钮(图2.4)来初步判断连接是否正确,按下以后如果送丝机构能正常送丝则正常,否则需要检查接线是否合法。

现场接通气路的话可以按焊机面板的气检按钮进行气检。

图2.4焊机面板丝检3.焊接测试3.1 焊接工程工程由系统工程部提供,对于SA1400和麦格米特焊机,工程在文件夹下已经给出。

MEGMEET焊机CANOpen协议安装方法

关于直接查看焊机是否使用的是 CANOpen 协议,可以长按焊机面板上的功能键,切换到 FB0 功能,点击焊机面板上的执行按钮,即可在焊机面板上看到版本号,焊机版本号分为 4 组, 通过转动焊机面板的旋钮切换,其中第 2 组的数值的后四位若大于 0301,则说明焊机使用的是 CANOpen 协议,例如当焊机的版本号为 010351---110354---210302---300102,其中第二组 110354 的后四位为 0354,大于 0301,说明焊机使用的是 CANOpen 协议。

适用公司:机器人公司保存期限:二十年

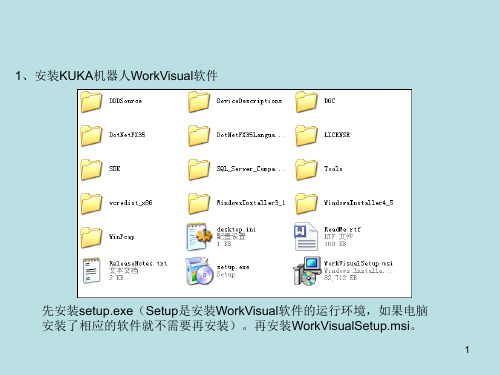

软件安装方法

版本:B 修订:0

编号:

版

本

号

:

V00000001-1.1-20170224

页数:第 5 页共 13 页

第一章 硬件连接

MEGMEET 焊机与机器人的硬件连接为 MEGMEET 焊机--(焊机自带信号连接线) --(can 总 线)--机器人。其中 MEGMEET 所提供的信号连接线的另一端并没有封装成 can 总线接口,因此需 要用 can 总线将信号线一一对接,然后连接到机器人,如图 1 所示:

适用公司:机器人公司保存期限:二十年

软件安装方法

版本:B 修订:0

编号:

版

本

号

:

V00000001-1.1-20170224

页数:第 8 页共 13 页

1

2

b) 焊接变量复制和赋值:双击 GVL 文件,复制焊接变量定义部分到用户的 GVL 变量文件中; 双击 PLC_PRG(PRG)文件,选择 UserPostAction 文件,复制第一句到用户的 UserPostAction 文件中;选择 UserPreAction 文件,复制焊接变量赋值部分到用户的 UserPreAction 文件中;

CRP焊机数字通讯功能使用说明书(麦格米特)(CRP卡)V1.0

CRP配麦格米特焊机数字化通讯功能使用说明书一、通讯配置通讯接线如下图所示:1.232串口通信设置232串口波特率可用拨码开关进行选择,可选波特率为19200、57600、115200和230400,共四个档。

使用拨码开关选择其中一个波特率,串口设置为数据位8位,停止位1位,无校验位,无流控制。

详见下表:通过拨码开关设置串口的波特率之后,模块必须重新上电,所设置的波特率才会生效,否则将以原来的串口波特率进行通信。

如果CAN通信数据频繁或CAN2.模块的调试在模块上设计有6个LED灯,用来指示模块的工作状态。

①⑤④②⑥③如上图:①为模块232串口接收指示灯。

②为模块232串口发送指示灯。

③为模块电源指示灯。

④为模块CPU工作指示灯。

⑤为模块CAN发送数据指示灯。

⑥为模块CAN接收数据指示灯。

电源指示灯:表示电源状态,模块电源接通该指示灯长亮。

CPU指示灯:表示CPU工作状态,CPU正常工作该指示灯按一定的频率闪烁。

串口接收指示灯:闪烁时表示模块串口正在接收数据。

串口发送数据指示灯:闪烁时表示模块串口正在发送数据。

CAN接收指示灯:闪烁时表示CAN接口正在接收数据CAN发送指示灯:闪烁时表示CAN接口正在发送数据,数据发送成功该灯才亮。

如果CAN接收指示灯闪烁,USART发送指示灯不闪烁,表示模块接收了CAN 数据但是没有进行转发,可能是设置了软件过滤,不转发接收到的ID信息。

如果USART接收指示灯闪烁,CAN发送指示灯不闪烁,表示模块接收了串口数据但没有进行CAN转发,会有以下几种情况。

1.发送的是指令数据。

2.模块进行CRC校验检验时检出数据错误。

3.CAN波特率不匹配,导致信息无法转发。

4.CAN数据帧没有按照要求填充,模块认为数据有误不进行转发。

5.CAN网络不能进行收发通信,如线路断开,终端电阻不匹配。

3.模块的安装和接线1、CAN端口接线在连接安装过程中CAN通信线,请采用带屏蔽层的双绞线,CANH连接JP2 - 1脚,CANL线连接JP2 – 2脚,屏蔽线可靠连接至接头金属外壳。

KUKA机器人EthernetIP通讯参数配置方法

KUKAEthernetIP通讯参数配置方法```作者:(你的名字)日期:(日期)1.引言本文档详细介绍了KUKA如何进行EthernetIP通讯参数配置。

该配置可使用于KUKA的通信模块,实现与其他设备的数据交换。

2.硬件要求在进行EthernetIP通讯参数配置前,请确保以下硬件已正确连接并配置:- KUKA- EthernetIP通信模块- 与连接的外部设备3.软件要求请确保安装以下软件,并根据说明进行配置:- KUKA控制软件- EthernetIP通讯配置软件4.EthernetIP通讯参数配置步骤4.1 第一步:打开KUKA控制软件- 启动KUKA控制软件,并登录到控制台。

4.2 第二步:建立连接- 在控制台界面中,“设置”菜单,进入设置界面。

- 在设置界面中,找到“通讯”选项,“以太网IP通讯配置”。

- 在通讯配置界面中,选择“新建”以建立新的以太网IP 通讯连接。

- 根据具体需求,填写通讯连接的相关参数,如IP地质、子网掩码、网关等。

4.3 第三步:配置设备地质- 在通讯配置界面中,“设备”选项,进入设备地质配置界面。

- 在设备地质配置界面中,选择要连接的设备类型,并根据设备的具体要求填写设备地质等相关参数。

4.4 第四步:测试连接- 在通讯配置界面中,“测试连接”按钮,对通讯连接进行测试。

- 如果连接成功,将会显示连接成功的提示信息。

4.5 第五步:保存配置- 在通讯配置界面中,“保存”按钮,将配置保存到控制软件中。

5.附件本文档无附件。

6.法律名词及注释无```。

麦格米特焊机和KUKA机器人通讯配置说明 2.1

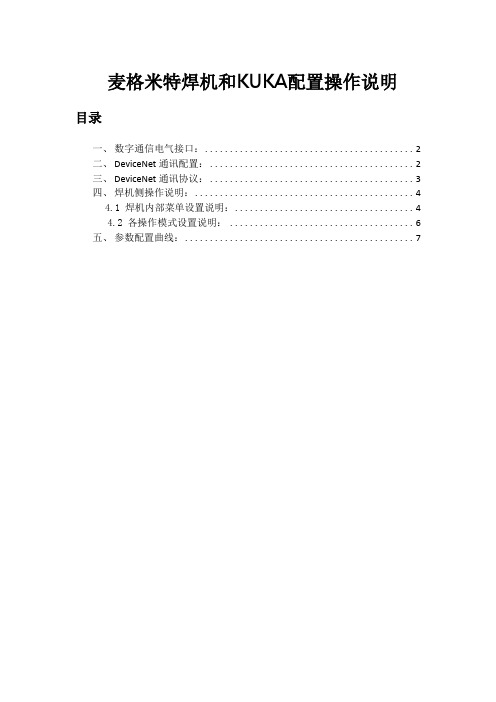

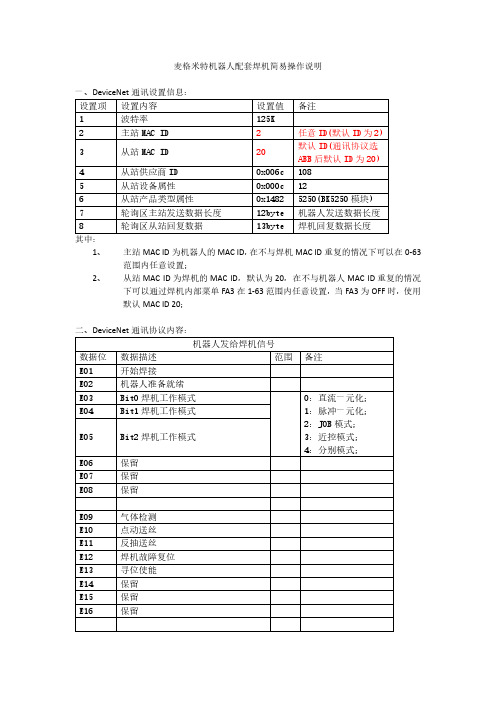

麦格米特焊机和KUKA配置操作说明目录一、数字通信电气接口: (2)二、DeviceNet 通讯配置: (2)三、DeviceNet 通讯协议: (3)四、焊机侧操作说明: (4)4.1 焊机内部菜单设置说明: (4)4.2 各操作模式设置说明: (6)五、参数配置曲线: (7)一、数字通信电气接口:机器人数字接口航空插引脚顺序如图 3-43 所示,引脚定义见表 3-27。

图 1 航空插引脚顺序二、 DeviceNet 通讯配置:其中:1、主站MAC ID 为机器人的MAC ID,在不与焊机MAC ID 重复的情况下可以在0-63范围内任意设置;2、从站MAC ID 为焊机的MAC ID,默认为2,在不与机器人MAC ID 重复的情况下可以通过焊机内部菜单FA3 在1-63 范围内任意设置,当FA9 为KUK、FA3 为OFF 时,使用默认MAC ID 2;三、 DeviceNet 通讯协议:备注:数字信号默认情况下均以1 为有效值。

四、焊机侧操作说明:4、1焊机内部菜单设置说明:内部菜单中F16、F17、FA0-FA9 为机器人配套焊机独有的参数,其余为手工焊机与机器人焊机共有,详见焊机说明书,内部菜单设置步骤如下:开始1、F01 为恢复出厂设置,长按“执行”键3 秒恢复出厂设置,该操作不会恢复FA0-FA9 选项的机器人设置参数。

2、F16 为反抽丝送丝速度,OFF 为默认值1.4 米/分钟;3、F17 为反抽丝时间,OFF 表示反抽丝时间由指令持续时间控制,如果不为OFF 则表示,每一次反抽丝指令都只执行设置的固定时间,用于控制每次回抽焊丝的长度;4、FA0 为机器人功能开关,OFF 为关闭机器人功能,焊机会变为手工焊机;ON为打开机器人功能,焊机为机器人配套焊机;5、FA1 为近控开关,OFF 为关闭近控功能,ON 为打开近控功能;数字口通讯时该功能自动切换,无需调节;模拟口通讯时需要手工打开近控开关才是使能近控模式。

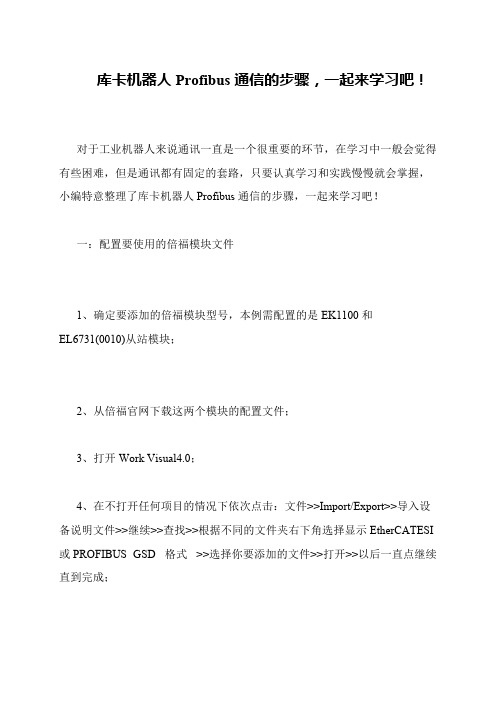

库卡机器人Profibus通信的步骤,一起来学习吧!

库卡机器人Profibus通信的步骤,一起来学习吧! 对于工业机器人来说通讯一直是一个很重要的环节,在学习中一般会觉得有些困难,但是通讯都有固定的套路,只要认真学习和实践慢慢就会掌握,小编特意整理了库卡机器人Profibus通信的步骤,一起来学习吧! 一:配置要使用的倍福模块文件 1、确定要添加的倍福模块型号,本例需配置的是EK1100和EL6731(0010)从站模块; 2、从倍福官网下载这两个模块的配置文件; 3、打开Work Visual4.0; 4、在不打开任何项目的情况下依次点击:文件>>Import/Export>>导入设备说明文件>>继续>>查找>>根据不同的文件夹右下角选择显示EtherCATESI 或PROFIBUS GSD 格式>>选择你要添加的文件>>打开>>以后一直点继续直到完成; 5、点击菜单栏工具>>DTM样本管理>>查找安装的DTM>>全部添加到右侧一栏后,点击OK。

二:用WorkVisual下载库卡机器人项目 1、通过示教器查看当前库卡机器人IP地址,查看方法顺序:手动T1模式>>投入运行>>网络配置,例如其IP地址为192.168.3.10; 2、将电脑的IP地址设置成与机器人统一网段,192.168.3.11; 3、将网线插到机器人控制柜内的KLI接口; 4、点击查找项目; 5、打开可用单元所显示的项目,并右键激活控制器; 6、右键总线结构>>添加>>X44>>OK; 7、右键EtherCAT>>添加>>从DTM选择里找到你要添加的EK1100文件> >OK; 8、右键EBus>>添加>>从DTM选择里找到你要添加的EL6731(0010)文件> >OK; 9、设置站号:双击EL6731-0010 >>Gateway settings>>设置站号(例:35)> >Apply>>OK; 10、右键ProfibusIO>>添加>>选择EL6731-0010 GSD文件>>OK; 11、右键EL6731-0010>>Module...>>从右侧一栏添加你需要的输入输出数量,并拖放到左侧>>Apply>>OK; 12、映射IO:输入输出接线>>左侧选择KR C输入、输出端,右侧选择EL6731-0010>>选择要映射的IO,右键>>连接,完成映射,配置完成。

KUKA机器人profibus通讯参数配置方法

硬件:EK1100+EL6731/EK1100+EL6731-0010 网卡:cp5614

软件:无所其他软件

硬件图

1. Beckhoff EK1100 耦合器

2. Beckhoff 电源模块 EL9100

3.通讯模块 EL6731

4. Beckhoff 输入模块 EL1008

5. Beckhoff 输出模块 EL2008

1通讯总线右键添加

1.1SYS-X44-EK110-EL6731 profibus master-KUKA cp5614(主站)

1.2SYS-X44-EK110-EL6731-0010 profibus Slave-EL6731-0010(从站)

2机器人作为主站的设置

2.1前面三个选项卡保持默认设置即可,Gateway setting选项

2.2设备地址profibus address为设置 设置1,波特率Baud rate设置 1.5M

2.3Slave setting-profibus address 设置为2,激活is Active勾选

2.4机器人下挂的从站设置,左边机架slot[1]--solt[32],可拉入右边的module到左边机架对通讯IO的数量进行设定

3机器人作为从站的设置

3.1前面三个选项卡保持默认设置即可,Gateway setting选项

3.2名字可默认,profibus adress和前面别冲突,设置为3

讯IO的数量进行设定

4.设置完成后,完机器人的IO映射分配,载入机器人进行调试.

项目示例

xushuichangcheng…h.wvs

4.11MB。

KUKA KRC2机器人焊机配置说明

KUKA KRC2焊机配置说明KUKA KRC2焊机配置说明1.介绍本文档旨在提供KUKA KRC2焊机配置的详细说明。

通过本文档,您将了解如何进行焊机的配置设置,以及相关的注意事项和步骤。

2.硬件配置2.1 控制器设置①确认KRC2控制器与焊机的连接方式②设置控制器的网络通信参数③配置控制器与焊机之间的通信接口2.2 焊机设置①确认焊机与控制器的连接方式②设置焊机的网络通信参数③配置焊机与控制器之间的通信接口④配置焊机的焊接参数⑤配置焊机的安全设置3.软件配置3.1 控制器软件配置①安装并配置控制器软件②进行控制器软件的初始化设置3.2 焊机软件配置①安装并配置焊机软件②进行焊机软件的初始化设置4.系统集成4.1 确认控制器与焊机的联动方式①配置控制器与焊机之间的联动接口②进行控制器与焊机的联动测试4.2 验证焊机配置的正确性①进行焊机的功能测试②进行焊缝路径的模拟测试5.注意事项5.1 确保控制器和焊机的固件为最新版本5.2 遵循KUKA KRC2和焊机的安装和操作手册5.3 在进行配置设置时,谨慎操作,避免误操作导致设备损坏6.附件本文档涉及以下附件:●附件1:KUKA KRC2控制器连接图●附件2:焊机网络通信参数设置表●附件3:KUKA KRC2软件安装包●附件4:焊机软件安装包7.法律名词及注释7.1 KUKA KRC2焊机配置说明:指本文档的所有内容7.2 控制器:指KUKA KRC2控制器7.3 焊机:指与控制器进行焊接联动的设备7.4 联动测试:指验证控制器与焊机之间的联动功能是否正常的测试。

麦格米特机器人配套焊机简易操作说明-ABB V1.3

麦格米特机器人配套焊机简易操作说明其中:1、主站MAC ID为机器人的MAC ID,在不与焊机MAC ID重复的情况下可以在0-63范围内任意设置;2、从站MAC ID为焊机的MAC ID,默认为20,在不与机器人MAC ID重复的情况下可以通过焊机内部菜单FA3在1-63范围内任意设置,当FA3为OFF时,使用默认MAC ID 20;三、参数配置曲线:1、给定电流对应关系为1:1,最小限幅值为30A,最大限幅值为500A:2、给定电压对应关系为1:10,最小限幅值为12V,最大限幅值为45V:3、一元化给定电压修正值,以30V为中心点,12V为-30%,45V为+30%,最小限幅值为12V,最大限幅值为45V:4、实时焊接电流反馈,对应关系为1:1:1:10:1:100:四、焊机操作模式:焊机的操作模式由机器人下发的指令(E03-E05)决定,分为五种操作模式:1、直流一元化模式;2、脉冲一元化模式;3、JOB模式;4、近控(自由)模式;5、分别模式;五种模式下的操作方式如下:先选择机器人型号及通讯协议种类,进入内部菜单FA9选择2:ABB-麦格米特通讯协议;1、直流一元化模式:E03-E05:输入0则选择直流一元化模式/直流协同模式;参照配置曲线配置好对应参数过后,E33-E48:输入给定电流;E49-E64:输入给定电压,折算一元化电压修正值;该模式下除焊接方法锁定在直流(无法选择脉冲和双脉冲选项)以外,其他参数和选项均可以自由设置;机器人下发的给定参数为电流和电压,其中一元化修正值通过电压去计算(以30V为中心点,12V为-30%,45V为+30%),再根据电流去计算修正后的一元化电压值;该模式下无法进行存储、调用操作,也无法通过显示面板去调节给定电流电压;2、脉冲一元化模式:E03-E05:输入1则选择脉冲一元化模式/脉冲协同模式;参照配置曲线配置好对应参数过后,E33-E48:输入给定电流;E49-E64:输入给定电压,折算一元化电压修正值;该模式下除焊接方法锁定在脉冲和双脉冲(无法选择直流选项)以外,其他参数和选项均可以自由设置;机器人下发的给定参数为电流和电压,其中一元化修正值通过电压去计算(以30V为中心点,12V为-30%,45V为+30%),再根据电流去计算修正后的一元化电压值;该模式下无法进行存储、调用操作,也无法通过显示面板去调节给定电流电压;3、JOB模式:E03-E05:输入2则选择JOB模式;E17-E24:输入JOB号,调用对应JOB号内存储的参数;如果JOB号内没有参数将无法开始焊接,如果在焊接过程中切换到一个没有存储参数的JOB号则进行收弧操作结束焊接;该模式下仅能通过机器人下发JOB号后去调用已经存储好的参数,无法进行存储、调用操作,也无法通过显示面板去调节任何参数;4、近控(自由)模式:E03-E05:输入3则选择近控模式/自由模式/无焊接参数模式;该模式下只能通过显示面板去调节给定电流/送丝速度、电压/一元化修正值,可以设置所有参数和选项,同时可以进行存储、调用操作;5、分别模式:E03-E05:输入4则选择分别模式;参照配置曲线配置好对应参数过后,E33-E48:输入给定电流;E49-E64:输入给定电压;该模式下除了无法手动选择一元化(双脉冲只有一元化模式)以外,所有参数和选项均可以自由设置;机器人下发的给定参数为电流和电压,显示面板上选择分别时接收的为电流和电压;该模式下无法进行存储、调用操作,也无法通过显示面板去调节给定电流电压;五、其他功能1、机器人DO信号E01开始焊接指令,用以启动焊接和停止焊接的控制;E02机器人准备就绪,用于机器人下发自身的故障状态,用以控制焊机紧急停机;E09气体检测;E10点动送丝;E11反抽送丝;E12焊机故障复位,机器人可以通过该指令恢复E6等故障;E13寻位使能,用于使能寻位模块输出寻位电压并开启寻位功能;2、机器人DI信号A01起弧成功信号,焊机输出电压并等电弧稳定后,该位置1;A03焊接状态信号,从提前送气至回烧结束阶段,该位置1;A06焊机故障信号,焊机报故障后,该位置1,直至故障清除后清零;A07通讯就绪信号,通讯模块与机器人建立通讯后,该位置1;A09-A16焊机故障代码,焊机报故障后,返回对应的故障代码;A25寻位成功信号,该位必须在寻位使能才有效,寻位成功后该位置1;A28送丝机构正常信号,送丝机侧故障E13(电机过流)、E14(气阀故障)、E17(码盘故障)时清零,否则置1;A32给定范围超限,机器人下发给定数据超过焊机范围后置1;A33-A48焊接实时电流,焊接过程中实际输出电流;A49-A64焊接实时电压,焊接过程中实际输出电压;。

KUKA机器人KRC4伺服焊枪配置

第二部分:部分功能开启

1、换枪耦合功能开启

在ServoGun_TC 文件夹下 eg_extern.dat 程序中Gun changing 下更改为global int eg_couple_axis= “B0011” ,global int eg_extax_active=1, global int eg_gun_nbr=2, 重启,机器人程序中 SEVER GUN COUPLE (换枪耦合功能)就可以 使用了。

30

第一部分:配置伺服焊枪

2、配置伺服焊枪 2.5、焊枪校正零点

注意枪正反方向, 如方向不同,可在 机器人示教器中枪 参数栏,把传动比 数值取反!!

31

第一部分:配置伺服焊枪

2、配置伺服焊枪 2.5、焊枪校正零点

32

第一部分:配置伺服焊枪

2、配置伺服焊枪 2.6、焊枪压力标定

33

第一部分:配置伺服焊枪

15

第一部分:配置伺服焊枪

2、配置伺服焊枪 2.4、机器参数配置

连接完成。选择编 辑器,机器参数配 置。

16

第一部分:配置伺服焊枪

2、配置伺服焊枪 2.4、机器参数配置

单击joint1,生成各 参数选择项。

17

第一部分:配置伺服焊枪

2、配置伺服焊枪 2.4、设置焊枪参数

机器人 打开 配置伺服枪-枪参数。

不变

INT $ WARMCP_CVRR_LIMIT=95 由95改为90

INT $ WARMCP_MIN_FAC=60

由60改为50

DEAL $ WARMCP_SELW_RATE=5.0 不变

51

52

38

第一部分:配置伺服焊枪

2、配置伺服焊枪 2.6、焊枪压力标定

库卡机器人初次通电和IO配置说明文档

机器人初次通电——IO配置之项目配置

IO配置之项目配置可分为三大步骤:即项目上传、项目IO配置、项目下载 3,项目下载: (3)下载项目并激活

在弹出的对话框中,如右图, 直接单击“Finish(完成)”按 钮。

然后,在示教器中会弹出是否 激活项目的提示,按照提示选 择“是”,直到项目激活完成。

一些情况需要对项目下载到哪个机 器人控制柜做选择,通过图示按钮

所示:

X11接头接线方式:

急停A组:1和2短接

急停B组:19和20短接

安全门A组:3和4短接 安全门B组:21和22短接

通道A组 通道B组 5和6短接,23和24短接 7和8短接,25和26短接 9和10短接,27和28短接 11和12短接,29和30短接 13和14短接,31和32短接

机器人初次通电——电气连接

承接上一步骤,通过示教器确认所有消息,单击消息提示区域,此时一定会弹出如图 所标示的报警消息,如下:

这种消息提示,需要我们确认机器人的安全配置。在某些情况下,配置项目下载到机

器人激活时,也会有同样的消息,同样通过确认机器人安全配置来处理。

返回

机器人初次制柜系统的数据、KSS软件的机器参数与实际机器人一致。 对于初次上电机器人,必须对此进行确认,才能正常操作机器人。步骤如下: 1,登陆到“Safety Maintenance”(安全调试人员):

机器人初次通电——IO配置之项目配置 IO配置之项目配置可分为三大步骤:即项目上传、项目IO配置、项目下载 2,项目IO配置:方法示例,以实际为准 (1)在SYS-X44扩展总线下,按照层次和顺序配置正确的模块,例如:

右击鼠标,选择“add (添加)”按钮,加入对 应模块

机器人初次通电——IO配置之项目配置

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

麦格米特焊机和KUKA配置操作说明

目录

一、数字通信电气接口: (2)

二、DeviceNet 通讯配置: (2)

三、DeviceNet 通讯协议: (3)

四、焊机侧操作说明: (4)

4.1 焊机内部菜单设置说明: (4)

4.2 各操作模式设置说明: (6)

五、参数配置曲线: (7)

一、数字通信电气接口:

机器人数字接口航空插引脚顺序如图 3-43 所示,引脚定义见表 3-27。

图 1 航空插引脚顺序

二、 DeviceNet 通讯配置:

其中:

1、主站MAC ID 为机器人的MAC ID,在不与焊机MAC ID 重复的情况下可以在

0-63范围内任意设置;

2、从站MAC ID 为焊机的MAC ID,默认为2,在不与机器人MAC ID 重复的

情况下可以通过焊机内部菜单FA3 在1-63 范围内任意设置,当FA9 为KUK、FA3 为OFF 时,使用默认MAC ID 2;

三、 DeviceNet 通讯协议:

备注:数字信号默认情况下均以1 为有效值。

四、焊机侧操作说明:

4、1焊机内部菜单设置说明:

内部菜单中F16、F17、FA0-FA9 为机器人配套焊机独有的参数,其余为手工焊机与机器人焊机共有,详见焊机说明书,内部菜单设置步骤如下:

开始

1、F01 为恢复出厂设置,长按“执行”键3 秒恢复出厂设置,该操作不会恢复

FA0-FA9 选项的机器人设置参数。

2、F16 为反抽丝送丝速度,OFF 为默认值1.4 米/分钟;

3、F17 为反抽丝时间,OFF 表示反抽丝时间由指令持续时间控制,如果不为

OFF 则表示,每一次反抽丝指令都只执行设置的固定时间,用于控制每次回抽焊丝的长度;

4、FA0 为机器人功能开关,OFF 为关闭机器人功能,焊机会变为手工焊机;ON

为打开机器人功能,焊机为机器人配套焊机;

5、FA1 为近控开关,OFF 为关闭近控功能,ON 为打开近控功能;数字口通讯时

该功能自动切换,无需调节;模拟口通讯时需要手工打开近控开关才是使能近控模式。

6、FA2 为JOB 切换时间,OFF 时为默认值,用于控制切换JOB 通道时电流电压的

过渡斜率;模拟口控制时该选项无效;

7、FA3 为焊机MAC ID,当FA9 选择KUKA 时默认为2,可以在0-63 之间任意设

置,用于修改焊机的MAC ID;模拟口控制时该选项无效。

8、FA4 为机器人寻位信号反向开关,数字口控制时OFF 表示1 有效,ON 表示

0 有效;模拟口控制时OFF 表示低电平有效,ON 表示高电平有效;

9、FA5 为焊机准备就绪信号反向开关,数字口控制时OFF 表示1 有效,ON 表

示0 有效;模拟口控制时OFF 表示低电平有效,ON 表示高电平有效;

10、FA6 为焊机起弧成功信号反向开关,数字口控制时OFF 表示1 有效,ON 表

示0 有效;模拟口控制时OFF 表示低电平有效,ON 表示高电平有效;

11、FA7 为电流/送丝速度切换开关,当FA9 选择KUKA 时,由于给定只支持电流

给定方式,该选项无效;

12、FA8 为高压寻位切换开关,当OFF 时默认选择高压寻位模块,HI 选择高压寻位模

块,LO 选择低压寻位模块,CLO 关闭寻位功能;

13、FA9 为机器人及通信协议选项,OFF 时默认为模拟口控制,选KUKA 时为基于

KUKA机器人的DeviceNet 通讯协议;

4.2、各操作模式设置说明:

一、焊机操作模式分为以下五种:

焊机的操作模式由机器人下发的指令(E03-E05)决定,分为五种操作模式:

1、直流一元化模式;

2、脉冲一元化模式;

3、JOB 模式;

4、近控(自由)模式;

5、分别模式;

1、直流一元化模式:

E03-E05:输入 0 则选择直流一元化模式/直流协同模式式;

参照配置曲线配置好对应参数;

E33-E48:输入给定电流;

E49-E64:输入给定电压,折算一元化电压修正值;

该模式下除焊接方法锁定在直流(无法选择脉冲和双脉冲选项)以外,其他参数和选项均可以自由设置;

机器人下发的给定参数为电流和一元化修正值;

该模式下无法进行存储、调用操作,也无法通过显示面板去调节给定电流电压;

2、脉冲一元化模式:

E03-E05:输入 1 则选择脉冲一元化模式/脉冲协同模式;

参照配置曲线配置好对应参数;

E33-E48:输入给定电流;

E49-E64:输入给定电压,折算一元化电压修正值;

该模式下除焊接方法锁定在脉冲和双脉冲(无法选择直流选项)以外,其他

参数和选项均可以自由设置;

机器人下发的给定参数为电流和一元化修正值;

该模式下无法进行存储、调用操作,也无法通过显示面板去调节给定电流电压;

3、JOB 模式:

E03-E05:输入2 则选择JOB 模式;

E17-E24:输入 JOB 号,调用对应 JOB 号内存储的参数;如果 JOB 号内没有参数将无法开始焊接,如果在焊接过程中切换到一个没有存储参数的 JOB 号则进行收弧操作结束焊接;

该模式下仅能通过机器人下发JOB 号后去调用已经存储好的参数,无法进行

存储、调用操作,也无法通过显示面板去调节任何参数;

4、近控(自由)模式:

E03-E05:输入3 则选择近控模式/自由模式/无焊接参数模式;

该模式下只能通过显示面板去调节给定电流/送丝速度、电压/一元化修正值,可以设置所有参数和选项,同时可以进行存储、调用操作;

5、分别模式:

E03-E05:输入4 则选择分别模式;

参照配置曲线配置好对应参数;

E33-E48:输入给定电流;

E49-E64:输入给定电压;

该模式下除了无法手动选择一元化(双脉冲只有一元化模式)以外,所有参

数和选项均可以自由设置;

机器人下发的给定参数为电流和电压,显示面板上选择分别时接收的为电

流和电压;该模式下无法进行存储、调用操作,也无法通过显示面板去

调节给定电流电压;

五、参数配置曲线:

1:1,最小限幅值为30A,最大限幅值为500A:

2、给定电压对应关系为1:10,最小限幅值为12V,最大限幅值为45V:

3、一元化给定电压修正值:

一元化给定电压修正值

60

4、 实时焊接电流反馈,对应关系为 1:1:

1:10:

1:10。