数控系统连接

华中型数控系统设备连接与参数配置

该参数用于标识控制面板输入信号的组数 。

取值范围:0~128

默认值:30

型号

面板按 键

进给修 调

波段开 关

主轴修 调

波段开 关

快移修 调

波段开 关

手摇轴 选/倍 率档位

手摇脉 冲 增量

A型

X480~ X485

X489

X487

X486

X488

X490~ X491

注B意型:控X制X448面806~板输X入48点9 组数X4默87认为3--0-组- ,修X4改88该参XX数4499不01~

0:无效 1:HNC-8A型控制面板 2:HNC-8B型控制面板 3:HNC-8C型控制面板

起始 组号480

控 制 面 板 输 入 信 号

Parm505012:输入点起始组号

该参数用于设定控制面板输入信号在X存放器中 的位置 。

取值范围:30~482 默认值:480

Parm505013:输入点组数

该参数用于建立轴设备与逻轴之间的映 射关系。

取值范围:-1~127 默认值:-1

-1:轴设备与逻辑轴之间无映射 0~127:映射逻辑轴号

Parm507012:编码器反响取反标志

0:编码器直接反响 1:编码器反响取反〔反响速度、反响位置反向〕 当主轴反响转速显示与实际转速相反时可将该参数设 置为1。 Parm507014:反响位置循环使能

该参数用于标识控制面板输出信号的组数 。

取值范围:0~128

默认值:30

型号

按键灯

保留

A型

Y480~Y48 Y490~Y50

9

9

B型

Y480~Y48 Y490~Y50

9

9

数控机床系统连接与调试-项目3 FANUC 数控机床硬件连接

项目3 FANUC 数控机床硬件连接

3.相关参数设置

数控机床模拟主轴相关参数设置 见表3-3所示。

项目3 FANUC 数控机床硬件连接

3.2.2数控机床串行主轴控制 1.串行主轴认知

在FANUC 0i系列数控系统中,FANUC CNC控制器与FANUC主轴伺服放大器之间数据 控制和信息反馈采用串行通信进行。

项目3 FANUC 数控机床硬件连接

2.串行主轴硬件连接

数控机床为串行主轴时,JA41连接的是主轴指令信号,如果主轴放大器是βiSVSP 伺服放大器,则JA41连接在JA7B接口,而数控系统的JA40接口空着,而主轴的速 度反馈则连接到βiSVSP主轴放大器的JYA2接口上。

图3-10 数控系统与串行主轴模块连接示意图

图3-6三菱变频器

项目3 FANUC 数控机床硬件连接

表3-2三菱变频器参数设置说明

项目3 FANUC 数控机床硬件连接

(4)变频器在数控机床主轴上的应用

三菱变频器数控机床主轴连接如图2-3所示,其中M是变频主轴电动机。KA11、KA12 是继电器,控制变频器正、反转信号。变频器上C、B端子为系统提供变频工作状态 信息,一般接入PLC输入点,产生报警提示。模拟信号来自数控系统JA40端口。

项目3 FANUC 数控机床硬件连接

2.变频器认知 (2)三菱变频器的端子功能

以三菱变频器为例,讲解变频器各端子的功能,见图3-5所示。

图3-5三菱变频器的端子

项目3 FANUC 数控机床硬件连接

(3)三菱变频器的设置画面与参数

三菱变频器的外观与设置画面如图3-6所示,相关参数设置说明见表3-2所示。

图3-13伺服放大器光缆连接

FANUC数控系统硬件的连接

7.I/O Link[JD1A],本接口是连接到I/O Link的。注意按照从 JD1A到JD1B的顺序连接,即从系统的JD1A出来,到I/O Link的JD1B为止 ,下一个I/O设备也是如此,如若不然,则会出现通讯错误而检测不到 I/O设备。

3)模拟主轴控制信号接口 JA40 用于模拟主轴伺服单元或变频器模拟电压的给定。

NC与模拟主轴的连接:

注: 1)SVC和EC为主轴指令电压和公共端,ENB1和ENB2为主轴使能信 号 2)当主轴指令电压有效时,ENB1,ENB2接通。当使用FANUC主轴 伺服单元时,不使用这些信号。 3)额定模拟电压输出如下:

(2)每一个DOCOM都连在印刷版上,如果使用连接器的DO信号(Y ),请确定输入DC24V到每个连接器的DOCOM。

COB104输入单元连接图

COB106输入单元连接图

COB104输出单元连接图

对于I/O LINK的所有单元来说,JD1A和JD1B的引脚分配都是一致。 I/O LINK的电缆连接如下图所示

RS232接口还可以传输或监控梯形图、DNC加工运行。

RS232传输线

DB9常用信号脚接口说明

针 接受数据 发送数据

数据终端准备 信号地

缩 针号 写 DCD 6 RXD 7 TXD 8 DTR 9 GND

功能说明

数据设备准备好 请求发送 清楚发送 振铃提示

(1)I/O单元电源接口 (2)I/O单元手轮信号接口

(3)I/O单元输入/输出接口

(3)I/O单元输入/输出接口

名称的解释:

0i-表明的是FANUC 系统的类型(名称),由这个名称 可知系统的种类和档次。

华中8型数控系统设备连接与参数配置

华中8型数控系统设备连接与参数配置一、华中8型数控系统设备连接1.电源连接:将设备的电源线插入交流电源插座,并确保电源电压符合设备要求。

2.控制器连接:将控制器的数据线插入主机上的相应接口,确保连接牢固。

3.执行器连接:执行器通常包括主轴电机、伺服电机、步进电机等,根据机床类型和具体需求,将执行器的电缆与控制器的电机接口相连。

4.IO连接:将机床上的各种感应器、开关等设备的信号线连接到控制器的IO接口上,以实现对机床状态的监控和控制。

5.通讯连接:如果需要与上位机进行通讯,可以通过以太网、RS232等接口将控制器和上位机连接起来。

二、华中8型数控系统参数配置1.通道设置:打开华中8型数控系统的配置界面,选择通道设置,配置通道的基本信息,包括通道号、通道类型、通道参数等。

2.机床坐标系设置:根据机床的结构和工作方式,设置机床坐标系,包括坐标系类型、坐标系原点、坐标轴方向等。

3.运动参数设置:设置机床的运动参数,包括加速度、减速度、最大速度等,以确保机床在工作过程中的精度和速度。

4.工具参数设置:根据具体加工需求,设置工具的参数,包括刀具半径补偿、初始刀具长度等。

5.加工参数设置:根据加工工艺要求,设置加工参数,包括进给速度、主轴转速、进给量等,以实现对加工过程的控制。

6.进给曲线设置:根据机床的动态特性,设置进给曲线的类型和参数,以调整机床在工作过程中的平滑性和精度。

7.程序输入设置:设置程序的输入方式,包括手动输入、外部输入、上位机输入等。

8.报警参数设置:设置报警参数,包括报警类型、报警级别、报警处理方式等,以确保系统在发生故障时及时发出警报并处理。

总结:华中8型数控系统设备连接与参数配置是使用该系统的关键步骤,正确连接设备并合理配置参数,可以确保设备的正常运行和工件的加工质量。

因此,操作人员需要熟悉系统的连接方式和参数设置方法,并根据具体的加工需求进行适当的调整和优化。

同时,及时更新系统的软件和固件,以保持设备的性能和功能处于最佳状态。

数控系统调试与维护-数控系统硬件连接课件

电机运行中切断主回路电源,伺服电机使

用 动态制动,主轴电机减速停止。

20

第20页

FANUC

直流母线P、N LED

数控系统调试与维护

伺服单元的连接

通讯异常会产生 ALM926/5136等报 警

内置 电池槽

CX5X 电池连接端

CXA2B/CXA2A 级间串行通讯入/出

SVM2

COP10B/COP10A FSSB串行通讯入/出

数控系统调试与维护 Bi-SVPM(主轴、伺服一体型)

控制电源

动力输入 主轴动力输出

直流母线端,不 要接

第25页

数控系统调试与维护

3.3主轴伺服系统连接

C与主轴放大器、主轴电机的连接

数控系统将串行主运动指令通过JA41接口传递给主轴放大器如SPM的JA7B接 口,主轴放大器经过变频调速控制给主轴电动机输出动力电源。

CX1A (3) 200R 200S (2) (1)

SPM/SVM

CX3(左侧):MCC CX4(右侧):*ESP

L1 L2 L3

三相动力输入

无相序要求

18

第18页

数控系统调试与维护

CXA2A~CXA2B

使用内置电池时 不要连接此端

第19页

数控系统调试与维护

CX3(MCC)控制外部主回路上 电 CX4(*ESP)用于切断主回路电源

接口名称

功

MDI面板接口 RS-232C串行口2 RS-232C串行口1 扩展板接口 系统的直流24 V电源的输入接口 视频信号接口

能

JA2 JD36A JD36B JGA CP1 CA79A

CA88A

CA122 CA121 CD38A COP10A JA40 JD51A JA41

2.1数控系统硬件的连接

1

任务引入

2

任务目标

3

任务实施

4

知识内容

5

任务拓展

6

任务巩固

FANUC i系列机箱共有两种形式,一种是内装式,另

一种是分离式。

内装式CNC与LCD的实装

FANUC i系列分离式系统

FANUC 0i-TD系统结构示意图

数控系统主机硬件

发那科0iD 数控系统主机方框图

FANUC 0i系统各板插接位置图

SP

FANUC 0i系统与计算机通信连接图

(1)远程缓冲器接口

远程缓冲器接口及原理图

电缆接线图

(2)与电池单元的连接

与电池单元的连接

二、典型故障——电源不能接通的维修

故障现象:按电源ON按钮后,数控系统不启动,实际上没有 系统电源接入CNC。

FANUC i 系 列仅接受DC 24V电源

结构图

数控机床电气系统装调与维修一体化教程

I/O连接图

4.远程缓冲器接口

远程缓冲器类型印刷电路板

类型

名称

备注

连接槽

包括在多轴卡中,第5和

SUB CPU卡

A

第6轴可作为PMC轴控制。 SUB

控制单元B的远程缓冲器 不能连接第5和第6轴。

B 控制单元A的远程缓冲器 也可用于DNC2接口

扩展接器 JA1和JA2

C 控制单元B的远程缓冲器 也可用于DNC2接口

FANUC 0i系统控制单元

数控机床电气系统装调与维修一体化教程

一、数控系统硬件的连接

基本版

FANUC Oi系统连接

选项版

1.CRT/MDI单元 (1)视频信号接口

图形卡(GR)的接线

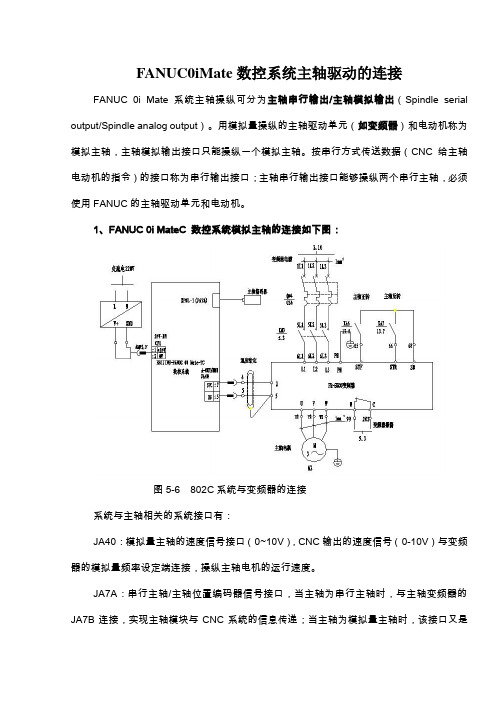

FANUC0iMate数控系统主轴驱动的连接

FANUC0iMate数控系统主轴驱动的连接FANUC 0i Mate系统主轴操纵可分为主轴串行输出/主轴模拟输出(Spindle serial output/Spindle analog output)。

用模拟量操纵的主轴驱动单元(如变频器)和电动机称为模拟主轴,主轴模拟输出接口只能操纵一个模拟主轴。

按串行方式传送数据(CNC给主轴电动机的指令)的接口称为串行输出接口;主轴串行输出接口能够操纵两个串行主轴,必须使用FANUC的主轴驱动单元和电动机。

1、FANUC 0i MateC 数控系统模拟主轴的连接如下图:图5-6 802C系统与变频器的连接系统与主轴相关的系统接口有:JA40:模拟量主轴的速度信号接口(0~10V),CNC输出的速度信号(0-10V)与变频器的模拟量频率设定端连接,操纵主轴电机的运行速度。

JA7A:串行主轴/主轴位置编码器信号接口,当主轴为串行主轴时,与主轴变频器的JA7B连接,实现主轴模块与CNC系统的信息传递;当主轴为模拟量主轴时,该接口又是主轴位置编码的主轴位置反馈接口。

2、FANUC Oi Mate主轴相关参数表5.7 FANUC Oi Mate主轴相关参数3743 第三挡主轴最高速度O3744 第四挡主轴最高速度O3751 第一至第二挡的切换速度3752 第二至第三挡的切换速度3771 G96的最低主轴速度O3772 最高主轴速度O4019/7 主轴电机初始化O4133 主轴电机代码O1)FANUC 0i的模拟主轴设置和siemens802s/c的模拟主轴设置差不多类似,也能够分为单极性主轴和双极性主轴。

单/双极性主轴的设置第一通过CNC主轴参数3706#6、#7设置极性。

TCW、CWM为主轴速度输出时电压极性。

其次,通过变频器参数选择频率操纵输入信号的类型,以FUJI FRENIC-Multi为例,设置F01为1。

F01,C30 分别是频率设定1,频率设定2选择频率设定的设定方法。

项目二 数控系统硬件连接

任务二:数控系统的硬件连接训练 6) 伺服电机动力电源连接

主要包含伺服主轴电机与伺服进给电机的动力电源连接,伺服主轴电 机的动力电源是采用接线端子的方式连接,伺服进给电机的动力电源是采

用接插件连接,在连接过程中,一定要注意相序的正确。

任务一:数控机床的组成(FANUC)

主 轴 电 动 机

普通型和变频专用电动机

串行数字主轴电动机

任务一:数控机床的组成(FANUC)

主 轴 传 动 机 构

带传动(经过一级降速)

经过一级齿轮的带传动

任务一:数控机床的组成(FANUC)

主 轴 传 动 机 构

内装式电机主轴单元 (电主轴) 几级降速齿轮传动

6.αi伺服模块(SVM2)

TB1: DC300V直 流母线 CXA2B:DC 24V工作电 源与控制信 号总线

CXA2A:DC 24V工作电 源与控制信 号总线

COP10B: 驱动器 FSSB总线

JF1:伺服电 机位置编码 器反馈 CZ2L/2M: 伺服电动机 电源输出

COP10A: 驱动器FSSB 总线 JF2:伺服电 机位置编码 器反馈

CM65: SA1信 号输入

CA65: 强电信号 输出(急停)

任务一:数控机床的组成(FANUC)

CE57/53: I/O LINK 总线接口

开/关 程序保护

XS1: SS01J信号 输入

急停 开关

SS01N: 进给轴倍率 波段开关

SS01J: 主轴倍率 波段开关

XS2: SS01N信号 输入

任务一:数控机床的组成(FANUC) 三.PMC单元与I/O LINK连接

数控系统的连接及调试

实训二数控系统的连接及调试一、实验目的1、熟悉HED—21S数控系统综合试验台各个组成部件的接口。

2、读懂电气原理图,通过电气原理图独立进行数控系统各部件之间的连接。

3、了解数控系统的调试运行方法。

二、实训设备HED—21S数控系统综合实验台万用表工具三、相关知识包括数控装置,由变频器和三相异步电机构成主轴驱动系统,由交流伺服单元和交流伺服电机构成的进给伺服驱动系统,由步进电机构成的进给伺服驱动系统等的数控系统,可实现主轴驱动系统的速度控制,进给伺服驱动系统的开环、半闭环、闭环控制。

1.电源部分图 4—1 电源部分接线图2.继电器与输入/输出开关量图4-2电器部分接线图图 4—3 继电板部分接口图 4—4 输入开关量接线图图 4—5 输出开关量接线图3.数控装置与手摇单元和光栅尺图 4—6 手摇单元接线图图 4—7 数控装置与光栅尺连接4.数控装置与主轴的连接图 4—8 数控装置与主轴连接5.数控装置与步进驱动单元连接图 4—9 数控装置与步进驱动单元的连接6.数控装置与交流伺服单元的连接图 4—10 数控系统与交流伺服单元的连接7.数控系统刀架的连接图 4—11 刀架电动部分四、实训内容及骤1.数控系统的连接(1)电源回路的连接按前图接线,并用万用表检查电源电压和变压器输出端电压。

(2)数控系统继电器的输入/输出开关量连接按前图连接继电器和接触器,以及输入/输出开关量。

(3)数控装置和手摇单元的连接按前图连接手摇单元和光栅尺。

(4)数控装置和变频主轴的连接连接变频器和主轴电机强电电缆,以及数控装置和变频器信号线。

确保地线可靠。

(5)数控装置和交流伺服器的连接按前图连接交流伺服电机的强电电缆和码盘信号线,接入伺服单元电源。

地线可靠正确接地。

(6)数控装置和步进电机驱动器的连接按前图连接步进电机驱动器和步进电机,以及驱动器电源。

(7)数控系统刀架电动机的连接连接刀架电机。

2、数控系统调试(1)线路检查。

FANUC数控系统的硬件连接介绍(35页)

进给伺服电动机及传动机构

进给伺服电动机

联轴器

滚珠丝杠

进给伺服系统的位置控制形式分类: 半闭环控制

数控机床的半闭环控制时,进给伺服电动机的内装编码器的反 馈信号即为速度反馈信号,同时又作为丝杠的位置反馈信号。 半闭环控制特点:控制系统的稳定性高。 位置控制的精度相对不高,不能消除伺服电动机与丝杠的连接 误差及传动间隙对加工的影响。

厂时与L1、L2短接)。

TH1、TH2:为过热报警输入端子(出厂时,TH1-TH2已短

接),可用于伺服变压器及制动电阻的过热信号的输入。

RC、RI、RE:外接还是内装制动电阻选择端子。 RL2、RL3:MCC动作确认输出端子(MCC的常闭点)。 100A、100B:C型放大器内部交流继电器的线圈外部输入

主电路接触器的控制。

CX4:伺服紧急停止信号输入端,用于机床面板的急停

开关(常闭点)。

SSCK—20数控车床伺服单元连接图

FANUC数控系统的硬件连接介绍(PPT35 页)

(2)βi系列伺服单元

分组练习: βi系列伺服单元接口 并说明用途

FANUC数控系统的硬件连接介绍(PPT35 页)

FANUC数控系统的硬件连接介绍(PPT35 页)

数控车床βi伺服单元连接图

FANUC数控系统的硬件连接介绍(PPT35 页)

FANUC数控系统的硬件连接介绍(PPT35 页)

(3)FANUC 系统αi系列伺服模块端子接口功能

BATTERY:为伺服电动机绝对编码器的电池盒(DC6V)。 STATUS:为伺服模块状态指示窗口。 CX5X:为绝对编码器电池的接口。 CX2A:为DC24V电源、*ESP急停信号、XMIF报警信息输入接 口,与前一个模块的CX2B相连。 CX2B:为DC24V电源、*ESP急停信号、XMIF报警信息输出接 口,与后一个模块的CX2A相连。 C0P10A:伺服高速串行总线(HSSB)输出接口。与下一个伺服 单元的C0P10B连接(光缆)。 C0P10B:伺服高速串行总线(HSSB)输入接口。与CNC系统 的C0P10A连接(光缆)。 JX5:为伺服检测板信号接口。 JF1、JF2:为伺服电动机编码器信号接口。 CZ2L、CZ2M:为伺服电动机动力线连接插口。

综合任务:数控系统的综合连接与调试

数控系统的综合连接与调试综合任务:数控系统的综合连接与调试一、数控系统的连接1. 任务目标(1)熟悉HED-21S数控系统综合实验台各个组成部件的接口。

(2)读懂电气原理图,通过电气原理图独立进行数控系统各部件之间的连接。

(3)掌握数控系统的调试及运行方法。

2.相关设备(1)HED-21S数控系统综合实验台一套。

(2)专用连接线一套。

(3)万用表一只。

3.相关资料(4)扳手、起子等工具一套。

图1 HED-21S数控系统综合实验台组成框图(日立SJ100主轴单元与三洋驱动单元)1)数控装置的电源数控装置的外部电源采用AC24V或DC24V 100W,PLC电路的电源用DC24V 不低于50W,其电源线采用屏蔽电缆或双绞线。

目前数控装置有两种供电方式,一种是数控装置用交流电源加PLC用直流电源供电;另一种是数控装置和PLC都用直流电源供电,如图1、图2所示。

图2 数控装置的供电(采用交流24V+直流24V供电)12456机壳接地+24V24V 地XS1HNC-21外部开关电源DC24V ≥150W(b)采用直流24V供电图3-20 数控装置的供电图2 数控装置的供电(采用直流24V 供电)2)数控装置与软驱动的连接软驱动单元包括3.5″软盘驱动器、标准PC 键盘接口(小圆口)、RS232接口、以太网接口。

各接口的功能和引脚的定义与HNC-21数控装置完全相同。

数控装置与软驱动的连接框图如图3所示。

图中连接软驱单元的四根扩展线接线方式均以相应引脚一一对应焊接,如图4所示。

XS2'XS3'XS4'XS5'XS2XS3XS4XS5HNC-21软驱单元数控装置键盘扩展线网络扩展线软驱扩展线串口扩展线图1-27 数控装置与软驱动的连接框图图3 数控装置与软驱动的连接框图3)数控装置与外部计算机的连接华中HNC-21 数控装置可以通过RS232接口及以太网口与外部计算机连接,并进行数据交换、共享,在硬件连接上可直接由HNC-21数控装置背面的XS3、XS5 接口连接,也可以通过软驱单元上的串口接口进行转接。

数控机床的电气连接与调试

840C型数控装置是32位微处理机系统,具有计算机辅助设计 (CAD)功能,能控制多轴,可5轴联动。

⑤SINUMERIK8型

8型数控装置时用于柔性制造的控制系统,它采用多微处理器, CPU均为8086

2021/9/15

7

项目1:数控系统的连接及调试

⑥SINUMERIK840D型 SINUMERIK 840D系统适用于所有的数控场合,10个加工通道,从2轴 到31轴控制。系统有三种基于不同计算机性能主板而分别适用于高级、 中级和基本的应用范围。840D系统控制器和相关的软件均按照模块化 结构进行配备,可以实现从复杂的多轴运动控制直到高速切削所需要 的数控系统基础平台和应用范围很广的应用操作知识库。零件的编程 以易于操作使用为原则,可使用循环方式和轮廓方式直接进行编程, 用通俗易懂的图形模拟方式验证切削路径和几何尺寸,可选定一个面、 顶部或三维观察的方式,采用带刀尖轨迹或不带刀尖轨迹进行模拟显 示

2021/9/15

1

项目1:数控系统的连接及调试

④F16系列

F16系列的性能位于F15系列和F0系列之间,结构为多主控总线, 它采用CISC处理器的基础上增加了用于高速运算处理的32位RISC 高速处理器

⑤F18系列

F18系列是在F16系列之后推出的32位数控装置,性能位于F15系列 和F0系列之间。但低于F16系列

简单的操作编程支持工具MANUAL GUIDE 0i

针对磨床的独特控制功能

以太网功能

数据服务器功能

2021/9/15

3

项目1:数控系统的连接及调试

2021/9/15

CP1:系统直流24V输入电源接 口FUSE:系统DC24V输入熔断

器(5A)。 JA7A:串行主轴/主轴位置编码器

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3. 3 FANUC 0i Mate-TC数控系统

• (1) CP1:外接DC24V直流稳压电源输出端口。 • (2) COP10A:系统伺服高速总线FSSb光缆接口,与伺服放大器的

COP10B相连。 • (3 )JA7 A:串行主轴/主轴位置编码器接口。 • (4) JA40:模拟量主轴速度控制接口/高速跳转信号接口。 • (5)JD36A/JD36B ; RS232 -1 ( 0 , 1通道)/RS232 -2 (2, 3通道)接口, • 电脑和数控系统接口(可以不接)。 • (6) JA2:系统MDI单元接口。 • (7) JD1A:外接I/0卡或I/O模块装置接口。

上一页 下一页 返回

3. 1数控机床的组成及常见系统

• 2. SIEMENS系统的数控装置 • SIEMENS公司有SIN3 、8 、810、820 、850、880 、802、840等

系列数控装置,每个系列都是用于不同性能和功能的机床数控装置。 SIEMENS数控装置采用模块化结构,具有接口诊断和、数据通信能。 • 3.华中数控系统 • 华中公司有“世纪星”HNC-21/22 , HNC-18i/19i等数控系统。系统 采用先进的开放式体系结构,内置嵌入式工业PC,配置8. 4“或10. 4“彩色液晶显示屏和通用工程面板,集成进给轴接口、主轴接口、手 持单元接口、内嵌式PLC接口于一体,采用电子盘程序存储方式以及 软驱、DNC、以太网等程序交换功能,具有低价格、高性能、配置 灵活、结构紧凑、易于使用、可靠性高的特点。

下一页 返回

3.2西门子SINUIVIERIK 802S数控系统

• (3)输入接口接收机床操作面板的各开关信号、按钮信号、机床上的 各种限位开关信号及数控系统各个功能模块的运行状态信号,若输入 的是触点输入信号,要消除其振动。

• (4)输出接口是将各种机床工作状态的信息送至机床操作面板上显示, 将控制机床辅助动作信号送至电柜,从而控制连接机床主轴、刀库、 液压、冷却等单元的继电器和接触器。

• 3.4.1机床数据

• NC Machine Data (NC-MD)数据是使系统与具体机床相匹配所设置 统生产厂的出厂数据,机床厂、用户一般不

做调整。

上一页 下一页 返回

3. 4数控系统参数

• 2.进给轴数据 • 在这些参数中,坐标轴的漂移补偿、传动间隙补偿、复合增益、位置

上一页 下一页 返回

3.2西门子SINUIVIERIK 802S数控系统

• (4)x7:驱动接口(AXIS), 50芯D型插座,用于连接具有包括主轴在内 • 最多4个模拟驱动的功率模块。 • (5)X10:手轮接口(MPG) , 10芯插头。 • (6)x20:数字输入高速接口,用于连接NC-READY继电器和接近感应

上一页

返回

3.2西门子SINUIVIERIK 802S数控系统

• 计算机数控装置(以下简称数控装置)与数控系统的功能部件(主轴模块、 • 进给伺服模块、PLC模块等)和机床进行信息传递、交换和控制的端

口,称为接口。接口在数控系统中占有重要的位置。不同功能模块与 数控系统相连接,采用与其相应的输入输出(I/ O )接口。 • 数控装置与数控系统各个功能模块和机床之间的联系信息和控制信息, 不能直接连接,必须通过I/ 0O接口电路连接起来,接口电路的主要 任务有以下几个内容。 • (1)进行电平转换和功率放大。 • (2)提高数控装置的抗干扰性能,防止外界的电磁干扰噪声引起误动 作。

• 3.1.2常见数控系统

• 1. FANUC系统的数控装置 • FANUC公司的产品: • (1)FS-0;

下一页 返回

3. 1数控机床的组成及常见系统

• 每类可提供多种可选择的功能,从结构上看,数控装置已由大块板结 构转向模块化结构,电路板采用多层板和高密度表面安装技术(SMT), 使用专用大规模集成电路芯片(LEI) 。 LEI有总线仲裁控制器(BAC)、 输入/输出控制器(IOC)、位置控制MB87103 。MB87103包括了数字 积分法(DDA)插补、误差寄存器、基准计数器、脉宽调制和检测倍率 (DMR)。制造自动化协议(MAP)接口可实现与上级单元控制器或主计 算机通信。有些数控装置的故障诊断采用了专家诊断系统。

• (5) CA114:系统参数维持电池接口(3V铿电池)。 • (6)~(12)分别为JA7A、JD1A、JA40、JD36B、JD36A、 JA2、

COP10A和JNBM接口。 • 数控系统显示装置为7. 2英寸的黑白LCD, MDI单元为FANUC的标准

键盘,显示器与键盘为垂直方式。 • 伺服放大器和电机采用标配的βi伺服单元和βis进给伺服电机。系统

• 3.2.1西门子SINUMERIK 802S/C数控系统连接

• 1.西门子SINUMERIK802S的软件组成 • 1)位于CNC中永久存储器FLASH中的系统软件 • (1)引导软件(BOOT软件)把系统软件从永久存储器装载到用户存储器 • (DRAM)中,并启动系统。

上一页 下一页 返回

3.2西门子SINUIVIERIK 802S数控系统

开关(BERG)信号或非触点传感器,作为进给轴的参考点开关。 • (7)X100~X105:数字信号输入接口;X200~X201:数字信号输出接口。 • (8)S3:调试开关;S2和D15用于内部调试;F1:保险。 • 图3 -4所示的SINUMERIK 8025的ECU上各接口引脚定义见表3-1。

定数据、刀补数据、R参数、零偏、补偿数据、零件程序、标准循环), 用户程序和机床数据技术文件。 • (2)文本管理器和编程工具

上一页 下一页 返回

3.2西门子SINUIVIERIK 802S数控系统

• 3)更新软盘 • (1)带操作提示的系统更新软件。 • (2)用更新程序可将压缩的802 Sbaseline系统软件装入

• 数控系统参数的设定依据主要有两方面,一是系统生产厂家根据机床 生产厂家所需要的CNC功能,对系统的基本功能进行的设定;二是机 床生产厂按各机床的实际工作情况,对标准数控系统进行的设定与调 整。

下一页 返回

3. 4数控系统参数

• 与系统功能有关的参数直接决定了系统的配置和功能,设定错误可能 会导致系统功能的丧失;机床性能有关的系统参数设定错误,可能会 影响机床的动、静态性能、定位精度等。因此,保证系统参数的正确 设定对机床的正常工作至关重要。

• (4)输入输出模块(DI/O) ; 16路输入和16路输出(ECU最多可以配置4 • 个DI/O模块)。 • (5)驱动系统:8025使用STEPDRIVEC或STEPDRIVEC+驱动系统,使

用两相混合式步进电机;802 C使用611 A驱动系统(由反馈模块,功率 模块和控制模块组成),使用西门子1 FTS系列交流伺服电机。 • (6)电源系统:工作电源为直流24 V 。 • (7)通信接口(RS232)在使用外部PC/PG与西门子SINUMERIK802 S/ • 802C base line进行数据通信WINPCIN)或编写PLC程序时,使用 RS232接口。 • 早期的西门子802数控系统其部件连线如图3-2和图3-3所示。

上一页 下一页 返回

3. 3 FANUC 0i Mate-TC数控系统

• (8 ) CE56C/CE57C ; I/O Link上的机床操作面板接口。 • (9)CPD1,分线盘I/O模抉。 • (10)SVU:进给伺服驱动放大器单元。 • (11)CB150A: I/O模块上输入/输出信号端子接口。 • 图3 -7为CAK6150Di数控车床配置2006年6月后生产的FANUC 0i

上一页

返回

3. 3 FANUC 0i Mate-TC数控系统

• FANUC 0iC/0i-Mate-C包括加工中心/铣床用的0iMC/0i Mate-MC和 车床用的0iTC/ 0i Mate-TC,各系统一般配置如表3-2。

• FANUC 0i MateTC数控系统是FANUC公司2004年在21i数控系统的 基础上开发的普及型高性能的数控系统,2006年6月又对系统的硬件 和软件进行了升级提升,在硬件方面进行了优化,集成度更高,系统 硬件故障诊断更加快捷,在软件方面对系统功能包参数进行了保护, 即使系统进行全清操作,也不会删除功能包参数,同时增加参数设定 画面进行人机对话,方便了参数调整。图3-6为FANUC 0i Mate-TC 数控系统连接。功能包为B包功能,可以控制2个CNC轴和2轴联动, 系统无扩展功能。

• (2) MMC软件(人机通信)执行所有的功能。 • (3) NCK软件(数控主机)执行所有NC功能,该软件控制1个带最多三 • 个进给轴和一个主轴的NC通道。 • (4) PLC(可编程逻辑控制器)循环执行内装PLC用户程序。 • (5)内装PLC用户程序实例。 • 2)工件盒软件 • (1)用于PC/PG的WNPCIN传动软件,可传送用户数据(机床数据、设

SIEMENS802S中。 • 2.西门子SINUMERIK 8025/C数控系统连接示例 • 802S/C由下列部分组成: • (1)操作面板(OPI) 。 • (2)机床面板(MCP) 。 • (3) NC单元(ECU):带全部接口(802S接口和802 C接口有区别)。

上一页 下一页 返回

3.2西门子SINUIVIERIK 802S数控系统

Mate-TC系统连接配置图。 • (1) 1A/1B (CA116A/CA116B):系统冷却风扇接口。 • (2) CN8; LCD视频显示屏插座。 • (3) CNM1A:外接系统存储卡插座。 • (4) CP1:DC24V插座。

上一页 下一页 返回

3. 3 FANUC 0i Mate-TC数控系统

上一页 下一页 返回

3.2西门子SINUIVIERIK 802S数控系统

• 3.2.2西门子SINUMERIK 802S数控系统的接口