汽车结构用热轧双相钢的生产现状及发展趋势

武钢汽车用热轧低合金高强钢的开发进展

2002 年,武钢与东风汽车联合开发 590MPa 级大梁钢 WL590,成功应用于

重卡纵梁、车厢边板中支柱等零部件的制造,使用效果良好。2009 年武钢开发

出 700MPa 级大梁钢 WL700,批量应用于东风商用车、江淮汽车等厂家制造重

卡纵梁。

为应对未来的高强化发展趋势,武钢成功开发出更高级别大梁钢 WL750 和

作的加大以及高速公路计重收费工作的开展,公共物流领域车辆对降低自重的要

求也越来越强烈。车厢厢体用钢也由最初的 Q235、Q345 级别提高至 Q500 强度

级别,少量车型上对更高强度级别的车厢用钢也有需求。在这种市场需求下,并

随着武钢 CSP 产线的投产,武钢车厢用钢于 2011 年逐步投放市场。从最开始的

武钢汽车用热轧低合金高强钢的开发进展

彭 涛 刘永前 赵江涛 刘 斌 梁 文

(武汉钢铁(集团)公司研究院,湖北武汉 430080)

摘 要:回顾了汽车用热轧低合金高强钢在武钢研制开发的历史进程,随着武钢 冶炼和轧钢装备水平的提高,推动了高性能热轧汽车板的品种研发。介绍了武钢 热轧汽车大梁钢、车轮钢、车桥用钢、车厢钢等系列产品的研究应用情况。为应 对汽车工业高强减薄的发展趋势,武钢将于 2014 年底完成 2250 热连轧生产线的 升级改造,因此对武钢未来热轧汽车板的品种研发、生产与应用需求进行了展望。 关键词:低合金高强钢 热轧汽车板 品种研发

进入 21 世纪,随着汽车行业的蓬勃发展和高强减薄的发展趋势,对高性能 热轧汽车板的需求进一步增加,与此同时高性能产品对生产装备工艺要求提出更 高需求,武钢在对 1700mm 热轧机组进行技术改造的同时,新建了当时世界上技 术水平最高的 2250mm 热连轧机组,该机组先进的板形、尺寸控制系统及除磷系 统为生产高表面质量和高尺寸精度的热轧汽车板提供了基础,高精度层流冷却控 制系统和大功率卷取机为生产高强度热轧汽车板以及先进高强钢提供了有力保 障。在此期间,武钢将微合金化技术、洁净钢生产技术以及相变强化等进行了有 机的结合,在热轧汽车板的开发上实现了新的突破。大梁钢 WL590[4]、W610L、 WL650、WL700 和 WL750 获得大批量生产,450~650MPa 级车轮钢成功研发并 批量应用,510MPa 和 590MPa 级热冲压及冷冲压汽车桥壳用钢开发成功,铁素 体马氏体型热轧双相钢 DP600 和铁素体贝氏体型高扩孔钢 FB45、FB60 作为热 轧先进高强钢研制成功,并在汽车行业获得批量应用[5]。武钢 CSP 连铸连轧机组 的投产还为生产薄规格高强度热轧汽车板提供了有利条件,目前已在 CSP 机组 开发了最薄厚度为 1.2mm 的高强度汽车车厢板等汽车结构钢系列品种。

汽车行业用钢发展历程及现状

汽车行业用钢发展历程及现状随着工业革命的到来,汽车行业迅猛发展,而钢材作为一种重要的材料,在汽车制造中起到了举足轻重的作用。

本文将从汽车行业用钢的发展历程和现状两个方面进行探讨。

一、发展历程自汽车问世以来,钢材作为主要的结构材料广泛应用于汽车制造中。

早期的汽车主要采用铸铁和木材,但铸铁重量大、生产成本高,而且容易生锈;木材则不足以满足汽车的高强度和安全要求。

因此,逐渐发展出了以钢材为主的汽车制造工艺。

20世纪初,钢铁工业的迅猛发展为汽车行业提供了坚实的基础。

随着冷轧带钢、汽车用高强度钢的涌现,汽车重量得以大幅降低,同时还提升了汽车的安全性和燃油效率。

在20世纪30年代,汽车行业普遍开始采用冷轧带钢制作车身,为汽车的轻量化发展奠定了基础。

20世纪80年代,汽车行业迎来了进一步的发展。

高性能钢材的研发和应用使得汽车的安全性、耐久性和可靠性得到了极大提升。

此外,新材料的应用也为汽车产品提供了更多的选择,汽车行业开始逐渐采用铝合金、高强度钢、复合材料等新材料。

这些新材料不仅具有良好的机械性能,还能够降低车身重量,提高燃油效率。

二、现状分析当前,全球汽车行业已经进入了一个全新的发展阶段。

为了应对全球气候变化和环境污染问题,各国政府陆续出台了严格的排放标准和能源消耗限制,这对汽车行业用钢提出了新的要求。

首先,轻量化仍然是汽车行业用钢的主要发展趋势。

汽车制造商通过采用高强度钢材、铝合金和复合材料等轻量化材料来降低车身重量,提高燃油效率和减少排放。

其次,钢材的材质优化成为新的研究热点。

汽车行业要求钢材在保证强度和安全性的基础上,还要具备良好的可塑性和韧性。

因此,汽车用钢的研发中,注重材质优化,以满足汽车行业对不同零部件的要求。

此外,随着新能源汽车的快速发展,汽车行业用钢也面临着新的挑战与机遇。

电动汽车对车身结构和用钢材料的要求不同于传统燃油车,需要更高的强度和轻量化材料,以满足电动汽车高性能的要求。

综上所述,汽车行业用钢经历了漫长的发展历程,从最初的铸铁和木材到现在的冷轧带钢、高强度钢和新材料的应用,不断追求轻量化、高强度和高安全性。

汽车用钢产品需求特点及生产技术发展趋势研究

汽车用钢产品需求特点及生产技术发展趋势分析汽车工业对原材料的需求,品种规格多,质量要求高,数量需求大。

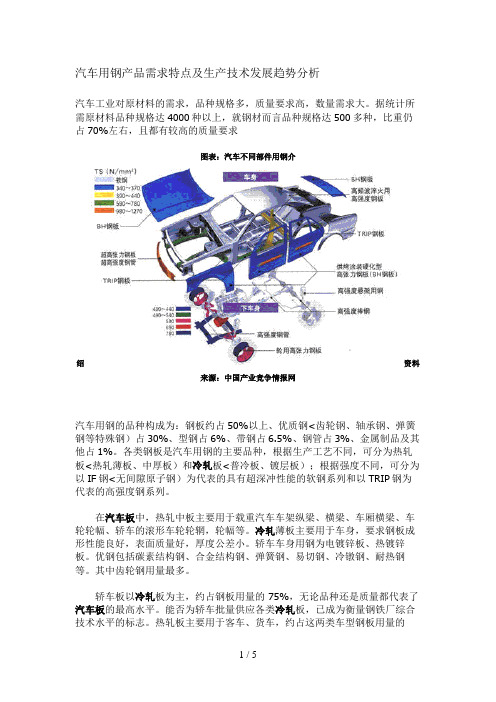

据统计所需原材料品种规格达4000种以上,就钢材而言品种规格达500多种,比重仍占70%左右,且都有较高的质量要求图表:汽车不同部件用钢介绍资料来源:中国产业竞争情报网汽车用钢的品种构成为:钢板约占50%以上、优质钢<齿轮钢、轴承钢、弹簧钢等特殊钢)占30%、型钢占6%、带钢占6.5%、钢管占3%、金属制品及其他占1%。

各类钢板是汽车用钢的主要品种,根据生产工艺不同,可分为热轧板<热轧薄板、中厚板)和冷轧板<普冷板、镀层板);根据强度不同,可分为以IF钢<无间隙原子钢)为代表的具有超深冲性能的软钢系列和以TRIP钢为代表的高强度钢系列。

在汽车板中,热轧中板主要用于载重汽车车架纵梁、横梁、车厢横梁、车轮轮幅、轿车的滚形车轮轮辋,轮幅等。

冷轧薄板主要用于车身,要求钢板成形性能良好,表面质量好,厚度公差小。

轿车车身用钢为电镀锌板、热镀锌板。

优钢包括碳素结构钢、合金结构钢、弹簧钢、易切钢、冷镦钢、耐热钢等。

其中齿轮钢用量最多。

轿车板以冷轧板为主,约占钢板用量的 75%,无论品种还是质量都代表了汽车板的最高水平。

能否为轿车批量供应各类冷轧板,已成为衡量钢铁厂综合技术水平的标志。

热轧板主要用于客车、货车,约占这两类车型钢板用量的60%-70%,且高强度的热轧板应用越来越广泛。

但受厚度规格、强度和表面质量的局限,热轧板在轿车上用量不大。

1、汽车用冷轧钢板生产工艺汽车用冷轧产品尺寸精度高、表面光滑、内部各项性能良好,其主要原因是排除了热轧中温度这一工艺因素的影响。

利用钢在高温时变形抗力低和塑性好的特点,在高温的状态下进行加工变形,有利于节约能量,容易获得各种形状,但高温加工变形过程中的温度并不是固定不变的,如果加工过程中钢的温度不均匀,则影响加工精确度;而高温状态的氧化,使得热轧钢板表面质量较差。

热轧钢材简介介绍

桥梁

热轧H型钢、工字钢等被 广泛用于桥梁建设,可提 高桥梁的承载能力和使用 寿命。

房屋骨架

大型厂房和高层建筑的房 屋骨架常常采用热轧钢材 ,以支撑较大的荷载。

汽车行业

车身结构

汽车车身结构通常采用热轧钢材 ,能够提供足够的强度和耐久性

。

底盘和发动机部件

底盘和发动机部件也是热轧钢材的 重要应用领域,要求材料具有高强 度和耐腐蚀性能。

04

热轧钢材的产业链结构与商业模 式

热轧钢材的产业链结构与商业模式

• 热轧钢材是一种常见的钢材产品,广泛应用于建筑、制造、汽车等领域。它是通过高温轧制工艺将钢坯变形,进而得到不 同规格和用途的钢材产品。

05

热轧钢材的生产工艺流程与技术 进步

原料准备与加热

原料准备

热轧钢材的生产需要使用经过初步加工的板坯作为原料。这些板坯通常由大型钢锭经过初轧、剪切等工序制备而 成。

06

热轧钢材的环保与可持续发展问 题

热轧钢材的环保与可持续发展问题

• 热轧钢材是一种常见的钢材类型,它是在高温下进行轧制而 成的。这种钢材具有许多优点,例如强度高、塑性好、易于 加工等,因此被广泛应用于建筑、制造、汽车等领域。

THANKS

感谢观看

汽车零部件

如齿轮、轴类零件等也常采用热轧 钢材制造。

机械制造

机械零件

热轧钢材在机械制造中广泛用于 制造各种机械零件,如齿轮、轴

类零件、连杆等。

设备结构

许多机械设备和装置的结构也采 用了热轧钢材,如压力容器、大

型传动装置等。

耐磨材料

热轧钢材经过处理后,还可以用 作耐磨材料,如矿山机械中的耐

磨板、耐磨链条等。

产品卷取与冷却

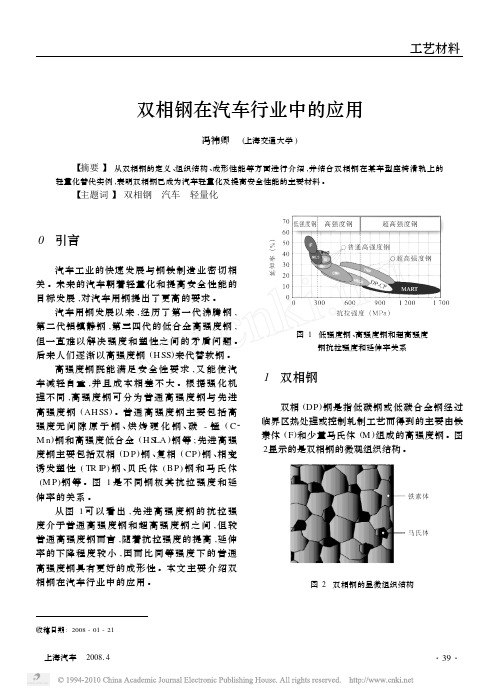

双相钢在汽车行业中的应用

工艺材料

可见 , DP钢具有高回弹率 ,所以在零件 、设备 工装的设计时要尽可能将回弹减少到最小 。

2 应用实例

DP钢由于具有高强度和高塑性的综合特性 , 主要用于需高强度 、高抗碰撞吸收能且成形要求 较严格的汽车零件 ,如车轮 、保险杆 、悬挂系统等 。 本文将介绍 DP钢在汽车座椅骨架 - 滑轨中应用 的例子 。

现在发展的双相钢主要是这种形式 ,即具有 良好延展性 、连续的铁素体上零散分布着岛状的 马氏体 。铁素体为基体相 ,马氏体为第二相 。双 相钢发生变形时 ,应变集中在铁素体中 ,第二相的 马氏体起到弥散强化的作用 。

图 3表示的是在相似的屈服强度下 ,双相钢 和高强度低合金钢的应力 - 应变行为比较 。从图 3可以看出 , DP钢比 HSLA 钢具有更高的初始加 工硬化率 、更高的抗拉强度和更低的屈强比 ,这些 都是因为基相和第二相的相互作用 。即软的铁素 体赋予双相钢优良的塑性 ,而硬的马氏体则赋予 其更高的强度 ,所以双相钢具有优越的成形性能 , 它的出现基本解决了高强度低合金钢不易冲压成 形的矛盾 。

1 现代汽车造型开发流程

汽车造型的开发需要大量相关专业技术人才 通力协作共同打造 ,具有不同专业背景的造型师 、 结构工程师 、总布置工程师以及不同公司的大量 专业技术人员共同参与 ,加上决策和市场变化等 未知因素 ,使得造型流程具有一定的不确定性 ,在 理论上大致包括如下几个阶段 。

(1) 创意草图及油泥模型阶段 设计师完成外型和内饰的概念设计 ,并设计色 彩及内饰的使用面料 。模型师根据造型概念使用 油泥和硬泡沫等材料制作 1∶4及 1∶1的油泥模型。 (2) 总布置分析阶段 总布置进行车辆空间和尺寸分析 、人机工程 (尤其是驾驶员位置 )要求 、各项法规 ,以及技术和 造型要求 。总布置阶段须完成总布置图 、竞争车

汽车车身材料的现状及其发展趋势

汽车车身材料的现状及其发展趋势下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!汽车车身材料的现状及其发展趋势随着汽车工业的发展,车身材料的选择对汽车性能、安全性和环境影响起着至关重要的作用。

汽车车身材料应用现状与发展趋势

汽车车身材料应用现状与发展趋势汽车车身材料是指汽车的整个车身结构所使用的材料,包括钢铁、铝合金、碳纤维等材料。

随着科技的不断发展和环保意识的加强,汽车车身材料也在不断地更新换代。

目前,在汽车车身材料的应用中,钢材占据了主要的市场份额。

对于低端车型来说,普通的碳钢材质仍然是首选的材料。

但是,对于高端车型来说,高强度钢、先进高强度钢和再结晶钢等新型材料的应用越来越广泛。

这些材料具有重量轻、刚性好、防腐耐用、热稳定性和能耗节约等优秀特性,能够有效地提升汽车的安全性能和燃油效率。

除了钢材,铝合金在汽车车身材料中也有着广泛的应用。

铝合金是一种轻质、高强度的材料,具有良好的成形性和抗腐蚀性能。

因此,在高端车型中代码降低车身重量和提升燃油经济性方面,铝合金已成为首选的材料。

但是,铝合金的复合加工难度较高,成本也相对较高,这限制了它在低端车型中的应用。

随着全球经济的快速发展,碳纤维等新材料也开始应用于汽车车身中。

碳纤维具有较高的强度和刚度,同时也非常轻盈,同等强度下,其重量只有钢的1/5。

这些优越的性能使碳纤维在汽车车身中有着广泛的应用前景。

但是,碳纤维在加工和制造方面存在着一定的难度和成本问题,因此在当前阶段的应用仍然有一定的限制。

未来,随着环保和燃油经济性要求的不断提高,汽车车身材料将会更加趋向于轻量化和复合化。

使用新型材料,同时也需要满足强度和安全性的要求,以及生产成本的限制。

综合考虑各方面因素,汽车车身材料的未来发展主要有以下几个方向:一是材料轻量化。

随着汽车制造业环保和燃油经济性的要求日益提高,汽车车身材料的轻量化成为趋势。

轻量化是提升汽车能源利用效率和行驶性能的重要途径。

二是复合材料化。

汽车车身复合材料的应用是汽车轻量化与高于要求的强度、韧性等多种性能要求之间的一个完美协调的产物。

复合材料的高强度和轻量化是实现轻量化的重要途径。

复合材料的成本虽然比普通材料高,但随着其生产规模的不断扩大,成本也将逐渐降低。

汽车用钢板的现状和发展趋势

确提出要加速发展汽车工业。汽车工业的发展与

钢铁材料是密不可分的, 汽车制造行业是薄钢板 的最大用户,为 了降低油耗 ,节约能源,汽车要

零部件的连接装配。

向轻量化发展 ,因此对汽车用钢板提出了越来越

() 良好 的喷涂性。要求材 料对油漆 和涂 5

高的要求。同时汽车钢板叉应满足汽车舒适 、美 层有 良好的附着性能 ,以求表面美观。 观 、防腐等各项要求,下面就汽车用钢板的现状

关键词 : 汽车 ; 钢板 ; 深冲压; 涂镀层

中图分类号 :T 12 G 4 .1 文献标识码 :B

汽车工业是影响国民经济发展、技术进步和

社会现 代化 的支 柱产业 ,具有 重 要地 位 ,我 国明

有耐大气腐蚀和盐水腐蚀的能力。 ( ) 良好 的焊接性。保证零件有效地连接 4

及焊点及焊点周边区域强度和性能不发生大的变 化 ,同时保证在 自动生产线上快速有效地进行各

TI 。 R P钢

2 。 1 双相钢 .1

变比 r ,高的应变强化指数 t ,高的延伸率 值 / , 值

和抗拉强度,低 的屈服点和实效指数。只有满足 这样 的质量要求 ,才能承受不 同应变状态下的冲 压成形 ,用来生产复杂的汽车覆盖件。 ( ) 良好的抗凹陷能力和足够 的结构 刚度 , 2 以避免在制造和使用过程中车身发生局部变形产

晖

李国峰

103 ;2 东北大学 轧制技术及连轧 自 104 . 动化 国家重点实验室 ,辽宁 沈 阳 100 ; 104 3

摘

要:汽车工业发展推动冶金工业中汽车用钢板的发展,汽车用钢板的发展反过来又促进汽

车工业技 术进 步。针对 汽车用钢板的质量要 求 。本文对汽 车用 钢板 的现状和发展趋 势述评 了。

汽车用钢需求趋势分析

汽车用钢需求趋势分析作者:吕卫来源:《新材料产业》 2015年第2期文/ 吕卫中国钢铁工业协会发展与科技环保部钢铁材料是汽车制造的主要原材料,一般占汽车制造所用原材料的70%以上。

汽车制造用钢材品种较多,包括板带材、优质钢棒材、型钢、管材及其他品种。

板带材主要有冷轧板、镀锌板、热轧薄板、热轧中板及热轧酸洗板等。

钢材品种构成一般为:板带约占50%以上,优质钢棒线材约占30%,型钢约占6%,钢管约占3%。

一、汽车用钢主要品种及应用1. 冷轧板冷轧板在汽车用板材中所占比例最大。

轿车使用冷轧板较多,约占钢板用量的70%以上,主要消费钢材品种是DQ、DDQ、EDDQ和SEDDQ深冲级别和180 ~1200M P a强度级别,主要用于制作轿车各种覆盖件和结构件。

客车消费冷轧板品种包括普冷板、冷轧深冲板和冷轧高强板等,主要钢种有B P340、08A l、S t14等,主要用于客车身内外板和部分结构件。

货车消费冷轧板品种包括普通冷轧板、深冲板,主要钢种为08A l、S t14和S P C EN等,主要用于驾驶、挡泥板及前后围等。

2. 镀锌板汽车用镀锌板品种主要是G I板、GA板、深冲镀锌板、烘烤硬化镀锌板、超低碳高强镀锌板、含磷高强镀锌板、双相高强镀锌板和低合金高强镀锌板等,中高端车型镀锌板消费比例较高,主要应用制造内外板。

3. 热轧板热轧板材在汽车中大量使用,包括热轧薄板、热轧中厚板和热轧酸洗板等品种,主要用于商用车的大梁、车轮、桥壳、车厢、车架结构件等部件。

热轧高强板在汽车关键受力部位的使用比例将越来越大。

4. 优质钢棒线材汽车制造用棒线材主要包括弹簧钢、齿轮钢、非调质钢、易切削钢、冷镦钢等。

主要用于汽车的零部件制造,如动力传动系统、发动机系统、制动系统、转向系统、悬架减震系统的零部件。

汽车用优特钢棒线材质量性能要稳定、可靠,具备良好的可加工性。

二、主要品种的国内满足情况近年来,在汽车市场带动下,有关钢铁企业在技术装备和汽车用钢材品种研发方面投入巨大,汽车用钢材品种的实物质量均大幅提升,基本满足了我国持续增长的汽车市场需求。

梅钢汽车用钢生产现状及发展前景

Nb V、 进 行复 合 强化 , 、 Ti 以便 达 到 较好 的综 合 力

学性 能 , 满足 用户要 求 。 1 2 用 于制 造汽 车大 梁 的大 梁钢 系列 .

的冷却 速 度 , 速冷 却 到 Ar 快 l以下 进行 卷 曲 。

梅 钢 近年来 又 开发 了 B 4 L钢种 , 钢 种 具 50 该

维普资讯

・

5 ・ 2

梅 山科技

20 0 7年增 刊 ( ) 1

梅钢汽车用钢生产现状及发展前景

程 迎 新

( 山 钢 铁 公 司技 术 中心 南 京 梅

2 03 ) 1 0 9

摘要 : 绍 了梅 钢汽 车 用钢 的生产 现状 和产 品特 点 , 点介绍 了热轧汽 车 结构件 用钢 和 大 介 重 梁钢 的 生产 状 况 , 对梅钢 热 轧汽 车用钢 的发 展 趋 势进行 了展 望 。 并 关 键词 : 车用钢 ; 车 大梁 ; 汽 汽 发展 趋 势

有更 高 的力 学性 能 和更好 的焊接 性 能 , 因此 , 钢 对 的纯净 度 和 S、 P含 量要 求 更 加 严 格 , 利用 控 轧 控 冷 工艺 , 降低 终 轧温 度 和卷 曲温度 , 以提高 钢 的强 度 和各 项力 学 性 能 。对 该 系列 钢 种 , 钢 正 在 预 梅

表 1 QS 4 0 M 化 学成 分 TE 2 T

维普资讯

程 迎新

梅 钢汽 车 用钢 生产现 状及 发展 前 景

・5 ・ 3

梅钢 正 准备 对 QS E 系列 钢 种 中 的更 高 级 T

别进 用 充

Pr d c i n S t a i n a d De e o m e tPr s e to u o o ie S e la e g n o u to iu to n v l p n o p c fA t m b l t e tM ia g

我国汽车材料的应用及未来发展趋势

我国汽车材料的应用及未来发展趋势【摘要】我国汽车材料在汽车制造中扮演着至关重要的角色,不断推动着汽车产业的发展。

本文首先介绍了汽车材料的种类与应用,包括金属材料、塑料材料和复合材料等。

随后分析了我国汽车材料的发展现状,指出我国在汽车材料领域取得了不俗的成绩。

接着对未来发展趋势进行了分析,预测了新材料和环保材料在汽车制造中的应用将会更加广泛。

最后总结指出,我国汽车材料将迎来更加广阔的发展空间,未来汽车将会更加轻量化、智能化、环保。

这些趋势将助力我国汽车产业迈向更加繁荣和创新的未来。

【关键词】关键词: 汽车材料、应用、发展现状、未来趋势、新材料、环保、发展空间、轻量化、智能化。

1. 引言1.1 我国汽车材料的应用及未来发展趋势随着我国汽车产业的快速发展,汽车材料作为汽车的基础,起着至关重要的作用。

汽车材料不仅影响着汽车的品质和性能,也直接关系到汽车的安全性和环保性。

对我国汽车材料的应用及未来发展趋势进行深入分析和探讨,对汽车产业的发展具有重要意义。

在我国,汽车材料的种类与应用非常丰富。

传统的汽车材料包括钢铁、铝合金、塑料等,它们在汽车制造中发挥着各自的优势。

随着科技的进步,新材料的应用也逐渐增多,比如碳纤维、复合材料等,这些新材料具有更轻、更坚固、更耐高温等特点,被广泛运用于汽车制造中。

目前,我国汽车材料的发展现状呈现出多样化的趋势。

传统材料仍然是主流,但新材料的应用逐渐增多,市场需求也在不断扩大。

未来,我国汽车材料将迎来更加广阔的发展空间。

新材料在汽车制造中的应用将会更加深入,环保材料在汽车制造中的应用也将更加普及。

未来汽车将会更加轻量化、智能化、环保。

随着技术的不断发展和创新,我国汽车材料的应用和未来发展趋势将会更加多元化和前景广阔。

我们有理由相信,我国汽车材料行业将迎来更加美好的明天。

2. 正文2.1 汽车材料的种类与应用汽车在制造过程中需要用到各种不同种类的材料,这些材料的选择直接影响着汽车的性能、安全性和舒适性。

中国轧钢技术的发展现状和展望

轧钢技术的自主创新和国际合作

自主创新

加强轧钢技术的自主创新,研发具有自主知识产权的轧钢技 术和设备,提高我国轧钢技术的核心竞争力。

国际合作

加强与国际先进轧钢技术和设备制造商的合作,引进先进技 术、设备和人才,推动我国轧钢技术的发展。

加强轧钢技术人才培养和创新基地建设

人才培养

加强轧钢技术人才的培养,建立完善的人才培养体系,提高轧钢技术从业人 员的专业素质和技术水平。

国际市场开发

加强国际合作和交流,拓 展海外市场,提高中国轧 钢品牌的知名度和竞争力 。

04

中国轧钢技术面临的挑战

技术瓶颈和制约因素

高级别钢材的研发能力不足

目前,中国的高级钢材主要依赖进口,自主创新能力较弱。

生产效率和产品质量与国际领先水平存在差距

国内轧钢企业的生产效率和产品质量仍需提高,与国际先进水平存在一定差距。

清洁生产

采用环保技术和清洁生产 工艺,减少轧钢生产的污 染物排放。

资源循环利用

开展资源循环利用工作, 对废旧钢材进行再利用, 降低对自然资源的需求。

拓展应用领域和市场开发

产品升级换代

通过技术创新和技术改造 ,开发高附加值、高性能 的钢材产品。

拓展应用领域

扩大轧钢在建筑、机械、 汽车、造船等领域的应用 ,提高市场占有率。

轧钢产业布局和结构

区域集聚和协同发展Байду номын сангаас

我国轧钢产业已经形成了以大型钢铁企业为核心,中小企业为辅助的产业布 局,各地区协同发展,形成了具有特色的产业集聚区。

产业结构优化

随着钢铁行业的转型升级,轧钢产业结构也在不断优化,高附加值产品比例 逐步提高。

主要轧钢产品的产量、质量和品种

先进高强度汽车钢的发展趋势与挑战

先进高强度汽车钢的发展趋势与挑战摘要:在汽车轻量化过程中,汽车制造商越来越多地使用先进的高强度钢板,以降低汽车质量,提高其安全性。

本文分析了先进高强度汽车钢的发展趋势与挑战。

关键词:先进高强度钢;发展趋势;挑战高强钢在汽车轻量化、节能减排、成本方面具有一定优势和潜力,目前仍是汽车主要材料。

高强钢使用比例逐年增加,并向更高强度方向发展,生产模式呈现钢板“以热代冷”和零件成形“以冷代热”的低成本发展趋势,亚稳奥氏体增强增塑第二代汽车钢已成为先进高强钢的重要发展方向,但先进高强钢的发展给材料、工艺设备等带来了新的挑战。

一、先进高强度汽车钢发展趋势1、高强度化趋势。

随着钢铁工业的发展,先进汽车钢的生产及应用强度水平不断提高。

目前,1200MPa级以下的钢质汽车零部件主要采用冷成形,1500MPa级以上采用热成形。

高强度钢生产能力和技术储备为汽车轻量化提供了更大的潜力。

中国自主品牌汽车与合资品牌在强度级别及质量上存在差距。

与合资品牌相比,自主品牌汽车使用的高强度钢比例、强度等级、镀锌板使用比例相对较低,仍有很大发展空间。

为实现汽车轻量化,许多国家制定了汽车轻量化技术路线,开发超高强度钢和先进成形工艺已成为主要发展趋势。

例如,美国提出在2025年及2030年分别完成1500~2000MPa与2500~3000MPa低密度高模量汽车钢的开发,我国提出了发展第三代超高强度汽车钢和应用2000MPa超高强度钢的发展目标。

未来,汽车钢的发展及使用将朝着更高强度方向发展。

从汽车厂角度来看,增加超高强度钢的应用比例以满足车身轻量化和高安全性发展要求外,材料还应具有优良的加工性及连接性,以及多材质匹配应用的特性,在满足性能要求的同时,应具有较高的性价比,实现材料和部件的低能耗生产与回收,实现全生命周期绿色供应链系统。

2、低成本化趋势。

汽车钢品种多、数量大、面广,在满足性能要求前提下,具有较高的性价比是汽车用钢的一项重要指标。

2023年汽车用钢行业市场分析现状

2023年汽车用钢行业市场分析现状汽车用钢行业是指用于汽车制造和汽车零部件制造的钢材行业。

随着汽车产业的快速发展和升级,汽车用钢行业也迎来了巨大的发展机遇。

本文将从市场规模、发展趋势及竞争态势等方面进行分析。

市场规模方面,汽车用钢市场规模庞大。

据统计,目前全球汽车用钢市场规模已经超过5000万吨,年均增长率约为5%。

随着发展中国家汽车消费需求的提升,特别是中国和印度等新兴市场的快速崛起,汽车用钢市场规模呈现出逐年扩大的趋势。

发展趋势方面,汽车用钢行业面临着以下几个主要发展趋势。

首先,环保节能成为汽车用钢行业的发展方向。

随着全球环保意识的提高,汽车厂商对钢材的环保性能要求也越来越高。

其次,高强度钢的应用逐渐增多。

高强度钢具有重量轻、安全性好等特点,能够提高汽车整体性能和节能效果。

再者,应用新材料和新工艺成为汽车用钢行业的重要发展方向。

如高强度低合金钢、双相钢、热成形钢等材料的应用,以及热扎精轧、热轧热处理、先进的焊接工艺等技术的应用,将进一步提升汽车用钢的性能和质量。

竞争态势方面,汽车用钢行业竞争激烈。

全球范围内,市场主要集中在几家大型钢铁企业手中,如阿塞洛-米塔尔、泰科国际、欧冶云商等。

这些企业拥有较强的资源和技术优势,具备较高的市场份额和品牌影响力。

此外,中国是全球最大的汽车市场和汽车用钢生产国,国内钢铁企业在行业中具备较大的竞争优势。

然而,由于市场竞争激烈,汽车用钢行业的市场份额分配不均衡,中小型钢铁企业面临较大的挑战和竞争压力。

在未来,随着汽车工业的高速发展和行业结构的优化调整,汽车用钢行业将继续保持良好的发展势头。

同时,企业应积极适应市场需求变化,加大技术研发力度,提高产品质量和技术水平,全面提升竞争力,抢占市场份额。

此外,加强与汽车厂商的合作,深入了解市场需求,提供个性化和差异化的产品和解决方案,也将是企业获得竞争优势的重要途径。

总的来说,汽车用钢行业市场规模庞大且发展迅猛,面临着环保节能、高强度钢和新材料等发展趋势。

中国汽车用钢技术应用现状及市场化进程研究报告

致:中国汽车用钢技术应用现状及市场化进程研究报告导言报告相关说明:1、报告数据来源说明:本报告数据主要来自国家统计局、国家发改委、国研网、新华网等机构所提供的有关数据,并结合华经纵横经济信息中心对汽车和钢铁行业多年研究经验,借助业内专家、学者的学术研究而完成的。

2、分析方法说明:本报告主要从定性和定量两个方面对汽车用钢市场进行研究。

其中定性分析主要运用归纳和演绎、分析与综合以及抽象与概括等方法,对获得的各种材料进行加工,从而对研究对象进行多方面剖析;定量方法主要运用趋势外推分析法、因果预测分析法、最小二乘法、指数平滑等统计分析方法对截面数据和时间数据做出直观的解释和预测。

报告研究成果:【国内汽车用钢情况】汽车用钢的基本分布:板材比例为50%。

在汽车板中,热轧板主要用于客车、货车,约占这两类车型钢板用量60%-70%,且高强度的热轧板应用越来越广泛。

但受厚度规格、强度和表面质量的局限,热轧板在轿车上用量不大。

轿车板以冷轧板为主,约占钢板用量的75%,无论品种还是质量都代表了汽车板的最高水平。

能否为轿车批量供应各类冷轧板,已成为衡量钢铁厂综合技术水平的标志。

【国外汽车用钢情况】北美汽车和钢铁产业目前正在积极推进高强度钢(HSS)和超高强度钢(UHSS)的研究与应用,并在ULSAB的基础上,积极推进ULSAB-AVC计划,成为与铝、镁轻金属合金分庭抗礼的一大亮点。

近几年在PNGV计划的驱动下,高强度钢在北美汽车用材中得到迅速发展。

【需求预测】我国汽车工业的持续快速发展,拉动了钢材需求。

预计到2010年,我国汽车用各类钢材需求量将达到2767万吨,其中钢板1383.4万吨,型钢165.76万吨;钢带179.58万吨;钢管82.8万吨;碳素结构钢240.4万吨;合金结构钢248.6万吨;弹簧钢207.2万吨;冷镦钢58.0万吨;易切削钢24.8万吨;耐热钢8.2万吨;金属制品27.5万吨;其他121.6万吨。

首钢热轧双相钢热轧工艺与组织性能分析

首钢热轧双相钢热轧工艺与组织性能分析一、引言介绍首钢热轧双相钢的发展背景和重要性,概述本文的研究内容和目的。

二、首钢热轧双相钢的工艺流程阐述首钢热轧双相钢的工艺流程包括原材料选择、钢种设计、热轧工艺和组织调控等步骤。

三、首钢热轧双相钢的组织性能分析分析首钢热轧双相钢的微观组织特征和宏观力学性能,包括相结构、晶粒尺寸、硬度、延展性、强度等方面的性能。

四、影响首钢热轧双相钢制备的关键因素探讨影响首钢热轧双相钢制备的关键因素,如热轧温度、保温时间、压下量、冷却速率等因素,并分析其对钢材机械性能和组织性能的影响。

五、未来发展方向总结首钢热轧双相钢的制备工艺和组织性能分析研究,探讨该材料的未来发展方向和研究方向。

六、结论总结研究内容,强调首钢热轧双相钢的重要性和应用前景,并提出未来研究的建议和展望。

第一章:引言随着工业化进程的加速,汽车、航空、建筑等领域的应用需求不断增长,对结构性能高、形变加工性能好的材料提出了新的要求。

金属材料作为重要的工程材料之一,在工业应用中起到了不可替代的作用。

例如,高速列车、飞机和大型机械设备等领域都需要使用高强度、高韧性、高延展性的金属材料。

因此,针对这些应用需求,双相钢在工业制造过程中的应用越来越受到关注。

首钢热轧双相钢是一种具有高强度、优异韧性和良好延展性的金属材料,已经成为目前国内外应用广泛的一种材料。

双相钢的关键特点在于它具有不同的组织结构,即含有相似或不同的珠光体相和铁素体相。

这使双相钢有着更高的强度和韧性,同时也具有较好的延展性,能够满足结构安全性和产品质量的需求。

然而,要想使这种材料具有最佳的性能和应用效果,需要与其制备工艺和组织性能相结合的深入分析。

因此,本文旨在对首钢热轧双相钢的制备工艺和组织性能进行分析,并总结其未来发展的方向。

本文的研究内容涵盖了首钢热轧双相钢的工艺流程、组织性能分析、影响制备工艺的关键因素以及未来的发展方向。

这些研究内容将为双相钢的制备和应用提供重要参考,为推动材料技术的进步做出贡献。

汽车用材料的现状与展望

汽 车 工 程

20 02年 ( 2 第 4卷 ) 第 4期

A tmo i n ier g uo t e E gnei v n

20 ( t4 0 2 Vo 2 )No 4 .

20 07 026

汽 车 用材料 的现状 与展 望

戈 晓岚 许 晓静

件 。如 日本 汽 车 应用 冷热 轧 热处 理 双相 钢 制 造 汽车

外部 面 板 , 厚 减 薄 率 为 7 ~ 2 %; 用 和 福 特 板 % 9 通

汽 车公 司 用 双 相 钢 制 造 轮 辐 , 量 减 轻 l %, 劳 质 4 疲

寿命 也 达普 通碳 钢 的 2倍 ; 双相 钢 制 造保 险杠 , 用 质

2 %I 0 2 1

。

钢 、 钢 与北 京科 技 大 学合 作 分 别 开 发 出 I 钢 , 武 F 并

已投 入批 量 生 产I 。 J J

成 型性 和 焊 接性 良好 的 热 轧 HS A 钢 ( L 沉

减 振 阻尼 钢板 是 为减 少 汽 车振 动 、 降低 噪音 、 提

高舒 适性 而 发 展起 来 的 。这 种 钢板 采 用三 层结 构 , 即在 两 层钢 板 ( . 1 mm) 间加 一 层 粘 弹 性 树 O2~ . 2 之 脂 (. mm) 树 脂 吸 收 振 动 能 并 转 化 为 热 , 层 界 00 4 , 多 面 本 身 也 具 有 减 震 吸 能 作 用 。 与 普 通 钢 板 制 件 相 比, 动 噪 音 可 降低 3~ 5 B 振 d。 抗蚀 性 良好 的镀层 钢 板 的用 量 迅 速 增 加 , 单 如 面镀 锌板 、 n r 层板 、 n Z —C 镀 z —Mg或 Z —AI 金 n 合

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车身结构用钢最早采用低碳钢,随后为了提

高汽车结构强度、减轻质量、降低油耗,采用低合 金高强度钢(HsLA)代替传统的低碳钢。低合金

图2热轧双相钢生产工艺

a)低温卷取工艺;b)中温卷取工艺

万方数据

・

40・

轧

钢

2012年10月出版

发当中。 3.1国外发展概况 在双相钢的开发与应用方面,北美、欧洲、亚

洲的日本一直处于前沿,其典型的化学成分及性 能分别见表1~表3[7’8]。

sI。A制

”o

为了解决此类问题,同时兼顾强度和塑性的DP 钢不断应用到车身结构件的制造中。相对于汽车 面板,车身结构件对钢材的强塑性要求较高而表 面质量要求略低,因此未来有望采用热轧DP钢 取代低合金高强度钢、含P钢、烘烤硬化钢和高

图1

uLsA弘AVC车体结构用钢比例

强度IF钢来制作汽车结构件。 2.3非车身结构件上的应用

依托所开发的超快速冷却技术,采用层流冷却+ 超快速冷却技术生产的双相钢可在同一化学成分

目前我国可生产的热轧双相钢覆盖了540、 590、640MPa强度级别,表4为我国部分钢厂生 产或试制的热轧双相钢的化学成分及性能。

宝钢最早于1992年试轧了厚度为2.75mm 和4.OOmm的热轧双相钢,用于北京吉普车的车 轮生产;目前,590MPa级热轧双相钢已实现商业 化生产。2009年,宝钢通过密集水冷+空冷+水 冷+低温卷取的冷却模式,成功地在1800mm机

热轧双相钢的生产稳顺性、组织性能稳定性、成品的板形和表面质量,将是实现汽车结构用低成本热轧双相钢

开发生产的重要研发方向。 关键词:双相钢;热轧;汽车结构件;化学成分;力学性能;生产工艺 中图分类号:TG335.55 文献标识码:A 文章编号:1003~9996(2012)05一0038一06 Development Trend of the Hot-roHed

双相钢(Dual

Phase

2热轧双相钢在汽车结构件中的应用

2.1汽车工业中的“以热代冷”

Steel,简称DP钢)组织

在汽车工业使用的板带材中,冷轧板和各类 镀层板仍占主导地位,用量约占90%[5]。随着控 轧控冷技术的发展及市场竞争的需要,热轧板已 逐渐取代了部分冷轧板制作汽车结构件,如车身 结构件、车架、刹车盘和车轮等。采用热轧板制作

基金项目:国家自然科学基金资助项目(51004037),中央高校基本科研业务费专项资金资助(N090307002)

作者简介:利成宁(1986一),男(壮族),广西钦州人,博士研究生。

万方数据

第29卷・第5期

利成宁等:汽车结构用热轧双相钢的生产现状及发展趋势

・39・

高强度钢采用固溶强化、沉淀强化提高钢板强度 的同时却损坏了其塑性,给构件成形带来了困难。

cost

automobile manufacture. steel; hot roUing;automobile structure;chemical composition;mechanical property;

1

前言 在汽车轻量化的推动下,轻合金、塑料和纤维

安全性与节能性[z’3]。图1为国际钢铁协会的超 轻钢车身一先进概念车(ULSAB—AVC)计划中各

结构件,不但可以避免冷轧后的钢材加工硬化,降

由铁索体(F)和马氏体(M)构成,其具有优异的 力学性能;良好强塑性、低屈强比、高初始加工硬 化率、良好烘烤硬化性能及抗疲劳性能等,因而满 足了汽车多种部件的应用条件。尤其是其所具有 的高强度可使汽车重量减轻,从而兼顾了汽车的

收稿日期:2011—10—08

c—Mn-si系合金成分更适合试制低成本580MPa

制造重型卡车横梁、尾板等;并于2007年开发出 厚度为4~11mm的590MPa级低成本C—Mn系

热轧双楣钢。北京科技大学在实验室试制出

600、700MPa级热轧双相钢。北科大研究的热轧 双相钢以C-Si—Mn—Cr及C—Si—Mn—Mo系为代表,

并以中温卷取为主口8删。燕山大学采用控轧控冷

工艺获得了双相耐候钢,其性能优于传统 09CuPCrNi耐候钢[19J。

万方数据

第29卷・第5期

乖j成宁等:汽车结构用热轧双相钢的生产现状及发展趋势 表4国内部分钢厂生产或试制的部分热轧双相钢的化学成分及性能

・41・

武钢研制的RS50和RS55热轧双相钢,强度 级别分别为490MPa和540MPa,用于制造Cher— okee吉普车的车轮和东风卡车车身的横梁。另 外,RS60热轧双相钢,已批量供应一汽四环车轮 有限公司用于生产宝来车轮。2009年,武钢采用 c—Mn—Cr和C-Mn—si两种成分在CSP线上进行 了试制,产品的抗拉强度均在580MPa以上,认为

到普碳钢的2倍[61;意大利特柯赛德公司用DP

钢制造菲亚特BI汽车车轮,其疲劳寿命提高到普 通钢的1~2倍。国内生产的北京吉普车、Chero—

kee吉普车和宝来汽车也有用热轧双相钢制作车 轮的例子。

3热轧双相钢生产应用现状

热轧双相钢的研究始于1978年,Codren和 Tither通过控制终轧温度和卷取前的冷却速率获

低零件冲压过程中对模具的磨损和回弹量,而且 可缩减钢板生产过程中的冷轧、退火、重卷等工 序,使生产周期和成本大为降低。因此,开发可直 接用于汽车制造的热轧产品和工艺,即以热轧+ 酸洗甚至是直接热轧的方式开发出满足用户外形 尺寸、表面质量和性能要求的冷轧原料替代产品, 可实现用户和生产企业的双赢。 热轧双相钢因具有成本低、生产过程简便、生 产规模大及综合性能良好等优点,受到国内外广 泛关注。当前工业生产或试制出的热轧双相钢强 度级别已达到500~800MPa,而且其成形性能、 焊接性能和疲劳性能也能很好地满足部分汽车结 构件的要求。现代热轧生产线对轧制过程和轧后 冷却的控制更为精确,热轧板的板形和表面质量 得到很大提高,基本可满足汽车车身结构件、安全 构件和车轮的制作要求。特别是薄板坯连铸连轧 生产线上采用的半无头轧制技术可使生产过程处 于恒稳状态,显著提高了带卷全长组织性能的均 匀性及尺寸和形状精度的稳定性。因此,通过直 接热轧法生产汽车结构用双相钢是可行的。热轧 双相钢的研发还可带动“以热代冷”产品的开发与 应用,减少能源消耗和环境污染,对汽车工业的发 展和社会的进步都有积极的意义。 2.2车身结构件上的应用 车身结构件(或白车身一BIW)为结构复杂的 冲压件,它既和汽车碰撞安全有关,又与汽车轻量 化密切相关。典型的车身结构件有车底十字架、

下得到不同比例的铁素体和马氏体组织,最终控

制双相钢的组织和性能。2003年两班牙的ABC 公司首次在CSP生产线成功生产出C.M小Si—Cr

系DP600[“。

组试制出si—Mn系600MPa级热轧双相钢[”],热

轧DP780也正在研发当中。

日本的热轧双相钢以低合金含量(低碳Mn— Si钢或M旷cr钢)和低温卷取(Ms点以下)为主

Producti0ⅡSituati蚰柚d

Dual Phase SteeI for Automobile StructuI.e

LI Cheng—ning,YUAN Guo,ZHoU Xiao—guang,KANG Jian,LI

Zhen—Iei,WANG Guo-d。ng

(State Key Laboratory of Roning and Automati。n,Northeast University,Shenyang 110819,China) Abstract:The devel。pmenL situation of hot—roUed DP steel in“replacing cold by hot rolIed one”and the appIication of duced. scribed. The

得了双相钢,并将其命名为“轧制双相钢”

(ARDP)。热轧双相钢主要有两种生产方式,一

是对于低合金含量的c—Mn—Si系钢,可快冷至M。

温度以下再进行卷取(图2a);二是对于合金含量 较高的C—Si—Mn—Cr-Mo系钢,热轧后将钢板冷却

至奥氏体亚稳区进行卷取,之后再缓冷至室温最

终获得F+M双相组织(图2b)。国外的阿塞洛一

米塔尔公司、蒂森克虏伯公司、浦项公司、塔塔公

司等均已开发出强度级别为500~700MPa的热 轧双相钢,我国780MPa级热轧双相钢也正在研

防撞加强构件、悬架构件、侧边梁和B柱、车底纵

梁、后底板纵梁、车顶支架和A柱。这类零件要

求材料具有高强度、高成形性能、高竹值、高r值、

良好的烘烤硬化性能和焊接性能等。

量,以克里马克斯钼公司开发的DSi—Mn—C卜Mo 系双相钢为代赛德公司生

产的HS55—25Dual热轧双相钢用于制作菲亚特

制铁公司开发了具有良好成形性能的TiN沉淀 强化铁素体基体的热轧双相钢。

3.2国内发展概况

131汽车车轮,车轮实物疲劳试验由普通钢的循 环次数65000次提高到650000次。法国尤西诺 的Usilight80热轧双相钢已用于制造车轮及其他 复杂形状的冲压结构件。欧洲煤钢共同体ECSC

轧

・

钢

2012年10月・第29卷・第5期

oct.2012 V01.29 No.5

38

・

STEEL ROLLING

・综

述・

汽车结构用热轧双相钢的生产现状及发展趋势

利成宁,袁 国,周晓光,康 健,李振垒,王国栋

(东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819) 摘要:介绍了热轧双相钢在汽车板“以热代冷”进程中的发展情况、国内外主要热轧双相钢产品的化学成分 和性能,及其在车身结构及车轮上的应用情况,同时指出,依托短流程薄规格生产工艺技术优势,进一步提高

stabi“ty,strip shape and surface quality will hot_rolled DP steel for Key worcb:dual phase production process