梅钢1780热轧钢卷运输系统C型运卷车设计

年产200万吨1780热轧带钢车间设计 (2)

河北联合大学轻工学院QINGGONG COLLEGE, HEBEI UNITED UNIVERSITY毕业设计说明书设计题目:年产200万吨1780热轧带钢车间设计学生姓名:学号:专业班级:学部:材料化工部指导教师:2012年05月21日摘要板带钢是钢铁产品的主要品种之一,广泛应用于工业,农业,交通运输和建筑业。

宽带钢在我国国民经济中的发展中需求量很大。

世界各国近年来都在注重研制和使用连铸连轧等新技术和新设备来生产板带钢。

本设计为年产200万吨1780热轧带钢车间设计,典型产品厚度为3.0mm。

为了满足高质量和高性能板材要求,本次设计结合唐钢1700mm、宁钢1780mm、鞍钢1780mm热轧车间设计了年产200万吨的1780mm常规热轧车间。

设计采用两架四辊可逆粗轧机,轧制六道次,精轧机选用六架非可逆轧机轧制六道次,通过采用CVC轧机、PC轧机和厚度自动控制(AGC)等技术相结合来控制板型和厚度,在精轧前采用无芯轴隔热屏热卷箱。

在此设计中详细地介绍了原料的选择、生产工艺的制定、典型产品工艺计算、主要设备和辅助设备的选择等一系列过程。

按照要求计算了轧制力,轧制力矩,电机功率等问题,且对轧机进行了校核,并且设计了凸度,挠度以及年产量等问题。

关键词:热轧;板带钢;CVC轧机;压下规程AbstractPlate strip is one of the main varieties of steel products, widely used in industry, agriculture, transportation and construction. Wide strip in the development of our national economy in great demand. In recent years, countries in the world are paying attention to the development and use of continuous casting and rolling, and other new technologies and new equipment to produce steel strip.The 1780 is designed to produce 2 million tons of hot rolled strip plant design, a typical product thickness 3.0mm. To meet the requirements of high quality and high performance boards, this design combines the Tangshan Iron and Steel 1700mm, Ning steel 1780mm, Anshan Iron and Steel 1780mm hot rolling workshop designed annual output of 2 million tons of 1780mm conventional hot rolling workshop. Design uses two four-high reversing roughing mill, rolling six times, finishing mill selected six non-reversible rolling mill six times, through the use of CVC mill, PC mill and thickness control (AGC) to control panels and other technology-based combination and thickness, in the no-mandrel before finishing the heat shield coil box.In this design details on the selection of raw materials, production process development, process calculation typical products, the main equipment and auxiliary equipment such as a process of selection. In accordance with the requirements in the rolling force, rolling torque, motor power and other issues, and conducted a check on the mill, and the design of the crown, deflection, and output issues.Key words: hot rolling; plate strip; CVC mill; rolling schedule目录摘要 (I)Abstract (II)第1章文件综述 (1)1.1热轧板带钢生产状况 (1)1.1.1热轧宽带钢生产状况 (2)1.1.2热轧窄带钢生产状况 (3)1.2轧带钢市场前景和需求概况 (4)1.2.1热轧宽带钢市场前景 (4)1.2.2热轧窄带钢市场需求 (4)1.3今后热轧板带钢的发展趋势 (5)1.3.1热轧宽带钢发展方向 (5)1.3.2热轧窄带钢发展方向 (5)1.4本设计的目的和意义 (6)第2章生产方案及产品大纲的制定 (8)2.1产品方案的编制 (8)2.1.1产品方案 (8)2.1.2编制产品方案的原则及方法 (8)2.1.3选择计算产品 (8)2.1.4产品大纲 (9)2.2生产方案 (10)2.2.1选择生产方案的依据 (10)2.3产品大纲 (10)2.3.1坯料选择 (11)2.3.2原料规格选择 (11)2.3.3产品规格 (11)2.3.4钢种方案 (11)第3章生产工艺流程制定 (13)3.1制定生产工艺流程的主要依据 (13)3.2生产工艺过程简述 (14)第4章主要设备的选择与布置 (16)4.1粗轧机组的选择 (16)4.2精轧机的选择 (18)4.3保温装置 (23)4.3.1保温装置的概述 (23)4.3.2.保温装置的选择 (24)第5章典型产品的压下规程设计 (25)5.1.1轧制道次选择 (26)5.1.2粗轧机组压下量分配 (27)5.1.3精轧机组的压下量分配 (28)5.1.4校核咬入能力 (28)5.2确定速度制度 (29)5.3轧制温度的确定 (31)第6章力能参数的计算 (33)6.1轧制力的计算 (33)6.1.1粗轧段轧制力计算 (33)6.1.2精轧段轧制力计算 (34)6.1.3各机架的空载辊缝设定: (35)6.2轧制力矩的计算 (36)6.3附加摩擦力矩的计算 (38)6.4空转力矩的计算 (39)6.5动力矩的计算 (41)6.6轧辊辊型设计 (41)第7章轧辊强度校核与电机的选择 (46)7.1轧辊的强度校核 (46)7.1.1支撑辊的强度校核 (46)7.1.2工作辊的校核 (48)7.1.3工作辊与支撑辊间的接触应力 (51)7.2电机的选择 (53)7.2.1轧制过程中静负荷图的制定 (53)7.2.2主电机的校核 (54)第8章轧机年产量计算 (57)8.1轧机小时产量 (57)8.2轧机平均小时产量 (58)8.3轧钢车间年产量计算 (59)第9章辅助设备选择 (60)9.1热炉选择 (60)9.1.1加热能力的确定 (61)9.1.2炉子数量的确定 (62)9.1.3炉子尺寸的确定 (62)9.2除鳞装置的选择 (63)9.2.1除鳞的必要性 (63)9.2.2各种除鳞方式的比较 (63)9.2.3本次设计除鳞装置的选择 (64)9.3剪切设备的选择 (64)9.4带钢冷却装置 (66)9.5卷取设备的选择 (68)9.7活套支撑器 (71)9.7.1概述 (71)9.7.2活套支撑器的相关参数的计算 (72)9.8控制设备 (74)9.8.1厚度控制 (74)9.8.2板形控制 (75)9.8.3宽度控制 (76)第10章轧钢车间平面布置及经济技术指标 (79)10.1轧钢车间平面布置 (79)10.2车间技术经济指标 (79)10.2.1各类材料消耗指标 (79)10.2.2综合技术经济指标 (82)结论 (84)参考文献 (85)谢辞 (87)第1章文献综述第1章文件综述1.1热轧板带钢生产状况近年来,我国热轧宽带钢产量迅猛增长,2007年共生产热轧宽带钢8693.73万吨,较2006年(6394.12万吨)增长35.96%;2008年继续快速增长,1~5月生产热轧宽带4373.13万吨,比去年同期(3369.35万吨)增加29.8%,比钢材产量增幅高出17.3个百分点,其中5月份产量944.6万吨,同比增长31.5%,创下热轧板卷月产量的历史新高,当月日均产量也首次突破30万吨,达到了30.5万吨。

1780热轧课程设计

1780热轧课程设计一、教学目标本课程的目标是让学生掌握1780热轧的基本原理、工艺流程和操作技能。

知识目标包括了解热轧的定义、分类、特点和应用,掌握热轧的基本原理和工艺流程,了解热轧操作的安全注意事项。

技能目标包括能够分析热轧过程中出现的问题,能够进行热轧操作并保证生产安全。

情感态度价值观目标包括培养学生的创新意识,提高学生对热轧行业的认识,培养学生的团队合作精神。

二、教学内容教学内容主要包括热轧的基本原理、工艺流程和操作技能。

首先,介绍热轧的定义、分类、特点和应用,使学生对热轧有一个整体的认识。

然后,详细讲解热轧的基本原理,包括热轧的物理机制和热轧过程中的关键参数。

接着,介绍热轧的工艺流程,包括热轧前的准备、热轧过程和热轧后的处理。

最后,讲解热轧操作的安全注意事项,包括操作规范和安全防护措施。

三、教学方法为了激发学生的学习兴趣和主动性,采用多种教学方法相结合。

首先,采用讲授法,向学生传授热轧的基本原理和工艺流程。

然后,通过案例分析法,让学生分析实际热轧过程中的问题,提高学生的分析能力。

接着,采用实验法,让学生亲自动手进行热轧操作,增强学生的实践能力。

最后,采用讨论法,让学生分组讨论热轧操作的安全注意事项,培养学生的团队合作精神。

四、教学资源为了支持教学内容和教学方法的实施,准备了一系列的教学资源。

教材方面,选择权威的热轧教材,系统地介绍热轧的基本原理、工艺流程和操作技能。

参考书方面,推荐学生阅读相关的热轧专业书籍,加深对热轧知识的理解。

多媒体资料方面,制作精美的PPT课件,直观地展示热轧的过程和操作要点。

实验设备方面,准备充足的热轧实验设备,保证每个学生都能亲自动手进行实验操作。

五、教学评估为了全面反映学生的学习成果,设计了多种评估方式。

平时表现方面,通过观察学生的课堂表现、提问和参与度,评估学生的学习态度和理解程度。

作业方面,布置与课程内容相关的练习题,要求学生在规定时间内完成,评估学生的掌握情况。

热轧卷板1780热卷箱控制系统优化

不锈钢热轧1780热卷箱施工方案

八、施工质量管理………………………………………………………16

九、安全管理要求………………………………………………………18

十、施工主要设备、材料………………………………………………23

一、编制说明

1780热轧热卷箱安装于粗轧机的延伸辊道和切头飞剪之间,将粗轧机轧制成的带坯卷成热钢卷,然后通过其中的开卷机构将热卷箱的头部(粗轧机最后道次的尾部),引入夹送辊进行压平矫直,并使带钢的头部能顺利地通过切头飞剪和精轧前除鳞箱后送入到精轧机组。主要设备组成:一组(两根)装于摆动支架上的导向辊,一组三辊弯辊装置,一个成形辊,三组(1#A、1#B,2#A、2#B,3#A、3#B)高工作负荷的带卷转移托卷辊,一组带卷拍平装置,带卷开卷机构、侧导板及其两侧保温隔热屏。

4)行车、倒链配合吊离旧设备;

5)回装,次序与拆除相反。

技术要点:

1)倒链挂设时注意做好防滑措施,施工人员做好个体保护;

2)吊装时,注意做好设备保护以免伤及设备自身及其他设备;

3)设备安装前,应提前对新备件进行清理;

4)管线拆除时要正确绑扎并保护好管口,防止杂物进入;

5)注意拆除辊道支座螺栓时带螺纹孔销的拆装要求:

6)完善项目施工方案。

7)严格执行分公司对施工方案的审批制度与执行要求。

五、施工工艺流程

六、主要工序施工要点

1、开卷臂及其框架拆装

开卷臂具有张开闭合的功能,能够打开热带卷的头部,回装动作由液压调节传动机构操作完成,张开、闭合功能有液压缸操作。

拆装工序如下:

1)搭设脚手架;

2)拆除液压缸销;

3)拆除开卷臂与框架间的销及相关管路;

2、弯板辊及其框架拆装

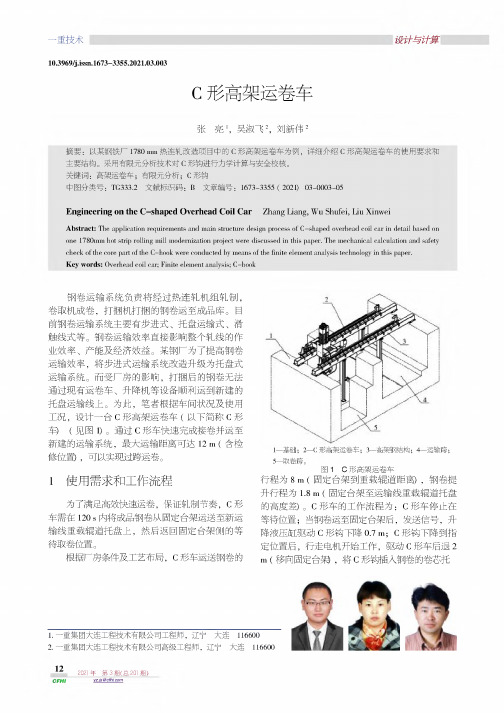

C形高架运卷车

2.2车轮轮压校核

为了满足运卷车使用需求,根据起重机设计规

范确定车轮直径0.5 m,材质为42CrMo锻件,钢

轨采用起重机钢轨U71Mn-QU120。以下对所设计 的车轮进行校核。

(1)载荷计算

按照起重机车轮载荷计算式(8),

2P +P

Pc =—

=192.5 kN.............................. ( 8)

结构,车体下部由4个行走车轮落在轨道梁的钢轨 上,通过传动装置驱动车体往复行走。升降装置及 C形钩安装在车体内部,由升降液压缸驱动C形钩 上下运动,升降液压缸配有平衡阀,并设有机械插 销防止意外泄压引起落卷事故。

1—防撞装置;2—升降装置;3—车体;4—轨道梁;5—传动装置(未示出)6—C形钩。

图3 C形高架运卷车组成

14

CFHI

2021年 第3期(总201期)

yz.js@

与计算

CFHI TECHNOLOGY

(1) C形钩强度理论校核 根据材料力学公式对C形钩进行弯曲强度校

楼见图5。 运送钢卷过程中,c形钩承受钢卷的重力作

用。根据式(12计算钩子在图示位置所受的最大 应力和最大弯曲变形[3]:

滓max= M-=31.4MPa

1—减速电机;2—编码器;3—齿轮齿条传动机构;4—联轴器。 图4传动装置

式中:Pc —起重机车轮载荷(kN) ; Pm* —工作时

最大轮压(kN) ; Pmin一工作时最小轮压

(kN)。

根据式 ( 9) 算得,

p =蓸 GEg) =207.5 kN

max

n

墒 Pmi.n =蓸Gn1+G2) =162.5 kN

经计算,Pc <|蓘| — —c <约丨,满足车轮踏面

1780热轧生产工艺与设备

1780热轧生产工艺与设备1780热轧生产工艺与设备6.1 1780热轧的产品、规格及生产能力宝钢股份不锈钢分公司1780mm热轧以热轧不锈钢钢卷为主导产品,同时发挥轧机能力大、控制水平高的特点,兼顾生产薄规格、高强度、高附加值的优质碳素结构钢、低合金钢等。

不锈钢包括200、300、400系列,其中奥氏体不锈钢约占总量的70%,铁素体不锈钢占25~27%,马氏体不锈钢占3~5%;碳素钢中包括双相、多相微合金钢,高强度钢及特殊用途钢等品种,且碳钢产品中以薄规格为主,厚度1.2~3.5mm约占80%,以生产热轧酸洗、热轧镀锌及以热代冷用钢卷。

一期的设计产量为年产热轧钢卷282.2万吨,其中不锈钢69.8万吨,碳钢212.4万吨。

由于二期项目中炼钢扩建了炼钢和连铸生产线,热轧增加了3号加热炉,从而增加了近70万吨的不锈钢生产能力。

成品规格如下表所示:代表钢种成品厚度(mm)成品宽度(mm) 碳钢低合金钢 SPHC,SPHD,SPHE,10PCuRE, SPA-H,SM400A -C SM490A -C,15MnV,09MnNb1.2~12.75 750~1630 不锈钢 304,304L,316,316L,410,420,409,4302.0~10.0 750~16006.2 1780热轧的生产设备及工艺流程6.2.1热轧生产线的主要工艺设备:1 10 3 4 5 6 7 8 9 11 123 2 1 21-三座加热炉;2-高压水除鳞箱(HSB );3-粗轧除鳞;4-粗轧前大立辊(VE );5-粗轧机(RM );6-热卷箱(CB );7-飞剪(CS );8-精轧前除鳞装置;9-精轧前立辊(F1E );10-7机架的精轧机;11-层流冷却;12-两台地下卷取机(DC )。

6.2.2 生产工艺流程板坯加热高压水除鳞粗轧飞剪热卷箱热卷箱炉精轧前除鳞精轧机层流冷却卷取钢卷运输入库检查取样打包、验收发货平整分卷发货、打包、验收热轧和碳钢连铸及不锈钢连铸毗邻布置,碳钢1号连铸出坯辊道与热轧加热炉上料辊道直接连接,碳钢2号连铸出坯辊道与热轧轧制线直接连接,不锈钢连铸与热轧板坯库用3号板坯运输辊道连接。

重钢1780mm热轧带钢车间工艺设计毕业论文.doc

1 车间投资分析重钢1780mm热轧带钢车间工艺设计毕业论文目录摘要............................................................................................................. 错误!未定义书签。

ABSTRACT ................................................................................................ 错误!未定义书签。

引言............................................................................................................. 错误!未定义书签。

1 车间投资分析 (4)1.1 本设计的目的和意义 (4)1.2 厂址的选择 (5)1.3 原料及产品的市场分析 (5)1.4 技术经济分析 (6)2 年产量及产品大纲的制定 (8)2.1 产品方案的编制 (8)2.1.1 产品方案 (8)2.1.2 编制产品方案的原则及方法 (8)2.1.3 选择计算产品 (8)2.1.4 确定产品大纲 (8)3 生产方案 (10)3.1 选择生产方案的依据 (10)3.2 制定生产方案 (10)4 生产工艺流程制定 (11)4.1 制定生产工艺流程的主要依据 (11)4.2 主要生产工艺过程简述 (12)4.2.1 板坯库工艺技术流程 (12)4.2.2 加热炉工艺技术流程 (12)4.2.3 粗轧区工艺技术流程 (13)4.2.4 热卷箱、飞剪工艺技术流程 (13)4.2.5 精轧区工艺流程 (14)5 轧机选择 (15)5.1 轧钢机选择的原则 (15)5.2 轧钢机机架布置及数目的确定 (15)5.2.1 E1立辊轧机 (15)5.2.2 四辊粗轧机 (17)5.2.3 F1E立辊轧机 (18)5.2.4 F1~F7四辊精轧机组 (18)6 辅助设备的选择 (20)6.1 加热及热处理设备选择 (20)6.1.1 炉型确定 (20)6.1.2 步进梁及运动机构 (20)6.1.3 加热炉 (21)6.2 切断设备的选择 (21)6.3 热卷箱 (22)6.4 层流冷却 (24)7 典型产品工艺计算 (27)7.1 确定粗轧机组的轧制规程 (27)7.1.1 板坯尺寸 (27)7.1.2 粗轧机组压下量分配原则及其道次变形量的分配 (27)7.1.3 校核咬入能力 (28)7.1.4 粗轧机组的速度制定 (28)7.1.5 确定轧件在各道次中的轧制时间 (28)7.1.6 确定轧件在各道次中的轧制温度 (31)7.1.7 确定轧件在各道次的平均变形速度 (33)7.1.8 确定轧件在各道次的轧制力 (34)7.1.9 确定轧件在各道次的轧制力矩 (36)7.2 精轧阶段工艺计算 (41)7.2.1 压下规程的分配 (41)7.2.2 精轧机组速度制度的制定 (42)7.2.3 轧制时间的确定 (43)7.2.4 轧制温度的确定 (43)7.2.5 计算各道的平均变形速度 (44)7.2.6 计算各道平均单位压力 (45)7.2.7 计算各道的传动力矩 (46)8 电机能力校核 (50)8.1 粗轧电机能力校核 (50)8.1.1 等效力矩计算 (50)8.1.2 电机温升校核 (51)8.1.3 电机的过载校核 (51)8.2 精轧机电机能力校核 (51)8.2.1 等效力矩计算 (51)8.2.2 电机温升校核 (51)8.2.3 电机的过载校核 (51)9 轧辊强度校核 (52)9.1 R1强度校核 (52)9.1.1 辊身强度校核 (52)9.1.2 辊颈弯曲应力和扭转应力计算 (53)1 车间投资分析9.1.3 辊头扭转强度计算 (53)9.1.4 接触应力计算 (54)9.2 F1~F4精轧机强度校核 (54)9.2.1 支承辊弯曲力矩校核 (54)9.2.2 辊颈弯曲应力和扭转应力校核 (55)9.2.3 辊头扭转强度计算 (55)9.2.4 接触应力计算 (55)9.3 F5~F7精轧机强度校核 (55)9.3.1 支承辊弯曲力矩校核 (55)9.3.2 辊颈弯曲应力和扭转应力校核 (56)9.3.3 辊头扭转强度计算 (56)9.3.4 接触应力计算 (56)10 轧钢机产量计算 (57)10.1 典型产品的工作图表 (57)10.2 典型产品小时产量计算 (57)10.3 厂年产量计算 (57)11 车间平面布置 (59)11.1 平面布置的原则 (59)11.2 金属流程线的确定 (59)11.3 设备间距的确定 (59)11.3.1 加热炉及其前后设备间距 (60)11.3.2 其它设备之间的距离 (60)11.3.3 车间跨度大小及柱距大小 (60)11.4 仓库面积的确定 (60)11.4.1 原料仓库面积的计算 (61)11.4.2 中间仓库面积的计算 (62)11.4.3 成品仓库面积的计算 (62)11.5 车间运输量的确定 (62)12 劳动组织及车间经济技术指标 (64)12.1 车间劳动组织 (64)12.1.1 劳动定额 (64)12.1.2 劳动定员 (64)12.2 车间技术经济指标 (65)12.2.1 金属消耗 (65)12.2.2 其它消耗 (65)12.3 车间概算 (65)12.3.1 车间设计指标 (65)12.3.2 车间投资概算 (66)12.3.3 成本概算 (66)12.3.4 钢板销售收入 (66)12.3.5 年利润及投资回收期 (66)13 轧钢车间环境保护设计与废水处理 (67)13.1 环保对车间设计的要求 (67)13.2 环保的内容与对策 (67)13.3 热轧废水的治理 (68)13.3.1 直接冷却废水的处理 (68)13.3.2 间接冷却废水的处理 (68)13.3.3 层流冷却废水的处理 (68)参考文献 (69)致谢 (70)1车间投资分析1.1 本设计的目的和意义本设计是重钢1780热轧板带钢车间工艺设计。

热轧卷板1780热卷箱控制系统优化

热轧卷板1780热卷箱控制系统优化

程克林;张永刚

【期刊名称】《河北冶金》

【年(卷),期】2015(000)001

【摘要】简述了热轧卷板1780热卷箱设备的优点及经常出现的问题.详细介绍了热卷箱设备的布置、成卷和开卷过程.分析了热卷箱控制系统的构成和控制思路.对突发故障的解决方案进行了细致地研究和优化、提高了控制精度,完善了系统的功能,满足了生产需要.

【总页数】5页(P54-58)

【作者】程克林;张永刚

【作者单位】河北钢铁集团承钢公司自动化中心,河北承德067002;河北钢铁集团承钢公司自动化中心,河北承德067002

【正文语种】中文

【中图分类】TG333.2

【相关文献】

1.1780mm生产线上无芯轴隔热屏热卷箱及其功能 [J], 张斌

2.热卷箱在1780热轧带钢生产线的应用 [J], 肖运昌;寇鹏;包阔;巩建武;高少华

3.热卷箱技术在承钢1780热轧卷板生产中的应用 [J], 李伟;李洋;周海峰;陆凤慧

4.承钢1780热轧卷板厂层冷PCS系统功能和控制原理 [J], 靳适维;靳松

5.1780mm热轧带钢热卷箱开尾销动作异常问题分析与控制 [J], 寇鹏;肖运昌;葛林楠;王贝贝;杨海峰;王茂伟

因版权原因,仅展示原文概要,查看原文内容请购买。

重钢1780mm热轧带钢车间工艺设计毕业论文

重钢1780mm热轧带钢车间工艺设计毕业论文目录摘要 (I)ABSTRACT (II)引言 (1)1车间投资分析 (2)1.1本设计的目的和意义 (2)1.2厂址的选择 (2)1.3原料及产品的市场分析 (3)1.4技术经济分析 (3)2年产量及产品大纲的制定 (5)2.1产品方案的编制 (5)2.1.1产品方案 (5)2.1.2编制产品方案的原则及方法 (5)2.1.3选择计算产品 (5)2.1.4确定产品大纲 (5)3生产方案 (7)3.1选择生产方案的依据 (7)4生产工艺流程制定 (8)4.1制定生产工艺流程的主要依据 (8)4.2主要生产工艺过程简述 (9)4.2.1板坯库工艺技术流程 (9)4.2.2加热炉工艺技术流程 (9)4.2.3粗轧区工艺技术流程 (10)4.2.4热卷箱、飞剪工艺技术流程 (10)4.2.5精轧区工艺流程 (11)5轧机选择 (12)5.1轧钢机选择的原则 (12)5.2轧钢机机架布置及数目的确定 (12)5.2.1E1立辊轧机 (12)5.2.2四辊粗轧机 (14)5.2.3F1E立辊轧机 (15)5.2.4F1~F7四辊精轧机组 (15)6辅助设备的选择 (17)6.1加热及热处理设备选择 (17)6.1.1炉型确定 (17)6.1.2步进梁及运动机构 (17)6.1.3加热炉 (18)6.3热卷箱 (19)6.4层流冷却 (21)7典型产品工艺计算 (24)7.1确定粗轧机组的轧制规程 (24)7.1.1板坯尺寸 (24)7.1.2粗轧机组压下量分配原则及其道次变形量的分配 (24)7.1.3校核咬入能力 (25)7.1.4粗轧机组的速度制定 (25)7.1.5确定轧件在各道次中的轧制时间 (26)7.1.6确定轧件在各道次中的轧制温度 (28)7.1.7确定轧件在各道次的平均变形速度 (30)7.1.8确定轧件在各道次的轧制力 (31)7.1.9确定轧件在各道次的轧制力矩 (33)7.2精轧阶段工艺计算 (38)7.2.1压下规程的分配 (38)7.2.2精轧机组速度制度的制定 (39)7.2.3轧制时间的确定 (40)7.2.4轧制温度的确定 (40)7.2.5计算各道的平均变形速度 (41)7.2.6计算各道平均单位压力 (42)7.2.7计算各道的传动力矩 (44)8电机能力校核 (48)8.1粗轧电机能力校核 (48)8.1.1等效力矩计算 (48)8.1.2电机温升校核 (49)8.1.3电机的过载校核 (49)8.2精轧机电机能力校核 (49)8.2.1等效力矩计算 (49)8.2.2电机温升校核 (49)8.2.3电机的过载校核 (49)9轧辊强度校核 (50)9.1R1强度校核 (50)9.1.1辊身强度校核 (50)9.1.2辊颈弯曲应力和扭转应力计算 (51)9.1.3辊头扭转强度计算 (51)9.1.4接触应力计算 (52)9.2F1~F4精轧机强度校核 (52)9.2.1支承辊弯曲力矩校核 (52)9.2.2辊颈弯曲应力和扭转应力校核 (53)9.2.3辊头扭转强度计算 (53)9.2.4接触应力计算 (53)9.3F5~F7精轧机强度校核 (53)9.3.1支承辊弯曲力矩校核 (53)9.3.2辊颈弯曲应力和扭转应力校核 (54)9.3.3辊头扭转强度计算 (54)9.3.4接触应力计算 (54)10轧钢机产量计算 (55)10.1典型产品的工作图表 (55)10.2典型产品小时产量计算 (55)10.3厂年产量计算 (55)11车间平面布置 (57)11.1平面布置的原则 (57)11.2金属流程线的确定 (57)11.3设备间距的确定 (58)11.3.1加热炉及其前后设备间距 (58)11.3.2其它设备之间的距离 (58)11.3.3车间跨度大小及柱距大小 (58)11.4仓库面积的确定 (59)11.4.1原料仓库面积的计算 (59)11.4.2中间仓库面积的计算 (60)11.4.3成品仓库面积的计算 (60)11.5车间运输量的确定 (60)12劳动组织及车间经济技术指标 (62)12.1车间劳动组织 (62)12.1.1劳动定额 (62)12.1.2劳动定员 (62)12.2车间技术经济指标 (63)12.2.1金属消耗 (63)12.2.2其它消耗 (63)12.3车间概算 (63)12.3.1车间设计指标 (63)12.3.2车间投资概算 (64)12.3.3成本概算 (64)12.3.4钢板销售收入 (64)12.3.5年利润及投资回收期 (64)13轧钢车间环境保护设计与废水处理 (64)13.1环保对车间设计的要求 (65)13.2环保的容与对策 (65)13.3热轧废水的治理 (66)13.3.1直接冷却废水的处理 (66)13.3.2间接冷却废水的处理 (66)13.3.3层流冷却废水的处理 (66)参考文献 (67)致谢 (69)1车间投资分析1.1本设计的目的和意义本设计是重钢1780热轧板带钢车间工艺设计。

年产280万吨1780热轧带钢车间设计中期报告

河北联合大学本科毕业设计中期检查报告题目:年产280万吨1780热轧带钢车间设计学院:冶金与能源学院专业:材料成型及控制工程班级:09成型1班*名:***学号:************指导教师:***2013年 4 月20 日R1 R2 R3 R4 R5 R6图1 典型的全连续式粗轧机的布置全连续式粗轧机在一、二代热轧带钢轧机中居多,因受当时的控制水平和机械制造能力的限制,粗轧机轧制速度较低,且都是以断面大、长度短的初轧板坯为原料,所以轧机产量取决于粗轧机的产量。

全连续式粗轧机每架轧机只轧—道,轧件沿一个方向进行述连续轧制,生产能力大,因此在当时发展较快。

随着粗轧机控制水平的提高和轧机结构的改进,粗轧机的轧制速度提高了,生产能力增大了,粗轧机的布置形式也发生了很大变化,相继发展了3∕4连续式和半连续式。

相比之下,全连续式粗轧机的优点就不明显了,而且其生产线长、占地面积大、设备多、投资大、对板坯厚度范围的适应性差等缺点更加突出,所以近期建设的粗轧机已不再采用全连续式。

(2)3∕4连续式3∕4连续式粗轧机由可逆式轧机和不可逆式轧机组成,其布置形式有2架轧机,3架轧机或4架轧机。

典型的3∕4连续式粗轧机的布置如图2所示。

图2 3∕4连续式粗轧机的布置典型的3∕4连续式粗轧机由4架轧机组成,第1架为二辊可逆式轧机,第2架为四辊可逆式轧机。

第3、4架均为四辊不可逆式轧机。

3∕4连续式粗轧机的轧制工艺是:板坯在可逆式轧机上往复轧制3~5道次,在不可逆式轧机上轧制l道次。

3∕4连续式粗轧机兼有全连续式粗轧机的优点,又克服了它的缺点,与其相比具有生产线短、占地面积小、设备少、投资省、对板坯厚度范围的适应性好等优点。

对于年产300万吨左右规模的带钢厂,采用3∕4连轧机较为适宜。

我国热轧宽带钢粗轧机采用3∕4连续式布置的有宝钢2050mm、武钢1700mm、太钢1549mm。

(3)半连续式半连续式粗轧机由1架或2架可逆式轧机组成。

梅钢1780热轧CTC模型优化

1)制 定 热 头 热 尾 定 义 规 则 ,热 头 长 度 和

过渡区长 度必 须是 模型规 定段 长 的整数 倍 , 确保 热 头 区 的 遗 传 系 数 不 会 影 响 到 常 规 冷 却 区 。

2)梳 理现有 热 头 热尾 定 义 代 码 ,对 不 符 合 规则的代码进行优化 ,调整热头热尾长度 ,使之 符合 热头 热尾规 则 。 2.3.3 实 施 效 果

的模糊匹配 功能基 础 上 ,再 增加 初始遗 传 系 数 配 置 。 当 模 糊 匹 配 不 到 时 ,通 过 设 置 初 始 遗传系 数 提高 新 钢钟 新 规 格 带钢 轧 制 的稳 定 性 。 2.2.2 初 始 遗传 系数设 置

通 过轧 制实 绩数 据分 析 ,确 定 了部 分 钢 种 初始遗传系数取值 ,并且导入到模型系数表中, 见表 2。

表 3 根据停轧时间设置遗传补偿参数

是 原 有 的遗 传 系 数 不 再 适 用 。 为 了 适 应 这 种

工况 ,模 型必 定 进 行 自学 习 ,从 而 造 成 遗 传 系

数 学 习 方 向 的 突 变 ,如 此 形 成 恶 性 循 环 。 为

了弥 补 环 境 温 度 变 化 对 遗 传 系 数 的 影 响 ,需 要 在 模 型 程 序 中增 加 停 轧 时 间 的判 断 ,对 环 境 温度 的变 化进 行 补 偿 。 2.4.2 停 轧 头部控 制精 度优 化 策略

3 结 论

通过 项 目研究 和实施 ,提 高 1780热 轧 CTC 温 度模型 的稳 定性 和 CTC命 中率 ,各 项 功能 均 达 到 最佳 状 态 ,CTC温度 模 型 性 能得 到 进 一 步 优 化 ,达 到 宝钢 股 份 采用 同类 机理 模 型 的指标 水 平 。

热轧板带1780mm热卷箱控制系统的实现及优化

热轧板带1780mm热卷箱控制系统的实现及优化摘要:承钢1780mm热卷箱控制系统软件程序由承钢自己编程,本文分析了该系统的构成和原理,对板坯跟踪、成卷、直通进行了深入研究,并针对该套系统在现场应用中的漏洞和易发的问题,进行了分析和优化。

经过一系列的优化后,系统功能及精度得到了大幅提高,为不同厚度、不同硬度的材料进行高速成卷、提高节奏轧制等复杂条件下的控制系统提供了有力保证。

关键词:板坯跟踪成卷直通引言河北钢铁集团承钢公司热轧卷板厂热卷箱是将粗轧过来的中间坯高速卷起来,头部尾部对调后开卷送入精轧机架。

由于成卷过程中尾部定位不好和成卷时成卷区域的HMD(热金属检测器)受氧化铁皮及液压设备不到位的影响不能正常成卷,经过修改板坯跟踪、优化液压调节系统的响应和忽略功能,解决不能成卷的问题,从2009年下半年至今没有出现类似问题。

1 系统概括介绍1.1热卷箱设备布置承钢1780mm生产线热卷箱区域有入口侧导板、入口导槽、上弯曲辊、下弯曲辊、成型辊、推卷辊、开卷主臂、辅臂、1号托卷辊、2号托卷辊、3号托卷辊、上下夹送辊和开尾销组成。

其中热卷箱物料站主要是6个HMD(热金属检测器)。

热卷箱区域的跟踪系统(如下图1)。

鉴于热轧的这种工艺特点,为了精确跟踪,热卷箱配置了6组12台HMD(热金属检测器)进行传送辊道上的材料跟踪。

同时粗轧轧机轧制力信号由于可靠性高,也成为机架内材料跟踪的首选,另外,轧线上一些的辐射高温计、激光测速仪的采集信号也用于该系统中,以增加跟踪同步点,提高跟踪精度。

图1热卷箱跟踪布置图1.2热卷箱的直通模式热卷箱区域的辊道可以做为粗轧机与飞剪之间的延迟辊道的扩展部分。

辊子的驱动装置将从粗轧机处得到一个速度信号,热卷箱和飞剪使用HMD 的追踪信息来进行控制。

当为直通轧制时,轧制线上方的所有辊子都将受精轧控制。

其中热卷箱的外部冷却是根据HMD 区域的追踪信号来顺序进行的。

为了更加迅速的实现精轧的控制我们采用光纤通讯的方式来提高精轧的控制。

宝钢1780不锈钢热轧工程施工组织设计

1.9 生产工艺流程

本厂连铸车间供应的合格板坯经辊道运入热轧车问板坯库;板坯库内板坯的存放分为两种方式:有条件热装的碳钢板坯经辊道运入板坯库后,用吊车将其吊到保温坑存放,以集中批量轧制;不锈钢和冷装碳钢板坯由辊道运入后,按规定位置存放。

根据轧制计划,按轧制顺序用吊车将板坯逐块吊到上料辊道上,同时,计算机开始对板坯进行跟踪;板坯经称重、核对号码后输送到装炉辊道上,经测长、定位,由装钢机将板坯送入No.1和No.2加热炉。

m3

192

约34套

②

PHC桩(400AB、500AB、600AB)

m3

37168

按60m, 约4227套

2

基础混凝土

m3

133181

①

厂房基础

m3

8124

②

设备基础

m3

120686

③

填充混凝土

m3

4371

3

构筑物混凝土

m3

16994

4

地坪

①

钢筋混凝土地坪

m3

5367

②

素混凝土地坪

m3

4390

5

钢结构

-02

精轧机组设备

103-11

动力设施

-03

卷取机设备

-01

空压站

-04

主轧线电气仪表系统

103-12

通讯及工业电视设施

103-06

钢卷运输及精整线设备

-01

通讯系统

-01

钢卷运输链及检查线设施

-02

工业电视系统

103-07

轧辊间

主要工程实物量清单-土建

年产200万吨1780热轧带钢车间设计

关键词:热轧;板带钢;CVC轧机 is one of the main varieties of steel products, widely used in industry, agriculture, transportation and construction. Wide strip in the development of our national economy in great demand. In recent years, countries in the world are paying attention to the development and use of continuous casting and rolling, and other new technologies and new equipment to produce steel strip.

The 1780 is designed to produce 2 million tons of hot rolled strip plant design, a typical product thickness3.0mm. To meet the requirements of high quality and high performance boards, this design combines the Tangshan Iron and Steel1700mm, Ning steel1780mm, Anshan Iron and Steel1780mmhot rolling workshop designed annual output of 2 million tons of1780mmconventional hot rolling workshop. Design uses two four-high reversing roughing mill, rolling six times, finishing mill selected six non-reversible rolling mill six times, through the use of CVC mill, PC mill and thickness control (AGC) to control panels and other technology-based combination and thickness, in the no-mandrel before finishing the heat shield coil box.

年产280万吨1780热轧带钢车间设计毕业设计终稿

年产280万吨1780热轧带钢车间设计毕业设计终稿学号: 06040106HEBEI UNITED UNIVERSITY毕业设计说明书GRADUATE DESIGN设计题目:年产280万吨1780热轧带钢车间设计学生姓名:张志芳专业班级:09成型1班学院:冶金与能源学院指导教师:杨海丽教授05月28日摘要板带材生产的技术水平不但是冶金工业生产发展水平的重要标志,也反映了一个国家工业与科学技术发展的水平。

建设现代化的热轧宽带钢轧机要满足现代工业对热轧板品种质量的要求。

而最终产品的质量首先取决于连铸胚的质量,其次取决于轧钢工艺的设计,如轧机的刚度、轧机的布置形式等等。

因此工艺设计是否合理不但关系到产量,还关系到最终产品的质量。

基于以上考虑,本次设计结合本钢1700mm、唐钢1700mm、莱钢1500mm、宝钢1580mm、鞍钢1780mm、梅钢1422mm热轧生产线设计了280万吨1780mm常规热连轧生产线,在此设计中详细的介绍了加热、粗轧、热卷取、精轧、冷却、卷取等一系列过程。

其中精轧机选取7架大断面牌坊和高吨位轧制力轧机,采用工作辊正弯辊(WRB)技术、CVC轧机和厚度自动控制(AGC)等技术来控制板型和提高厚度精度。

另外为提高轧件温度 ,减少头尾温差,节约轧制能耗,降低工程投资,在精轧前采用保温罩。

设计中涉及的技术参数大部分取自现场的经验数值,用到的部分公式也是用来自于实际的经验公式。

关键词常规热连轧;保温罩;层流冷却;液压AGC系统AbstractThe level of hot strip production technique is not only an important marking of the metallurgy industry produce development, but also reflect the level of the national industry and science technique.To construct a modern hot wide rolling mill we should meet the quality request of modern industry to hot strip species.The quality of the final product firstly relies on the quality of continuous casting slab.what is more,it depends on the design of the rolling ,for example the arrangement and the stiffness of the mill .So wether the design is reasonable is not only relate to the quantity but also relate to the quality.Based on the above premise, this design combine Tang steel 1450 ,Ben steel 1700, Bao steel 1580 and An steel 1780 hot rolling production line to design 2.8 million ton traditional hot continuous rolling workshop. In this paper it introduced the heat furnace, the rough rolling in detail, the heat box, the finish rolling, the laminar cooling, the curl and so on.Among them, The finishing mill still selected the big cross section memorial archand the high tonnage rolling stand, and chose CVC mill, work roll bend technique and automatic gauge control to control strip shape and thickness. Moreover, in order to raise the temperature of rolling metal and reduce the difference temperature between the tail and the head of rolling metal, I establish a hot curl box between the rough rolling and the finishing rolling. The coefficient in this design and parts of formulas come from actual experience.Keywords conventional continuous rolling, heat box, laminar cooling, automatic gauge control目录摘要 .................................................. ABSTRACT .. (I)第1章绪论 01.1热轧板带钢的发展历史 01.1.1 热轧板带钢的发展史 01.1.2 中国热轧板带钢生产的发展史 (1)1.2热轧轧技术的发展现状及趋势 (2)1.2.1 热轧板带钢的发展现状 (2)1.2.2 热轧板带钢的生产工艺及特点 (4)1.2.3 热轧板带钢的发展趋势 (5)第2章建厂依据及产品大纲 (6)2.1建厂依据 (6)2.1.1可行性研究 (6)2.1.2 地理与资源 (7)2.2 产品大纲 (8)2.2.1 坯料 (9)2.2.2产品规格 (10)2.2.3 钢种方案 (10)第3章车间布置及主要设备的选择 (13)3.1车间布置及设备选用的原则 (13)3.2 主要设备的选择 (13)3.2.1 除鳞设备 (14)3.2.2板坯宽度测压设备 (14)3.2.3轧制总道次的确定 (20)3.2.4粗轧机 (21)3.2.5保温装置 (26)3.2.6精轧机 (28)3.2.7压下装置 (35)3.2.8 活套装置 (36)3.2.9卷取装置 (37)第4章典型产品压下规程设计 (41)4.1 概述 (41)4.2 各道次出口厚度及压下量的确定 (43)4.2.1 粗轧机的压下量分配原则 (43)4.2.2 精轧机的压下量分配原则 (44)4.2.3 分配各道次压下 (44)4.3 轧机咬入的校核 (45)4.4 确定轧制速度制度 (46)4.4.1 粗轧机速度制度 (46)4.4.2 精轧机速度制度 (47)4.4.3 加减速度的选择 (49)4.5 确定轧制温度制度 (50)4.5.1 粗轧各道次温度确定 (51)4.5.2 精轧各道次温度确定 (52)4.6 力能参数的计算 (52)4.6.1 轧制力的计算和空载辊缝的设定 (52)4.6.2 轧制力矩的计算 (56)4.6.3 附加摩擦力矩的计算 (59)4.6.4 空转力矩的计算 (61)4.6.5 动力矩的计算...................... 错误!未定义书签。

1780热轧卷取机可靠性改造与维修

1780热轧卷取机可靠性改造与维修

苟春生;杨帆;黎长友

【期刊名称】《起重运输机械》

【年(卷),期】2024()10

【摘要】1780热轧卷取机的卷筒支撑箱双列圆锥滚子轴承在使用过程中经常因温度过高发生损坏,卷筒外支撑轴承使用寿命低,外支撑轴承轴端挡板因挡板螺栓经常断裂而出现脱落。

为此,文中对原有图纸进行深度分析,就原设计参考国外技术不彻底的几个关键点,叙述了通过合理分担重载卷筒卷取作业和轻载松卷作业时的轴向力,解决1780热轧卷取运行过程中显现的实际问题。

【总页数】6页(P93-98)

【作者】苟春生;杨帆;黎长友

【作者单位】宝武重庆钢铁股份有限公司

【正文语种】中文

【中图分类】TG333.2

【相关文献】

1.Q460C 20mm厚带钢在1780mm卷取机成功卷取的原理

2.1780 mm热轧卷取机的机构特点

3.1780mm热轧卷取机踏步控制系统应用

4.1780热轧BPC通讯前置机服务器数据库升级改造

5.1780热轧卷取温度控制系统

因版权原因,仅展示原文概要,查看原文内容请购买。

钢卷运输车设计

钢卷运输车设计BJ06102邱云峰摘要近年来随着热连轧生产向高速,大钢卷方向发展,与其相关的设备就需要进行优化。

本课题的设计在普通钢卷车的基础上进行了改进,以便适应对大钢卷运输的要求。

该装置具有结构简单,检修维护方便等特点。

在冷轧厂的酸洗、轧制、退火、精整、电镀等各道工序中,钢卷运输车是必不可少的设备。

它可把钢卷装上开卷机或从卷取机上卸下钢卷,亦可用于机组间的长距离运输和一些过跨运输。

本文主要以设计液压式钢卷车为主要骨架,从钢卷车的结构分析、受力情况、以及各方面的优化比较来使所设计的产品更完美。

其中,设计包括结构设计、功能设计,材料选用,应力计算以及校合、和工艺设计。

关键词:钢卷车,液压缸,缓冲回路,托辊ABSTRACTIn recent years, with the hot rolling production to high-speed, large coil direction, with its associated equipment will need to be optimized. The design of this subject in general based on the coil car has been improved to meet the requirements of the transport of large coils. The device has a simple structure, easy maintenance overhaul. In the cold rolling plant pickling, rolling, annealing, finishing, electroplating and other working procedure, the coil transporter is essential equipment. It can be installed on the coil winder uncoiler or unloaded from the coil, can also be used for crew transport and some long distance between the cross-over transport. In this paper, the design hydraulic coil car as the main skeleton, the structure of vehicles from the coil, the force, as well as compare the various aspects of optimizing the design to make the products more perfect. Among them, the design including structural design, functional design, material selection, stress calculations and the school together, and process design.Key words: coil car, hydraulic cylinders, buffer circuit, roller目录1.绪论----------------------------------------------------------------------------------------------------------------11.1 钢卷车现状及发展趋势--------------------------------------------------------------------------------1 1.2 钢卷车的研究方案---------------------------------------------------------------------------------------22.升降台设计----------------------------------------------------------------------------------------------------42.1 托辊设计------------------------------------------------------------------------------------------------------42.2 托辊架底板设计------------------------------------------------------------------------------------------162.3 升降框与液压缸销连接校合------------------------------------------------------------------------172.4 升降台的材料选择--------------------------------------------------182.5 外贴板设计--------------------------------------------------------183.车体部分设计-----------------------------------------------------------------------------------------------213.1 车体部分设计----------------------------------------------------------------------------------------------213.2 升降液压缸在车体上的固定-------------------------------------------------------------------------213.3 销的校合----------------------------------------------------------------------------------------------------223.4 校合车体与销连接处的应力-------------------------------------------------------------------------233.5 液压缸在车体上的位置--------------------------------------------------------------------------------243.6 车体处导向框的设计-----------------------------------------------------------------------------------243.7 车轮部分设计----------------------------------------------------------------------------------------------253.8 车轮轴的设计----------------------------------------------------------------------------------------------273.9 水平液压缸连接销设计--------------------------------------------------------------------------------293.10运行阻力计算---------------------------------------------------------------------------------------------293.11水平连接销校合-----------------------------------------------------------------------------------------303.12车轮轴承的选用与校合-------------------------------------------------------------------------------314.液压缸设计--------------------------------------------------------------------------------------------------334.1 液压回路的设计与比较--------------------------------------------------------------------------------334.2 缓冲回路----------------------------------------------------------------------------------------------------334.3 常用缓冲回路的形式-----------------------------------------------------------------------------------344.4 液压回路设计总结---------------------------------------------------------------------------------------35 5.其他--------------------------------------------------------------------------------------------------------------365.1 导轨的设计-------------------------------------------------------------------------------------------------36 6.总结--------------------------------------------------------------------------------------------------------38参考文献--------------------------------------------------------------------------------------------------------------39 致谢----------------------------------------------------------------------------------------------------------------------40-1 绪论近年来随着热连轧生产向高速,大钢卷方向发展,与其相关的设备就需要进行优化。

热轧1780mm生产线钢卷去向功能自动控制设计

热轧1780mm生产线钢卷去向功能自动控制设计张永刚① 杨建 孙智慧(承德钒钛新材料有限公司工程公司)摘 要 本文介绍热轧1780mm生产线自动控制钢卷去向功能的设计原理和实际应用情况,带卷从卷取机下线到称重直至入库跟踪,阐述自动控制钢卷去向功能在实际轧钢过程中的应用。

关键词 自动控制 热轧带钢 钢卷去向中图法分类号 TG155.4 文献标识码 ADoi:10 3969/j issn 1001-1269 2023 Z2 0161 前言此项目实施前热轧1780mm生产线卷取操作工在钢卷下线的时候需要对照整体产销系统,查询各钢卷的计划去向钢卷库,进行手动从卷取步进梁操作画面(图一)中操作1780mm生产线的WB3步进梁和WB4步进梁进行分配钢卷,从而实现钢卷按照整体产销系统中计划的钢卷去向运到对应的钢卷库。

图1 一级轧线系统,操作工在步进梁操作画面选择接卷的控制按钮,如果选择WB3,则3#步进梁将进行接卷,从而钢卷将沿着3#步进梁向前走,直到北库。

如果选择WB4,则钢卷将沿着4#步进梁将进行接卷,从而钢卷将沿着4#步进梁向前走,直到南库。

手动控制钢卷入库会造成了以下问题:(1)手动控制钢卷入库方式造成1780mm生产线卷取运输链3#、4#步进梁动作慢,这个问题直接影响1780mm生产线的整体轧制节凑,而影响1780mm生产线提高轧制节凑,是制约年产量提高的重要瓶颈问题。

(2)手动控制钢卷入库方式使板带事业部需要在1780mm生产线的卷取区域专门设置一名操作工用来根据整体产销系统中计划的钢卷去向进行钢卷下线手动操作,如果钢卷能够自动根据计划入库将为板带事业部节省TotalNo.285Extraedition2023 冶 金 设 备METALLURGICALEQUIPMENT 总第285期 2023年增刊(2) ①作者简介:张永刚,高级工程师一个操作岗位。

(3)手动控制钢卷入库方式造成每卷钢的平均运输时间增加,制约了卷取区域的运输能力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿 日期 :2015—12—23 作 者 简 介 :徐 志杰 (1987一 ),男 ,助 理 工 程 师 。 E-mail:496502757@ qq.cor n

2 运卷 车 的技 术 参数

载 荷 :32.6 t; 走 行 距 离 :5500 mm ; 小 车停 位精 度 :±5 mm;

3.2 C型 托 架

托架 是 承载 、运 输 的支撑 部分 ,必须 有足够 的强 度 和 刚度 ,加 上从 卷取 机 出来 的 高 温钢 卷 直接 放 置 在 C型托架 上 ,必 须 要 有 一 定 的 耐 高 温 性 能 ,因此 材 料选 择 由 Q345B钢板 整体 焊接 ;运卷 车需 将 钢卷 运 输 到快速链 的鞍 座上 ,因快 速链 运行 导轨 的影 响 , 托 架设计 成悬 臂结 构 。

第 44卷 第 1期 2016年 2月

现 代 冶 金

M odern M etallurgy

Vol_44 N0.1 Feb.2016

梅 钢 1780热 轧 钢卷 运 输 系统 C型 运 卷 车 设 计

徐 志 杰

(上 海 梅 山工 业 民用 工 程 设 计 研 究 院有 限公 司 ,江 苏 南 京 210039)

移 。车 轮材 质为 60CrMnMo,踏 面淬 硬 至 HB300~ 380,淬 硬层 深度 15~20 mm,承 载能力 很 强 。

车 轮 轴 的 结构 设 计 必须 具 有结 构 简 单 、制 造 容 易 、坚 固 耐 用 、运 行 阻力 小 、以及 维 护 方 便 等 特 点 。 该 运卷 车 采用 开式 轮轴 ,轴端 有端 盖 ,端 盖与 轴 承座 间采用 六 角螺 栓 固定连 接 ,对 轮轴 的装 卸 比较方 便 。 车轮 轴 材 料 为 40Cr,调 质 处 理 至 HB 217~ 255,承 载能 力很 强 。车 轮装配 图如 图 4所 示 。

卷取机 区钢卷运 输 装置是 热连 轧带 钢生产 线 上 的重 要配套 设 备 ,运 卷 车位于卷 取机 的操 作侧 ,用来 将钢 卷从 打捆 固定 台架 运 送 到钢 卷 运 输机 上 ,钢 卷 运卷 车 为热轧 钢卷 输 送 系 统关 键 设 备 ,要 求 运 卷 车 运行 稳定 、故 障率低 、维 修方便 、易 于操作 。

1 工 艺 流 程

走 行速 度 :300 mm/s; 车 轮 材 质 为 60CrMnMo,淬 火 层 深 度 3~ 5 mm,硬度 为 HB300 ̄380; 轨道采 用起 重轨 QUlOO; 升降行 程 :160 mm ; 升降速 度 :0.08 m/s; 升降液 压缸 : 25O/ 16O~2o0 mm; 走 行 液 压 缸 : 16O/ l10~ 61Oo mm ; 系统压 力 :18 MPa。

引 言

上海梅 山钢 铁股 份有 限公 司 (以下简 称“梅 钢 ”) 为提 高生产 装备 的技 术水 平 ,进 一步 提高 产 品质 量 , 扩大 产品种 类 ,降低 生产 成本 ,增强产 品在 国内外市 场上 的竞 争 能 力 ,于 2008年 开始 ,进行 产 品 结构 调 整及 工艺装 备 升级 改造 ,新增一 条从 原料 、炼铁 到 热 轧 的生产 线 。

由图 4可知 ,车轮 轴 自身不转 动 ,为 固定在 车架 上 的心轴 ;考 虑 到运 卷 车 的启 动 、停 止 以及 升 降 ,可 认 为应 力为 脉动 循环应 力 ,因此 可认 为 只承受 弯矩 , 设定 油 缸上 升加 速度 g,则 上升 过 程 中 ,车 轮 所 受 的 力 之 和 :F— mg+ mg ==:2mg,受 力 如 图 5所 示 。

3.3 车 体 装 置

车 体装 置主 要包 括 车 轮 组 件 、车架 、升 降导 板 , 如 图 3所示 。 3.3.1 车轮 装 置

车轮 的设 计 要 求满 足 运 卷 车 的运 行 特 点 :即较 高 的轮压 ,较低 的速度 。车 轮 的设计 与 轨道有 关 ,该 运卷 车轨道 采用 起重 机轨 道 QU100,车轮结 构 采用 双轮 缘车 轮 ,更好 地 限制 了运 卷 车 的跑 偏 或 横 向滑

30

现 代 冶 金

第 44卷

用强 度 的基 础上 ,尽 量 降 低 成 本 ,如 图 2所 示 ,托 架 危 险截面 为悬臂 根 部倒 圆角 位 置 ,应 力 为 210 MPa 左右 ,Q345B屈 服 强 度 为 345 MPa,因 此 材 料 的 材 质 、厚度 均满 足要求 。

3 运卷车设计

3.1 运 卷 车 的 主 要 部 件 组 成

运卷 车 总装 图如 图 1所示 ,主要 部件 组成包 括 : C型托架 、车 体 装 置 、升 降 装 置 、走 行 装 置 、拖 链 装 置 、轨道 装置 ,干油局 部集 中润 滑配 管 、拉 线编码 器 。

由卸 卷小 车将 钢卷 运 至打捆 工位 的固定 鞍座 上 进行 打捆 ,打 捆完 毕 的钢 卷 由 C型运 卷 车送 至 快 速 链 的鞍 座上 ,再 由快 速链 将 钢 卷 运至 1号 步 进 输 送 机 的 取 卷 位 ,1号 步 进 输 送 机 取 卷 后 完 成 卷 芯 拍 齐 、喷 印 、称重 工 序 ,并 将钢卷 送至 十字 升 降鞍座 上 , 最后 由其 他运 输设 备送 至 钢卷库 。

摘 要 :介 绍 了热 轧 1780钢 卷 运 输 系统 中卷 取 机 出 口钢 卷 运 卷 车 的 设备 构 成 ,根 据 运 卷 车 的 应 用 环 境 及 特 点 ,对 运 卷 车升 降 、走 行 装 置 和 重 要 零 部 件 进 行 设 计 、校 核 。

关 键 词 :运 卷 车 ;托 架 ;车 轮 装 置 ;油缸 中 图分 类 号 :TG333.2