密封圈加工工艺

橡胶防尘密封圈模具设计与制造

橡胶防尘密封圈模具设计与制造摘要:本文介绍了橡胶防尘密封圈的模具设计与制造过程。

首先分析了橡胶防尘密封圈的结构和功能特点,然后根据实际生产需求,设计了一种适用于大型机械设备的橡胶防尘密封圈模具,包括模具结构设计、材料选择、加工工艺和模具试制等内容。

最后,通过对模具制造过程中遇到的问题进行总结和分析,提出了模具设计和制造中需要注意的问题和改进措施,为橡胶防尘密封圈模具的设计和制造提供了参考。

关键词:橡胶防尘密封圈;模具设计;模具制造;材料选择;加工工艺;问题分析一、绪论1.1研究背景橡胶防尘密封圈是一种广泛应用于各种机械设备中的密封件,主要用于防止机器设备内部的灰尘、水分等杂质进入,并保持机器设备的正常运作。

随着现代工业技术的不断发展,对橡胶防尘密封圈的要求也越来越高,需要具备更加优良的密封性能和使用寿命。

模具是制造各种机械零件和产品的重要工具,对于橡胶防尘密封圈的制造也起着至关重要的作用。

模具的设计和制造质量直接影响到橡胶防尘密封圈的制造成本和质量,因此,如何设计和制造高质量、高效率的模具,成为橡胶防尘密封圈制造的关键技术之一。

1.2研究目的本文旨在研究橡胶防尘密封圈模具的设计和制造技术,为提高橡胶防尘密封圈的制造质量和生产效率提供参考。

具体目的如下:1、分析橡胶防尘密封圈的结构和功能特点,为模具设计提供基础理论支撑。

2、设计一种适用于大型机械设备的橡胶防尘密封圈模具,包括模具结构设计、材料选择、加工工艺和模具试制等内容。

3、通过对模具制造过程中遇到的问题进行总结和分析,提出模具设计和制造中需要注意的问题和改进措施。

1.3研究内容本文主要研究橡胶防尘密封圈模具的设计和制造技术,具体内容包括:1、橡胶防尘密封圈的结构和功能特点分析。

2、橡胶防尘密封圈模具的设计,包括模具结构设计、材料选择、加工工艺等方面的内容。

3、橡胶防尘密封圈模具的制造过程,包括模具加工、装配、调试等环节。

4、橡胶防尘密封圈模具试制和试验,对模具的性能和质量进行评价和改进。

y型密封圈沟槽加工尺寸

Y型密封圈沟槽加工尺寸1. 密封圈的作用和分类密封圈是一种用于填充或覆盖机械设备或构件之间的缝隙,以防止液体、气体或粉尘的泄漏。

它们通常用于汽车、工业设备、液压系统等领域。

密封圈根据其形状和材料的不同,可以分为多种类型,其中包括O型圈、U型圈、Y型圈等。

2. Y型密封圈的特点Y型密封圈是一种特殊形状的密封圈,其横截面呈Y形。

Y型密封圈具有以下特点:•优异的密封性能:Y型密封圈的特殊形状使其在压缩时能够产生较大的密封力,从而提供出色的密封性能。

•良好的耐压性能:Y型密封圈能够承受较高的压力,在高压环境下依然能够保持良好的密封效果。

•适应性强:Y型密封圈可以适应不同形状和尺寸的密封槽,具有较好的适应性。

3. Y型密封圈沟槽加工尺寸的重要性Y型密封圈沟槽加工尺寸的准确性对于密封圈的密封性能和使用寿命具有重要影响。

如果沟槽加工尺寸不合适,可能会导致以下问题:•密封圈的安装困难:如果沟槽尺寸过小,密封圈安装时会受到较大的压力,导致安装困难甚至无法安装。

•密封圈的泄漏:如果沟槽尺寸过大,密封圈在工作时可能无法完全填充沟槽,导致泄漏问题。

•密封圈的寿命缩短:如果沟槽尺寸不合适,密封圈可能会受到额外的磨损和损坏,从而缩短其使用寿命。

因此,正确确定Y型密封圈沟槽的加工尺寸非常重要,可以确保密封圈的良好密封性能和较长的使用寿命。

4. Y型密封圈沟槽加工尺寸的确定方法确定Y型密封圈沟槽的加工尺寸需要考虑以下几个因素:4.1 密封圈尺寸首先,需要确定Y型密封圈的尺寸。

根据具体的应用需求和设备参数,选择合适的Y型密封圈尺寸。

4.2 沟槽尺寸沟槽尺寸的确定需要考虑密封圈的压缩量和材料的弹性。

一般而言,沟槽的宽度应略大于Y型密封圈的厚度,以确保密封圈能够完全填充沟槽并产生足够的密封力。

沟槽的深度应根据密封圈的压缩量和工作环境的要求进行确定,以保证密封圈在工作时能够达到合适的压缩程度。

4.3 沟槽形状Y型密封圈沟槽的形状应与Y型密封圈的横截面形状相匹配。

活塞密封结构及活塞装置的制作方法

活塞密封结构及活塞装置的制作方法活塞密封结构及活塞装置的制作方法活塞装置是很多机械设备中的重要组件之一,其中活塞密封结构对于机械设备的运转稳定性有着重要的影响。

本文将介绍活塞密封结构及活塞装置的制作方法。

一、活塞密封结构活塞密封结构通常由活塞、密封圈、活塞环和活塞销组成。

在实际制作中,活塞可以采用铝合金材料制作,密封圈可以采用橡胶材料制作,活塞环和活塞销则可以采用铸铁材料制作。

首先,需要制作活塞。

活塞采用铝合金材料制作,通过铣削、车削等工艺对活塞进行加工和精度处理。

活塞的直径和长度需要根据应用场合的需要进行调整。

其次,需要制作密封圈。

密封圈通常采用橡胶材料制作,这种材料具有耐磨耐温等优点,可以确保活塞密封结构在高温高压的环境中安全运行。

然后,需要制作活塞环。

活塞环通常采用铸铁材料制作,这种材料具有耐磨、耐腐蚀等优点,可以确保活塞在运行中的稳定性。

最后,需要进行组装制作好的活塞密封结构。

首先将密封圈用手轻轻套在活塞上,并确保圈口部分平整。

然后将活塞环套在活塞上,并使用活塞销将其固定。

二、活塞装置的制作方法活塞装置的制作方法与活塞密封结构的制作方法类似,但是需要注重制作精度和装配精度。

首先,需要制作活塞。

活塞的制作方法同上。

需要确保活塞的直径、长度等参数符合要求。

其次,需要制作气缸体。

气缸体采用铸铁材料制作,通过加工和精度处理可以确保气缸体内表面光滑,没有毛刺等缺陷。

然后,需要制作活塞杆。

活塞杆通常采用优质钢材制作,确保在运行中不易弯曲或断裂。

同时,在活塞杆的表面涂上一层耐磨材料,以提高其表面硬度。

最后,需要进行组装。

首先将活塞和活塞杆装配好,并套入气缸体内。

然后,使用密封圈确保活塞和气缸体之间的气密性,同时,加入润滑油以确保活塞的运行平稳。

总之,活塞密封结构和活塞装置对于机械设备的稳定性有着重要的影响。

在制作过程中,需要注重制作精度和装配精度,确保活塞密封结构和活塞装置的质量可靠。

密封圈定位套零件的机械加工夹具设计说明书

机电及自动化学院专业课程综合设计说明书设计题目:“密封圈定位套”钻孔夹具设计*名:***学号:**********班级:机械电子2班级别:2009级指导教师:***2012 年12月22日前言夹具设计是在我们完成了全部基础课、技术基础课、大部分专业课以及参加了生产实习之后进行的。

这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

1. 运用已学过的机床夹具设计及有关课程的理论知识以及生产实习中所获得的实际只是,根据被加工零件的要求,设计既经济合理又能保证加工质量的夹具。

2. 培养结构设计能力,掌握结构设计的方法和步骤3. 学会使用各种手册、图册、设计表格,规范等各种标准技术资料,能够做到熟练运用机械制造技术课程中的基本理论,正确的解决一个零件在加工中的加工基准的选择、定位、夹紧、加工方法选择以及合理安排工艺路线,保证零件的加工质量。

4. 进一步培养机械制图、分析计算、结构设计、编写技术文件等基本技能。

对我而言,此次课程设计是一次难得的实践性环节,是对所学理论知识的又一次更系统更全面的应用、巩固与深化。

从中锻炼着我们的分析问题,解决问题的能力。

尤其对于机械制造方向的学生,为了更好的接触真正的生产加工,步入社会,这次设计是个很好的锻炼机会。

编者2012-10-9目录一.设计课题及任务要求 (4)二.密封圈定位套的分析 (4)1. 零件分析 (4)1-1 零件的作用 (4)1-2零件的工艺分析 (5)1-3确定零件的生产类型 (5)2. 确定毛坯类型和毛坯尺寸 (5)2-1 选择毛坯 (5)2-2 确定毛坯的的尺寸公差和机械加工余量 (5)3. 工艺规程设计 (6)3-1定位基准的选择 (6)3-2拟定工艺路线 (6)3-3加工设备及工艺装备的选用 (8)3-4加工余量、工序尺寸和公差的确定 (9)3-5切削用量的计算 (11)3-6时间定额的计算 (11)三、夹具设计 (11)1.方案的选择 (11)2. 夹紧元件及动力装置确定 (12)3. 钻套、衬套及夹具体零件的选择 (12)4.夹具体中夹紧零件的选择 (14)四、定位误差分析 (14)五、公差配合的选用 (16)六、切削力的计算与夹紧力分析 (16)七、设计小结 (17)四.参考文献 (17)五. 附件 (17)一.设计课题及任务要求:密封圈定位套钻孔3×ø13夹具设计图1定位套工序图二.密封圈定位套的分析:1. 零件分析:1-1.零件的作用:密封圈定位套是机械密封装置中的一个重要零件,它的外圈有凹凸结构,内圈端面凸出一部分保证轴向定位要求。

密封圈硫化工艺培训

密封圈硫化工艺培训知识一、橡胶定义橡胶同塑料纤维并称为三大合成材料,是唯一具有高弹性的聚合物,它的独特的加工工艺是通过硫化将线型的高分子交联成三维网状的结构。

即由所谓的混炼胶变成硫化胶。

二、硫化工艺的三要素橡胶的硫化需要三个必须的条件:合适的温度、压力和时间100T真空硫化机设定:1、防水料(NBR)硫化温度为193℃,硫化时间为100s,硫化压力为18Mpa;2、 QJ210硫化温度为180℃,时间100s,排气一次,若产品还是有气泡,将排气行程缩短。

100T平板硫化机设定:1、防水料硫化温度205℃,硫化时间20-30s,针对熟练员工可以20s,硫化压力合页模18Mpa,平板模10 Mpa;2、AEM硫化温度175℃,硫化时间为240s,硫化压力10 Mpa;3、EPDM硫化温度为190℃,硫化时间100s,硫化压力为10 Mpa;若产品烧不熟,只能延长时间,不能增加温度,对于不熟练的员工只能用低温长时间硫化来保证产品质量。

(机器长时间高温运行,会对内部加热管造成严重损伤,时间久了容易破坏加热管)三、密封圈生产的操作步骤1、拿到硫化生产履历票后,根据履历票上规定的骨架型号、橡胶品种到指定的地点领取骨架和橡胶。

2、把放置骨架的盒子放在硫化机旁边的工作台上,根据产品适合的用胶量分好胶条,放在工作台上备用。

3、检查硫化机的温度表、计时器、压力表是否符合规定要求。

4、如果机器正常,打开模具清理模腔,用一小块防水料验证模具型号是否与产品和骨架型号对应。

将骨架一一摆在模具中的骨架定位上,并检查放置的骨架有没有偏位。

5、将橡胶放在骨架上面,放置胶料要快要准。

6、合上自动启动按钮,对产品进行硫化。

7、对于真空机和合页模产品按规定时间硫化结束后,会自动开模,之后拿起气枪,对每个产品的中心进行吹气,拿出产品放在工作台上。

8、等产品冷却后,小心把产品中心废边撕掉,并检查产品表面是否有缺陷。

同时,交给班长或巡检进行检查生产模具是否有破损、产品是否有缺胶、表面是否有杂质、产品内径是否有毛刺、粘结度是否完好等问题。

常见的材料成型及加工工艺流程

常见的材料成型及加工工艺流程材料成型及加工工艺流程是制造业中非常重要的一部分,它涉及到了原材料的加工、成型和组装等过程。

在不同的制造行业中,常常会遇到各种不同的材料成型及加工工艺流程。

本文将针对常见的材料成型及加工工艺流程进行介绍与分析,以便读者有更清晰的了解。

一、金属材料成型及加工工艺流程金属材料是制造业中最为常见的一种原材料,它可以用于各种不同的制造过程中。

在金属材料成型及加工工艺流程中,常见的工艺流程包括:锻造、铸造、切削、焊接、热处理等。

1.锻造锻造是将金属坯料置于模具内,通过施加压力使其产生流变形,从而得到所需形状和尺寸的加工工艺。

常见的锻造设备包括:锻压机、锤击机、压力机等。

锻造工艺可以用于生产各种不同形状和尺寸的金属制品,如:车轮、曲轴、车轴等。

2.铸造铸造是将金属熔化后,倒入模具中,经冷却后得到所需形状和尺寸的加工工艺。

常见的铸造工艺包括:砂型铸造、金属型铸造、压铸等。

铸造工艺可以用于生产各种不同形状和尺寸的金属制品,如:汽车零部件、机械零部件等。

3.切削切削是利用刀具对金属进行切削加工,从而得到所需形状和尺寸的加工工艺。

常见的切削设备包括:车床、铣床、磨床等。

切削工艺可以用于生产各种不同形状和尺寸的金属制品,如:螺栓、螺母、螺旋桨等。

4.焊接焊接是将金属件通过加热或加压等方法,使其熔化后再连接在一起,从而得到所需形状和尺寸的加工工艺。

常见的焊接方法包括:气焊、电弧焊、激光焊等。

焊接工艺可以用于生产各种不同形状和尺寸的金属制品,如:焊接结构、焊接零件等。

5.热处理热处理是将金属件加热至一定温度,使其组织结构发生改变后再冷却,从而得到所需性能的加工工艺。

常见的热处理方法包括:退火、正火、淬火、回火等。

热处理工艺可以用于提高金属制品的强度、硬度、韧性等性能,如:弹簧、轴承、齿轮等。

二、塑料材料成型及加工工艺流程塑料材料在制造业中也是一种非常常见的原材料,它可以用于各种不同的制造过程中。

氟橡胶O形密封圈预成型优化因素分析

作者简介:张东晋川(1994-),男,工程师,主要从事橡胶,密封剂,胶黏剂材料运用研究工作。

收稿日期:2023-01-310 引言氟橡胶是指主链或侧链的碳原子上含有氟原子的高分子弹性体,它不仅具有较好的力学性能,而且有优异的耐热性能、耐候性、耐油性及耐多种化学介质侵蚀的特性,综合性能特别优异,在航空、导弹、火箭、宇航等特殊密封部位应用广泛[1]。

但氟橡胶弹性和耐寒性较差,模压流动性差、易压缩变形造成加工性能不良,特别是在一定温度、压力及不同的液体或气体介质中起到密封作用O 形氟橡胶密封圈,其加工成型过程中各因素控制是保证氟橡胶O 形密封圈性能的基础[2]。

本文以FX -17橡胶O 形密封圈加工成型过程中坯料软化、坯料薄通、坯料圈成型等预成型工艺控制来分析氟橡胶密封圈加工成型过程影响因素,确保氟橡胶O 形密封圈加工成型质量和性能。

1 O 型氟橡胶密封圈成型加工流程1.1 FX -17氟橡胶结构和工艺性能特点FX -17氟橡胶是由氟生胶添加酸受体、填料和硫化剂经混炼而成,对FX -17氟橡胶进行红外光谱分析,FX-17氟橡胶在1 178 cm -1、1 131 cm -1、1 352 cm -1、1 397 cm -1、1 430 cm -1、1 075 cm -1、882 cm -1、833 cm -1左右存在典型吸收峰,其中1 178 cm -1、1 131 cm -1是聚三氟氯乙烯的C -F 的不对称和对称伸缩振动吸收峰值[3]。

可以确定FX -17氟橡胶的主要结构为氟橡胶23(偏二氟乙烯-三氟氯乙烯共氟橡胶O 形密封圈预成型优化因素分析张东晋川,张晓峰,黄选民,郑庆波(国营川西机器厂,四川 成都 611937)摘要:本文对FX -17氟橡胶O 形密封圈成型过程中坯料软化、坯料薄通、坯料圈成型等预成型工艺控制与优化进行了分析。

试验表明,在氟橡胶一段硫化和二段硫化参数一定的情况下,通过对O 形密封圈预成型工艺参数优化,预成型前后橡胶O 形密封圈内径、线径、拉伸强度等成型质量和性能波动均降低,预成型工艺优化后可以减少氟橡胶O 形密封圈尺寸和拉伸强度波动,能够提升氟橡胶O 形密封圈加工成型质量和性能。

聚四氟乙烯密封圈工艺流程

聚四氟乙烯密封圈工艺流程英文回答:The manufacturing process of polytetrafluoroethylene (PTFE) seals involves several steps to ensure the production of high-quality sealing rings. Here is adetailed explanation of the process:1. Material Preparation: The first step is to obtain PTFE material in the form of sheets or rods. PTFE is ahigh-performance polymer known for its excellent chemical resistance and low friction properties. The material is typically white in color.2. Cutting: The PTFE sheets or rods are cut into the desired dimensions using precision cutting tools. The cutting process can be performed manually or using automated machinery, depending on the production volume and requirements.3. Annealing: PTFE undergoes an annealing process to improve its mechanical properties. The material is heated to a specific temperature and then slowly cooled down. This process helps to reduce internal stresses and enhance the material's strength and flexibility.4. Compression Molding: The cut PTFE pieces are placed in a mold cavity and subjected to high pressure and temperature. This compression molding process helps in shaping the PTFE into the desired seal ring geometry. The pressure and temperature are carefully controlled to ensure uniformity and prevent defects.5. Post-Molding Operations: After the compression molding process, the PTFE seal rings undergo several post-molding operations. These operations include trimming excess material, deburring, and surface finishing. Trimming is done to remove any excess flash or irregularities from the edges of the seal rings. Deburring involves removing any sharp edges or burrs that may have formed during the molding process. Surface finishing can be done through polishing or other methods to achieve the desired surfacesmoothness.6. Quality Control: Throughout the manufacturing process, quality control measures are implemented to ensure the final product meets the required specifications. This includes dimensional checks, visual inspections, and mechanical property testing. Any defective seal rings are rejected, and only the ones that pass the quality control criteria are approved for further processing.7. Packaging and Storage: Once the PTFE seal rings pass the quality control checks, they are packaged and prepared for shipment or storage. Proper packaging is essential to protect the seal rings from damage during transportation. The seal rings are often stored in a controlled environment to maintain their quality and performance.中文回答:聚四氟乙烯(PTFE)密封圈的制造工艺包括多个步骤,以确保生产出高质量的密封圈。

橡胶防尘密封圈模具设计与制造

图 4 异型防尘密封 圈结构示意 图

2 模 具 结 构 设 计 与 制 造

/

2 1 普 通 型 防 尘 密 封 圈 模 具 .

\

(

图 5 异 型 防 尘 密 封 圈 安装 示意 图

普 通 型 防尘 密 封 圈应 根 据 制 品 的结 构 、 胶 料和 批 量进 行 设 计 。对 于 小 批 量 制 品 , 以 选 可

时唇 下 油膜 增厚 , 使密 封失 效 。如 果 轴 的 表 致 面粗 糙 度 过 小 ( 于 0 1 m) 唇 的接 触 部 位 小 .2 ,

图 2 普 通 型 防 尘 密 封 圈安 装 示 意 图

维普资讯

・

3 ・ 2

世

界

橡

胶

工

业

组合 型 防尘 密封 圈 由橡 胶 和硬质 塑料组 合

维普资讯

第 3 4卷 第 7 期

20 0 7年 7月

世 界 橡 胶 工 业

W ol b e n u t rd Ru b rI d sr y

Vo . 4 No. 31~38 13 7:

J l2 0 u 0 7

橡 胶 防 尘 密 封 圈模 具 设 计 与 制 造

出时 , 能将 油 膜 刮 至 主 密 封 旁边 流 走 。 为 了 它

提 高 防尘 密 封 圈 的性 能 和 使 用 寿命 , 确选 用 正 密 封圈 的尺 寸是 非常 重要 的 。 4 5 、。

图 3 组 合 型 防 尘 密 封 圈 结构 示 意 图

异 型 防尘 密封 圈的结 构 和安 装示 意 图见 图

用 4 #钢进行 制造 , 般采 取 三 开模 的结 构 型 5 一 式, 这样可 以简 化加工 工 艺 , 用 普通 的机 械设 使 备就 可完 成。一般 的加 工 工艺 流程 是 : 料一 下 锻 打一 粗 加 工一 调 质 处 理一 精 加工一

各行业的部分工艺流程

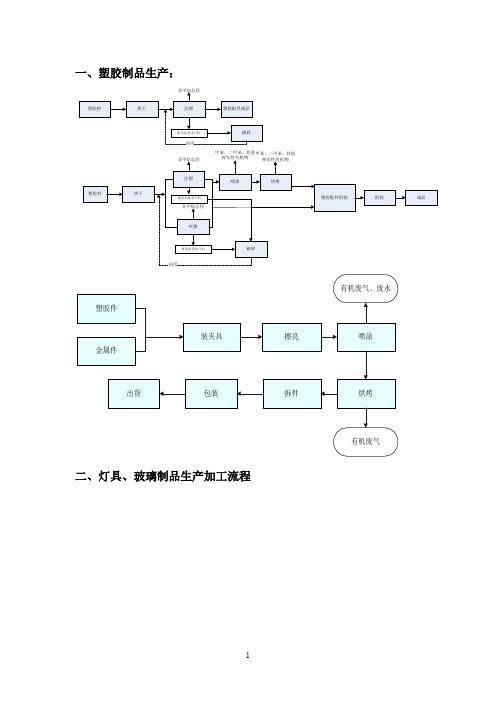

一、塑胶制品生产:甲苯、二甲苯、其他甲苯、二甲苯、其他二、灯具、玻璃制品生产加工流程其中酸蚀清洗工艺说明:废水其他灯具组装工艺流程:图2 生产工艺流程图工艺流程简述:原材料:主要为外购的金属片(螺丝、钢丝、芯片)、电子件;铆接:主要将外购的螺丝、钢丝、芯片三种原材料放入制具上面,通过铆接机进行铆接;定形:主要将铆接好的金属片通过气压机固定;检查:主要是人工检查,检查是否元件是否稳固;组装:检查合格的半成品送至组装流水线进行组装,主要为将外购的成品塑胶件、电子件(电阻、电容、发光LED、PCB、铝板、电感、IC、线路板(MOS)、保险丝(FUSE))人工组装在一起,在组装过程中不产生固体废物;点胶:使用硅胶对元器件进行再次固定;点硅胶主要是起绝缘作用;螺丝作业:使用螺丝将所有的半成品固定,经固定后即成LED灯具;点灯:使用变压器、功率计、电子称对组装完成的灯具后进行测试;老化:将灯具常规连续通电48小时;包装:对合格的产品进行包装;成品:经包装后的产品即成成品,可入库待发。

注:点硅胶是在常温下进行,同时硅胶性能较为稳定,因此在点胶过程中不会产生废气,则项目在生产过程中不会产生废气。

玻璃制品生产三、五金件生产加工1、电脑外壳、面板、五金配件生产工艺流程图噪声、粉尘废水废水酸雾包装固废2、电脑散热器生产音箱机箱生产音响面板的生产工艺流程图金属加工边角料、噪声边角料、噪声边角料、噪声边角料、噪声工艺流程简述:原材料经冲床冲压成型、CNC车床加工、铣床加工后即成成品。

原材料在生产加工过程中不会产生粉尘。

四、消防器材(1)密封圈生产工艺流程工艺流程简述:将外购的硅胶放入混料机中在常温下混合,混合后的硅胶卷成卷后放入油压成型机中进行定型成片状,经冷却后将硅胶片与模具分开,并对硅胶片进行修剪,与消防器材组装后即成成品。

(2)消防瓶生产工艺流程工艺流程简述:将外购的原料(PE、PET、PP等)放入干燥机中,在80℃的温度下烘干水份;烘干后的原料经吹塑机在110℃的温度下吹塑成型,待冷却至室温后定型,与外购的消防瓶组装之后经检验合格即成成品。

小平板硫化机生产大规格O型橡胶圈成型工艺的研究

小平板硫化机生产大规格O型橡胶圈成型工艺的研究作者:刘毅来源:《中国科技博览》2009年第01期[摘要]介绍了用小型平板硫化机模压大规格O型橡胶密封圈的设计、生产过程,在不具备大平板硫化机及大型加工设备条件下,通过设计加工“变形模具”,在小平板硫化机上生产出大规格、高精度的O型橡胶密封圈[关键词]O型圈变形模具成型工艺中图分类号: TQ336.41 文献标识码:A 文章编号: 1009-914X(2009)01(a)-0090-01在生产实践中,本厂接到了要制作一批规格为φ670mm×6的O型橡胶密封圈(以下简称O型圈)的生产任务,但由于本厂无大型平板硫化机和模具加工设备,在模具加工、硫化模压等方面都遇到了困难。

又因为此批O型圈为密封制品,技术要求高,考虑用橡胶挤出机挤出后粘接的生产办法,可能达不到技术要求。

在此情况下,我根据多年的模具设计经验、机械加工知识,尝试用小平板硫化机模压成型大规格O型圈,经过设计、试制,获得成功并投入批量生产。

一、产品尺寸及要求O型圈的尺寸及公差要求如图1所示。

O型圈橡胶材料要求符合标准HG6-878-76中5080的条件,产品外观要求符合HG6-409-79的规定。

二、模具设计及加工(一)模具设计(1)对于此种O型橡胶圈,按一般的模具设计方法,应为图2所示。

模具最小外形尺寸为φ700×80。

模具外形尺寸太大、精度要求高,造成加工困难,而且本厂没有1m×1m以上的大型平板硫化机,这么大的模具没法硫化。

所以直接按产品尺寸加工模具进行硫化的方法在本厂行不通。

(2)设想用挤出的办法出产,挤出φ6mm胶条,然后粘接硫化。

但是挤出φ6±0.050.30的胶条本身就是十分困难的,因为橡胶挤出过程中,受胶料温度、均匀性、制品长度等各方面的影响,想控制这么严的公差基本不可能。

就算是挤出问题能够解决。

挤出后用接头模具热压成型也较为困难,经试验,一是O型圈的内径很难保证;二是接头处外观和性能都达不到要求。

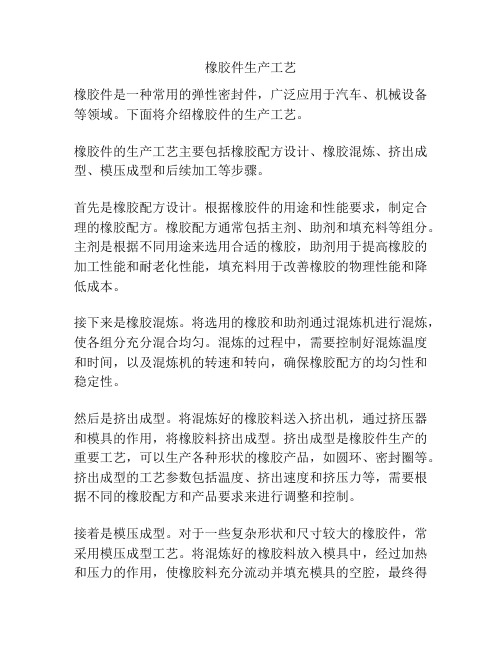

橡胶件生产工艺

橡胶件生产工艺橡胶件是一种常用的弹性密封件,广泛应用于汽车、机械设备等领域。

下面将介绍橡胶件的生产工艺。

橡胶件的生产工艺主要包括橡胶配方设计、橡胶混炼、挤出成型、模压成型和后续加工等步骤。

首先是橡胶配方设计。

根据橡胶件的用途和性能要求,制定合理的橡胶配方。

橡胶配方通常包括主剂、助剂和填充料等组分。

主剂是根据不同用途来选用合适的橡胶,助剂用于提高橡胶的加工性能和耐老化性能,填充料用于改善橡胶的物理性能和降低成本。

接下来是橡胶混炼。

将选用的橡胶和助剂通过混炼机进行混炼,使各组分充分混合均匀。

混炼的过程中,需要控制好混炼温度和时间,以及混炼机的转速和转向,确保橡胶配方的均匀性和稳定性。

然后是挤出成型。

将混炼好的橡胶料送入挤出机,通过挤压器和模具的作用,将橡胶料挤出成型。

挤出成型是橡胶件生产的重要工艺,可以生产各种形状的橡胶产品,如圆环、密封圈等。

挤出成型的工艺参数包括温度、挤出速度和挤压力等,需要根据不同的橡胶配方和产品要求来进行调整和控制。

接着是模压成型。

对于一些复杂形状和尺寸较大的橡胶件,常采用模压成型工艺。

将混炼好的橡胶料放入模具中,经过加热和压力的作用,使橡胶料充分流动并填充模具的空腔,最终得到所需的橡胶产品。

模压成型的工艺参数包括温度、压力和冷却时间等,需要根据具体的橡胶件来进行调整和控制。

最后是后续加工。

橡胶件生产完成后,还需要进行一些后续加工工艺,如修边、穿刺、胶合等。

这些工艺可以进一步提高橡胶件的精度和质量。

橡胶件生产工艺的优化和改进,可以通过材料选择、工艺参数的优化、设备的更新等方面来实现。

通过不断的技术创新和工艺改进,可以提高产品的质量和生产效率,满足市场对橡胶件的需求。

总之,橡胶件的生产工艺包括橡胶配方设计、橡胶混炼、挤出成型、模压成型和后续加工等步骤。

通过合理设计和控制每个环节的工艺参数,可以生产出质量稳定、性能优良的橡胶产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

NC工艺文件

表号:

第1页,共1页

第0次修改

生效期:

主题:密封圈加工工艺

编制:

批准:

在还没购制成型刀的情况下,暂定以下加工方法:

在UG软件里,我们采用线驱动,进、退刀都光闭,走单刀的方式进行直踩加工,由于是直踩,下刀量比平时要相应减少。如下表:

模板类(#45号钢)密封圈加工参数

刀具

Ap(切深)

切宽

转速(S)

进给(F)

D2

0.03

2

3300

500

D2.6

0.04

2.6

3300

600

D3.2

0.05

3.2

3300

800

D3.80.073.8Fra bibliotek3000

1200

D3.9

0.07

3.9

3000

1200

D4

0.08

4

3000

1200

以上是指刀长在10MM左右的推荐值,当刀长、材料不一样时,可适当调整参数,还有其它特殊大小的密封圈,参考上面表格,选择最靠近的参数值加工

注:密封圈加工时还要求最后走一刀,确保它的大小和深度。