底盘系统设计方案书

汽车底盘液压悬挂系统的设计与优化

汽车底盘液压悬挂系统的设计与优化一、引言汽车底盘液压悬挂系统作为车辆悬挂的一种重要类型,具有较好的减震性能和稳定性,能在车辆行驶过程中提供稳定的支撑力,对于提高汽车的行驶性能、减少行驶过程中的颠簸、延长车辆寿命等方面具有非常重要的意义。

这篇文章将介绍汽车底盘液压悬挂系统的设计原理及其优化方法。

二、汽车底盘液压悬挂系统的设计原理1.液压悬挂系统结构液压悬挂系统主要由液压活塞、油缸、液压管路、阀门、积液罐等组成。

其中,液压活塞将车辆的重量转移到油缸上,油缸与底盘连接,起到支撑底盘的作用。

液压管路通过管道将油缸内的液体输送到活塞上,通过阀门控制液压缸的位移速度和阻尼。

2.液压悬挂系统原理液压悬挂系统的原理是通过液体流动的方式来传递和调节车辆的重量和惯性力,使车辆在不同道路条件下能够保持平稳。

当车辆在行驶过程中遇到路面不平时,液压悬挂系统会调节阻尼和弹簧的刚度,通过液体的顶压来吸收路面的震动,避免了车辆在行驶过程中的跳跃和颠簸。

三、汽车底盘液压悬挂系统的优化方法1.减少悬挂质量悬挂系统的质量直接影响其响应速度和阻尼效果。

因此,在设计和制造液压悬挂系统时,应尽可能减轻其重量。

使用轻量化材料、优化结构、减少油缸直径等方法可以有效地降低悬挂的质量。

2.优化悬挂减震效果悬挂减震是液压悬挂系统最为重要的功能之一。

通过调节液压缸、阀门等组件的参数,可以优化悬挂系统对路面震动的阻尼效果,获得更佳的行驶稳定性。

3.提高悬挂适应性液压悬挂系统应能够适应不同的路况和驾驶情况。

为了提高悬挂适应性,在设计时应考虑车辆的种类、所处地区的道路情况、驾驶习惯等因素。

同时,系统应支持多种工作模式,如手动、自动等,以便根据不同驾驶环境合理调节悬挂的刚度和阻尼。

4.增强悬挂可靠性悬挂系统是汽车中较为耐磨损的部件之一。

为了保证悬挂的可靠性,应在设计和制造时采用高品质的材料和零部件,并在使用过程中进行定期检测与维护。

此外,在开发过程中还需要进行模拟分析和实际试验,以确保其性能和耐用性。

重型卡车(三轴)底盘系统设计

目录引言 (3)1 重型卡车(三轴)的底盘总布置设计 (4)1.1 汽车设计对象的选定 (4)1.2 整车设计的任务,原则和目标 (4)1.3 拟定总体方案 (4)1.4 整车形式的选择 (5)1.5 汽车主要参数的选择 (6)1.6 整车质量参数估算 (8)1.7汽车主要性能参数选择 (12)1.8汽车发动机的选型 (15)2 汽车传动系参数的选测 (18)2.1最小传动系的选择 (18)2.2 最大传动比的选择 (18)2.3变速器档位数的选择 (19)2.4 离合器的选择 (21)2.5 驱动桥的选择 (22)2.6万向传动装置的选择 (22)3汽车行驶系各大总成选择 (23)3.1车架的选择 (23)3.2前桥的选择 (24)3.3悬架的设计 (24)4 转向系统的设计 (27)4.1转向器形式的选择 (27)4.2转向盘的设计 (27)4.3循环球式转向器参数选择 (28)4.4螺杆、钢球、螺母传动副设计 (28)4.5转向摇臂轴直径的确定 (29)5制动系统选择 (31)5.1制动器 (31)5.2制动驱动 (31)6各部件在底盘上的布 (32)6.1发动机的悬置 (32)6.2散热器,冷凝器的布置 (32)6.3排气管的布置 (32)6.4蓄电池的布置 (32)结论 (33)致谢语 (34)参考文献 (35)引言载重汽车,是运载货物和商品用的一种汽车形式。

包括自卸卡车、牵引卡车、非公路和无路地区的越野卡车和各种专为特殊需要制造的卡车。

三轴重型卡车具有结构简单,成本低廉,故障少,载货量大和便于维修的优点。

随着汽车制造业的发展,三轴重型汽车不断采用新材料、新工艺,提高其质量利用系数,具有较大的速度范围和较高的传动效率,控制与操纵更完善,更方便。

汽车的设计与生产涉及到许多领域,其独有的安全性、经济性、舒适性等众多指标,也对设计提出了更高的要求。

而汽车底盘系统包括了制动系统,行驶系统,传动系统和转向系统,分别承担了传输驱动力;支撑整车以及整车各部分重量;控制汽车行驶方向;保证汽车平稳制动的作用,对整个汽车的安全平稳行驶起着至关重要的作用,在整个汽车设计的过程中也是不可或缺的重要部分。

载货汽车底盘总体及制动器的设计毕业设计说明书

1绪论1.1制动器介绍制动器是汽车制动系的主要部件,其功用是使汽车以适当的减速度行驶至直停车;在下坡时,使汽车保持稳定车速;使汽车可靠地停在原地或坡道上。

汽车制动系至少应有两套独立的制动装置,即行车制动装置和驻车制动装置。

前者用来保证前两项功能,后者用来保证第三项功能。

汽车制动性能主要由三方面面来评价:制动效能、制动效能的恒定性、制动时汽车的方向稳定性。

制动器主要有摩擦式、液力式和电磁式等几种形式。

电磁式制动器虽有作用滞后性好,易于连接而且接头可靠等优点,但因成本高,只在一部分总质量较大的商用车上用作车轮制动器或缓速器;液力式制动器一般只用做缓速器。

目前广泛应用的仍为摩擦式制动器。

摩擦式制动器按摩擦副结构形式不同,可分为鼓式和盘式两大类。

前者的摩擦副中的旋转元件为制动鼓,其工作面为圆柱面;后者的旋转元件则为圆盘状制动盘以端面为工作面。

鼓式制动器有内张型和外束型两种。

根据促动蹄促动装置的不同可分为轮缸式制动器、楔式制动器和凸轮制动器。

轮缸式制动器因采用液压式促动装置使其结构复杂,密封性能要求提高,增加了造成本。

凸轮式制动器结构简单,易加工,刚性好,并且质量轻,操纵力低,有良好的防污染和防潮能力,成本相对低廉,比较经济。

加上我国现有的基本国情,鼓式制动器仍具有很大的应用空间。

尤其是在大中型、需要较大制动力的车辆,使用鼓式制动器较能满足其要求。

1.2汽车制动系概论汽车制动系是用于行驶中的汽车减速或停车,使下坡行驶的汽车的车速保持稳定以及使已停驶的汽车在原地驻留不动的机构。

汽车制动系直接影响着汽车行驶的安全性和停车的可靠性。

随着高速公路的迅速发展和车速的提高以及车流密度的日益增大,为了保证行车安全,停车可靠,汽车制动系的工作可靠性显得日益重要。

也只有制动性能良好,制动系工作可靠的汽车,才能充分发挥其动力性能。

汽车制动系至少应有两套独立的制动装置,即行车制动装置和驻车制动装置;重型汽车或经常在山区行驶的汽车要增设应急制动装置;牵引汽车还应有自动制动装置。

汽车底盘悬挂系统设计DFMEA案例分析

汽车底盘悬挂系统设计DFMEA案例分析DFMEA(Design Failure Mode and Effects Analysis)是一种用于系统设计和产品开发过程中的故障模式及影响分析方法。

本文将以汽车底盘悬挂系统设计为例,通过DFMEA方法对其进行综合分析和评估,以确保系统设计的安全性和可靠性。

1. 引言介绍DFMEA的背景和作用,以及本文分析的对象-汽车底盘悬挂系统设计。

2. 汽车底盘悬挂系统概述概述汽车底盘悬挂系统的基本原理、组成部分和功能。

3. DFMEA的基本原理和流程详细介绍DFMEA的基本原理和步骤,包括制定团队、识别故障模式、确定故障后果、评估故障严重性等。

4. 底盘悬挂系统设计DFMEA案例分析4.1 识别故障模式根据底盘悬挂系统的设计要求和组成部分,通过分析可能存在的故障模式,如结构失效、材料疲劳等,提出一个具体的故障模式清单。

4.2 确定故障后果对每个故障模式,通过分析和评估其对系统功能和性能的影响,确定故障后果,如引起底盘失稳、减少避震效果等。

4.3 评估故障严重性利用严重性评估矩阵,对每个故障后果进行定量评估,确定其严重程度,以便根据评分结果确定优先级。

4.4 分析潜在失效原因对每个故障模式和故障后果,通过分析可能的失效原因,如制造工艺缺陷、设计偏差等,确定潜在失效原因清单。

4.5 制定改进方案针对每个潜在失效原因,提出相应的改进措施和预防措施,如改进设计、加强制造工艺控制等。

4.6 评估改进效果对制定的改进方案进行评估,包括改进效果、成本评估等。

5. 结果与讨论汇总和总结分析结果,讨论DFMEA在汽车底盘悬挂系统设计中的应用价值,并提出对未来研究的展望。

6. 结论简要总结本文的研究内容和结论,强调DFMEA在汽车底盘悬挂系统设计中的重要性和应用前景。

参考文献(没有具体参考文献,请自行添加)本文以DFMEA方法为基础,通过对汽车底盘悬挂系统设计的案例分析,全面评估系统的可靠性和安全性。

车辆底盘安全检查系统 车底安全检查系统 车底扫描安全检查系统安装说明书

联合华仪HY-2028-II 车辆底盘安全检查系统联合华仪车辆底盘安全检查系统设计方案1.概述HY-2028-II固定式车辆底盘安全检查系统是联合华仪一套集自动对车辆底盘进行图像采集、显示、对比、警示为一体的信息管理系统。

该系统能有效防止车底藏匿炸弹、武器、生化危险品、危险人物出入重要场所;防止车底携带毒品、非法走私物乃至非法移民通过检查站。

车辆底盘安全检查系统可以广泛使用于以下场所:1.机场、政府、监狱、银行库区、大使馆、军队、港口、公安等安全防范、反恐重点场所;2.海关、边境的出入口检查;3.重点部位的停车场入口检查;4.收费站检查;5.大型会议、活动的车辆出入检查;6.车辆底盘质量检测机构。

2.系统组成2.1系统组成HY-2028-II车辆底盘安全检查系统主要由以下设备组成:1.HY-2028-IIUVI2000底盘成像设备;2.HY-2028-IIM100系统主机;3.HY-2028-IIIO1616智能IO控制器;4.HY-2028-IIPV84电源控制及车辆检测器;5.其它辅助设备如:地感线圈、车牌识别摄像机、场景摄像机、道闸、路障机、信号灯、环控设备等。

其中HY-2028-IIM100、HY-2028-IIIO1616、HY-2028-IIPV84为室内安装设备,它们被安装在一个标准19英寸机柜里;HY-2028-IIUVI2000为室外安装部件,安装在车道的中央。

2.2系统原理图3系统设备3.1HY-2028-II底盘成像设备HY-2028-II底盘成像设备是联合华仪HY-2028-II车辆底盘安全检查系统中的关键设备,它用于完成对车辆底盘的扫描成像。

该设备采用了先进的数字特种成像技术,有极高的图像清晰度和分辨率。

HY-2028-II底盘成像设备是室外安装设备,高强度金属箱体具有极强的抗压能力;整个设备密闭安装,保证了设备防雨淋、防潮、防尘、防盐雾性能,同时箱体内采用专业环控设备自动调节环境状态(温控、除湿),以保证车底摄像机的正常工作,从而使整个设备满足全天候工作的需要。

工程机械履带底盘设计方案

工程机械履带底盘设计方案一、背景介绍随着城市化进程的加快和基础设施建设的持续推进,工程机械的需求量逐渐增加。

其中,履带底盘作为工程机械的重要组成部分之一,在工程施工中承担着重要的运输和承载功能。

因此,对履带底盘的设计和制造质量要求越来越高。

为此,本文将对工程机械履带底盘的设计方案进行详细的介绍。

二、设计要求1. 载重能力高:工程机械履带底盘要求具有较高的承载能力,能够在复杂的工程环境中保证工作的稳定性和安全性。

2. 耐磨性强:由于工程机械需要在各种崎岖的路面和复杂的工地中进行作业,因此履带底盘需要具有较强的耐磨性,保证长时间的使用寿命。

3. 性能稳定:履带底盘在工程作业中需要保持稳定的行驶性能,不易产生侧倾、摇晃等情况,确保操作人员和设备的安全。

4. 维修方便:履带底盘的设计要求能够方便维修和保养,降低设备的维护成本,延长使用寿命。

5. 成本控制:履带底盘的设计要求在满足以上各项性能要求的前提下,尽可能降低制造成本,使设备在市场上有竞争力。

三、设计方案1. 结构设计:履带底盘的主要结构包括履带、履带轮、轮链、导向轮、张紧轮等部件。

在设计时,需要选择优质的材料,保证整体结构的强度和耐磨性。

2. 增强承载能力:通过优化轮链结构和材料,增加张紧轮的数量和尺寸,提高履带底盘的承载能力。

并且采用液压系统对履带进行调节,保证在不同工作条件下的稳定性。

3. 提高耐磨性:选用高强度的合金材料作为履带和履带轮的制造材料,提高耐磨性和使用寿命。

另外,可以在履带上加装耐磨板,减少履带的磨损。

4. 稳定性设计:通过对轮链结构的优化设计,增加导向轮和张紧轮的数量和尺寸,提高了履带底盘的稳定性。

另外,利用先进的悬挂系统和减震装置,能够更好地保证设备运行的平稳性。

5. 维修方便:在设计时,应该充分考虑维修和保养的方便性,简化履带底盘的结构,减少零部件数量,方便维修人员进行操作。

6. 成本控制:在满足性能要求的前提下,通过科学的结构设计和材料选择,减少履带底盘的制造成本,提高竞争力。

售货车二类底盘毕业设计

摘要制动系统是汽车主动安全的重要系统之一。

如何开发出高性能的制动系统,为安全行驶提供保障是我们要解决的主要问题。

,随着汽车市场竞争的加剧,如何缩短产品开发周期、提高设计效率,降低成本等,提高产品的市场竞争力,已经成为企业成功的关键。

本说明书主要介绍了基于二类底盘售货车制动系统的设计。

首先介绍了汽车制动系统的发展、结构、分类,并通过对鼓式制动器和盘式制动器的结构及优缺点进行分析。

最终确定方案采用液压双回路前后均为盘式制动器。

除此之外,它还介绍了前后制动器、制动主缸的设计计算,主要部件的参数选择及制动管路布置形式等的设计过程。

关键字:制动;盘式制动器;液压AbstractThe rapid development of the domestic vehicle market, saloon car is an important tendency of vehicle. However, with increasing of vehicle, security issues are arising from increasingly attracting attention, the braking system is one of important system of active safety. Therefore, how to design a high-performance braking system, to provide protection for safe driving is the main problem we must solve. In addition, with increasing competition of vehicle market, how to shorten the product development cycle, to improve design efficiency and to lower costs, to improve the market competitiveness of products, and has become a key to success of enterprises.This paper mainly introduces the design of braking system of the two type classic of car. Fist of all, braking system’s development, structure and category are shown, and according to the structures, virtues and weakness of drum brake and disc brake, analysis is done. At last, the plan adopting hydroid two-backway brake with front disc and rear drum. Besides, this paper also introduces the designing process of front brake and rear brake, braking cylinder, parameter’s choice of main components braking and channel settings.Key words: braking; disc; hydroid pressure目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1 制动系统设计的意义 (1)1.2 制动系统研究现状 (1)1.3 制动系统设计要求 (2)1.4 本章小结 (3)第2章制动系统方案论证分析与选择 (4)2.1 制动器形式方案分析 (4)2.1.1 鼓式制动器 (4)2.1.2 盘式制动器 (7)2.2 制动驱动机构的结构形式选择 (8)2.2.1 简单制动系 (8)2.2.2 动力制动系 (8)2.2.3 伺服制动系 (9)2.3 液压分路系统的形式的选择.......................................................... - 10 -2.3.1 II型回路............................................................................... - 10 -2.3.2 X型回路................................................................................. - 11 -2.3.3 其他类型回路........................................................................ - 11 -2.4 液压制动主缸的设计方案 (12)2.5 本章小结 (14)第3章制动系统设计计算 (15)3.1 制动系统主要参数数值 (15)3.1.1 相关主要技术参数 (15)3.1.2 同步附着系数的分析 (15)3.2 制动器有关计算 (16)3.2.1 前轮盘式制动器主要参数确定 (16)3.2.2 后轮盘式制动器主要参数确定 (17)3.3 制动系统相关计算 (19)3.3.1 前轮盘式制动效能因数 (19)3.3.2 后轮盘式制动效能因数 (19)3.3.3 确定前后轴制动力矩分配系数β (19)3.3.4 制动器制动力矩的确定 (19)3.3.5 紧急制动时前后轮法向反力及附着力距.............................. - 20 -3.3.6 制动力矩以及盘的压力.......................................................... - 21 -3.3.7 同步附着系数的验算.............................................................. - 22 -3.4 制动器主要零部件的结构设计...................................................... - 23 -3.4.1 制动盘...................................................................................... - 23 -3.4.2 制动钳...................................................................................... - 23 -3.4.3 制动块...................................................................................... - 23 -3.4.4 摩擦材料.................................................................................. - 23 -3.4.5 制动轮缸.................................................................................. - 24 -3.5 本章小结 (25)第4章液压制动驱动机构的设计计算 (26)4.1 前轮盘式制动器液压驱动机构计算.............................................. - 26 -4.2 后轮盘式制动器液压驱动机构计算 (27)4.3 制动主缸与工作容积设计计算 (28)4.4 制动踏板力与踏板行程 (29)4.4.1 制动踏板力 (29)4.4.2 制动踏板工作行程.................................................................. - 30 -4.5 本章小结.......................................................................................... - 31 -第5章制动性能分析.................................................................................... - 32 -5.1 制动减速度j................................................................................... - 32 -5.2 制动距离S....................................................................................... - 32 -5.3 摩擦衬片(衬块)的磨损特性计算.............................................. - 33 -5.3.1 比能量耗散率.......................................................................... - 33 -5.3.2 比滑磨功L ............................................................................ - 34 -f5.4 驻车制动计算 (35)5.5 本章小结 (37)结论 (38)参考文献 (39)致谢.................................................................................................................. - 40 -附录1............................................................................................................... - 41 -附录2.. (45)第1章绪论1.1 制动系统设计的意义汽车制动系是汽车底盘上的一个重要系统,它是制约汽车运动的装置。

汽车底盘系统开发

Double Lane Change

Load Prediction

Rough Road

Max Pothole

Cross Ditch

SSTS Suspension K&C (SAE J670)

底盘架构 整车性能 VTS 子系统设计 SSTS 零件设计/ 分析 零件/系统 台架试验 DV 整车调校 验证

Suspension Roll Camber 5.7.2.1 Suspension Roll Camber Gradient 5.7.2.2 Suspension Roll Inclination 5.7.2.3 Suspension Roll Inclination Gradient 5.7.2.4 Suspension Roll Caster 5.7.2.5 Suspension Roll Caster Gradient 5.7.2.6 Suspension Roll Steer 5.7.2.7 Suspension Roll Steer Gradient 5.7.2.8 Roll Center 5.7.2.9 Roll Center Height 5.7.2.10 Roll Axis 5.7.2.11

Product & Process Validat’n PPV

PrePilot PP

Start of Pilot Productio P SOP

-208

-170

-142

-103

-80

-36

-26

-13

0ห้องสมุดไป่ตู้

硬件 开发

软件 开发

Release1:仅EBD 功能;Mule装车;场地试验 Release2:ABS/TCS/ESC基本性能; Release3:ABS/TCS/ESC性能优化; Release4:全功能软件;PP装车;公共道路试验 Release5:量产软件;量产装车;SOP

高速列车(三轴)底盘系统设计

高速列车(三轴)底盘系统设计1. 引言本文档旨在介绍高速列车三轴底盘系统的设计。

高速列车是现代交通工具中的重要组成部分,其底盘系统的设计对于列车的运行安全性和平稳性至关重要。

2. 底盘系统设计要求2.1 稳定性和可靠性高速列车在高速运行时,需要具备稳定性和可靠性,以确保列车运行平稳且无故障。

因此,底盘系统设计要求底盘结构坚固,能够承受高速行驶带来的冲击和振动,并具备良好的抗扰性能。

2.2 运动性能底盘系统设计需要考虑高速列车的运动性能,包括加速度、制动距离、转弯半径等因素。

系统设计应保证列车在各种运行条件下都能够平稳行驶,并具备良好的操控性。

2.3 安全性高速列车的安全性是底盘系统设计的首要考虑因素。

底盘系统应具备防滑、防溜、防侧翻等安全功能,以确保列车在紧急情况下能够及时稳定停车,并保护乘客和货物的安全。

2.4 节能环保底盘系统设计还应该考虑节能环保因素,采用低能耗材料和技术,减少对环境的污染。

3. 底盘系统设计方案3.1 结构设计高速列车底盘系统的结构设计应采用坚固可靠的材料,确保系统能够承受高速行驶时的各种载荷和振动。

同时,应采用优化设计,提高底盘系统的抗扰性能。

3.2 悬挂系统设计悬挂系统对于高速列车的平稳行驶至关重要。

底盘系统应采用合适的悬挂系统设计,使列车行驶时能够有效吸收地面的不平衡和震动,保证乘客的舒适性。

3.3 制动系统设计制动系统是高速列车底盘系统的重要组成部分,直接关系到列车的安全性。

底盘系统应设计可靠的制动系统,以实现快速、准确的制动效果,确保列车能够在紧急情况下安全停车。

3.4 电气系统设计底盘系统还应考虑电气系统的设计,包括控制系统和电力系统。

控制系统应具备良好的响应速度和稳定性,以确保列车运行平稳。

电力系统应具备高效能耗和可靠性,以满足列车的电力需求。

4. 结论高速列车底盘系统设计需要考虑稳定性、可靠性、运动性能、安全性和节能环保等多个方面。

通过合理的结构设计、悬挂系统设计、制动系统设计和电气系统设计,可以实现高速列车在各种运行条件下的平稳、安全和高效运行。

无人配送车底盘方案

无人配送车底盘方案1. 简介无人配送车(Unmanned Delivery Vehicle)是指采用自动驾驶技术,无需人工驾驶操作即可完成货物配送的一种车辆。

无人配送车底盘是无人配送车的核心组成部分,负责承载整个车辆的重量和提供动力。

本文将介绍无人配送车底盘的方案设计。

2. 底盘类型无人配送车底盘的类型有多种,常见的包括四轮底盘、三轮底盘和双轮底盘等。

在选择底盘类型时需要考虑车辆的稳定性、操控性和载重能力等因素。

2.1 四轮底盘四轮底盘是最常见的底盘类型之一,其具有较好的稳定性和操控性,能够适应不同的道路条件。

同时,四轮底盘的载重能力相对较高,可以满足大部分配送场景的需求。

因此,四轮底盘是无人配送车常用的选择。

2.2 三轮底盘三轮底盘相较于四轮底盘,具有更小的车身尺寸和更好的转弯半径,适用于狭窄的城市道路和复杂的配送环境。

然而,三轮底盘的稳定性和载重能力相对较低,需要在设计中考虑这些因素的权衡。

2.3 双轮底盘双轮底盘主要采用前驱或后驱的设计,具有较好的操控性和灵活性。

双轮底盘的载重能力较低,适合于小型配送场景,如餐饮外卖等。

3. 动力系统无人配送车底盘的动力系统是保障车辆正常运行的关键。

动力系统一般包括电动驱动和燃料驱动两种形式。

3.1 电动驱动电动驱动是目前无人配送车底盘常用的动力形式之一。

电动驱动系统由电动机、电池组和控制系统组成。

电动驱动具有能源资源可再生的优点,同时电动车驾驶的静音和零污染特性也符合环保的需求。

然而,电动驱动的续航里程和充电时间等问题仍然是需要解决的难题。

3.2 燃料驱动燃料驱动利用液态或气态燃料进行动力转换,常见的燃料包括汽油、柴油和天然气等。

燃料驱动系统具有能量密度高和续航里程长的优势,适用于长途的配送需求。

然而,燃料驱动系统存在污染排放的问题,需要配备相应的排放控制设备。

4. 悬挂系统悬挂系统对无人配送车底盘的舒适性和稳定性有着重要影响。

常见的悬挂系统有独立悬挂和非独立悬挂两种形式。

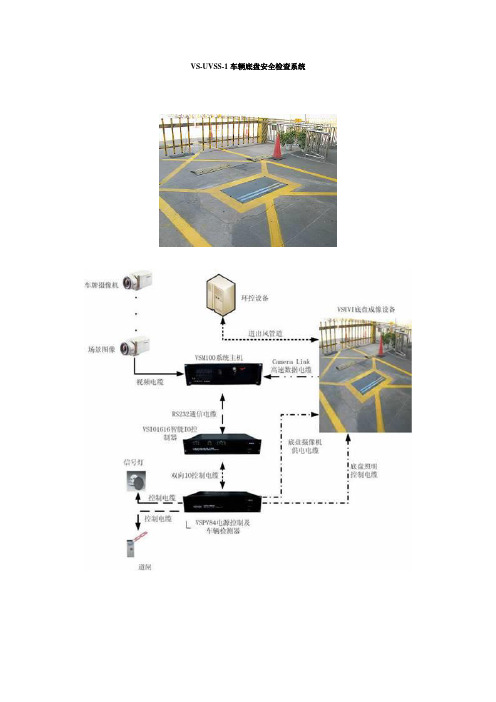

VS-UVSS-1车辆底盘安全检查系统

VS-UVSS-1车辆底盘安全检查系统VS-UVSS-1 车辆底盘安全检查系统设计方案1.概述VS-UVSS-1固定式车辆底盘安全检查系统是一套集自动对车辆底盘进行图像采集、显示、对比、警示为一体的信息管理系统。

该系统能有效防止车底藏匿炸弹、武器、生化危险品、危险人物出入重要场所;防止车底携带毒品、非法走私物乃至非法移民通过检查站。

车辆底盘安全检查系统可以广泛使用于以下场所:1.机场、政府、监狱、银行库区、大使馆、军队、港口、公安等安全防范、反恐重点场所;2.海关、边境的出入口检查;3.重点部位的停车场入口检查;4.收费站检查;5.大型会议、活动的车辆出入检查;6.车辆底盘质量检测机构。

2.系统组成2.1系统组成VS-UVSS-1车辆底盘安全检查系统主要由以下设备组成:1.VSUVI2000底盘成像设备;2.VSM100系统主机;3.VSIO1616智能IO控制器;4.VSPV84电源控制及车辆检测器;5.其它辅助设备如:地感线圈、车牌识别摄像机、场景摄像机、道闸、路障机、信号灯、环控设备等。

其中VSM100、VSIO1616、VSPV84为室内安装设备,它们被安装在一个标准19英寸机柜里;VSUVI2000为室外安装部件,安装在车道的中央。

2.2系统原理图3 系统设备3.1 VSUVI2000底盘成像设备VSUVI2000底盘成像设备是VS-UVSS-1车辆底盘安全检查系统中的关键设备,它用于完成对车辆底盘的扫描成像。

该设备采用了先进的数字特种成像技术,有极高的图像清晰度和分辨率。

VSUVI2000底盘成像设备是室外安装设备,高强度金属箱体具有极强的抗压能力;整个设备密闭安装,保证了设备防雨淋、防潮、防尘、防盐雾性能,同时箱体内采用专业环控设备自动调节环境状态(温控、除湿),以保证车底摄像机的正常工作,从而使整个设备满足全天候工作的需要。

VSUVI2000采用DC12V低压供电,保证了设备的使用安全。

底盘专业课课程设计

底盘专业课课程设计一、课程目标知识目标:1. 让学生掌握底盘的基本结构及其功能,包括传动系统、悬挂系统、转向系统和制动系统。

2. 使学生了解底盘各部件的工作原理及其相互关系,为后续深入学习和故障诊断打下基础。

3. 帮助学生理解底盘对整车性能的影响,提高他们对汽车整体性的认识。

技能目标:1. 培养学生具备使用专业工具和设备检测、维修底盘各系统部件的能力。

2. 通过实践操作,提高学生分析底盘故障原因、制定维修方案和实施维修作业的技能。

3. 培养学生运用所学知识解决实际问题的能力,为将来的职业生涯打下坚实基础。

情感态度价值观目标:1. 激发学生对汽车底盘技术的兴趣,培养他们的探究精神和创新意识。

2. 培养学生具备良好的团队合作精神和沟通能力,提高他们的人际交往能力。

3. 引导学生树立正确的价值观,认识到汽车底盘技术在环境保护、交通安全等方面的重要性,增强他们的社会责任感和职业道德。

本课程针对高年级学生,结合课程性质、学生特点和教学要求,将目标分解为具体的学习成果。

在教学过程中,注重理论与实践相结合,突出实用性,使学生能够学以致用,为将来的职业生涯做好充分准备。

同时,关注学生的情感态度价值观培养,全面提高他们的综合素质。

二、教学内容本章节教学内容依据课程目标,紧密结合课本,确保科学性和系统性。

主要包括以下几部分:1. 底盘概述:介绍底盘的定义、作用、分类及发展历程,使学生全面了解底盘的基本概念。

2. 传动系统:讲解传动系统的组成、工作原理,重点分析离合器、变速箱、传动轴、差速器等主要部件的结构与功能。

3. 悬挂系统:阐述悬挂系统的分类、原理,分析麦弗逊、多连杆等常见悬挂类型的特点及应用。

4. 转向系统:介绍转向系统的类型、工作原理,重点讲解齿轮齿条转向器、助力转向系统等部件的结构与性能。

5. 制动系统:讲解制动系统的分类、原理,分析盘式、鼓式等制动器以及ABS 防抱死系统的结构与功能。

6. 底盘综合控制系统:介绍底盘各项控制系统的原理、功能,如ESC、EPS 等,并分析其对整车性能的影响。

液压挖掘机(底盘)行走系统设计

目录摘要.................................... 错误!未定义书签。

Abstract ................................ 错误!未定义书签。

第1章绪论............................. 错误!未定义书签。

1.1 挖掘机的简介..................... 错误!未定义书签。

1.2 挖掘机的工作特点................. 错误!未定义书签。

1.3 国内挖掘机的现状和发展前景....... 错误!未定义书签。

1.4 本课题的主要任务及意义........... 错误!未定义书签。

第2章总体设计方案..................... 错误!未定义书签。

2.1 履带式行走装置的结构形式......... 错误!未定义书签。

2.1.1 履带式行走装置的特点........ 错误!未定义书签。

2.1.2 履带式行走装置的组成........ 错误!未定义书签。

2.2 总体设计原则..................... 错误!未定义书签。

2.3 总体设计重点及难点............... 错误!未定义书签。

2.4 设计方式及步骤................... 错误!未定义书签。

第3章“四轮一带”及其附件的设计........ 错误!未定义书签。

3.1 履带的设计和选型................. 错误!未定义书签。

3.1.1 履带的特点.................. 错误!未定义书签。

3.1.2 履带的构成.................. 错误!未定义书签。

3.1.3 履带的选型.................. 错误!未定义书签。

3.2 支重轮........................... 错误!未定义书签。

3.2.1 支重轮特点.................. 错误!未定义书签。

重型卡车(三轴)底盘系统设计

目录引言 (3)1 重型卡车(三轴)的底盘总布置设计 (4)1.1 汽车设计对象的选定 (4)1.2 整车设计的任务,原则和目标 (4)1.3 拟定总体方案 (4)1.4 整车形式的选择 (5)1.5 汽车主要参数的选择 (6)1.6 整车质量参数估算 (8)1.7汽车主要性能参数选择 (12)1.8汽车发动机的选型 (15)2 汽车传动系参数的选测 (18)2.1最小传动系的选择 (18)2.2 最大传动比的选择 (18)2.3变速器档位数的选择 (19)2.4 离合器的选择 (21)2.5 驱动桥的选择 (22)2.6万向传动装置的选择 (22)3汽车行驶系各大总成选择 (23)3.1车架的选择 (23)3.2前桥的选择 (24)3.3悬架的设计 (24)4 转向系统的设计 (27)4.1转向器形式的选择 (27)4.2转向盘的设计 (27)4.3循环球式转向器参数选择 (28)4.4螺杆、钢球、螺母传动副设计 (28)4.5转向摇臂轴直径的确定 (29)5制动系统选择 (31)5.1制动器 (31)5.2制动驱动 (31)6各部件在底盘上的布 (32)6.1发动机的悬置 (32)6.2散热器,冷凝器的布置 (32)6.3排气管的布置 (32)6.4蓄电池的布置 (32)结论 (33)致谢语 (34)参考文献 (35)引言载重汽车,是运载货物和商品用的一种汽车形式。

包括自卸卡车、牵引卡车、非公路和无路地区的越野卡车和各种专为特殊需要制造的卡车。

三轴重型卡车具有结构简单,成本低廉,故障少,载货量大和便于维修的优点。

随着汽车制造业的发展,三轴重型汽车不断采用新材料、新工艺,提高其质量利用系数,具有较大的速度范围和较高的传动效率,控制与操纵更完善,更方便。

汽车的设计与生产涉及到许多领域,其独有的安全性、经济性、舒适性等众多指标,也对设计提出了更高的要求。

而汽车底盘系统包括了制动系统,行驶系统,传动系统和转向系统,分别承担了传输驱动力;支撑整车以及整车各部分重量;控制汽车行驶方向;保证汽车平稳制动的作用,对整个汽车的安全平稳行驶起着至关重要的作用,在整个汽车设计的过程中也是不可或缺的重要部分。

汽车底盘系统的结构设计及优化

汽车底盘系统的结构设计及优化汽车底盘系统是汽车的重要组成部分,其主要作用是支撑和传递汽车整车的重要载荷。

汽车底盘系统还负责调节汽车悬挂系统、制动系统和转向系统等的运行状况,保证行驶安全和舒适性。

本文将就汽车底盘系统的结构设计和优化进行论述。

1.汽车底盘系统结构的组成汽车底盘系统主要由车架、悬挂系统、制动系统和转向系统等组成。

其中,车架是汽车底盘系统的基础部件,也是汽车整车的骨架。

车架一般由横梁、纵梁和横撑等部件构成,具有承受和传递汽车重要载荷的重要作用。

悬挂系统主要由弹簧、减震器、悬挂臂、轮毂和轮胎等部件构成,可以支撑汽车车身并吸收路面不平的冲击力。

制动系统一般由制动盘、制动鼓、制动片、制动液、刹车片等部件构成,主要作用是减速和停车。

转向系统主要由转向机构、前悬挂等组成,通过转向机构将驾驶员的方向盘运动传递到前车轮的操纵机构上,从而实现转向和转弯。

汽车底盘系统的结构设计需要考虑到各部件的相互影响和协调。

如果一个部件的设计不合理,就会导致汽车底盘系统的性能下降或出现故障,从而影响汽车的行驶安全和舒适性。

2.汽车底盘系统的优化汽车底盘系统的优化是指在原有的结构和功能基础上,通过改进和升级的方式提升整个系统的性能和效率。

汽车底盘系统的优化可以从以下几个方面入手:(1)车架的优化车架是汽车底盘系统的核心组成部分,其优化可以提升整个系统的性能和耐久度。

车架的优化主要包括材料的选择、结构的优化和制造工艺的改进等方面。

可以采用高强度的轻质材料,比如铝合金、碳纤维等来制造车架,从而降低汽车整车的重量。

此外,车架的优化还可以通过模拟分析和试车验证等方法来实现。

(2)悬挂系统的优化悬挂系统是汽车底盘系统的重要部分,其优化可以提高汽车的行驶舒适性和稳定性。

悬挂系统的优化包括弹簧和减震器的调整、悬挂臂的结构优化和轮胎的选择等方面。

可以采用可调节的悬挂系统,根据驾驶需求来调整弹簧和减震器的硬度和软度。

此外,采用适合路面条件的轮胎也可以提高汽车的行驶稳定性和舒适性。

吉利整车部设计手册底盘布置篇

总布置篇第×章底盘布置底盘布置是下车身布置的重要环节, 也是平台选择的首要任务。

在项目策划初期就要进行底盘的布置, 为底盘设计提供输入。

1.1 悬架结构型式和特点汽车悬架按导向机构形式可分为独立悬架和非独立悬架两大类。

独立悬架的车轮通过各自的悬架和车架(或车身)相连, 非独立悬架的左、右车辆装在一根整体轴上, 再通过其悬架与车架(或车身)相连。

图1 非独立悬架与独立悬架示意图1.1.1 独立悬架重要用于轿车上, 在部分轻型客、货车和越野车, 以及一些高档大客车上也有采用。

独立悬架与非独立悬架相比有以下优点: 由于采用断开式车轴, 可以减少发动机及整车底板高度;独立悬架孕育车轮有较大跳动空间, 并且弹簧可以设计得比较软, 平顺性好;独立悬架能提供保证汽车行驶性能的多种设计方案;簧载质量小, 轮胎接地性好。

但结构复杂、成本高。

独立悬架有以下几种型式:1.1.1.1 纵臂扭力梁式是左、右车轮通过单纵臂与车架(车身)铰接, 并用一根扭转梁连接起来的悬架型式(如图2所示)。

图2 扭力梁式独立悬架根据扭转梁配置位置又可分为(如图所示)三种型式。

图3 扭力梁式独立悬架的三种布置形式汽车侧倾时, 除扭转梁外, 有的纵臂也会产生扭转变形, 起到横向稳定杆作用。

若还需更大的悬架侧倾叫刚度, 仍可布置横向稳定杆。

这种悬架重要优点是: 车轮运动特性比较好, 左、右车轮在等幅正向或反向跳动时, 车轮外倾角、前束及轮距无变化, 汽车具有良好的操纵稳定性。

但这种悬架在侧向力作用时, 呈过多转向趋势。

此外, 扭转梁因强度关系, 允许承受的载荷受到限制, 扭转梁式结构简朴、成本低, 在一些前置前驱汽车的后悬架上应用得比较多。

1.1.1.2 双横臂式是用上、下横臂分别将左、右车轮与车架(或车身)连接起来的悬架型式(图4)。

上、下横臂一般作成A字型或类似A字型结构。

这种悬架实质上是一种在横向平面内运动, 上、下臂不等长的四连杆机构。

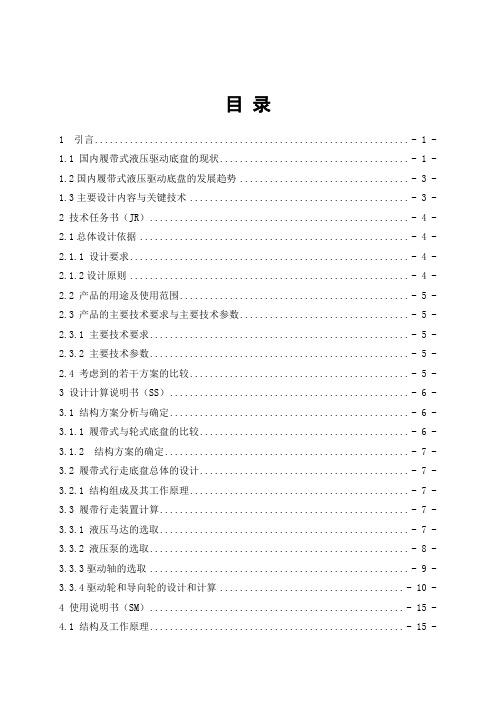

2.5t履带式液压驱动底盘的设计

目录1 引言............................................................... - 1 - 1.1 国内履带式液压驱动底盘的现状...................................... - 1 - 1.2国内履带式液压驱动底盘的发展趋势.................................. - 3 -1.3主要设计内容与关键技术............................................ - 3 -2 技术任务书(JR).................................................... - 4 - 2.1总体设计依据...................................................... - 4 - 2.1.1 设计要求........................................................ - 4 - 2.1.2设计原则........................................................ - 4 - 2.2 产品的用途及使用范围.............................................. - 5 - 2.3 产品的主要技术要求与主要技术参数.................................. - 5 - 2.3.1 主要技术要求.................................................... - 5 - 2.3.2 主要技术参数.................................................... - 5 -2.4 考虑到的若干方案的比较............................................ - 5 -3 设计计算说明书(SS)................................................ - 6 - 3.1 结构方案分析与确定................................................ - 6 - 3.1.1 履带式与轮式底盘的比较.......................................... - 6 - 3.1.2 结构方案的确定................................................. - 7 - 3.2 履带式行走底盘总体的设计.......................................... - 7 - 3.2.1 结构组成及其工作原理............................................ - 7 - 3.3 履带行走装置计算.................................................. - 7 - 3.3.1 液压马达的选取.................................................. - 7 - 3.3.2 液压泵的选取.................................................... - 8 - 3.3.3驱动轴的选取.................................................... - 9 -3.3.4驱动轮和导向轮的设计和计算..................................... - 10 -4 使用说明书(SM)................................................... - 15 - 4.1 结构及工作原理................................................... - 15 -4.2 主要技术参数..................................................... - 16 -4.3使用注意事项..................................................... - 16 -5 技术条件(JT)..................................................... - 16 - 5.1 检验规则........................................................ - 17 - 5.1.1检验的划分..................................................... - 17 - 5.1.2出厂检验....................................................... - 17 -5.1.3型式检验....................................................... - 17 -6 结论............................................................... - 18 - 参考文献............................................................. - 19 - 致谢................................................................. - 20 -履带式液压驱动底盘的设计1 引言1.1 国内履带式液压驱动底盘的现状底盘的作用是支承、安装发动机及其各部件、总成,形成车辆的整体造型,并动力,使整车产生运动,保证正常行驶。

汽车底盘控制系统设计

汽车底盘控制系统设计一、引言二、汽车底盘控制系统的功能三、底盘控制系统的设计原理1.防抱死刹车系统(ABS)防抱死刹车系统的设计原理是通过传感器感知车轮的转速,当车轮即将抱死时,系统会自动减少刹车压力,使车轮保持转动,从而保持汽车的操纵性和操控性。

2.车辆动态稳定控制系统(ESP)车辆动态稳定控制系统的设计原理是通过传感器监测车辆的横向加速度、车轮转速等,当车辆出现超调或失控情况时,系统会通过制动系统的干预来稳定车辆。

3.牵引力控制系统(TCS)牵引力控制系统的设计原理是通过传感器感知车轮的转速和车辆的加速度,当车轮出现打滑时,系统会自动降低发动机的功率输出,减少车轮打滑现象,提高车辆的牵引力。

四、底盘控制系统的实现底盘控制系统的实现主要包括传感器的选型和安装、控制算法的设计和执行单元的选型等。

1.传感器的选型和安装传感器的选型要考虑到其灵敏度、精度、可靠性等因素,通常选择车轮转速传感器、加速度传感器等。

传感器的安装要注意其位置和姿态,以确保能准确感知到车辆的状态。

2.控制算法的设计控制算法的设计要根据底盘控制系统的功能以及汽车的特性来确定。

常见的算法包括PID控制算法、模糊控制算法等,可以根据具体情况选择合适的算法。

3.执行单元的选型执行单元的选型主要考虑其计算能力、稳定性、可靠性等因素,通常选择微控制器或现场可编程门阵列(FPGA)等。

五、底盘控制系统的优化为了提高底盘控制系统的性能和稳定性,可以进行以下优化措施:1.传感器信号的滤波和去噪处理,以降低测量误差和提高系统的稳定性。

2.控制算法的优化,可以通过改进控制算法的参数调整或选取更先进的控制算法来提高系统的响应速度和稳定性。

3.更高级的底盘控制系统,如兼备ESP和TCS功能的车辆动态稳定控制系统等,可以进一步提高车辆的操控性和安全性。

六、结论汽车底盘控制系统是汽车控制系统中的重要组成部分,通过防抱死刹车系统、车辆动态稳定控制系统和牵引力控制系统等功能的实现,可以提高汽车的操控性和安全性。

《底盘设计》课程设计.pdf

传动系统设计课程设计题目要求:根据已知条件,绘制柴油机变矩器复合装置共同工作的输入输出特性曲线。

(一)已知条件发动机参数:ee e n N 0.9550M 1)型号LR6105G292)特性参数如下由上表可以绘制出发动机调速特性曲线如下:(二)变矩器参数1)型号YB315(D=315mm)2)原始参数根据表格绘制特性曲线,详见下图:(三)柴油发动机与液力变矩器的匹配全功率匹配:若装载机行驶时,工作油泵,转向油泵空载,变矩器由泵工作。

部分功率匹配:若装载机工作时,工作油泵,变矩器泵工作,而转向泵空载。

⎪⎩⎪⎨⎧---='---=''*fu e M M M M M M 21e fu21M M MM其中下列各式成立:式中:转向泵工作油泵发动机额定转速pm n eH 2300=;额定功率kw N eH 3.83=;eH fu N N 1.0=。

数据计算结果如下因此可计算发动机在全功率匹配状况下的调速特性参数并绘制调速特性曲线(如下)。

因此可计算发动机在部分功率匹配状况下的调速特性参数并绘制调速特性曲线(如下)。

完成该部分的图纸绘制之后,进入后续的特性曲线的绘制,其中部分参数的计算在实际的计算中为实现绘图的方便,进行数据的处理。

(四)液力变矩器输入特性曲线已知夜里变矩器的型号为YB315,座椅有效直径为315mm。

由于2251B B B n C n gD ∙==ρλλ,而变矩器的原始特性线曲线已知,设1=g ρ,则由如下的表格。

根据:e B n n =,e B CN M =和之前的表格数据结合可得变矩器的输入特性曲线。

(五)发动机与变矩器的共同工作输入特性曲线全功率匹配情况。

在液力变矩器的输入特性曲线上同时绘制出全功率匹配时发动机的调速特性曲线,两者的交点为共同工作点。

在我们进行该曲线的绘制过程当中,应当遵循实际的该曲线的绘制过程,详细的流程参见教材,在该部分的计算初始时遇到的问题主要时参数的计算量庞杂,但是后续的计算当中,借助软件自身的读点计算功能,我们极大限度上的实现了工序的简化,实现了流程的精简。

工程机械底盘相关书籍

工程机械底盘相关书籍1. 《工程机械底盘设计与分析》(作者:John Doe)这本书从理论和实践的角度介绍了工程机械底盘的设计和分析方法,涵盖了底盘结构、悬挂系统、传动系统等方面的内容。

2. 《工程机械底盘悬挂系统设计与优化》(作者:Jane Smith)该书详细介绍了工程机械底盘悬挂系统的设计原理、优化方法和参数选择,对提高底盘的悬挂性能具有指导意义。

3. 《工程机械传动系统设计与分析》(作者:David Johnson)本书系统地介绍了工程机械传动系统的设计、分析和优化方法,包括液压传动、齿轮传动、链传动等方面的内容。

4. 《工程机械车桥技术手册》(作者:Michael Brown)这本手册详细介绍了工程机械底盘的车桥技术,包括车桥的结构、工作原理、维护保养等方面的知识。

5. 《工程机械底盘液压系统设计与应用》(作者:Jennifer Lee)该书介绍了工程机械底盘液压系统的设计原理和应用技术,包括液压元件选型、系统布置、控制方式等内容。

6. 《工程机械底盘振动与噪声控制》(作者:Robert Wilson)本书讲解了工程机械底盘振动与噪声控制的理论和方法,介绍了振动与噪声的产生机理以及控制措施。

7. 《工程机械底盘结构设计与分析》(作者:Karen Davis)这本书详细介绍了工程机械底盘结构设计的原理和方法,包括强度分析、刚度分析、疲劳寿命估算等方面的内容。

8. 《工程机械底盘动力学与控制》(作者:James Wilson)该书系统地介绍了工程机械底盘动力学与控制的理论和方法,包括底盘运动学分析、动力学建模、控制系统设计等方面的知识。

9. 《工程机械底盘液力传动技术》(作者:Richard Thompson)这本书详细介绍了工程机械底盘液力传动技术的原理和应用,包括液力变矩器、液力传动器等方面的内容。

10. 《工程机械底盘电控系统设计与应用》(作者:Emily Johnson)该书介绍了工程机械底盘电控系统的设计原理和应用技术,包括传感器与执行器的选择、控制算法设计等内容。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录

1 概述 (1)

2 设计依据 (1)

3 底盘系统设计方案 (1)

3.1悬架系统 (1)

3.2转向系统 (2)

3.3制动系统 (2)

3.4传动系统 (2)

4 结论 (3)

1 概述

根据MA00-ME100项目《高速纯电动车公告扩展方案书》,该车在MA00-ME100电动车基础上进行二次开发,驱动电机调整为上海电驱动电机。

根据设计要求,其调整后的整车重量变化在4kg左右,对底盘系统的悬架、转向、制动影响不大,电机位置调整,导致真空助力系统、前横梁和半轴进行更改。

2 设计依据

对于本次整改底盘系统相比原车差异零部件的开发和各子系统匹配将依据以下标准进行:

GB 21670-2008 乘用车制动系统技术要求和试验方法

GB 7258-2004 机动车运行安全技术条件

GB 16897-2010 制动软管的结构、性能要求及试验方法

GB/T 6323.1-1994 汽车操纵稳定性试验方法蛇行试验

GB/T 6323.2-1994 汽车操纵稳定性试验方法转向瞬态响应试验(转向盘转角阶跃输入)

GB/T 6323.3-1994 汽车操纵稳定性试验方法转向瞬态响应试验(转向盘转角脉冲输入)

GB/T 6323.4-1994 汽车操纵稳定性试验方法转向回正性能试验

GB/T 6323.5-1994 汽车操纵稳定性试验方法转向轻便性试验

GB/T 6323.6-1994 汽车操纵稳定性试验方法稳态回转试验

QC/T 764-2006 汽车液压制动系金属管、内外螺纹管接头和软管端部接头

QC/T 480-1999 汽车操纵稳定性指标限值与评价方法

3 底盘系统设计方案

MA00-ME100电动车更换上海电驱动电机,增加电机冷却系统等,电机位置调整需要对真空助力系统的进行更改,电机的位置和减速其的链接花键发生更改,新开发左右半轴。

3.1 悬架系统

悬架系统,整车重量变化较小,按照MA00-ME100产业化整改后的状态执行,悬架系统不需更改。

3.2转向系统

转向系统,前桥负荷变化在5kg左右,对转向系统无影响,按照MA00-ME100产业化整改后的状态执行,转向系统不需更改。

3.3 制动系统

制动系统,整车重量变化较小,按照MA00-ME100产业化整改进行,制动管路、制动总泵、比例阀和制动踏板等不做更改,真空助力系统因增加水箱,导致原来的设计位置与水箱风扇干涉,真空助力系统需要从新设计。

空罐的位置初步确定在电机右侧,真空泵初步选用海拉的产品,见图1

图1

技术参数:

功率:100W

最大电流:10A

工作电压:(9~16)V

3.4 传动系统

车型采用等速万向节传动轴,综合考虑电机功率、转速等参数,固定端和滑移端等速万向节保持与M1E相同,其电机位置调整更改半轴的长度,因减速器的输出端花键更改,需要对传动轴的链接花键,因电机扭矩输出的最大扭矩小于M1E中速车,与车轮链接段花键保持与M1E一致不作更改,传动轴移动节花键轴外花键参数见表1

表1

4 结论

底盘系统设计整改方案,是在M1E中速电动车的基础上进行更改,对涉及到底盘系统中的改动件重新设计和开发;其在后续的试制过程中,通过实车试制、试验予以验证,以保证整车姿态、操纵稳定性和制动性能符合国家有关法规要求;并对底盘的各个系统在试制、试验中所出现的问题,对设计进行调整。