蒸汽发电量估算

汽轮机热耗率计算公式

汽轮机热耗率计算公式汽轮机热耗率是衡量汽轮机性能的一个重要指标,它反映了汽轮机在运行过程中能量的利用效率。

要计算汽轮机热耗率,咱得先搞清楚几个关键的概念和参数。

咱先来说说啥是热耗率。

简单来讲,热耗率就是每发一度电所消耗的热量。

想象一下,汽轮机就像一个大力士,它在努力工作把热能转化为电能,但在这个过程中,可不是所有的热能都能被完美利用,总会有一些损耗。

而热耗率就是用来衡量这个转化过程中“浪费”程度的一个指标。

那热耗率到底咋算呢?这就得提到一系列的参数了。

比如说主蒸汽焓、再热蒸汽焓、排汽焓、给水焓,还有各种效率啥的。

这一堆名词听着是不是有点晕?别慌,咱慢慢捋捋。

先来说说主蒸汽焓,这就好比是蒸汽进入汽轮机时带的“能量大礼包”。

再热蒸汽焓呢,就是经过再热之后蒸汽又补充的能量。

排汽焓就是蒸汽做完功跑出去时剩下的能量。

而给水焓则是补充进来的水所带的能量。

计算热耗率的公式通常是这样的:热耗率 = (汽轮机进汽的总热量- 汽轮机排汽的总热量)÷发电量。

这里面涉及到的计算可就有点复杂啦。

比如说,要计算进汽的总热量,就得把主蒸汽流量乘以主蒸汽焓,再加上再热蒸汽流量乘以再热蒸汽焓。

计算排汽的总热量呢,就是排汽流量乘以排汽焓。

我记得有一次在工厂里,跟着师傅去检修一台汽轮机。

师傅拿着各种仪表,一边测量一边给我讲解这些参数的意义和计算方法。

当时我看着那些密密麻麻的数据和复杂的公式,脑袋都大了。

师傅笑着说:“别着急,这东西就得慢慢来,多实践几次就明白了。

”然后他手把手地教我怎么读取仪表数据,怎么进行简单的计算。

经过那次经历,我对汽轮机热耗率的计算有了更直观的认识。

也明白了,理论知识固然重要,但实际操作中的经验和细心更是关键。

就像计算热耗率,一个数据的偏差可能就会导致结果的大不同。

在实际的工作中,准确计算汽轮机热耗率可不是一件简单的事儿。

需要对各种参数进行精确测量,还得考虑到系统的泄漏、散热等因素的影响。

而且不同类型、不同工况下的汽轮机,其热耗率也会有所不同。

蒸汽系统蒸汽耗量计算(2019)

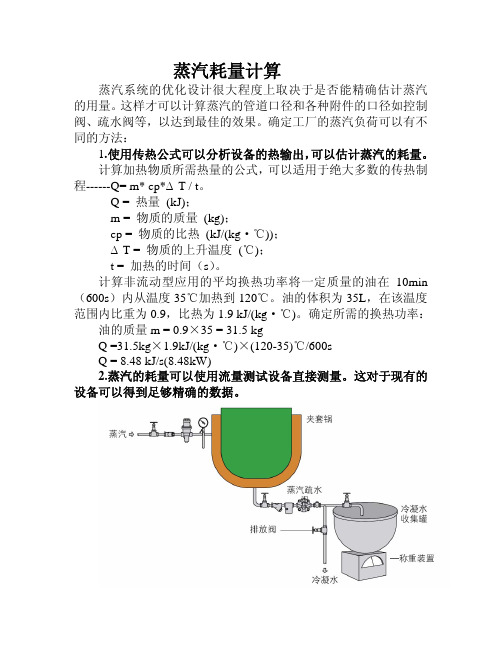

蒸汽耗量计算蒸汽系统的优化设计很大程度上取决于是否能精确估计蒸汽的用量。

这样才可以计算蒸汽的管道口径和各种附件的口径如控制阀、疏水阀等,以达到最佳的效果。

确定工厂的蒸汽负荷可以有不同的方法:1.使用传热公式可以分析设备的热输出,可以估计蒸汽的耗量。

计算加热物质所需热量的公式,可以适用于绝大多数的传热制程------Q= m* cp*∆T / t。

Q = 热量 (kJ);m = 物质的质量 (kg);cp = 物质的比热 (kJ/(kg·℃));∆T = 物质的上升温度(℃);t = 加热的时间(s)。

计算非流动型应用的平均换热功率将一定质量的油在10min (600s)内从温度35℃加热到120℃。

油的体积为35L,在该温度范围内比重为0.9,比热为1.9 kJ/(kg·℃)。

确定所需的换热功率:油的质量m = 0.9×35 = 31.5 kgQ =31.5kg×1.9kJ/(kg·℃)×(120-35)℃/600sQ = 8.48 kJ/s(8.48kW)2.蒸汽的耗量可以使用流量测试设备直接测量。

这对于现有的设备可以得到足够精确的数据。

通过收集冷凝水来对一个夹套锅进行测试,在本例中使用一个空的水罐和台秤。

这种方法容易操作,也能达到的精确的测量结果。

3.额定热功率(或设计额定值)通常标志在工厂各个设备的铭牌上,该数据由设备制造商提供。

这些额定值通常以kW表示的热量输出,以kg/h表示的蒸汽耗量取决于使用的蒸汽压力。

如果负荷用kW表示,蒸汽压力给定,蒸汽的流率可以用公式确定:蒸汽中的热量用来做两件事:1.使产品温度改变,也就是说提供“加热”部分。

2.来维持产品的温度(由于自然的热量损失或设计的热量损失),也就是说提供“热量损失”部分。

罐体的能量损耗顶部开口罐体,这些罐体的热负荷计算需要综合考虑其内的物品和材料,并计算蒸发损失。

脱油脂箱-脱油脂是在产品经过机械加工之后但在最终装配之前进行的,从金属表面去掉沉积的油脂或冷却油的工艺。

蒸汽耗量计算

= 592.22kW

压缩机功率:

(一)计算一:

入口状态下流量V1:

查表知:压缩因子Z接近

由公式:P1 V1/(T1Z)=PV/T

求得:V1=T1P

=9859.5÷3600×(0.43-0.26) ×1000000 ÷1000

=465.59kW

压缩机轴功率=压缩机功率/0.94

=465.59÷0.94

=323×0.1×30000×1÷[273×(0.26+0.1)]

=9859.5m3/h

压缩机功率:

因P2/P1=1.65,该气体可以用液体推导出来的柏努利方程,因循环机出入口管线均为DN400,进出口流速相等(气体温度变化忽略不计),故进出口流体动能不变;进出口管线高度相同,进出口流体位能相等;在忽略阻力损失情况下:

焓:(kJ/kg) 3158

蒸汽流量:(t/h) 13

压缩机 压缩机入口循环氢:

T1:(K) 3238

P1:(Mpa) 0.26

压缩机出口循环氢:

T2:(K) 338

P2:(Mpa) 0.43

循环氢流量V标:(Nm3/h) 30000

透平功率:7

透平功率=(透平入口蒸汽焓-透平出口蒸汽焓)×蒸汽用量

=495.31kW

蒸汽效率:

效率=压缩机轴功率÷透平功率

=495.31÷592.22

=83.6%:

已知:1、轴功率9000KW,汽轮机效率75%;2、汽轮机进汽参数9.8MPa(G)540℃,排气4.0MPa(G)400℃。

请教蒸汽消耗计算公式。若凝汽到0.01MPa(A)又该怎样计算?

燃气蒸汽联合循环效率计算

燃气蒸汽联合循环效率计算哎呀,说起燃气蒸汽联合循环效率计算,这可真是个技术活儿,得有点耐心和细心才能搞定。

不过别担心,我尽量用大白话给你讲讲,咱们就像聊天一样,慢慢来。

首先,咱们得知道燃气蒸汽联合循环是个啥玩意儿。

简单来说,就是用燃气轮机和蒸汽轮机一起发电的一种方式。

燃气轮机先烧天然气,产生高温高压的气体推动涡轮转动,然后这些气体再用来加热水,产生蒸汽,推动蒸汽轮机转动发电。

这样,同一份燃料就能发两次电,效率自然就高了。

好了,现在咱们来聊聊怎么计算这个效率。

效率嘛,就是输出的能量和输入的能量之比。

在燃气蒸汽联合循环中,输出的能量就是发电量,输入的能量就是烧掉的天然气。

咱们先说说发电量。

这个好算,就是燃气轮机和蒸汽轮机发的电加起来。

但是,这个发电量是按照电能来算的,单位是千瓦时(kWh)。

所以,咱们得知道燃气轮机和蒸汽轮机各自的发电量。

然后是输入的能量,也就是烧掉的天然气。

这个也好算,就是天然气的热值乘以烧掉的天然气量。

天然气的热值就是单位体积的天然气能产生多少热量,单位是焦耳/立方米(J/m³)。

烧掉的天然气量就是体积,单位是立方米(m³)。

有了这两个数据,咱们就可以计算效率了。

公式就是:效率 = (发电量 / 输入的能量)× 100%。

注意,发电量和输入的能量单位要统一,都是千瓦时(kWh)。

举个例子,假设燃气轮机发电100万千瓦时,蒸汽轮机发电50万千瓦时,总共就是150万千瓦时。

同时,烧掉的天然气是10万立方米,热值是35兆焦耳/立方米。

那么,输入的能量就是10万立方米× 35兆焦耳/立方米 = 350万兆焦耳。

然后,咱们把发电量和输入的能量都转换成千瓦时。

1兆焦耳 = 0.2778千瓦时,所以350万兆焦耳 = 350万× 0.2778 = 97.23万千瓦时。

最后,咱们就可以计算效率了:效率 = (150万千瓦时 / 97.23万千瓦时)× 100% ≈ 154.6%。

燃气发电站发电量计算方法

燃气发电站发电量计算方法

介绍:

本文档旨在描述计算燃气发电站发电量的方法。

燃气发电站是一种利用天然气或其他可燃气体进行发电的设施,计算发电量是用于评估发电站效率和运行情况的重要指标。

计算方法:

燃气发电站的发电量可以通过以下公式计算:

发电量 = 每小时发电机出力 ×运行时间

其中:

- 每小时发电机出力是指发电机在每小时内产生的电力,通常以千瓦(kW)为单位。

- 运行时间是指发电机设备在一个特定时间段内实际运行的总时间,通常以小时为单位。

注意事项:

- 在计算发电量时,应确保使用准确的数据和测量结果。

不确

定的数据可能会导致计算结果的不准确性。

- 如果发电机在一段时间内出现故障或停机,应排除这段时间

的运行时间。

- 需要注意燃气发电站的发电机出力不能超过设备的额定容量。

示例:

以某燃气发电站为例,该发电机的每小时出力为500 kW,运

行时间为8小时。

根据上述计算方法,该燃气发电站的发电量可以

如下计算:

发电量 = 500 kW × 8小时 = 4000 kWh

总结:

通过本文档的描述,我们可以了解到燃气发电站发电量的计算

方法。

这一方法在评估发电站的运行情况和效率时非常有用。

但在

进行计算时,必须使用准确的数据和测量结果,避免不确定性因素

对计算结果的影响。

沼气发电计算表

发电机热效率

板换效率

可利用余热

缸套水系统热量计算表(按热效率计算)

η4

39%

η3

95%

q缸套水

4654260 1293

kJ/h kW

q缸套水=(V·a甲烷·q甲烷·η4-q烟气)·η3

1.759118

沼气量 沼气甲烷含量 纯甲烷热值

发电效率 理论发电量

年发电量

基本参数表

V

1250

Nm3/h

a甲烷

60.00%

q甲烷

34

MJ/Nm3

η1

41.40%

2933

kW

2346

万kWh

发电量=V·a甲烷·q甲烷·η1

烟气余热利用热量计算表

过量空气系数

λ

Байду номын сангаас

1.2

烟气初始温度

t1

500

℃

烟气排放温度

t2

150

℃

烟气密度

ρ1

1.33

kg/Nm3

烟气比热容(500℃) Cp1

1.326 kJ/(kg.℃)

烟气量

Q

8571

Nm3/h

蒸汽发生器效率

η2

92%

0.8Mpa饱和蒸汽焓值

q蒸汽

2767

kJ/kg

烟气余热总量

q烟气

5290740 1470

kJ/h kW

蒸汽产量

t蒸汽

1.8

t/h

Q=λ·V·a甲烷·2/0.21

q烟气=Q·Cp1·ρ1·(t1-t2) t蒸汽=q烟气·η2/q蒸汽

缸套水流量 供水温度 回水温度

防冻液比热容 防冻液密度

可利用余热

中低压背压机组发电量计算

中低压背压机组发电量计算

中低压背压机组发电量的计算需要考虑多个因素,包括热机的效率、热源的温度、质量流量、压力等。

以下是计算的基本步骤:

1. **确定热机效率**:背压机组通常使用蒸汽轮机,其效率受限于热源温度和质量流量。

效率可以通过热力学循环(如朗肯循环)的理论效率来估算,也可以通过实际运行数据来确定。

2. **确定热源温度**:热源温度是计算发电量的重要参数。

在实际运行中,热源温度通常会低于蒸汽轮机的最高工作温度,因此需要根据实际情况选择合适的温度。

3. **计算质量流量**:质量流量是指单位时间内通过热机的流体量。

质量流量的确定需要考虑热源的供给能力和系统的热负荷。

4. **计算发电量**:发电量可以通过以下公式计算:

\[ \text{发电量} = \text{质量流量} \times \text{比焓} \times \text{效率} \]

其中,比焓是指单位质量的蒸汽在特定压力和温度下的焓值。

5. **考虑实际因素**:实际运行中,还需要考虑热损失、设备老化、系统效率等因素,这些都会对发电量产生影响。

为了得到更准确的计算结果,通常需要使用专业的热力学计算软件或者根据实际运行数据进行修正。

在实际应用中,中低压背压机组的发电量计算需要综合考虑多种因素,包括热机性能、系统设计、运行条件等,以达到最优的能源利用效率。

锅炉吨位 发电量 计算

30万千瓦,就为300MW,通常,MW指的是电工率,要想大概计算也可以:锅炉吨位×每吨蒸汽焓×汽轮机效率×发电机效率:锅炉吨位×0.7×0.42=电功率MW,比如1020×0.7×0.42=300MW。

这里的0.7是1t/h基本等同于0.7MW蒸汽,(但也要看蒸汽的参数,蒸汽的压力和过热度不同,焓值也不同,即蒸汽焓随蒸汽参数的不同是不同的,会有点出入)0.42是考虑汽轮机效率、发电机效率的系数(也决定于汽轮机那边的系统)。

对于楼上的兄弟说的,超超临界机组,锅炉的新蒸汽的压力大于临界压力(22.064MPa,小于25MPa),已是很高参数的机组,每吨蒸汽焓的焓值更大,于是单位质量蒸汽做的功就更大,用的蒸汽也越少。

但是以提高蒸汽参数(温度和压力)为前提的。

单位质量的蒸汽要吸收燃料的热量就更多。

排烟量与锅炉的容量有一定关系。

一般说,当选择的燃料特性相同时,锅炉容量越大,单位时间内要消费的燃料越多,于是需要参与反应的实际空气量越多(要保证完全燃烧参与的O2足够),那么生成的氧化物和飞灰越多,排烟量也就越多。

但不一定是一个准确的线性关系。

一般,排烟量在设计锅炉时已经由燃料和过剩空气系数算好了的。

基本关系25MW---130t/h50MW---220t/h60MW---260t/h100MW---400~410t/h125MW---420t/h135MW---440t/h200MW---670t/h300MW---1024t/h600MW---1900~2028t/h对于小型锅炉来说,一般通行的换算是1t/h=0.7MW.或者0.1MW=8.6Kcal/h(0.7MW相当于60万大卡) ,或者是:锅炉吨位(多少t/h)×0.7×热效率=MW 。

机组容量与锅炉吨位的对应关系:100MW相当于400 t/h ,125MW相当于410 t/h ,135MW相当于420 t/h ,200MW 相当于670 t/h ,300MW相当于1025 t/h ,600MW相当于2048 t/h。

蒸汽发电量估算

h

450℃

10万Nm3

h

500℃

10万Nm3

h

注:排烟温度定为160℃的产汽量,根据现场参数的不同,锅炉厂家会做相应的调整,以上发电功率仅供参考。具体发电功率要根据现场热源情况、机型大小、经济效益、回报周期来定。

2、余热烟气核算

以下烟气换热产蒸汽量估算、烟气流量为10万Nm3(标立)

烟气温度

烟气流量

产蒸汽压力

产蒸汽流量

200℃

10万Nm3

h

220℃

10万Nm3

h

250℃

10万Nm3

h

280℃

10万Nm3hBiblioteka 300℃10万Nm3

h

330℃

10万Nm3

h

350℃

10万Nm3

10t/h

380℃

10万Nm3

h

400℃

蒸汽发电量估算

1、蒸汽发电发电量估算

以下发电量估算、蒸汽温度饱和、蒸汽流量为10t/h、蒸汽压力均为绝对压力(表记压力加上)

蒸汽压力

蒸汽流量

发电功率

吨汽发电量

注:以上核算排汽压力均为(绝压),根据现场的参数不同,对应的机型,排量均为不同,实际设计时需调整排汽压力,故发电量均有变数,以上发电功率仅供参考。具体发电功率要根据现场热源情况、机型大小、经济效益、回报周期来定。

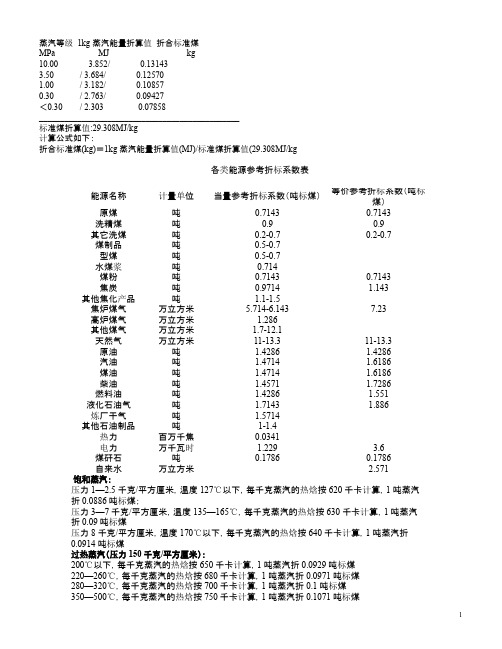

蒸汽指标系数

能源名称计量单位当量参考折标系数(吨标煤)等价参考折标系数(吨标蒸汽等级1kg蒸汽能量折算值折合标准煤MPa MJ kg10.00 3.852/0.131433.50/3.684/0.125701.00/3.182/0.108570.30/2.763/0.09427<0.30/2.3030.07858_______________________________________________标准煤折算值:29.308MJ/kg计算公式如下:折合标准煤(kg)=1kg蒸汽能量折算值(MJ)/标准煤折算值(29.308MJ/kg各类能源参考折标系数表煤)原煤吨0.71430.7143洗精煤吨0.90.9其它洗煤吨0.2-0.70.2-0.7煤制品吨0.5-0.7型煤吨0.5-0.7水煤浆吨0.714煤粉吨0.71430.7143焦炭吨0.9714 1.143其他焦化产品吨 1.1-1.5焦炉煤气万立方米 5.714-6.1437.23高炉煤气万立方米 1.286其他煤气万立方米 1.7-12.1天然气万立方米11-13.311-13.3原油吨 1.4286 1.4286汽油吨 1.4714 1.6186煤油吨 1.4714 1.6186柴油吨 1.4571 1.7286燃料油吨 1.4286 1.551液化石油气吨 1.7143 1.886炼厂干气吨 1.5714其他石油制品吨1-1.4热力百万千焦0.0341电力万千瓦时 1.229 3.6煤矸石吨0.17860.1786自来水万立方米 2.571饱和蒸汽:压力1—2.5千克/平方厘米,温度127℃以下,每千克蒸汽的热焓按620千卡计算,1吨蒸汽折0.0886吨标煤;压力3—7千克/平方厘米,温度135—165℃,每千克蒸汽的热焓按630千卡计算,1吨蒸汽折0.09吨标煤压力8千克/平方厘米,温度170℃以下,每千克蒸汽的热焓按640千卡计算,1吨蒸汽折0.0914吨标煤过热蒸汽(压力150千克/平方厘米):200℃以下,每千克蒸汽的热焓按650千卡计算,1吨蒸汽折0.0929吨标煤220—260℃,每千克蒸汽的热焓按680千卡计算,1吨蒸汽折0.0971吨标煤280—320℃,每千克蒸汽的热焓按700千卡计算,1吨蒸汽折0.1吨标煤350—500℃,每千克蒸汽的热焓按750千卡计算,1吨蒸汽折0.1071吨标煤在其它能源消耗量(折标煤)其中的“热水”计算单位为“吨”,因此需要进一步折算,才能适合“基本情况表”的填报要求,按国家标准每吨7000千卡折1千克标准煤计算:3.电力的热值:一般有两种计算方法:一种是按理论热值计算,另一种是按等价煤耗计算。

蒸汽热值计算公式

蒸汽热值计算公式

以蒸汽热值计算公式为标题,我们来探讨一下蒸汽热值的计算方法。

蒸汽热值是指单位质量的蒸汽所释放或吸收的热量。

计算蒸汽热值的公式是:

蒸汽热值 = 蒸汽焓值 - 水的焓值

在计算蒸汽热值之前,我们需要了解蒸汽焓值和水的焓值。

蒸汽焓值是指单位质量的蒸汽在恒定压力下的比焓值,可以通过查表或使用蒸汽性质计算软件来获取。

水的焓值是指单位质量的水在恒定压力下的比焓值,同样可以通过查表或使用水的性质计算软件来获取。

蒸汽热值计算公式的理论依据是热力学第一定律,即能量守恒定律。

根据能量守恒定律,热量的转移可以转化为焓值的转移。

在蒸汽热值的计算中,我们通过比较蒸汽焓值和水的焓值来计算蒸汽热值,从而得到单位质量的蒸汽所释放或吸收的热量。

蒸汽热值的计算可以应用于工程和实际生产中的热能计算。

例如,在工业锅炉中,我们可以通过计算蒸汽热值来确定锅炉的燃烧效率。

在发电厂中,我们可以通过计算蒸汽热值来评估发电效率。

此外,在化工生产中,蒸汽热值的计算也是重要的,可以用于确定化工过程中热能的传递和利用效率。

需要注意的是,蒸汽热值的计算公式仅适用于恒定压力下的情况。

在实际应用中,我们需要根据具体情况选择合适的计算方法和工具,确保计算结果的准确性。

蒸汽热值的计算公式是一种用于确定蒸汽所释放或吸收的热量的方法。

通过比较蒸汽焓值和水的焓值,我们可以计算出单位质量的蒸汽热值。

蒸汽热值的计算在工程和实际生产中具有重要的应用,可以用于评估热能转化和利用效率。

在实际应用中,我们需要根据具体情况选择合适的计算方法和工具,确保计算结果的准确性。

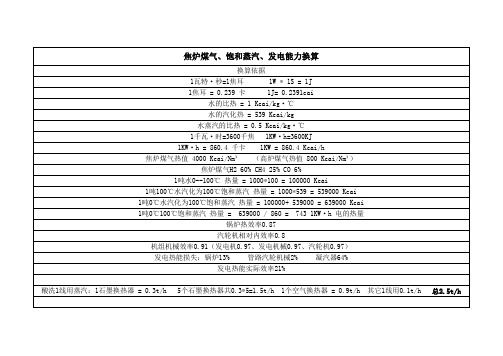

煤气 蒸汽 电能 热量计算

蒸汽、电、煤气热能换算表

发电量 KW·h

热效率 %

21

100

146.5 697.7

152.6 726.7

158.7 755.8

164.8 784.9

170.9 814.0

177.0 843.0

1吨蒸汽温度 ℃ / 含热量 Kcai

100 600000

150 625000

200 650000

250 675000

电厂出口蒸汽出口按 300℃计算 1吨蒸汽影响发电 170.9 KW·h 7吨蒸汽影响发电 170.9 * 7 = 1196.3 KW·h

电价按0.4元计算 1吨蒸汽影响发电价 170.9 * 0.4 = 68.36 元 7吨蒸汽影响发电价 1196.3 * 0.4 = 478 元

酸洗1线台时产量按 20t/h计算 酸洗2条线台时产量按 40t/h计算 1吨带钢耗蒸汽费用:478 ÷ 40 = 11.95 元

1KW·h = 860.4 千卡 1KW = 860.4 Kcai/h

焦炉煤气热值 4000 Kcai/Nm³ (高炉煤气热值 800 Kcai/Nm³)

焦炉煤气H2 60% CH4 25% CO 6%

1吨水0--100℃ 热量 = 1000*100 = 100000 Kcai

1吨100℃水汽化为100℃饱和蒸汽 热量 = 1000*539 = 5 ﹕ 1

0.98 ﹕ 1

酸洗2条线生产蒸汽消耗费用计算

酸洗1线 + 其它1线用蒸汽: 总2.5t/h 酸洗2条线 + 其它2条线用蒸汽: 总2.5 * 2 = 5 t/h

综合热利用率 0.71 (利用率0.75 漏气率0.05) 酸洗2条线 + 其它2条线实际需要用蒸汽: 5 ÷ 0.71 ≈ 7 t/h

-蒸汽量换算

-蒸汽量换算0.4MPa饱和蒸汽热值657Kcal/kg,1×(657-20)÷70%=910Kg标煤;0.8MPa饱和蒸汽热值662Kcal/kg,1×(662-20)÷70%=917Kg标煤各类能源折算标准煤的参考系数能源名称平均低位发热量折标准煤系数原煤20934千焦/公斤0.7143公斤标煤/公斤洗精煤26377千焦/公斤0.9000公斤标煤/公斤其他洗煤8374 千焦/公斤0.2850公斤标煤/公斤焦炭28470千焦/公斤0.9714公斤标煤/公斤原油41868千焦/公斤1.4286公斤标煤/公斤燃料油41868千焦/公斤1.4286公斤标煤/公斤汽油43124千焦/公斤1.4714公斤标煤/公斤煤油43124千焦/公斤1.4714公斤标煤/公斤柴油42705千焦/公斤1.4571公斤标煤/公斤液化石油气47472千焦/公斤1.7143公斤标煤/公斤炼厂干气46055千焦/ 公斤1.5714公斤标煤/公斤天然气35588千焦/立方米12.143吨/万立方米焦炉煤气16746千焦/立方米5.714吨/万立方米其他煤气3.5701吨/万立方米热力0.03412吨/百万千焦电力3.27吨/万千瓦时1、热力其计算方法是根据锅炉出口蒸汽和热水的温度压力在焓熵图(表)内查得每千克的热焓减去给水(或回水)热焓,乘上锅炉实际产出的蒸汽或热水数量(流量表读出)计算。

如果有些企业没有配齐蒸汽或热水的流量表,如没有焓熵图(表),则可参下列方法估算:(1)报告期内锅炉的给水量减排污等损失量,作为蒸汽或热水的产量。

(2)热水在闭路循环供应的情况下,每千克热焓按20千卡计算,如在开路供应时,则每千克热焓按70千卡计算(均系考虑出口温度90℃,回水温度20℃)。

(3)饱和蒸汽,压力1-2.5千克/平方厘米,温度127℃以上的热焓按620千卡,压力3-7千克/平方厘米,温度135℃-165℃的热焓按630千卡。

《蒸汽用量计算》课件

蒸汽流量(kg/h)= 时间(h)× 蒸汽质量流速(kg/s)×3600

该公式用于计算单位时间内通过管道的蒸汽质量,是评估蒸汽系统效率和性能的关键参数。

蒸汽流量计算公式

说明

蒸汽用量计算案例

总结词:工业蒸汽用量计算案例需要考虑生产工艺、设备效率和蒸汽用途等多个因素。

商业蒸汽用量计算案例需要考虑商业设施的类型、用途和规模。

说明

这两个公式用于将蒸汽的温度和压力转化为可测量的物理量,以便进行蒸汽用量的计算。

蒸汽温度计算公式

蒸汽温度(℃)= 压力(Pa)/1000×273+100

VS

蒸汽热量(kJ/kg)= 2100×蒸汽温度(℃)+ 蒸汽压力(Pa)/1000×273×2100

说明

该公式用于计算每千克蒸汽的热量,对于能源管理和节能减排具有重要意义。

蒸汽使用效率低下会导致能源浪费和成本增加,需要采取有效措施提高蒸汽使用效率。

总结词

为了提高蒸汽使用效率,可以采取以下措施:加强设备维护和检修,保证设备处于良好状态;优化蒸汽使用流程,合理安排用汽计划,避免用汽高峰期出现浪费;采用蒸汽回收技术,将余热回收再利用,提高能源利用效率。

详细描述

总结词

蒸汽使用成本高昂会增加企业运营成本,需要采取有效措施降低蒸汽使用成本。

总结词

家庭蒸汽用量计算需要考虑家庭设备的效率和能源质量。

详细描述

家庭设备的效率和能源质量也会影响蒸汽的用量和使用效果。例如,高效能的热水器可以减少热水的加热时间和能源消耗;而优质的能源可以提供更高品质的蒸汽,提高使用效果。因此,在选择家庭设备时需要考虑这些因素。

蒸汽用量计算中的问题与解决方案

蒸汽用量计算公式

燃气发电站发电量计算方法

燃气发电站发电量计算方法方法概述燃气发电站发电量的计算方法一般采用以下三个步骤:1. 计算燃气消耗量:首先要确定燃气发电机组的燃气消耗量。

可以根据燃气发电机组的额定功率和燃气发电机组的燃气消耗率来计算。

燃气消耗率一般由燃气发电机组厂家提供。

2. 计算发电量:根据燃气消耗量和燃气发电机组的热值来计算发电量。

热值是指单位燃气发电机组消耗的燃气所释放的热能。

可以通过实际测试或者参考燃气发电机组的技术参数手册来获取。

3. 校准修正:发电量的计算还需要考虑一些影响因素,例如燃气消耗的实际情况、燃气水分含量等。

校准修正的具体方法可以根据实际情况进行调整。

示例计算以下是一个简单的示例计算,假设某燃气发电站的燃气消耗率为5 m³/kWh,燃气发电机组的热值为9,000 kcal/m³。

假设发电站在一天内连续运行24小时,发电机组额定功率为1 MW。

1. 计算燃气消耗量:- 燃气消耗量 = 燃气消耗率 ×发电量- 燃气消耗量 = 5 m³/kWh × 24小时 × 1 MW = 120 m³2. 计算发电量:- 发电量 = 燃气消耗量 ×热值- 发电量 = 120 m³ × 9,000 kcal/m³ = 1,080,000 kcal3. 校准修正:在实际运行中,还需要根据燃气消耗的实际情况和燃气水分含量进行校准修正,以提高计算结果的准确性。

结论燃气发电站发电量的计算方法可以较为准确地评估其能源利用率和经济效益。

通过计算燃气消耗量和发电量,并进行校准修正,可以得出较为准确的发电量数据。

在实际运营中,还应注意监测燃气消耗的实际情况,及时进行修正和优化,以提高发电站的效益。

煤气、蒸汽、电能、热量计算

对应煤气 量 m3

0.22 1.00 10.76 21.51 49.47 75.29 150.57 709.83

743.02

对应空气 量m3

0.85 3.95 42.48 84.96 195.42 297.38 594.75 2803.83

4.65 4.65 4.65 4.65 4.65 4.65

21

100

156.0 743.0

162.1 772.1

168.2 801.2

174.3 830.2

180.5 859.3

186.6 888.4

1吨蒸汽温度 ℃ / 含热量 Kcai

100 639000

150 664000

200 689000

250 714000

பைடு நூலகம்

300 739000

350 764000

0.98 0.98 0.98 0.98 0.98 0.98

4.65 4.65 4.65 4.65 4.65 4.65

0.98 0.98 0.98 0.98 0.98 0.98

蒸汽、电、煤气热能换算表

发电量 KW·h

热效率 %

21

100

146.5 697.7

152.6 726.7

158.7 755.8

164.8 784.9

170.9 814.0

177.0 843.0

1吨蒸汽温度 ℃ / 含热量 Kcai

100 600000

150 625000

200 650000

250 675000

发电热能损失:锅炉13% 管路汽轮机械2% 凝汽器64%

发电热能实际效率21%

酸洗1线用蒸汽:1石墨换热器 = 0.3t/h 5个石墨换热器共0.3*5=1.5t/h 1个空气换热器 = 0.9t/h 其它1线用0.1t/h 总2.5t/h

供热管网工程中压蒸汽管线项目的实践探究

供热管网工程中压蒸汽管线项目的实践探究发布时间:2021-09-29T02:52:29.751Z 来源:《科学与技术》2021年第15期作者:潘国仁[导读] 我们知道,良好的供热管网可以保证城市供暖稳定性和工业生产的安全性、节能环保性潘国仁浙江城建煤气热电设计院有限公司(浙江杭州310030)摘要:我们知道,良好的供热管网可以保证城市供暖稳定性和工业生产的安全性、节能环保性。

本文立足某公司的供热管网工程中压蒸汽管线项目,介绍了现有的一期建设的情况,分析了新增的二期项目需求,在此基础上,论述了建设“供热管网工程中压蒸汽管线二期工程”的方案、建设的条件,并且论述了供热管道的施工注意点,最后给出了项目评价结果。

关键词:供热管网工程;中压蒸汽管线项目;实践分析1.供热管网工程特点集中供热管网是由输热干线、配热干线、直线等部分组成。

输热干线担负着集中供热管网的主线供应职责、配热干线则担负着住宅小区的主供热职能,支线负责住宅小区供热干线进户需求。

其特征主要表现为:(1)集中供热管网系统可节约能源,而且供暖设备噪音较低,能够有效满足城市环保发展的要求。

(2)利用集中供热管网系统,锅炉容量较大,发电效率较高,有效实现了能源的节约。

(3)集中供热管网系统实现了自动化控制,可根据室外温度自动进行动态调整,确保供暖的质量,而且有效降低了工人的劳动强度。

同时利用中央加热设备,其质量普遍较高,所以在运行上具有较好的可靠性,系统故障率较低。

2.中压蒸汽管线项目的概况2.1既有情况现已建成2台150t/h高温超高压循环流化床锅炉,1台CB15MW抽汽背压式汽轮发电机组及相关的配套设施,已具备对外供热最大约115t/h的能力(其中0.98MPa约50.5t/h,2.60MPa约25t/h)热电预留相同规模的1炉1机及配套设施。

全部建成之后供热能力将达到200t/h以上。

一期管网已建成长约18公里蒸汽管线,并有约20家的热用户已经完成接入,正常运行之后热负荷已达到 50t/h以上,在一期机组供热能力尚未完全利用充足,需尽快提升供热负荷提高机组运行效益。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

注:排烟温度定为160 C的产汽量,根据现场参数的不同,锅炉厂家 会做相应的调整,以上发电功率仅供参考。具体发电功率要根据现场 热源情况、机型大小、经济效益、回报周期来定。

750-850KW

75-85KW

0.80-0.90Mpa

10t/h

880-920KW

88-92KW

1.0-1.1Mpa

10t/h

950KW

95KW

1.2-1.9Mpa

10t/h

950-1000KW

90-100KW

2.2-2.5Mpa

10t/h

1150-1250KW

115-125KW

注:以上核算排汽压力均为0.03Mpa(绝压),根据现场的参数不同, 对应的机型,排量均为不同,实际设计时需调整排汽压力,故发电量 均有变数,以上发电功率仅供参考。具体发电功率要根据现场热源情 况、机型大小、经济效益、回报周期来定。

1、蒸汽发电发电量估算

以下发电量估算、蒸汽温度饱和、蒸汽流量为10t/h、蒸汽压力均

为绝对压力(表记压力加上0.1Mpa)

蒸汽压力

蒸汽流量

发电功率

吨汽发电量

0.25-0.40Mpa

10t/h

450KW

45KW

0.45-0.55Mpa

10t/h

600-700KW

60-70KW

0.60-0.70Mpa

10t/h

2、余热烟气核算

以下烟气换热产蒸汽量估算、烟气流量为10万Nm3(标立)

烟气温度

烟气流量

产蒸汽压力

产蒸汽流量

200 C

10万Nm3

0.4Mpa

2.1t/h

220 C

10万Nm3

0.4Mpa

3.2t/h

250 C

10万Nm3

0.5Mpa

4.8t/h

280 C

10万Nm3

0.5Mpa

6.4t/h

300 C

10万Nm3

1.1Mpa

7.4t/h

330 C

10万Nm3

1.1Mpa

9.0t/h

350 C

10万Nm3

1.4Mpa

10t/h

380 C

10万Nm3

1.4Mpa

11.5t/h

400 C

10万Nm3

1.7Mpa

12.6t/hபைடு நூலகம்

450 C

10万Nm3

2.0Mpa

15.0t/h

500 C

10万Nm3

2.5Mpa